Соединения изоксазолина известны в данной области техники, и эти соединения и их применение в качестве противопаразитарных средств описаны, например, в Заявке на Патент США 2007/0066617, а также в Международных заявках на патент WO 2005/085216, WO 2007/079162, WO 2009/002809, WO 2009/024541, WO 2009/003075, WO 2010/070068 и WO 2010/079077, содержание которых, а также приведенные в них ссылки на публикации включены в настоящее описание в качестве ссылок. Известно, что этот класс соединений обладает превосходной активностью в отношении эктопаразитов, т.е. насекомых-паразитов и акарид, таких как блохи и клещи, а также эндопаразитов, таких как нематоды.

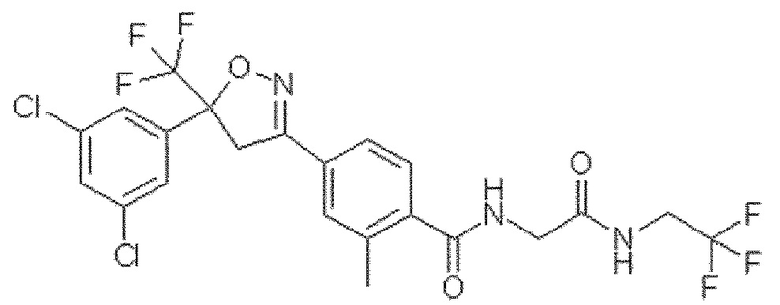

Примерами соединений изоксазолина являются соединения карбамоилбензамидфенилизоксазолина (carbamoyl benzamide phenyl isoxazoline - CBPI). Конкретным примером CBPI соединения является 4-[5-(3,5-дихлорфенил)-5-трифторметил-4,5-дигидроизоксазол-3-ил]-2-метил-N-[(2,2,2-трифторэтилкарбамоил)метил]бензамид (CAS RN [864731-61-3]) - USAN флураланер.

Флураланер

Соединение CBPI - флураланер - раскрыто в Заявке на патент WO 2005/085216.

Bravecto® представляет собой жевательную таблетку, содержащую флураланер, одобренный для лечения и профилактики заражения блохами, а также лечения и контроля заражения клещами у собак (см. NADA 141-426, May 15, 2014).

Кристаллизация является широко используемым методом очистки химических и фармацевтических веществ. Она представляет собой метод разделения, в котором твердые вещества выделяются из раствора. Когда твердое вещество (растворяемое вещество) смешивают с жидким растворителем и перемешивают, вещество растворяется в растворителе с образованием раствора. По мере добавления растворяемого вещества к растворителю достигается точка, после которой растворяемое вещество больше не может растворяться в растворителе. Эта точка называется точкой насыщения, и такой раствор называется насыщенным раствором. Для большинства веществ количество вещества, которое может раствориться в растворителе, зависит от температуры. При повышении температуры растворителя количество вещества, которое может раствориться, увеличивается. Когда нагретый насыщенный раствор охлаждается, часть растворенного вещества выпадает из раствора и начинают образовываться кристаллы растворяемого вещества. Размер кристаллов, образующихся во время этого процесса, зависит от скорости охлаждения. Если раствор охлаждается быстро, то образуется большое количество мелких кристаллов. Крупные кристаллы образуются при медленном охлаждении (см. “Crystallization: Separation of Substances” October 31, 2017, https://byjus.com/chemistry/crystallization/accessed December 19, 2017).

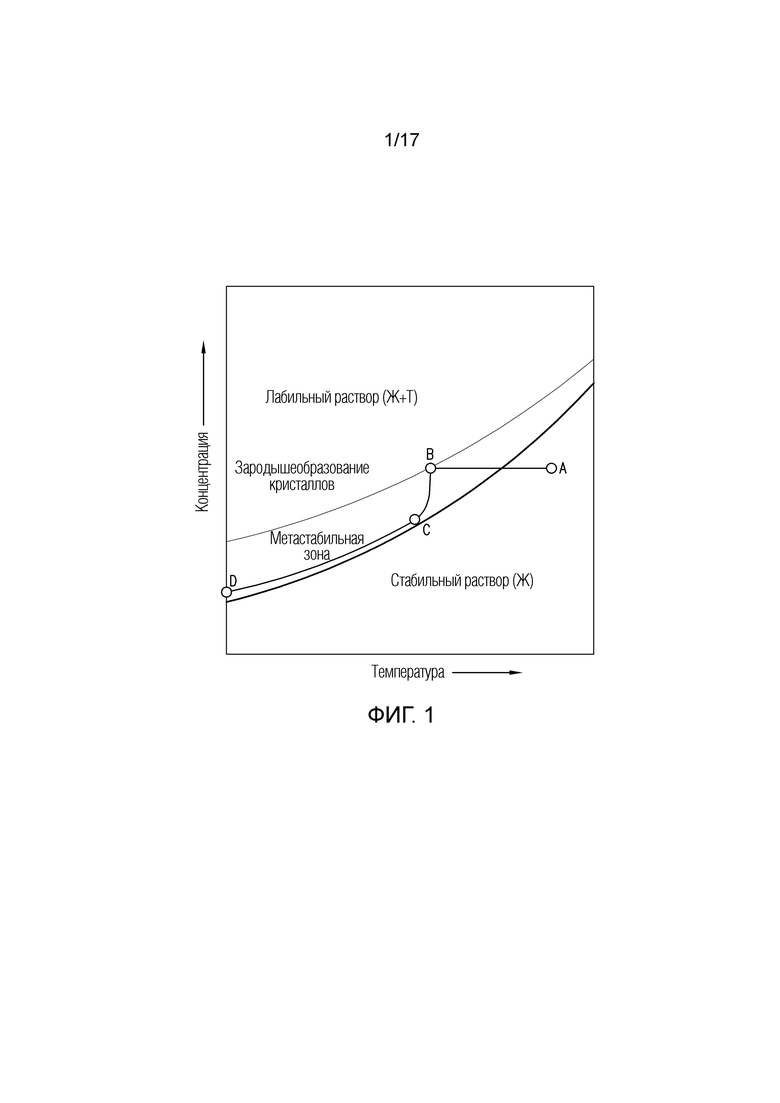

Теоретическое объяснение температурной зависимости процесса образования кристаллов приведено ниже и проиллюстрировано на фигуре 1.

«Предположим, мы начинаем с точки А на диаграмме, которая находится под границей насыщения. Любые кристаллы, добавленные в раствор в этой области, должны растворяться. Если теперь охлаждаем раствор до точки в интервале между А и В, то попадаем в метастабильную область, где будут расти существующие кристаллы, но не будут образовываться новые кристаллы. Охлаждая далее, мы получаем лабильный раствор в точке B, где происходит спонтанное образование новых кристаллов, т.е. происходит зародышеобразование кристаллов. Это резко снижает концентрацию, и будет достигнута точка С. При дальнейшем охлаждении кристаллы, образованные в интервале между B и C, растут и расходуют любое пересыщение, которое мы создаем охлаждением, поэтому мы остаемся в метастабильной области до тех пор, пока не достигнем конца кристаллизации в точке D».

Источник: “Practica in Process Engineering IICrystallization” Spring 2014https://www.ethz.ch/content/dam/ethz/special-interest/mavt/process-engineering/separation-processes-laboratory-dam/documents/practica%20in%20process%20engineering%202/crystallization.pdf, accessed December 19, 2017.

Ни в одной из этих ссылок нет раскрытия процесса контроля размера частиц кристаллов соединения изоксазолина.

Сущность изобретения

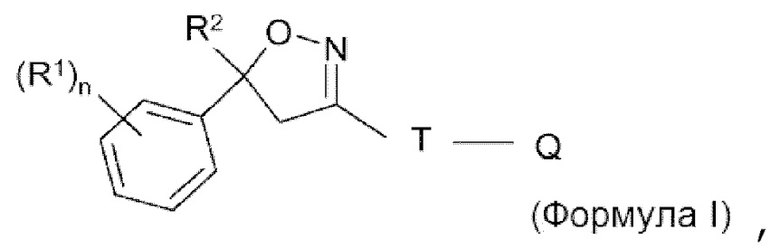

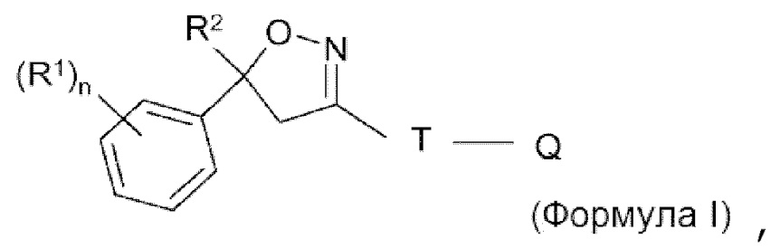

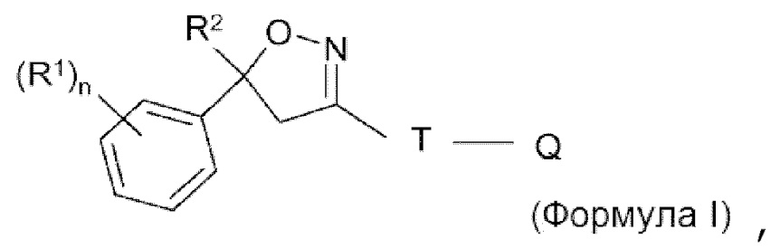

Способ получения частиц соединения изоксазолина,

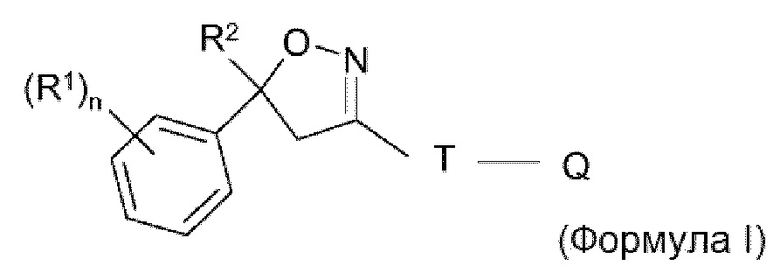

где соединение изоксазолина представляет собой соединение формулы (I)

где

R1=галоген, CF3, OCF3 или CN;

n=целое число от 0 до 3 включительно;

m=1 или 2;

R2=C1-C3 галогеналкил;

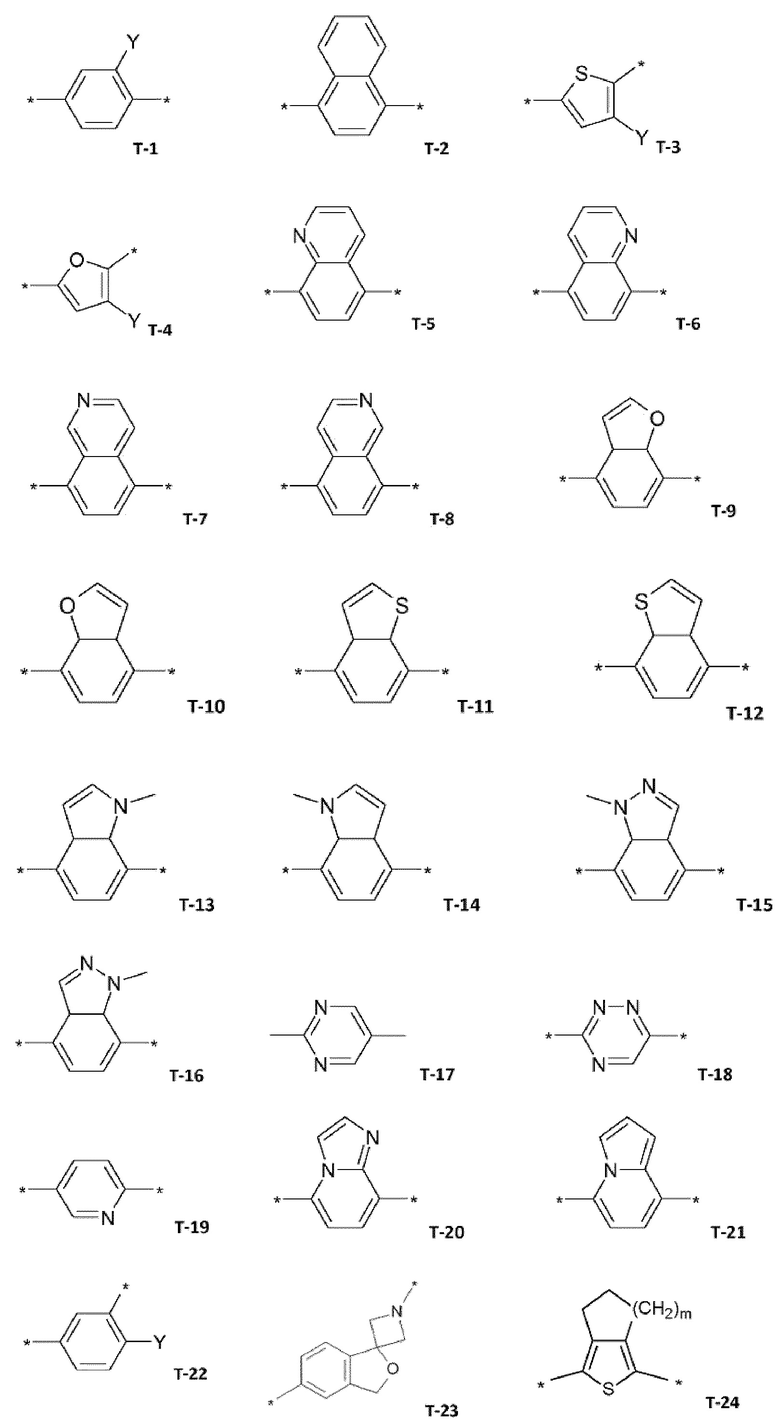

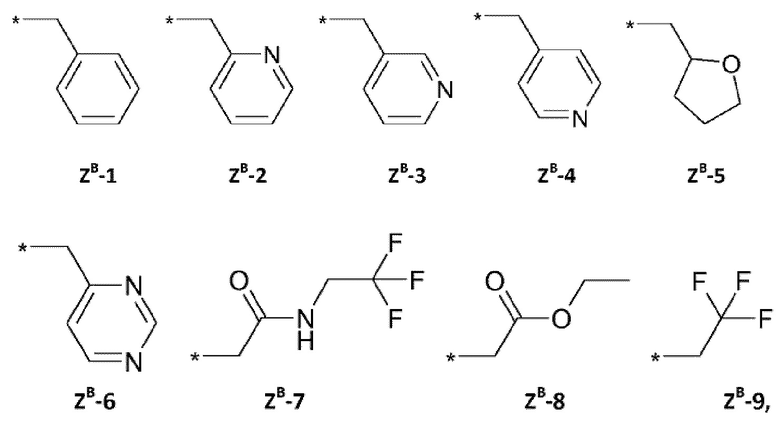

T=кольцевая структура: 5- или 6-членная или бициклическая, которая является необязательно замещенной одним или несколькими

радикалами Y;

Y=метил, галогенметил, галоген, CN, NO2, NH2-C=S, или два соседних радикала Y вместе образуют цепь;

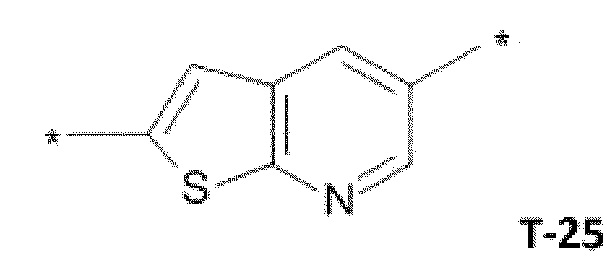

Q=X-NR3R4, NR5-NR6-X-R3, X-R3 или 5-членное N-гетероарильное кольцо, которое является необязательно замещенным одним или несколькими радикалами;

X=CH2, CH(CH3), CH(CN), CO, CS;

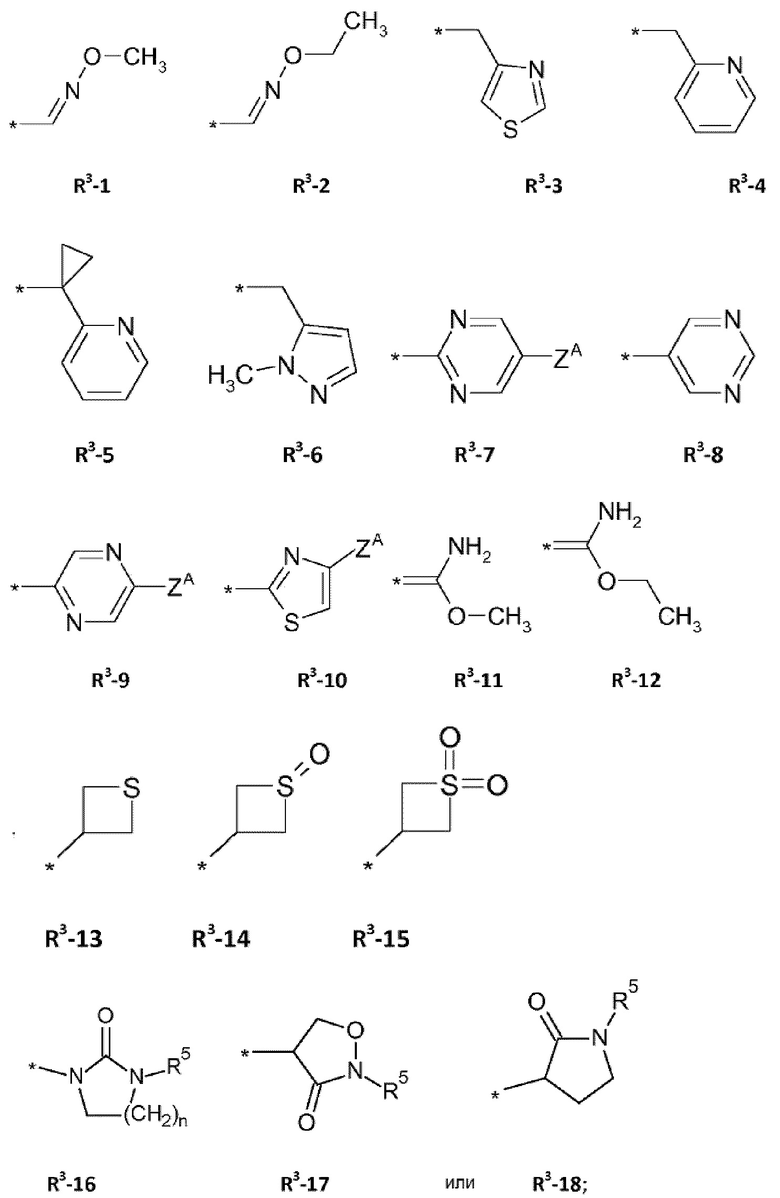

R3=водород, метил, галогенэтил, галогенпропил, галогенбутил, метоксиметил, метоксиэтил, галогенметоксиметил, этоксиметил, галогенэтоксиметил, пропоксиметил, этиламинокарбонилметил, этиламинокарбонилэтил, диметоксиэтил, пропиниламинокарбонилметил, N-фенил-N-метиламино, галогенэтиламинокарбонилметил, галогенэтиламинокарбонилэтил, тетрагидрофурил, метиламинокарбонилметил, (N, N-диметиламино)карбонилметил, пропиламинокарбонилметил, циклопропиламинокарбонилметил, пропениламинокарбонилметил, галогенэтиламинокарбонилциклопропил, алкилсульфанилалкил, алкилсульфинилалкил, алкилсульфонилалкил, циклоалкил,

где

ZA=водород, галоген, циано или галогенметил (CF3);

R4=водород, этил, метоксиметил, галогенметоксиметил, этоксиметил, галогенэтоксиметил, пропоксиметил, метилкарбонил, этилкарбонил, пропилкарбонил, циклопропилкарбонил, метоксикарбонил, метоксиметилкарбонил, аминокарбонил, этиламинокарбонилметил, этиламинокарбонилэтил, диметоксиэтил, пропиниламинокарбонилметил, галогенэтиламинокарбонилметил, цианометиламинокарбонилметил или галогенэтиламинокарбонилэтил;

R5=H, алкил или галогеналкил;

R6=H, алкил или галогеналкил;

или R3 и R4 вместе образуют заместитель, выбранный из группы, состоящей из

или его соль или сольват,

включающий

а) растворение в кристаллизаторе соединения изоксазолина в растворителе, в котором растворимость соединения изоксазолина зависит от температуры, для получения партии раствора соединения изоксазолина;

b) инициирование кристаллизации

i) охлаждением кристаллизатора до пересыщения или

ii) вибрацией кристаллизатора или

iii) добавлением в кристаллизатор зародыша кристаллизации соединения изоксазолина или

iv) сочетанием двух или более из вышеперечисленных действий;

с) удаление части партии, нагрев удаленной части до полного растворения частиц соединения изоксазолина в растворителе и возврат полученного раствора соединения изоксазолина в кристаллизатор; где скорость возврата равна скорости удаления и составляет приблизительно от 0,25 до 0,75 объема партии в час; и где объем партии представляет собой объем раствора соединения изоксазолина, полученного на стадии а); и

d) охлаждение кристаллизатора для получения частиц соединения изоксазолина желаемых размеров;

где частицами желаемых размеров являются частицы со средневзвешенным по объему медианным диаметром (d50), измеренным с помощью аппарата, в котором используют метод светорассеяния, в интервале от 75 до 120 мкм и средней толщиной, измеренной методом сканирующей электронной микроскопии (SEM), более 10 мкм, предпочтительно более 20 мкм.

Композиция частиц соединения изоксазолина, включающая частицы с толщиной более 10 мкм, предпочтительно более 20 мкм, измеренной с помощью сканирующей электронной микроскопии (SEM), и механической упругостью, измеренной методом определения гранулометрического состава при последовательном повышении давления диспергирования (pressure titration) с помощью аппарата Sympatec HELOS, при которой медианный диаметр частиц (d50) уменьшается не более чем на 40% при изменении давления диспергирования от 1 до 3 бар (от 100 до 300 кПа).

Описание рисунков

Фигура 1: Зависимость образования кристаллов от температуры.

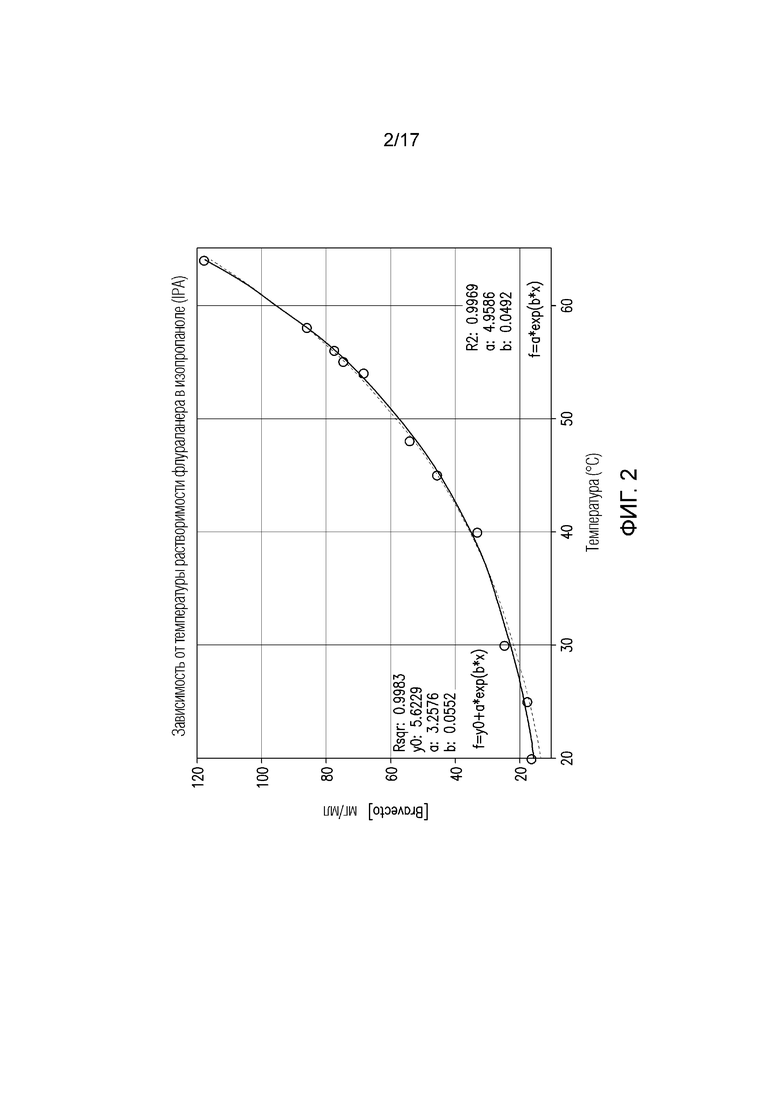

Фигура 2: Зависимость растворимости флураланера от температуры в изопропаноле (IPA).

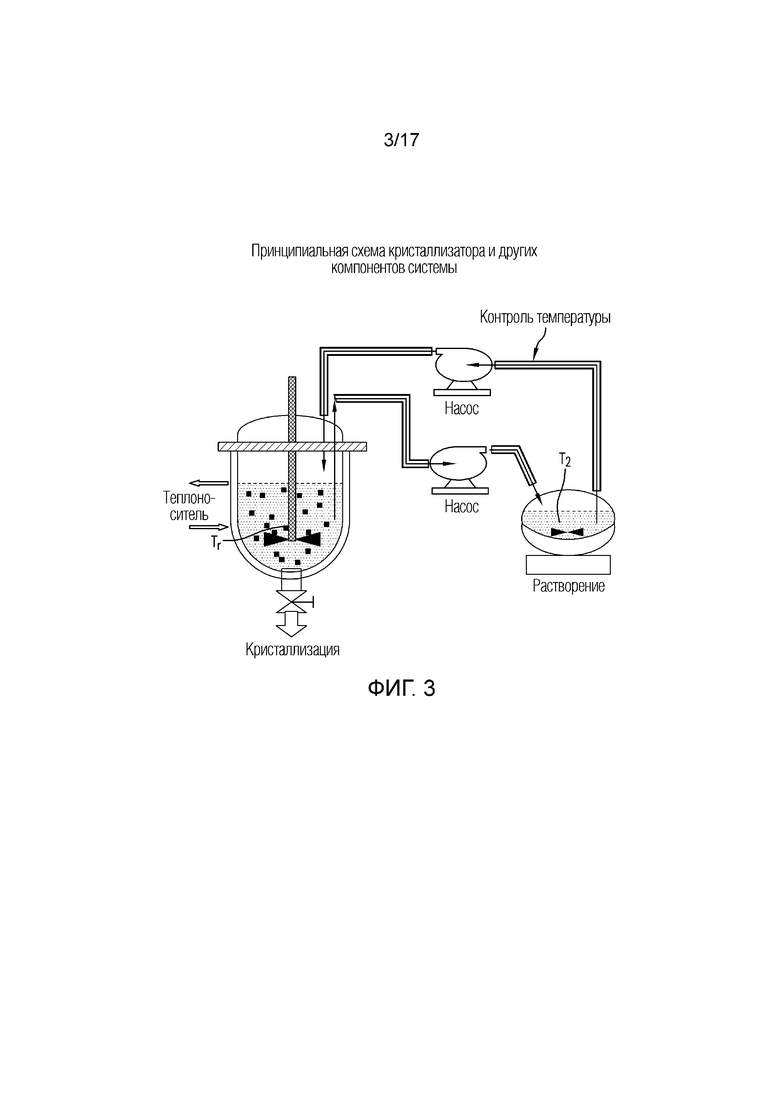

Фигура 3: Принципиальная схема кристаллизатора и других компонентов системы.

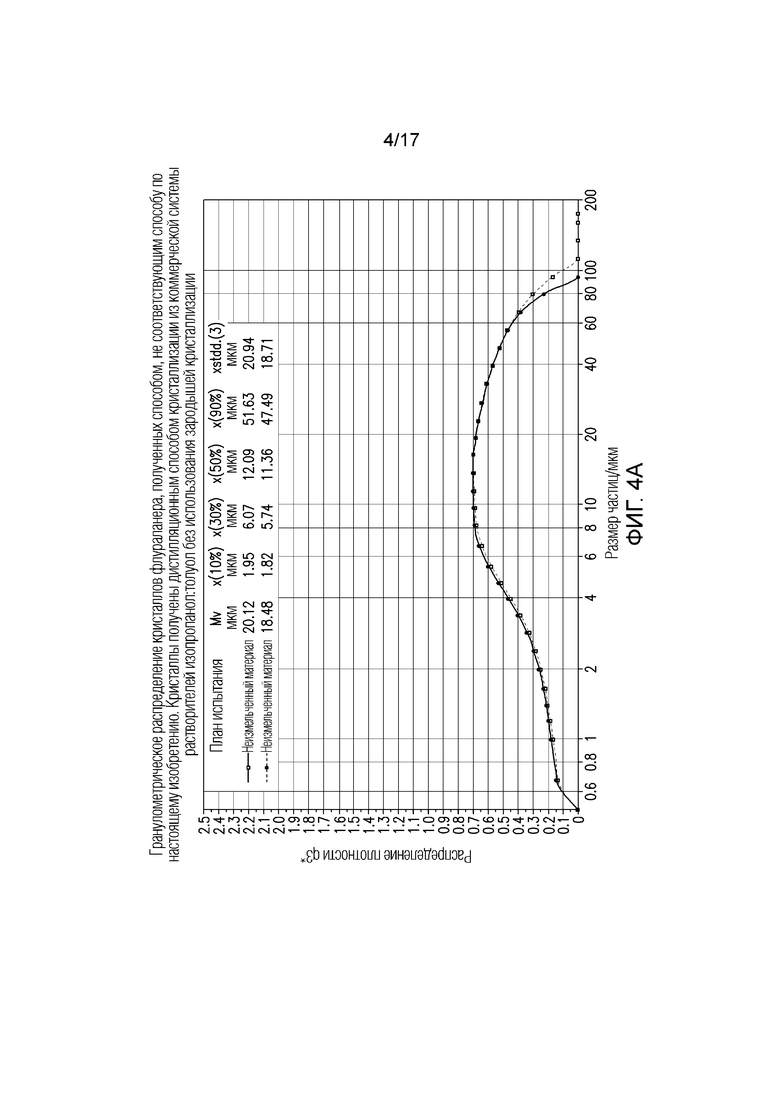

Фигура 4: (4A) Гранулометрический состав кристаллов флураланера, полученных способом, не соответствующим способу по настоящему изобретению; и (4B) SEM снимок этих же кристаллов.

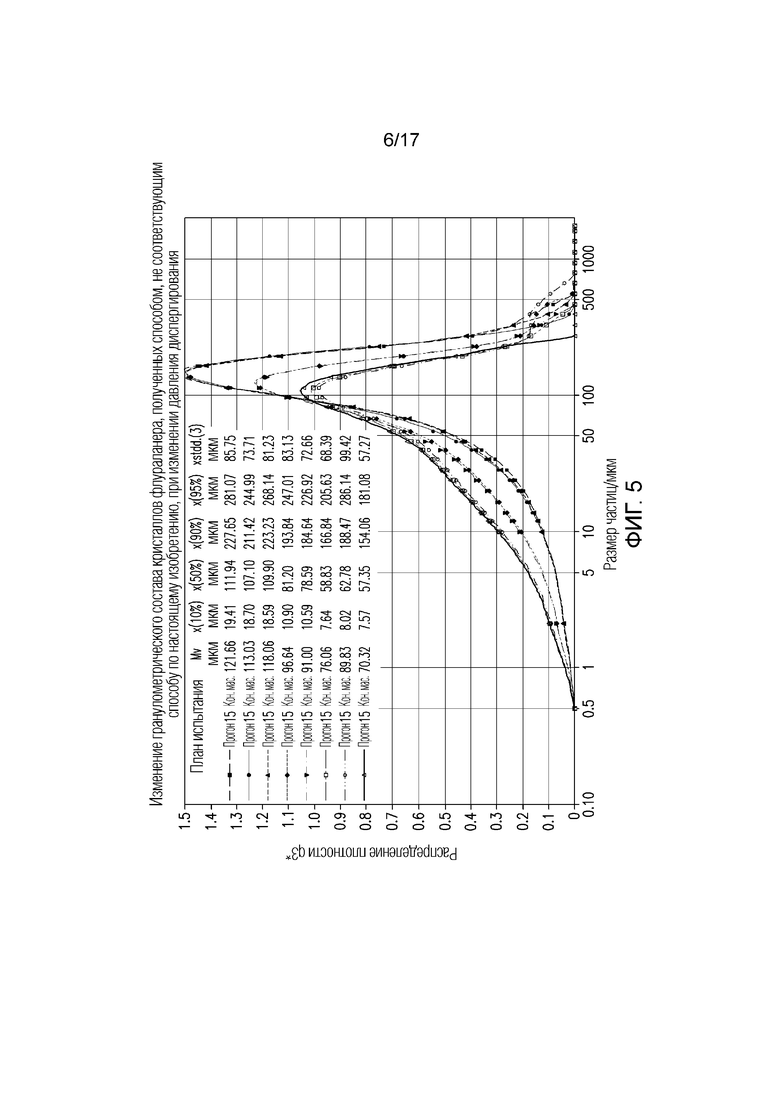

Фигура 5: Определение при последовательном повышении давления гранулометрического состава кристаллов флураланера, полученных способом, не соответствующим способу по настоящему изобретению. Исследование гранулометрического состава при равномерном повышении давления (Sympatec): по мере повышения давление с 1 до 3 бар (от 100 кПа до 300 кПа) медианный диаметр частиц (d50) уменьшается с 50 мкм до 25 мкм. Материал получен способом, не соответствующим оптимизированному способу рециркуляции. В этом случае кристаллы являются тонкими и механически не прочными, как видно из указанного эксперимента, где при изменении давления диспергирования в интервале от 1 бар до 3 бар значение x50 уменьшается со 110 мкм при давлении 1 бар (100 кПа) до 80 мкм при давлении 2 бара (200 кПа) и далее до 60 мкм при давлении 3 бара (300 кПа), или наблюдается 46% уменьшение медианного диаметра при изменении давления диспергирования от 1 бар до 3 бар (от 100 кПа до 300 кПа).

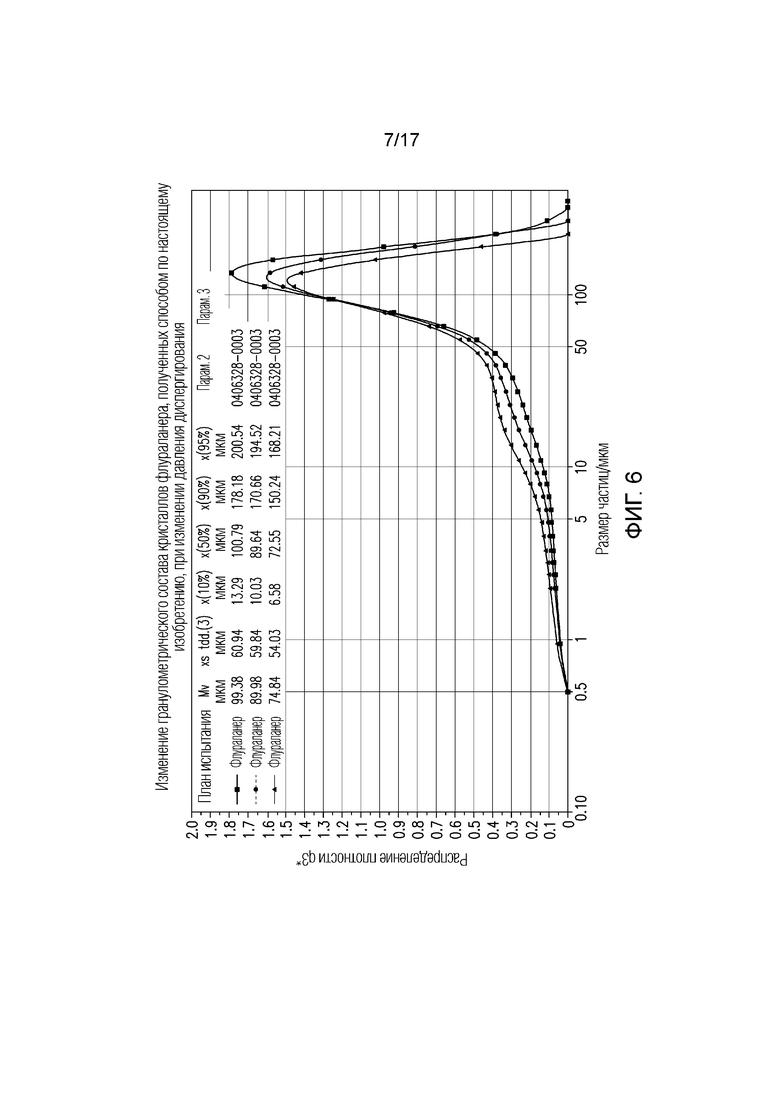

Фигура 6: Изменение гранулометрического состава кристаллом флураланера, полученных способом по настоящему изобретению, при изменении давления диспергирования. Исследование гранулометрического состава при равномерном повышении давления (Sympatec): по мере повышения давления с 1 до 3 бар (от 100 до 300 кПа) медианный диаметр частиц (d50) уменьшается со 100 мкм до 73 мкм.

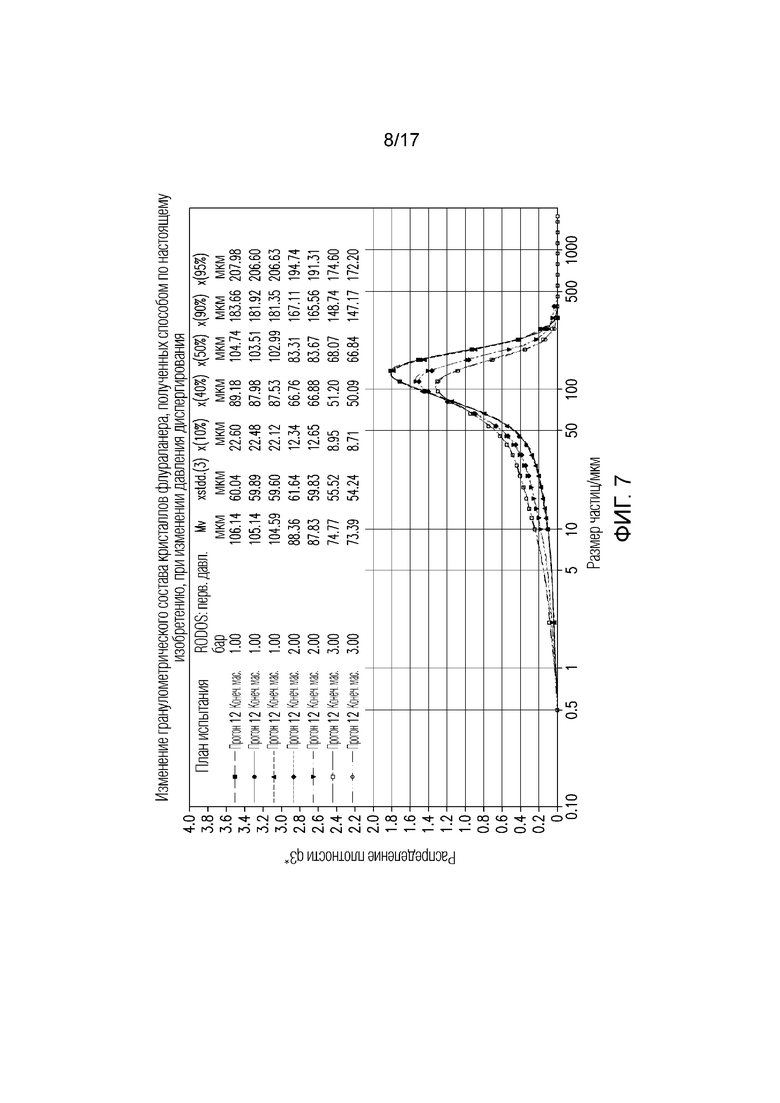

Фигура 7: Изменение гранулометрического состава кристаллов флураланера, полученных способом по настоящему изобретению, при изменении давления диспергирования.

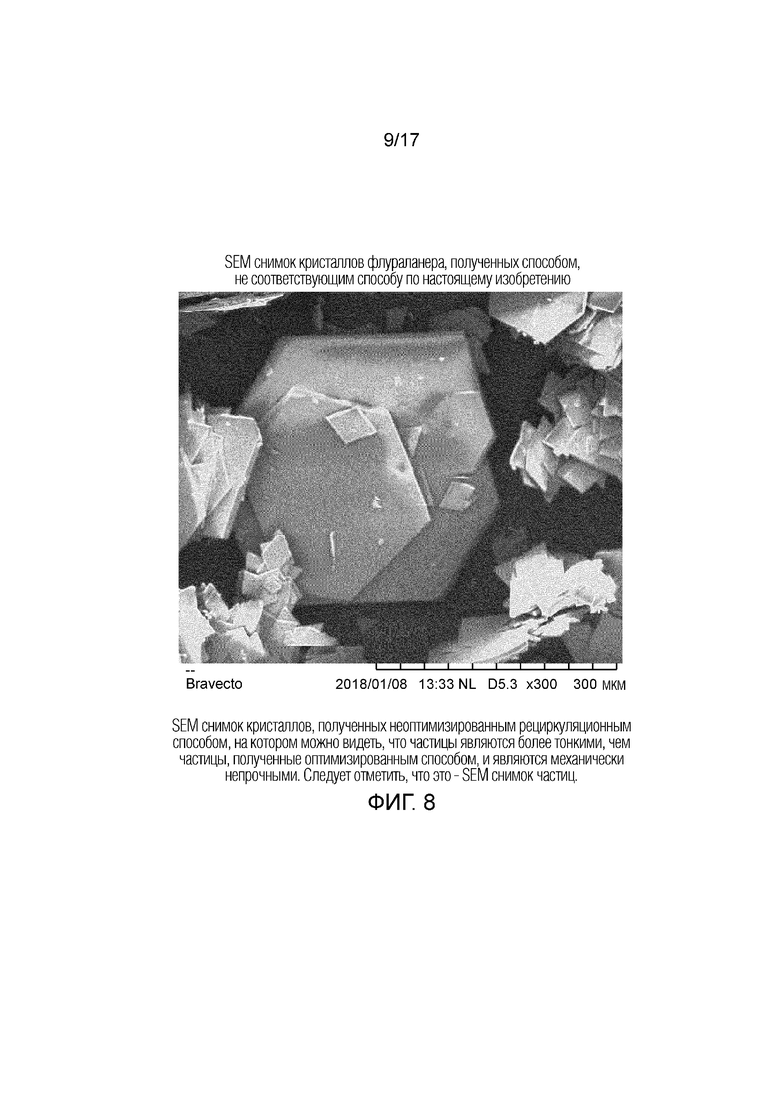

Фигура 8: Снимок сканирующей электронной микроскопии (SEM) кристаллов флураланера, полученных способом, не соответствующим способу по настоящему изобретению.

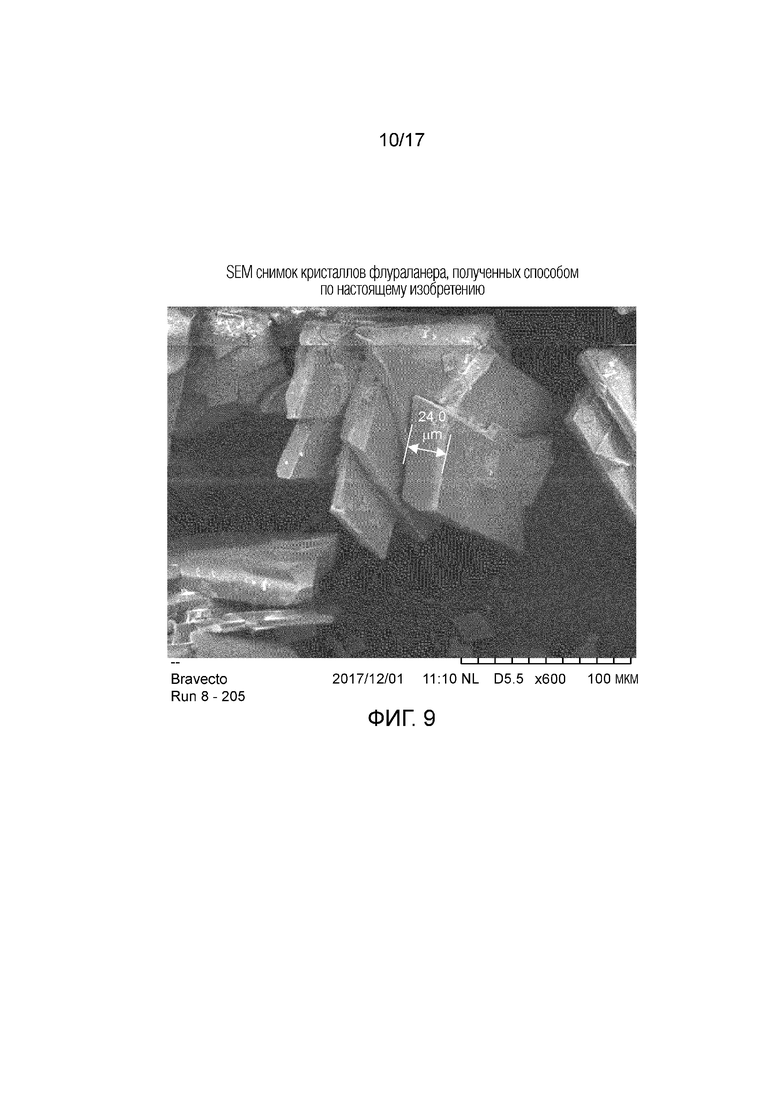

Фигура 9: SEM снимок кристаллов флураланера, полученных способом по настоящему изобретению.

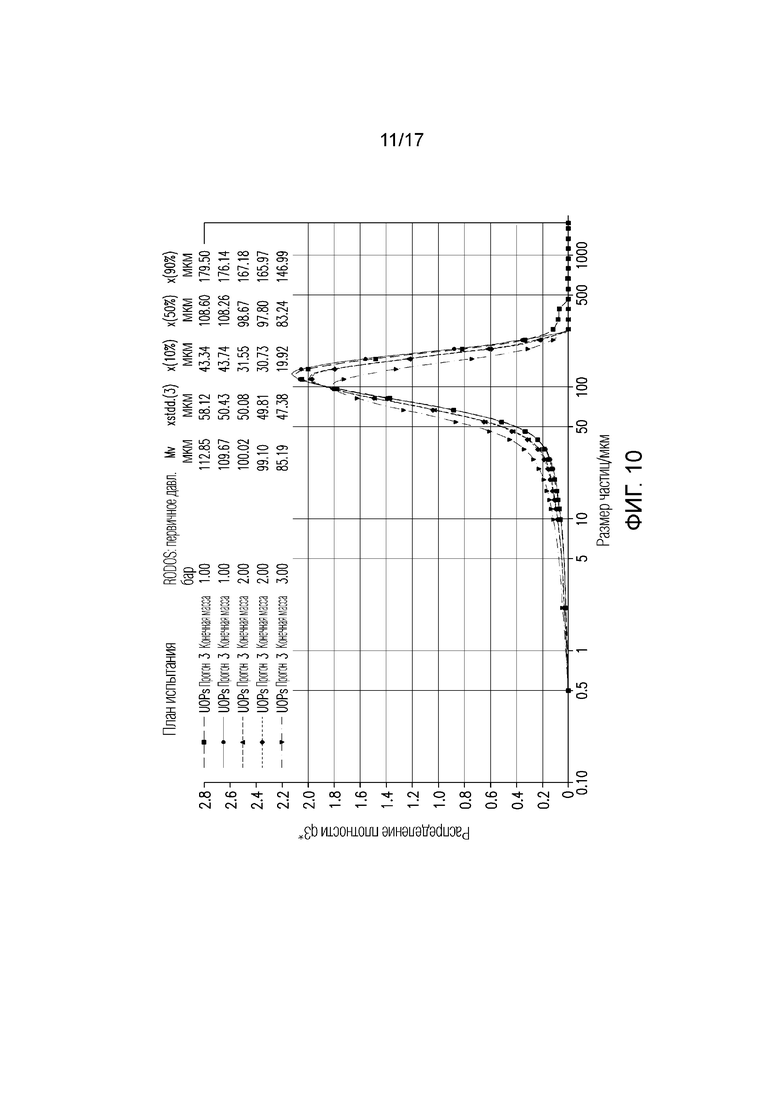

Фигура 10: Изменение гранулометрического состава материала, полученного в примере 3, при изменении давления диспергирования. Значение ×50 полученного материала составляет 108, и при увеличении давления диспергирования от 1 до 3 бар (от 100 до 300 кПа) наблюдается уменьшение значения ×50 приблизительно на 24%.

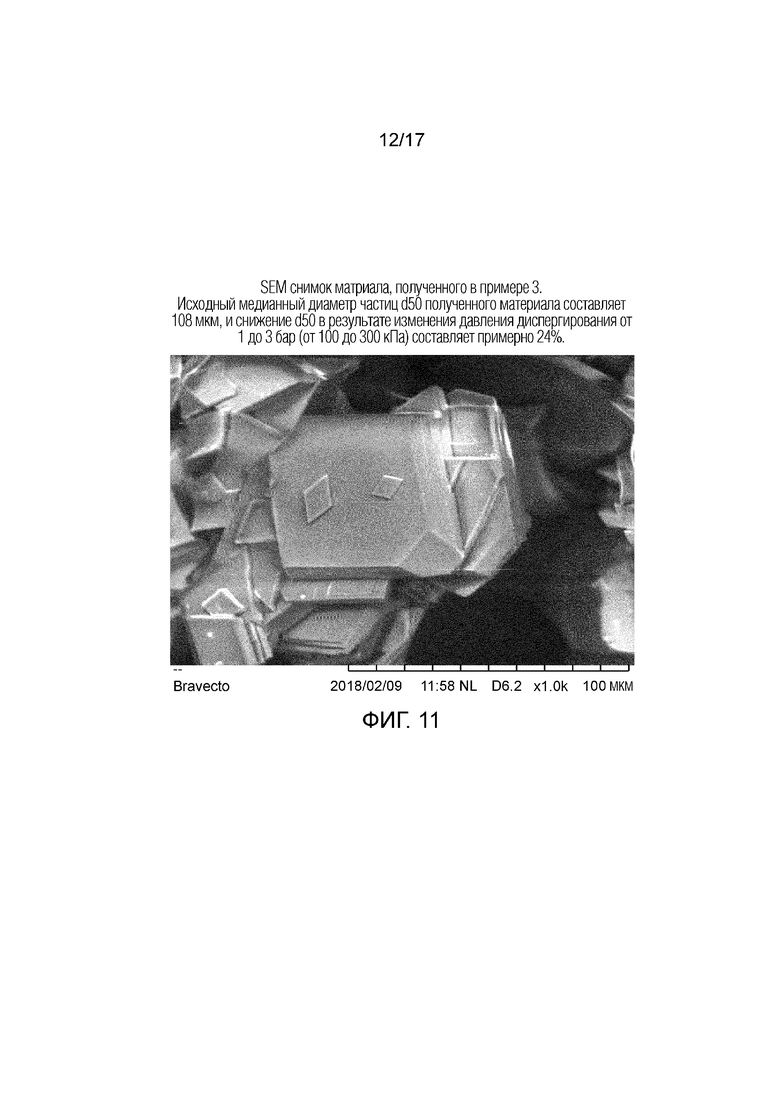

Фигура 11: SEM снимок материала, полученного в примере 3.

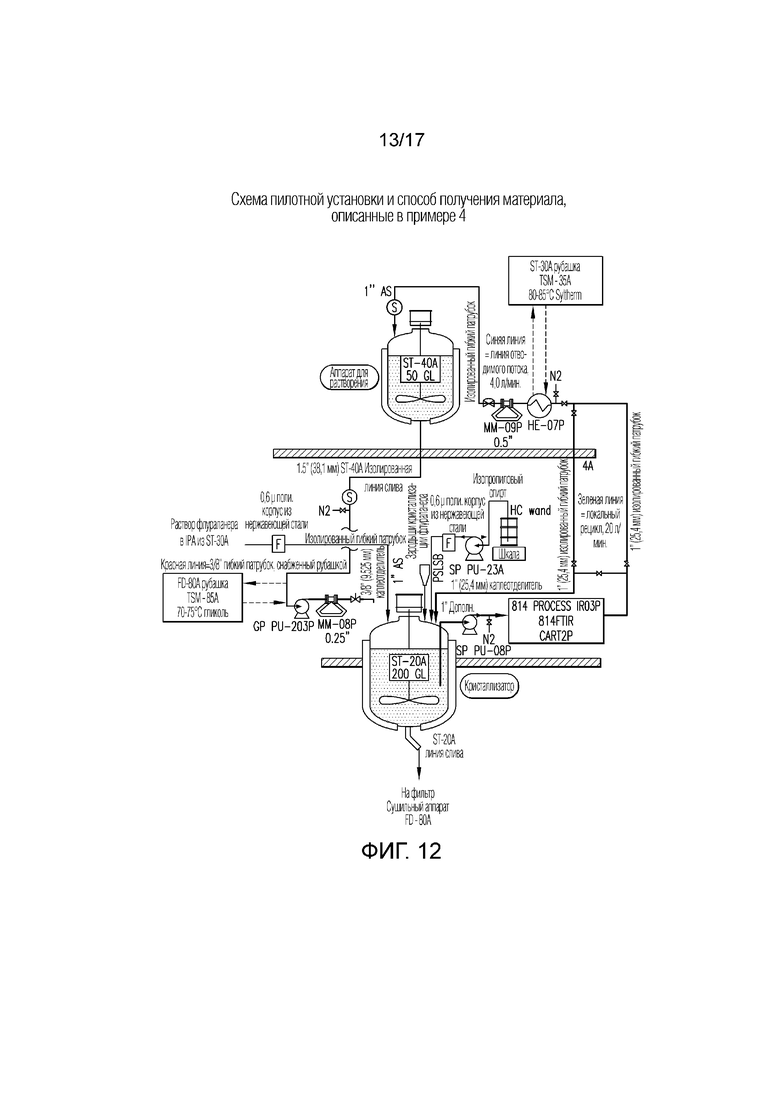

Фигура 12: Схема оборудования пилотной установки, используемой в примере 4.

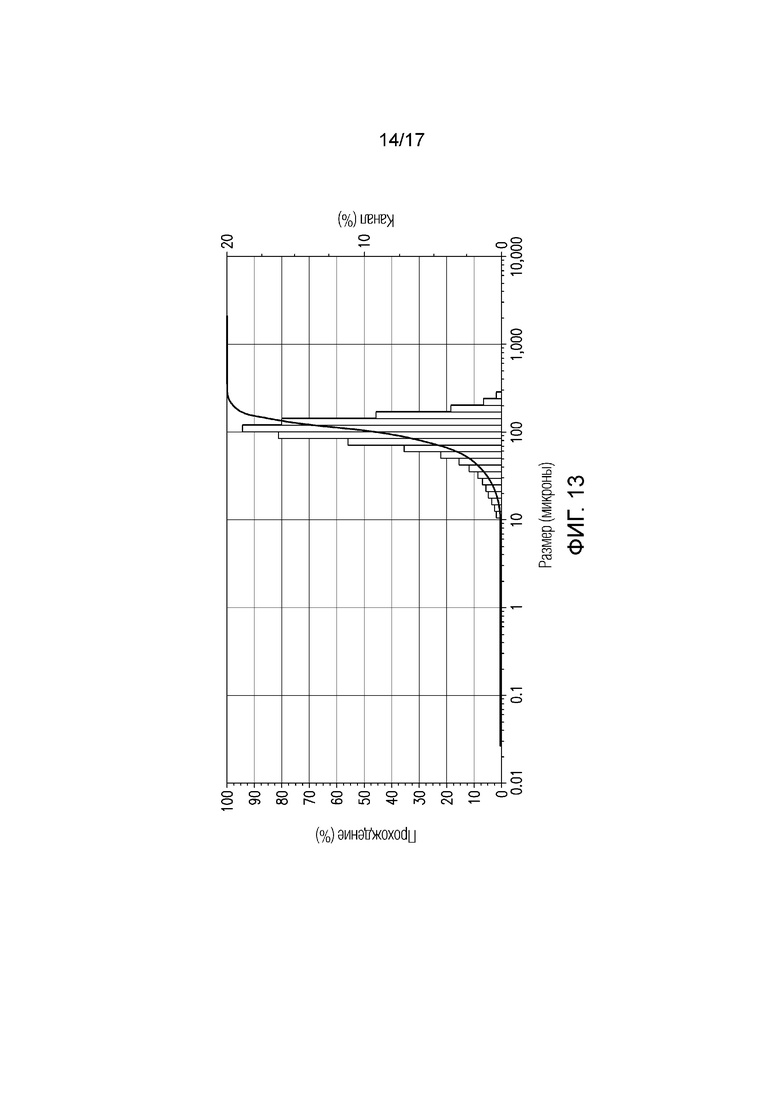

Фигура 13: Гранулометрический состав материала, полученного в примере 4. У полученного материала d50 составляет 103 мкм, d10 составляет 47,3 мкм и d90 составляет 158,8 мкм. Измерение размера частиц образца проводят влажным методом с использованием системы статического светорассеяния Microtrac.

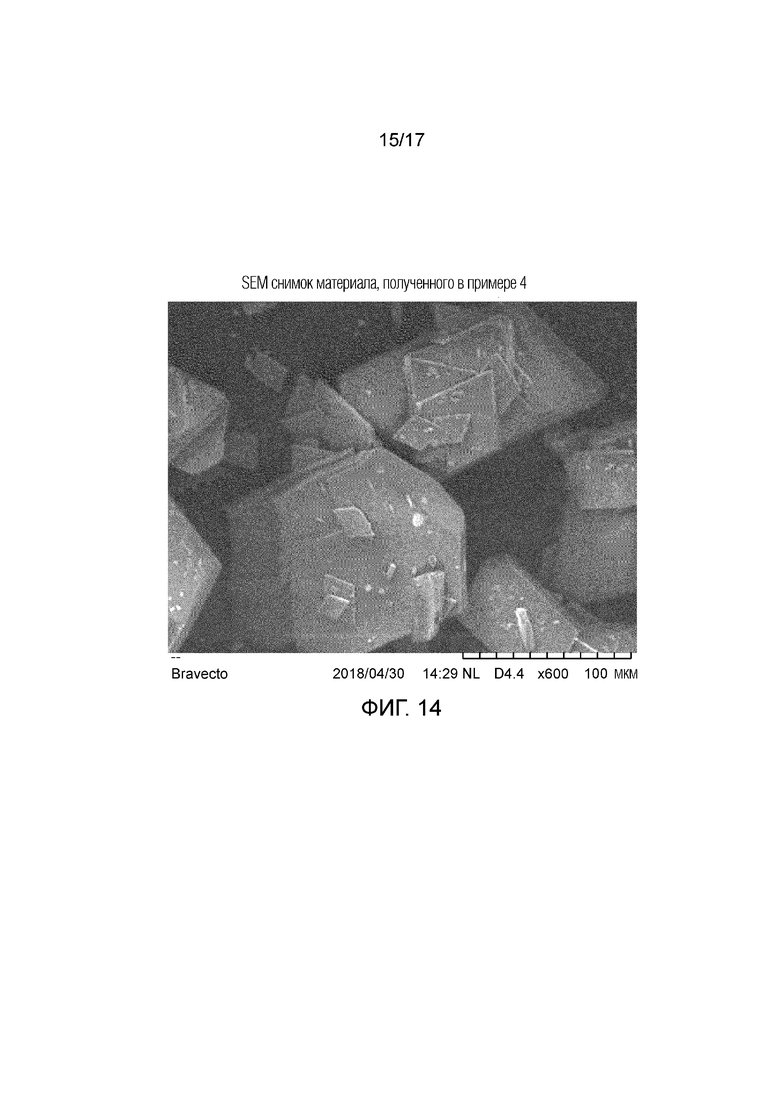

Фигура 14: SEM снимок материала, полученного в примере 4.

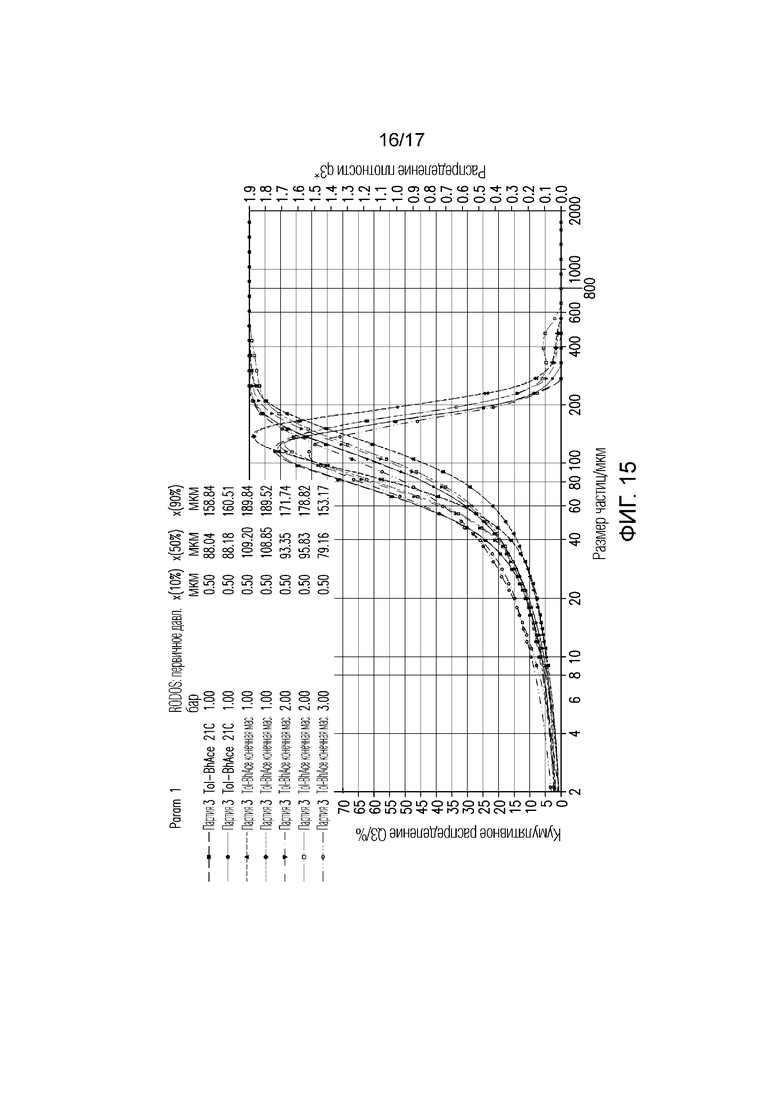

Фигура 15: Гранулометрический состав материала, полученного в примере 5. Исходное значение медианного диаметра частиц полученного материала d50 составляет 99 мкм, и при определении гранулометрического состава с последовательным изменением давления диспергирования в интервале от 1 бара до 3 бар (от 100 до 300 кПа) уменьшение d50 составляет примерно 20%.

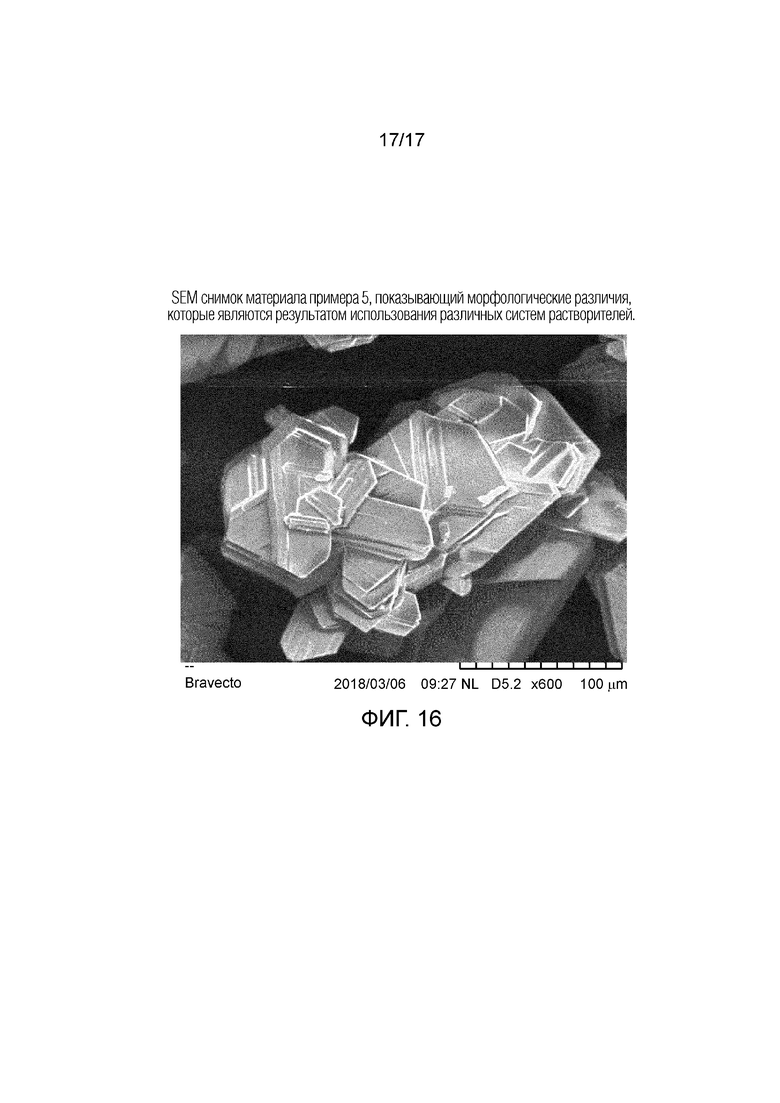

Фигура 16: SEM снимок материала, полученного в примере 5.

Подробное описание изобретения

Усовершенствованный способ получения крупных частиц соединения изоксазолина, который включает инициирование кристаллизации и последующее поддержание температуры кристаллизации в метастабильной области посредством удаления, повторного нагрева и возврата части растворителя, позволяя расти существующим кристаллам и сводя при этом к минимуму образование новых более мелких кристаллов.

Кристаллизация инициируется зародышеобразованием, которая либо происходит спонтанно, либо индуцируется вибрацией или затравочными частицами. Зародышевые кристаллы представляют собой мелкие кристаллы, образующиеся при падении температуры насыщенного раствора. Если зародышеобразование происходит быстро, то вырастет очень много мелких кристаллов.

В случае соединений изоксазолина, в частности флураланера, затравочные кристаллы обычно имеют длину менее 10 мкм.

Процесс кристаллизации начинается с добавления зародышевого материала (затравочных кристаллов) к раствору соединения изоксазолина для достижения поверхностных свойств исходных кристаллов, которые способны расти. По мере начала кристаллизации образуется суспензия частиц соединения изоксазолина в растворителе. Эта исходная суспензия выдерживается при относительно высокой температуре (52-54°C), чтобы обеспечить приемлемые скорости роста и избежать дальнейшего зародышеобразования. При более низких температурах темпы роста значительно замедляются, и риск зародышеобразования возрастает. Часть партии суспензии частиц соединения изоксазолина удаляется, нагревается для растворения любых кристаллов, которые образовались, и возвращается в кристаллизатор, чтобы обеспечить непрерывное пересыщение для стимулирования роста кристаллов. Эта скорость рециркуляции не может быть слишком низкой, так как в таких условиях роста преимущественно образуются тонкие пластины, которые подвержены разрушению. Скорость рециркуляции не может быть слишком высокой, так как в таких условиях может иметь место зародышеобразование либо агрегация. После достижения исходной суспензии определенной точки, суспензия охлаждается со скоростью, позволяющей избежать зарождышеобразования, до температуры, при которой достигаются желаемые размеры кристаллов.

Возврат раствора соединения изоксазолина в кристаллизатор осуществляется со скоростью приблизительно 0,25-0,75 объема партии в час для обеспечения непрерывного роста кристаллов частиц соединения изоксазолина.

После достижения достаточного размера частиц в результате повторного удаления суспензионного материала и возврата растворенного соединения изоксазолина в кристаллизатор, кристаллизатор охлаждают примерно до 0°C, предпочтительно примерно до -10°C, в течение 10-48 часов, предпочтительно 12-20 часов, для дальнейшего снижения пересыщения и обеспечения роста кристаллов до желаемых размеров.

Было установлено, что композиции для инъекций, содержащие частицы соединений изоксазолина определенного размера, полученные способом по настоящему изобретению, обладают желаемой биодоступностью и длительностью действия, вызывая при этом минимальное раздражение в месте инъекции. Такие композиции также обеспечивают желательные профили безопасности в отношении теплокровных и реципиентов животных и птиц. Кроме того, было обнаружено, что однократное введение таких композиций обычно обеспечивает высокую активность в отношении одного или нескольких паразитов (например, эктопаразитов, таких блохи, иксодовые клещи или клещи), а также способны обеспечивать быстрое начало действия, длительное действие и/или желательные профили безопасности.

Определения

Сканирующая электронная микроскопия (SEM) представляет собой аналитический инструмент, в котором используют сфокусированный пучок высокоэнергетических электронов для получения различных сигналов на поверхности твердых образцов. Сигналы отображают информацию об образце, включая внешнюю морфологию (текстуру), химический состав, кристаллическую структуру и ориентацию материалов, составляющих образец.

Растворитель, в котором растворимость растворяемого вещества зависит от температуры, представляет собой растворитель, в котором растворимость растворяемого вещества изменяется с температурой. Обычно это означает, что растворимость повышается с повышением температуры.

Температурная чувствительность растворимости флураланера в изопропаноле (IPA) показана на фигуре 1, где на оси Х показана температура, а на оси y показана растворимость флураланера в единицах мг/мл.

Метастабильная область кривой зависимости растворимости от температуры представляет собой область, в которой будут расти существующие, но не будут образовываться новые кристаллы.

Кристаллизатор представляет собой емкость, в которой происходит кристаллизация.

Насыщение представляет собой состояние раствора, когда он удерживает максимальное равновесное количество растворенного вещества при заданной температуре.

Пересыщение представляет собой состояние, когда раствор содержит больше растворенного вещества, чем насыщенный раствор в равновесном состоянии.

Суспензия (slurry) представляет собой тонкую суспензию.

Партия (bath) представляет собой растворитель плюс растворенное вещество.

Объем партии представляет собой объем одноразовой загрузки.

Используемые в настоящем описании данные о размере частиц представляют собой средневзвешенные по объему данные, определенные с помощью обычных методов, хорошо известных специалистам в этой области, таких как статическое рассеяние света (также известное как лазерная дифракция), анализ изображений или просеивание. Более подробное обсуждение измерения размера частиц приводится ниже.

Механическая упругость представляет собой стойкость кристаллов или частиц к разрушению на более мелкие кристаллы или частицы при воздействии давления или напряжения других источников. Механическая упругость может быть определена методом определения гранулометрического состава с последовательным повышением давления в аппарате Sympatec HELOS. В помощью этого аппарата можно одновременно измерить гранулометрический состав (распределение частиц по размерам). В этом эксперименте давление применяется к кристаллам для их распределения или отделения друг от друга. Количественное определение изменения медианного диаметра частиц d50 контролируется по мере увеличения давления на кристаллы от 1 бар до 3 бар (от 100 кПа до 300 кПа). Предпочтительно, у частиц соединения изоксазолина по настоящему изобретению медианный диаметр частиц d50 снижается не более чем на 30-40% при увеличении давления диспергирования от 1 до 3 бар (от 100 кПа до 300 кПа).

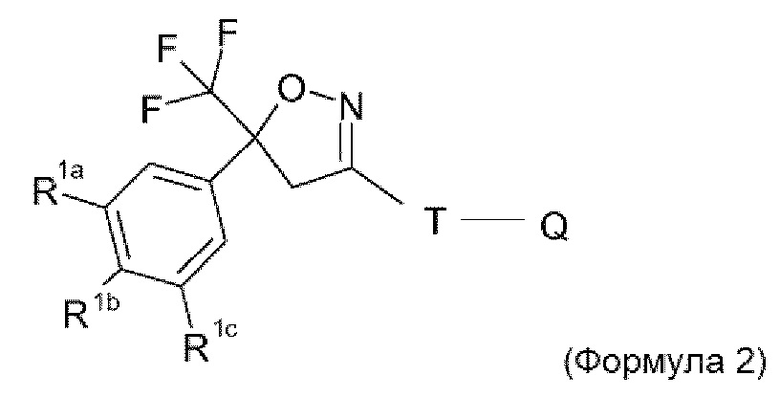

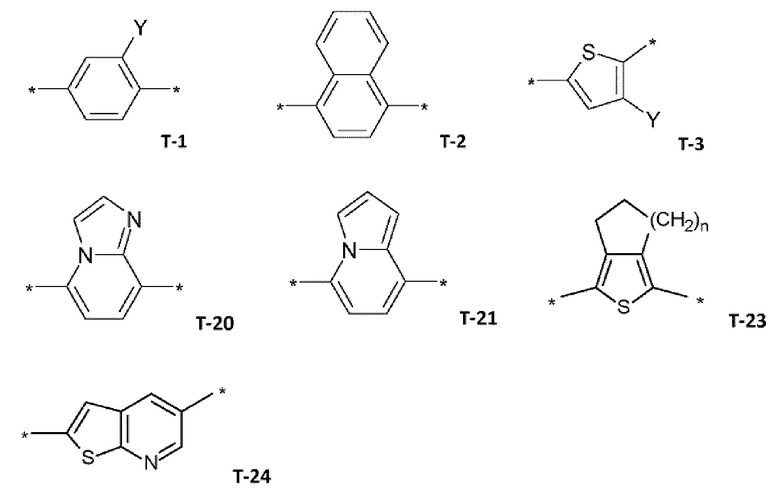

В варианте осуществления изоксазолина для использования в настоящем изобретении T выбран из

где в T-1, T-3 и T-4 радикал Y=водород, галоген, метил, галогенметил, этил или галогенэтил.

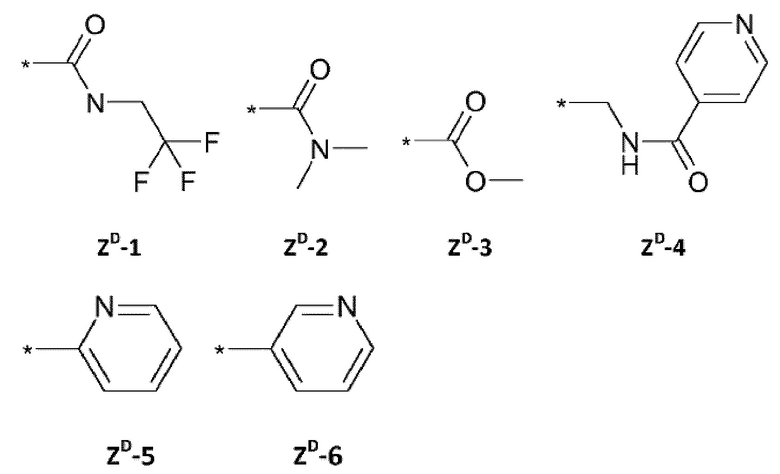

В варианте осуществления изоксазолина для использования в настоящем изобретении Q выбран из

где R3, R4, X и ZA принимают значения, определенные выше, и

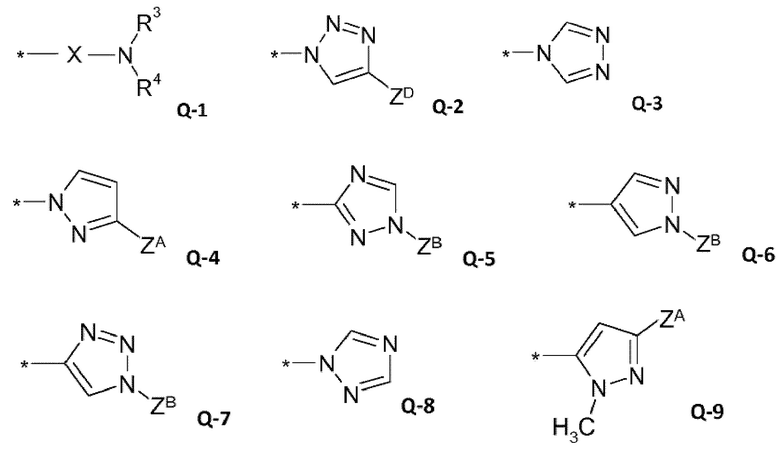

ZB =

ZD =

В варианте осуществления настоящего изобретения изоксазолин для использования в настоящем изобретении представляет собой соединение, показанное в таблице 1.

Таблица 1:

Таблица 1 (продолжение):

В другом варианте осуществления настоящего изобретения изоксазолин для использования в настоящем изобретении представляет собой соединение, показанное в таблице 2.

Таблица 2:

В еще одном варианте осуществления настоящего изобретения изоксазолин для использования в настоящем изобретении представляет собой соединение:

где R1a, R1b, R1c независимо друг от друга представляют собой водород, Cl или CF3 .

Предпочтительно, R1a и R1c представляют собой Cl или CF3, R1b представляет собой водород,

T представляет собой

где Y представляет собой метил, бром, Cl, F, CN или C(S)NH2; n=1 или 2; и Q принимает значения, описанные выше.

В еще одном варианте осуществления изоксазолина, который определен в настоящем описании, R3 представляет собой H, и R4 представляет собой -СН2-С(О)-NН-СН2-СF3, -СН2-С(О)-NН-СН2-СН3, -СН2-СН2-CF3 или -СН2-СF3.

Изоксазолин для использования в настоящем изобретении также включает фармацевтически приемлемые соли, сложные эфиры и/или их N-оксиды. Кроме того, ссылка на соединение изоксазолина в равной степени относится к любой из его полиморфных форм или стереоизомеров.

Что касается стереоспецифических форм, в фармацевтической композиции по настоящему изобретению может использоваться рацемическая смесь изоксазолина для применения в изобретении, содержащая равные количества энантиомеров соединения изоксазолина, которое описано выше. В качестве альтернативы, в фармацевтической композиции могут использоваться стереомеры соединения изоксазолина, обогащенные по сравнению с рацемической смесью одним из энантиомеров соединения изоксазолина, которое определено в настоящем документе. Кроме того, в фармацевтической композиции может использоваться по существу чистый стереоизомер таких соединений изоксазолина. Такие обогащенные или очищенные стереоизомерные препараты изоксазолина, предназначенные для использования в настоящем изобретении, могут быть получены методами, известными в данной области техники. Примерами являются химические процессы с использованием каталитического асимметрического синтеза или разделение диастереомерных солей (см., например: WO 2009/063910 и JP 2011/051977, соответственно).

В варианте осуществления фармацевтической композиции по настоящему изобретению изоксазолин представляет собой одно или несколько соединений, выбранных из группы, состоящей из флураланера, афоксоланера, лотиланера или сароланера.

В одном варианте осуществления соединение формулы (I) представляет собой 4-[5-(3,5-дихлорфенил)-5-трифторметил-4,5-дигидроизоксазол-3-ил]-2-метил-N-[(2,2,2-трифторэтилкарбамоил)метил]бензамид (CAS RN 864731-61-3 - USAN флураланер).

В варианте осуществления флураланер представляет собой S-флураланер.

В другом варианте осуществления соединение формулы (I) представляет собой 4-[5-[3-хлор-5-(трифторметил)фенил]-4,5-дигидро-5-(трифторметил)-3-изоксазолил]-N-[2-оксо-2-[(2,2,2- трифторэтил)амино]этил]-1-нафталинкарбоксамид (CAS RN 1093861-60-9, USAN - афоксоланер), который раскрыт в WO2007/079162.

В варианте осуществления фармацевтической композиции по настоящему изобретению изоксазолин представляет собой лотиланер (CAS RN 1369852-71-0; 3-метил-N-[2-оксо-2-(2,2,2-трифторэтиламино)этил]-5-[(5S)-5-(3,4,5-трихлорфенил)-5-(трифторметил)-4H-1,2-оксазол-3-ил]тиофен-2-карбоксамид).

В варианте осуществления фармацевтической композиции по настоящему изоксазолин представляет собой сароланер (CAS RN 1398609-39-6; 1-(5'-((5S)-5-(3,5-дихлор-4-фторфенил)-5-(трифторметил)-4,5-дигидроизоксазол-3-ил)-3'-H-спиро(азетидин-3,1'-(2)бензофуран)-1-ил)-2-(метилсульфонил)этанон).

В еще одном варианте осуществления настоящего изобретения соединение формулы (I) представляет собой (Z)-4-[5-(3,5-дихлорфенил)-5-трифторметил-4,5-дигидроизоксазол-3-ил]-N-[(метоксиимино)метил]-2-метилбензамид (CAS RN 928789-76-8).

В еще одном варианте осуществления соединение формулы (I) представляет собой 4-[5-(3,5-дихлорфенил)-5-(трифторметил)-4H-изоксазол-3-ил]-2-метил-N-(тиетан-3-ил)бензамид (CAS RN 1164267-94-0), который раскрыт в WO2009/0080250.

В варианте осуществления настоящего изобретения соединение по настоящему изобретению представляет собой 5-[5-(3,5-дихлорфенил)-4,5-дигидро-5-(трифторметил)-3-изоксазолил]-3-метил-N-[2-оксо-2-[(2,2,2-трифторэтил)амино]этил]-2-тиофенкарбоксамид (CAS RN 1231754-09-8), который раскрыт в WO 2010/070068.

Вариант осуществления настоящего изобретения представляет собой способ получения частиц соединения изоксазолина, где соединение изоксазолина представляет собой соединение формулы (I), который включает

a) объединение в кристаллизаторе соединения изоксазолина и растворителя, в котором растворимость соединения изоксазолина зависит от температуры;

b) нагрев кристаллизатора до тех пор, пока соединение изоксазолина не растворится в растворителе;

c) охлаждение кристаллизатора до температуры 48-55°С для получения партии пересыщенного раствора соединения изоксазолина в растворителе;

i) добавление в кристаллизатор зародышей кристаллизации соединения изоксазолина для инициирования кристаллизации и роста частиц;

ii) получение в кристаллизаторе суспензии частиц соединения изоксазолина в растворителе;

d) поддержание температуры кристаллизатора в интервале 48-55°C;

e) удаление части партии и нагрев удаленной части партии для полного растворения частиц соединения изоксазолина в растворителе; где скорость удаления представляет собой скорость в интервале приблизительно от 0,25 до 0,75 объема партии в час; и где объем партии представляет собой объем пересыщенного раствора соединения изоксазолина, полученного на стадии с);

f) возврат полученного раствора соединения изоксазолина в кристаллизатор; где скорость возврата равна скорости удаления стадии е); и

g) охлаждение кристаллизатора для получения частиц соединения изоксазолина желаемых размеров;

где частицами желаемых размеров являются частицы со средневзвешенным по объему медианным диаметром (d50), измеренным аппаратом, в котором используют метод светорассеяния, в интервале от 75 до 120 мкм и средней толщиной более 10 мкм, предпочтительно более 20 мкм.

В варианте осуществления настоящего изобретения соединение изоксазолина представляет собой флураланер.

В варианте осуществления настоящего изобретения растворитель представляет собой метанол или ацетон. В еще одном варианте осуществления настоящего изобретения растворитель представляет собой ацетат или ацетонитрил. В варианте осуществления настоящего изобретения растворитель выбран из группы, состоящей из диметилацетамида (DMA), N-метилпирролидона (NMP), диметилсульфоксида (ДМСО), N, N-диэтил-м-толуамида (DEET), 2-пирролидона, ацетона, гамма-гексалактона, гликофурола (тетрагликоля), метилэтилкетона, простого моноэтилового эфира диэтиленгликоля (Transcutol®), этиллактата, диметилизосорбида, этилацетата, макроголглицерина каприлкапрата (Labrasol®), простого монометилового эфира дипропиленгликоля (Dowanol™ DPM), глицеринформаля, бензилового спирта, метанола, полиэтиленгликоля 200, пропиленкарбоната, 1-метокси-2-пропилацетата (Dowanol™ PMA), изопропиленгликоля (солкеталя), этилового спирта, триацетата глицерина (триацетина), изопропилового спирта, пропиленгликоля, триглицеридов средней длинны цепи (Miglyol® 812), этилолеата, толуола, этилацетата или их смеси.

В варианте осуществления настоящего изобретения растворитель представляет собой изопропанол.

В варианте осуществления настоящего изобретения растворитель представляет собой смесь толуола и этилацетата.

В варианте осуществления настоящего изобретения кристаллизатор на стадии b нагревают до температуры выше 60°С, предпочтительно до температуры примерно 65°С.

В варианте осуществления настоящего изобретения на стадии с) кристаллизатор охлаждают для достижения пересыщения, предпочтительно до температуры примерно 48-55°C, более предпочтительно до температуры примерно 52-54°C.

В варианте осуществления настоящего изобретения удаленную часть нагревают до температуры выше 60°С, предпочтительно до температуры примерно 65°С.

В варианте осуществления настоящего изобретения удаленную часть нагревают с помощью теплообменника или во второй емкости.

В варианте осуществления настоящего изобретения скорость удаления на стадии е) составляет 0,40-0,46 объема партии в час.

В варианте осуществления настоящего изобретения скорость удаления сохраняется в течение примерно от 4 до 24 часов, предпочтительно в течение примерно 6 часов.

В варианте осуществления настоящего изобретения кристаллизатор на стадии g) охлаждают до температуры примерно 0°C или ниже, предпочтительно до температуры примерно -10°C.

Дополнительный вариант осуществления любого из вышеперечисленных способов включает также стадию фильтрации частиц соединения изоксазолина стадии g).

В варианте осуществления настоящего изобретения температура фильтрации поддерживается на уровне 0°С или ниже, предпочтительно на уровне -10°С.

В варианте осуществления настоящего изобретения отфильтрованные частицы изоксазолина сушат.

Вариантами осуществления изобретения являются частицы соединения изоксазолина, полученные любым из способов, описанных в настоящем изобретении.

Вариантом осуществления настоящего изобретения является композиция частиц соединения изоксазолина, включающая частицы с толщиной более 10 мкм, предпочтительно более 20 мкм, измеренной методом сканирующей электронной микроскопии (SEM), и механической упругостью, измеренной методом определения гранулометрического состава при последовательном повышении давления диспергирования с помощью аппарата Sympatec HELOS, при которой медианный диаметр частиц (d50) уменьшается не более чем на 40% при изменении давления диспергирования от 1 до 3 бар (от 100 до 300 кПа).

В варианте осуществления настоящего изобретения медианный диаметр частиц (d50) уменьшается не более чем на 35% при изменении давления диспергирования от 1 до 3 бар (от 100 до 300 кПа).

В варианте осуществления настоящего изобретения медианный диаметр частиц (d50) уменьшается не более чем на 30% при изменении давления диспергирования от 1 до 3 бар (от 100 до 300 кПа).

В варианте осуществления настоящего изобретения композиция частиц соединения изоксазолина включает частицы с толщиной более 10 мкм, но менее 100 мкм, предпочтительно более 20 мкм, но менее 90 мкм, предпочтительно более 30 мкм, но менее 80 мкм, измеренной методом сканирующей электронной микроскопии (SEM).

В варианте осуществления настоящего изобретения композиция частиц соединения изоксазолина содержит частицы с толщиной более 10 мкм, предпочтительно более 20 мкм.

средневзвешенным по объему медианным диаметром (d50), измеренным аппаратом, в котором используют метод светорассеяния

В варианте осуществления настоящего изобретения медианный диаметр частиц D50 соединения изоксазолина, который определен с помощью аппарата, в котором используют метод светорассеяния, составляет от примерно 25 микрон до примерно 250 микрон, от примерно 11 микрон до примерно 250 микрон, от примерно 50 микрон до примерно 150 микрон, от примерно 75 микрон до примерно 125 микрон, от примерно 75 микрон до примерно 150 микрон, от примерно 90 микрон до около 110 микрон и от примерно 30 микрон до примерно 100 микрон.

Распределение частиц по размерам (гранулометрический состав) описывает относительное количество частиц, присутствующих в соответствии с размером. D10 в определенном гранулометрическом составе означает диаметр, который является максимальным для 10% частиц. D50 в определенном гранулометрическом составе означает диаметр, который является максимальным для 50% частиц. D90 в определенном гранулометрическом составе означает диаметр, который является максимальным для 90% частиц.

В конкретном варианте осуществления настоящего изобретения D10 гранулометрического состава составляет примерно 10 мкм, примерно 20 мкм, примерно 30 мкм, примерно 40 мкм, примерно 50 мкм, примерно 60 мкм или примерно 80 мкм.

В конкретном варианте осуществления D50 гранулометрического состава частиц составляет примерно 50 мкм, примерно 75 мкм, примерно 80 мкм, примерно 90 мкм, примерно 100 мкм, примерно 110 мкм, примерно 120 мкм, примерно 130 мкм, примерно 140 мкм или примерно 150 мкм.

В конкретном варианте осуществления D90 гранулометрического состава частиц составляет примерно 100 мкм, примерно 130 мкм, примерно 150 мкм, примерно 175 мкм, примерно 200 мкм или примерно 250 мкм.

В конкретном варианте осуществления в гранулометрическом составе частиц D10 составляет примерно от 20 до 35 мкм, D50 составляет примерно от 90 до 105 мкм, D90 составляет примерно от 155 до 175 мкм.

В конкретном варианте осуществления в гранулометрическом составе частиц D10 составляет примерно от 25 до 30 мкм, D50 составляет примерно от 95 до 100 мкм, D90 составляет примерно от 160 до 170 мкм.

В конкретном варианте осуществления в гранулометрическом составе частиц D10 составляет примерно от 10 до 20 мкм, D50 составляет примерно от 85 до 110 мкм, D90 составляет примерно от 170 до 185 мкм.

В конкретном варианте осуществления в гранулометрическом составе частиц D10 составляет примерно от 10 до 15 мкм, D50 составляет примерно от 95 до 105 мкм и D90 составляет примерно от 175 до 180 мкм.

В конкретном варианте осуществления в гранулометрическом составе частиц D10 составляет примерно от 10 до 25 мм, D50 составляет примерно от 40 до 60 мкм, и D90 составляет примерно 95 до 100 мкм.

В конкретном варианте осуществления в гранулометрическом составе частиц D10 составляет примерно от 15 до 20 мкм, D50 составляет примерно от 45 до 55 мкм, и D90 составляет примерно 90 до 95 мкм.

В конкретном варианте осуществления в гранулометрическом составе частиц D10 составляет примерно от 30 до 50 мкм, и D50 составляет примерно от 70 до 130 мкм.

В конкретном варианте осуществления в гранулометрическом составе частиц D10 составляет примерно от 35 до 45 мкм, и D50 составляет примерно 90 до 110 мкм.

В конкретном варианте осуществления в гранулометрическом составе частиц D10 составляет примерно 40 мкм, D50 составляет примерно 100 мкм.

Средневзвешенный гранулометрический состав частиц может быть измерен просеиванием, микроскопией или лазерной дифракцией (Malvern или Sympatec). Измерение объемно-взвешенного размера частиц может быть выполнено с помощью устройства Malvern Mastersizer 2000 с измерительной ячейкой Hydro 2000G или с помощью лазерного анализатора распределения частиц по размерам Horiba LA-910. Средневзвешенный гранулометрический состав частиц может быть измерен с помощью аппарата Sympatec Helos.

В варианте осуществления соединение изоксазолина представляет собой флураланер.

ПРИМЕРЫ

Пример 1 - Способ получения частиц флураланера большого размера

Флураланер в концентрации 100 мг/мл в IPA массой 60 г добавляют к 600 мл изопропанола. Полученную композицию нагревают до 65°С в течение 1 часа и выдерживают в течение часа для обеспечения полного растворения. Раствор охлаждают в течение 20 минут до 50°C и засевали 0,6 г зародышей кристаллизации флураланера. Далее партию охлаждают до 20°С в течение двух часов для образования исходных частиц. Партию нагревают до 54°С, при достижении указанной температуры часть партии удаляют и нагревают до повышенной температуры до полного растворения (>65°с). Скорость удаления и скорость возврата в кристаллизатор устанавливают на уровне примерно 4,4-4,8 мл/мин. Рециркуляцию осуществляют в течение 6 часов, после чего размер частиц x50 составляет приблизительно 40 мкм. Партию выдерживают при температуре 54°С в течение 6 часов для дальнейшего снижения пересыщения, затем охлаждают до 45°С в течение 6 часов и далее охлаждают до 0°С в течение 16 часов. Схема технологического оборудования представлена на фигуре 3. Полученную суспензию фильтруют и осадок на фильтре сушат с получением частиц флураланера. Высушенные частицы флураланера измеряют для определения размеров частиц и механической упругости.

Пример 2 - Определение размера частиц и механической упругости частиц флураланера

Средневзвешенные по объему размеры кристаллом флураланера определяют методом лазерной дифракции (Sympatec Helos) для определения гранулометрического состава частиц. Механическую упругость также определяют в эксперименте с изменением давления. На фигуре 4 показан гранулометрический состав кристаллов флураланера, полученных способом, не соответствующим способу по настоящему изобретению. В этом случае кристаллы получены коммерческим способом дистиллирующего процесса кристаллизации предшествующего уровня из системы растворителей этилацетат-толуол без использования зародышей кристаллизации. Следует отметить меньший размер частиц и более широкое общее распределение частиц по размеру.

Хрупкая природа частиц, не являющихся репрезентативными частицами способа по настоящему изобретению, показана на фигуре 5, где приведены результаты определения гранулометрического состава при изменении давления диспергирования. В этом эксперименте распределение частиц по размеру контролируют по мере того, как частицы подвергают воздействию давления, возрастающего от 1 до 3 бар (от 100 до 300 кПа). На фигуре 5 показано, что при повышении давления медианный диаметр частиц (d50) уменьшается с 110 мкм до 60 мкм, что составляет снижение примерно на 45%. Кроме того, кривая гранулометрического состава расширяется и смещается в сторону меньших размеров частиц. Это свидетельствует о том, что частицы разрушаются при повышении давления и являются очень тонкими.

В отличие от этих данных, на фигуре 10 представлен гранулометрический состав кристаллов флураланера, полученных способом по настоящему изобретению. У этих частиц значение d50 больше, чем у частиц, характеристики которых представлены на фигуре 5. Кроме того, в эксперименте с использованием изменения давления диспергирования, у частиц полученных способом по настоящему изобретению, d50 уменьшается лишь примерно на 25% относительно исходного значения. Это свидетельствует о повышенной механической упругости этих частиц. Следует также отметить тот факт, что при повышенных давлениях распределение не расширяется так, как у частиц, полученных неоптимизированным способом, как показано на фигуре 5.

На фигуре 7 представлен гранулометрический состав кристаллов флураланера, полученных способом по настоящему изобретению, и изменение гранулометрического состава при изменении давления диспергирования. В этом случае исходный d50, который составляет примерно 103 мкм, снижается до 67 мкм, что составляет снижение примерно на 35%.

На фигуре 8 представлен снимок сканирующей электронной микроскопии частиц флураланера, полученных способом, который не является способом по настоящему изобретению. Следует отметить, что эти кристаллы довольно тонкие.

На фигуре 9 представлен снимок сканирующей электронной микроскопии частиц флураланера, полученных способом по настоящему изобретению. В отличие от частиц, показанных на фигуре 8, эти частицы являются крупными (примерно 100 мкм) и толстыми (примерно 10-20 мкм).

Пример 3: - Способ получения флураланера в форме частиц большого размера в объеме 6 л

Раствор флураланера с концентрацией 100 мг/мл в изопропаноле (IPA) получают добавлением 600 г флураланера к 6 л изопропанола. Полученную композицию нагревают до 65°С в течение 1 часа и выдерживают в течение одного часа для обеспечения полного растворения. Раствор охлаждают в течение 20 минут до 50°C и добавляют 6 г зародышей кристаллизации флураланера, которые в этом случае представляют собой неизмельченные кристаллы с d50 примерно 10 мкм. Далее партию охлаждают до 20°С в течение двух часов для получения исходных частиц. Партию нагревают до 54°С, после чего 1,2 л удаляют и нагревают до повышенной температуры для полного растворения всех твердых веществ (>65°с). После этого запускают рециркуляционную петлю, где скорость удаления и скорость возврата в кристаллизатор устанавливают на уровне примерно 44-48 мл/мин. Цикл рециркуляции продолжают в течение 3 часов, до тех пор, пока d50 частиц не достигнет примерно 45 мкм. Партию выдерживают при температуре 54°С в течение 6 часов для дальнейшего снижения пересыщения, затем охлаждают до 45°С в течение 6 часов и далее охлаждают до 0°С в течение 16 часов. Полученную суспензию фильтруют и сушат для получения частиц флураланера. После этого определяют размеры высушенных частиц и механическую упругость частиц, полученные результаты представлены на фигуре 10. На фигуре 11 представлен SEM снимок полученных частиц.

Пример 4: - Способ получения флураланера в форме частиц большого размера в масштабе пилотной установки

Раствор флураланера с концентрацией 100 мг/мл в IPA получают добавлением 60 кг флураланера к 600 л изопропанола. Полученную композицию нагревают до 65°С в течение часа и выдерживают в течение часа для обеспечения полного растворения. Раствор охлаждают в течение 20 минут до 50°C и добавляют 600 г зародышей кристаллизации флураланера, которые представляют собой неизмельченные зародыши кристаллизации с d50 примерно 10 мкм. Далее партию охлаждают до 20°С в течение двух часов для образования исходных частиц. Партию нагревают до 54°С, после чего 120 л удаляют и нагревают до повышенной температуры для полного растворения (>65°с). Скорость удаления и скорость возврата в кристаллизатор устанавливают на уровне примерно 4,4-4,8 л/мин. Замкнутый рецикл работает в течение 2,75 часов, после чего d50 частиц составляет приблизительно 40 мкм. Партию выдерживают при температуре 54°С в течение 6 часов для дальнейшего снижения пересыщения, затем охлаждают до 45°С в течение 6 часов и далее охлаждают до 0°С в течение 16 часов. Схема технологического оборудования представлена на фигуре 12. Полученную суспензию фильтруют и сушат для получения частиц флураланера. Перемешивание во время фильтрации и сушки ограничивают. Материал протирают на малой скорости в конической мельнице. Высушенные частицы флураланера измеряют для определения размеров и механической упругости частиц. Результаты измерения размеров частиц и механическая упругость показаны на фигуре 13. На фигуре 14 представлен SEM снимок полученных частиц.

Пример 5: - Способ получения частиц флураланера большого размера с использованием альтернативной системы растворителя

Раствор флураланера с концентрацией 100 мг/мл в смеси толуола и этилацетата в соотношении 5:3 (из расчета на объем) получают добавлением 60 г флураланера к 600 мл растворителя. Полученную композицию нагревают до 65°С в течение часа и выдерживают в течение часа для обеспечения полного растворения. Раствор охлаждают в течение 20 минут до 50°C и добавляют 0,6 г зародышей кристаллизации флураланера, которые представляют собой неизмельченные кристаллы с d50 примерно 10 мкм. Далее партию охлаждают до 20°С в течение двух часов для образования исходных частиц. Партию нагревают до 54°С, после чего 120 мл удаляют и нагревают до повышенной температуры для полного растворения (>65°С). Скорость удаления и скорость возврата в кристаллизатор устанавливают на уровне примерно 4,3 мл/мин. Замкнутый рецикл осуществляют в течение 2,2 часов, после чего ×50 частиц составляет примерно 50 мкм. Партию выдерживают при температуре 54°С в течение 5 часов для дальнейшего снижения пересыщения, затем охлаждают до 45°С в течение 6 часов и далее охлаждают до 0°С в течение 16 часов. Высушенные частицы флураланера измеряют для определения размеров частиц и механической упругости. На фигуре 15 представлено распределение частиц по размерам и показатели механической упругости, определенные при определении гранулометрического состава с изменением давления в аппарате статического рассеяния света Sympatec. На фигуре 16 представлен SEM снимок полученных частиц. Эти результаты показывают, что с помощью процесса рециркуляции можно достичь целевого размера частиц и механической упругости. Следует отметить, что растворитель может влиять на морфологию, как это показано на фигуре 16, где поверхности кристаллов слегка модифицированы по сравнению с поверхностями кристаллов, выращенных из изопропанола.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФАРМАЦЕВТИЧЕСКИЕ КОМПОЗИЦИИ ДЛЯ ИНЪЕКЦИЙ И ИСПОЛЬЗОВАНИЕ ТАКОВЫХ | 2020 |

|

RU2829447C2 |

| ИНЪЕКЦИОННЫЕ ИЗОКСАЗОЛИНОВЫЕ ФАРМАЦЕВТИЧЕСКИЕ КОМПОЗИЦИИ И ИХ ПРИМЕНЕНИЕ | 2018 |

|

RU2799591C2 |

| ИНЪЕКЦИОННЫЕ ФАРМАЦЕВТИЧЕСКИЕ КОМПОЗИЦИИ И ИХ ПРИМЕНЕНИЕ | 2021 |

|

RU2816232C1 |

| ПРИМЕНЕНИЕ СОДЕРЖАЩИХ ИЗОКСАЗОЛИН СОЕДИНЕНИЙ В КАЧЕСТВЕ ПРОТИВОПАРАЗИТАРНЫХ СРЕДСТВ | 2014 |

|

RU2673723C1 |

| ПРОТИВОПАРАЗИТАРНЫЕ КОМПОЗИЦИИ ДЛЯ ПРИМЕНЕНИЯ ПУТЕМ ОБЛИВАНИЯ | 2018 |

|

RU2802299C2 |

| ТВЕРДЫЕ ФАРМАЦЕВТИЧЕСКИЕ КОМПОЗИЦИИ ДЛЯ ПЕРОРАЛЬНОГО ВВЕДЕНИЯ НА ОСНОВЕ ИЗОКСАЗОЛИНОВЫХ СОЕДИНЕНИЙ | 2013 |

|

RU2646483C2 |

| ТВЕРДЫЕ ФАРМАЦЕВТИЧЕСКИЕ КОМПОЗИЦИИ ДЛЯ ПЕРОРАЛЬНОГО ВВЕДЕНИЯ НА ОСНОВЕ ИЗОКСАЗОЛИНОВЫХ СОЕДИНЕНИЙ | 2013 |

|

RU2772279C2 |

| ПРИМЕНЕНИЕ ИЗОКСАЗОЛИНОВЫХ СОЕДИНЕНИЙ НА ДОМАШНЕЙ ПТИЦЕ | 2014 |

|

RU2796536C2 |

| ПРИМЕНЕНИЕ ИЗОКСАЗОЛИНОВЫХ СОЕДИНЕНИЙ НА ДОМАШНЕЙ ПТИЦЕ | 2014 |

|

RU2688167C1 |

| ИЗОКСАЗОЛИНОВЫЕ КОМПОЗИЦИИ И ИХ ПРИМЕНЕНИЕ В ПРОФИЛАКТИКЕ ИЛИ ЛЕЧЕНИИ ПАРАЗИТАРНЫХ ИНВАЗИЙ ЖИВОТНЫХ | 2014 |

|

RU2791637C2 |

Группа изобретений относится к способам получения частиц соединения изоксазолина, где соединение изоксазолина представляет собой соединение формулы (I)  где R1 = галоген; n = 2; R2 = C1-C3 галогеналкил; T = кольцевая структура: 6-членная, которая является замещенной одним радикалом Y; Y = метил; Q = X-NR3R4; X = CO; R3 = галогенэтиламинокарбонилэтил, R4 = водород; или его соль, где в одном варианте осуществления способ включает а) растворение в кристаллизаторе соединения изоксазолина в растворителе, в котором растворимость соединения изоксазолина зависит от температуры, для получения партии раствора соединения изоксазолина; b) инициирование кристаллизации i) охлаждением кристаллизатора до пересыщения, или ii) вибрацией кристаллизатора, или iii) добавлением в кристаллизатор зародыша кристаллизации соединения изоксазолина, или iv) сочетанием двух или более из вышеперечисленных действий; с) удаление части партии, нагрев удаленной части до полного растворения частиц соединения изоксазолина в растворителе и возврат полученного раствора соединения изоксазолина в кристаллизатор; где скорость возврата равна скорости удаления и составляет от 0,25 до 0,75 объема партии в час; и где объем партии представляет собой объем раствора соединения изоксазолина, полученного на стадии а); и d) охлаждение кристаллизатора для получения частиц соединения изоксазолина со средней толщиной, измеренной методом сканирующей электронной микроскопии (SEM), более 10 мкм и средневзвешенным по объему медианным диаметром (d50), измеренным с помощью аппарата, в котором используют метод статического светорассеяния, в интервале от 75 до 120 мкм, и где медианный диаметр частиц (d50) уменьшается не более чем на 40% при количественном определении механической упругости методом определения гранулометрического состава при увеличении давления диспергирования с 1 до 3 бар (от 100 до 300 кПа); в котором растворитель представляет собой изопропанол; и в котором кристаллизатор на стадии b нагревают до температуры выше 60°С. Группа изобретений обеспечивает разработку способа получения крупных частиц соединения изоксазолина. 2 н. и 20 з.п. ф-лы, 17 ил., 2 табл., 5 пр.

где R1 = галоген; n = 2; R2 = C1-C3 галогеналкил; T = кольцевая структура: 6-членная, которая является замещенной одним радикалом Y; Y = метил; Q = X-NR3R4; X = CO; R3 = галогенэтиламинокарбонилэтил, R4 = водород; или его соль, где в одном варианте осуществления способ включает а) растворение в кристаллизаторе соединения изоксазолина в растворителе, в котором растворимость соединения изоксазолина зависит от температуры, для получения партии раствора соединения изоксазолина; b) инициирование кристаллизации i) охлаждением кристаллизатора до пересыщения, или ii) вибрацией кристаллизатора, или iii) добавлением в кристаллизатор зародыша кристаллизации соединения изоксазолина, или iv) сочетанием двух или более из вышеперечисленных действий; с) удаление части партии, нагрев удаленной части до полного растворения частиц соединения изоксазолина в растворителе и возврат полученного раствора соединения изоксазолина в кристаллизатор; где скорость возврата равна скорости удаления и составляет от 0,25 до 0,75 объема партии в час; и где объем партии представляет собой объем раствора соединения изоксазолина, полученного на стадии а); и d) охлаждение кристаллизатора для получения частиц соединения изоксазолина со средней толщиной, измеренной методом сканирующей электронной микроскопии (SEM), более 10 мкм и средневзвешенным по объему медианным диаметром (d50), измеренным с помощью аппарата, в котором используют метод статического светорассеяния, в интервале от 75 до 120 мкм, и где медианный диаметр частиц (d50) уменьшается не более чем на 40% при количественном определении механической упругости методом определения гранулометрического состава при увеличении давления диспергирования с 1 до 3 бар (от 100 до 300 кПа); в котором растворитель представляет собой изопропанол; и в котором кристаллизатор на стадии b нагревают до температуры выше 60°С. Группа изобретений обеспечивает разработку способа получения крупных частиц соединения изоксазолина. 2 н. и 20 з.п. ф-лы, 17 ил., 2 табл., 5 пр.

1. Способ получения частиц соединения изоксазолина,

где соединение изоксазолина представляет собой соединение формулы (I)

где

R1 = галоген;

n = 2;

R2 = C1-C3 галогеналкил;

T = кольцевая структура: 6-членная, которая является замещенной одним радикалом Y;

Y = метил;

Q = X-NR3R4;

X = CO;

R3 = галогенэтиламинокарбонилэтил,

R4 = водород;

или его соль,

включающий

а) растворение в кристаллизаторе соединения изоксазолина в растворителе, в котором растворимость соединения изоксазолина зависит от температуры, для получения партии раствора соединения изоксазолина;

b) инициирование кристаллизации

i) охлаждением кристаллизатора до пересыщения, или

ii) вибрацией кристаллизатора, или

iii) добавлением в кристаллизатор зародыша кристаллизации соединения изоксазолина, или

iv) сочетанием двух или более из вышеперечисленных действий;

с) удаление части партии, нагрев удаленной части до полного растворения частиц соединения изоксазолина в растворителе и возврат полученного раствора соединения изоксазолина в кристаллизатор; где скорость возврата равна скорости удаления и составляет от 0,25 до 0,75 объема партии в час; и где объем партии представляет собой объем раствора соединения изоксазолина, полученного на стадии а); и

d) охлаждение кристаллизатора для получения частиц соединения изоксазолина со средней толщиной, измеренной методом сканирующей электронной микроскопии (SEM), более 10 мкм и средневзвешенным по объему медианным диаметром (d50), измеренным с помощью аппарата, в котором используют метод статического светорассеяния, в интервале от 75 до 120 мкм, и где медианный диаметр частиц (d50) уменьшается не более чем на 40% при количественном определении механической упругости методом определения гранулометрического состава при увеличении давления диспергирования с 1 до 3 бар (от 100 до 300 кПа);

в котором растворитель представляет собой изопропанол; и

в котором кристаллизатор на стадии b нагревают до температуры выше 60°С.

2. Способ получения частиц соединения изоксазолина,

где соединение изоксазолина представляет собой соединение формулы (I)

где

R1 = галоген;

n = 2;

R2 = C1-C3 галогеналкил;

T = кольцевая структура: 6-членная, которая является замещенной одним радикалом Y;

Y = метил;

Q = X-NR3R4;

X = CO;

R3 = галогенэтиламинокарбонилэтил,

R4 = водород;

или его соль,

включающий

а) объединение в кристаллизаторе соединения изоксазолина с растворителем, в котором растворимость соединения изоксазолина зависит от температуры;

b) нагрев кристаллизатора до тех пор, пока соединение изоксазолина не растворится в растворителе;

c) охлаждение кристаллизатора до температуры 48-55°С для получения партии пересыщенного раствора соединения изоксазолина в растворителе;

i) добавление в кристаллизатор зародышей кристаллизации соединения изоксазолина для инициирования кристаллизации и роста частиц;

ii) получение в кристаллизаторе суспензии частиц соединения изоксазолина в растворителе;

d) поддержание температуры кристаллизатора в интервале 48-55°C;

e) удаление части партии и нагрев удаленной части для полного растворения частиц соединения изоксазолина в растворителе; где скорость удаления представляет собой скорость в интервале от 0,25 до 0,75 объема партии в час; и где объем партии представляет собой объем пересыщенного раствора соединения изоксазолина, полученного на стадии с);

f) возврат полученного раствора соединения изоксазолина в кристаллизатор, где скорость возврата равна скорости удаления на стадии е); и

g) охлаждение кристаллизатора для получения частиц соединения изоксазолина со средней толщиной, измеренной методом сканирующей электронной микроскопии (SEM), более 10 мкм и средневзвешенным по объему медианным диаметром (d50), измеренным с помощью аппарата, в котором используют метод статического светорассеяния, в интервале от 75 до 120 мкм, и где медианный диаметр частиц (d50) уменьшается не более чем на 40% при количественном определении механической упругости методом определения гранулометрического состава при увеличении давления диспергирования с 1 до 3 бар (от 100 до 300 кПа);

в котором растворитель представляет собой изопропанол;

в котором кристаллизатор на стадии b нагревают до температуры выше 60°С; и

в котором кристаллизатор на стадии g) охлаждают до температуры 0°С или ниже.

3. Способ по любому из пп.1, 2, в котором соединение изоксазолина представляет собой флураланер.

4. Способ по любому из пп.1, 2, в котором кристаллизатор на стадии b нагревают до 65°С.

5. Способ по любому из пп.1-4, в котором удаленную часть нагревают до температуры выше 60°С.

6. Способ по п.5, в котором удаленную часть нагревают до температуры 65°С.

7. Способ по любому из пп.1-6, в котором удаленную часть нагревают с помощью теплообменника или во второй емкости.

8. Способ по любому из пп.2-7, в котором скорость удаления на стадии е) составляет от 0,40 до 0,46 объема партии в час.

9. Способ по любому из пп.1-8, в котором скорость удаления поддерживается в течение 4-24 часов.

10. Способ по п.9, в котором скорость удаления поддерживается в течение 6 часов.

11. Способ по п.2, в котором кристаллизатор на стадии g) охлаждают до температуры -10°С.

12. Способ по любому из пп.1-11, в котором кристаллизатор охлаждают в течение 10-48 часов.

13. Способ по п.12, в котором кристаллизатор охлаждают в течение 12-20 часов.

14. Способ по любому из пп. 2-13, дополнительно включающий стадию фильтрации частиц соединения изоксазолина на стадии g).

15. Способ по п.14, в котором температуру фильтрации поддерживают на уровне 0°С или ниже, предпочтительно на уровне -10°С.

16. Способ по п.15, в котором температуру фильтрации поддерживают на уровне -10°С.

17. Способ по любому из пп.14-16, в котором отфильтрованные частицы изоксазолина сушат.

18. Способ по п.1, в котором скорость удаления на стадии с) составляет от 0,40 до 0,46 объема партии в час.

19. Способ по п. 1, в котором кристаллизатор на стадии d) охлаждают до температуры 0°С или ниже, предпочтительно до температуры -10°С.

20. Способ по п.1, дополнительно включающий стадию фильтрации частиц соединения изоксазолина стадии d).

21. Способ по п.19, в котором температуру фильтрации поддерживают на уровне 0°С или ниже, предпочтительно на уровне -10°С.

22. Способ по любому из пп.19, 20, в котором отфильтрованные частицы изоксазолина сушат.

| US 20130040141 A1, 14.02.2013 | |||

| WO 2015091898 A1, 25.06.2015 | |||

| C.Laguerie et al., Crystallization and Crystallizing Processes to Produce Controlled-Properties Solid Particles / KONA Powder and Particle Jouranl, 1994, Vol.12, pp.17-26 | |||

| СПОСОБ ВСПУЧИВАНИЯ ТАБАЧНОЙ ЖИЛКИ | 2006 |

|

RU2308857C1 |

Авторы

Даты

2023-06-07—Публикация

2018-11-06—Подача