Область техники

Настоящее изобретение относится к машине для обработки деталей с различными формами. Изобретение также касается способа обработки. Областью изобретения является обработка поверхности.

Уровень техники

Известно множество машин для обработки поверхности деталей. Однако существующие машины часто являются выполненными с возможностью одного типа обработки (например, вакуумного напыления). Другие машины комбинируют несколько видов обработки, но предусмотрены для одной формы детали (например, пленки или диска).

В документе WO 2009/053614 A2 описан пример обрабатывающей машины, состоящей из камеры, вакуумной системы, системы генерирования плазмы, системы вакуумного напыления и системы для транспортировки деталей.

Раскрытие изобретения

Целью настоящего изобретения является повышение универсальности машины в плане предложенных видов обработки.

В этом контексте целью изобретения является предоставление машины для обработки деталей различных форм, содержащей: камеру; вакуумную систему; системы обработки, включая систему генерирования плазмы и/или систему вакуумного напыления; и систему транспортировки, которая выполнена с возможностью перемещать деталь или детали в камере независимо от формы этих деталей. Машина характеризуется тем, что системы обработки предусматривают лазерную систему, выполненную с возможностью обработки детали или деталей, расположенных в камере.

Таким образом, изобретение позволяет повышать универсальность машины и варьировать предложенные виды обработки. Детали подвергают обработке с помощью той или иной из систем обработки последовательно, по возможности с комбинированием, таким образом, что оператор может создавать и выбирать свои собственные последовательности обработки. Оператор может принимать решение по использованию систем в том или ином порядке, повторять определенные виды обработки и т.д.

Машина может быть сконфигурирована различным образом для обработки небольших деталей (размером порядка от 1 до 10 см) или больших деталей (размером порядка от 0,1 до 1 м или более).

При этом обработанные детали могут быть изготовлены из различных материалов: металлов, керамических материалов, композитных материалов, пластмасс и т.п.

В соответствии с другими преимущественными признаками изобретения, если брать их по отдельности или в комбинации, верно следующее.

- Системы обработки могут быть использованы выборочно для обработки детали или деталей либо отдельно от других систем, либо одновременно с одной или более из других систем.

- Последовательность использования систем обработки может быть задана с переменным порядком использования и/или переменным количеством раз использования.

- Системы обработки могут быть использованы для обработки детали или деталей непосредственно.

- Лазерная система отличается от системы генерирования плазмы.

- Машина предусматривает систему для защиты лазерной системы, более точно окошко, позволяющее лазерному лучу проникать в камеру.

- Система защиты предусматривает подвижную крышку перед лазерной системой.

- Система защиты содержит прозрачную пленку, которая проходит перед лазерной системой.

- Система защиты содержит внутренние стенки, которые оптически изолируют траекторию лазерного луча, исходящего из лазерной системы, от остальной части камеры и которые осуществляют защиту от потоков, исходящих из систем обработки.

- Система защиты содержит камеру, прикрепленную к стенке камеры и сформированную между окошком лазерной системы и обрабатываемыми деталями, причем эта камера обеспечена апертурой, обращенной к деталям, чтобы определять апертурный угол величиной менее 45 градусов между окошком и камерой.

- Лазерная система содержит единичный источник лазера.

- Лазерная система содержит множество источников лазера.

- Лазерная система содержит один или множество источников импульсного лазера, например, с длительностями импульсов порядка фемтосекунд, пикосекунд или наносекунд.

- Источник лазера является моноспектральным.

- Источник лазера является мультиспектральным (с выбором длины волны в функциональной зависимости от материала).

- Источники лазера являются идентичными (с одинаковой длиной волны, одинаковой длительностью импульса, одинаковой поляризацией, одинаковой формой луча).

- Источники лазера являются различными (с различными длинами волн и/или длительностями импульсов, и/или поляризацией, и/или формами лучей).

- Лазерный луч может иметь множественные состояния векторной поляризации (например, азимутальную, радиальную, вихревую поляризацию и т.д.).

- Лазерный луч может быть направлен под косым или прямым углом падения на деталь или детали.

- Система транспортировки выполнена с возможностью перемещать деталь или детали таким образом, что две последовательные зоны обработки оказываются смежными.

- Лазерная система содержит устройство для корректировки траектории и/или формы, и/или фокусировки лазерного луча.

- Система транспортировки содержит поворотный стол, предназначенный для поддержания одной или более деталей.

- Система транспортировки содержит поворотные установки, смонтированные на поворотном столе и предназначенные для приема одной или более деталей.

- Поворотные установки выполнены с возможностью поворотного перемещения относительно поворотного стола.

- Система транспортировки содержит поворотные столы, с возможностью поворота смонтированные на поворотных установках и предназначенные для поддержания деталей.

- Лазерная система расположена сбоку.

- Система транспортировки содержит устройство продольной транспортировки, предназначенное для поддержания одной или более деталей. Устройство может быть кареткой, роликовым конвейером, конвейерной лентой или любым другим подходящим приспособлением.

- Система транспортировки содержит устройство кодирования положения.

- Система транспортировки предусматривает визуальные метки и оптический датчик, который выполнен с возможностью взаимодействия с метками.

Изобретение также обеспечивает способ обработки деталей различных форм, причем способ включает:

a) этап вакуумирования камеры, в которой находятся деталь или детали, затем

комбинирование следующих этапов:

b) этап лазерной обработки детали или деталей и

c) этап обработки плазмой низкого давления детали или деталей, и/или

d) этап осуществления вакуумного напыления на одну или более из деталей.

Способ характеризуется тем, что различные этапы a), b), c) и/или d) осуществляются в одной и той же машине, которая приспособлена для обработки деталей с различными формами.

Для обработки детали или деталей этапы b), c) и d) могут быть осуществлены выборочно либо отдельно от других этапов, либо одновременно с одним или более другими этапами.

Преимущественно этапы b), c), d) или их комбинации могут осуществляться в соответствии с последовательностью использования, которая может быть задана с меняющимся порядком использования и/или меняющимся количеством раз использования.

Описание фигур

Изобретение будет более понятным из следующего описания, которое приведено исключительно на основе неограничивающего примера и выполнено со ссылкой на прилагаемые графические материалы, на которых показаны следующие схематические виды:

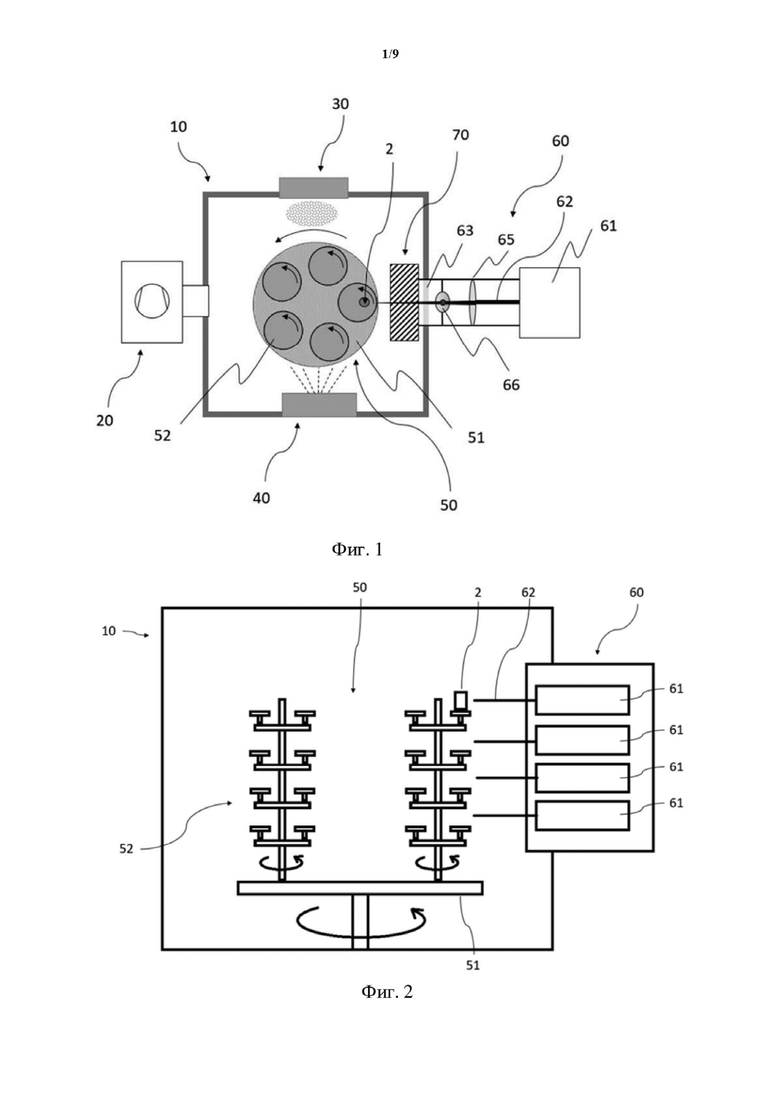

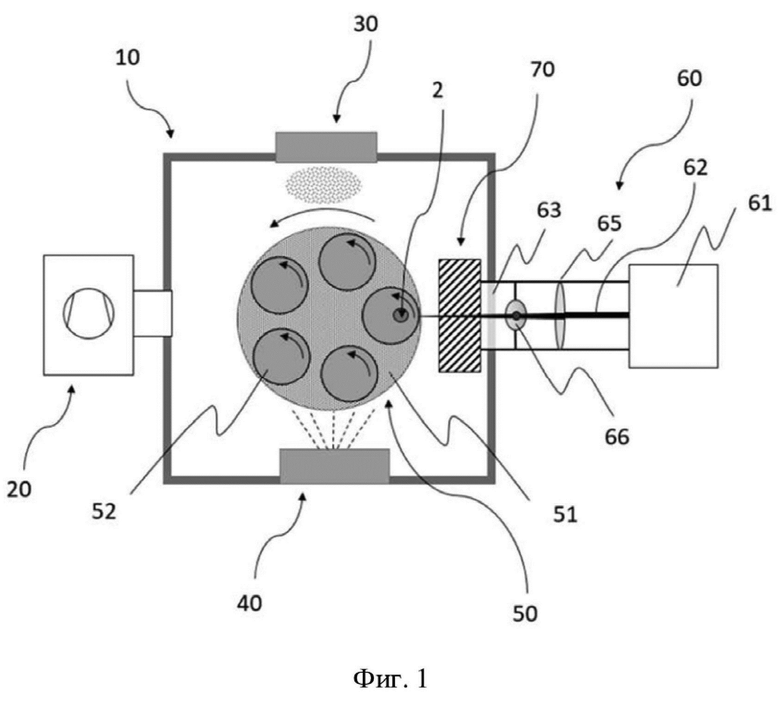

на [фиг. 1] представлен вид в плане машины в соответствии с изобретением, оборудованной поворотной системой транспортировки;

на [фиг. 2] представлен вид сбоку машины на фиг. 1, показывающий оборудованную поворотными установками систему транспортировки и расположенную сбоку лазерную систему;

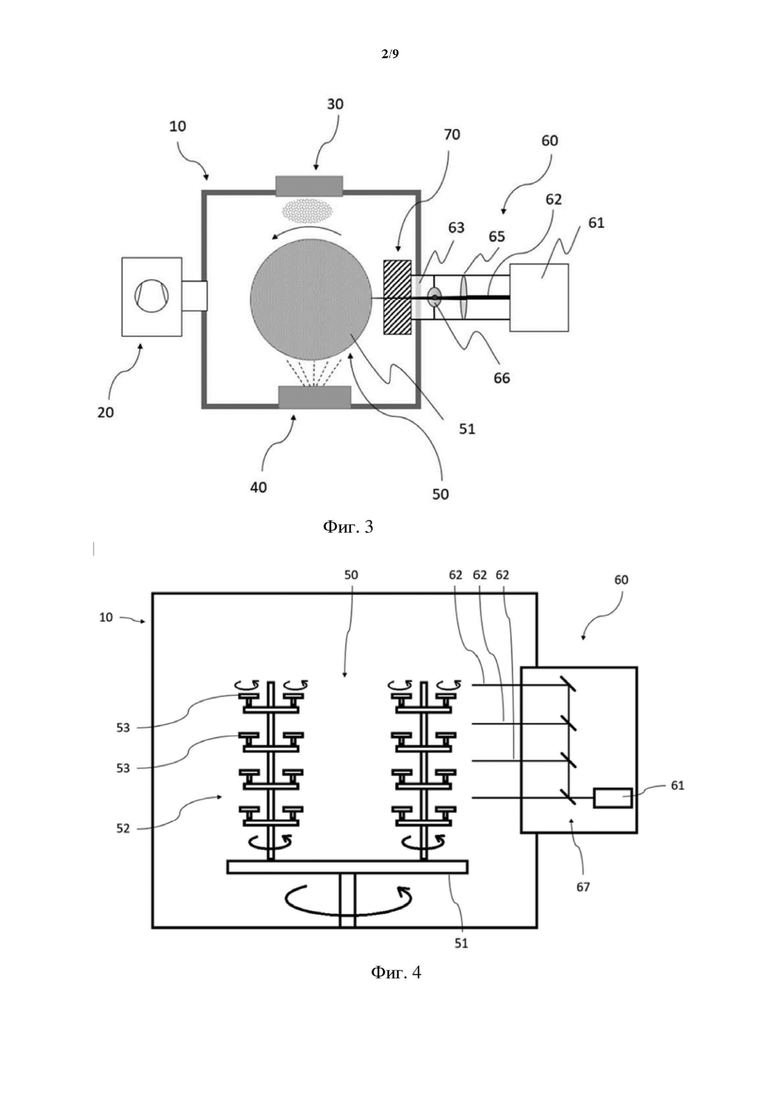

на [фиг. 3] представлен вид, аналогичный таковому на фиг. 1, показывающий вариант системы транспортировки;

на [фиг. 4] представлен вид, аналогичный таковому на фиг. 2, показывающий другой вариант системы транспортировки и вариант лазерной системы;

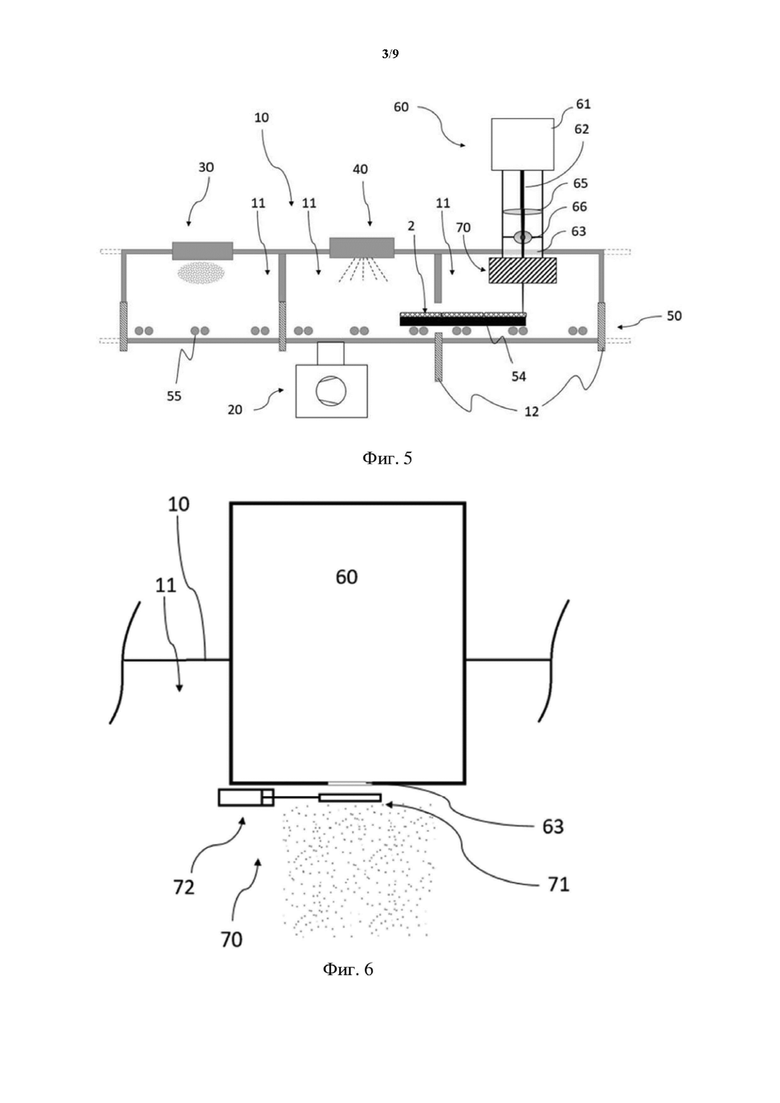

на [фиг. 5] представлен вид сбоку, на котором показана другая машина в соответствии с изобретением, оборудованная системой продольной транспортировки;

на [фиг. 6] представлена проекция (вид сбоку или вид сверху в зависимости от машины), на которой показано первое решение для системы защиты лазерной системы;

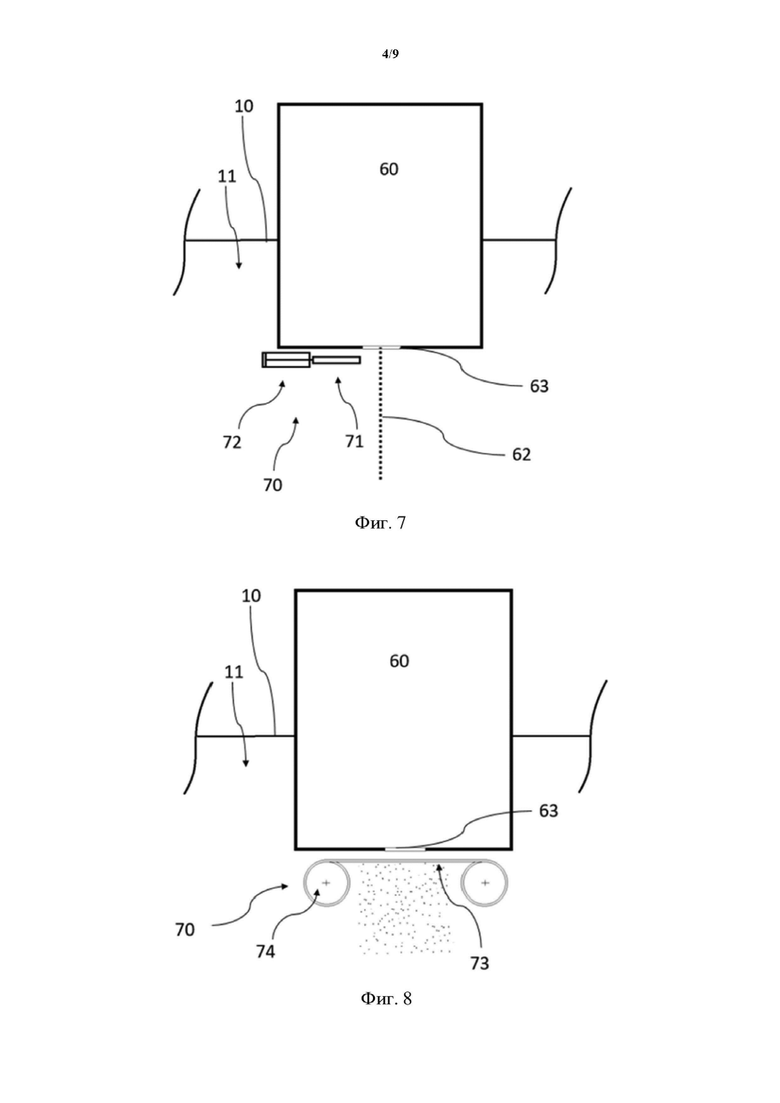

на [фиг. 7] представлен вид, аналогичный таковому на фиг. 6, на котором показано приведенное первое решение для системы защиты в другом положении;

на [фиг. 8] представлен вид, аналогичный таковому на фиг. 6, на котором показано второе решение для системы защиты лазерной системы;

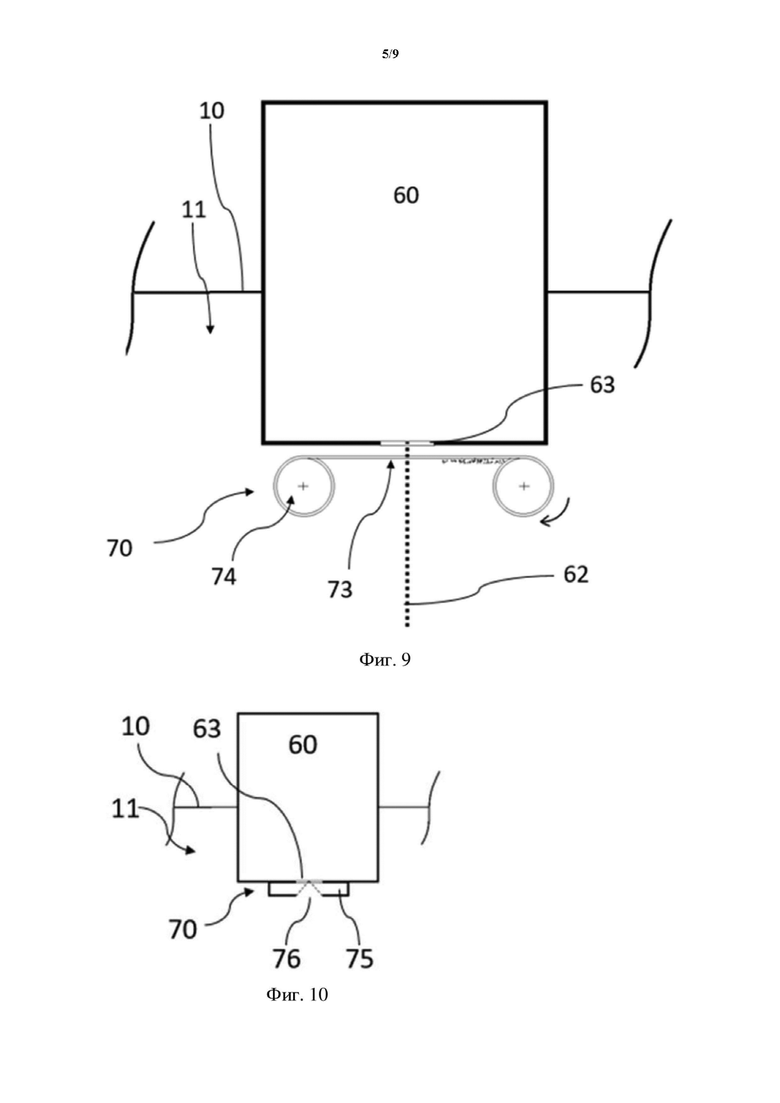

на [фиг. 9] представлен вид, аналогичный таковому на фиг. 8, на котором показано приведенное второе решение для системы защиты в движении;

на [фиг. 10] представлен вид, аналогичный таковому на фиг. 6, в уменьшенном масштабе, на котором показано третье решение для системы защиты лазерной системы в соответствии с первой конфигурацией;

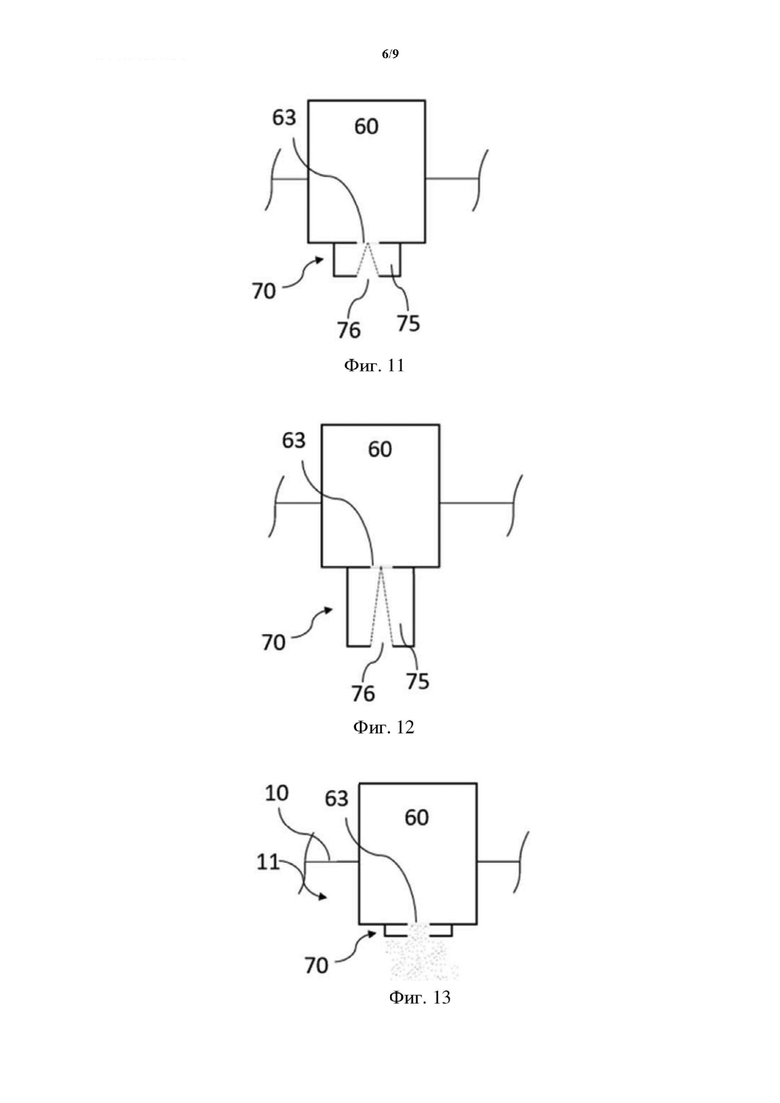

на [фиг. 11] представлен вид, аналогичный таковому на фиг. 10, на котором показано приведенное третье решение для системы защиты в соответствии со второй конфигурацией;

на [фиг. 12] представлен вид, аналогичный таковому на фиг. 10, на котором показано приведенное третье решение для системы защиты в соответствии с третьей конфигурацией;

на [фиг. 13] представлен вид, аналогичный таковому на фиг. 10, на котором показана система защиты в соответствии с первой конфигурацией при использовании;

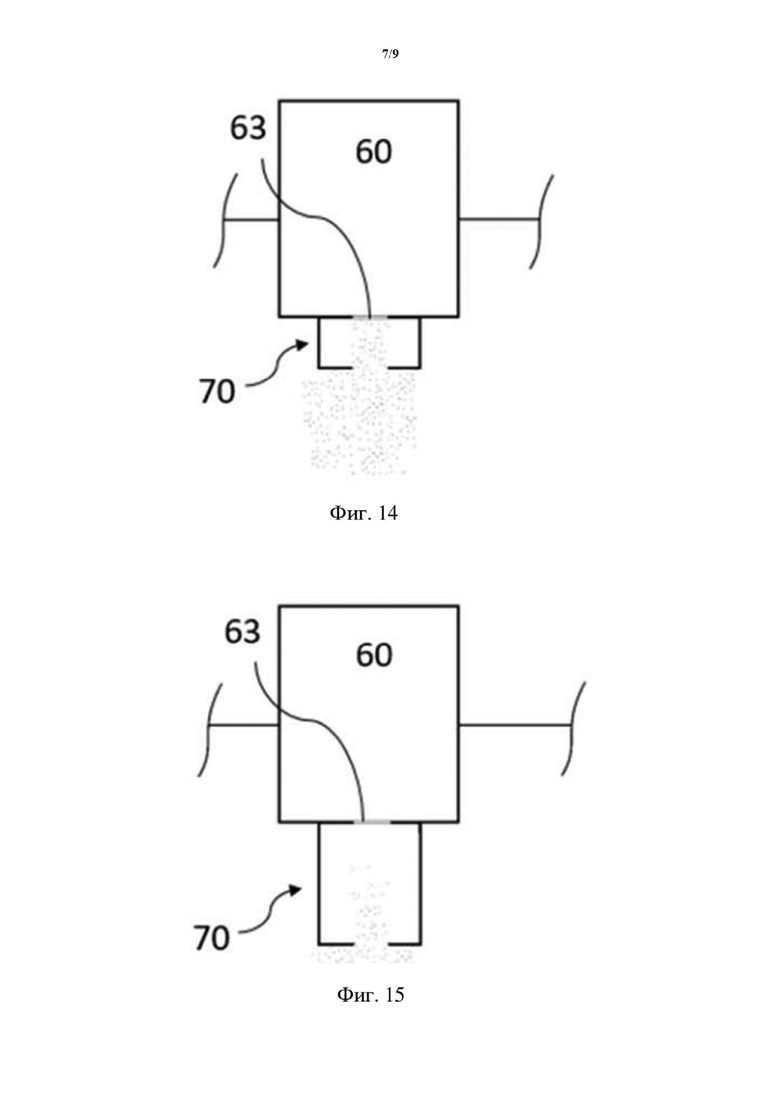

на [фиг. 14] показан вид, аналогичный таковому на фиг. 11, на котором показана система защиты в соответствии со второй конфигурацией при использовании;

на [фиг. 15] представлен вид, аналогичный таковому на фиг. 12, на котором показана система защиты в соответствии с третьей конфигурацией при использовании;

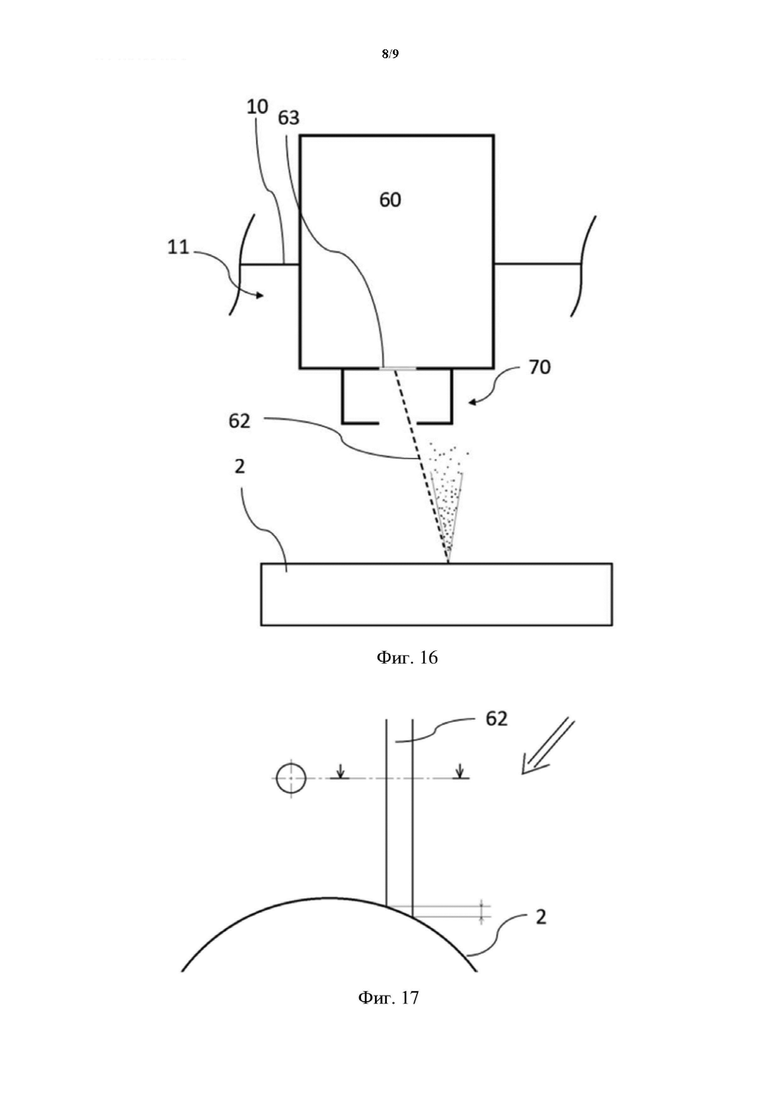

на [фиг. 16] представлена проекция (вид сбоку или вид сверху) лазерной системы, на которой показано четвертое решение для системы защиты лазерной системы;

на [фиг. 17] представлен вид цилиндрической детали и падающего лазерного луча, на котором показаны расфокусировка и искажение формы пятна лазерного луча на детали;

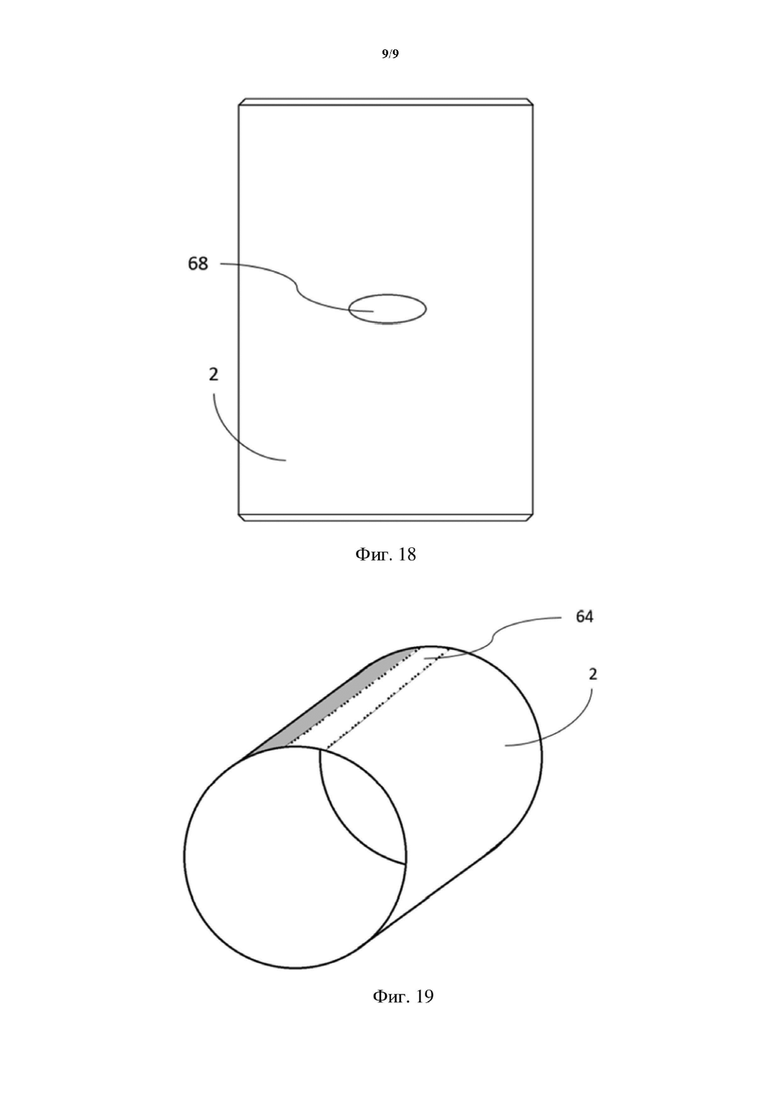

на [фиг. 18] представлен вид в перспективе цилиндрической детали и падающего лазерного луча, на котором показан случай с косым падением лазерного луча и искажением формы пятна лазерного луча на детали;

на [Фиг. 19] представлен вид, аналогичный таковому на фиг. 18, на котором показана подлежащая обработке зона, которая расположена смежно с ранее обработанной зоной.

Подробное описание изобретения

На фиг. 1 и 2 показана машина (1) в соответствии с изобретением, выполненная с возможностью обработки деталей (2) с различными формами.

В контексте изобретения выражение «с различными формами» подразумевает детали с различными геометрическими формами и/или размерами. Это выражение не ограничено деталями, имеющими одинаковую геометрическую форму, но различные размеры, например, плоскими пленками с различными значениями ширины. Машина (1) приспособлена для обработки как деталей с плоской формой, т.е. с очень малой толщиной (менее 5%) по сравнению с другими размерами, так и громоздких деталей, т.е. с тремя размерами одного и того же порядка величины или с аналогичным порядком величины. Детали могут представлять собой тела вращения (например, цилиндры) или, фактически, параллелепипеды. Наконец, детали могут быть неправильной формы, т.е. представлять собой твердые тела с поверхностями, которые не обязательно являются ортогональными друг к другу или которые имеют стороны с неравными размерами.

Машина (1) в соответствии с изобретением выполнена с возможностью осуществления определенных видов обработки поверхности деталей (2). Виды обработки поверхности образуют часть области компетентности заявителя и могут включать, но без ограничения, следующие виды обработки: химическое осаждение тонкой пленки, активация, зачистка или очищение, текстурирование (т.е. получение рельефных узоров на поверхности детали, причем эти узоры имеют размеры порядка от одного нанометра до одной десятой метра), термообработка (т.е. модифицирование кристаллической структуры металла с помощью заданного температурного цикла).

Эти виды обработки называют видами обработки поверхности или видами поверхностной обработки, поскольку зона воздействия этих видов обработки ограничена самое большее несколькими десятыми миллиметра ниже поверхности детали, и они не нацелены на обработку детали в ее сердцевине, т.е. в глубине детали, чтобы весь материал подвергался обработке.

Машина (1) содержит камеру (10), вакуумную систему (20), систему (30) генерирования плазмы, систему (40) вакуумного напыления, систему (50) транспортировки, лазерную систему (60) и систему (70) защиты.

Альтернативно машина (1) может содержать систему (30) генерирования плазмы, но не систему (40) вакуумного напыления, или она может содержать систему (40) вакуумного напыления, но не систему (30) генерирования плазмы.

Как правило, такая машина (1) также содержит нагревательную систему для дегазации деталей (2) и внутреннего пространства камеры (10) перед любой другой обработкой. Машина (1) также содержит систему для введения чистых газов или смесей газов с целью поступления газов, необходимых для видов обработки, в камеру (10) управляемым образом. В целях упрощения ни нагревательная система, ни система введения газа на фигурах не показаны.

Преимущественно системы (10-70) могут быть использованы по отдельности или одновременно с одной или более из других систем (10-70).

- Например, оператор может принять решение использовать лазерную систему (60), когда в камере (10) создан вакуум благодаря использованию вакуумной системы (20).

- В соответствии с другим примером оператор может принять решение осуществить обработку при помощи плазменной системы (30) на первой детали (2) одновременно с обработкой при помощи лазерной системы (60) на второй детали (2).

Кроме того, порядок использования и количество раз использования различных систем (10-70) могут быть заданы параметрически в соответствии с разными последовательностями.

- Например, оператор может принять решение осуществить обработку с помощью лазерной системы (60), а затем переместить детали к системе (30) обработки плазмой.

- В соответствии с другим примером оператор может принять решение создать первое осажденное покрытие с использованием системы (40) вакуумного напыления, затем осуществить лазерную обработку с помощью лазерной системы (60), после чего создать второе осажденное покрытие с помощью системы (40) вакуумного напыления.

Камера (10) имеет форму параллелепипеда с двумя парными параллельными горизонтальными стенками, составляющими верх и низ камеры (10), а также с четырьмя параллельными вертикальными стенками, составляющими боковые стороны камеры (10). Очевидно, что стенки могут иметь различные формы без отступления от объема изобретения. Например, возможно предусмотреть цилиндрическую камеру (10), содержащую одну вертикальную цилиндрическую стенку. Эта камера (10) может содержать одно отделение (11), как показано на фиг. 1 и 2 или множество отделений (11), как показано на фиг. 5.

Вакуумная система (20) предназначена для откачивания газовой среды, присутствующей в камере (10). Система (20) может откачивать воздух, т.е. извлекать воздух, присутствующий в камере (10), таким образом, что преобладающее давление может составлять, например, от 10-2 до 10-9 Па.

Система (30) обработки плазмой может использоваться для зачистки деталей (2), чтобы очистить их с учетом выполнения последующей обработки. Кроме того, система (30) может использоваться для активации поверхности таким образом, что она может реагировать на последующую обработку, такую как очистка тлеющим разрядом в отношении пластмасс или керамических материалов. В комбинации с системой введения газа система (30) обработки плазмой может использоваться для создания осажденных покрытий типа PACVD (химическое осаждение из паровой фазы в плазменной среде).

Система (40) вакуумного напыления предназначена для создания осажденного покрытия на поверхности деталей (2). Например, система (40) может быть рассчитана для осажденного покрытия типа PACVD или PVD (физическое осаждение из паровой фазы). Необязательно система (40) вакуумного напыления может использоваться для зачистки деталей (2), если она обеспечивает достаточное количество ионизированных частиц, как это имеет место в случае, например, с использованием источника электродугового напыления.

Система (50) транспортировки рассчитана для приема деталей (2) и перемещения их в камеру (10). Эта система (50) транспортировки может быть выполнена различным образом. В примере на фиг. 1 и 2 система (50) содержит поворотный стол (51), поворачивающийся вокруг центральной вертикальной оси, и поворотные установки (52), смонтированные на поворотном столе (51) с возможностью поворота вокруг вертикальных осей, параллельных центральной оси, при этом создается карусель, поддерживающая одну или более деталей (2). Поворотные установки (52) позволяют использовать высоту камеры (10) по максимуму, в частности, при обработке небольших деталей (2). Поворотный стол (51) и поворотные установки (52) могут поворачиваться в одном и том же направлении или в противоположных направлениях. Поворотные установки (52) могут быть независимо моторизованы, тем самым позволяя поворотному столу (51) и поворотным установкам (52) поворачиваться по отдельности или одновременно. В одном варианте поворотные установки (52) могут быть неподвижно смонтированы на поворотном столе (51). В другом варианте поворотный стол (51) может быть выполнен без поворотных установок (52).

В соответствии с изобретением машина (1) также оборудована лазерной системой (60), содержащей источник (61) лазера, испускающий лазерный луч (62). Источник (61) лазера может быть импульсным и испускать импульсы, имеющие длительности порядка фемтосекунд, пикосекунд или наносекунд. Источник (61) лазера может быть мультиспектральным (длина волны выбирается в функциональной зависимости от материала).

Как проиллюстрировано на фиг. 2, лазерная система (60) может содержать множество источников (61) лазера для возможности одновременной обработки множества деталей (2) или множества зон большой детали (2). Источники (61) лазера могут быть идентичными (с одинаковой длиной волны, одинаковой длительностью импульса, одинаковой поляризацией, одинаковой формой луча) или различными (с различными длинами волн и/или длительностями импульсов, и/или поляризацией, и/или формами лучей). Ниже ссылка относиться только к одному источнику (61) лазера, даже если их может быть несколько.

Лазерная система (60) содержит окошко (63), которое является оптически прозрачным в отношении луча (62) и которое обозначает переходной участок между лазерной системой (60) и камерой (10).

Система (60) содержит различные оптические устройства, в частности, устройство (65) для фокусировки и корректировки луча (62) для концентрации энергии луча (62) на выбранном расстоянии от указанного устройства (65). Фокусировку необходимо изменять, когда обрабатываемые детали (2) имеют различные размеры и когда расстояние между поверхностью детали (2) и лазерной системой (60) не является одинаковым от одной детали (2) к другой.

Система (60) также содержит отклоняющее устройство (66) для ориентации лазерного луча (62) и сканирования поверхности обрабатываемой детали (2).

Лазерная система (60) может использоваться различными способами и для различных целей:

- текстурирование с удалением материала с детали (2), чтобы создать полости на поверхности детали (2). Полости могут располагаться в соответствии с прерывистым узором, т.е. полости являются отделенными друг от друга. Альтернативно полости могут располагаться в соответствии со сплошным узором, т.е. полости являются соединенными друг с другом. В соответствии с другой альтернативой полости могут предусматривать смесь прерывистых и сплошных узоров.

- Нанотекстурирование без удаления материала. В этом варианте осуществления импульсы лазерного луча (62) вызывают перераспределение материала, и на поверхности детали образуются нанометрические узоры. В зависимости от эксплуатационных условий наноузоры могут быть гравированными, рельефными или даже и теми, и другими. Это может использоваться, например, для увеличения площади конкретной поверхности детали (2).

- Обработка поверхности без удаления материала, модифицирование кристаллической структуры материала.

- Обработка поверхности без удаления материала, модифицирование микрорельефа поверхности материала.

- Химическое модифицирование материала, например, когда лазерную обработку осуществляют в присутствии чистого химически активного газа.

Другие виды обработки могут быть выполнены без отступления от объема изобретения.

Машина (1) также может содержать систему (70) защиты, предназначенную для защиты окошка (63) лазерной системы. Фактом является то, что, если машина (1) преимущественно комбинирует различные системы (20-60) обработки, подробно описанные выше, результатом будет то, что указанные системы могут создавать помехи друг для друга. В частности, окошко (63) лазерной системы (60) должно оставаться максимально прозрачным, чтобы гарантировать эффективность лазерной обработки. Потеря прозрачности может быть следствием отложений на окошке (63), происходящих от материала, удаленного во время лазерного текстурирования деталей (2), или альтернативно от системы (40) вакуумного напыления или даже от системы (30) генерирования плазмы. Защита окошка (63), таким образом, может быть основным преимуществом для машины (1) не только в плане рабочих характеристик выполняемых видов лазерной обработки, но также в плане степени доступности машины (1), если операции по техническому обслуживанию с целью очистки или замены окошка (63) проводятся менее часто.

Практически машина (1) позволяет реализовывать различные способы, включая:

a) этап вакуумирования камеры (10), затем

комбинирование следующих этапов:

b) этап лазерной обработки деталей (2) и

c) этап обработки плазмой деталей (2), и/или

d) этап осуществления вакуумного напыления на детали (2).

Предпочтительно, различные этапы от a) до d) могут выполняться в одной и той же машине (1), приспособленной для обработки деталей (2) с различными формами, с большой степенью универсальности.

Этапы a) и b) всегда присутствуют в способе, их дополняют либо этапом c), либо этапом d), либо обоими этапами c) и d). Порядок этапов b), c) или d) не хронологический.

Этап a) предшествует этапам b), c) или d).

Этапы b), c) и d) могут выполняться избирательно для обработки детали или деталей либо отдельно от других этапов, либо одновременно с одним или более из других этапов.

Этапы b), c), d) или их комбинации могут выполняться в соответствии с последовательностью использования, которая может задаваться параметрически, с меняющимся порядком использования и/или меняющимся количеством раз использования. Например, этап b) может выполняться несколько раз перед выполнением этапа c) и/или этапа d).

Другие варианты осуществления машины (1) в соответствии с изобретением показаны на фиг. 3-17. Некоторые составляющие элементы машины (1) сопоставимы с таковыми в первом вышеописанном варианте осуществления и в целях упрощения имеют одинаковые числовые обозначения.

На фиг. 3 показана система (50) транспортировки, содержащая только поворотный стол (51) без поворотных установок (52). Поворотный стол (51) образует карусель, на которой расположены одна или более деталей (2). Эта конфигурация является преимущественной при обработке больших деталей (2).

На фиг. 4 показана лазерная система (60), предусмотренная с одним источником (61) и с устройством (67) для распределения и/или ориентирования лазерного луча (62), чтобы обрабатывать множество небольших деталей (2) одновременно или фактически несколько зон одной и той же большой детали (2). Это распределяющее и/или ориентирующее устройство (67) может быть основано на разделении луча (62), например, посредством использования полуотражающих зеркал, как проиллюстрировано на фиг. 4, или фактически на отклонении луча (62), например, посредством использования призм, которые поворачиваются таким образом, что грани призм ориентируют луч (62) последовательно в направлении одной зоны (или одной детали), а затем в направлении другой. В остальной части документа ссылка будет сделана на распределяющее устройство (67) без конкретизации, используется ли устройство для разделения или отклонения луча (62).

Если система (50) транспортировки предусматривает карусель, лазерная система (60) преимущественно может быть расположена сбоку. В отличие от машин (1), в которых лазерная система (60) расположена сверху, эта конфигурация делает возможной обработку того, что известно как «громоздкие» детали (2), в противоположность деталям, которые являются просто плоскими, таким как, например, диски или пленки.

На фиг. 4 также показаны поворотные установки (52), оборудованные столиками (53), которые сами по себе выполнены с возможностью поворотного движения так, что одновременно или по отдельности можно управлять тремя поворотами в функциональной зависимости от требований: поворотного стола (51), поворотных установок (52) и/или столиков (53).

На фиг. 5 показана другая конструкция машины (1), содержащая систему (50) продольной транспортировки и множество отделений (11).

Система (50) продольной транспортировки содержит каретку (54), поддерживающую детали (2), и ролики (55), поддерживающие каретку (54). Альтернативно система (50) продольной транспортировки может содержать конвейерную ленту, роликовый конвейер (55) без каретки, каретку (54), связанную с винтовым транспортером, либо любое другое подходящее устройство.

Отделения (11) в камере (10) разделены вертикальными внутренними стенками, обеспеченными клапанами (12), позволяющими смежным отделениям (11) отгораживаться или сообщаться. Эта конструкция является преимущественной для защиты одной из систем (20-60) от загрязнений, получаемых при использовании одной из других систем. Плазменная система (30) смонтирована на верхней стенке первого отделения (11), система (40) вакуумного напыления смонтирована на верхней стенке второго отделения (11), а лазерная система (60) смонтирована на верхней стенке третьего отделения (11). Могут быть предусмотрены другие конфигурации без отступления от объема изобретения.

С целью упрощения показана только одна вакуумная система (20). Подобная машина (1) содержит, как правило, множество вакуумных систем (20), поскольку по ходу обработки одно отделение (11) может быть изолировано от других отделений (11). Это отделение (11) должно в таком случае иметь свою собственную систему (20) для откачки. То же самое действительно в отношении нагревательных систем и систем введения газа.

На фиг. 6-16 показаны различные варианты систем (70) защиты для лазерной системы (60). Существует множество решений, предназначенных для интеграции с системой (70) защиты, и их можно использовать в комбинации, чтобы воспользоваться преимуществом каждого из них и увеличить эффективность результирующей защиты в целом.

На фиг. 6 и 7 система (70) имеет крышку (71) перед окошком (63), которая выполнена с возможностью перемещения между «открытым» положением, в котором крышка (71) находится на удалении от окошка (63), когда используется лазерная система (60), и «закрытым» положением, в котором крышка (71) расположена перед окошком (63), когда лазерная система (60) не используется при использовании другой системы. Таким образом, продолжительность нахождения окошка (63) под воздействием со стороны других систем уменьшается. Эта крышка (71) может представлять собой пластину по форме окошка (63), перемещаемую поступательным движением с помощью цилиндра (72). Также может быть учтено любое другое подходящее техническое решение, такое как, например, диафрагма.

На фиг. 8 и 9 система (70) содержит пленку (73), которая выполнена с возможностью перемещения перед окошком (63) между двумя роликами (74). Эта пленка (73) должна быть оптически прозрачной для луча (62) и нарушать указанный луч (62) как можно меньше. Эта пленка (73) предназначена для сбора воздействий, которые могут происходить со стороны других систем (20-50) или со стороны обрабатываемых деталей (2), если осуществляется текстурирование путем удаления. Преимущественно оператор может принять решение оставить пленку (73) в фиксированном положении и приводить ее в движение только после того, как будет установлено, что пленка (73) получила слишком много воздействий, или фактически обеспечить ей непрерывное движение, чтобы гарантировать максимальную прозрачность пленки (73) в любое время. Также может быть предусмотрено автоматическое продвижение по истечении определенного периода времени.

На фиг. 10-15 система (70) защиты содержит камеру (75), обеспеченную апертурой (76) и расположенную перед окошком (63). Это геометрическое решение направлено на увеличение расстояния между окошком (63) и апертурой (76), через которую луч (62) проникает в камеру (10). Камера (75) определяет пространственный угол, характеризующийся соотношением между длиной камеры (75) и шириной апертуры (76). Если этот угол слишком раскрытый, как показано на фиг. 10 и 13, воздействия, происходящие со стороны систем обработки, без труда проникают в камеру (75) и накладываются на окошко (63). Однако если угол острый, как проиллюстрировано на фиг. 12 и 15, камера (75) образует туннель, в который воздействия не могут проникать, тем самым не допуская их наложения на окошко (63). Предпочтительно камера (75) определяет апертурный угол величиной менее 45 градусов между окошком (63) и апертурой (76). Более предпочтительно этот апертурный угол является боковым апертурным углом в противоположность вертикальному апертурному углу.

На фиг. 16 система (70) защиты выполнена с помощью обеспечения косого угла между лучом (62) и окошком (63) и косого угла падения между лазерным лучом (62) и поверхностью обрабатываемых деталей (2). Таким образом, воздействия, производные от текстурирования, испускаются в направлении, которое не совпадает с направлением щели для прохождения лазерного луча (62) через окошко (63). Воздействия, направленные в сторону окошка (63), таким образом, уменьшаются или даже исключаются.

В варианте этой версии системы защиты поддерживается прямой угол прохождения лазерного луча (62) через окошко (63) и комбинируется с косым углом падения на поверхность детали (2). Этого можно достичь, например, за счет смещения лазерного луча (62) относительно центра поворотного стола (51) или за счет наклона окошка (63) относительно стенки камеры (10).

В варианте, который не показан, система (70) защиты может содержать стенки, расположенные между окошком (63) и камерой (10), чтобы оптически изолировать траекторию лазерного луча (62) и тем самым защищать окошко (63) от воздействий.

На фиг. 17 и 18 проиллюстрировано преимущество обеспечения лазерной системы (60) устройством для корректировки траектории, фокусировки или формы. В частности, устройство может использоваться при обработке деталей (2), у которых отсутствует поверхность, которая ортогональна относительно луча (62). На фиг. 17 показан луч (62), спроецированный на поверхность детали (2), которая не ортогональна направлению луча (2). Для облегчения понимания луч (62) показан проходящим параллельно и имеющим круглое сечение. На фиг. 18 можно видеть, что пятно (68), полученное в результате проецирования луча (62) на деталь (2), представляет собой не круг, но эллипс.Это является проблематичным, в частности, если целью лазерной обработки является получение текстурирования, предусматривающего круглые полости. В этом контексте может быть использовано корректирующее устройство для изменения формы лазерного луча (62), чтобы, как в этом примере, корректировать искажение, вызванное поверхностью. Лазерная система (60) может содержать формирующий модуль выше по потоку относительно корректирующего устройства, чтобы получать, например, заданные не круговые структуры.

На фиг. 17 также показано, что расположение точки воздействия луча (62) на деталь (2) влияет на покрываемое расстояние между пятном (68) и источником (61) лазера. Если луч (62) смещен в направлении вправо от детали (2), то покрываемое расстояние будет больше. В действительности луч (62) является не строго параллельным, но сходящимся, для фокусировки на поверхности детали (2). Если проходимая лучом (62) траектория имеет переменную длину, то фокусировка теряется. Поэтому уместно обеспечить систему (60) устройством для корректировки фокусировки.

На фиг. 19 показаны цилиндрическая деталь (2), часть которой уже была обработана, и новая зона (64), которая готова к обработке. Поскольку машина (1) может быть предназначена для обработки большой поверхности одной или более деталей (2), эта поверхность должна продвигаться мимо используемых системы или систем (20-60). Система (50) транспортировки выполнена так, чтобы перемещать деталь (2) таким образом, чтобы две последовательные зоны (64) обработки были смежными. Этот момент будет проиллюстрирован более подробно с использованием лазерной обработки в качестве примера, хотя этот признак системы (50) транспортировки может быть реализован случае с другими системами (30, 40).

Осуществление лазерной обработки подразумевает, что поверхность детали (2) должна быть расположена так, чтобы быть обращенной к окошку (63) лазерной системы (60). Лазерная система (60) содержит сложные оптические устройства, требующие основательной механической настройки и устойчивости. Корпус (60) лазерной системы зафиксирован на месте. Относительное перемещение луча (62) по отношению к детали (2) осуществляют путем перемещения оптических устройств лазерной системы (60) и/или путем перемещения обрабатываемой детали (2). В результате детали (2) обрабатывают, как правило, по последовательно расположенным зонам (64), причем возможно множество зон (64) обрабатываются параллельно множеством лазерных лучей (62). Лазерная система (60) обрабатывает часть детали (2), которая открыта для ее воздействия. Деталь (2) перемещают таким образом, чтобы разместить следующую обрабатываемую зону так, чтобы она была обращена к лазерной системе (60). Предпочтительно это перемещение осуществляют одновременно с выполняемой обработкой. Альтернативно это перемещение может осуществляться, чередуясь с обработкой. Это проиллюстрировано на фиг. 19, где можно видеть, что часть цилиндрической детали (2) уже была обработана, и что новая зона (64) готова для обработки.

Точность расположения детали (2) может быть увеличена, например, посредством устройства кодирования положения, содержащего, например, кодирующее устройство, расположенное в кинематической цепи, которая перемещает поворотный стол (51) или каретку либо каретки (54). Альтернативно или дополнительно могут быть предусмотрены визуальные метки, которые могут взаимодействовать с одним или более оптическими датчиками. Эти визуальные метки могут представлять собой, например, метки, выполненные на детали (2) таким образом, чтобы быть идентифицируемыми камерой. Также возможно предусмотреть визуальные метки, представляющие собой зоны, которые уже были обработаны, если эти зоны имеют разные цвет или текстуру, которые можно определять датчиком или камерой с использованием, например, поляризованного света или света с выбранной длиной волны.

Деталь (2) может быть выполнена с возможностью непрерывного перемещения относительно лазерной системы (60), что не меняет трактовки компоновок, разъясненных выше. Обрабатываемая зона (64) в этом случае имеет меньшую площадь поверхности, которая обновляется намного более часто.

Более того, машина (1) может быть сконфигурирована отличным образом от изображенного на фиг. 1-19 без отступления от объема изобретения, который определен в формуле изобретения. Кроме того, технические признаки разных вариантов осуществления и вариантов, упомянутых выше, можно сочетать все полностью или только частично. Таким образом, машина (1) может быть адаптирована с точки зрения стоимости, функций и рабочих характеристик.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сварочная камера | 2022 |

|

RU2796026C1 |

| ЛАЗЕРНАЯ СИСТЕМА МНОГОКИЛОВАТТНОГО КЛАССА С ИЗЛУЧЕНИЕМ В ГОЛУБОЙ ОБЛАСТИ СПЕКТРА | 2018 |

|

RU2756788C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННЫХ СЛОЕВ НА ПОВЕРХНОСТИ СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ МЕТОДОМ ЛАЗЕРНО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2011 |

|

RU2463246C1 |

| ЗАМКОВАЯ СИСТЕМА ДЛЯ ВОЗДУХОЗАБОРНИКА ГОНДОЛЫ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2008 |

|

RU2500586C2 |

| ВАКУУМНАЯ НАПЫЛИТЕЛЬНАЯ УСТАНОВКА С СИСТЕМОЙ ЛАЗЕРНОЙ ОЧИСТКИ ПАЛЛЕТ (ВАРИАНТЫ) | 2020 |

|

RU2739195C1 |

| ЛАЗЕРНО-ПЛАЗМЕННЫЙ СПОСОБ СИНТЕЗА ВЫСОКОТВЕРДЫХ МИКРО- И НАНОСТРУКТУРИРОВАННЫХ ПОКРЫТИЙ И УСТРОЙСТВО | 2009 |

|

RU2416673C2 |

| ГИБРИДНЫЙ НАНОКОМПОЗИТНЫЙ МАТЕРИАЛ, СИСТЕМА ЛАЗЕРНОГО СКАНИРОВАНИЯ И ИХ ПРИМЕНЕНИЕ ДЛЯ ОБЪЕМНОГО ПРОЕЦИРОВАНИЯ ИЗОБРАЖЕНИЯ | 2016 |

|

RU2716863C2 |

| Оборудование для аддитивного производства с применением комбинированного процесса селективного электронно-лучевого плавления и электронно-лучевой резки | 2018 |

|

RU2729279C1 |

| УСТАНОВКА ДЛЯ ЛАЗЕРНОЙ ОБРАБОТКИ | 1997 |

|

RU2107599C1 |

| Установка для получения детали из металлического порошкового материала | 2018 |

|

RU2702532C1 |

Изобретение относится к области обработки поверхностей деталей и касается машины для обработки деталей с различными формами, а также способа обработки. Машина (1) для обработки деталей (2) различных форм содержит: камеру (10); вакуумную систему (20); системы (30, 60; 40, 60; 30, 40, 60) обработки, включающие систему (30) генерирования плазмы и/или систему (40) вакуумного напыления; и систему (50) транспортировки, подходящую для перемещения детали или деталей (2) в камере (10) независимо от формы этих деталей (2); согласно изобретению системы (30, 60; 40, 60; 30, 40, 60) обработки включают лазерную систему (60), выполненную с возможностью обработки детали или деталей (2), расположенных в камере (10). Изобретение позволяет повышать универсальность машины и варьировать предложенные виды обработки из различных материалов. 2 н. и 21 з.п. ф-лы, 19 ил.

1. Машина (1) для обработки деталей (2) различных форм, содержащая:

- камеру (10),

- вакуумную систему (20),

- системы обработки (30, 60; 40, 60; 30, 40, 60), включая систему (30) генерирования плазмы и/или систему (40) вакуумного напыления, и

- систему (50) транспортировки, которая выполнена с возможностью перемещать деталь или детали (2) в камере (10) независимо от формы этих деталей (2),

отличающаяся тем, что системы (30, 60; 40, 60; 30, 40, 60) обработки включают лазерную систему (60), которая выполнена с возможностью обработки детали или деталей (2), расположенных в камере (10).

2. Машина по п. 1, отличающаяся тем, что системы (30, 60; 40, 60; 30, 40, 60) обработки могут использоваться выборочно для обработки детали или деталей (2) либо отдельно от других систем, либо одновременно с одной или более из других систем.

3. Машина (1) по любому из пп. 1, 2, отличающаяся тем, что последовательность использования систем (30, 60; 40, 60; 30, 40, 60) обработки может задаваться с меняющимся порядком использования и/или меняющимся количеством раз использования.

4. Машина (1) по любому из пп. 1–3, отличающаяся тем, что она содержит систему (70) защиты для лазерной системы (60).

5. Машина (1) по п. 4, отличающаяся тем, что система (70) защиты содержит крышку (71), выполненную с возможностью перемещаться перед лазерной системой (60).

6. Машина (1) по п. 4 или 5, отличающаяся тем, что система (70) защиты содержит прозрачную пленку (73), выполненную с возможностью движения перед лазерной системой (60).

7. Машина (1) по любому из пп. 4–6, отличающаяся тем, что система (70) защиты содержит внутренние стенки, которые оптически изолируют траекторию лазерного луча (62), исходящего из лазерной системы (60), от остальной части камеры (10) и которые осуществляют защиту от потоков, исходящих из систем (30, 60; 40, 60; 30, 40, 60) обработки.

8. Машина по любому из пп. 4–7, отличающаяся тем, что система (70) защиты содержит камеру (75), прикрепленную к стенке камеры (10) и сформированную между окошком (63) лазерной системы (60) и обрабатываемыми деталями, причем эта камера обеспечена апертурой (76), обращенной к деталям, чтобы определять апертурный угол величиной менее 45 градусов между окошком (63) и камерой (10).

9. Машина (1) по любому из предшествующих пунктов, отличающаяся тем, что лазерная система (60) содержит источник (61) импульсного лазера.

10. Машина (1) по любому из предшествующих пунктов, отличающаяся тем, что лазерный луч (62) может быть направлен под косым или прямым углом падения на деталь или детали (2).

11. Машина (1) по любому из предшествующих пунктов, отличающаяся тем, что система (50) транспортировки выполнена с возможностью перемещать деталь или детали таким образом, чтобы две последовательные зоны (64) обработки были смежными.

12. Машина (1) по любому из предшествующих пунктов, отличающаяся тем, что лазерная система (60) содержит устройство для корректировки траектории, и/или формы, и/или фокусировки лазерного луча (62).

13. Машина (1) по любому из предшествующих пунктов, отличающаяся тем, что система (50) транспортировки содержит устройство кодирования положения.

14. Машина (1) по любому из пп. 1–13, отличающаяся тем, что система (50) транспортировки содержит поворотный стол (51), предназначенный для поддержания одной или более деталей (2).

15. Машина (1) по п. 14, отличающаяся тем, что система (50) транспортировки содержит поворотные установки (52), смонтированные на поворотном столе (51) и предназначенные для приема одной или более деталей.

16. Машина (1) по п. 15, отличающаяся тем, что поворотные установки (52) выполнены с возможностью поворотного перемещения относительно поворотного стола (51).

17. Машина (1) по любому из пп. 14–16, отличающаяся тем, что система (50) транспортировки содержит столики (53), которые с возможностью поворота смонтированы на поворотных установках (52) и предназначены для поддержания деталей (2).

18. Машина (1) по любому из пп. 14–17, отличающаяся тем, что лазерная система (60) расположена сбоку.

19. Машина (1) по любому из пп. 1–13, отличающаяся тем, что система (50) транспортировки содержит устройство (54, 55) продольной транспортировки, предназначенное для поддержания одной или более деталей (2).

20. Машина (1) по любому из предшествующих пунктов, отличающаяся тем, что система (50) транспортировки предусматривает визуальные метки и оптический датчик, который выполнен с возможностью взаимодействия с метками.

21. Способ обработки деталей (2) различных форм, причем способ включает:

a) этап вакуумирования камеры (10), в которой расположены деталь или детали (2), затем комбинирование следующих этапов:

b) этап лазерной обработки детали или деталей (2) и

c) этап обработки плазмой низкого давления детали или деталей (2), и/или

d) этап осуществления вакуумного напыления на одну или более из деталей (2),

отличающийся тем, что различные этапы выполняют в одной и той же машине (1), которая приспособлена для обработки деталей (2) различных форм.

22. Способ по п. 21, отличающийся тем, что этапы b), c) и d) выполняются избирательно для обработки детали или деталей либо отдельно от других этапов, либо одновременно с одним или более из других этапов.

23. Способ по п. 21 или 22, отличающийся тем, что этапы b), c), d) или их комбинации выполняются в соответствии с последовательностью использования, которая может задаваться с меняющимся порядком использования и/или меняющимся количеством раз использования.

| WO 2009053614 A2, 30.04.2009 | |||

| US 2021039227 A1, 11.02.2021 | |||

| US 5378284 A, 01.03.1995 | |||

| US 5879519 A, 09.03.1999 | |||

| ПНЕВМАТИЧЕСКАЯ ФОРСУНКА С ДВУХФАЗНЫМ ПОТОКОМ РАСПЫЛЯЕМОЙ ЖИДКОСТИ | 2017 |

|

RU2658025C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2079568C1 |

Авторы

Даты

2023-06-13—Публикация

2021-06-03—Подача