Изобретение относится к порошковой металлургии, в частности, к фрикционным материалам, предназначенным для работы в узлах трения машин и механизмов в условиях жидкостного трения.

Известны фрикционные материалы на основе меди (основа), легированной оловом, цинком, алюминием, титаном, твердыми смазками (графит, дисульфид молибдена, свинец) и фрикционными добавками (оксиды, карбиды, нитриды металлов) [В.М. Крячек, И.И. Панаиоти. Современные фрикционные материалы. Наукова думка, 1975.].

Известен фрикционный материал, имеющий следующий состав (массовая доля %): олово - 5-8, графит - 5-7, стальной порошок ПХ-30 - 15-20, медь - остальное [BY 21862, С1, 2018]. К недостаткам данного материала можно отнести высокая стоимость порошка ПХ-30 и порошка меди, невозможность повышения удельного давления и скорости скольжения при работе фрикционного материала.

В качестве прототипа выбран материал, имеющий следующий состав (массовая доля %): олово - 4-7, графит 9-12, порошок железа - 35-40, медь - остальное [RU 2709418, С1, 2019]. К недостаткам вышеприведенного и данного способов можно отнести отсутствие информации о марке используемого графита.

Размер частиц графита, их природа в существенной степени определяет интенсивность износа материалов пары трения, ресурс работы узла и механизма. В [Ильюшенко А.Ф. А.В. Лешок, Л.Н. Дьячкова, А.Н. Роговой. Влияние вида графита на триботехнические свойства фрикционного материала на основе меди, работающего в условиях граничного трения. Порошковая металлургия. Межведомственный сборник научных трудов, №42. - 2019] отмечается, что крупнодисперсные частицы графита марки ГЭ-1 могут располагаться гексагональной плоскостью как параллельно поверхности трения, наклон или перпендикулярно, изменяя, тем самым, характер фрикционного взаимодействия. Более низкий коэффициент трения фрикционного материала получен при использовании графита с ГК-1 обеспечивает его меньший износ на 10-15% по сравнению с ГЭ-1.

Кроме того, марка графита определяет стойкость материала против формирования задира на поверхности [4]. Данный параметр является одним из определяющих работоспособность фрикционного материала. Так в случае формирования задира на ответной стальной поверхности конртела, пара трения теряет свои эксплуатационные свойства, приводя к выходу из строя всей машины.

Технической задачей изобретения является снижение износа фрикционного материала при увеличении значения коэффициента трения, повышении стойкости фрикционного материала к формированию задира в процессе буксования, снижение себестоимости.

Решение технической задачи заключается в том, что в известный спеченный фрикционный материал на основе меди, содержащий порошки меди, олова, железа, дополнительно содержит порошок антрацита размером 100-150 мкм, при следующем соотношении компонентов (масс. %): порошок олова - 4-7, порошок антрацита 9-12, порошок железа - 35-40, порошок меди - остальное. Введение порошка антрацита со средним размером 100-150 мкм в состав фрикционного материала позволяет повысить коэффициент трения, стойкости к формированию задира в процессе буксования.

Это обеспечивается за счет модификации поверхностного слоя трения фрикционного материала микрочастицами порошка антрацита имеющего аморфную структуру, в отличие от графита, имеющего кристаллическую структуру. Кроме того, увеличение коэффициента трения обусловлено аморфной структурой антрацита, позволяя сохранять свойства, вне зависимости от его пространственной ориентации.

Экспериментальным путем установлено, использование порошка антрацита в составе фрикционного материала позволило увеличить стойкость фрикционного материала к формированию задира, проявляющееся в увеличении скорости скольжения на 20%, и давлении на материал на 25%.

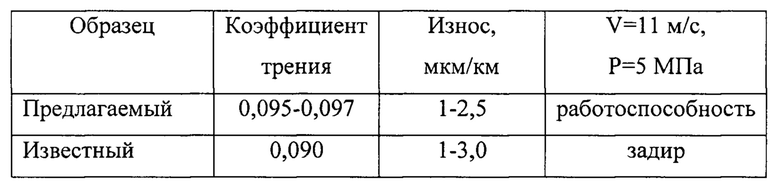

Результаты испытаний предлагаемого и известного материала, проведенные на инерционном стенде ИМ-58 при скорости скольжения 11 м/с, давление на фрикционный материал 5 МПа, в масляной среде при использовании диска стального из материала сталь 65Г приведены в таблице.

Пример:

Исходные порошковый материалы (массовая доля %): порошок меди (основа) - 49, порошок олова - 6, порошок антрацита - 10, порошок железа - 35 смешивают в смесителе в течение 50-60 минут. Полученный порошковый фрикционный материал напекают на стальную основу в защитной атмосфере при температуре 720-740°С. Напеченный фрикционный материал на основе меди уплотняется усилием 1800 кН на прессе с одновременным выдавливанием маслоотводящих каналов и пазов, с последующим спеканием под нагрузкой 0,1 кН в защитной атмосфере при температуре 780°С в течение двух часов.

Осуществленный технологический процесс с использованием разработанного фрикционного материал на основе меди позволил снизить себестоимость фрикционного диска на 8%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав спеченного фрикционного материала на основе меди | 2022 |

|

RU2800902C1 |

| Состав спеченного фрикционного материала на основе меди с добавкой углерода, полученного методом пиролиза | 2022 |

|

RU2790560C1 |

| Состав для получения спеченного фрикционного материала на основе железа для муфты сцепления | 2022 |

|

RU2789797C1 |

| Спеченный порошковый фрикционный материал для фрикционных дисков муфты редуктора стрелочного электропривода | 2019 |

|

RU2757880C2 |

| Спеченный фрикционный материал на основе меди | 2016 |

|

RU2627138C1 |

| СПЕЧЕННЫЙ ФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 2021 |

|

RU2767936C1 |

| Спеченный фрикционный материал на основе меди | 2019 |

|

RU2709418C1 |

| СОСТАВ СПЕЧЕННОГО ФРИКЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ | 2021 |

|

RU2757878C1 |

| Спеченный фрикционный материал на основе меди | 2017 |

|

RU2666203C1 |

| ФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ РОМАНИТ-ФУВЛХЧ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2665651C2 |

Изобретение относится к порошковой металлургии, в частности к фрикционным материалам на основе меди, предназначенным для работы в узлах трения машин и механизмов в условиях наличия смазки. Порошковая смесь для получения спеченного фрикционного материала содержит порошки меди, олова, железа и порошок антрацита со средним размером частиц 100-150 мкм, при следующем соотношении компонентов, мас. %: порошок олова - 4-7, порошок антрацита - 9-12, порошок железа - 35-40, порошок меди - остальное. Обеспечивается повышение коэффициента трения, стойкости к формированию задира в процессе буксования. 1 табл., 1 пр.

Порошковая смесь для получения спеченного фрикционного материала на основе меди, содержащая порошки меди, олова, железа, отличающаяся тем, что дополнительно содержит порошок антрацита со средним размером частиц 100-150 мкм при следующем соотношении компонентов, мас. %: порошок олова - 4-7, порошок антрацита - 9-12, порошок железа - 35-40, порошок меди - остальное.

| Спеченный фрикционный материал на основе меди | 2019 |

|

RU2709418C1 |

| ЛЕШОК А.В | |||

| и др | |||

| Влияние порошка графита коллоидного на коэффициент трения и износ фрикционного материала на основе меди | |||

| Сборник тезисов докладов | |||

| Тринадцатая Международная конференции "Углерод: фундаментальные проблемы науки, материаловедение, технология", Москва, г | |||

| Троицк, 2021, с.121-122 | |||

| CN 101633832 B, | |||

Авторы

Даты

2023-06-15—Публикация

2022-07-11—Подача