Изобретение относится к порошковой металлургии, в частности, к фрикционным материалам, предназначенным для работы в узлах трения машин и механизмов в условиях жидкостного трения.

Известны фрикционные материалы на основе меди (основа), легированной оловом, цинком, алюминием, титаном, твердыми смазками (графит, дисульфид молибдена, свинец) и фрикционными добавками (оксиды, карбиды, нитриды металлов) [В.М. Крячек, И.И. Панаиоти. Современные фрикционные материалы. Наукова думка, 1975.].

Известен фрикционный материал содержащий (массовая доля %): цинк 6-8, железо 0.1-0.2, свинец 2-4, графит 3-7, вермикулит 8-12, хром 4-6, сурьма 0.05-0.1, кремний 2-3, медь - остальное. Недостатком данного материала является низкий коэффициент трения и недостаточный коэффициент стабильности момента сил трения (отношение среднего момента трения к максимальному моменту трения), наличие порошка свинца, который признан экологически вредным [Патент РФ 2324756].

В качестве прототипа выбран материал, имеющий следующий состав (массовая доля %): олово - 5-8, графит - 5-7, стальной порошок ПХ-30 - 15-20, медь - остальное [Патент РБ №21862]. К недостаткам данного материала можно отнести высокая стоимость порошка ПХ-30 и порошка меди, невозможность повышения удельного давления и скорости скольжения при работе фрикционного материала.

Технической задачей изобретения является увеличение коэффициента трения и повышение стабильности момента сил трения, снижение давления чеканки, получения требуемого значения твердости (15-23 НВ) и пористости фрикционного материала (17-24%), повышение давления на материал при эксплуатации до 5 МПа и скорости скольжения до 11 м/с.

Решение технической задачи заключается в том, что в известный спеченный фрикционный материал на основе меди, содержащий медь, олово, графит, дополнительно содержит порошок железа, при следующем соотношении компонентов (массовые доли %): олово - 4-7, графит 9-12, порошок железа - 35-40, медь - остальное.

Введение увеличенного количества порошка железа позволяет повысить давление на фрикционный материал в процессе эксплуатации до 5 МПа. Это обеспечивается за счет создания композиционного материала, представляющего собой бронзовую матрицу, полученную в процессе диффузии олова в медь, наполненную порошком железа. Кроме того, увеличенное содержание порошка железа в объеме материала позволяет повысить значение коэффициента трения за счет роста участков контакта со стальной поверхностью. Оптимальное количество порошка железа, не разупрочняющего матрицу, обеспечивающего требуемую прочность крепления фрикционного материала к стальной основе составляет 35-40%.

Увеличение содержания порошка графита до 9-12% позволило увеличить скорость скольжения фрикционного материала, а так же теплоотвод из зоны трения в объем материала.

Получение пористости фрикционного материала, равное 15-17% позволило создать дополнительные источники смазки в процессе трения фрикционной пары, что дало возможность так же увеличить давление на фрикционный материал и скорость скольжения. Увеличение пористости приводит к уменьшению прочности фрикционного материала, тогда как ее уменьшение, снижает количество дополнительной смазки.

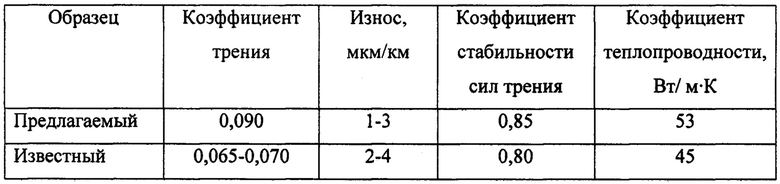

Результаты испытаний предлагаемого и известного материала, проведенные на инерционном стенде ИМ-58 при скорости скольжения 11 м/с, давление на фрикционный материал 5 МПа, в масляной среде при использовании диска стального из материала сталь 45 приведены в таблице.

Пример конкретного выполнения подтверждающий возможность осуществления заявленного изобретения:

Исходные порошковый материалы (массовая доля %): медь (основа) - 47, олово - 6, графит - 10, железный порошок - 37 смешивают в смесителе в течение 50-60 минут. Полученный порошковый фрикционный материал напекают на стальную основу в защитной атмосфере при температуре 720-740°С. Напеченный фрикционный материал на основе меди уплотняется усилием 1800 кН на прессе с одновременным выдавливанием маслоотводящих каналов и пазов, с последующим спеканием под нагрузкой 0,1 кН в защитной атмосфере при температуре 780°С в течение двух часов.

Осуществленный технологический процесс с использованием разработанного фрикционного материал на основе меди позволил снизить себестоимость фрикционного диска до 15%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ СПЕЧЕННОГО ФРИКЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ | 2021 |

|

RU2773772C1 |

| СПЕЧЕННЫЙ ФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 2021 |

|

RU2767936C1 |

| Состав спеченного фрикционного материала на основе меди | 2022 |

|

RU2800902C1 |

| СОСТАВ СПЕЧЕННОГО ФРИКЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ | 2021 |

|

RU2757878C1 |

| Спеченный порошковый фрикционный материал для фрикционных дисков муфты редуктора стрелочного электропривода | 2019 |

|

RU2757880C2 |

| Спеченный фрикционный материал на основе меди | 2016 |

|

RU2627138C1 |

| Порошковая смесь для получения спеченного фрикционного материала на основе меди | 2022 |

|

RU2798111C1 |

| Состав для получения спеченного фрикционного материала на основе железа для муфты сцепления | 2022 |

|

RU2789797C1 |

| Спеченный фрикционный материал на основе меди | 2017 |

|

RU2666203C1 |

| Состав спеченного фрикционного материала на основе меди с добавкой углерода, полученного методом пиролиза | 2022 |

|

RU2790560C1 |

Изобретение относится к фрикционным материалам, предназначенным для работы в узлах трения машин и механизмов в условиях жидкостного трения. Cпеченный материал на основе меди, содержащий 4-7 мас.% олова и 9-12 мас.% графита, изготовлен с использованием 35-40 мас.% железного порошка. Обеспечивается увеличение коэффициента трения, повышение стабильности момента сил трения, снижение давления чеканки, получение твердости 15-23 НВ, пористости 17-24%, а также повышение давления на материал при эксплуатации до 5 МПа и скорости скольжения до 11 м/с. 1 табл., 1 пр.

Спеченный фрикционный материал на основе меди, содержащий медь, олово и графит, отличающийся тем, что он изготовлен с использованием железного порошка при следующем соотношении компонентов, мас.%: олово - 4-7, графит - 9-12, железный порошок - 35-40, медь - остальное.

| ПРИСПОСОБЛЕНИЕ ДЛЯ ВВЕДЕНИЯ НАГРЕТОЙ СЫВОРОТКИ В КАЗЕИНОВУЮ МАССУ ПРИ ЕЕ ПОДОГРЕВАНИИ | 1930 |

|

SU21862A1 |

| Спеченный фрикционный материал на основе меди | 2016 |

|

RU2627138C1 |

| Спеченный фрикционный материал на основе меди | 2017 |

|

RU2666203C1 |

| Станок для резки кирпича-сырца | 1930 |

|

SU21790A1 |

| Порошковый фрикционный материал на основе меди | 1987 |

|

SU1498808A1 |

| 0 |

|

SU273434A1 | |

| JP 58113642 A, 06.07.1983. | |||

Авторы

Даты

2019-12-17—Публикация

2019-01-14—Подача