Изобретение относится к порошковой металлургии, в частности к фрикционным материалам, предназначенным для работы в узлах трения машин и механизмов в условиях жидкостного трения.

Известен фрикционный материал содержащий (массовая доля %): цинк 6-8, железо 0.1-0.2, свинец 2-4, графит 3-7, вермикулит 8-12, хром 4-6, сурьма 0.05-0.1, кремний 2-3, медь - остальное. Недостатком данного материала является низкий коэффициент трения и недостаточный коэффициент стабильности момента сил трения (отношение среднего момента трения к максимальному моменту трения), наличие порошка свинца, который признан экологически вредным [Патент РФ 2324756].

Известен состав фрикционного материала содержащий (массовая доля %): олово - 5-8, графит - 5-7, стальной порошок ПХ-30 - 15-20, медь - остальное [Патент РБ №21862]. К недостаткам данного материала можно отнести высокая стоимость порошка ПХ-30 и порошка меди, недостаточно высокое значение коэффициента трения.

В качестве прототипа выбран материал, имеющий следующий состав (массовая доля %): олово - 4-7, графит 9-12, порошок железа - 35-40, медь - остальное [Патент РФ №2709418]. К недостаткам данного материала можно отнести невысокое значение коэффициента трения, а также коэффициента теплопроводности.

Технической задачей изобретения является увеличение коэффициента трения, повышение стабильности момента сил трения, повышение коэффициента теплопроводности фрикционного материала.

Решение технической задачи заключается в том, что известный состав спеченного фрикционного материала на основе меди, содержащий олово, графит, порошок железа, медь, дополнительно содержит порошок нитрида алюминия с размером частиц 5-8 мкм, при следующем соотношении компонентов (массовые доли %): олово - 4-7, графит 9-12, порошок железа - 27-30, нитрид алюминия - 1-3, медь - остальное.

Введение порошка нитрида алюминия с размером частиц 5-8 мкм позволяет повысить значение коэффициента трения за счет абразивного действия самих частиц, а также модификации поверхности трения основы фрикционного материала (оловянистой бронзы) отделившимися в процессе фрикционного контакта субмикронными частицами. Экспериментальным путем установлено, что порошок нитрида алюминия, имеющий высокое значение коэффициента теплопроводности и величины удельной поверхности, контактируя с оловянистой бронзой повышает значение коэффициента теплопроводности фрикционного материала.

Результаты испытаний предлагаемого и известного материала, проведенные на инерционном стенде ИМ-58 при скорости скольжения 11 м/с, давление на фрикционный материал 5 МПа, в масляной среде при использовании диска стального из материала сталь 45 приведены в таблице.

Пример

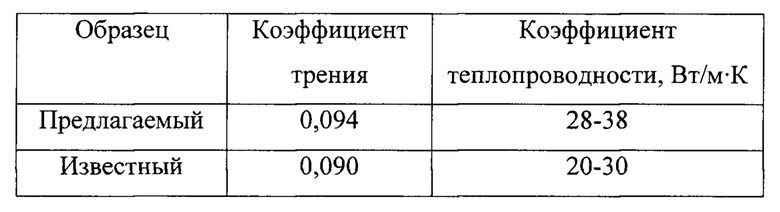

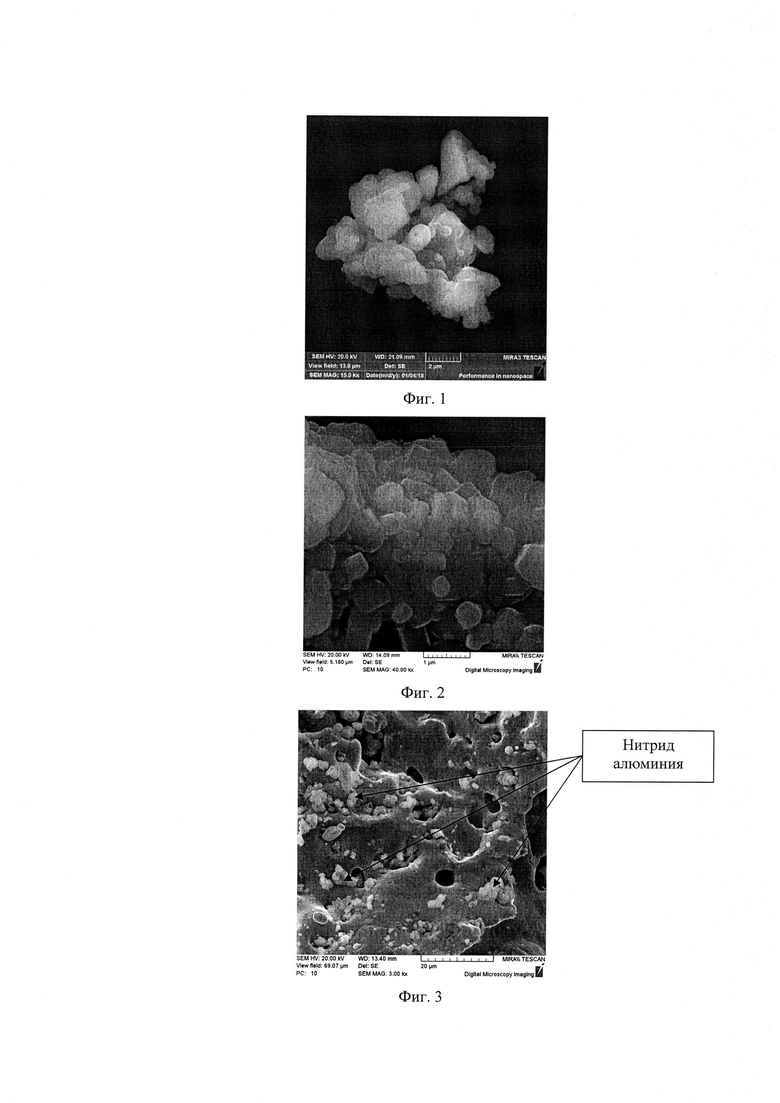

Исходные порошковый материалы (массовая доля %): медь (основа) - 53, олово - 6, графит - 10, железный порошок - 29; нитрид алюминия - 2 смешивают в смесителе в течение 50-60 минут. Порошок нитрида алюминия представляется в виде агломерата средним размером 7 мкм, состоящим из субмикронных частиц размером до 500 нм (Фиг. 1, 2). Полученный порошковый фрикционный материал напекают на стальную основу в защитной атмосфере при температуре 720-740°С. Напеченный фрикционный материал на основе меди уплотняется усилием 1400 кН на прессе с одновременным выдавливанием маслоотводящих каналов и пазов, с последующим спеканием под нагрузкой 0,1 кН в защитной атмосфере при температуре 780°С в течение двух часов. После спекания фрикционного материала, частицы нитрида алюминия равномерно располагаются на поверхности основы фрикционного материала (оловянистой бронзы) (Фиг. 3).

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав спеченного фрикционного материала на основе меди | 2022 |

|

RU2800902C1 |

| Спеченный фрикционный материал на основе меди | 2016 |

|

RU2627138C1 |

| Спеченный порошковый фрикционный материал для фрикционных дисков муфты редуктора стрелочного электропривода | 2019 |

|

RU2757880C2 |

| Спеченный фрикционный материал на основе меди | 2017 |

|

RU2666203C1 |

| Порошковая смесь для получения спеченного фрикционного материала на основе меди | 2022 |

|

RU2798111C1 |

| СПЕЧЕННЫЙ ФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 2021 |

|

RU2767936C1 |

| Спеченный фрикционный материал на основе меди | 2019 |

|

RU2709418C1 |

| Состав спеченного фрикционного материала на основе меди с добавкой углерода, полученного методом пиролиза | 2022 |

|

RU2790560C1 |

| СОСТАВ СПЕЧЕННОГО ФРИКЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ | 2021 |

|

RU2773772C1 |

| Способ получения фрикционного изделия | 2022 |

|

RU2802496C1 |

Изобретение относится к порошковой металлургии, в частности к спеченным фрикционным материалам на основе меди для работы в узлах трения машин и механизмов в условиях наличия смазки. Спеченный фрикционный материал на основе меди, содержащий, мас.%: олово 4-7, графит 9-12, порошок железа 27-30, порошок нитрида алюминия 1-3, медь - остальное. Размер частиц нитрида алюминия составляет 5-8 мкм. Обеспечивается повышение коэффициента трения и коэффициента теплопроводности. 3 ил., 1 табл., 1 пр.

Состав спеченного фрикционного материала на основе меди, содержащий медь, олово, порошок железа и графит, отличающийся тем, что дополнительно содержит порошок нитрида алюминия с размером частиц 5-8 мкм при следующем соотношении компонентов, мас.%: олово 4-7, графит 9-12, порошок железа 27-30, порошок нитрида алюминия 1-3, медь - остальное.

| Спеченный фрикционный материал на основе меди | 2019 |

|

RU2709418C1 |

| ПОРОШКОВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2010 |

|

RU2436857C1 |

| Спеченный фрикционный материал на основе меди | 2017 |

|

RU2666203C1 |

| СПЕЧЕННЫЙ ФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 2015 |

|

RU2599070C1 |

| US 5972070 A1, 26.10.1999 | |||

| JP 2000096037 A, 04.04.2000 | |||

| WO 1999020806 A1, 29.04.1999. | |||

Авторы

Даты

2021-10-22—Публикация

2021-03-23—Подача