Изобретение относится к порошковой металлургии, в частности, к фрикционным материалам, предназначенным для работы в узлах трения машин и механизмов в условиях жидкостного трения.

Известен фрикционный материал содержащий (массовая доля %): цинк 6-8, железо 0.1-0.2, свинец 2-4, графит 3-7, вермикулит 8-12, хром 4-6, сурьма 0.05-0.1, кремний 2-3, медь - остальное. Недостатком данного материала является низкий коэффициент трения и недостаточный коэффициент стабильности момента сил трения (отношение среднего момента трения к максимальному моменту трения), наличие порошка свинца, который признан экологически вредным [RU 2324756 С1, 2008].

Известен состав фрикционного материала содержащий (массовая доля %): олово - 5-8, графит - 5-7, стальной порошок ПХ-30 - 15-20, медь - остальное [BY 21862 С1, 2016]. К недостаткам данного материала можно отнести высокая стоимость порошка ПХ-30 и порошка меди, недостаточно высокое значение коэффициента трения.

В качестве прототипа выбран материал, имеющий следующий состав (массовая доля %): олово - 4-7, графит - 9-12, порошок железа - 35-40, медь - остальное [RU 2709418 С1, 2019]. К недостаткам данного материала можно отнести невысокое значение коэффициента трения, невозможность повышения удельного давления и скорости скольжения при работе фрикционного материала.

Технической задачей изобретения является увеличение коэффициента трения, повышение стабильности момента сил трения, снижение давления формирования маслоотводящих каналов и пазов в процессе пластической деформации материала, повышение прочность соединения фрикционного материала со стальной основой, а также эффективности приработки.

Решение технической задачи заключается в том, что известный спеченный фрикционный материал на основе меди, содержащий олово, графит, порошок железа, медь, дополнительно содержит порошок оксида кремния фракцией 5-10 мкм, при следующем соотношении компонентов (массовые доли %): олово - 4-7, графит - 9-12, порошок железа - 27-30, оксид кремния - 2-4, медь - остальное.

Введение порошка оксида кремния фракцией 5-10 мкм позволяет повысить значение коэффициента трения за счет абразивного действия самих частиц, что в свою очередь повышает стабильность момента сил трения. Использование мелкодисперсного керамического порошка оксида кремния позволяет снизить давление формирования маслоотводящих каналов и пазов в процессе пластического деформирования, за счет уменьшения количества более прочного порошка железа, пластичным порошком меди. Кроме того, увеличение содержания порошка меди позволяет повысить прочность соединения фрикционного материала со стальной основой, покрытой гальваническим слоем меди. Экспериментальным путем установлено, что использование вышеприведенной добавки снизить количество циклов приработки материала, с установлением стабильного значения коэффициента трения.

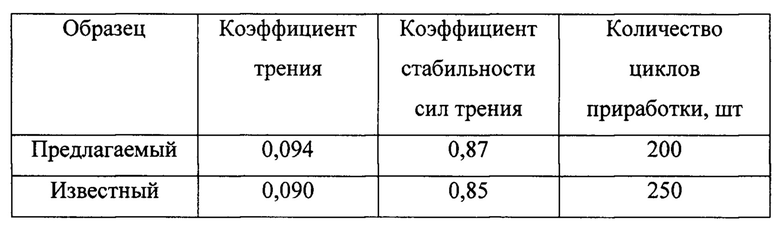

Результаты испытаний предлагаемого и известного материала, проведенные на инерционном стенде ИМ-58 при скорости скольжения 11 м/с, давление на фрикционный материал 5 МПа, в масляной среде при использовании диска стального из материала сталь 45 приведены в таблице.

Пример конкретного выполнения, подтверждающий возможность осуществления заявленного изобретения:

Исходные порошковые материалы (массовая доля %): медь (основа) - 52, олово - 6, графит - 10, железный порошок - 29; оксид кремния - 3 смешивают в смесителе в течение 50-60 минут. Полученный порошковый фрикционный материал напекают на стальную основу в защитной атмосфере при температуре 720-740°С. Напеченный фрикционный материал на основе меди уплотняется усилием 1400 кН на прессе с одновременным выдавливанием маслоотводящих каналов и пазов, с последующим спеканием под нагрузкой 0,1 кН в защитной атмосфере при температуре 780°С в течение двух часов.

Осуществленный технологический процесс с использованием разработанного фрикционного материал на основе меди позволил снизить себестоимость фрикционного диска до 8%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав спеченного фрикционного материала на основе меди | 2022 |

|

RU2800902C1 |

| СОСТАВ СПЕЧЕННОГО ФРИКЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ | 2021 |

|

RU2773772C1 |

| СОСТАВ СПЕЧЕННОГО ФРИКЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ | 2021 |

|

RU2757878C1 |

| Спеченный фрикционный материал на основе меди | 2016 |

|

RU2627138C1 |

| Спеченный фрикционный материал на основе меди | 2019 |

|

RU2709418C1 |

| Порошковая смесь для получения спеченного фрикционного материала на основе меди | 2022 |

|

RU2798111C1 |

| Спеченный порошковый фрикционный материал для фрикционных дисков муфты редуктора стрелочного электропривода | 2019 |

|

RU2757880C2 |

| Состав спеченного фрикционного материала на основе меди с добавкой углерода, полученного методом пиролиза | 2022 |

|

RU2790560C1 |

| Спеченный фрикционный материал на основе меди | 2017 |

|

RU2666203C1 |

| Способ получения фрикционного изделия | 2022 |

|

RU2802496C1 |

Изобретение относится к порошковой металлургии, в частности, к фрикционным материалам, предназначенным для работы в узлах трения машин и механизмов в условиях наличия смазки. Спеченный материал на основе меди содержащий олово, графит, порошок железа, дополнительно содержит порошок оксида кремния фракцией 5-10 мкм, при следующем соотношении компонентов, мас. доли в %: олово - 4-7, графит 9-12, порошок железа - 27-30, порошок оксида кремния - 2-4, медь - остальное. Обеспечивается увеличение коэффициента трения, повышение стабильности момента сил трения, снижение давления формирования маслоотводящих каналов и пазов в процессе пластической деформации материала, повышение прочность соединения фрикционного материала со стальной основой, а также эффективности приработки. 1 табл.

Спеченный фрикционный материал на основе меди, содержащий медь, олово, графит, порошок железа, отличающийся тем, что дополнительно содержит порошок оксида кремния фракцией 5-10 мкм при следующем соотношении компонентов, мас. доли в %: олово - 4-7, графит - 9-12, порошок железа - 27-30, порошок оксида кремния - 2-4, медь - остальное.

| Спеченный фрикционный материал на основе меди | 2019 |

|

RU2709418C1 |

| Станок для резки кирпича-сырца | 1930 |

|

SU21790A1 |

| ПОРОШКОВЫЙ АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 2002 |

|

RU2223341C1 |

| KR 1020110074003 A, 30.06.2011 | |||

| CN 102605209 A, 25.07.2012. | |||

Авторы

Даты

2022-03-22—Публикация

2021-08-31—Подача