Изобретение относится к области черной металлургии, а именно к переработке железистых гидратных кеков с получением металлизованных окатышей.

Известен способ переработки железных кеков медно-никелевого производства, включающий агломерационный обжиг с восстановителем и флюсом и последующую плавку агломерата, отличающийся тем, что, с целью повышения извлечения цветных и благородных металлов в файнштейн, агломерационный обжиг ведут при 1100 - 1200°С при содержании восстановителя и флюса в шихте в количестве 10 - 15% от массы железного кека, а плавку агломерата осуществляют в конвертере на стадии варки файнштейна (RU № 1 718 548, МПК C22B 7/00, опубл. 28.02.1994).

Патент № 1 718 548 выбран в качестве наиболее близкого аналога.

Технической проблемой, присущей приведенному аналогу, является низкий уровень металлического железа в получаемом агломерате.

Технической проблемой, решаемой заявляемым изобретением, является переработка железистого кека никелевого производства и получение из него металлизованных окатышей с повышенным содержанием никеля, пригодных для использования в черной металлургии в качестве легирующего компонента взамен лома из нержавеющей стали.

Технический результат заключается в создании способа переработки железистых кеков никелевого производства с получение металлизованных окатышей с повышенным содержанием никеля, пригодных для использования в черной металлургии.

Указанный технический результат достигается тем, что способ переработки железистого гидратного кека согласно изобретению кек смешивают со связующим, образуя шихту, которую увлажняют до 20-30 % влажности, после чего окатывают до формирования окатышей, далее окатыши из железистого кека сушат до влажности не более 10 % влаги при температуре не более 300 °С, затем подвергают окислительному обжигу при температуре 800-1100 °С, окисленные окатыши охлаждают до температуры не более 400 °С, смешивают с углеродным восстановителем в количестве не менее 15% от массы сухих окатышей и подают на восстановительный обжиг при температуре 1100-1350 °С, образуя продукт восстановления.

При этом полученные окатыши из железистого гидратного кека, содержащат железо, никель, согласно изобретению имеют следующее соотношение компонентов, мас. %:

В качестве связующего может быть использован бентонит.

В частности, бентонит применен в количестве 0,5-2% от сверх массы железистого кека.

Содержание влаги исходного железистого кека может быть 0-40%.

В случае, если исходный железистый кек имеет влажность более 8%, то перед переработкой он может сушиться до остаточной влажности 0-8%.

В частности, исходный железистый кек сушится при температуре до 300 °С.

Железистый кек влажностью 0-8% может подаваться на операцию дробления.

По окончанию дробления кек может быть разделен на фракции.

Фракция может быть выделена методом классификации.

В частности, фракция может быть выделена методом классификации, а именно грохочением.

В частности, фракция может быть выделена методом классификации, а именно воздушной классификацией.

Кек размером более А может быть отправлен на повторное дробление, а размером менее А может быть смешан со связующим.

Шихту могут окатывать 20-60 минут.

Окислительный обжиг могут проводить 60-120 минут.

Восстановительный обжиг могут проводить не менее 40 минут.

В частности, время окатывания, окислительного и восстановительного обжигов может быть отличным, что вызвано различными параметрами процессов (такими как скорость, выбранная температура).

По окончанию окатывания кек может быть разделен на фракции, которая может быть выделена методом классификации.

Кек размером не менее В может быть отправлен на операцию сушки.

В частности, размер А и В определены применяемым оборудованием.

В частности, размер А может быть 20 мм.

В частности, размер А может быть 8 мм.

В частности, размер В может быть 8 мм.

В частности, размеры В может быть 3 мм.

В качестве углеродного восстановителя может быть применена коксовая мелочь.

В качестве углеродного восстановителя может быть применен уголь.

Исходный железистый кек может подаваться на операцию сушки с помощью шнекового питателя.

Исходный железистый кек может подаваться на операцию сушки с помощью вибрационного питателя.

Шихта может увлажняться в грануляторе.

Продукт дробления могут сепарировать для отделения целевых металлизованных окатышей от частиц золы и шлака методом магнитной сепарации.

Продукт дробления могут сепарировать для отделения целевых металлизованных окатышей от частиц золы и шлака методом классификации.

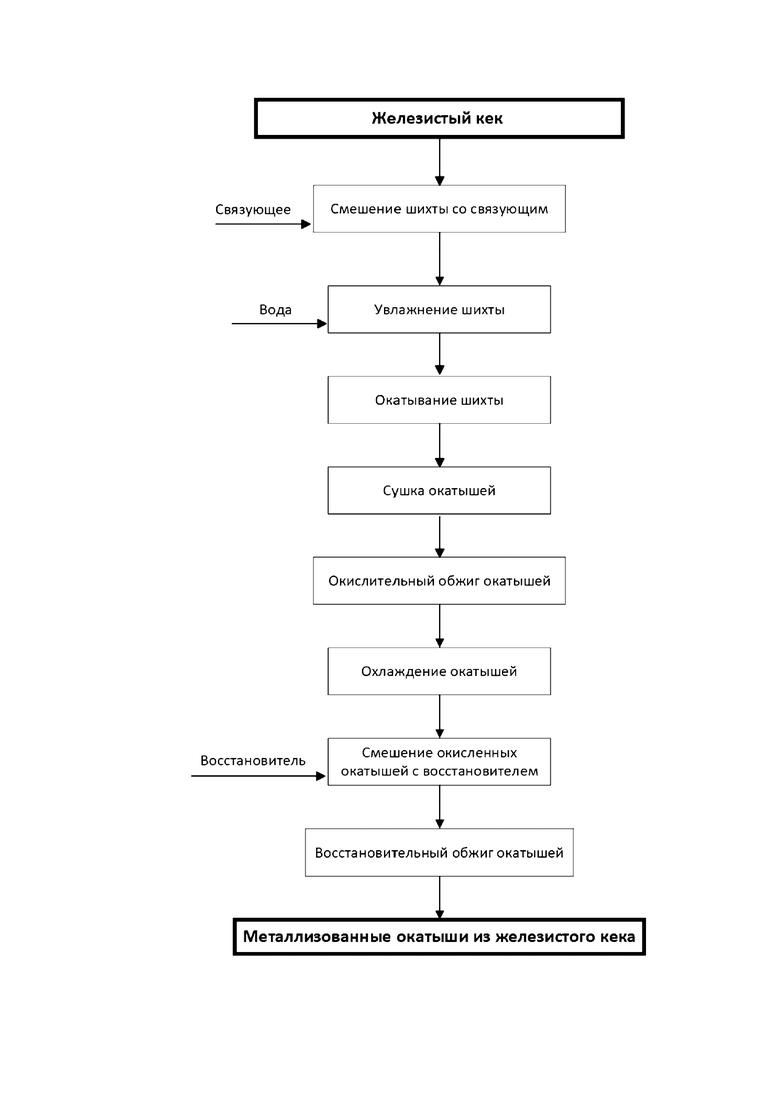

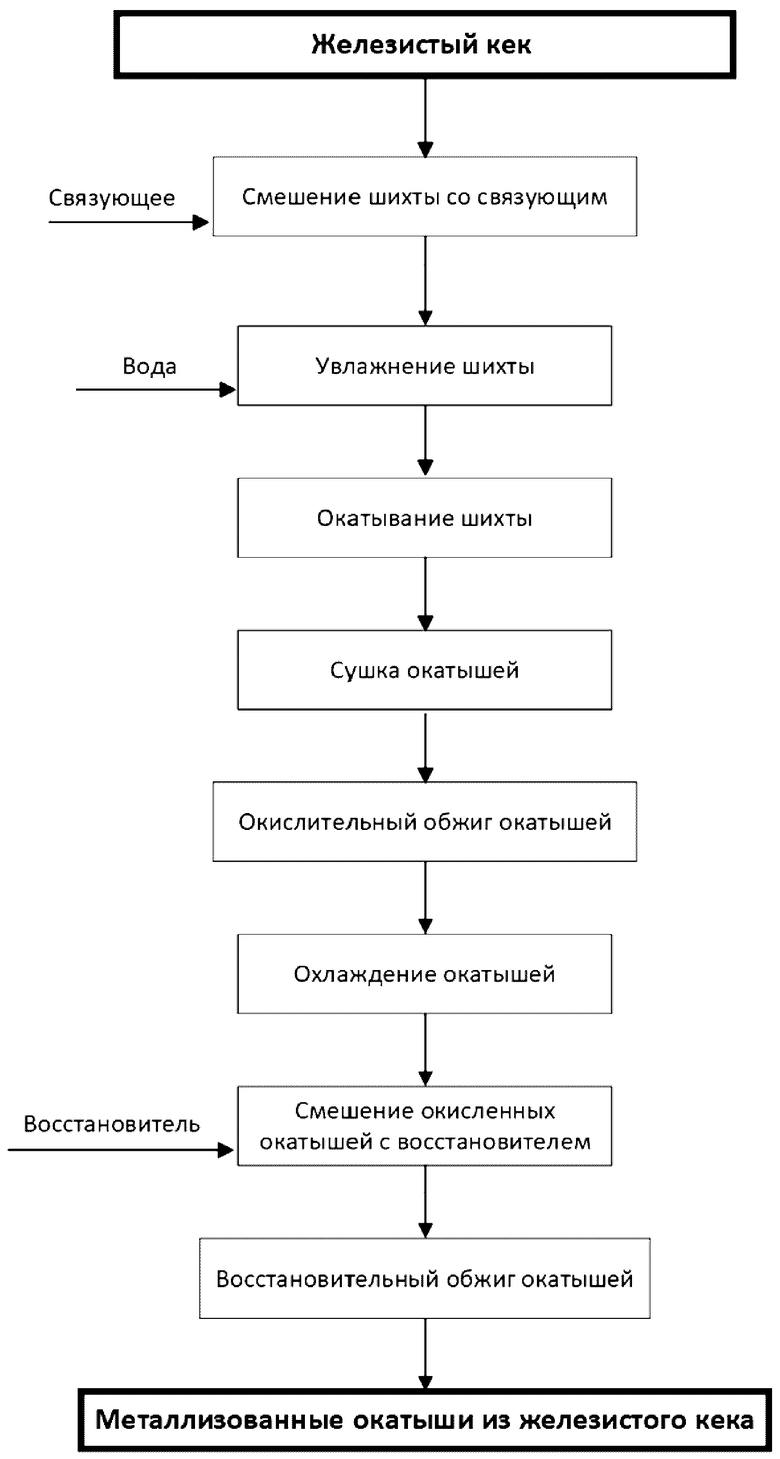

Предложенное изобретение иллюстрируется чертежами.

На фиг. 1 - Принципиальная схема процесса переработки кека и получения металлизированных окатышей.

Способ переработки железистого гидратного кека осуществляется следующим образом. Железистый кек смешивают со связующим, образуя шихту для дальнейшего окомкования, так как без связующего окатыш будет недостаточно прочным. В качестве связующего может быть использован бетонит в количестве 0,5-2% сверх массы железистого кека.

Далее шихта отправляется на операцию окатывания. Шихта увлажняется до влажности 20-30% и окатывается до формирования окатышей. Шихта может увлажняться, например, в грануляторе, и окатывается, например, в течении 20-60 минут. Влажность менее 20% и более 30% не допустима, что обусловлено невозможностью получения окатышей из-за недостаточной влажности для окатывания заявленного материала или переизбыточной влажности материала. Далее окатыши из железистого кека сушат до влажности не более 10% влаги при температуре не более 300 °С. В случае применения окатышей влажностью более 10% они могут быть разрушены при дальнейшем окислительном обжиге. Температура не более 300 °С выбрана потому что при большей температуре сушки происходит разрушение окатышей. Очевидно, что сушка может производится от 0 °С, вопрос будет в необходимой скорости, которая будет зависеть от температуры сушки.

После сушки окатышей из железистого кека подвергают окислительному обжигу при температуре 800-1100 °С, например, в течении 60-120 минут с целью снижения содержания серы. Проведение окислительного обжига менее 800 °С приведет к невозможности достижения минимального содержания серы в окатыше, а более 1100 °С приведет к размягчению материала окатыша и, как следствие, его сплавлению. Химический состав окатышей после окислительного обжига - Fe 50-68%; Ni 1-5%; Остальное 27-49%.

Окисленные окатыши охлаждают до температуры не более 400 °С и смешивают с углеродным восстановителем в количестве не менее 15 % от массы сухих окатышей, в качестве которого может быть применена коксовая мелочь или уголь, и подают на восстановительный обжиг. Охлаждение до температуры не более 400 °С обусловлено температурой воспламенения и детонации восстановителя. Углеродный восстановитель применяют в количестве не менее 15 % от массы сухих окатышей, так как применение менее 15% не позволит достичь минимально необходимой доли металлизации материала, не менее 80 %, а верхняя граница не указана, потому что ей ограничивается только экономической эффективностью процесса.

Восстановительный обжиг при температуре 1100-1350 °С, при этом образуется продукт восстановления. Температура обжига обозначена диапазоном, потому что при температуре менее 1100 °С не происходит процесса металлизации материала, а более 1350 °С приводит к размягчению материала окатыша и, как следствие, его сплавлению. Длительность восстановительного обжига может быть не менее 40 минут, так как оно при длительности обжига менее 40 минут доля металлизации не достигает минимально необходимого значения - 80 %, а верхняя граница не указана, потому что ей ограничивается только экономической эффективностью процесса.

Время окатывания, окислительного и восстановительного обжигов может быть отличным от указанных интервалов, что вызвано различными параметрами процессов (такими как скорость, выбранная температура), обусловленных различным применяемым оборудованием .

Химический состав окатышей после восстановительного обжига - Fe мет. 60-90 %; Fe 75-95 %; Ni 1-5 %; Остальное 0-24 %.

Fe - общее содержание железа в окатыше после восстановительного обжига;

Fe мет - содержание Fe перешедшего в металлическую форму.

В процессе восстановительного обжига железо общее Fe, которое находится в исходном материале в форме оксида железа Fe2O3 и восстанавливается до железа металлического Fe мет в процессе восстановления, причем металлизация железа составляет не менее 80%, что является лимитирующим фактором технологии.

В железистом кеке бывают различные примеси, чем объяснено процентное содержание остальных веществ в составе готовых окатышей из железистых кеков. Под остальным понимаются неизбежные примеси. Содержание неизбежных примесей не должно превышать 24%. В данной заявке целевыми показателями является содержание в окатышах железа и никеля, в связи с чем внимание сфокусировано на них.

Исходный железистый кек бывает с содержанием влаги менее 8%, например, 6-8%, тогда кек сразу же отправляется в процесс переработки, а бывает, что влажность кека более 8%, например, составляет 10-40%, в таком случае исходный железистый кек перед переработкой с помощью, например, шнекового или вибрационного питателя подается на операцию сушки, которая может проводиться при температуре до 300 °С до остаточной влажности 0-8%. Указанный диапазон температур сушки выбран исходя из способности материала агрегироваться при более высоких температурах, что негативно отражается на процессе окатывания.

Кек влажностью 0-8% могут подавать на операцию дробления с целью разрушения образовавшихся из кека крупных агломератов размером более А, в том числе возникающих после сушки, в случае, если кек не превышает размера А, то его смешивают со связующим и начинают перерабатывать.

После дробления подробленный кек размером более А мм возвращают на повторное дробление, а размером менее А мм смешивают со связующим, образуя шихту. Размер А определяется исходя из применяемого оборудования и может быть, например, 8 мм, 20 мм или другим. Куски кека более А после дробления могут быть выделены методом классификации, например, грохочения или воздушной классификации.

В случае спекания окатышей из железистокого кека из них может быть выделена фракция не менее В, которая в дальнейшем будет направлена на операцию сушки. Фракция не менее В может быть выделена методом классификации, например, грохочения или воздушной классификации.

Продукт восстановления дробят для разрушения образовавшихся спеков. После дробления продукт сепарируют для отделения целевых металлизованных окатышей от частиц золы и шлака. Сепарация может быть выполнена методом классификации или с помощью метода магнитной сепарации.

Состав окатышей из железистого кека медно-никелевого производства после его переработки включает следующе соотношение компонентов, мас. %:

Благодаря применению железистого кека и получению из него металлизованных окатышей с повышенным содержанием никеля и высоким содержанием железа железистый кек стало возможно применять в черной металлургии в качестве легирующего компонента взамен лома из нержавеющей стали, причем на выходе получается сталь с улучшенными физико-механическими свойствами.

Замещением никелесодержащего лома путем применения железистого кека появилась возможность снизить себестоимости стали, при этом перерабатывается отход производства, который ранее складировался.

Железистый кек открыт в качестве источника дополнительного ресурса железосодержащего и никелесодержащего сырья.

Примером реализации может быть способ переработки железистого гидратного кека, в начальный этап которого поступает кек влажностью 8%, который смешали со связующим, при этом образовалась шихта, которую увлажнили до значения влажности 28% и осуществили окатывание до формирования окатышей. Далее окатыши высушили до 8 % влаги при температуре 160 °С, затем подвергли окислительному обжигу при температуре 1000 °С, чем снизили содержание серы. Окисленные окатыши охладили до температуры 200 °С, смешали с углеродным восстановителем в количестве 35% от массы сухих окатышей и подали на восстановительный обжиг при температуре 1350 °С, при этом образовался продукт восстановления. При этом получен состав окатышей из железистого гидратного кека, содержащий следующее соотношение компонентов, мас. %:

Дополнительно, так как кек был слипшийся его перед смешением со связующим подали на операцию дробления по окончанию которой кек размером А более 8 мм вернули на повторное дробление, а размером А менее 8 мм смешали со связующим. Окатыши сформировались за 60 минут, но также частично слиплись, поэтом из них выделили фракцию размером В, который был не менее 3 мм. Окислительный и восстановительный обжиги проводили в течении 60 минут. А после переработки продукт восстановления раздробили для разрушения образовавшихся спеков и отсепарировали для отделения целевых металлизованных окатышей от частиц золы и шлака.

Примером реализации может быть способ переработки железистого гидратного кека, в начальный этап которого поступает кек влажностью 4%, который смешали со связующим, в качестве которого применен бетонит в количестве 1% от сверх массы железистого кека, при этом образовалась шихта. Шихту увлажнили до значения влажности 28% и осуществили окатывание до формирования окатышей. Далее окатыши высушили до 5 % влаги при температуре 80 °С, затем подвергли окислительному обжигу при температуре 900 °С, чем снизили содержание серы. Окисленные окатыши охладили до температуры 100 °С, смешали с углеродным восстановителем, в качестве которого применена коксовая мелочь, в количестве 20% от массы сухих окатышей и подали на восстановительный обжиг при температуре 1200 °С, при этом образовался продукт восстановления, который раздробили для разрушения образовавшихся спеков и отсепарировали для отделения целевых металлизованных окатышей от частиц золы и шлака. При этом получен состав окатышей из железистого гидратного кека, содержащий следующее соотношение компонентов, мас. %:

Таким образом, описанным изобретением обеспечена возможность переработки железистых кеков медно-никелевого производства для применения в черной металлургии и возможность получения из него металлизованных окатышей с повышенным содержанием никеля, пригодных для использования в черной металлургии в качестве легирующего компонента взамен лома из нержавеющей стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКОМКОВАННОГО МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2458158C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2006 |

|

RU2329312C2 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ТИТАНОМАГНЕТИТОВЫХ КОНЦЕНТРАТОВ С ПОЛУЧЕНИЕМ ЖЕЛЕЗНЫХ ГРАНУЛ И ТИТАНОВАНАДИЕВОГО ШЛАКА | 2008 |

|

RU2399680C2 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОГО ОБОГАЩЕНИЯ КОМПЛЕКСНЫХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1994 |

|

RU2087542C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗНЫХ КЕКОВ МЕДНО-НИКЕЛЕВОГО ПРОИЗВОДСТВА | 1989 |

|

SU1718548A1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЕЦСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2007 |

|

RU2359045C2 |

| Способ прямого получения железа из фосфористых железных руд | 1982 |

|

SU1073288A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКСИДНЫХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2013 |

|

RU2525394C1 |

| СПОСОБ ПЕРЕРАБОТКИ НИКЕЛЬСОДЕРЖАЩЕГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2004 |

|

RU2280704C1 |

| Способ подготовки марганцевого сырья к плавке для производства ферросплавов | 1984 |

|

SU1194904A1 |

Изобретение относится к области черной металлургии, а именно к получению металлизованных окатышей из железистого кека никелевого производства. Железистый кек никелевого производства смешивают со связующим с образованием шихты, которую увлажняют до 20-30% влажности, после чего окатывают до формирования окатышей. Окатыши сушат до влажности не более 10% влаги при температуре не более 300°С и затем подвергают окислительному обжигу при температуре 800-1100°С. Окатыши охлаждают до температуры не более 400°С, смешивают с углеродным восстановителем в количестве не менее 15% от массы сухих окатышей и подают на восстановительный обжиг при температуре 1100-1350°С. Полученные окатыши содержат железо, никель и имеют следующее соотношение компонентов, мас.%: Fe 70,0-95,0; Ni 1,0-5,0; неизбежные примеси – остальное. Обеспечивается переработка железистых кеков никелевого производства с получением металлизованных окатышей с повышенным содержанием никеля, пригодных для использования в черной металлургии. 2 н. и 7 з.п. ф-лы, 1 ил.

1. Способ получения металлизованных окатышей из железистого кека никелевого производства, характеризующийся тем, что

кек смешивают со связующим, образуя шихту, которую увлажняют до 20-30% влажности, после чего окатывают до формирования окатышей,

далее окатыши из железистого кека сушат до влажности не более 10% влаги при температуре не более 300°С,

затем подвергают окислительному обжигу при температуре 800-1100°С,

окатыши охлаждают до температуры не более 400°С, смешивают с углеродным восстановителем в количестве не менее 15% от массы сухих окатышей и подают на восстановительный обжиг при температуре 1100-1350°С.

2. Металлизованные окатыши из железистого кека никелевого производства, полученные способом по п. 1, содержащие железо, никель, отличающиеся тем, что имеют следующее соотношение компонентов, мас.%:

3. Способ по п. 1, отличающийся тем, что в качестве связующего использован бентонит в количестве 0,5-2% от сверхмассы железистого кека.

4. Способ по п. 1, отличающийся тем, что в случае, если исходный железистый кек имеет влажность более 8%, то перед переработкой его сушат до остаточной влажности 0-8%.

5. Способ по п. 4, отличающийся тем, что железистый кек влажностью 0-8% после сушки подают на операцию дробления.

6. Способ по п. 5, отличающийся тем, что по окончании дробления кек размером А, равным 8 мм или 20 мм, классифицируют, причем кек размером более А возвращают на повторное дробление, а размером менее А смешивают со связующим.

7. Способ по п. 1, отличающийся тем, что по окончании окатывания кек классифицируют.

8. Способ по п. 1, отличающийся тем, что металлизованные окатыши из железистого кека никелевого производства отделяют от частиц золы и шлака методом магнитной сепарации.

9. Способ по п. 1, отличающийся тем, что металлизованные окатыши из железистого кека никелевого производства отделяют от частиц золы и шлака методом классификации.

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗНЫХ КЕКОВ МЕДНО-НИКЕЛЕВОГО ПРОИЗВОДСТВА | 1989 |

|

SU1718548A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗИСТОГО КЕКА, СОДЕРЖАЩЕГО ЦВЕТНЫЕ МЕТАЛЛЫ | 2004 |

|

RU2258088C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗИСТОГО КЕКА | 2003 |

|

RU2233894C1 |

| Способ переработки железистого кека | 1984 |

|

SU1203121A1 |

| ЭЛЕКТРИЧЕСКАЯ ЛАМПА С ПРИСПОСОБЛЕНИЕМ, ПРЕДНАЗНАЧЕННЫМ ДЛЯ ИСПОЛЬЗОВАНИЯ ЕЕ БЕЗ ПЕРЕКАЛА ПОСЛЕ РАЗРЫВА НИТИ И ПОСЛЕДУЮЩЕГО ЕЕ СПАИВАНИЯ | 1925 |

|

SU3408A1 |

Авторы

Даты

2023-06-22—Публикация

2022-08-05—Подача