;о ;о

.

Изобретение относится к металлургии, в частности к способам подготовки марганцевого сьфья к электрометаллургическому переделу.

Целью изобретения является получение металлизованного продукта, обеспечивающего повышение извлечения марганца в сплав.

При обжиге марганцевого сырья в восстановительной атмосфере, например в шахтной печи, термическая обработка сырья ведется в две стадии: на первой - при температуре 800-850°С в течение 3-5 ч, а на второй - при 1100-1200 С в течение 10-20 мин.

Применение термической обработки в две стадии обусловлено особенностями химико-минералогического состава и структуры марганцевого сьрфья, связанные с егр вулканогенно-осадочным происхождением, определившим его гидратную природу, нестехиометричный состав, метастабильное состояние. В результате такой термической обработки рудное вещество вначале теряет максимум влаги переходя в соединение с дефицитом кислорода, непосредственно связанного с марганцем и кремнием. С повышением температуры образовавшиеся соединения диспропорционируют на металлическую и окисную фазы. Содержание металлической фазы составляет около 15-20%.

Необходимость первой стадии термической обработки марганцеворудного сьфья в температурном интервале 800-850 С с экспозицией в восстановительной атмосфере в течение 3-5 ч определяется тем, что при данных условиях окспериментально установлены максимум удаления структурно-связанной влаги и появление в продуктах низших металлообразующих окислов марганца и кремния.

Обжиг при температуре ниже 800°С сохраняет в материале (рудном веществе) связанную влагу и способствуе образованию прочных кислородных соединений марганца и кремния на следующей более высокотемпературной стадии термической обработки.

Нагрев до температуры Bbmie 850°С без соответствующей вьщержки также приводит к образованию стабильных окислов (Мп и SiOg), которые присутствуют в свободном состоянии и в

949042

виде силикатных соединений и не являются в даннь1х условиях металлообразующими фазами.

При вьщержке в температурном интервале 800-850 С менее 3 ч полное удаление связанной влаги не происходит, а ее остатки в дальнейшем способствуют развитию окислительных реакций. Экспериментально установлено, что для завершения процессов дегидратации достаточна 5-часовая выдержка материала в указанном температурном интервале. Таким образом, увеличение длительности нагрева бо(5 лее 5 ч нецелесообразна.

Обжиг на следующей более высокотемпературной стадии в интервале 1100-1200°С и вьщержке 10-20 мин обеспечивает частичную металлизацию 20 рудного вещества за счет образования, а затем и диспропорционирования максимального количества низпшх окислов.

Экспериментально установлено, что 25 нагрев до температуры ниже 1100 С является недостаточным для названного процесса.

Учитывая высокую скорость кристаллохимических преобразований при .JQ 1100-1200 С, длительность изотермической выдержки в этом интервале, необходимая и достаточная для протекания описанных реакций, составляет 10-20 мин.

Полученный при температуре не ме нее 1100°С и выдержке 10-20 мин

частично металлизованный продукт может поступать непосредственно в ферросплавную руднотермическую печь, где пройдет его дальнейший нагрев, плавление и восстановление. Учитывая, что восстановительно-тепловая обработка может проводиться в агрегате, достаточно удаленном от ферросплавной печи, следует ограничить температуру нагрева 1200 С, что меньше температуры размягчения сьфья. В этом случае ликвидируется опасность разрушения окускованного материала, настьшеобразование в агрегате для восстано вительно-тепловой обработки.

Способ осуществляется следующим образом.

Тонкоизмельченное марганцевое сьфье смешивают со связующим и окус55 ковывают окатыванием и,пи брикетированием. Окускованное до размера более 8 мм (по УСЛОВИЯМ газопроницаемости обжиговых и плавильных уст3

ройстч) сырье подают в шахтную печь где оно последовательно проходит зоны сушки для полимеризации связующего, зону нагрева до 800-850 С с пребыванием в ней материала в течение 3-5 ч, aoiry нагрева до 11001200 С, обеспечивающую пребывание в ней материала в течение 10-20 мин .Для создания восстановительной атмосферы может использоваться отходящий газ ферросплавных печей. Возможна комбинация шахтной и ферросплавной печей.

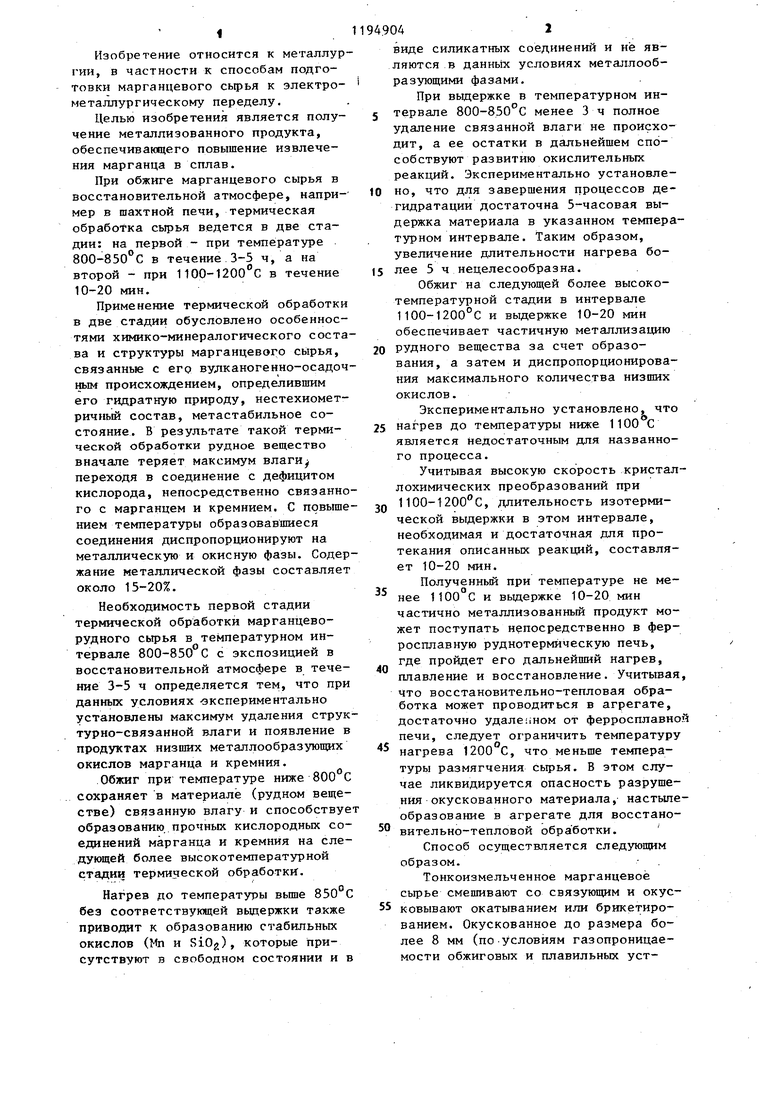

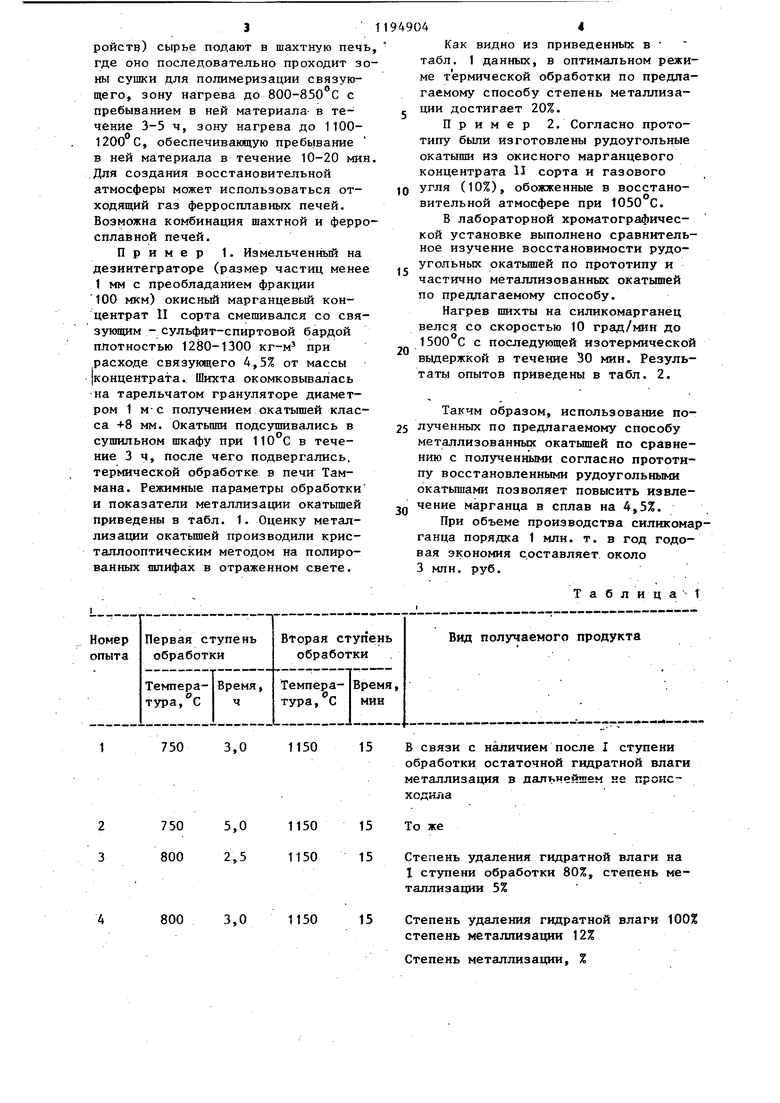

Пример 1. Измельченный на дезинтеграторе (размер частиц менее 1 мм с преобладанием фракции 100 мкм) окисньй марганцевый концентрат II сорта смешивался со связующим - сульфит-спиртовой бардой плотностью 1280-1300 кг-м при расходе связующего 4,5% от массы концентрата. Шихта окомковывалась на тарельчатом грануляторе диаметром 1 м-с получением окатышей класса +8 мм. Окатьгаи подсушивались в сушильном шкафу при 110°С в течение 3ч, после чего подвергались, термической обработке в печи Таммана. Режимные параметры обработки и показатели металлизации окатьш1ей приведены в табл. 1. Оценку металлизации окатьш1ей производили кристаллооптическим методом на полированных шлифах в отраженном свете.

949044

Как видно из приведенных в табл. 1 данных, в оптимальном режиме термической обработки по предлагаемому способу степень металлиза, ции достигает 20%.

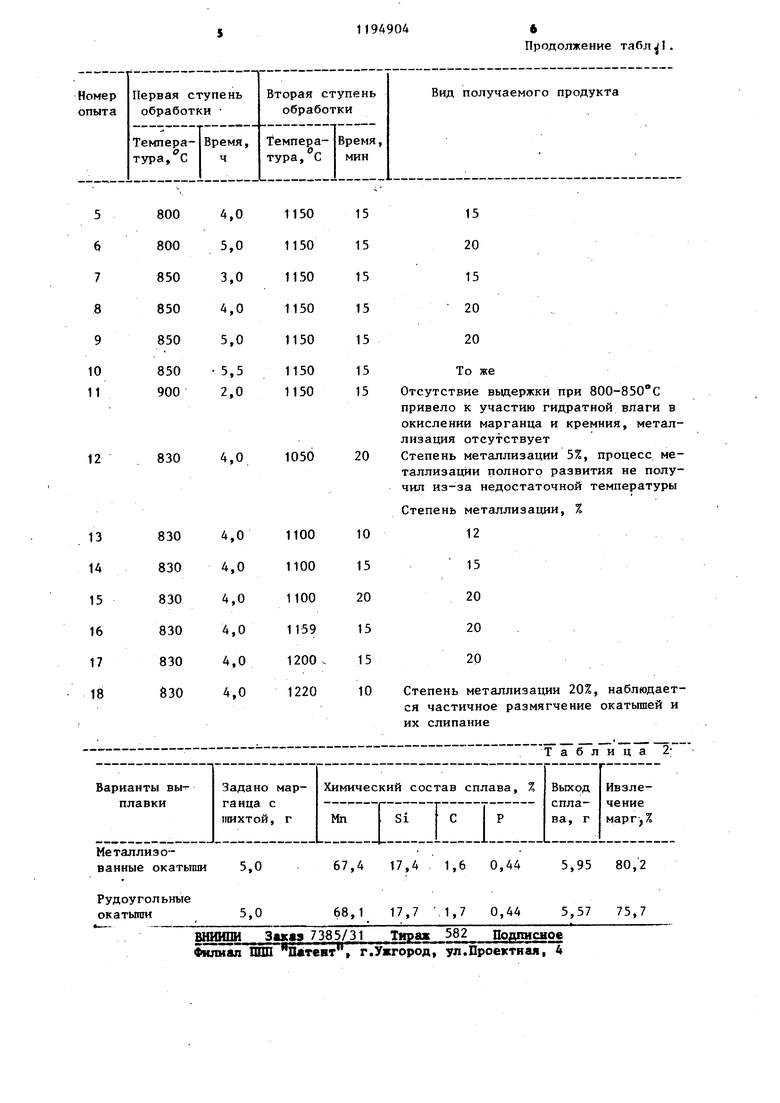

Пример 2. Согласно прототипу бьти изготовлены рудоугольные окатыши из окисного марганцевого концентрата II сорта и газового угля (10%), обожженные в восстановительной атмосфере при 1050 С.

В лабораторной хроматографической установке выполнено сравнительное изучение восстановимости рудоугольных окатьппей по прототипу и частично металлизованных окатышей по предлагаемому способу.

Нагрев шихты на силикомарганец велся со скоростью 10 град/мин до 1500 С с последующей изотермической

20 выдержкой в течение 30 мин. Результаты опытов приведены в табл. 2.

Таким образом, использование полученных по предлагаемому способу металлизованных окатышей по сравнению с полученными согласно прототипу восстановленными рудоугольными окатьппами позволяет повысить извлечение марганца в сплав на 4,5%.

При объеме производства силикомарганца порядка 1 млн. т. в год годовая экономия доставляет, около 3 млн. руб.

Таблицам

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки марганцевых руд | 1989 |

|

SU1640182A1 |

| Способ получения металлизованного окускованного сырья | 1986 |

|

SU1468918A1 |

| Способ получения металлизованных окатышей | 2017 |

|

RU2688765C1 |

| Способ получения низкоуглеродистых металлизованных окатышей | 1987 |

|

SU1468919A1 |

| Способ получения металлизованных окатышей из железистого кека никелевого производства | 2022 |

|

RU2798451C1 |

| Способ производства офлюсованных окатышей | 1987 |

|

SU1502640A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ МЕТАЛЛИЗАЦИИ ЖЕЛЕЗОСОДЕРЖАЩЕГО РУДОУГОЛЬНОГО СЫРЬЯ | 2011 |

|

RU2489493C2 |

| Способ получения металлизованных окатышей на конвейерной машине | 1981 |

|

SU952965A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАРГАНЦЕВЫХ ОКАТЫШЕЙ ИЗ НЕКАЛЬЦИНИРОВАННОЙ МАРГАНЦЕВОЙ РУДЫ И АГЛОМЕРАТ, ПОЛУЧЕННЫЙ ДАННЫМ СПОСОБОМ | 2009 |

|

RU2519690C2 |

| Способ выплавки стали | 1985 |

|

SU1313880A1 |

СПОСОБ ПОДГОТОВКИ МАРГАНЦЕВОГО СЫРЬЯ К ПЛАВКЕ ДЛЯ ПРОИЗВОДСТВА ФЕРРОСПЛАВОВ, включающий обжиг в восстановительной атмосфере до температуры не ниже 1050°С, отличающийся тем, что, с целью получения металлизованного продукта, обеспечиванхцего повышение извлечения марганца в сплав, обжиг ведут в две стадии: на первой - при поддер жании температуры 800-850 с в .течение 3-5 ч, а на второй- при 1100-1200°С в течение 10-20 мин:а S

17503,0115015

27505,0115015

38002,5115015

48003,0115015

В связи с наличием после I ступени обработки остаточной гидратной влаги металлизация в дальнейшем не происходкла

То же

Степень удаления гидратной влаги на 1 ступени обработки 80%, степень металлизации 5%

Степень удаления гидратной влаги 100% степень меташтизащга 12%

Степень металлизации, %

Продолжение табл

| 1972 |

|

SU429111A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Самоцентрирующая резьбонарезная головка с тангециальными плашками | 1974 |

|

SU482262A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-11-30—Публикация

1984-06-11—Подача