Настоящее изобретение относится к способу гидроочистки дизельного топлива и может найти применение в нефтеперерабатывающей промышленности.

Известен способ конверсии углеводородного сырья, включающий:

(a) контактирование исходного сырья с водородом в условиях проведения гидроочистки при температуре 250-480 °C, давлении 10-150 бар и среднечасовой скорости подачи сырья 0,1-10 час-1 с получением гидроочищенного продукта;

(b) обработку гидроочищенного продукта путем отделения по меньшей мере водорода от гидроочищенного продукта с получением жидкого потока гидроочищенного продукта с температурой 150-280 °C;

(c) обработку по меньшей мере части жидкого потока гидроочищенного продукта отпариванием при температуре 130-240 °C и давлении 1,5-10 бар для отделения легких продуктов от жидкого потока гидроочищенного продукта, в котором остается тяжелый гидроочищенный продукт;

(d) разделение тяжелого гидроочищенного продукта в зоне разделения при пониженном давлении 0,005-1 бар и температуре 120-250 °C по меньшей мере на одну газообразную отпаренную фракцию и по меньшей мере жидкую отпаренную фракцию, при этом по меньшей мере часть жидкого отпаренного продукта повторно нагревают и возвращают обратно в зону разделения, причем по меньшей мере часть указанной жидкой отпаренной фракции повторно нагревают за счет теплообмена между по меньшей мере частью жидкого потока гидроочищенного продукта и/или по меньшей мере частью тяжелого гидроочищенного продукта (патент на изобретение RU 2547319 C2, МПК C10G 49/22, C10G 67/14, заявлен 15.07.2010 г., опубликован 10.03.2015 г.). Недостатками данного изобретения являются:

1) низкая степень гидрообессеривания исходного углеводородного сырья из-за одной ступени гидроочистки;

2) наличие широкого диапазона режимных параметров конверсии без уточнения их ранжирования в зависимости от исходного сырья.

Известен способ гидроочистки дизельного топлива путем его каталитической обработки в присутствии водородсодержащего газа при повышенных температуре и давлении с получением гидрогенизата, сепарации гидрогенизата с получением водородсодержащего газа и жидкой фазы и стабилизации жидкой фазы, при этом с целью увеличения степени обессеривания 15-25% жидкой фазы рециркулируют на смешение с исходным дизельным топливом (патент на изобретение RU 2323958 C1, МПК C10G 65/00, заявлен 26.02.2007 г., опубликован 10.05.2008 г.). Несмотря на сравнительно низкие капитальные и эксплуатационные затраты, а также увеличенную степень гидрообессеривания дизельного топлива, данный способ обладает следующими недостатками:

1) снижение производительности установки из-за увеличения нагрузки за счет рецикла жидкой фазы на смешение с исходным дизельным топливом;

2) неадаптированность схемы к утяжелению исходного сырья с повышенным содержанием трудногидрируемых сераорганических соединений.

Также известен способ получения дизельного топлива, включающий гидроочистку легкой и тяжелой газойлевых фракций на алюмоникельалюмокобальтмолибденовом катализаторе при повышенной температуре и давлении с последующим компаундированием гидроочищенных фракций, при этом гидроочистку легкой газойлевой фракции осуществляют в одну ступень при объемной скорости подачи сырья 5-7 ч-1, а гидроочистку тяжелой газойлевой фракции осуществляют в две ступени при объемной скорости подачи сырья 1-1,5 ч-1 (патент на

изобретение RU 2247140 C2, МПК C10G 65/16, заявлен 27.11.2001 г., опубликован 27.02.2005 г.). Недостатками данного способа являются:

1) увеличение капитальных и эксплуатационных затрат, связанное с организацией суммарно трех ступеней гидроочистки – одной для легкой газойлевой фракции и двух для тяжелой;

2) отсутствие конструкторского решения в вопросе разделения газойлевых фракций.

Известен также наиболее близкий к заявляемому изобретению способ гидроочистки дизельного топлива, включающий фракционирование прямогонного дизельного топлива с получением легкой и тяжелой фракций дизельного топлива, выкипающих в пределах 180-300 °С и 300-360 °С, последующую раздельную каталитическую гидроочистку полученных легкой и тяжелой фракций дизельного топлива параллельно в двух реакторах в присутствии водородсодержащего газа, сепарацию водородсодержащего газа от гидрогенизата и компаундирование гидрогенизатов (Логинов С.А., Лебедев Б.Л., Капустин В.М. и др. Разработка новой технологии процесса гидрообессеривания дизельных топлив // Нефтепереработка и нефтехимия. 2001. № 11. С. 67-74). Недостатками этого способа являются:

1) необходимость двукратного фракционирования дизельного топлива на установке первичной переработки нефти и на установке гидроочистки, что увеличивает энергозатраты на подготовку сырья гидроочистки;

2) жесткая граница деления легкой и тяжелой фракций дизельного топлива, не позволяющая учитывать реальное распределение сераорганических соединений (моноциклических сульфидов и тиофенов, бициклических тиофенов и сопутствующих им сульфидов), которые имеют различные константы скоростей гидрообессеривания, что приводит к различному времени реакции для достижения необходимой глубины очистки дизельного топлива в целом.

Целью заявляемого изобретения является разработка способа гидроочистки дизельного топлива, обеспечивающего снижение энергозатрат на подготовку сырья гидроочистки и формирование оптимальной границы деления исходного сырья на легкую и тяжелую фракции.

В заявляемом изобретении способ гидроочистки дизельного топлива включает фракционирование прямогонного дизельного топлива с получением легкой и тяжелой фракций дизельного топлива, последующую раздельную каталитическую гидроочистку полученных легкой и тяжелой фракций дизельного топлива параллельно в двух реакторах в присутствии водородсодержащего газа, сепарацию водородсодержащего газа от гидрогенизата и компаундирование гидрогенизатов, при этом границу деления легкой и тяжелой дизельных фракций определяют путем покомпонентного анализа количества индивидуальных сераорганических соединений в исходном дизельном топливе с включением в легкую фракцию в основном моноциклических сульфидов и тиофенов, а в тяжелую – в основном бициклических тиофенов и сопутствующих им сульфидов, допустимую глубину каталитической гидроочистки легкой и тяжелой фракций дизельного топлива лимитируют оптимальными концентрацией и скоростью реакции гидрогенизации легко- и трудногидрируемых условных сераорганических компонентов каждой фракции таким образом, чтобы минимизировать суммарный объем катализатора в обоих реакторах.

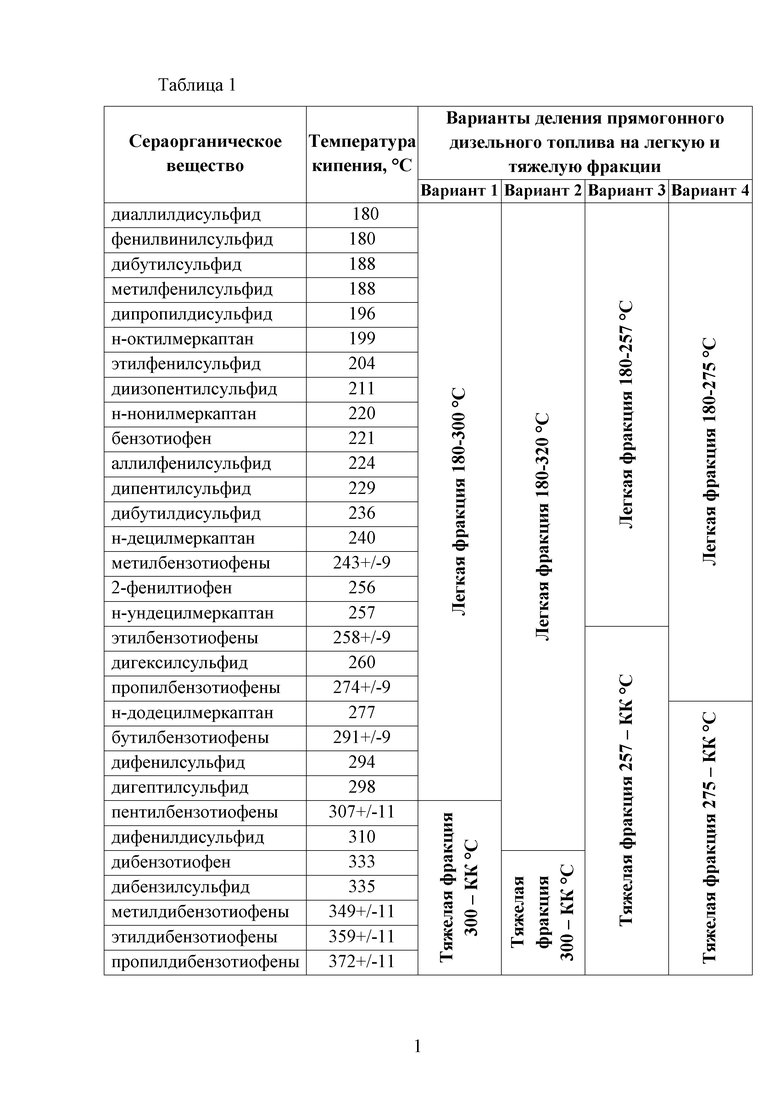

Прямогонные дизельные топлива (фракция нефти 180-365 °C) могут содержать большое число сераорганических соединений разных классов (таблица 1), которые отличаются температурой кипения, строением, реакционной способностью, причем по мере увеличения температуры кипения их реакционная способность уменьшается, что является дополнительным фактором, осложняющим гидроочистку. При разделении сырья гидроочистки – прямогонной дизельной фракции – на легкую и тяжелую фракции в легкой концентрируются, в основном, моноциклические сульфиды и тиофены, а также меркаптаны, в тяжелой – бициклические

сераорганические соединения. В зависимости от наличия и концентрации в прямогонном дизельном топливе конкретных сераорганических веществ характер лимитирующего сопротивления при реализации глубокой гидроочистки дизельного топлива определяется не одним конкретным сераорганическим соединением, а может переходить от одного класса соединений к другому. Кроме того, лимитирующее сопротивление определяется суперпозицией концентрации и скорости реакции гидрогенизации, поскольку увеличение концентрации гидрируемого условного сераорганического компонента в сырье увеличивает продолжительность процесса, а константы скорости реакции – уменьшает продолжительность процесса. При этом температурная граница деления исходного сырья на легкую и тяжелую фракцию может смещаться (таблица 1) как в сторону увеличения, так и в сторону уменьшения, и определяется минимальной величиной критерия оптимальности процесса гидроочистки, в качестве которого принят минимальный суммарный объем катализатора в двух реакторах, определяющий экономичность процесса.

Целесообразно прямогонное дизельное топливо фракционировать на легкую и тяжелую фракции дизельного топлива на установке первичной переработки, выводя легкую и тяжелую фракции боковыми погонами из атмосферной ректификационной колонны с дальнейшей их раздельной подачей на установку гидроочистки, для сокращения энергетических и капитальных затрат на подготовку сырья гидроочистки для каждого из реакторов.

Целесообразно также прямогонное дизельное топливо фракционировать на легкую и тяжелую фракции дизельного топлива непосредственно на установке гидроочистки для упрощения деления исходного сырья с выводом легкой и тяжелой фракций непосредственно в реактора, соответственно, из верхней и нижней частей одной ректификационной колонны.

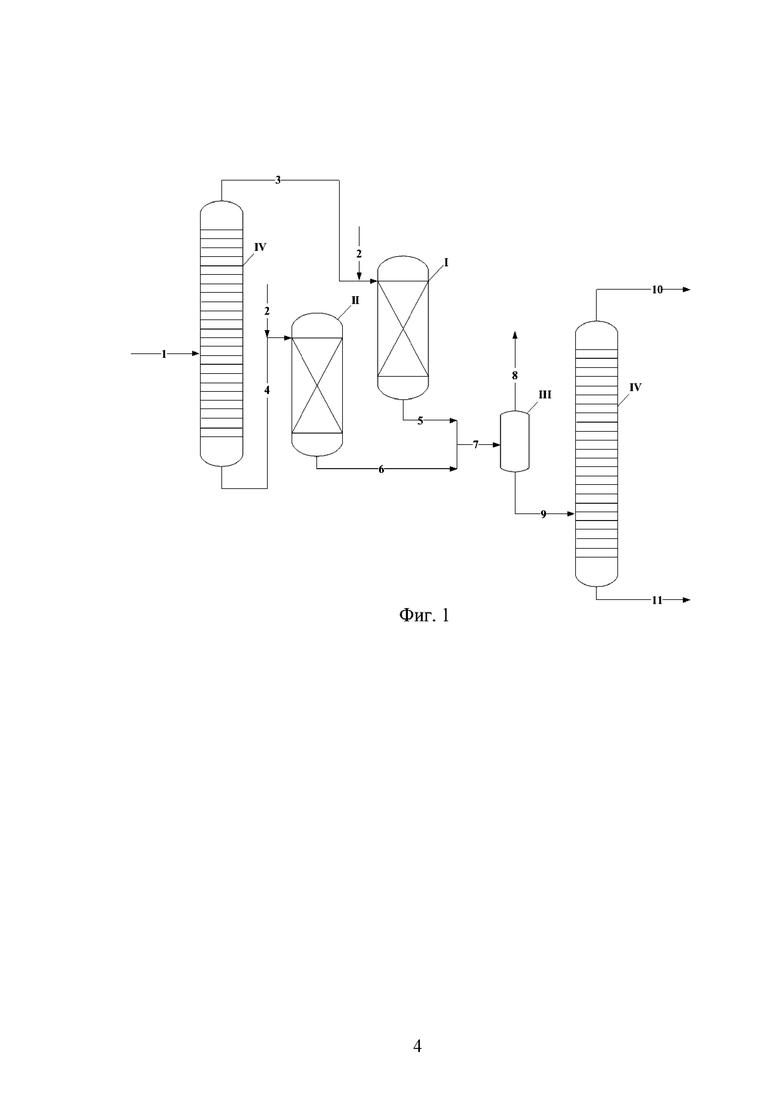

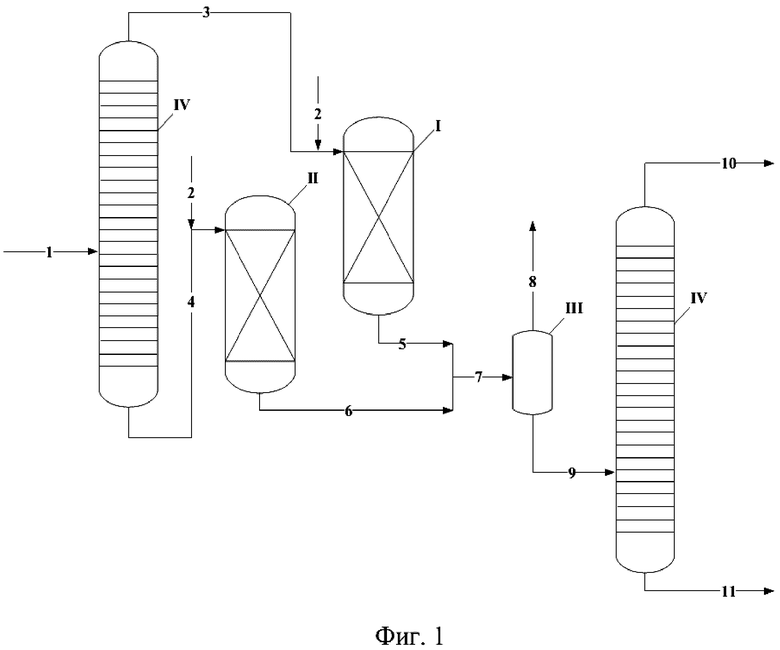

Заявляемый способ гидроочистки дизельного топлива для случая фракционирования прямогонного дизельного топлива непосредственно на установке гидроочистки схематично представлен на фигуре 1 с использованием следующих обозначений:

I – первый реактор;

II – второй реактор;

III – сепаратор;

IV – ректификационная колонна;

1-11 – трубопроводы.

Сырьевой поток прямогонной дизельной фракции, поступающий с установки первичной переработки, по трубопроводу 1 подается в ректификационную колонну IV для разделения на легкую и тяжелую фракции дизельного топлива сообразно с границей деления, определенной путем покомпонентного анализа количества индивидуальных сераорганических соединений исходного сырья. Легкая фракция дизельного топлива из верхней части ректификационной колонны IV по трубопроводу 3 отводится в первый реактор I, заполненный катализатором гидроочистки, объединяясь при этом с потоком водородсодержащего газа (ВСГ), поступающим на установку по трубопроводу 2. Тяжелая фракция дизельного топлива из нижней части ректификационной колонны IV по трубопроводу 4 отводится во второй реактор II, заполненный катализатором гидроочистки, также объединяясь при этом с потоком ВСГ, поступающим на установку по трубопроводу 2. Реакционный процесс осуществляют при температуре 280-400 °С и давлении 4-6 МПа в избытке ВСГ 300-700 нм3/м3 с объемной скоростью подачи сырья 1,5-6,0 ч-1.

Газопродуктовая смесь из параллельно работающих реакторов I и II по трубопроводам 5 и 6, соответственно, подается в сепаратор III для разделения газовой и жидкой фазы. Отделенная в сепараторе III смесь ВСГ и сероводорода по трубопроводу 8 поступает на дальнейшую очистку. Нестабильный гидрогенизат из сепаратора III по трубопроводу 9 направляют

в ректификационную колонну IV для разделения на углеводородные газы, поступающие из верхней части колонны по трубопроводу 10 на охлаждение и выделение кислой воды, и очищенный дистиллят, отводимый из нижней части по трубопроводу 11 сначала на охлаждение, а затем в товарный парк.

Для оценки реализации заявляемого изобретения выполнено математическое моделирование процесса гидроочистки. Было принято, что в прямогонном дизельном топливе с пределами кипения 180-365°Cсодержатся 4 условных сераорганических компонента с различной реакционной способностью:

• компонент 1 с константой скорости реакции гидродеобессеривания 15 ч-1 во фракции 180-280 °C(50% от исходного дизельного топлива);

•компонент 2 с константой скорости реакции гидродеобессеривания 9 ч-1 во фракции 280-320 °C(25% от исходного дизельного топлива);

•компонент 3 с константой скорости реакции гидродеобессеривания 5 ч-1 во фракции 320-350 °C(10% от исходного дизельного топлива);

•компонент 4 с константой скорости реакции гидродеобессеривания 1 ч-1 во фракции 350-365 °C(15% от исходного дизельного топлива).

Наиболее быстро вступает в реакцию гидродеобессеривания компонент 1, наиболее медленно –компонент 4.

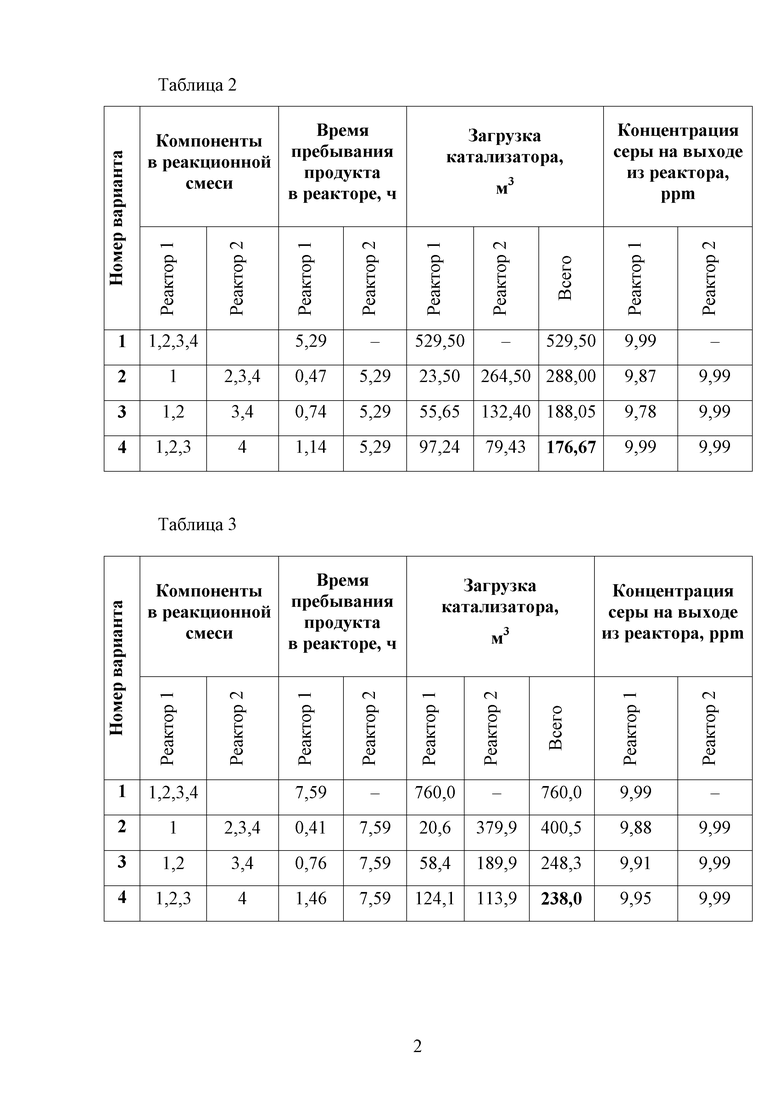

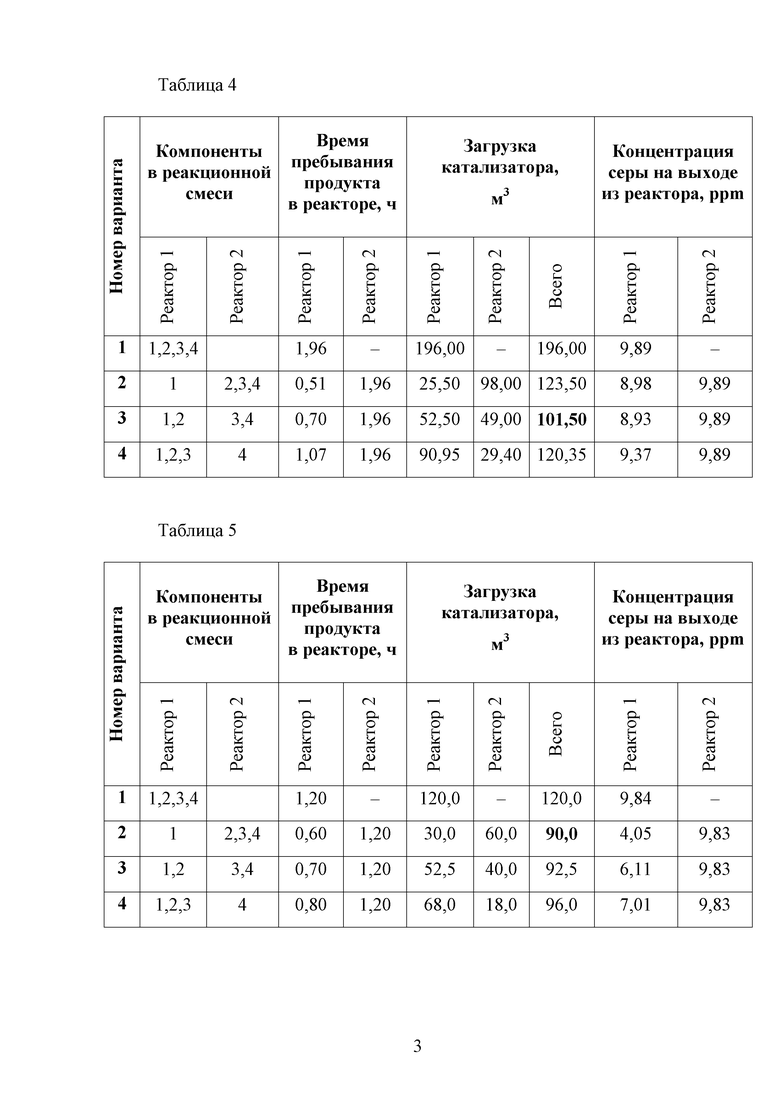

Результатом моделирования является определение времени реакции и необходимого объема катализатора для четырех вариантов реализации способа при условии, что концентрация серы в конечном гидрогенизате не превышает 10 ppm:

1) исходное сырье в количестве 100 м3/ч поступает в один реактор;

2) отделенная легкая фракция включает компонент 1, тяжелая –компоненты 2, 3 и 4;

3) отделенная легкая фракция включает компоненты 1 и 2, тяжелая –компоненты 3 и 4;

4) отделенная легкая фракция включает компоненты 1, 2 и 3, тяжелая –компонент 4.

Пример 1. Условные сераорганические компоненты прямогонного дизельного топлива находятся в следующих концентрациях: компонент 1 –12000 ppm, компонент 2–8000 ppm, компонент 3–3000 ppm, компонент 4–5000 ppm.

Результаты расчетов по примеру 1,приведенные в таблице 2,показывают, что минимальная суммарная загрузка катализатора в два реактора составляет 176,67м3, причем легкая фракция представляет собой 85% от исходного сырья, а тяжелая –15%.

Пример 2. В сырье повышенная концентрация высококипящих сераорганических соединений по сравнению с примером 1. Условные сераорганические компоненты прямогонного дизельного топлива находятся в следующих концентрациях: компонент 1 –5000 ppm, компонент 2 –10000 ppm, компонент 3 –15000 ppm, компонент 4 –20000 ppm.

Результаты расчетов по примеру 2, приведенные в таблице 3,показывают, что минимальная суммарная загрузка катализатора в два реактора по сравнению с примером 1 увеличилась с 176,67до 238,00м3, причем легкая фракция по-прежнему представляет собой85% от исходного сырья, а тяжелая –15%.

Пример 3.В сырье пониженная концентрация высококипящих сераорганических соединений по сравнению с примером 1.Условные сераорганические компоненты прямогонного дизельного топлива находятся в следующих концентрациях: компонент 1 –20000 ppm, компонент 2 –5000 ppm, компонент 3 –2000 ppm, компонент 4 –500 ppm.

Результаты расчетов по примеру 3,приведенные в таблице 4,показывают, что минимальная суммарная загрузка катализатора в два реактора по сравнению с примером 1снизилась с 176,67до 101,50м3, причем

легкая фракция представляет собой75% от исходного сырья, а тяжелая –25%.

Пример 4. В сырье пониженная концентрация высококипящих сераорганических соединений по сравнению с примером 1. Условные сераорганические компоненты прямогонного дизельного топлива находятся в следующих концентрациях: компонент 1 –30000 ppm, компонент 2 –3000 ppm, компонент 3 –300 ppm, компонент 4 –100 ppm.

Результаты расчетов по примеру 4,приведенные в таблице 5, показывают, что минимальная суммарная загрузка катализатора в два реактора по сравнению с примером 1 снизилась с 176,67до 90,00м3, причем легкая фракция представляет собой 50% от исходного сырья, как и тяжелая.

Результаты моделирования показывают, что по мере повышения концентрации трудногидрируемых сераорганических соединений в тяжелых фракциях температурная граница деления исходного сырья на легкую и тяжелую фракции смещается в зону более высоких температур. Так, например, при росте концентрации условного сераорганического компонента 4 от 500 ppm до 5000 ppm оптимальная граница деления легкой и тяжелой фракций, обеспечивающая уменьшение суммарного объема катализатора в двух реакторах, смещается из зоны между 2 и 3 условными сераорганическими компонентами в зону между 3 и 4 условными сераорганическими компонентами (таблица 4 и 2).

Таким образом, для оптимального моделирования реакторов процесса гидроочистки с рациональным делением прямогонного дизельного топлива на легкую и тяжелую фракции необходимы сведения не только о наличии тех или иных сераорганических соединений в исходном сырье, но и их концентрации, что позволяет решить задачу снижения энергозатрат на подготовку сырья гидроочистки и формирования при этом оптимальной границы деления исходного сырья на легкую и тяжелую фракции с уменьшением объема катализатора в реакторах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гидроочистки дизельного топлива | 2022 |

|

RU2798566C1 |

| Способ гидрооблагораживания дизельного топлива | 2019 |

|

RU2729791C1 |

| Способ получения дизельного топлива с низкотемпературными свойствами | 2022 |

|

RU2793029C1 |

| Способ изомеризации легких бензиновых фракций | 2017 |

|

RU2646751C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2016 |

|

RU2623088C1 |

| НЕФТЕХИМИЧЕСКИЙ КЛАСТЕР | 2014 |

|

RU2550690C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХМАЛОСЕРНИСТОГО ДИЗЕЛЬНОГО ТОПЛИВА | 2006 |

|

RU2303624C1 |

| СПОСОБ ГИДРООЧИСТКИ ДИЗЕЛЬНОГО ТОПЛИВА | 2007 |

|

RU2323958C1 |

| СПОСОБ ГЛУБОКОЙ ПЕРЕРАБОТКИ НЕФТЕЗАВОДСКОГО УГЛЕВОДОРОДНОГО ГАЗА | 2012 |

|

RU2502717C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО ДИЗЕЛЬНОГО ТОПЛИВА | 2012 |

|

RU2497931C1 |

Изобретение относится к способу гидроочистки дизельного топлива и может найти применение в нефтеперерабатывающей промышленности. Изобретение касается способа гидроочистки дизельного топлива, включающего фракционирование прямогонного дизельного топлива с получением легкой и тяжелой фракций дизельного топлива, последующую раздельную каталитическую гидроочистку полученных легкой и тяжелой фракций дизельного топлива параллельно в двух реакторах в присутствии водородсодержащего газа, сепарацию водородсодержащего газа от гидрогенизата и компаундирование гидрогенизатов. Границу деления легкой и тяжелой дизельных фракций определяют путем покомпонентного анализа количества индивидуальных сераорганических соединений в исходном дизельном топливе с включением в легкую фракцию в основном моноциклических сульфидов и тиофенов, а в тяжелую – в основном бициклических тиофенов и сопутствующих им сульфидов. Допустимую глубину каталитической гидроочистки легкой и тяжелой фракций дизельного топлива лимитируют оптимальными концентрацией и скоростью реакции гидрогенизации легко- и трудногидрируемых условных сераорганических компонентов каждой фракции таким образом, чтобы минимизировать суммарный объем катализатора в обоих реакторах. Технический результат - снижение энергозатрат на подготовку сырья гидроочистки и формирования при этом оптимальной границы деления исходного сырья на легкую и тяжелую фракции с уменьшением объема катализатора в реакторах. 2 з.п. ф-лы, 1 ил., 5 табл., 4 пр.

1. Способ гидроочистки дизельного топлива, включающий фракционирование прямогонного дизельного топлива с получением легкой и тяжелой фракций дизельного топлива, последующую раздельную каталитическую гидроочистку полученных легкой и тяжелой фракций дизельного топлива параллельно в двух реакторах в присутствии водородсодержащего газа, сепарацию водородсодержащего газа от гидрогенизата и компаундирование гидрогенизатов, отличающийся тем, что границу деления легкой и тяжелой дизельных фракций определяют путем покомпонентного анализа количества индивидуальных сераорганических соединений в исходном дизельном топливе с включением в легкую фракцию в основном моноциклических сульфидов и тиофенов, а в тяжелую – в основном бициклических тиофенов и сопутствующих им сульфидов, при этом допустимую глубину каталитической гидроочистки легкой и тяжелой фракций дизельного топлива лимитируют оптимальными концентрацией и скоростью реакции гидрогенизации легко- и трудногидрируемых условных сераорганических компонентов каждой фракции таким образом, чтобы минимизировать суммарный объем катализатора в обоих реакторах.

2. Способ по п.1, отличающийся тем, что прямогонное дизельное топливо фракционируют на легкую и тяжелую фракции дизельного топлива на установке первичной переработки, выводя легкую и тяжелую фракции боковыми погонами из атмосферной ректификационной колонны с дальнейшей их раздельной подачей на установку гидроочистки.

3. Способ по п. 1, отличающийся тем, что прямогонное дизельное топливо фракционируют на легкую и тяжелую фракции дизельного топлива непосредственно на установке гидроочистки.

| С.А | |||

| Логинов | |||

| Разработка новой технологии процесса гидрообессеривания дизельных топлив, Нефтепереработка и нефтехимия, 11, 2011, с | |||

| Приспособление для получения кинематографических стерео снимков | 1919 |

|

SU67A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА | 2001 |

|

RU2247140C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗИМНЕГО ДИЗЕЛЬНОГО ТОПЛИВА | 2013 |

|

RU2535492C1 |

| СПОСОБ ГИДРООЧИСТКИ ДИЗЕЛЬНОГО ТОПЛИВА | 2007 |

|

RU2323958C1 |

| US 20100294696 A1, 25.11.2010 | |||

| US 5958218 A1, 28.09.1999. | |||

Авторы

Даты

2019-06-19—Публикация

2019-01-25—Подача