Изобретение относится к машинам непрерывного транспорта, а именно к ленточным конвейерам, предназначенным для транспортирования насыпных и штучных грузов.

Известен ленточный конвейер, содержащий грузонесущую и нерабочую ветви ленты с опиранием их на роликовые опоры, перегиб в вертикальной плоскости с образованием вогнутого участка, прижимное устройство, выполненное в виде барабана с опорными дисками, установленными на неподвижной оси и прижатыми к грузонесущей ветви ленты, при этом к дискам могут быть прикреплены лопасти трапециевидной формы с возможностью их взаимодействия с рабочей поверхностью ленты (Полунин В.Т., Гуленко Г.Н. Конвейеры для горных предприятий. М., Недра, 1978, с. 245-246, рис. 9.106).

Данный ленточный конвейер имеет большое количество поддерживающих ленту трущихся частей, выполненных в виде роликов и расположенных на расстоянии до полуметра друг от друга, которые значительно увеличивают нагрузку на приводной двигатель, снижая эффективность и характеристики конвейера. В процессе перемещения загруженной ленты по роликам, груз находится или на роликах, или между роликами, соответственно поднимаясь и опускаясь возникает значительная вибрация, раскачивающая груз и способствующая его высыпанию с ленты, особенно при движении ленты на большой скорости, поэтому на ленточных конвейерах скоростной режим перемещения груза ограничен и производится не полная загрузка ленты. Все это значительно снижает КПД и является ключевыми недостатками таких конвейеров.

Наиболее близким к предлагаемому техническому решению по технической сущности и совокупности существенных признаков является ленточный конвейер, включающий бесконечно замкнутую в вертикальной плоскости на барабанах несущую ленту, два бесконечно замкнутых на приводных, натяжных и отклоняющих шкивах каната с возможностью опирания на них бортов ленты, дисковые ролики для опирания канатов (Спиваковский А.О., Дьячков В.К., Транспортирующие машины. М., Машиностроение, 1983, с. 158-159, рис. 4.47 - прототип).

Недостатками данного конвейера являются сложность изготовления несущей ленты и ее высокая стоимость, а недостаточная желобчатость ленты, ограниченная конструктивными особенностями конвейера, не позволяет обеспечивать максимальную загрузку конвейера и, следовательно, в результате чего снижается его производительность.

Задача (технический результат) предлагаемого изобретения заключается в повышении эффективности работы конвейера.

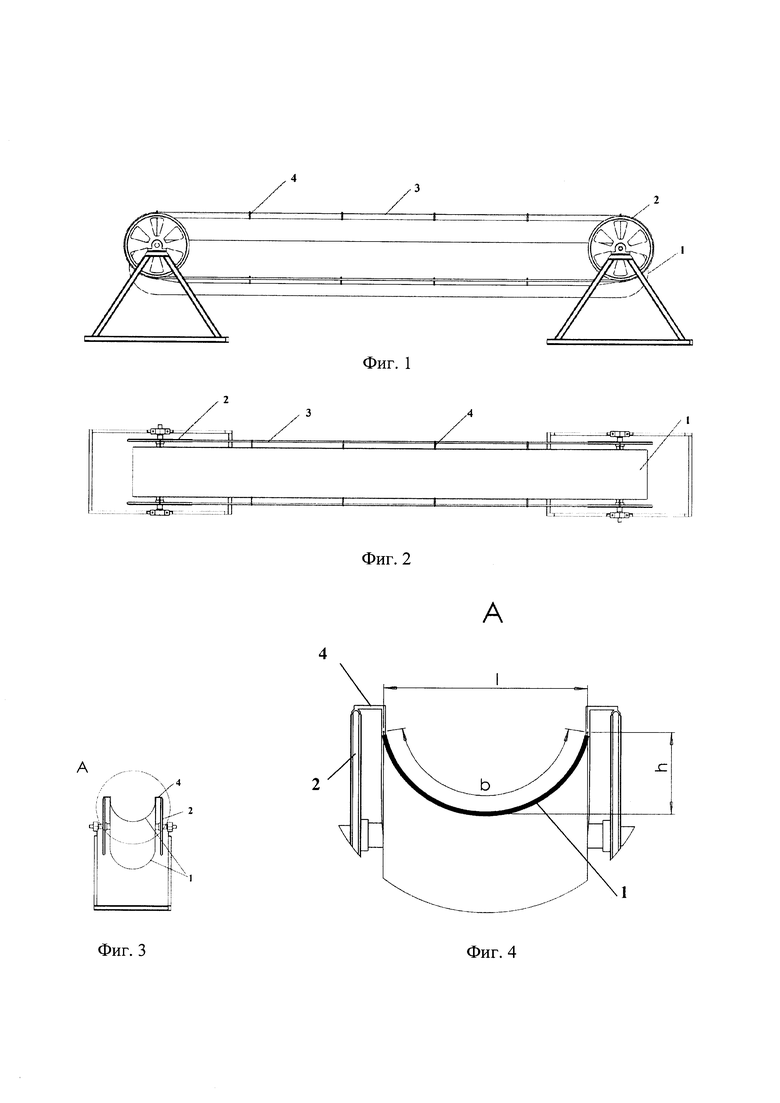

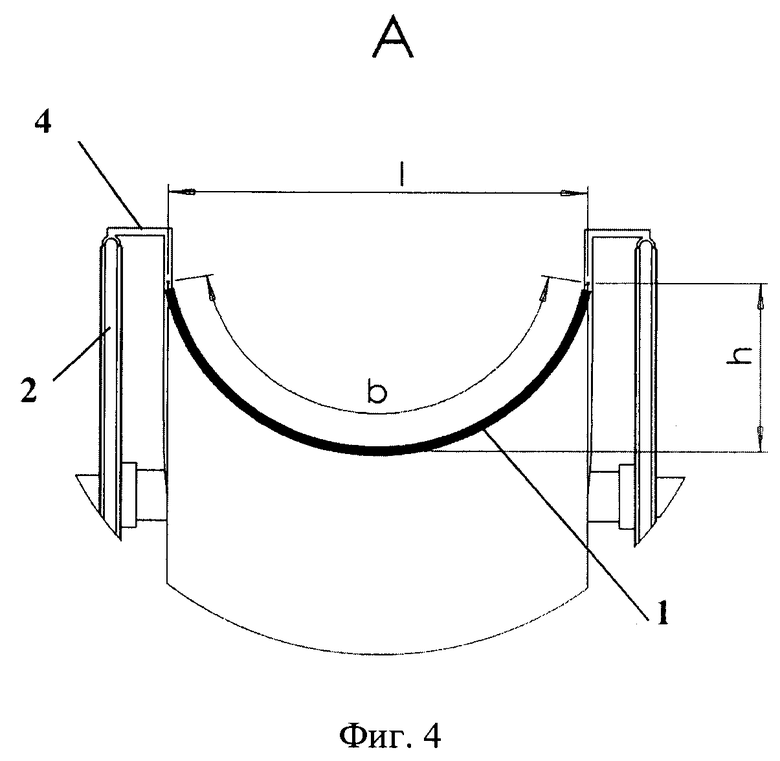

Поставленная техническая задача решается тем, что представляемый ленточный конвейер включает бесконечно замкнутую несущую ленту и два бесконечных замкнутых на шкивах тянущих элемента. Несущая лента крепится к тянущим элементам при помощи подвесов, ширина несущей ленты больше, чем расстояние между противолежащими точками крепления несущей ленты к подвесам на величину, обеспечивающую провисание ленты под действием собственного веса. Согласно предлагаемому изобретению несущая лента выполнена шириной, определяемой по формуле:

где b - ширина ленты;

h - провис ленты;

- расстояние между противолежащими точками крепления ленты к подвесам.

- расстояние между противолежащими точками крепления ленты к подвесам.

Шкив определяется как фрикционное колесо с желобом или ободом по окружности, которое передает движение тянущим элементам. В данном устройстве шкивы могут быть выполнены в виде вала, части вала или колеса. При этом часть шкивов может быть выполнена приводными, а часть - ведомыми, но может быть и полный привод. При вращении приводного шкива в движение приводятся тянущие элементы, облегающие часть его поверхности. Это движение передается ведомому шкиву, заставляя его вращаться. В полноприводном варианте воздействие на тянущие элементы осуществляют все шкивы. Тянущие элементы могут быть выполнены в виде длинных и гибких изделий, получаемых путем соединения, скручивания, свивания или прядения из волокон, нитей или тонкой проволоки, например троса, каната, цепи.

Крепление ленты к тянущим элементам посредством подвесов, в совокупности с выполнением несущей ленты шириной, определяемой по заявляемой формуле, обеспечивает оптимальный провис ленты и максимально возможную ее загрузку, а, следовательно, наиболее эффективное использование конвейера.

В предлагаемой конструкции поддерживающие ролики ленте конвейера не нужны, она держится креплениями за тянущие элементы, которые в свою очередь опираются на шкивы, установленные на значительном расстоянии друг от друга (до нескольких сотен метров), при этом опускание и подъем груза происходит плавно, что позволяет производить более полную загрузку ленты, устранить вибрации при транспортировке груза и использовать конвейер с более высоким КПД.

Для эффективной работы конвейера целесообразно крепить ленту к тянущим элементам при помощи подвесов, обеспечивающих предотвращение продольного перемещения подвесов вдоль тянущего элемента. Это ликвидирует вероятность проскальзывания подвесов по тянущим элементам и снижения скорости движения ленты с грузом.

Целесообразно выполнить крепление ленты к тянущим элементам посредством подвесов, обеспечивающих расстояние между конвейерной лентой и центром тянущего элемента не менее 0,5 диаметра тянущего элемента. Такое крепление ленты исключит возможность соприкосновения ленты с тянущим элементом и ее истирание.

Подвес для крепления ленты может быть выполнен, например, в виде кольца или полукольца, обхватывающего канат (примеры: https://argentum-fishing.ru/podtyazhki_na_palatku; https://www.tpodvod.ru/goods/93189591-podves_psk_10_20; http://zavkran.ru/index.php/kranovye-zapchasti/kabelnye-podvesy; https://gs-chel.ru/katalog/proizvodim/kabelnye-podvesy/kabelnye-podvesy-psk-pkk-psk-s-pkk-s/; https://akter2017.ru/product/zakhvat-dlva-kanata-i-kabelya_1/).

Подвесы, например, могут быть выполнены из антифрикционного материала и/или их внутренний диаметр сделан соразмерным диаметру тянущего элемента, что позволит существенно уменьшить вероятность проскальзывания подвеса по тянущему элементу.

Для уменьшения вероятности проскальзывания подвеса по тянущему элементу подвесы могут быть снабжены стопорами или зажимами, предотвращающими их продольное перемещение и/или иметь специальные профили/формы.

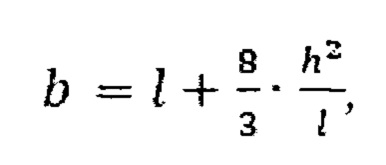

Предлагаемое изобретение поясняется иллюстрирующими материалами, где на фиг. 1-3 представлен заявляемый конвейер в трех проекциях; на фиг. 4 -увеличенный фрагмент А фиг. 3.

Предлагаемый конвейер включает бесконечно замкнутую несущую ленту 1, два бесконечно замкнутых на шкивах 2 тянущих элемента 3. Несущая лента 1 крепится к тянущим элементам 3 при помощи подвесов 4, ширина несущей ленты 1 больше, чем расстояние между ее противолежащими точками крепления к подвесам 4 на величину, определяемую по заявляемой формуле.

Конвейер работает следующим образом.

Несущая лента 1 под действием собственного веса провисает, образуя желоб. В желобе на верхней части несущей ленты 1 размещают груз. Вращают шкивы 2, которые приводят в движение тянущие элементы 3. Вместе с тянущими элементами 3 перемещаются подвесы 4 и закрепленная на них несущая лента 1. Поскольку несущая лента 1 не соприкасается непосредственно с тянущими элементами 3 и, следовательно, со шкивами 2, то при прохождении тянущим элементом 3 шкива 2 несущая лента 1 перемещается плавно, без вибрации. Желобчатая форма несущей ленты 1 обеспечивается ее выполнением заявляемой шириной, что в совокупности с ее плавным перемещением обеспечивает сохранение оптимального объема груза внутри желоба во время движения. При этом увеличивается объем загрузки, отсутствует пыление. При проходе конечного шкива 2 несущая лента 1 переходит в нижнюю часть. При этом груз, размещенный на несущей ленте 1, выгружается. При переходе на нижнюю часть освобожденная от груза несущая лента 1 под действием собственного веса провисает в противоположном направлении, образуя желоб. Дальнейшее вращение шкивов 2 приводит к перемещению верхней и нижней частей несущей ленты 1 в противоположных направлениях. При необходимости в желоб, образованный в нижней части несущей ленты, также можно поместить груз, который будет перемещаться в обратном направлении. В этом случае при подходе нижней части несущей ленты 1 к противоположному конечному шкиву 2 нужно произвести разгрузку нижней части несущей ленты 1, для чего можно использовать различные методы и средства, например, посредством дополнительных узлов, обеспечивающих выгрузку ленты путем изменения направления ее желобчатости (например, посредством устройства по патенту РФ №155734, МПК B65G 47/94, опубл. 20.10.2015). Загрузку несущей ленты 1 и ее перемещение осуществляют непрерывно.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЕНТОЧНО-КАНАТНЫЙ КОНВЕЙЕР | 2007 |

|

RU2340529C1 |

| ЛЕНТОЧНО-КАНАТНЫЙ КОНВЕЙЕР | 2007 |

|

RU2336214C1 |

| ЛЕНТОЧНО-КАНАТНЫЙ КОНВЕЙЕР | 2010 |

|

RU2424969C1 |

| ЛЕНТОЧНО-КАНАТНЫЙ КОНВЕЙЕР | 2008 |

|

RU2363642C1 |

| МНОГОПРИВОДНОЙ ЛЕНТОЧНО-КАНАТНЫЙ КОНВЕЙЕР | 2011 |

|

RU2463236C1 |

| Ленточный конвейер | 1989 |

|

SU1728090A1 |

| ЛЕНТОЧНО-КАНАТНЫЙ КОНВЕЙЕР | 2008 |

|

RU2363641C1 |

| КАНАТНО-ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2008 |

|

RU2363643C1 |

| Ленточный конвейер | 1990 |

|

SU1795952A3 |

| ЛЕНТОЧНО-КАНАТНЫЙ КОНВЕЙЕР С ПРОМЕЖУТОЧНЫМИ ПРИВОДАМИ | 2012 |

|

RU2494948C1 |

Представляемый ленточный конвейер включает бесконечно замкнутую несущую ленту и два бесконечных замкнутых на шкивах тянущих элемента. Несущая лента крепится к тянущим элементам при помощи подвесов, ширина несущей ленты больше, чем расстояние между противолежащими точками крепления несущей ленты к подвесам на величину, обеспечивающую провисание ленты под действием собственного веса. Крепление ленты к тянущим элементам посредством подвесов в совокупности с выполнением несущей ленты шириной, определяемой по предлагаемой математической формуле, обеспечивает оптимальный провис ленты и максимально возможную ее загрузку. 2 з.п. ф-лы, 4 ил.

1. Ленточный конвейер, включающий два бесконечно замкнутых на шкивах тянущих элемента и бесконечно замкнутую несущую ленту, несущая лента крепится к тянущим элементам при помощи подвесов, ширина несущей ленты больше, чем расстояние между противолежащими точками крепления несущей ленты к подвесам, отличающийся тем, что ширину ленты определяют по формуле:

где b - ширина ленты;

h - провис ленты;

- расстояние между противолежащими точками крепления ленты к подвесам.

- расстояние между противолежащими точками крепления ленты к подвесам.

2. Ленточный конвейер, по любому из пп. 1 или 2, отличающийся тем, что лента крепится к тянущим элементам при помощи подвесов, обеспечивающих предотвращение продольного перемещения подвесов вдоль тянущих элементов.

3. Ленточный конвейер, по любому из пп. 1 или 2, отличающийся тем, что лента крепится к тянущим элементам при помощи подвесов, обеспечивающих расстояние между конвейерной лентой и центром тянущего элемента не менее 0,5 диаметра тянущего элемента.

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| CN 201212402 Y, 25.03.2009 | |||

| Ленточно-канатный конвейер | 1984 |

|

SU1204509A1 |

| ЛЕНТОЧНО-КАНАТНЫЙ ЛОТКОВЫЙ КОНВЕЙЕР | 0 |

|

SU375389A1 |

Авторы

Даты

2023-06-23—Публикация

2022-12-27—Подача