Изобретение относится к области использования грузового транспорта и может быть использовано в разных отраслях экономики, где производится погрузка грунта в транспорт, например в угольной промышленности при разработке горных карьеров.

В настоящее время известно много разных способов погрузки сыпучих материалов, грунта, песка и др.

Известен способ погрузки сыпучих материалов в открытые транспортные средства патент №2149133 (заявка №96111191, опубликован 20.05.2000 в б.№14).

Известный способ предполагает, что перед погрузкой сыпучего материала в транспортные средства производят его разделение на крупную и мелкую фракции (надрешетный и подрешетный продукты), после чего сначала загружают мелкую фракцию материала, на котором формируют защитный слой из крупной фракции материала по всей длине транспортного средства. После формирования защитного слоя материала удаляют налипные мелкие частицы материала в этом слое в его глубину или под его струями жидкости.

Недостатком известного способа является то, что он трудозатратен и пригоден при погрузке в вагоны. На открытых разработках, как правило таким способом не пользуются.

Известен способ загрузки горной массы в автосамосвалы и комплекс для осуществления погрузки. (патент №2530962, заявка №2013138773, опубликован 20.10.2014 в бюл. №29)

Известный способ включает осуществление независимых процессов позиционирования бункеров, которое происходит одновременно с рабочим процессом карьерного комбайна при автоматизации процесса ориентации комплекса для осуществления погрузки относительно карьерного комбайна, а автосамосвала - относительно комплекса. Реализация независимых процессов позиционирования бункеров происходит посредством перемещения рам бункеров в вертикальной плоскости и кареток бункеров - в горизонтальной плоскости и управляется посредством механизмов вертикального перемещения и механизмов горизонтального перемещения. При этом бункеры посредством шарнирных связей с каретками имеют возможность поворота в вертикальной плоскости с помощью телескопических механизмов поворота. Используется электронная система управления погрузкой в самосвалы.

Недостатком известного способа является то, что не рассматривается вопрос установки самосвала под погрузку, не решается вопрос безопасности погрузки грунта.

На сайте охрана труда в России опубликованы 1.10.01.80 Типовые технологические карты на земляные работы. Комплексно-механизированный технологический процесс разработки грунта в строительном карьере в зимних условиях.

https://ohranatruda.ru/ot_biblio/norma/246197/

На картах приведены способы разработки грунта и одновременно схемы погрузки в самосвал. Положение самосвала во время погрузки грунта.

При этом нет детальной инструкции по безопасной установке самосвала, его расположения в момент погрузки относительно работающего экскаватора.

Техническим результатом предлагаемого изобретения является повышение безопасности погрузки грунта, исключение повреждения транспорта во время погрузки шагающим экскаватором (драглайном).

Предлагаются два способа погрузки горной породы в автосамосвалы драглайном.

Первый способ погрузки горной породы в транспорт, включающий создание площадки для размещения экскаватора и транспорта под погрузку на одном уровне, определение ширины рабочей площадки под работу экскаватора и места размещения транспорта под погрузку.

Отличием является то, что по радиусу работы экскаватора формируют ориентирующий вал из грунта параметры которого определяют по формуле:

НБ=2/3Dк ± Кгр,

где

НБ - высота ориентирующего вала,

Dк - диаметр колеса погрузочного транспорта,

Кгр - коэффициент сыпучести грунта, где

Кгр = 300 мм при крупных фракциях скального грунта,

Кгр = 70 мм при сыпучих грунтах.

Второй способ погрузки горной породы в транспорт, включающий создание площадки для размещения экскаватора и транспорта, определение ширины рабочей площадки под работу экскаватора и места размещения транспорта под погрузку.

Отличием является то, что экскаватор размещен выше уровня погрузки и по радиусу работы экскаватора устанавливают ориентирующий вал из грунта, параметры которого определяют по формуле:

НБ=2/3Dк± Кгр,

где

НБ - высота ориентирующего вала,

Dк - диаметр колеса погрузочного транспорта,

Кгр - коэффициент сыпучести грунта, где

Кгр = 300 мм при крупных фракциях скального грунта,

Кгр = 70 мм при сыпучих грунтах.

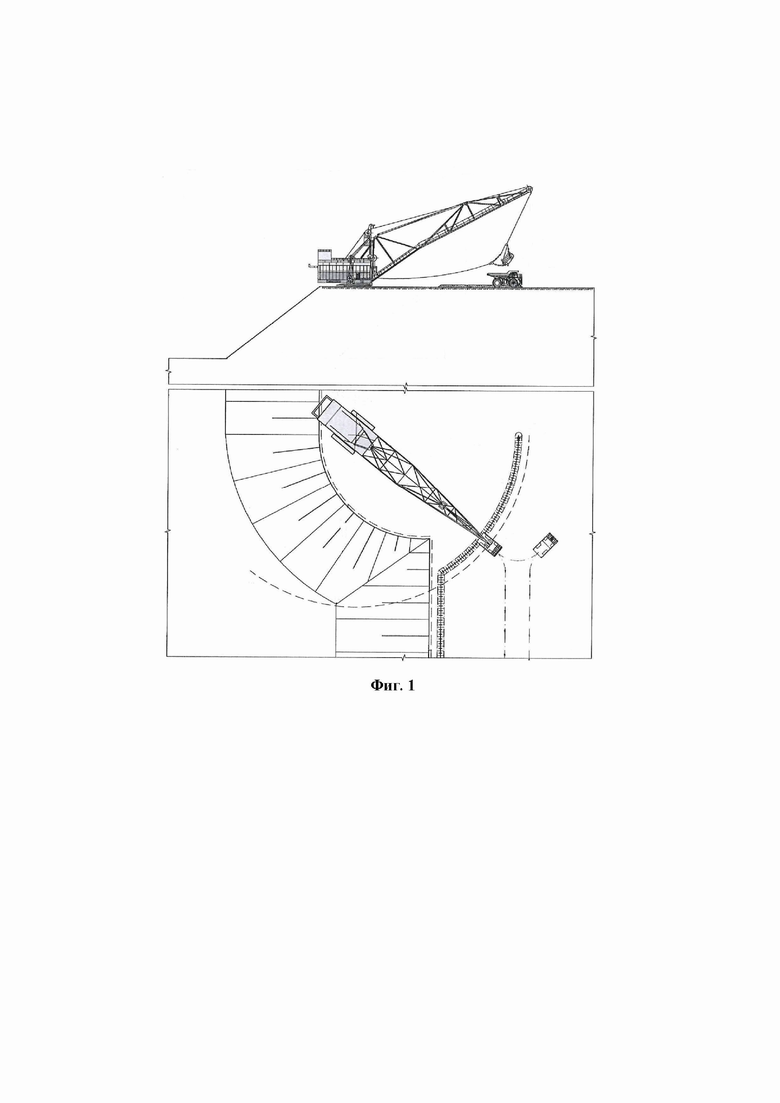

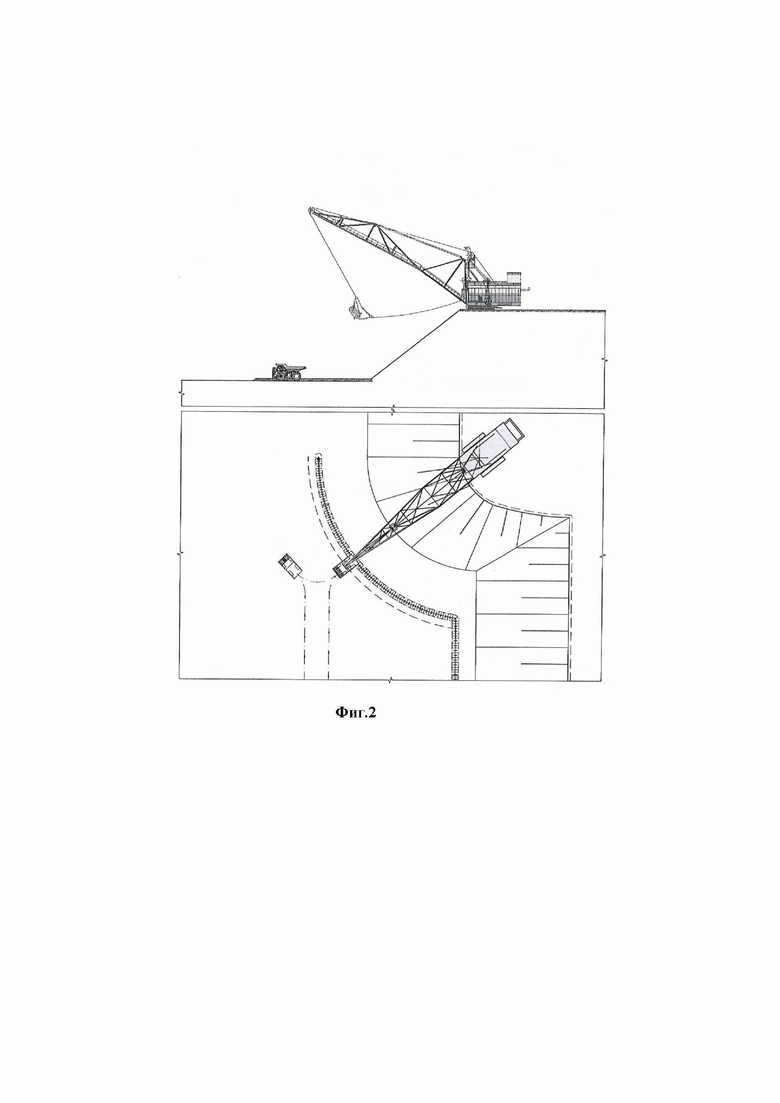

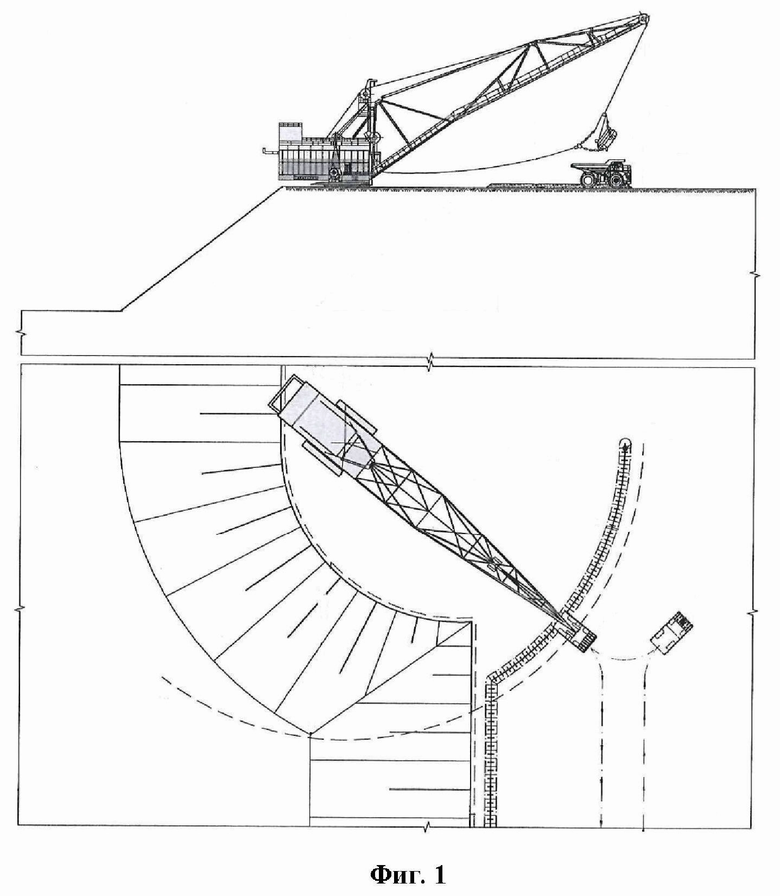

Сущность предлагаемых способов показана на фиг.1 и фиг.2. Где на фиг.1 показано осуществление способа по п.1, на фиг.2 показано осуществление способа по п.2.

По первому способу для работы экскаватора создается и разравнивается площадка. Подробно варианты устройства рабочей площадки для работы экскаваторов, планирование ширины площадки описаны в диссертационной работе Логинова Егора Вячеславовича «Управление эксплуатационным коэффициентом вскрыши при использовании гидравлических экскаваторов типа обратная лопата в углубленных системах разработки на странице 39 (2018 год).

Вопрос безопасного устройства площадок при ведении открытых горных работ рассмотрен и в Федеральных нормах и правилах в области промышленной безопасности «Правила безопасности при ведении горных работ и переработке твердых полезных ископаемых» (приказ Ростехнадзора от 08.12.2020 №505).

Но в известных документах не рассмотрен вопрос безопасности установки транспорта под погрузку драглайном в зависимости от габаритов транспорта, от размера его колес. Не устойчивое положение транспорта во время погрузки может привести к нарушению условий безопасности во время погрузки.

По первому способу экскаватор и транспорт под погрузку размещают на одном уровне. Отличием предлагаемого способа является то, что по радиусу работы экскаватора формируют ориентирующий вал из грунта, параметры которого определяют по формуле:

НБ=2/3Dк± Кгр,

где

НБ - высота ориентирующего вала,

Dк - диаметр колеса погрузочного транспорта,

Кгр - коэффициент сыпучести грунта, где

Кгр = 300 мм при крупных фракциях скального грунта,

Кгр = 70 мм при сыпучих грунтах.

Ориентирующий вал устанавливается строго по радиусу работы экскаватора. Для того, чтобы точно определить место установки транспорта формируют ориентирующий вал из грунта. Исходя из параметров работающего транспорта рассчитывают параметры ориентирующего вала. За основу берут размер колеса самого большого по грузоподъемности самосвала, применяемого на предприятии и свойства грунта: крупные фракции или сыпучий грунт мелкой фракции.

Высота ориентирующего вала рассчитывается для того, чтобы исключить полностью заезд транспорта в опасную зону и исключить загрузку грунта не в кузов, исключить засыпание грунта на кабину или мимо кузова. Что может привести к переворачиванию транспортного средства во время погрузки или повреждению кабины и травмированию водителя.

Ориентирующий вал формируется на 2/3 диаметра колеса с учетом коэффициента, зависящего от свойств грунта. Как показал практический опыт при таком расчете бровки и ее устройстве до момента погрузки полностью исключается заезд транспорта в опасную зону. Коэффициент сыпучести грунта при крупных скальных породах равный 300 мм на практике показал, что при крупных скальных породах снижение и повышение высоты ориентирующего вала на 300 мм не снижает надежность ориентирующего вала, предотвращает заезд в не положенное по правилам безопасности место. Крупные скальные породы устойчивы к рассыпанию, поэтому снижение высоты ориентирующего вала на 300 мм не снижает его устойчивости перед движением транспорта, повышение высоты ориентирующего вала на 300 мм повышает его надежность.

При использовании сыпучих пород снижение высоты ориентирующего вала допустимо на 70 мм, при наибольшем снижении высоты возникает риск нарушения конструкции вала при движении транспорта. Повышение высоты ориентирующего вала на 70 мм допустимо, и не вызывает осыпания грунта. В случае использования сыпучих грунтов мелкой фракции при повышении высоты ориентирующего вала более чем на 70 мм возникает риск обрушения (осыпания) грунта при постановке транспорта под погрузку. Высота ориентирующего вала 2/3D колеса погрузочного транспорта (в данном случае колеса БЕЛАЗа) с учетом допустимых отклонений по коэффициенту сыпучести грунта является оптимальной. Колесо самосвала при движении упирается в преграду в виде ориентирующего вала. Увеличение высоты ориентирующего вала более чем на 2/3D колеса погрузочного автотранспорта может затруднить процесс погрузки в части постановки транспортного средства под погрузку, снизить производительность экскаватора и самосвалов, привести к аварийной ситуации, а также к повреждению шины самосвала (затратная статья в себестоимости, шины на втором месте после топлива).

Второй способ отличается от первого положением транспорта. Аналогично первому способу формируется ориентирующий вал, что исключает неконтролируемое высыпание грунта при погрузке в неположенное место. Транспорт встает под погрузку в строго обозначенном месте.

Данная технология погрузки драглайном в автосамосвалы применяется на ООО «Разрез Восточный» с 2018 года. И как показала практика технический результат достигается, во время погрузки шагающим экскаватором (драглайном) нарушений техники безопасности при использовании двух предлагаемых способов не наблюдалось. Экскаватор формирует ориентирующий вал из породы согласно техническим параметрам. Самосвал подается под погрузку, доезжая до ориентирующего вала. Далее производится погрузка в автосамосвал. После погрузки после звуковых сигналов самосвал отправляется на отвал. Далее под погрузку подается следующий самосвал, и так на протяжении всей смены. По мере продвижения забоя экскаватора ориентирующий вал перемещается на величину продвижения забоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Перегрузочный пункт скальной породы в карьере | 1990 |

|

SU1765414A1 |

| СПОСОБ ПЕРЕГРУЗКИ ГОРНОЙ МАССЫ ПРИ КОМБИНИРОВАННОМ АВТОМОБИЛЬНО-ЖЕЛЕЗНОДОРОЖНОМ ТРАНСПОРТЕ | 2009 |

|

RU2395443C1 |

| СПОСОБ ТРАНСПОРТИРОВАНИЯ НА ГЛУБОКИХ КАРЬЕРАХ | 1992 |

|

RU2046951C1 |

| СПОСОБ ОТКРЫТОЙ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ И ЭКСКАВАТОРНО-БУНКЕРНЫЙ ПЕРЕГРУЗОЧНЫЙ ПУНКТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2204720C2 |

| Грунтоспуск для отбора крупной фракции камня | 1982 |

|

SU1102640A1 |

| Способ открытой разработки месторождений полезных ископаемых | 1990 |

|

SU1794191A3 |

| СПОСОБ СКЛАДИРОВАНИЯ И РАЗРАБОТКИ СКАЛЬНЫХ ПОРОД С ГРУБЫМ ФРАКЦИОНИРОВАНИЕМ | 1992 |

|

RU2039272C1 |

| ЭКСКАВАЦИОННО-ПОГРУЗОЧНЫЙ КОМПЛЕКС НА ОСНОВЕ ДРАГЛАЙНА | 1993 |

|

RU2099475C1 |

| СПОСОБ ОТКРЫТОЙ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ С ПРИМЕНЕНИЕМ КОМБИНИРОВАННОГО ТРАНСПОРТА | 2014 |

|

RU2559262C1 |

| ВЫВОЗ ПОРОДЫ ОБЛЕГЧЕННЫМИ АВТОМОБИЛЯМИ ПОВЫШЕННОЙ ГРУЗОПОДЪЁМНОСТИ И ВЕЕРНАЯ ОТСЫПКА ЕЁ В ОТВАЛЫ С КАРЬЕРНЫХ АВТОДОРОГ ПОСРЕДСТВОМ ОТВАЛООБРАЗОВАТЕЛЕЙ | 2022 |

|

RU2833025C2 |

Группа изобретений относится к области использования грузового транспорта и может быть использована в разных отраслях экономики, где производится погрузка грунта в транспорт, например в угольной промышленности при разработке горных карьеров. Способы погрузки горной породы в транспорт драглайном включают создание площадки для размещения драглайна и транспорта под погрузку на одном уровне или уровне выше уровня погрузки, определение ширины рабочей площадки под работу драглайна и места размещения транспорта под погрузку. По радиусу работы драглайна формируют ориентирующий вал из грунта, высоту которого определяют по формуле: НБ=2/3Dк ± Kгр, где НБ – высота ориентирующего вала, Dк – диаметр колеса транспорта под погрузку, Kгр – коэффициент сыпучести грунта, где Kгр = 300 мм при крупных фракциях скального грунта и Kгр = 70 мм при сыпучих грунтах. Техническим результатом является повышение безопасности погрузки грунта, исключение повреждения транспорта во время погрузки шагающим экскаватором - драглайном. 2 н.п. ф-лы, 2 ил.

1. Способ погрузки горной породы в транспорт драглайном, включающий создание площадки для размещения драглайна и транспорта под погрузку на одном уровне, определение ширины рабочей площадки под работу драглайна и места размещения транспорта под погрузку, отличающийся тем, что по радиусу работы драглайна формируют ориентирующий вал из грунта, высоту которого определяют по формуле:

НБ=2/3Dк ± Kгр,

где НБ – высота ориентирующего вала, мм;

Dк – диаметр колеса транспорта под погрузку, мм;

Kгр – коэффициент сыпучести грунта, мм: где Kгр = 300 мм при крупных фракциях скального грунта и Kгр = 70 мм при сыпучих грунтах.

2. Способ погрузки горной породы в транспорт драглайном, включающий создание площадки для размещения драглайна и транспорта, определение ширины рабочей площадки под работу драглайна и места размещения транспорта под погрузку, отличающийся тем, что драглайн размещен выше уровня погрузки и по радиусу работы драглайна формируют ориентирующий вал из грунта, высоту которого определяют по формуле:

НБ=2/3Dк ± Kгр,

где НБ – высота ориентирующего вала, мм;

Dк – диаметр колеса транспорта под погрузку, мм;

Kгр – коэффициент сыпучести грунта, мм: где Kгр = 300 мм при крупных фракциях скального грунта и Kгр = 70 мм при сыпучих грунтах.

| ЛОГИНОВ Е.В | |||

| Управление эксплуатационным коэффициентом вскрыши при использовании гидравлических экскаваторов типа обратная лопата в углубочных системах разработки | |||

| Диссертация | |||

| СПБГУ | |||

| Способ получения цианистых соединений | 1924 |

|

SU2018A1 |

| СПОСОБ ФОРМИРОВАНИЯ НЕРАБОЧЕГО БОРТА КАРЬЕРА | 1993 |

|

RU2034150C1 |

| СПОСОБ ОТСТРОЙКИ НЕРАБОЧЕГО БОРТА КАРЬЕРА | 2004 |

|

RU2265126C1 |

| СПОСОБ ФОРМИРОВАНИЯ И РАСКОНСЕРВАЦИИ КРУТЫХ ВРЕМЕННО НЕРАБОЧИХ БОРТОВ ПРИ РАЗРАБОТКЕ ГЛУБОКОЗАЛЕГАЮЩИХ МЕСТОРОЖДЕНИЙ | 2016 |

|

RU2632604C1 |

| Приспособление для останова банкаброша по окончании съема | 1931 |

|

SU26593A1 |

| Преобразователь угла поворота вала в код | 1983 |

|

SU1144191A1 |

Авторы

Даты

2023-06-23—Публикация

2022-11-22—Подача