Изобретение относится к устройствам для перегрузки и подъема скальной горной массы с нижележащего уступа на поверхность в карьерах с большими глубинами при использовании комбинированных видов транспорта.

известно устройство для перегрузки и подъема скальной горной массы на карьерах, включающее загрузочный узел с эстакадой и дробильно-перегрузочным механизмом, конвейерный подъемник и приемный узел с бункером.

Недостатками известного устройства, снижающими эффективность процесса перемещения горной массы на глубоких карьерах являются стационарное расположение на борту карьера, что увеличивает расстояние транспортирования горной массы внут- рикарьерным транспортом; необходимость предварительного дробления горной массы; невозможность поэтапного ввода в эксплуатацию и значительные капитальные затраты на сооружение.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для перегрузки и подъёма скальной горной массы на карьерах.

2

Л А

Ј

Однако известное устройство обеспечивает незначительную высоту подъема горной массы вследствие необходимости черпания горной массы ковшом драглайна со склада на нижнем горизонте карьера, который для удовлетворительного наполнения ковша скальной породой должен иметь высоту 15-20 м; невозможности наполнения ковша драглайна при черпании горизонтальных забоев, расположенных ниже 15-20 м от уровня установки экскаватора, т.к. в этом случае равнодействующая сил тяги и веса ковша будет направлена вверх, что позволит его режущей кромке внедриться в породу; наличия зоны самовыгрузки ковша, т.е. ковш драглайна начинает самопроизвольно наклоняться и опрокидываться в положения, когда угол между осью подъемного канта и вертикальной линией, проходящей чеоез головной блок стрелы, составляет 15-20°. В результате наполненный породой ковш не может быть поднят на максимальном вылете стрелы, что так же Снижает возможную высоту подъема горкой массы. Помимо этого, рассматриваемая конструкция устройства для перегрузки и подъема скальной горной массы предполагает разгрузку ковша драглайна в дополнительный склад, расположенный выше уровня установки экскаватора. Очевидно, что это приведет к увеличению затрат на перегрузку горной массы вследствие необходимости использования дополнительного выемочно-погрузочного оборудования для ее отгрузки в средства транспорта.

Целью изобретения является снижение затрат на подъем горной породы за счет увеличения высоты подъема горной массы подъемником и снижение затрат на riepeгрузку.

Поставленная цель достигается тем, что перегрузочный пункт скальной горной породы в карьере, включающий площадки для складирования породы и разгрузки, склад горной породы, подъемник и ковш с подве- сками имеет на площадке в основании склада траншею, которая перекрыта решеткой ниже уровня площадки склада с ячейками превышающими размер максимального негабаритного куска породы, площадка в мес- те примыкания к траншеи снабжена направляющим лотком с возможностью поворота в вертикальной плоскости, а подвески ковша выполнены из цепей.

Кроме того, перегрузочный пункт с целью снижения затрат на перегрузку снабжен бункером с упорной стенкой и горизонтальной полкой шириной не превышающей половины длины ковша, а сама площадка

склада выполнена наклонной и направлю- щий лоток установлен на шарнирах.

Несмотря на то, что отдельные элементы предлагаемой конструкции известны из других источников, в данном случае сочетание их придает рабочему оборудованию драглайна совершенно новые признаки, позволяющие увеличить высоту подъема горной массы и снижение затрат на ее перегрузку и подъем/

Однако указанная конструкция не позволяет осуществить модернизацию драглайна для исключения зоны самовыгрузки ковша, поскольку не обеспечивает его опрокидывание в нужном месте разгрузки.

В результате, как было показано, уменьшается высота подъема горной массы и увеличиваются затраты на перегрузку горной массы.

Таким образом, с учетом изложенного, предлагаемая конструкция устройства для перегрузки и подъема горной массы на карьерах отличается следующими признаками.

У основания эстакады загрузочного узла сооружена траншея, которая на уровне установки ковша перекрыта решеткой с ячейками, превышающими максимальный негабаритный кусок породы.

Выполнение указанного признака позволит аккумулировать возможные просыпи породы при загрузке ковша драглайна в траншеи и таким образом обеспечит его точную установку под загрузочным узлом с эстакадой, наклонной площадкой и бульдозером при увеличении глубины опускания ковша {высота подъема горной массы).

На нижней бровке наклонной площадки шарнирно установлен направляющий лоток с возможностью поворота в вертикальной плоскости.

Выполнение указанного признака обеспечит точную погрузку породы бульдозером с наклонной площадки эстакады в ковш драглайна, что в сочетании с первым признаком позволит осуществить эффективную перегрузку горной массы с внутрикарьерно- го транспорта в подъемник при увеличении глубины опускания ковша (высота подъема горной массы).

Разгрузочный блок и разгрузочный канат подвески ковша драглайна заменены двумя отрезками цепей, которые соединены с проушинами тяговых цепей и верхней частью цепей подъема.

Указанный признак ликвидирует зону самовыгрузки ковша, т.е. обеспечивает его опускание при вертикальном подъеме каната на днище (а не зубьями вниз, как у обычных драглайнов), что в сочетании с 1-м

и 2-м признаками позволит осуществить эффективную перегрузку в него горной массы и увеличит максимально возможную высоту ее подъема экскаватором-драглайном.

У основания упорной стенки приемного узла устанавливают горизонтальную полку, ширина которой не превышает половины длины ковша. Последний признак необходим для обеспечения возможности разгрузки ковша драглайна с модернизированной подвеской (ковша драглайна) по третьему признаку и снижения затрат на перегрузку горной массы.

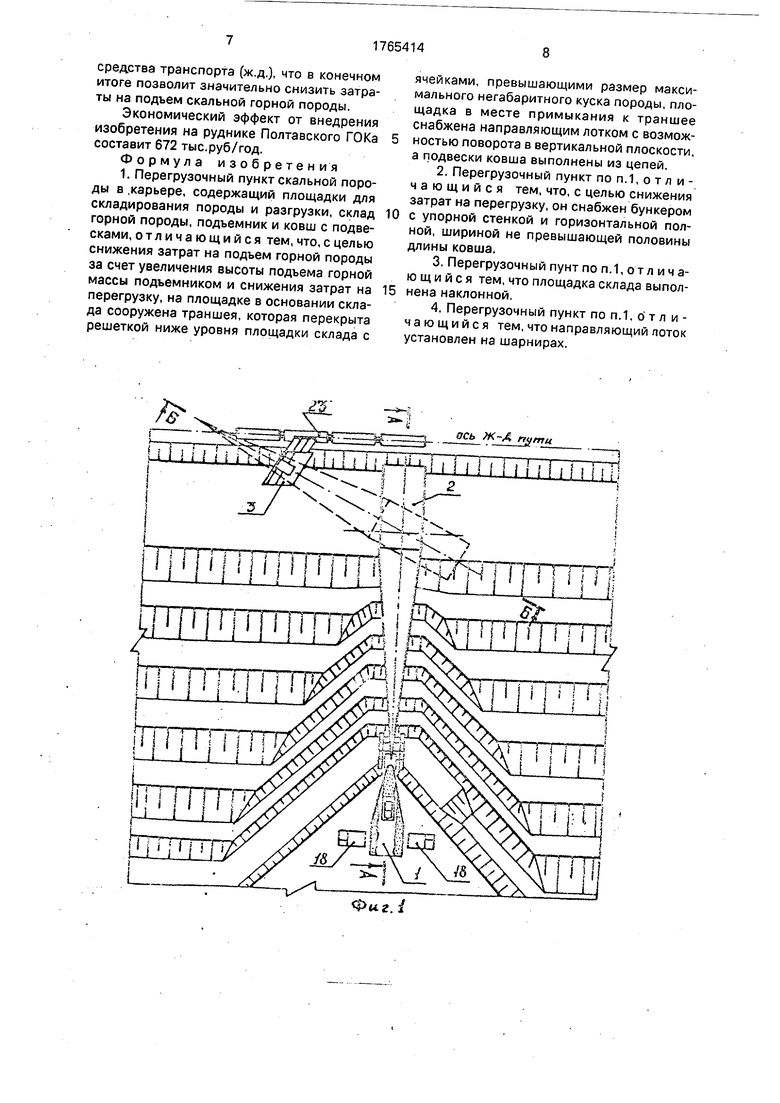

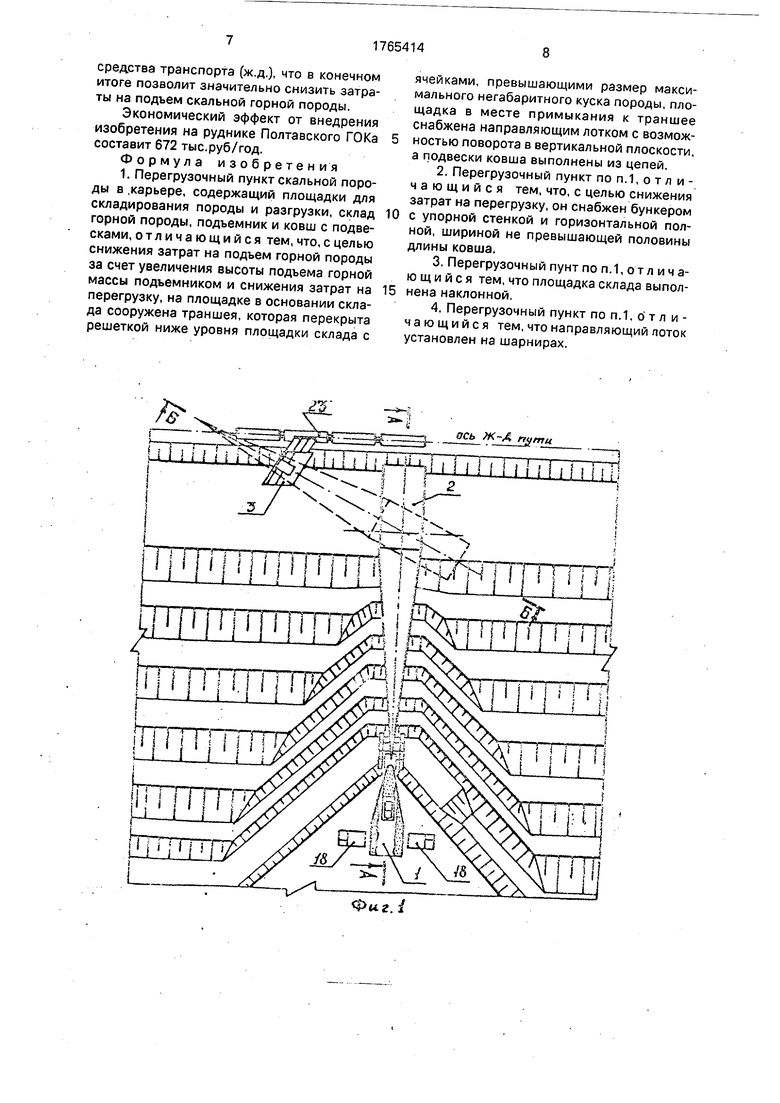

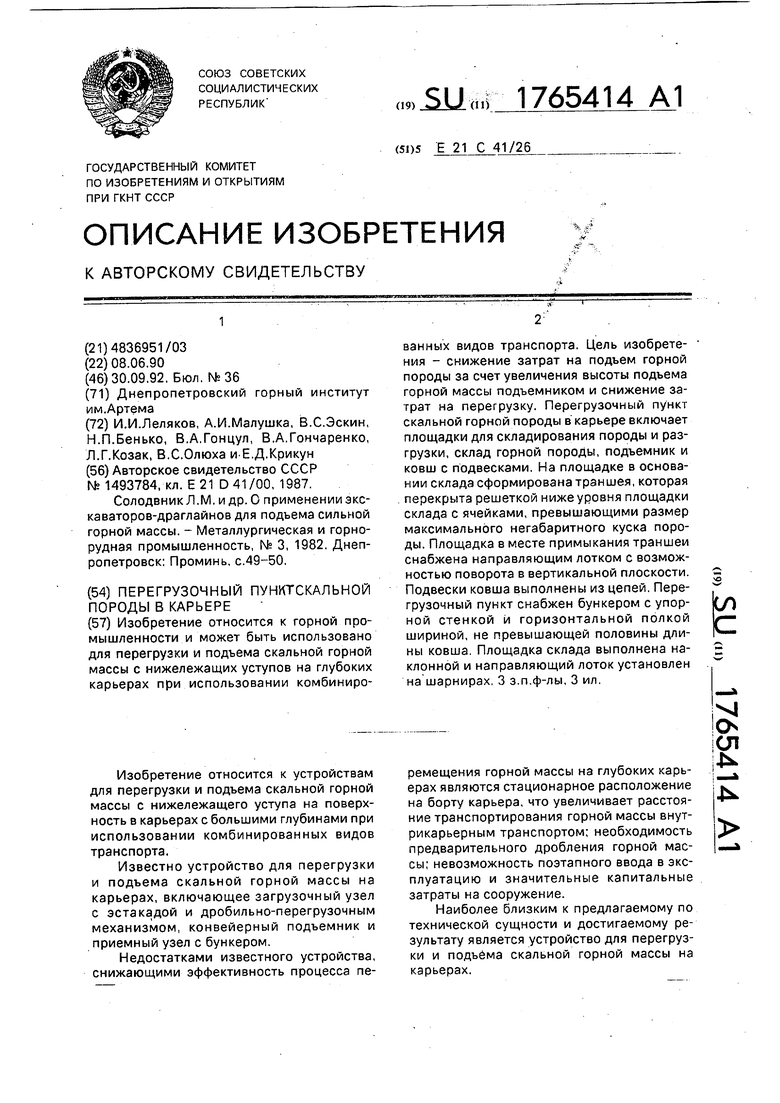

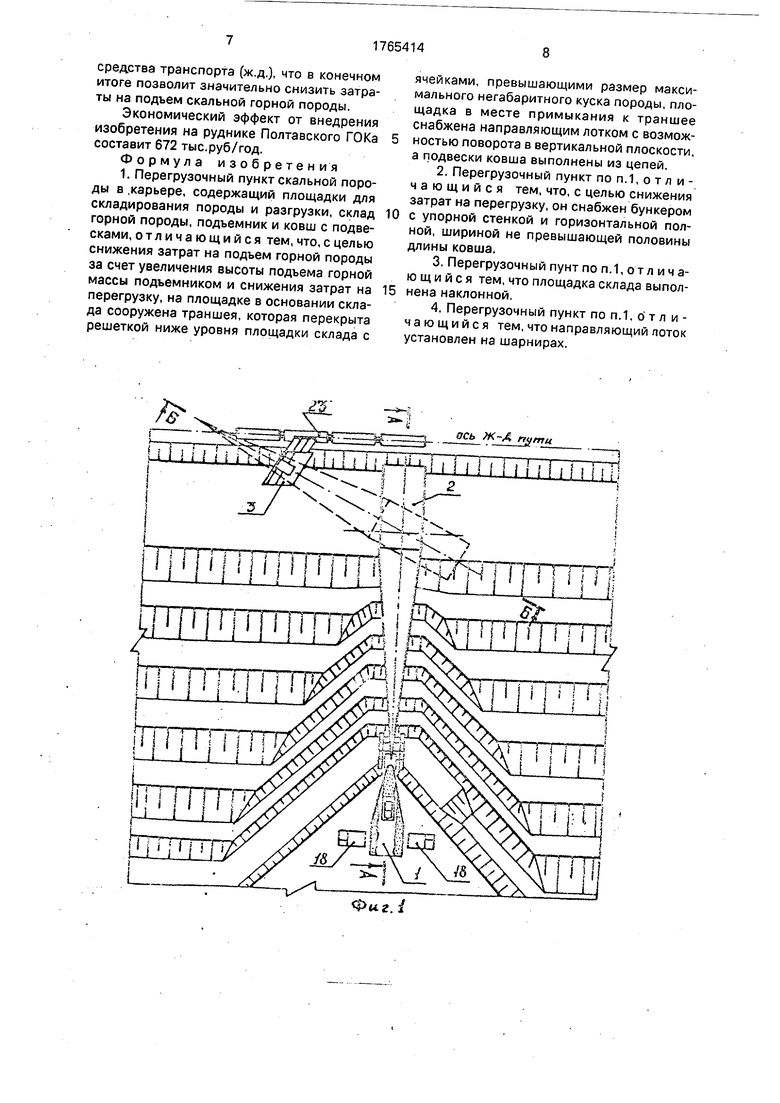

На фиг. 1 изображено предлагаемое устройство для перегрузки и подъема горной массы на карьерах, вид сверху; на фиг. 2 - разрез А-А на фиг. 1 на фиг. 3 - разрез Б-Б на фиг,1.

Предлагаемое устройство для перегрузки и подъема горной массы включает (фиг. 1) загрузочный узел 1, подъемник в виде экскаватора-драглайна 2 и приемный узел 3. В свою очередь загрузочный узел 1 (фиг.1) состоит из эстакады 4, наклонной площадки 5, бульдозера 6.

При этом у основания эстакады 4 сооружена траншея 7, которая на уровне установки ковша 8 экскаватора-драглайна 2 перекрыта решеткой 9 с ячейками, превышающими максимальный негабаритный кусок породы. Помимо этого, на нижней бровке наклонной площадки 5 шарнирно установлен направляющий лоток 10 с возможностью поворота в вертикальной плоскости.

У рабочего оборудования экскаватора- драглайна разгрузочный блок и разгрузочный канат заменены двумя отрезками цепей 11, которые соединены с проушинами тяговых цепей 12 и верхней частью цепей подъема 13.

Приемный узел 3 (фиг.З) состоит из бункера 14 с разгрузочной консолью 15 и упорной стенкой 16. При этом у основания упорной стенки 16 установлена горизонтальная полка 17, ширина которой не превышает половины длины ковша 8.

Работа предлагаемого устройства осуществляется следующим образом.

Горная масса доставляется автосамосвалами 18 к приемному узлу 1 и разгружается на его наклонную площадку 3. Ковш 8 драглайна 2 вследствие замены разгрузочного блока и разгрузочного каната его подвески двумя отрезками цепей 11 опускается при вертикальном подъемном канате 19 на свое днище и устанавливается на решетку 9 у основания эстакады 4. После этого опускается направляющий лоток 10 (его положение показано на фиг.2 сплошной линией), бульдозером 6 захватывается объем горной массы 20, соответствующий емкости ковша 8, и сталкивается (объем породы) им по лотку 10 в ковш драглайна. Возможные

при этом просыпи породы 21 аккумулируются в траншее 7 (в дальнейшем убираются бульдозером) и не препятствуют точной установке ковша под загрузку в следующих циклах.

0 После загрузки ковша 8 лоток 10 поднимается в исходное положение (показано на фиг.2 пунктирной линией) и осуществляется подъем ковша на требуемую высоту разгрузки с одновременным поворотом платформы

5 драглайна 2. При подходе ковша 8 к приемному узлу машинист драглайна замедляет вытравливание тягового каната 22, упирает ковш задней стенкой в разгрузочный упор 16, опускает его на полку 17 и ослабляет

0 тяговый канал 22. Таким образом, в результате действия возникающего момента силы тяжести ковша относительно края полки 17 обеспечивается разгрузка ковша с модернизированной подвеской, у которой разгру5 зочный блок и разгрузочный канат заменены двумя отрезками цепей 11.

В дальнейшем цикл работы повторяют, а горная масса из бункера 14 приемного узла 3 по разгрузочной консоли поступает,

0 например, в железнодорожные вагоны 23.

Таким образом, по сравнению с прототипом, изобретение позволит увеличить высоту подъема горной массы (за счет ликвидации склада на нижнем горизонте

5 карьера) и снизить затраты на ее перегрузку (за счет использования приемного узла и ликвидации дополнительного выемочно-по- грузочного оборудования).

За базовый объект принято устройство

0 для перегрузки и подъема скальной горной породы, которое эксплуатируется на руднике Полтавс кого ГОКа Минмета СССР и состоит из загрузочного узла с эстакадой и дробильно перегрузочного механизма, кон5 вейерного подъемника и приемного узла с бункером. При этом большие затраты на сооружение и эксплуатацию устройства, стационарное его расположение на борту карьера, увеличиваеющее расстояние

0 транспортирования горной массы внутри- карьерным транспортом, необходимость дополнительного дробления породы и т.д. значительно снижают эффективность процесса перемещения горной массы на карье5 ре.

Применение предлагаемого устройства для перегрузки и подъема скальной горной породы с драглайном ЭШ-10/70 позволит увеличить высоту подъема горной массы до 90 м и снизить затраты на ее перегрузку в

средства транспорта (ж.д.), что в конечном итоге позволит значительно снизить затраты на подъем скальной горной породы.

Экономический эффект от внедрения изобретения на руднике Полтавского ГОКа составит 672 тыс.руб/год.

Формула изобретения 1. Перегрузочный пункт скальной породы в карьере, содержащий площадки для складирования породы и разгрузки, склад горной породы, подъемник и ковш с подвесками, отличающийся тем, что, с целью снижения затрат на подъем горной породы за счет увеличения высоты подъема горной массы подъемником и снижения затрат на перегрузку, на площадке в основании склада сооружена траншея, которая перекрыта решеткой ниже уровня площадки склада с

ячейками, превышающими размер максимального негабаритного куска породы, площадка в месте примыкания к траншее снабжена направляющим лотком с возмож- ностью поворота в вертикальной плоскости, а подвески ковша выполнены из цепей.

2.Перегрузочный пункт по п.1, о т л и - чающийся тем, что, с целью снижения затрат на перегрузку, он снабжен бункером

с упорной стенкой и горизонтальной полной, шириной не превышающей половины длины ковша.

3.Перегрузочный пунтпо п.1, от л и чага щ и и с я тем, что площадка склада выполнена наклонной.

4.Перегрузочный пункт по п.1, о т л и - чающийся тем, что направляющий поток установлен на шарнирах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Экскаватор-драглайн | 1990 |

|

SU1728394A1 |

| СПОСОБ ПЕРЕГРУЗКИ ГОРНОЙ МАССЫ ПРИ КОМБИНИРОВАННОМ АВТОМОБИЛЬНО-ЖЕЛЕЗНОДОРОЖНОМ ТРАНСПОРТЕ | 2009 |

|

RU2395443C1 |

| СПОСОБ ОТКРЫТОЙ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ И ЭКСКАВАТОРНО-БУНКЕРНЫЙ ПЕРЕГРУЗОЧНЫЙ ПУНКТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2204720C2 |

| СПОСОБ ФОРМИРОВАНИЯ КАРЬЕРНОГО ПЕРЕГРУЗОЧНОГО ПУНКТА | 1992 |

|

RU2039267C1 |

| СПОСОБ ТРАНСПОРТИРОВАНИЯ НА ГЛУБОКИХ КАРЬЕРАХ | 1992 |

|

RU2046951C1 |

| СПОСОБ СКЛАДИРОВАНИЯ И РАЗРАБОТКИ СКАЛЬНЫХ ПОРОД С ГРУБЫМ ФРАКЦИОНИРОВАНИЕМ | 1992 |

|

RU2039272C1 |

| СПОСОБ ПОДГОТОВКИ НОВОГО ТРАНСПОРТНОГО ГОРИЗОНТА И ЭКСКАВАТОРНО-ЖЕЛЕЗНОДОРОЖНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2186982C1 |

| СПОСОБ ОТКРЫТОЙ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2016 |

|

RU2645051C2 |

| Способ восстановления почвенного массива при подготовке санитарно-защитной зоны карьеров | 1990 |

|

SU1765400A1 |

| СПОСОБ ОТКРЫТОЙ РАЗРАБОТКИ КРУТОПАДАЮЩИХ РУДНЫХ ТЕЛ | 2014 |

|

RU2571776C1 |

Изобретение относится к горной промышленности и может быть использовано для перегрузки и подъема скальной горной массы с нижележащих уступов на глубоких карьерах при использовании комбинированных видов транспорта. Цель изобретения - снижение затрат на подъем горной породы за счет увеличения высоты подъема горной массы подъемником и снижение затрат на перегрузку. Перегрузочный пункт скальной горной породы в карьере включает площадки для складирования породы и разгрузки, склад горной породы, подъемник и ковш с подвесками. На площадке в основании склада сформирована траншея, которая перекрыта решеткой ниже уровня площадки склада с ячейками, превышающими размер максимального негабаритного куска породы. Площадка в месте примыкания траншеи снабжена направляющим лотком с возможностью поворота в вертикальной плоскости. Подвески ковша выполнены из цепей. Перегрузочный пункт снабжен бункером с упорной стенкой и горизонтальной полкой шириной, не превышающей половины длины ковша Площадка склада выполнена наклонной и направляющий лоток установлен на шарнирах 3 з.п.ф-лы, 3 ил 10 С

Ф«г. i

м

| Перегрузочный пункт карьера | 1987 |

|

SU1493784A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Солодвник Л.М, и др | |||

| О применении экскаваторов-драглайнов для подъема сильной горной массы | |||

| - Металлургическая и горнорудная промышленность, № 3, 1982, Днепропетровск: Проминь, с.49-50. | |||

Авторы

Даты

1992-09-30—Публикация

1990-06-08—Подача