Область техники, к которой относится изобретение

Изобретение относится к области судостроения, а более конкретно к устройствам изготовления толстостенных стеклянных выпуклых иллюминаторов для глубоководных аппаратов.

Уровень техники

Большая часть объектов визуального обследования в естественных водоемах (озера, моря, океаны) расположены на глубинах больше 100 метров. На таких глубинах все элементы прочного корпуса обитаемого подводного аппарата испытывают значительное давление. К таким элементам относятся и иллюминаторы подводных аппаратов. Возможно использовать плоский иллюминатор, выполненный из толстостенного минерального стекла, рассчитанный для работы на заданных глубинах, но такое решение приводит к значительному сокращению угла обзора исследователей. Оптимальным можно считать полусферический иллюминатор, изготовленный из органического стекла, обладающий хорошей обзорностью и прочностными характеристиками.

Известный способ изготовления полусферических иллюминаторов - это отливка органического стекла в форме. Иллюминатор получается равномерным по толщине, требует долгой и кропотливой обработки поверхностей для придания приемлемого светопропускания (прозрачности) и имеет большую массу.

Более рациональным изготовлением полусферических иллюминаторов является метод пневмо- или вакуумформования толстостенного органического стекла (Производственная инструкция ВИАМ №ПИ 1.2.315-89 «Изготовление деталей остекления из органических стекол», ВИАМ, 1990, с.11-17; RU2098276C1 от 10.12.1997 г.). Однако способ вакуумного формования не подходит для стекол толщиной более 60 мм ввиду недостаточности вакуумметрического давление внутри формы.

Метод пневмоформования позволяет изготавливать полусферические иллюминаторы больших размеров из толстостенного органического стекла. Такой метод обладает как преимуществами, по сравнению со способом вакуумного формования, так и недостатками, негативно сказывающимися, в том числе на качестве, производительности, трудоемкости, а именно:

1. При нагревании заготовки из органического стекла до высокоэластичного состояния (для стекла СО-120 это больше 140С), поверхность стекла, контактирующая с основанием формы, копирует структуру поверхности формы, приобретая ее неровности, шероховатости и изъяны. В дальнейшем требуется трудоемкая полировка внутренней поверхности иллюминатора для устранения оптических искажений.

2. При значительных толщинах органического стекла (60 мм и более) имеет место выход заготовки из-под прижима, не смотря на работу контура охлаждения, выполненного из трубок малого сечения.

3. Объем полусферы значителен и при подаче внутрь формы неподготовленного (холодного) воздуха, наблюдается помутнение органического стекла, что является браком. Это вызвано остыванием внутренней поверхности иллюминатора в процессе формования.

4. В виду больших размеров иллюминаторов в процессе формования наблюдается неравномерная формовка органического стекла (несоответствие формуемого изделия форме полусферы). Это вызвано разностью значений давления внутри формуемого изделия при подаче воздуха направленной струей через центральный патрубок формы.

Заявленное решение направлено на устранение вышеописанных недостатков и достижение заявляемого технического результата.

Раскрытие сущности изобретения

Задачей изобретения является создание установки для формования прозрачных иллюминаторов для обитаемых подводных аппаратов, позволяющей изготавливать полусферические изделия высокого качества из органического стекла толщиной 60 мм и более и сокращающей последующую обработку поверхностей иллюминатора для придания требуемого уровня светопропускания (оптической прозрачности).

Технический результат заявленного изобретения заключается в повышении качества производства полусферических изделий из органического стекла и обеспечении получения изделий с равномерной полусферической формой, а также в сокращении трудоемкости и исключении производственного брака.

Технический результат заявленного изобретения достигается за счет того, что установка для формования иллюминаторов полусферической формы для подводных аппаратов содержит тепловую камеру, форму для выдувания, установленную в тепловой камере, трубопровод подачи холодной воды для охлаждения формы, теплообменник, установленный в тепловой камере, соединенный с формой для выдувания посредством трубопровода подачи горячего воздуха, а также трубопровод подачи холодного воздуха, соединенный одним концом с теплообменником, а другим с воздушным компрессором, причем форма для выдувания состоит из нижней и верхней частей, где верхняя часть представляет собой прижимное кольцо, нижний и верхний контуры охлаждения, расположенные по краям соответственно нижней и верхней частях формы и соединенные с трубопроводом подачи холодной воды, а также минеральное стекло, установленное в нижней части формы, при этом в минеральном стекле выполнены сопла подачи горячего воздуха, соединенные с трубопроводом подачи горячего воздуха.

Кроме того, установка дополнительно содержит трубопровод удаления отработанной воды, соединенный одним концом с формой для выдувания, а другим концом выходящий наружу из тепловой камеры.

Кроме того, контуры охлаждения выполнены в виде трубок, площадь которых, соприкасающаяся с заготовкой, составляет не менее 5% от площади заготовки и ширина не менее толщины заготовки.

Кроме того, контуры охлаждения имеют на своей поверхности, ориентированной на заготовку, выпуклый хаотичный рисунок.

Кроме того, сопла равномерно распределены по поверхности формы.

Краткое описание чертежей

Детали, признаки, а также преимущества настоящего изобретения следуют из нижеследующего описания реализации заявленного технического решения и чертежей, на которых показано:

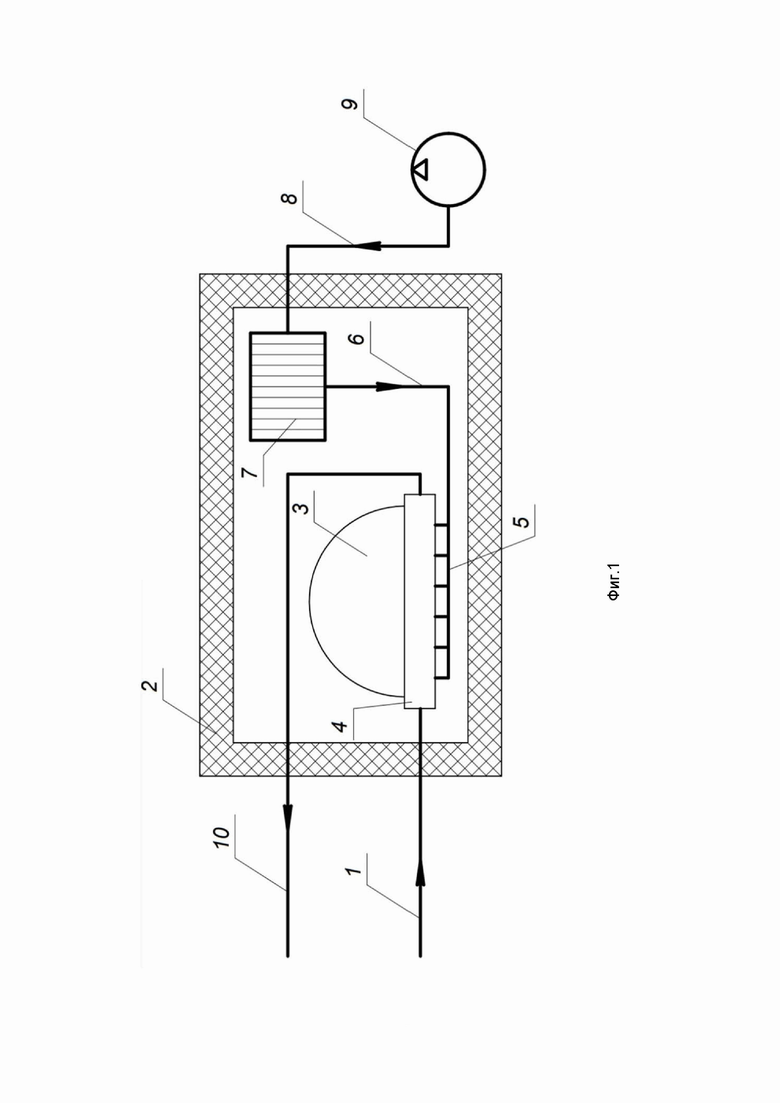

Фиг.1 – общая схема установки;

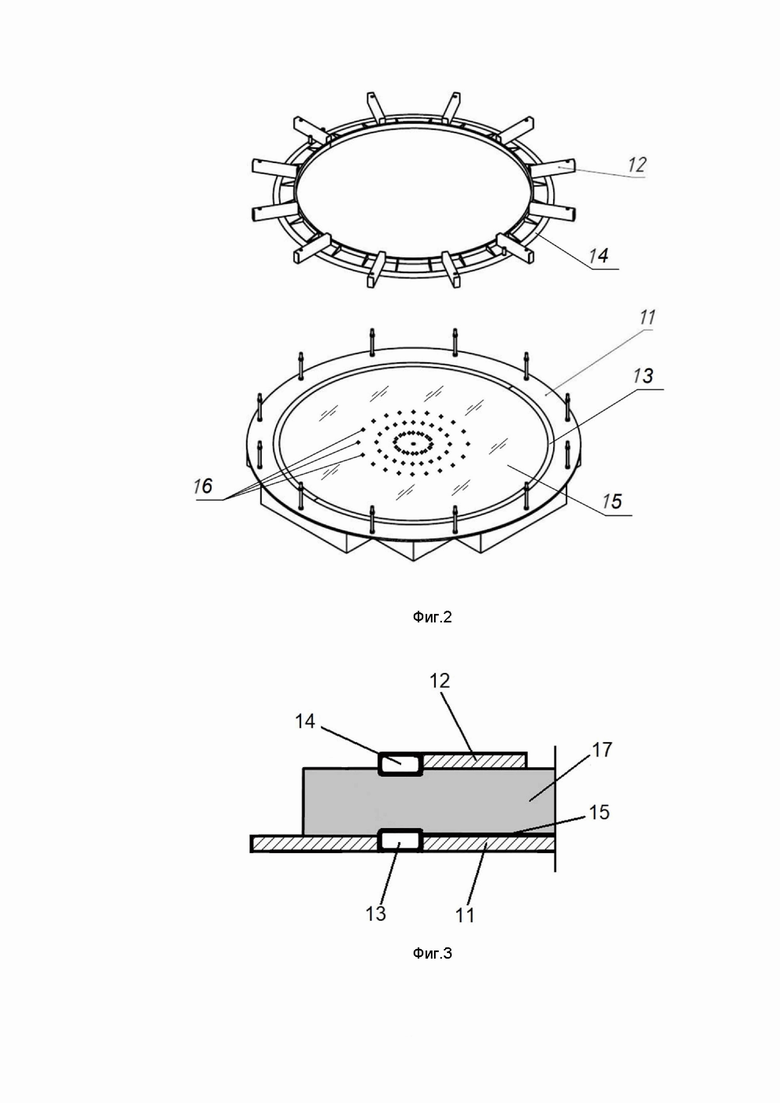

Фиг.2 – конструкция формы для выдувания;

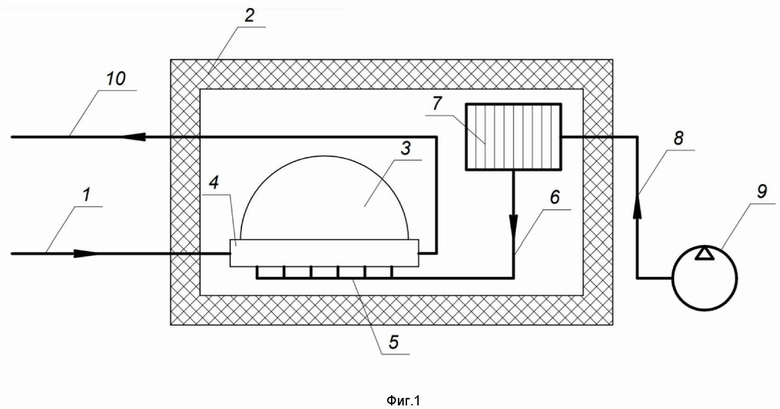

Фиг.3 – поперечное сечение формы для выдувания с заготовкой.

На фигурах цифрами обозначены следующие позиции:

1 – трубопровод подачи воды для охлаждения формы; 2 – тепловая камера; 3 – купол; 4 – форма для выдувания; 5 – патрубки подачи горячего воздуха; 6 – трубопровод подачи горячего воздуха; 7 – теплообменник; 8 – трубопровод подачи холодного воздуха; 9 – воздушный компрессор; 10 – трубопровод удаления отработанной воды; 11 – нижняя часть формы; 12 – верхняя часть формы (прижимное кольцо); 13 – нижний контур охлаждения; 14 – верхний контур охлаждения; 15 - минеральное стекло; 16 – сопла подачи воздуха; 17 – заготовка из органического стекла.

Осуществление изобретения

Предлагаемая установка предназначена для изготовления прозрачных иллюминаторов полусферической формы больших диаметров высокого качества из органического стекла, в том числе большой толщины, например, 60 мм и более, для обитаемых подводных аппаратов, испытывающих значительное давление при погружении. Преимущество полусферических иллюминаторов больших диаметров – возможность изготовления обитаемых капсул подводных аппаратов с высокой степенью обзорности.

Установка включает в себя (фиг.1) тепловую камеру 2, форму для выдувания 4, трубопровод 6 подачи горячего воздуха, патрубки 5 подачи горячего воздуха, отходящие от трубопровода 6, теплообменник 7, трубопровод 1 подачи воды для охлаждения формы, трубопровод 8 подачи холодного воздуха, воздушный компрессор 9, трубопровод 10 удаления отработанной воды.

В тепловой камере 2 установлены форма для выдувания 4, теплообменник 7, соединенный с формой 4 посредством патрубков 5 трубопровода 6 подачи горячего.

Форма для выдувания 4 состоит (фиг.2) из нижней 11 и верхней 12 частей, при этом верхняя часть 12 является прижимным кольцом. Также форма 4 содержит нижний 13 и верхний 14 контуры охлаждения, выполненные в виде трубок, расположенные по краям соответственно нижней 11 и верхней 12 частях формы и соединенные с трубопроводом 1 подачи холодной воды, минеральное стекло 15, установленное в нижней части формы, и сопла 16 подачи горячего воздуха, выполненные (установленные) в минеральном стекле 15, соединенные с патрубками 5, которые в свою очередь соединены с трубопроводом 6, являясь его частью (выполнены заодно с ним).

Воздушный компрессор 9 расположен снаружи тепловой камеры 2, подсоединен к трубопроводу 8 подачи холодного воздуха, который в свою очередь присоединен к теплообменнику 7, установленному в тепловой камере 2. Трубопровод 10 удаления отработанной воды соединен одним концом с формой для выдувания 4 внутри тепловой камеры 2 и другим концом выходит наружу из тепловой камеры 2.

Изготовление полусферических иллюминаторов с помощью предлагаемой установки производится в тепловой камере 2, температура в которой регулируется дистанционно, с наружи камеры. Заготовка 17 из органического стекла устанавливается в форму для выдувания 4, помещается в тепловую камеру 2 и подвергается нагреву до придания стеклу высокоэластичного состояния. Для стекла СО-120 эта температура составляет больше 140°С. Например, для заготовки иллюминатора диаметром 1550 мм, толщиной 60 мм и массой 230 кг, время нагрева до температуры высокоэластичного состояния превышает 5 часов.

В нижнюю часть формы установлено минеральное стекло 15, имея при этом выступ контура охлаждения 13. Это придает внутренней поверхности готового изделия тот же высокий класс чистоты поверхности, что и у минерального стекла 15 в основании формы. Минеральное стекло 15 может применяться многократно, до потери им требуемого качества поверхности. При повреждении поверхности минерального стекла, оно достаточно быстро и с минимальными затратами меняется на новое.

Далее выполняется протяжка верхней части формы (прижимного кольца) 12 с вдавливанием в тело заготовки контуров охлаждения 13 и 14, выступающих из поверхностей нижней части формы и прижимного кольца соответственно в сторону заготовки 17 (фиг.3).

Затем через трубопровод 1 в указанные контуры подается холодная вода для замораживания (локального понижения температуры ниже образования стеклообразного состояния) края заготовки. Это предотвращает выскальзывание заготовки из-под прижимного кольца в процессе выдувания.

Площадь трубок контуров охлаждения 13 и 14, соприкасающаяся с заготовкой, может составлять не менее 5% от площади заготовки и шириной не менее толщины заготовки, а также контуры могут иметь на поверхности, ориентированной к заготовке, выпуклый хаотичный рисунок. Это позволяет дополнительно увеличить площадь соприкосновения контура охлаждения с заготовкой и исключить выход органического стекла из-под прижимного кольца.

Также в процессе изготовления контролируется температура отработанной воды на выходе из формы через трубопровод 10. При превышении температуры воды контролируемого значения следует увеличить проток ее через контуры охлаждения либо понизить температуру воды на входе в форму.

Далее внутрь формы подается воздух с необходимым давлением. Воздух от компрессора 9, подаваемый через трубопровод 8 необходимо подогреть до рабочей температуры тепловой камеры 2. Достигается это установкой внутри камеры теплообменника 7, через который уже разогретый воздух по трубопроводу 6 и его патрубкам 5 поступает в форму 4. Также возможен вариант с принудительным нагревом воздуха до рабочей температуры тепловой камеры.

При этом концентрированный в один поток воздух, подаваемый по трубопроводу 6 распределяется по множеству патрубков 5 и сопел 16 (количество зависит от размера формуемого изделия), равномерно распределенных по поверхности формы.

После приобретения заготовкой нужных геометрических параметров, например, формы купола 3, показанного на фиг.1, подачу воздуха останавливают. Температуру внутри тепловой камеры постепенно опускают до нормальной температуры. Во время охлаждения внутри формы поддерживается постоянное избыточное давление.

Выполнение установки вышеописанным образом, в том числе, наличие в нижней части формы минерального стекла, нижнего и верхнего контуров охлаждения, теплообменника, разогревающего внешний холодный воздух, и сопел, равномерно распределенных по поверхности формы и соответственно равномерно подающих теплый воздух при выдувании изделия, обеспечивает быстрое получение изделия высокого качества с заданными геометрическими параметрам, в том числе изделий из органического стекла толщиной 60 мм и более. Установка сокращает трудоемкость за счет минимизации ручного труда при последующей шлифовке иллюминатора так как изделие не требует долгой и кропотливой обработки поверхностей для придания приемлемого светопропускания (прозрачности).

Изобретение относится к области судостроения, а более конкретно к устройствам изготовления толстостенных стеклянных выпуклых иллюминаторов для глубоководных аппаратов. Техническим результатом является обеспечение возможности производства полусферических изделий из органического стекла, в том числе, толщиной 60 мм и более, повышение качества таких изделии и обеспечение получения изделия с равномерной полусферической формой, а также сокращение трудоемкости и исключение производственного брака. Заявлена установка для формования иллюминаторов полусферической формы для подводных аппаратов, содержащая тепловую камеру, внутри которой установлена форма для выдувания, трубопровод подачи холодной воды для охлаждения формы, теплообменник, установленный в тепловой камере, соединенный с формой для выдувания посредством трубопровода подачи горячего воздуха, а также трубопровод подачи холодного воздуха, соединенный одним концом с теплообменником, а другим с воздушным компрессором. Причем форма для выдувания состоит из нижней и верхней частей, где верхняя часть представляет собой прижимное кольцо, и содержит нижний и верхний контуры охлаждения, расположенные по краям соответственно нижней и верхней частей формы, соединенные с трубопроводом подачи холодной воды и трубопроводом удаления отработанной воды, соединенным одним концом с формой для выдувания, а другим концом, выходящим наружу из тепловой камеры. Также форма для выдувания содержит минеральное стекло, установленное в нижней части. При этом в минеральном стекле выполнены сопла подачи горячего воздуха, соединенные с трубопроводом подачи горячего воздуха, причем сопла равномерно распределены по поверхности формы. 2 з.п. ф-лы, 3 ил.

1. Установка для формования иллюминаторов полусферической формы для подводных аппаратов, характеризующаяся тем, что содержит тепловую камеру, форму для выдувания, установленную в тепловой камере, трубопровод подачи холодной воды для охлаждения формы, теплообменник, установленный в тепловой камере, соединенный с формой для выдувания посредством трубопровода подачи горячего воздуха, а также трубопровод подачи холодного воздуха, соединенный одним концом с теплообменником, а другим с воздушным компрессором, причем форма для выдувания состоит из нижней и верхней частей, где верхняя часть представляет собой прижимное кольцо, содержит нижний и верхний контуры охлаждения, расположенные по краям соответственно нижней и верхней частей формы для выдувания, и соединенные с трубопроводом подачи холодной воды и трубопроводом удаления отработанной воды, соединенным одним концом с формой для выдувания, а другим концом выходящим наружу из тепловой камеры, а также минеральное стекло, установленное в нижней части формы, при этом в минеральном стекле выполнены сопла подачи горячего воздуха, соединенные с трубопроводом подачи горячего воздуха, причем сопла равномерно распределены по поверхности формы.

2. Установка по п.1, характеризующаяся тем, что контуры охлаждения выполнены в виде трубок, площадь которых, соприкасающаяся с заготовкой, составляет не менее 5% от площади заготовки и ширина не менее толщины заготовки.

3. Установка по п.1, характеризующаяся тем, что контуры охлаждения имеют на своей поверхности, ориентированной на заготовку, выпуклый хаотичный рисунок.

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЯ ИЗ ОРГАНИЧЕСКОГО СТЕКЛА, ПРЕИМУЩЕСТВЕННО ПОЛУСФЕРИЧЕСКОГО ИЛЛЮМИНАТОРА, И УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЯ ИЗ ТОЛСТОГО ОРГАНИЧЕСКОГО СТЕКЛА | 1995 |

|

RU2098276C1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК из ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ8С€СХ>&ЮЭНАЯШ5йТш?-Тгх;Ш'^?:пнА:Б''^5Л'-!ОТ ?[!А | 0 |

|

SU305072A1 |

| Способ пневмоформования сферического изделия из листа термопласта | 1991 |

|

SU1808720A1 |

| УСТРОЙСТВО ФОРМОВАНИЯ ПОЛОГО ИЗДЕЛИЯ ИЗ ЛИСТА ТЕРМОПЛАСТА | 1995 |

|

RU2097190C1 |

| EP 3421221 A1, 02.01.2019 | |||

| CN 217073325 U, 29.07.2022 | |||

| JP 2005335196 A, 08.12.2005. | |||

Авторы

Даты

2023-06-23—Публикация

2022-12-01—Подача