Изобретение относится к технике перерабатки листовых заготовок из термопла- сто|, нагретых до температуры высокоэластического состояния, методом пнеф о-вакуумного формования и может быть использовано & любой отрасли машиностроения.

Целью изобретения является повышение «(ачества сферического изделия за счет исключения остаточных внутренних напряжений.

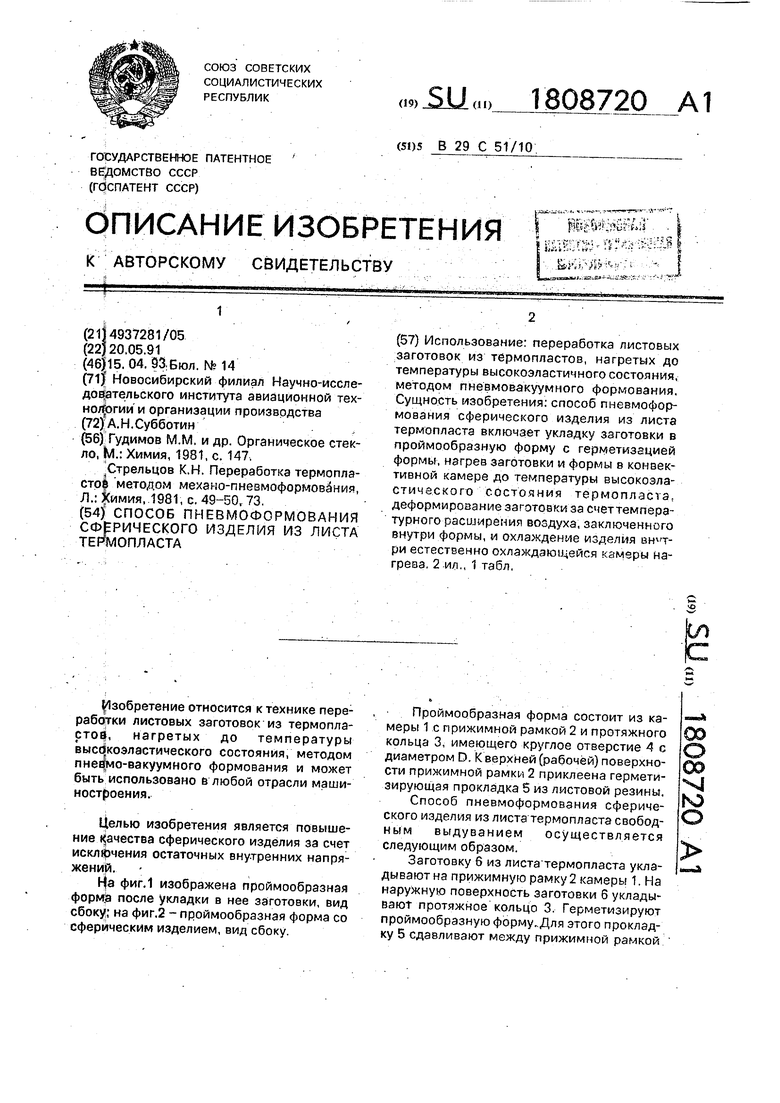

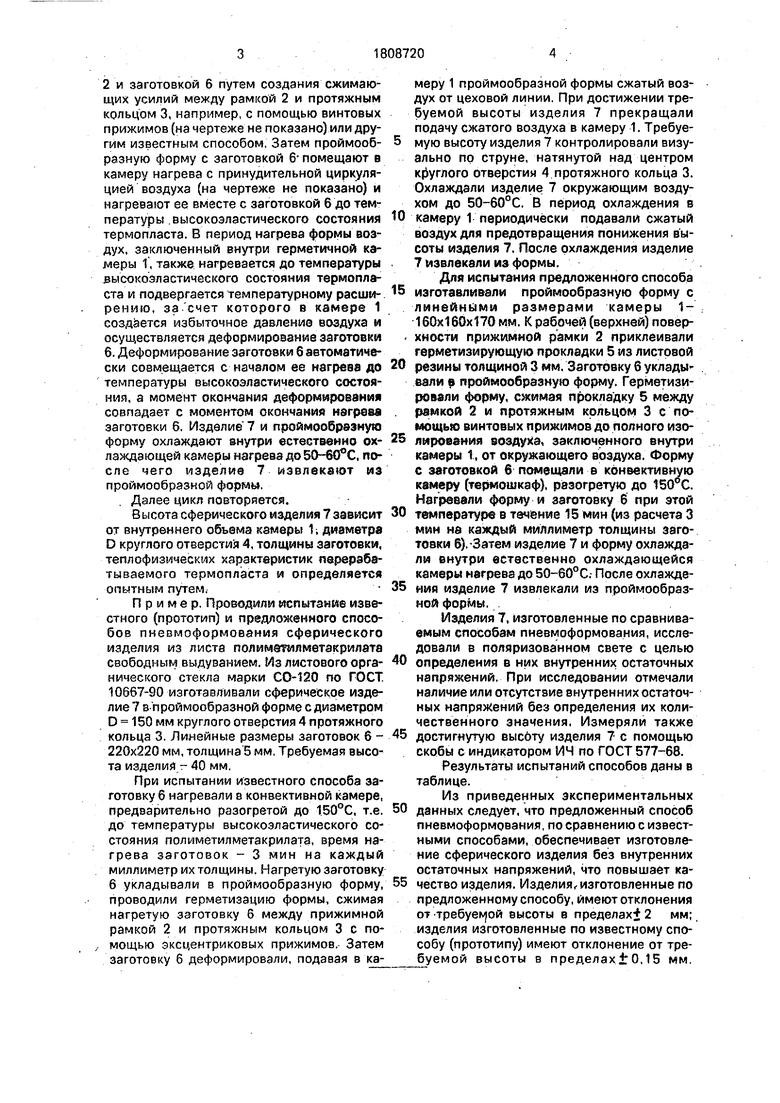

HJa фиг.1 изображена проймообразная форма после укладки в нее заготовки, вид сбоку; на фиг.2 - проймообразная форма со сферическим изделием, вид сбоку.

Проймообразная форма состоит из камеры 1 с прижимной рамкой 2 и протяжного кольца 3,- имеющего круглое отверстие 4 с диаметром D, К верхней (рабочей) поверхности прижимной рамки 2 приклеена герметизирующая прокладка 5 из листовой резины.

Способ пневмоформования сферического изделия из листа термопласта свобод- ным выдуванием осуществляется следующим образом.

Заготовку б из листа термопласта укладывают на прижимную рамку 2 камеры 1. На наружную поверхность заготовки 6 укладывают протяжное кольцо 3. Герметизируют проймообразную форму.Для этого прокладку 5 сдавливают между прижимной рамкой

Ш

XJ

Ю О

2 и заготовкой 6 путем создания сжимающих усилий между рамкой 2 и протяжным кольцом 3, например, с помощью винтовых прижимов (на чертеже не показано) или другим известным способом. Затем проймооб- разную форму с заготовкой 6 помещают в камеру нагрева с принудительной циркуляцией воздуха (на чертеже не показано) и нагревают ее вместе с заготовкой 6 до температуры .высокоэластического состояния термопласта. В период нагрева формы воздух, заключенный внутри герметичной ка- меры 1, также нагревается до температуры высокоэластического состояния термопласта и подвергается температурному расширению, за счет которого в камере 1 создается избыточное давление воздуха и осуществляется деформирование заготовки 6. Деформирование заготовки б автоматически совмещается с началом ее нагрева до температуры высокоэластического состояния, а момент окончания деформирования совпадает с моментом окончания нагрева заготовки 6. Изделие 7 и проймообразмую форму охлаждают внутри естественно охлаждающей камеры нагрева до 50-60°С, по- сле чего изделие 7 извлекают из проймообразной формы. Далее цикл повторяется. Высота сферического изделия 7 зависит от внутреннего объема камеры 1; диаметра D круглого отверстия 4, толщины заготовки, теплофизмческих характеристик перерабатываемого термопласта и определяется опытным путем.

Пример. Проводили испытание известного (прототип) и предложенного способов пневмоформования сферического изделия из листа полиматияметакрилата свободным выдуванием. Из листового органического стекла марки СО-120 по ГОСТ 10667-90 изготавливали сферическое изделие 7 в проймообразной форме с диаметром D 150 мм круглого отверстия 4 протяжного кольца 3. Линейные размеры заготовок б - 220x220 мм, толщина 5 мм, Требуемая высота изделия - 40 мм.

При испытании известного способа заготовку 6 нагревали в конвективной камере, предварительно разогретой до 150°С, т.е. до температуры высокоэластического состояния полиметилметакрилата, время нагрева заготовок - 3 мин на каждый миллиметр их толщины. Нагретую заготовку 6 укладывали в проймообразную форму, проводили герметизацию формы, сжимая нагретую заготовку 6 между прижимной рамкой 2 и протяжным кольцом 3 с по- мощью эксцентриковых прижимов. Затем заготовку 6 деформировали, подавая в камеру 1 проймообразной формы сжатый воздух от цеховой линии. При достижении требуемой высоты изделия 7 прекращали подачу сжатого воздуха в камеру 1. Требуемую высоту изделия 7 контролировали визуально по струне, натянутой над центром круглого отверстия 4 протяжного кольца 3. Охлаждали изделие 7 окружающим воздухом до 50-60°С. В период охлаждения в

0 камеру 1 периодически подавали сжатый воздух для предотвращения понижения высоты изделия 7. После охлаждения изделие 7 извлекали из формы.

Для испытания предложенного способа

5 изготавливали проймообразную форму с

линейными размерами камеры 1160x160x170 мм. К рабочей (верхней) повёр хности прижимной рамки 2 приклеивали

герметизирующую прокладки 5 из листовой

0 резины толщиной 3 мм. Заготовку б укладывали в проймообразную форму. Герметизировали форму, сжимая прокладку 5 между рамкой 2 и протяжным кольцом 3 с помощью винтовых прижимов до полного изо5 лироеания воздуха, заключенного внутри камеры 1, от окружающего воздуха. Форму с заготовкой 6 помещали в конвективную камеру (термошкаф), разогретую до 150°С. Нагревали форму и заготовку 6 при этой

0 температуре в течение 15 мин (из расчета 3 мин на каждый миллиметр толщины заготовки 6). -Затем изделие 7 и форму охлаждали внутри естественно охлаждающейся камеры нагрева до 50-60°С,- После охлажде5 ния изделие 7 извлекали из проймообразной формы.

Изделия 7, изготовленные по сравниваемым способам пневмоформования, исследовали в поляризованном свете с целью

0 определения в них внутренних остаточных напряжений. При исследовании отмечали наличие или отсутствие внутренних остаточных напряжений без определения их количественного значения, Измеряли также

5 достигнутую высоту изделия 7 с помощью скобы с индикатором МЧ по ГОСТ 577-68.

Результаты испытаний способов даны в таблице.

Из приведенных экспериментальных

0 данных следует, что предложенный способ пневмоформования, по сравнению с известными способами, обеспечивает изготовление сферического изделия без внутренних остаточных напряжений, что повышает ка5 чество изделия. Изделия, изготовленные по предложенному способу, имеют отклонения от -требуемой высоты в пределах 2 мм; изделия изготовленные по известному способу (прототипу) имеют отклонение от требуемой высоты в пределах±0,15 мм.

Предложенный способ обеспечивает авто- магическое достижение требуемой высоты изделия и для своего осуществления не требует наличия цеховой линии сжатого воздуха или компрессора.Формул а изобретения Способ пневмоформовани сферического изделия из листа термопласта свобод- ным выдуванием, включающий нагрев заготовки до высокоэластического состояния, укладку заготовки на проймообразную форму с герметизацией ее полости, деформирование заготовки при температуре вы

сокоэластического состояния термопласта и охлаждение изделия, отличающийся тем, что, с целью повышения качества изде- лия путем исключения остаточных внутренних напряжений, нагрев заготовки осуществляют после ее укладки на форму одновременно с нагревом формы в камере нагревай после деформирования заготовки за счет температурного расширения воздуха1, находящегося в полости формы, выдерживают форму и изделие до их охлаждения внутри камеры нагрева при ее естественном охлаждении. ,

фи 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПНЕВМОФОРМОВАНИЯ СФЕРИЧЕСКОГО ИЗДЕЛИЯ ИЗ ЛИСТА ТЕРМОПЛАСТА | 1991 |

|

RU2014232C1 |

| Способ пневмоформования сферического изделия из листа полиметилметакрилата | 1990 |

|

SU1775308A1 |

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ОРГАНИЧЕСКОГО СТЕКЛА | 2000 |

|

RU2203804C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪEМНОГО МНОГОСЛОЙНОГО ИЗДЕЛИЯ ПНЕВМОФОРМОВАНИЕМ ИЗ НЕСКОЛЬКИХ СЛОЕВ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2200660C2 |

| Способ пневмоформования сферического изделия из полиметакрилата | 1989 |

|

SU1636243A1 |

| Способ вакуум-формования листовых заготовок из органического стекла | 2023 |

|

RU2830277C1 |

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЯ ИЗ ОРГАНИЧЕСКОГО СТЕКЛА, ПРЕИМУЩЕСТВЕННО ПОЛУСФЕРИЧЕСКОГО ИЛЛЮМИНАТОРА, И УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЯ ИЗ ТОЛСТОГО ОРГАНИЧЕСКОГО СТЕКЛА | 1995 |

|

RU2098276C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ОСТЕКЛЕНИЯ | 2011 |

|

RU2477685C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2009 |

|

RU2404055C2 |

| УСТРОЙСТВО ФОРМОВАНИЯ ПОЛОГО ИЗДЕЛИЯ ИЗ ЛИСТА ТЕРМОПЛАСТА | 1995 |

|

RU2097190C1 |

Использование: переработка листовых заготовок из термопластов, нагретых до температуры высокоэластичного состояния, методом пнёвмовакуумного формования. Сущность изобретения: способ пневмофор- мования сферического изделия из листа термопласта включает укладку заготовки в проймообразную форму с герметизацией формы, нагрев заготовки и формы в конвек- тивной камере до температуры высокоэластического состояния термопласта, деформирование заготовки за счеттемпера- турного расширения воздуха, заключенного внутри формы, и охлаждение изделия ри естественно охлаждающейся камеры нагрева, 2 ил., 1 табл.

| Гудимов М.М | |||

| и др | |||

| Органическое стекло, М.: Химия, 1981, с | |||

| Раздвижной паровозный золотник со скользящими по его скалке поршнями и упорными для них шайбами | 1922 |

|

SU147A1 |

| Стрельцов К.Н | |||

| Переработка термопластов методом механо-пневмоформования, Л.: Химия,.1981, с | |||

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

Авторы

Даты

1993-04-15—Публикация

1991-05-20—Подача