Изобретение относится к технике переработки листовых заготовок из термопластов, нагретых до температуры высокоэластического состояния, методом пневмовакуумного формования и может быть использовано в любой отрасли машиностроения.

Известен способ пневмоформования изделия из листа термопласта, при котором заготовку нагревают в термошкафу при температуре высокоэластического состояния термопласта, укладывают ее на опорные ложементы матрицы и прижимают к ней с помощью быстродействующих зажимов, проводят деформирование заготовки до контакта ее поверхности с рабочей поверхностью матрицы и охлаждают изделие (1).

Недостатком известного способа является то, что на поверхности изделия воспроизводятся дефекты рабочей поверхности матрицы, снижающие оптические свойства изделия из прозрачного термопласта и ухудшающие его качество.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ пневмоформования сферического изделия из листа термопласта свободным выдуванием, включающий нагрев заготовки в камере до высокоэластического состояния, укладку заготовки в проймообразную форму, деформирование заготовки вне камеры при температуре высокоэластического состояния и охлаждение изделия (2).

Недостатком этого способа является возникновение в изделии внутренних напряжений, вызванных резким переходом термопласта из высокоэластического состояния в стеклообразное за счет интенсивного охлаждения его окружающим воздухом и снижающих качество изделия. Влияние воздействия окружающего воздуха на качество изделия возрастает по мере увеличения времени деформирования заготовки, например, при изготовлении изделия с повышенной высотой его сферической части.

Целью изобретения является повышение качества изделия.

Поставленная цель достигается тем, что в известном способе пневмоформования сферического изделия из листа термопласта свободным выдуванием, включающем нагрев заготовки в камере до высокоэластического состояния, укладку заготовки в проймообразную форму, деформирование заготовки при температуре высокоэластического состояния термопласта и охлаждение изделия согласно изобретению, перед деформированием заготовки на форму устанавливают полый цилиндр соосно с ее проймой, внутренний диаметр которого не менее диаметра проймы, а высота равна высоте изделия над проймой, при этом перед установкой полый цилиндр нагревают до температуры высокоэластического состояния термопласта.

Установка полого цилиндра на форму позволяет изолировать нагретую заготовку от непосредственного контакта с холодным окружающим воздухом производственного помещения за счет столба воздуха, заключенного внутри нагретого цилиндра, замедлить скорость ее охлаждения перед деформированием и в процессе его проведения, а при охлаждении изделия замедлить скорость перехода термопласта из высокоэластического состояния в стеклообразное за счет теплоотдачи от внутренней стенки цилиндра к находящему внутри него воздуху, что позволяет уменьшить (снизить) величину возникающих в изделии внутренних напряжений и, следовательно, повысить его качество. Кроме того, установка полого цилиндра упрощает визуальный контроль высоты изготавливаемого изделия и повышает точность ее достижения. При этом деформирование заготовки осуществляют до касания верхней точки изделия с горизонтальной плоскостью, проходящей через верхний обрез полого цилиндра. При таком контроле малейшее отклонение высоты изделия от требуемой может быть легко обнаружено визуально. Наличие цилиндра также предохраняет изделие от случайных механических повреждений, что является особенно важным при производстве изделия из прозрачного термопласта, обладающего повышенными оптическими свойствами.

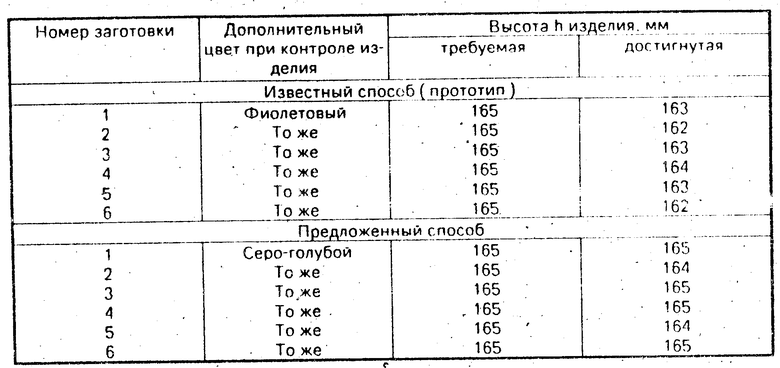

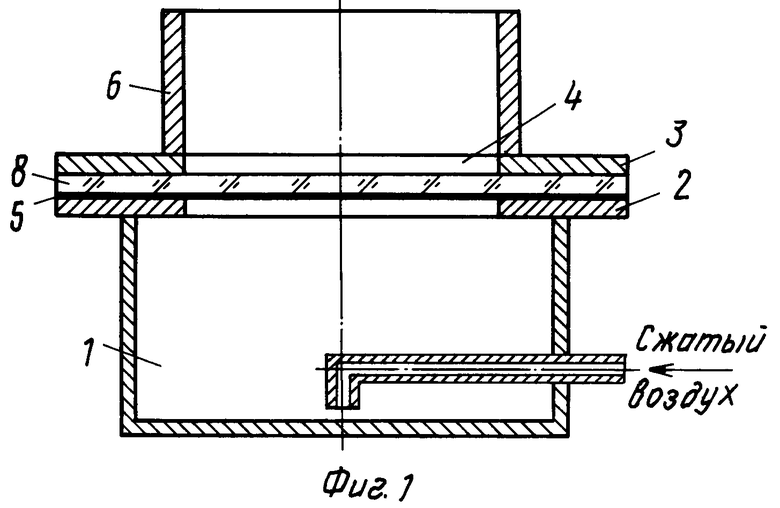

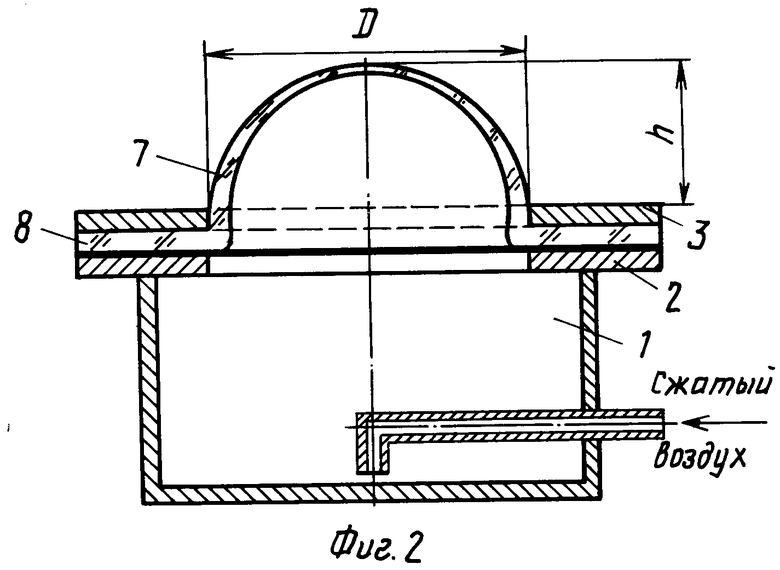

На фиг.1 изображена проймообразная форма после укладки заготовки и установки полого цилиндра, вид сбоку; на фиг.2 - проймообразная форма со сферическим изделием, вид сбоку; на фиг.3 - полый цилиндр, вид сбоку.

Осуществление способа поясняется с помощью устройства.

Проймообразная форма состоит из камеры 1 с прижимной рамкой 2 и протяжного кольца 3 с проймой 4 (круглое отверстие), диаметр которой D. К верхней (рабочей) поверхности прижимной рамки 2 приклеена герметизирующая прокладка 5 из листовой резины.

Полый цилиндр 6 изготовлен из металла, внутренний диаметр D1 цилиндра 6 не менее диаметра D проймы 4 протяжного кольца 3, а высота h1 равна высоте h сферического изделия 7, выступающей над проймой 4.

Способ пневмоформования сферического изделия из листа термопласта свободным выдуванием осуществляется следующим образом.

Заготовку 8 из листа термопласта нагревают в конвективной камере (на чертеже не показана) до высокоэластического состояния. Полый цилиндр 6 также нагревают в конвективной камере до температуры высокоэластического состояния термопласта. Нагретую заготовку 8 укладывают (вне конвективной камеры) на прижимную рамку 2 камеры 1. На наружную поверхность заготовки 8 укладывают протяжное кольцо 3. Герметизируют проймообразную форму путем сдавливания прокладки 5 и заготовки 8 между прижимной рамкой 2 и протяжным кольцом 3 с помощью эксцентриковых прижимов (на чертеже не показаны) или другим известным способом. На форму соосно с проймой 4 устанавливают нагретый цилиндр 6. В камеру 1 нагнетают сжатый воздух от цеховой линии сжатого воздуха или с помощью компрессора и производят деформирование заготовки 8 при температуре высокоэластического состояния термопласта до достижения заданной (требуемой) высоты h изделия 7, после чего прекращают подачу сжатого воздуха в форму (в камеру 1). Контроль высоты h изделия 7 ведут визуально. При высоте h изделия 7 его верхняя точка и верхний обрез цилиндра 6 находятся в одной горизонтальной плоскости. Изделие 7 охлаждают окружающим воздухом до температуры 50-60оС, затем снимают цилиндр 6 с проймообразной формы и извлекают из нее изделие 7.

Далее цикл повторяется.

Скорость охлаждения сферического изделия 7 регулируется массой (толщиной стенки) полого цилиндра 6, которая определяется опытным путем.

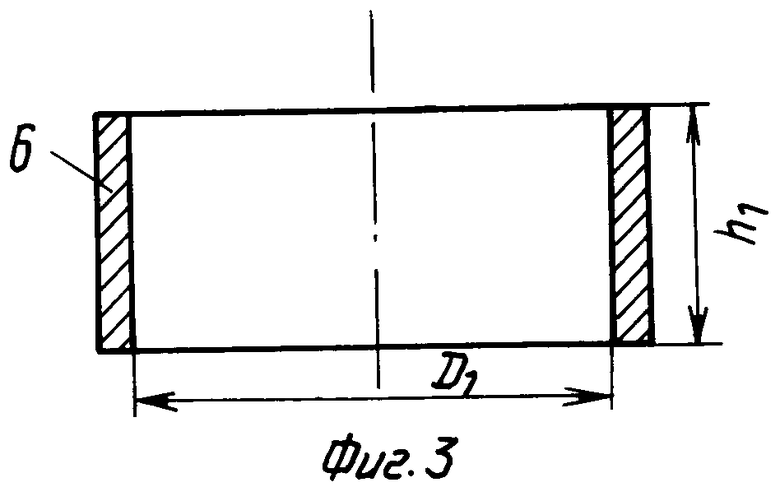

П р и м е р. Проводили испытание известного (прототип) и предложенного способов пневмоформирования сферического изделия из листа термопласта свободным выдуванием. Из листового органического стекла марки СО-120 по ГОСТ 10667-90 изготавливали сферическое изделие 7 в проймообразной форме с диаметром D проймы 4 (круглого отверстия), равным 350 мм. Линейные размеры заготовок 8 - 410х410 мм, толщина - 5 мм. Требуемая высота h изделия 7 - 165 мм.

При испытании известного способа заготовку 8 нагревали в конвективной камере, предварительно разогретой до 150оС (до температуры высокоэластического состояния полиметилметакрилата), время нагрева заготовки 8-3 мин на каждый миллиметр ее толщины. Нагретую заготовку 8 укладывали (вне конвективной камеры) в проймообразную форму. Герметизировали проймообразную форму, сдавливая прокладку 5 и нагретую заготовку 8 при прижимной рамкой 2 и протяжным кольцом 3 с помощью эксцентриковых прижимов. Затем деформировали заготовку 8, подавая в камеру 1 проймообразной формы сжатый воздух от цеховой линии. При достижении требуемой высоты h изделия 7 прекращали подачу сжатого воздуха в камеру 1. Требуемую высоту h изделия 7 контролировали визуально по струне, натянутой над центром проймы 4 протяжного кольца 3 на высоте h. Охлаждали изделие 7 окружающим воздухом до 60оС. В период охлаждения в камере 1 периодически повышали давление сжатого воздуха для предотвращения понижения высоты изделия 7. После охлаждения изделие 7 извлекали из проймообразной формы. Определяли напряжения в изделии 7 с помощью белого линейно поляризованного света. На экране установки отмечали места, окрашенные в дополнительный цвет. Определяли также достигнутую высоту изделия 7, выступающей над проймой 4 формы, и сравнивали ее с требуемой высотой h.

Для испытания предложенного способа изготавливали полый цилиндр 6 из стали Ст. 3 с внутренним диаметром D1 = 360 мм, толщиной стенки - 10 мм и высотой h1 = 165 мм. Заготовку 8 и цилиндр 6 нагревали в конвективной камере до 150оС. Время нагрева - 15 мин (3 мин на каждый миллиметр толщины заготовки 8). Нагретую заготовку 8 укладывали (вне конвективной камеры) в проймообразную форму, используемую при испытании известного способа. После герметизации проймообразной формы на нее соосно с проймой 4 устанавливали нагретый цилиндр 6. Затем деформировали заготовку 8 с помощью сжатого воздуха до высоты h изделия 7, равной 165 мм. Высоту h изделия 7 контролировали визуально по его верхней точке. Деформирование заготовки 8 осуществляли до касания верхней точки изделия 7 с горизонтальной плоскостью, проходящей через верхний обрез цилиндра 6. Охлаждали изделие 7 окружающим воздухом до 60оС. В период охлаждения в камере 1 периодически повышали давление сжатого воздуха для предотвращения понижения высоты изделия 7. После охлаждения изделия 7 снимали с формы установленный полый цилиндр 6, затем извлекали изделие 7 из проймообразной формы. Определяли напряжения в изделии 7 с помощью белого линейно поляризованного света, а также достигнутую высоту изделия 7 и сравнивали ее с требуемой высотой h. Результаты испытания известного и предложенного способов даны в таблице.

Указанный в таблице дополнительный фиолетовый цвет соответствует большему, а серо-голубой - меньшему численному значению внутренних напряжений, при этом разница напряжений составляет не менее 15 МПа (см. Х.Бак и др. Виды брака в производстве стекла. М.: Стройиздат, 1986, с.133).

Из приведенных экспериментальных данных следует, что предложенный способ пневмоформования по сравнению с известными способами обеспечивает повышение качества сферического изделия за счет снижения остаточных внутренних напряжения. Отклонение высоты изделия, изготовленного по предложенному способу, не превышает "-" 1 мм. Отклонение высоты изделий, изготовленных по известному способу, достигает "-" 3 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пневмоформования сферического изделия из листа термопласта | 1991 |

|

SU1808720A1 |

| Способ пневмоформования сферического изделия из листа полиметилметакрилата | 1990 |

|

SU1775308A1 |

| Способ пневмоформования сферического изделия из полиметакрилата | 1989 |

|

SU1636243A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪEМНОГО МНОГОСЛОЙНОГО ИЗДЕЛИЯ ПНЕВМОФОРМОВАНИЕМ ИЗ НЕСКОЛЬКИХ СЛОЕВ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2200660C2 |

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ОРГАНИЧЕСКОГО СТЕКЛА | 2000 |

|

RU2203804C2 |

| Способ вакуум-формования листовых заготовок из органического стекла | 2023 |

|

RU2830277C1 |

| Способ растяжения листа термопласта | 1991 |

|

SU1821391A1 |

| СПОСОБ РАСТЯЖЕНИЯ ЛИСТА ТЕРМОПЛАСТА | 1992 |

|

RU2005614C1 |

| Установка для двухосного растяжения термопластичных материалов | 1978 |

|

SU716845A1 |

| Устройство для двухосной вытяжки листов термопласта | 1989 |

|

SU1763229A1 |

Использование: переработка листовых заготовок из термопластов, нагретых до температуры высокоэластичного состояния, методом пневмо - вакуумного формования и может быть использовано в любой отрасли машиностроения. Сущность изобретения: способ пневмоформования сферического изделия из листа термопласта включает нагрев заготовки в камере до высокоэластичного состояния, укладку заготовки в проймообразную форму, установку на пневмоформу полого цилиндра соосно с ее проймой, деформирование заготовки при температуре высокоэластичного состояния термопласта и охлаждение изделия. 1 табл. 3 ил.

СПОСОБ ПНЕВМОФОРМОВАНИЯ СФЕРИЧЕСКОГО ИЗДЕЛИЯ ИЗ ЛИСТА ТЕРМОПЛАСТА свободным выдуванием, включающий нагрев заготовки в камере до высокоэластического состояния, укладку заготовки в проймообразную форму, деформирование заготовки при температуре высокоэластического состояния термопласта и охлаждение изделия, отличающийся тем, что, с целью повышения качества изделия, перед деформированием заготовки на форму устанавливают полый цилиндр соосно с ее проймой, внутренний диаметр которого не менее диаметра проймы, а высота равна высоте изделия над проймой, при этом перед установкой полый цилиндр нагревают до температуры высокоэластического состояния термопласта.

Авторы

Даты

1994-06-15—Публикация

1991-11-22—Подача