Изобретение относится к металлургии и может быть использовано при производстве сплавов железа с легирующими элементами металлотермическим способом, в частности внепечной плавкой «на блок».

Известны способы карботермической и металлотермической выплавки железных сплавов, ферросплавов в электропечи путем восстановления металлов из оксидов углеродистыми или металлическими восстановителями: алюминием или кремнием [Каблуковский А.Ф. Производство электростали и ферросплавов. – М.: ИКЦ «Академкнига», 2003. – 511 с.]. При этом для получения основной массы железных сплавов изначально используют карботермические процессы, и получаемые стали в дальнейшем легируют ванадием, кремнием, марганцем и другими химическими элементами, вводимыми в расплав с помощью ферросплавов и лигатур. Высокопроизводительная карботермическая электропечная выплавка с высокими затратами электроэнергии приводит к загрязнению окружающей среды, выбросам CO2 (повышенному «углеродному следу»), оксидов азота и летучих оксидов примесей в виде газа и дыма.

Классическими недостатками высокопроизводительных промышленных способов, включающих карботермическое или металлотермическое восстановление железа в виде сплавов, являются использование дорогостоящего электропечного и дымопылеулавливающего оборудования, затраты на дорогостоящие футеровки и большой расход электроэнергии для выплавки.

Известные высокопроизводительные карботермические, металлотермические способы выплавки сплавов железа, например с ванадием и кремнием, в своей основе имеют сложности при непосредственном проплавлении диспергированных шихтовых материалов, фракцией менее 0,5 мм, которыми являются, например, концентраты, полученные из зольных отходов. Плавка таких диспергированных материалов малоэффективна из-за повышенного улета пылящих шихтовых материалов и восстановленных частиц металлов. Получаемые брикеты или окатыши золы могут рассыпаться при перевалке, при руднотермической дуговой плавке, в результате чего мелкие частицы сырья в виде пыли выносятся конвекционными потоками из плавильного пространства. Восстановление с помощью угля, кокса и других углеродистых веществ с сопутствующими затратами электроэнергии создает повышенный углеродный след от выплавки. Силикотермические электропечные способы требуют затрат дорожающих ферросилиция и электроэнергии. Для промышленной реализации известных вышеуказанных способов требуются дорогостоящие газопылеулавливающие системы, газоочистное оборудование для соблюдения экологических норм.

В металлургии также применяются менее производительные – внепечные алюминотермические способы получения плавкой «на блок» (или с разливкой) различных сплавов с железом, лигатур и других специальных сплавов, технически чистых металлов [Лякишев Н.П. и др. Алюминотермия. – М.: Металлургия, 1978. – 327 с.].

В способе выплавки ванадийсодержащего сплава (сплава железом с ванадием и кремнием) внепечным алюминотермическим процессом [патент РФ №2374349] проводят подготовку шихты, содержащей ванадийсодержащий компонент и алюминий, частичную или полную их загрузку в плавильный горн, зажигание шихты, восстановление оксидов шихты алюминием, выдержку расплавов, выпуск шлаков и охлаждение ванадийсодержащего сплава. В этом способе в качестве ванадийсодержащего компонента используют конверторный ванадиевый шлак, при подготовке в состав шихты вводят смесь извести и магнезита в количестве 5-20% от веса вводимого алюминия при поддержании в ней отношения оксидов кальция к оксидам магния в пределах 1:(1-0,5), при этом всю шихту перед загрузкой в плавильный горн нагревают до температуры 200-550°С. В примерах по этому способу приведены очень малые массы шихтовых компонентов, в сумме не превышающие 300 грамм (0,0003 тонны). Это не подтверждает эффективность способа на промышленном уровне, при котором требуются получать массы слитков в несколько десятков, сотен или тысяч килограммов за 1 плавку. При масштабировании способа на промышленный уровень, увеличивая массы шихты, например в 100 и 1000 раз, появляется дополнительная технологическая проблематика по аппаратному обеспечению выплавки и существенным корректировкам составов шихты. Конвертерный ванадиевый шлак является дорогостоящим продуктом, потому что его производство затратно и многостадийно, начиная с добычи и обогащения железной руды, содержащей ванадий, затем доменной выплавки ванадиевого чугуна с необходимыми подготовительными процессами (подготовка шихты, углеродистого восстановителя, флюсов), и заканчивая конвертерной плавкой.

Приведенный способ [патент РФ №2374349] и большинство других внепечных способов, осуществляемых в плавильных футерованных горнах или тиглях преимущественно в открытой воздушной среде, дают пылегазовые выбросы, дым, ухудшающие условия труда и экологическую обстановку. Для соблюдения экологической чистоты способов металлотермической горновой выплавки железных сплавов (с превалирующей массовой долей железа) «на блок» используют дымопылеулавливающее оборудование и затрачивают дорогостоящие футеровки.

Известны также способы металлотермической выплавки «на блок» в закрытых, вакуумируемых камерах [патенты РФ №2269585 и №2034058], при этом пылегазовые выбросы отсутствуют, но вакуумное плавильное оборудование имеет очень высокую стоимость и сложности эксплуатации.

В способе [патент РФ №2465361] экзотермическую шихту загружают в тонкостенный цилиндр, который предварительно устанавливают в шахте плавильного горна коаксиально его перфорированным стенкам. Пространство между тонкостенным цилиндром и перфорированными стенками шахты засыпают зернистым газопроницаемым огнеупорным материалом, затем тонкостенный цилиндр удаляют, а шихту засыпают сверху также зернистым газопроницаемым огнеупорным материалом. После этого инициируют начало экзотермической реакции, во время которой из реакционной зоны через зернистый газопроницаемый огнеупорный материал и перфорированные стенки шахты плавильного горна происходит отвод газов, а после окончания реакции и выпуска шлака осуществляют разборку горна и отделяют слиток от остатков шлака.

Несмотря на то, что в этом способе перфорированный горн позволяет минимизировать давление газов (обеспечивается дренажный отвод газов), выбросы расплавленной шихты через отверстия перфорации и из верхней открытой части горна не исключены, что подтверждается практическим использованием способа с большими массами шихты с термичностью более 600 ккал/кг (более 2512 кДж/кг), особенно если в каком-либо из участков шихты или футеровки оказывается повышенное содержание влаги, газообразующих веществ (органических или др.). Добиться при металлотермической плавке равномерно распределяемого давления газов, выходящих через отверстия в стенках горна, очень сложно, и через одно или группу отверстий возможен резкий пробой газов и расплава. При увеличении объемов выплавляемых сплавов применение перфорированного горна не обеспечивает условий безопасности труда и исключения выбросов. Кроме того, указанный способ и горн не позволяют оперативно проводить сыпучую перефутеровку – засыпку слоем зернистого газопроницаемого огнеупорного материала. Так как горн в виде полого цилиндра устанавливается на огнеупорное основание (подину), то при разборке горна - извлечении продуктов выплавки, этот зернистый материал рассыпается. И для следующей плавки его необходимо собрать и опять засыпать в горн, установленный на основание из огнеупорного материала. Этот процесс подготовки горна к плавке является трудоемким и сложным.

Наиболее близким и выбранным за прототип является способ металлотермической плавки [патент РФ № 2406767], который включает подготовку шихты, загрузку шихты в емкость для проведения плавки с ее изолированием сыпучим огнеупорным слоем, инициирование процесса реакции, подготовленный массив шихты фиксируют от рассыпания и с запальной смесью загружают в емкость для проведения плавки, при этом сыпучим огнеупорным слоем изолируют всю поверхность фиксированного массива шихты. В прототипе для выплавки специальных сплавов с железом (ферросплавов) указано использование дорогостоящих рудных концентратов – ильменитового и хромитового. Для увеличения содержаний ведущих элементов в сплавах, в шихте по данному способу используются дорогие добавки рутила и хромового ангидрида. В качестве сырья применяются дорогие рудные концентраты с дорогими экзотермическими добавками (для увеличения термичности шихты и повышения степени извлечения ведущих элементов). Этими добавками являются перекись бария и хромовый ангидрид – вредные для экологии и условий труда.

Основным недостатком способа - прототипа по его реализации на промышленном высокопроизводительном уровне для выплавки сплавов железа с другими химическими элементами является использование малых объемов шихты, масс шихты не более 0,25 тонны из-за быстрого теплового расширения нагреваемых воздушных и других газов, остающихся в промежутках между частицами засыпанного огнеупорного изолирующего слоя (сыпучей футеровки), и отсутствия своевременного сброса повышенного давления этих газов. При увеличении объема шихты свыше 0,16 м3, массы шихты свыше 0,25 тонны, тепловое расширение газов повышает газовое давление в изолирующем слое в процессе выплавки, и происходит выброс из плавильной емкости (горна) сыпучей футеровки – песка фракцией 0,6-3 мм, при этом происходит частичный выброс расплавленной шихты и дымопылевые выбросы. Это опасные и неэкологичные условия, и результаты выплавки по металлургическому извлечению сплава при этом являются неудовлетворительными.

Технической проблемой, на решение которой направлено предлагаемое изобретение, является повышение промышленной эффективности – производительности способа бездымной металлотермической выплавки железных ванадий-, кремний- и алюминий- содержащих сплавов из шихтового материала, полученного из зольных отходов, образующихся от сжигания каменных углей ТЭЦ, при сохранении экологической чистоты способа - отсутствия дымопылевых выделений и выбросов при плавке.

Для решения указанной технической проблемы предложен способ металлотермической выплавки железных сплавов с ванадием, кремнием и алюминием, включающий подготовку шихты, загрузку шихты с запальной смесью в емкость для проведения выплавки с фиксированием массива шихты от рассыпания, изолирование всей поверхности фиксированного массива шихты сыпучим огнеупорным слоем, инициирование процесса реакции, выплавку в этом изолирующем слое, в котором сыпучий огнеупорный изолирующий материал этого слоя используют фракцией -10+1 мм, причем на верхней поверхности массива шихты этот слой формируют толщиной 72-78% высоты массива шихты, на боковых поверхностях - толщиной 40-48% ширины или диаметра массива шихты, и размеры массива шихты увеличивают в диаметре до 55-100 см и по высоте до 80-130 см с соответствующим увеличением объема проплавляемого массива шихты до 0,19-1 м3 и увеличением массы проплавляемой шихты до 0,3-1,8 тонн.

В качестве шихтового материала берут концентрат, полученный обогащением зольных отходов, или в качестве шихтового материала используют необогащенные зольные отходы, которые для перевода в шихтовый материал (достаточного для выплавки качества) подвергают окислительному обжигу. Зольные отходы образуются на ТЭЦ в результате сжигания каменных углей.

Способ позволяет выплавлять сплав железа с повышенным содержанием кремния и алюминия – ферросиликоалюминий.

Технический результат заявляемого изобретения заключается в том, что в способе металлотермической выплавки железных сплавов с ванадием, кремнием и алюминием сыпучий огнеупорный материал изолирующего слоя используют фракцией -10+1 мм, причем на верхней поверхности массива шихты этот слой формируют толщиной 72-78% высоты массива шихты, на боковых поверхностях - толщиной 40-48% ширины или диаметра массива шихты, и при этом размеры массива шихты увеличивают в диаметре до 55-100 см и по высоте до 80-130 см с соответствующим увеличением объема проплавляемого массива шихты до 0,19-1 м3 и увеличением массы проплавляемой шихты до 0,3-1,8 тонн. В качестве шихтового материала применяют концентрат, полученный обогащением зольных отходов, или в качестве шихтового материала используют зольные отходы, подвергнутые окислительному обжигу.

Повышение промышленной эффективности – производительности способа достигается увеличением объема проплавляемой шихты с 0,16 м3 (диаметр массива шихты 54 см, высота - 70 см, известные из прототипа) до 0,19-1 м3 (диаметр массива шихты 55-100 см, высота - 80-130 см) и увеличением массы шихты с 0,25 тонны (по прототипу) до 0,3-1,8 тонн.

Сохранение экологической чистоты и повышение промышленной эффективности способа обеспечивается за счет использования изолирующего слоя из огнеупорного материала фракцией -10+1 мм. Такая фракция обеспечивает дренаж расширяющихся нагреваемых газов от проплавляемой шихты и предотвращает вынос этого слоя огнеупорного материала газовым давлением из плавильной емкости (из открытой верхней части горна). В результате выбросы огнеупорного материала и расплава отсутствуют. При этом сохраняется ограничение контакта проплавляемой шихты с компонентами воздуха (плавка закрыта от притока воздуха извне), поэтому дым при выплавке не образуется, выбросы дыма и пыли в воздушную атмосферу отсутствуют.

В предлагаем способе в качестве исходного сырья для получения шихтового материала и выплавки предпочтительно используют зольные отходы сгорания каменных углей ТЭЦ, проблема переработки и полезного использования этих отходов является всё более актуальной.

В таблице 1 приведен состав зольных отходов, концентрата, полученного из этих отходов, и получаемых железных сплавов с ванадием и кремнием. Богатый железом шихтовый материал – концентрат - получают двухстадийным обогащением этих зольных отходов. Обогащение проводят стандартными методами [Справочник по обогащению руд. – М.: Недра, 1982]. Первая стадия обогащения – гидродинамическая сепарация, вторая – магнитно-гравитационная сепарация с дальнейшей сушкой.

Возможно использование шихтового материала, полученного из зольных отходов другого происхождения (не только от сгоревших каменных углей ТЭЦ) с высоким содержанием железа, ванадия и кремния.

В качестве восстановителя предпочтительно используют недорогие алюминиевые отходы в виде измельченной стружки и её отсевов, сложных в классической рециклинговой переработке (при рециклинге стружку и её отсевы брикетируют и обычно переплавляют роторных печах часто без сортировки – получают из них чушки вторичного алюминия низких сортов).

В предлагаемом способе для формирования изолирующего слоя в качестве сыпучего огнеупорного материала (огнеупорная засыпка) можно использовать, например отходы собственного алюминотермического производства – измельченные шлаки, образующиеся в результате предшествующих внепечных плавок.

Таким образом, в предлагаемом способе выплавки можно максимально полно скомпоновать полезное использование промышленных отходов: шихтовый материал, восстановитель и огнеупоры берутся из промышленных отходов.

В предлагаемом способе исключено использование дорогих экзотермических добавок, потому что тепла, выделяемого при алюминотермической реакции оксидов FeO, Fe2O3, SiO2, V2O5 с алюминием, находящихся в шихтовой смеси, хватает (с запасом) для качественного процесса металлотермической плавки с извлечением необходимых ведущих элементов сплава на уровне 90-97%.

Таблица 1. Состав золы 1) и концентрата, полученного из этой золы, и возможные составы железных сплавов, выплавленных из этих отходов

и в концентрате 2), масс. %

в исходной комплексной пробе золы 1)

в концентрате2)

в концентрате2)

элементов

из 1 тонны концентрата

в сплав, кг

в 1 тонне сплава, кг

в готовом сплаве 2),

масс. %

10 кг - остаточный Al от алюминотермии

включая Ti

Примечания: 1) Зольные отходы сгорания каменных углей ТЭЦ.

2) Концентрат получен двухстадийным обогащением зольных отходов ТЭЦ.

3) Сумма массовых долей полезных элементов V, Si и Mn (Mn как полезная примесь) составляет 12-18%.

Для осуществления предлагаемого способа выплавки в качестве шихтового материала используют концентрат, полученный двухстадийным обогащением зольных отходов сгорания каменных углей ТЭЦ (вариант 1) и зольные отходы, подвергнутые окислительному обжигу (вариант 2). Химический состав обоих видов шихтового материала, полученного из зольных отходов, приведен в таблице 2.

Таблица 2. Компоненты шихты

для выплавки железных сплавов

с ванадием

и кремнием

– концентрат1)

0,4-0,7 MgO, 2,8-4,1 Al2O3, 0,2-0,3 TiO2, 0,1-0,2 K2O и Na2O, 0,1-0,4 C, 0,1-0,3 S, влага, прочие – 0,8-1,4

для выплавки ферросиликоалюминия

– подготовленные зольные отходы2)

1 TiO2, 0,5 Na2O, 1,1 K2O, 0,25 С, 0,05 S, прочие – 2.

После окислительного обжига при 1000°С в течение 3 часов для уменьшения содержания углерода, серы, влаги

и отсевы

0,4 Cu, 0,1 Zn, 0,03 Pb, 0,02% Sn;

алюминиевые отходы

(алюминиевая банка и др):

97 Al, 0,8 Mg, 0,2 Si, 0,6 Fe,

0,2 Cu, 0,7 Mn, 0,02 Zn, 0,8 C

измельченные алюминиевые отходы

СТО 74845470-2006,

размер частиц – 0,3-5 мм

(оксид кальция технический)

СО2 – не более 4%

Примечания:

1) Химический состав указан в интервальных значениях, так как обогащение усредненных по составу зольных отходов технологически дает неоднородный шихтовый материал в разных обогащенных партиях.

2) Химический состав указан в усредненных по 5 пробам значениях; типовые интервальные содержания диоксида кремния 45-48%, оксидов железа 19-21%.

Ниже приводятся сведения о количестве восстановителя, необходимого для выплавки железного сплава с ванадием и кремнием, рассчитано на 1 тонну шихтового материала - концентрата.

Компонент концентрата Содержание, Восстановитель,

(в 1 тонне) кг (отходы 93- 96%Al), кг

Железо Fe мет. 71 – 80 -

закись железа FeO 318 – 347 83,7 – 91,3

окись железа Fe2O3 322 – 351 114,2 – 124,5

диоксид кремния SiO2 65 – 82 41 – 51,8

пятиокись ванадия V2O5 91 – 98 47,4 – 51

оксид марганца MnO 23 – 26 6,1 – 7

ИТОГО 292,4 – 325,6.

Для выплавки 1 тонны железного сплава с ванадием и кремнием из концентрата, полученного двухстадийным обогащением зольных отходов сгорания каменных углей ТЭЦ, используют следующий состав шихты:

кг масс. %

Концентрат, полученный из зольных отходов 1410 – 1615 74 – 75

Алюминиевые стружка и отсевы 436 – 486 22 – 23

Известь 60 – 90 3 – 4.

Для уменьшения термичности шихты при необходимости возможна добавка к концентрату золы, т.е. предварительно прокаленных зольных отходов сгорания каменных углей ТЭЦ.

По предлагаемому способу из необогащенных зольных отходов сгорания каменных углей ТЭЦ при добавлении железной окалины избытка алюминиевого восстановителя можно выплавлять сплав железа с повышенным содержанием кремния и алюминия – ферросиликоалюминий.

Ниже приводятся сведения о количестве восстановителя, необходимого для выплавки ферросиликоалюминия, и количественная характеристика компонентов в получаемом сплаве (рассчитано на 1 тонну необогащенных прокаленных зольных отходов ТЭЦ).

Компонент Содержание, Восстановитель Выход элементов

концентрата (в 1 тонне) кг (отходы 93-96%Al), кг в сплав, кг

окись железа Fe2O3 195 70 133 Fe

диоксид кремния SiO2 470 297 213 Si

пятиокись ванадия V2O5 2 1 1 V

оксид марганца MnO 11,5 3 8 Mn

оксид кальция CaO 62 - -

прочие 249,5 - 17

ДОБАВЛЯЕТСЯ:

алюминиевые стружка

и её отсевы 52,6 - 50 Al

окалина железная 100 32,6 71 Fe

ИТОГО 403,6 493 (слиток).

Для выплавки 1 тонны ферросиликоалюминия из необогащенных зольных отходов сгорания каменных углей ТЭЦ используют следующий состав шихты:

кг масс. %

Зольные отходы

после окислительного обжига 2020 – 2050 65 – 66

Окалина железная 200 – 205 6 – 7

Алюминиевые стружка и отсевы 920 – 930 28 – 29.

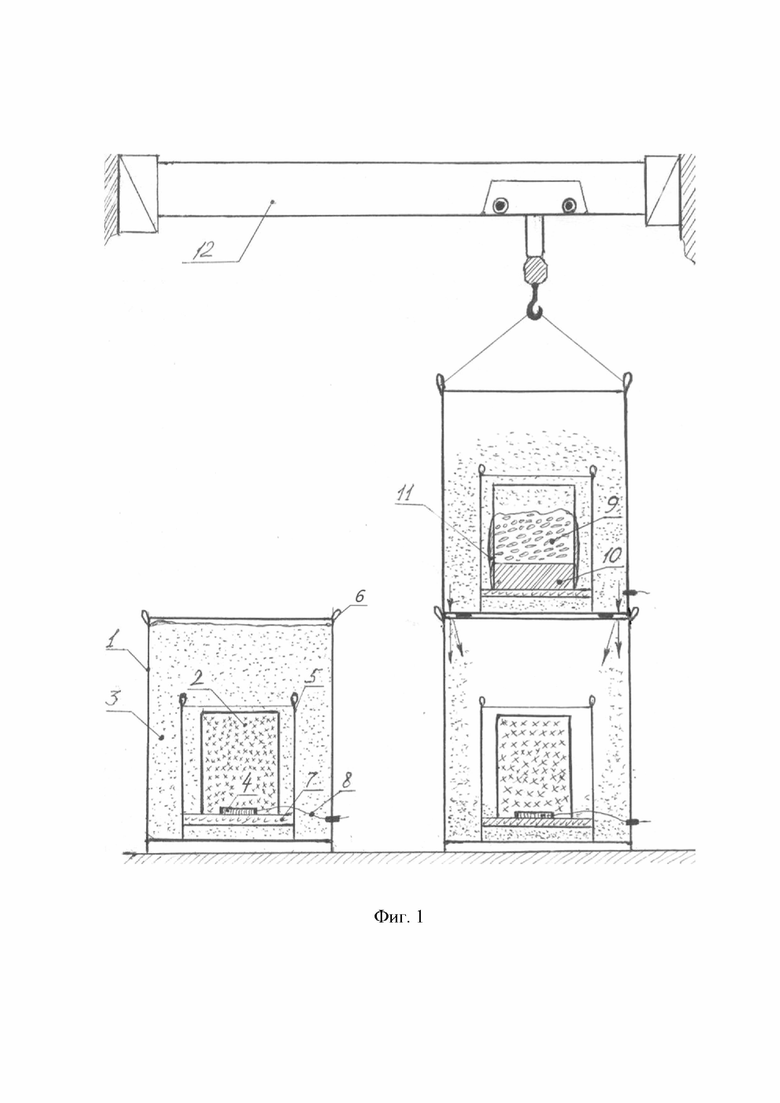

На прилагаемой к описанию фигуре 1 приведена принципиальная схема основного оборудования для металлотермической выплавки – один укомплектованный горн (слева) с зафиксированным массивом шихты и система из двух горнов (справа).

Схематично на фигуре 1 показано:

1 – горн (толщина стенки 20 мм),

2 – массив шихты в тонкостенном стальном цилиндре,

3 – слой сыпучего огнеупорного изолирующего материала,

4 – запальная смесь (в отдельном пакете) с нихромовой спиралью,

5 – корзина для транспортировки массива шихты и извлечения продуктов выплавки,

6 – петли для транспортировки горна,

7 – слой (подложка) огнеупорного (магнезитового) песка,

8 – электропровода, присоединенные к нихромовой спирали в запальной смеси,

9 – продукт выплавки – шлак;

10 – продукт выплавки – слиток,

11 – корка оплавившегося изолирующего материала (огнеупорного песка и шлака),

12 – кран-балка (осуществляет подъем реактора с помощью строп или траверсы).

В предлагаемом способе металлотермической выплавки железных сплавов с ванадием, кремнием и алюминием подготовку шихты осуществляют стандартными методами [Гасик М.И., Лякишев Н.П., Емлин Б.И. Теория и технология производства ферросплавов. - М.: Металлургия, 1988. - 784 с.], включающими дозирование шихтовых компонентов (при необходимости предварительную просушку или прокаливание) и перемешивание. Как и в других способах металлотермической выплавки «на блок» дополнительные шихтовые компоненты (алюминиевые отходы и известь) используют в измельченном виде (с фракцией -5+1 мм), при этом концентрат (полученный обогащением зольных отходов) используют с размерами частиц менее 1 мм.

После перемешивания шихтовых компонентов фиксируют массив шихты, предотвращая его рассыпание, - засыпают шихту в тонкостенный цилиндр, установленный на подложке из сыпучего огнеупорного изолирующего материала в корзине.

Затем массив шихты, фиксированный этим цилиндром от рассыпания, загружают на указанной подложке в этой корзине в емкость для проведения выплавки – горн.

Фиксированный массив шихты изолируют толстым массивным слоем огнеупорных тугоплавких неметаллических частиц. То есть пространство внутри горна заполняют сыпучим огнеупорным изолирующим материалом. Корзина с массивом шихты, зафиксированным цилиндром, оказывается в слое этого изолирующего материала.

При этом в верхний или нижний слой шихты предварительно вложена запальная термитная смесь с селитрой, а в запальную смесь вставлена спираль сопротивления из нихрома. От этой спирали за пределы горна вытянуты электропровода для последующего инициирования металлотермической реакции через запал.

Инициирование процесса металлотермической реакции можно проводить электрической дугой или электроискровым методом, с помощью зажигательных или термитных смесей различных составов.

Заполнение горна сыпучим огнеупорным изолирующим материалом выполняют из соседнего поднятого горна, заполненного этим изолирующим материалом, выполненного с обеспечением возможности сброса этого изолирующего материала.

Изолируют всю поверхность массива шихты, и тем самым, доступ воздуха к шихте минимизируют. Изолирующий слой создают, например, засыпкой смеси кремнеземного и огнеупорного песка и щебня (магнезитового или др.) или измельченными тугоплавкими минералами, измельченными тугоплавкими отходами производств (например, тугоплавкие шлаки и т. д.).

Изолирующий слой выполняют из огнеупорных частиц более крупных, чем используемых при реализации способа-прототипа, то есть размер этих частиц увеличен с 0,6-3 мм, до 1-10 мм. Устранение пылевидных и тонких частиц менее 1 мм у сыпучего огнеупорного изолирующего материала, и увеличенные зазоры между засыпанными частицами изолирующего слоя за счет уменьшения дисперсности, обеспечивает отсутствие критичных давлений нагреваемых расширяющихся газов, которые приводят к выбросам из горна сыпучего огнеупорного изолирующего материала и расплавленной шихты. Опасные и ухудшающие плавильный процесс эффекты повышения газовых давлений, приводящие к таким выбросам, отсутствуют даже при увеличении масс проплавляемой шихты до 1,8 тонны.

Толщины изолирующего слоя выбирают исходя из размеров шихтового массива. При этом формируют толщины изолирующего слоя: под нижней поверхностью массива шихты – 15-20% высоты этого массива, на боковой поверхности – 40-48% диаметра этого массива, и верхнего слоя (над верхней поверхностью) – 72-78% высоты этого массива.

Эти уменьшенные толщины, относительно применяемых в способе-прототипе, обеспечивают увеличение плавильных объемов и соответственно масс проплавляемой шихты при использовании размеров и объема горна таких же, как и в прототипе.

Емкость для проведения выплавки – горн – представляет собой толстостенный цилиндрический стакан из прочного материала, например из стали. Цилиндрическая стенка горна (корпуса шахты) – не перфорированная, без отверстий. При этом горн для проплавления максимального объема шихты увеличен в диаметре до 180 см, и по высоте - до 260 см. Следует отметить, что масса сыпучего огнеупорного изолирующего материала, приходящаяся на 1 кг шихты, уменьшена в среднем в 5 раз, по сравнению с использующейся массой этого материала на 1 кг шихты в прототипе.

Данная конструкция горна при вышеуказанной компоновке изолирующего слоя является безопасной, нет перфорационных отверстий, в которые может быть выдавлен расширяющимися газами расплав с образованием сопутствующих выбросов. Давление газов минимизируется дренажным эффектом через увеличенные зазоры между укрупненными частицами размерами 1-10 мм у сыпучей футеровки, газы удаляются вверх - через открытую верхнюю часть горна.

В металлотермическом внепечном способе в закрытом горне можно использовать основным шихтовым компонентом мелкодисперсный концентрат или золу фракцией менее 0,5 мм, при этом не требуется затратное брикетирование, агломерация или окомкование этого компонента, и использование электроэнергии на плавку отсутствует.

Тонкостенный стальной цилиндр, который фиксирует массив шихты, извлекают из засыпки с помощью тросика, массив шихты при этом остается полностью изолированным сыпучим огнеупорным материалом с указанными выше толщинами слоев.

Далее инициируют процесс реакции подачей электрического тока с разогревом нихромовой спирали в запале, и выплавку проводят в сформированном по вышеуказанным условиям изолирующем слое.

Металлотермический процесс выплавки проходит автономно без электронагрева, за счет использования тепла экзотермических реакций с последующей кристаллизацией получаемого сплава в этом же изолирующем слое. При необходимости возможен нагрев смеси проплавляемых шихтовых компонентов, например, электродуговым способом. При необходимости возможно использование схемы выплавки с выпуском (сливом) жидкого шлака или сплава из плавильного пространства.

Так как к расплавленной шихте минимизирован доступ воздуха, плавка является по сути закрытой от воздушной атмосферы, то дымовые выбросы при выплавке отсутствуют, соответственно выбросы диспергированных частиц, в том числе оксидов ванадия (являющихся токсичными) – отсутствуют.

Под действием тепла металлотермической реакции сыпучий огнеупорный изолирующий материал спекается в футерующую корку толщиной до 8 см на поверхности расплавляемого массива шихты.

После металлотермического процесса и кристаллизации продукты выплавки освобождают от изолирующего слоя, изолирующий слой высыпается под действием собственного веса из горна с помощью специального приспособления.

Затем из горна извлекается корзина с продуктами выплавки. Слиток отделяется от шлака, спекшаяся корка изолирующего материала отделяется от слитка.

Сущность заявляемого изобретения подтверждается нижеследующим и другими примерами, приведенными в таблице 3.

Пример 1. Алюминотермическую внепечную плавку железного сплава с ванадием и кремнием проводили «на блок» в слое сыпучего огнеупорного изолирующего материала. Шихтовую смесь, состоящую из компонентов:

полученный двухстадийным обогащением зольных отходов ТЭЦ шихтовый материал – концентрат фракцией ≤ 1 мм, состава, масс. %: 7,6 Fe, 33,4 FeO, 34,2 Fe2O3, 7,7 SiO2, 9,5 V2O5, 2,5 MnO, 0,9-2,1 CaO, 0,5 MgO, 3,4 Al2O3, 0,2 TiO2, 0,1 K2O и Na2O, 0,2 C, 0,2 S, влага, прочие – 1,2; стружку алюминия вторичного и силуминовую, отмытую от СОЖ и дробленую до фракции -5+1 мм, молотую обожженную известь фракции ≤ 5 мм тщательно перемешивали в смесителе. Перед смешиванием концентрат и остальные компоненты шихты просушили. Шихтовая смесь была составлена из 74 масс. % концентрата (1200 кг), 22 масс.% алюминиевой стружки и её отсевов (375 кг), 3 масс.% извести (50 кг). Из смешанной шихты сформировали массив шихты – смешанную шихту засыпали в тонкостенный стальной цилиндр, установленный в корзине на огнеупорной подложке из смеси магнезитового и кварцевого песка, и немного уплотнили. Массив шихты был выполнен диаметром 100 см, высотой – 130 см, масса шихты использована 1,63 тонны, объем массива шихты – 1,0 м3. Предварительно, перед засыпкой шихты, на подложку поместили запальную смесь, состоящую из растертой калиевой селитры (3 вес. ч.) и алюминиевой пудры (1,3 вес. ч.), в запальную смесь поместили нихромовую спираль.

Корзину с шихтой в цилиндре поместили в горн. Затем в этот горн из соседнего поднятого горна засыпали дробленый и отсеянный до фракции -10+1 шлак (алюминотермической выплавки). При этом толщина полученного изолирующего слоя на верхней поверхности массива шихты составила 74% высоты массива шихты, под нижней поверхностью – 20% высоты массива шихты, на боковой цилиндрической поверхности – 47% диаметра массива шихты. Тонкостенный стальной цилиндр, фиксирующий массив шихты, вытащили из засыпки с помощью тросика. Алюминотермическая реакция инициировалась через нагреваемую электрическим током нихромовую спираль с заранее присоединенными к ней электропроводами, выведенными за пределы горна. Процесс выплавки проходил без выбросов сыпучего изолирующего материала, без выбросов расплава, и без дымовых и пылевых выбросов. После кристаллизации продуктов выплавки высыпали огнеупорный изолирующий материал из горна, корзину с продуктами выплавки извлекли из горна, продукты выплавки извлекли из корзины. Слиток отделили от шлака, провели химический анализ полученного металлического сплава и оценили металлургический выход сплава. Следует отметить, что шлаковая фаза и оплавившийся слой смеси огнеупорного изолирующего материала легко отделились от слитка. Полученный химический состав слитка усредненно (по трем пробам), масс. %: 81,2 Fe, 5,4 Si, 7,1 V, 2,3 Mn, 1,2 Al, прочие – 2,8. Выход годного составил 96%.

Таблица 3. Характеристики выполняемых по способу работ

мм

в одной плавке

т

изолирующего слоя

продуктов выплавки

(с дымом

и пылью)

шихты, в %

от высоты массива шихты

массива

шихты, в %

от высоты

массива шихты

массива

шихты, в %

от диаметра массива шихты

Примечания:

1) шихта под действием собственного веса уплотняется.

2) Шихта в примерах 7, 8 утрамбованная.

3) Выплавленные из концентрата, полученного из зольных отходов ТЭЦ, железные сплавы содержат, масс. %: 80-83 Fe, 6-8 V, 4-7 Si, 2-3 Mn, 0,5-1,5 Al, 1,5-3,2 прочих (включая углерод), что соответствует сплавам типа ферросиликованадия для микролегирования сталей ванадием, или стальному ванадистому полупродукту (шихтовой заготовке), который можно переплавлять в индукционной или в электродуговой печи с раскислением, рафинированием, науглероживанием, модифицированием для получения инструментальной и износостойкой ванадистой стали.

4) По указанным примерам можно выплавлять ферросиликоалюминий из необогащенных зольных отходов ТЭЦ, подвергнутых окислительному обжигу и содержащих 45-48% диоксида кремния, 19-21% оксидов железа, с добавлением в шихту железной окалины и избытка алюминиевого восстановителя в виде отсевов и стружки.

Примеры 2-7, приведенные в таблице № 3, были осуществлены аналогично примеру № 1. Примеры № 8 и 9 – контрольные примеры, выполненные аналогично примеру № 1. Примеры № 10-15 – примеры по прототипу.

По примеру № 1 (и другим приведенным в таблице 3 примерам предлагаемого способа) при замене состава шихтового материала на состав, приведенный по варианту 2 в таблице 2, при использовании приведенного выше для ферросиликоалюминия состава шихты в масс. % (в необходимых пропорциях) получаются сплавы, содержащие масс. %: 42-46 Fe, 40-45 Si, 10-12 Al, прочие 2-3. Эти сплавы соответствуют ферросиликоалюминию марки ФС45А10, который является эффективным крупнотоннажным раскислителем для сталеплавильной промышленности. Этот сплав более эффективен для раскисления, чем ферросилиций ФС45, использующийся с алюминием вторичным. Общее извлечение сплава ФС45А10 при выплавке из зольных отходов предлагаемым способом составляет 90-95%, в зависимости от состава основного сырья.

Таким образом, в результате металлотермической выплавки по предлагаемому способу получаются железные сплавы с ванадием, кремнием и алюминием.

При увеличении размеров горна и толщин слоя сыпучего огнеупорного изолирующего материала возможно увеличение массы проплавляемой шихты более 1,8 тонн.

Предлагаемый способ обеспечивает повышение промышленной эффективности – производительности бездымной металлотермической выплавки железных ванадий-, кремний- и алюминий- содержащих сплавов из шихтового материала, полученного из зольных отходов сгорания каменных углей ТЭЦ при сохранении экологической чистоты (отсутствия дымопылевых выделений и выбросов при плавке).

При этом необходимо указать следующее.

Если использовать сыпучий огнеупорный изолирующий материал фракцией менее -10+1 мм, например -9+0 мм, или более -10+1 мм, например

-11+2 мм, то при увеличении массы шихты свыше 0,25 тонны (объема более 0,16 м3) происходят выбросы этого материала и расплава из горна (примеры №11, №13, №14 и №15).

Если на верхней поверхности массива шихты использовать изолирующий слой толщиной менее 72% высоты массива шихты и на боковых поверхностях менее 40% диаметра (или ширины) массива шихты, то при выплавке происходят выбросы сыпучего огнеупорного изолирующего материала и расплавленной шихты, сопровождающиеся дымопылевыми выбросами, (контрольные примеры №8, №9).

Если на верхней поверхности шихтового массива использовать изолирующий слой толщиной более 78% высоты массива шихты, под нижней поверхностью – более 20% высоты массива шихты и на боковых поверхностях массива шихты – более 48% ширины или диаметра массива шихты, то это будет нецелесообразным с точки зрения энергетических и трудовых затрат на подъем и перевалку излишнего объема огнеупорного изолирующего материала. Это также увеличивает затраты времени на формирование изолирующего слоя.

Использование размеров шихтового массива диаметром менее 55 см, высотой менее 80 см, массы и объема шихты, соответственно менее 0,3 тонны и 0,19 м3, не соответствует необходимому повышению промышленной эффективности – достаточному увеличению производительности способа. Использование размеров шихтового массива диаметром более 100 см и высотой более 130 см, массы и объема шихты, соответственно более 1,8 тонн и 1 м3, повышает риски выбросов расплавленной шихты и дымопылевых выбросов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МЕТАЛЛОТЕРМИЧЕСКОЙ ПЛАВКИ МЕТАЛЛОВ И СПЛАВОВ | 2009 |

|

RU2406767C1 |

| Способ внепечной выплавки феррониобия и состав шихты | 2017 |

|

RU2691151C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОТИТАНОВЫХ СПЛАВОВ | 2008 |

|

RU2375485C1 |

| ШИХТА И ЭЛЕКТРОПЕЧНОЙ АЛЮМИНОТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ФЕРРОБОРА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2013 |

|

RU2521930C1 |

| ШИХТА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОМОЛИБДЕНА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2012 |

|

RU2506338C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМОЛИБДЕНА | 1994 |

|

RU2110596C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ И СПЛАВ ФЕРРОВАНАДИЯ, ПОЛУЧЕННЫЙ ДАННЫМ СПОСОБОМ | 2022 |

|

RU2781698C1 |

| Способ алюминотермического получения ферротитана | 1980 |

|

SU922170A1 |

| ШИХТА И ЭЛЕКТРОПЕЧНОЙ АЛЮМИНОТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ФЕРРОНИОБИЯ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2019 |

|

RU2718497C1 |

| ТИТАНОСОДЕРЖАЩАЯ ШИХТА ДЛЯ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА, СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ТИТАНОСОДЕРЖАЩЕГО ШЛАКА В КАЧЕСТВЕ КОМПОНЕНТА ТИТАНОСОДЕРЖАЩЕЙ ШИХТЫ ДЛЯ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА | 2012 |

|

RU2516208C2 |

Изобретение относится к металлургии и может быть использовано при производстве сплавов железа с легирующими элементами внепечной плавкой «на блок». Осуществляют подготовку шихты и ее загрузку с запальной смесью в емкость для проведения выплавки, изолирование всей поверхности фиксированного массива шихты сыпучим огнеупорным слоем, инициирование процесса реакции, выплавку в этом изолирующем слое, в котором сыпучий огнеупорный материал изолирующего слоя используют фракцией -10+1 мм, причем на верхней поверхности массива шихты этот слой формируют толщиной 72-78% высоты массива шихты, на боковых поверхностях - толщиной 40-48% ширины или диаметра массива шихты, и при этом размеры массива шихты увеличивают в диаметре до 55-100 см и по высоте до 80-130 см с соответствующим увеличением объема проплавляемого массива шихты до 0,19-1 м3 и увеличением массы проплавляемой шихты до 0,3-1,8 т. Изобретение позволяет выплавлять сплавы железа из шихтового материала, полученного обогащением зольных отходов ТЭЦ при сохранении экологической чистоты и отсутствия дымопылевых выделений и выбросов при плавке. 2 з.п. ф-лы, 3 табл., 1 ил.

1. Способ металлотермической выплавки железных сплавов с ванадием, кремнием и алюминием из шихтового материала, полученного из зольных отходов, включающий подготовку шихты, загрузку шихты с запальной смесью в емкость для проведения выплавки с фиксированием массива шихты от рассыпания, изолирование всей поверхности фиксированного массива шихты сыпучим огнеупорным слоем, инициирование процесса реакции, выплавку в этом изолирующем слое, отличающийся тем, что сыпучий огнеупорный изолирующий материал этого слоя используют фракцией -10+1 мм, причем на верхней поверхности массива шихты этот слой формируют толщиной 72-78% высоты массива шихты, на боковых поверхностях - толщиной 40-48% ширины или диаметра массива шихты, и размеры массива шихты увеличивают в диаметре до 55-100 см и по высоте до 80-130 см с соответствующим увеличением объема проплавляемого массива шихты до 0,19-1 м3 и увеличением массы проплавляемой шихты до 0,3-1,8 тонн.

2. Способ по п. 1, отличающийся тем, что в качестве шихтового материала для выплавки используется концентрат, полученный из зольных отходов сгорания каменных углей ТЭЦ.

3. Способ по п. 1, отличающийся тем, что из необогащенных зольных отходов ТЭЦ, содержащих 45-48 мас.% диоксида кремния, 19-21 мас.% оксидов железа, с добавлением в шихту железной окалины и избытка алюминиевого восстановителя в виде отсевов и стружки выплавляют ферросиликоалюминий.

| СПОСОБ МЕТАЛЛОТЕРМИЧЕСКОЙ ПЛАВКИ МЕТАЛЛОВ И СПЛАВОВ | 2009 |

|

RU2406767C1 |

| АЛЮМИНОТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ И ПЛАВИЛЬНЫЙ ГОРН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2465361C1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩИХ СПЛАВОВ | 2008 |

|

RU2374349C1 |

| US 4256487 A, 17.03.1981 | |||

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| СПОСОБ ИСПЫТАНИЙ ЖИДКОСТНЫХ КЛИМАТИЧЕСКИХ ПРИБОРОВ С ПРИНУДИТЕЛЬНОЙ КОНВЕКЦИЕЙ | 2022 |

|

RU2785064C1 |

Авторы

Даты

2023-06-30—Публикация

2022-10-21—Подача