Изобретение относится к литейному производству и может быть применено для повышения стойкости металлической формы для литья магниевых сплавов.

Известен «Способ получения теплозащитного покрытия на металлической форме для отливки деталей из алюминиевых сплавов» (патент РФ № 1678508, B22C23/02, опубл. 1991.23.09). В предлагаемом способе формообразующая поверхность металлической формы для отливки деталей из алюминиевых сплавов в вакуумной камере подвергается нагреву и очистке от следов масел и окислов, методом катодно-ионной бомбардировки (КИБ). После нагрева и очистки поверхности металлической формы на нее напыляют сначала металлический подслой, температура плавления которого выше температуры плавления формы, а затем на металлический подслой наносят защитный слой керамики, нейтральной к металлу отливаемых деталей. Подслой напыляют из металла, имеющего коэффициент линейного расширения, меньший, чем у материала формы, но больший, чем у керамического покрытия.

К недостаткам данного способа можно отнести:

- повышенную трудоемкость и сложность, связанные с тем, что все слоя покрытия наносятся различными методами;

- повышенная хрупкость поверхностного керамического слоя покрытия;

- малая адгезия с материалом пресс-формы ввиду разнородности наносимых слоев покрытия.

Наиболее близким техническим решением, принятым за прототип, является «Способ нанесения защитного покрытия на металлическую форму для литья алюминиевых сплавов» (патент РФ № 2784931, C23C 14/06, C23C 14/28, B22D 15/04 опубл. 01.12.2022). В предлагаемом способе проводят предварительный нагрев и очистку формообразующей поверхности металлической пресс-формы методом катодно-ионной бомбардировки. На предварительно очищенную формообразующую поверхность металлического кокиля методом катодно-ионной бомбардировки наносят слой из нитрида молибдена толщиной 1,0 мкм твердостью 50-53 HRC из нитрида молибдена для адгезионной связи покрытия с поверхностью металлической формы. Поверх нижнего слоя наносят промежуточный слой толщиной 2,0 мкм твердостью 58-60 HRC из нитрида металлов титана и молибдена для обеспечения высокой твердости всего покрытия, далее наносят верхний слой толщиной 2,5 мкм твердостью 52-55 HRC из нитрида молибдена. Нанесение всех указанных слоев осуществляют методом катодно-ионной бомбардировки в вакуумной камере. Обеспечивается повышение эксплуатационного ресурса металлической формы для литья алюминиевых сплавов за счет повышения стойкости покрытия.

Можно выделить следующие недостатки описанной формы, влияющие на износостойкость:

- недостаточная общая толщина покрытия, которая уменьшает износостойкость;

- малая толщина первого слоя, недостаточная для обеспечения хорошей адгезии с металлической основой формы;

- относительно большая твердость наружного слоя при высоких показателях твердости, приводящая к появлению напряжений.

Предлагаемое изобретение направлено на устранение недостатков, присущих аналогам и прототипу.

Решаемой технической проблемой является создание металлической формы для литья магниевых сплавов с многослойным защитным покрытием, с повышенным показателем износостойкости.

Техническим результатом заявляемого изобретения является повышение износостойкости металлической формы для литья магниевых сплавов.

Технический результат достигается тем, что на предварительно очищенную формообразующую поверхность металлической формы методом катодно-ионной бомбардировки наносят слой толщиной 2,0 мкм твердостью 51-53 HRC из нитрида металлов титана и молибдена для адгезионной связи покрытия с поверхностью металлической формы, затем поверх нижнего слоя наносят промежуточный слой толщиной 2,0 мкм твердостью 59-61 HRC из нитрида металлов титана для обеспечения высокой твердости всего покрытия, далее наносят верхний слой толщиной 2,0 мкм твердостью 50-52 HRC из нитрида молибдена, при чем нанесение всех слоев осуществляется методом катодно-ионной бомбардировки в вакуумной камере, при этом покрываемую формообразующую поверхность металлической формы располагают на вращающейся основе, рядом с которой в одной горизонтальной плоскости напротив друг друга установлены катоды, испарение которых осуществляют с помощью электрической дуги в испарителе с одновременным действием ионного излучателя в среде реакционного газа.

Новизной данного изобретения являются:

– использование метода катодно-ионной бомбардировки для нанесения всех слоев покрытия на формообразующую поверхность металлической формы для литья магниевых сплавов;

– состав покрытия для формообразующих поверхностей металлической формы для литья магниевых сплавов.

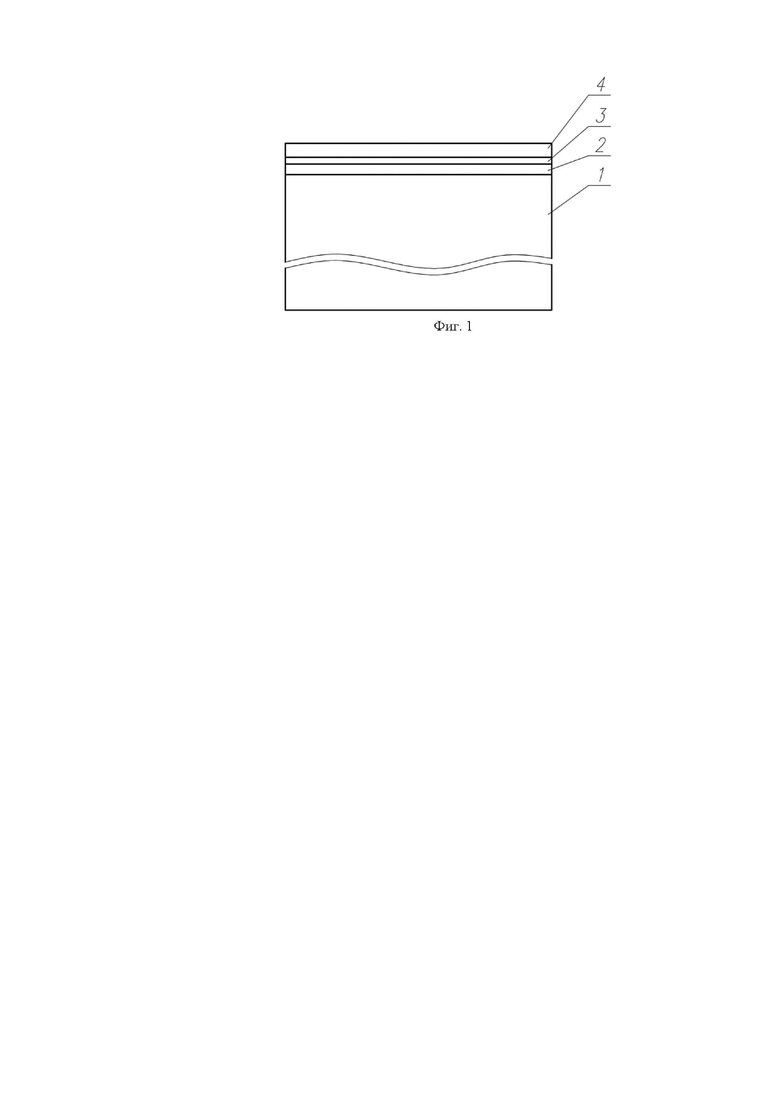

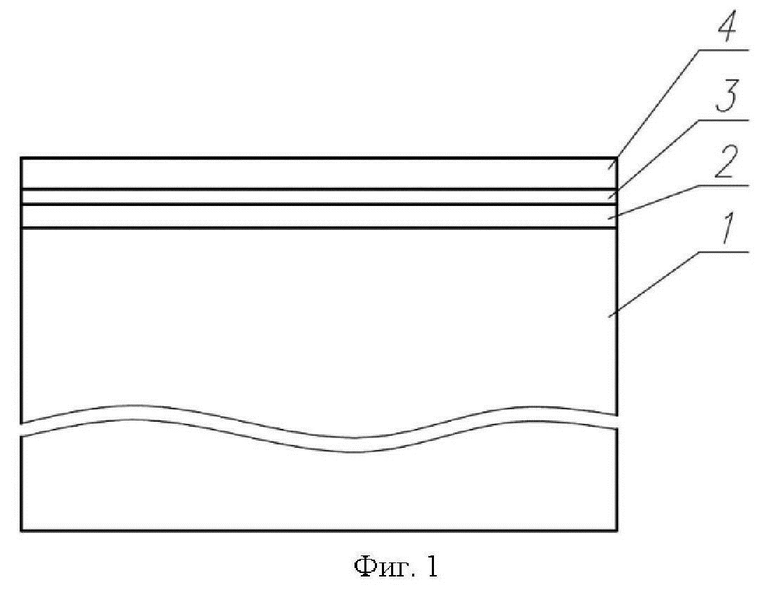

Техническая сущность способа заключается в том, что процесс литья магниевых сплавов в металлические формы характеризуется воздействием циклических силовых и температурных нагрузок на формообразующие поверхности формы 1 (фиг.1). Наибольшее воздействие оказывает высокая температура плавления (до 800ºC), которая обуславливает необходимость создания покрытия с высокими показателями теплостойкости, кроме этого, магниевые сплавы обладают плохой жидкотекучестью (Липницкий, А.М. Технология цветного литья / А.М. Липницкий, И.В. Морозов, А.А. Яценко. – Л.:Машиностроение, 1986 – 224с.), поэтому требуется обеспечить минимально возможный коэффициент трения на поверхности металлической формы. В таких условиях предлагаемый способ должен превосходить аналогичные решения. Согласно теоретических рекомендаций (Гавариев, Р.В. К вопросу определения свойств износостойких покрытий металлических форм // Р.В. Гавариев, И.А. Савин, Д.Л. Панкратов // Вестник Казанского государственного технического университета им. А.Н. Туполева.- 2019. - Т. - 75. - № 3. - С. 81-84) многослойные покрытия дают возможность повышения эксплуатационных свойств за счет использования слоев различных составов с переменной микротвердостью. Таким образом, каждый слой покрытия будет выполнять определенную функцию: первый слой 2 должен обеспечить максимальное сцепление покрытия с материалом металлической формы за счет наличия в составе слоя элементов инструментальной основы, второй слой 3 обладает максимальной микротвердостью, третий слой 4 должен обладать высокой термодинамической устойчивостью и обеспечить минимальный коэффициент трения.

Физический смысл процесса заключается в химической адгезионной связи разнородных тел. Процесс можно разделить на два этапа: первый – сближение поверхностей, второй – образование химических связей. Для начала процесса необходимо активировать инертную в обычных условиях поверхность тел (термически, механически, радиационно), спровоцировав тем самым разрушение поверхностных пленок и электронных конфигураций. Затем происходит сближение двух фаз за счет сил Ван дер Вальса, в результате которого происходит перекрытие электронных оболочек и высвободившиеся атомы образуют новые химические связи (Верещака, А.С. Режущие инструменты с износостойкими покрытиями / А.С. Верещака, И.П. Третьяков. – М.: Машиностроение, 1986 – 192 с.).

Рабочие параметры процесса нанесения покрытия:

- давление в рабочей камере –4,3*10 Па;

Па;

- температура разогрева деталей кокиля– 310ºС;

- ток соленоида 3,8А;

- напряжение на аноде 1200В;

- ток анода 0,11А.

Важным моментом с практической точки зрения является предварительная очистка формообразующей поверхности металлической формы от различных окислов и загрязнений. Очистка осуществлялась путем предварительной механической очистки с последующей бомбардировкой поверхности ионами титана и молибдена (основа нижнего слоя покрытия). Данные действия позволяют повысить адгезионную связь формообразующей поверхности металлической формы и наносимого покрытия.

Было проведено сравнение показателей стойкости различных покрытий при помощи производственного эксперимента процесса литья в кокиль отливок типа «Опора» из сплава МЛ10. Для эксперимента была изготовлен металлический кокиль с несколькими формообразующими поверхностями, на каждую из которых было нанесено износостойкое покрытие: азотированный слой, покрытие, описываемое в прототипе и предлагаемое в данной полезной модели. В результате эксперимента были получены следующие показатели стойкости:

- азотированный кокиль показал значения, равные примерно 10500 циклам;

- кокиль с покрытием, описанным в прототипе, показал значение стойкости в 11800 циклов;

- наибольший результат соответствовал кокилю, с покрытием предлагаемом в данной полезной модели – 13900 циклов, что в 1,3 раза больше, чем у прототипа.

Прочность сцепления покрытия с материалом кокиля определялась при помощи механического адгезиметра elcometer 510, при этом, согласно методике производственных испытаний на основе 16 измерений количественная величина составила 48 МПа, при этом образец с покрытием, указанным в прототипе, показал значение в 51 МПа. Измерение твердости покрытия осуществлялось с использованием алмазной пирамидки при помощи микротвердомера ПМТ-3. Измерение коэффициента трения на формообразующей поверхности кокиля является весьма сложной задачей, как с практической, так и с теоретической точки зрения, поэтому оценку данного показателя производили на основе изучения косвенных признаков, таких как шероховатость формообразующей поверхности, качество поверхности получаемых отливок, наличие пористости в получаемых отливках. На основе измерений были получены следующие результаты: шероховатость формообразующей поверхности кокиля нанесения покрытия изменилась незначительно и составила Ra=0,4 мкм, общий объем газовых пор в получаемых отливках не превышал 1,0% от общего объема, качество поверхности полученных отливок, удовлетворяло требованиям ГОСТ 26645-85. Указанные значения косвенных параметров указывают на то, что в потоке расплавленного металла по формообразующей поверхности с многослойным защитным покрытием, предложенном в данной полезной модели не возникало дополнительных завихрений, вызванных поверхностным слоем, таким образом можно сказать, что предлагаемое покрытие обладает низким коэффициентом трения. Таким образом, за счет повышения физико-механических свойств поверхностного слоя формообразующих деталей обеспечивается повышение износостойкости кокиля.

Преимущества предлагаемого способа по сравнению с известными аналогами.

Предлагаемый способ нанесения покрытия на металлическую форму для литья магниевых сплавов по сравнению с аналогами:

1. Повышает износостойкость формообразующих поверхностей металлической формы за счет нанесения многослойного покрытия, каждый слой которого выполняет определенную функцию.

2. Повышает качество получаемых отливок за счет уменьшения коэффициента трения между формообразующей поверхностью и потоком расплавленного металла.

3. Использование преимуществ дорогостоящих материалов при изготовлении металлической формы таких как: титан, молибден, при их малой массовой доли от массы всей металлической формы.

4. Использования слоев переменной твердости.

5. Нанесение всех слоев покрытий происходит за один установ.

6. Толщина наносимого покрытия составляет не более 6,0 мкм, что позволяет не вносить значительных поправок при проектировании металлической формы.

Положительными сторонами этого способа являются высокая степень надежности, эффективности защитного материала, контроля исполняемых этапов, простота технологии очистки поверхностей и нанесения покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения защитного покрытия в вакууме на формообразующей поверхности металлической пресс-формы для литья магниевых сплавов | 2023 |

|

RU2795775C1 |

| Способ нанесения защитного покрытия на металлическую форму для литья алюминиевых сплавов | 2022 |

|

RU2784931C1 |

| Способ нанесения защитного покрытия на металлический кокиль для литья медных сплавов | 2021 |

|

RU2767970C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ПРЕСС-ФОРМУ ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 2014 |

|

RU2569870C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА С КОМПОЗИТНЫМ ИЗНОСОСТОЙКИМ ПОКРЫТИЕМ | 2013 |

|

RU2532582C2 |

| СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ТИТАНОВЫЕ СПЛАВЫ | 2012 |

|

RU2502828C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРЕТТИНГОВОГО ПОКРЫТИЯ | 2015 |

|

RU2603414C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ИЗДЕЛИЕ ИЗ МЕТАЛЛА ИЛИ СПЛАВА | 2008 |

|

RU2392351C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ВЫСОКОТЕМПЕРАТУРНОГО ПОКРЫТИЯ | 2014 |

|

RU2570274C1 |

| Способ упрочнения режущего инструмента | 1990 |

|

SU1765255A1 |

Изобретение относится к литейному производству. Способ нанесения защитного покрытия на металлическую форму для литья магниевых сплавов включает нанесение покрытия на предварительно очищенную методом катодно-ионной бомбардировки формообразующую поверхность металлического кокиля. На очищенную поверхность наносят слой (2) толщиной 2,0 мкм твердостью 51-53 HRC из нитрида металлов титана и молибдена для адгезионной связи покрытия с поверхностью металлической формы. Поверх нижнего слоя наносят промежуточный слой (3) толщиной 2,0 мкм твердостью 59-61 HRC из нитрида титана для обеспечения высокой твердости всего покрытия, затем наносят верхний слой (4) толщиной 2,0 мкм твердостью 50-52 HRC из нитрида молибдена. Наносят все слои методом катодно-ионной бомбардировки в вакуумной камере. Покрываемую поверхность располагают на вращающейся основе, рядом с которой в одной горизонтальной плоскости напротив друг друга установлены катоды, испарение которых осуществляют с помощью электрической дуги в испарителе с одновременным действием ионного излучателя в среде реакционного газа. Обеспечивается повышение износостойкости металлической формы для литья магниевых сплавов. 1 ил.

Способ нанесения защитного покрытия на металлическую форму для литья магниевых сплавов, включающий предварительный нагрев и очистку формообразующей поверхности металлического кокиля методом катодно-ионной бомбардировки, отличающийся тем, что на предварительно очищенную формообразующую поверхность металлической формы методом катодно-ионной бомбардировки наносят слой толщиной 2,0 мкм твердостью 51-53 HRC из нитрида металлов титана и молибдена для адгезионной связи покрытия с поверхностью металлической формы, затем поверх нижнего слоя наносят промежуточный слой толщиной 2,0 мкм твердостью 59-61 HRC из нитрида титана для обеспечения высокой твердости всего покрытия, далее наносят верхний слой толщиной 2,0 мкм твердостью 50-52 HRC из нитрида молибдена, причем нанесение всех слоев осуществляют методом катодно-ионной бомбардировки в вакуумной камере, при этом покрываемую формообразующую поверхность металлической формы располагают на вращающейся основе, рядом с которой в одной горизонтальной плоскости напротив друг друга установлены катоды, испарение которых осуществляют с помощью электрической дуги в испарителе с одновременным действием ионного излучателя в среде реакционного газа.

| Способ нанесения защитного покрытия на металлическую форму для литья алюминиевых сплавов | 2022 |

|

RU2784931C1 |

| CN 105779948 A, 20.07.2016 | |||

| CN 103741101 B, 13.01.2016 | |||

| CN 107761063 B, 05.11.2019 | |||

| АВТОМАТИЧЕСКИЙ ПРОИГРЫВАТЕЛЬ ГРАММОФОННЫХПЛАСТИНОК | 0 |

|

SU205710A1 |

| СЛОЙ ИЛИ ПОКРЫТИЕ И КОМПОЗИЦИЯ ДЛЯ ИХ ПОЛУЧЕНИЯ | 2006 |

|

RU2394798C2 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ПРЕСС-ФОРМУ ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 2014 |

|

RU2569870C1 |

| Способ получения теплозащитного покрытия на металлической форме для отливки деталей из алюминиевых сплавов | 1989 |

|

SU1678508A1 |

Авторы

Даты

2023-07-05—Публикация

2023-03-29—Подача