Изобретение относится к литейному производству и предназначено для получения отливок из алюминиевых сплавов.

Целью изобретения является повышение стойкости защитного покрытия против термоударов.

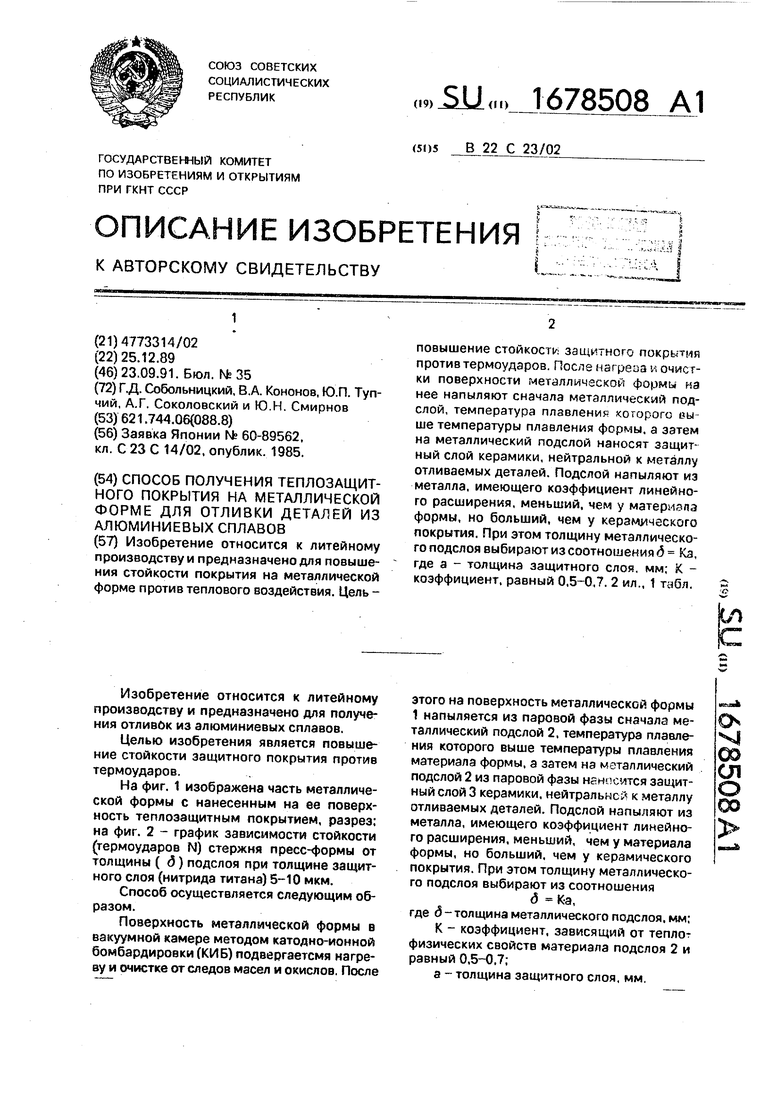

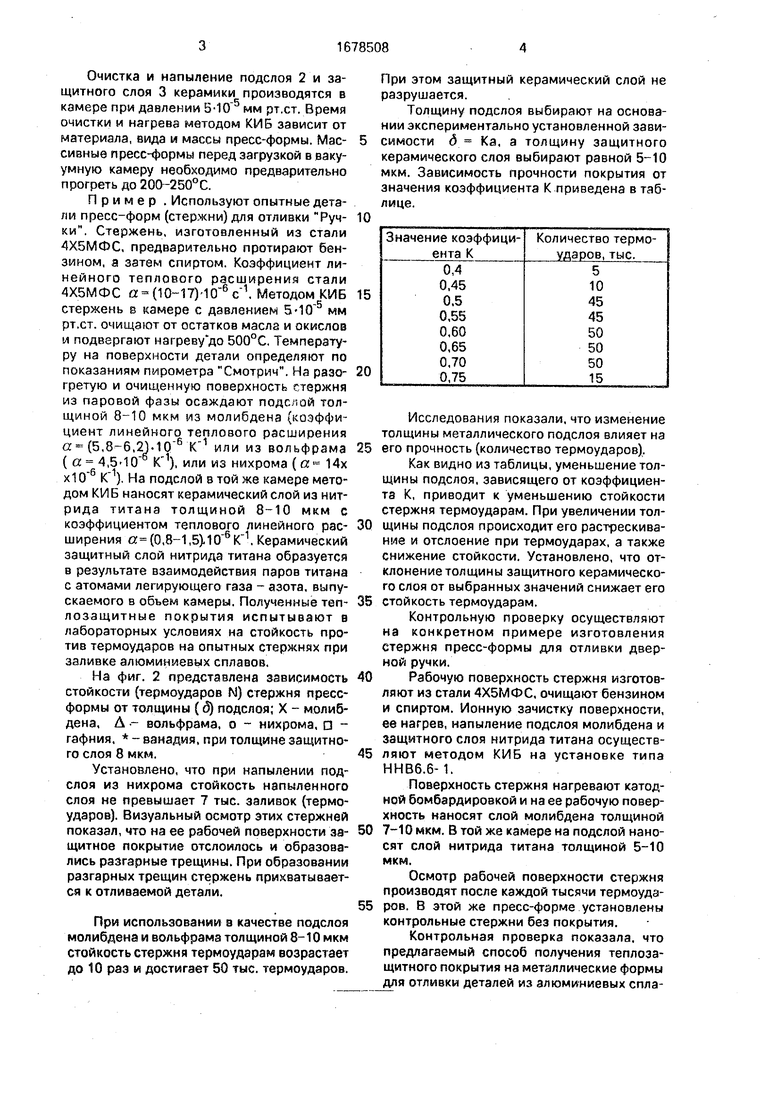

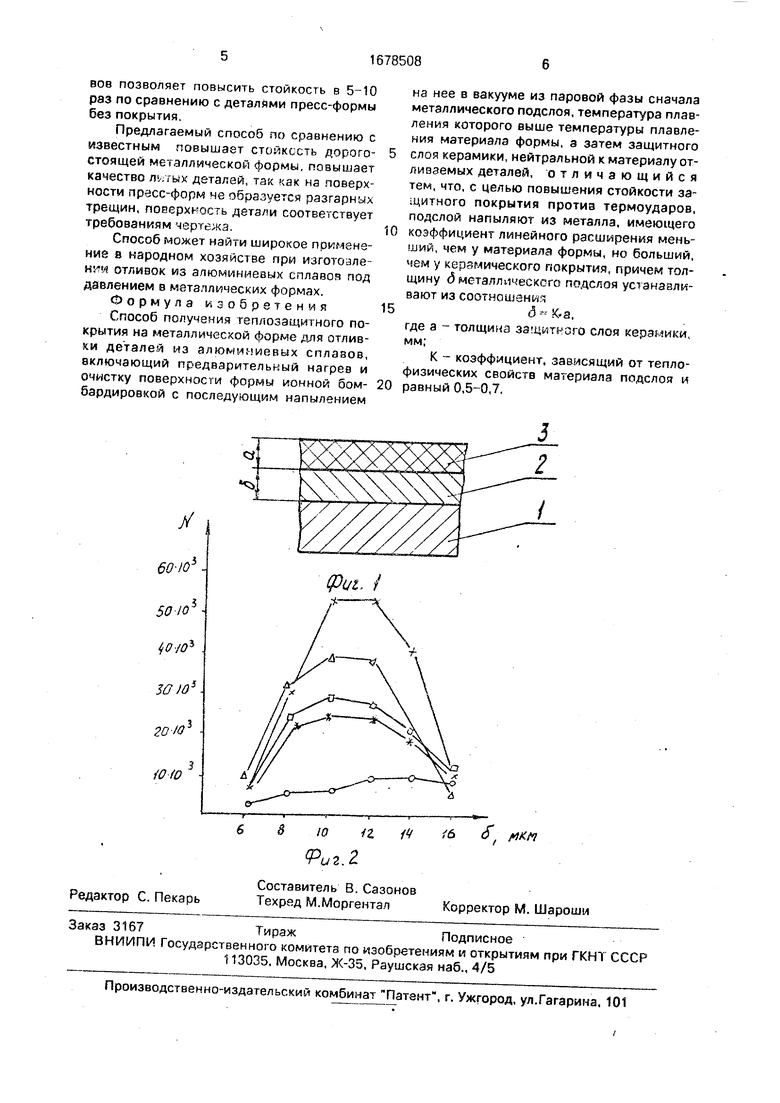

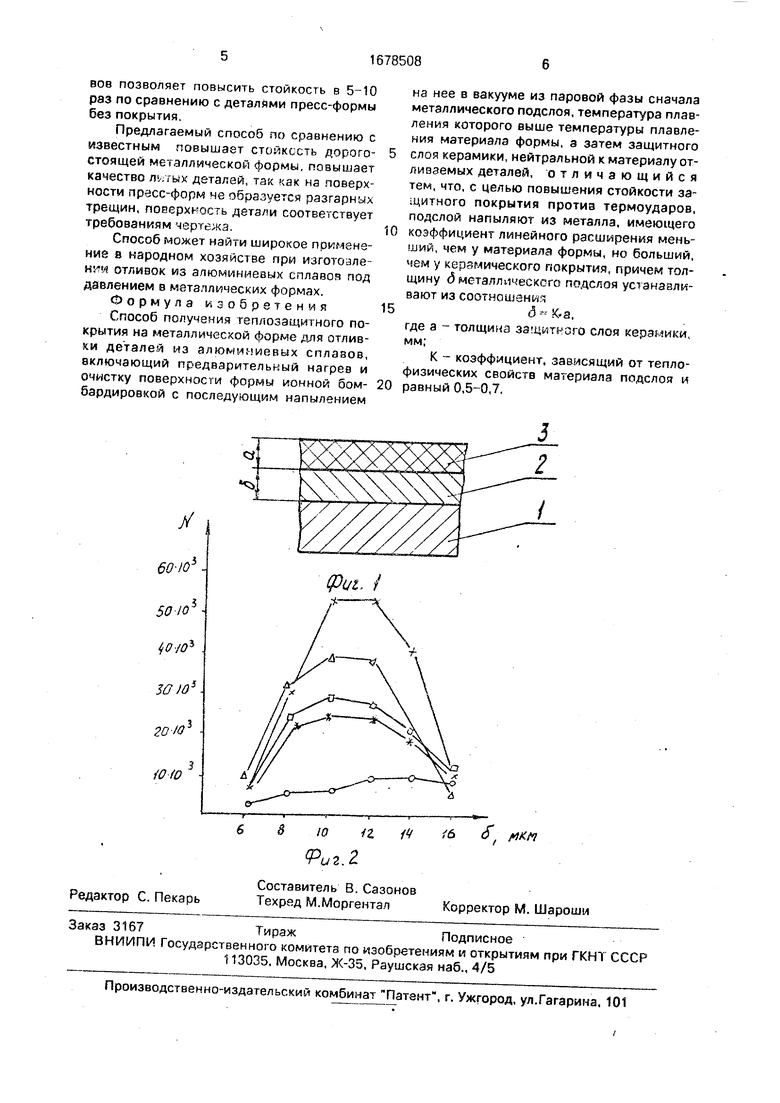

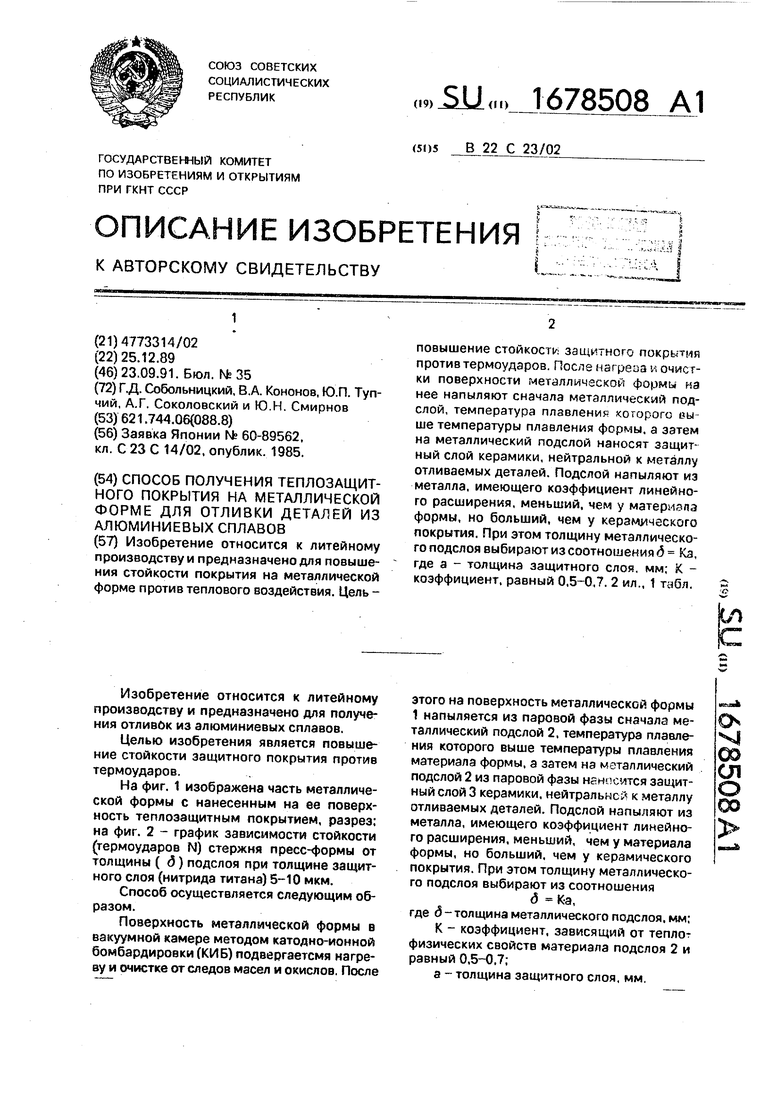

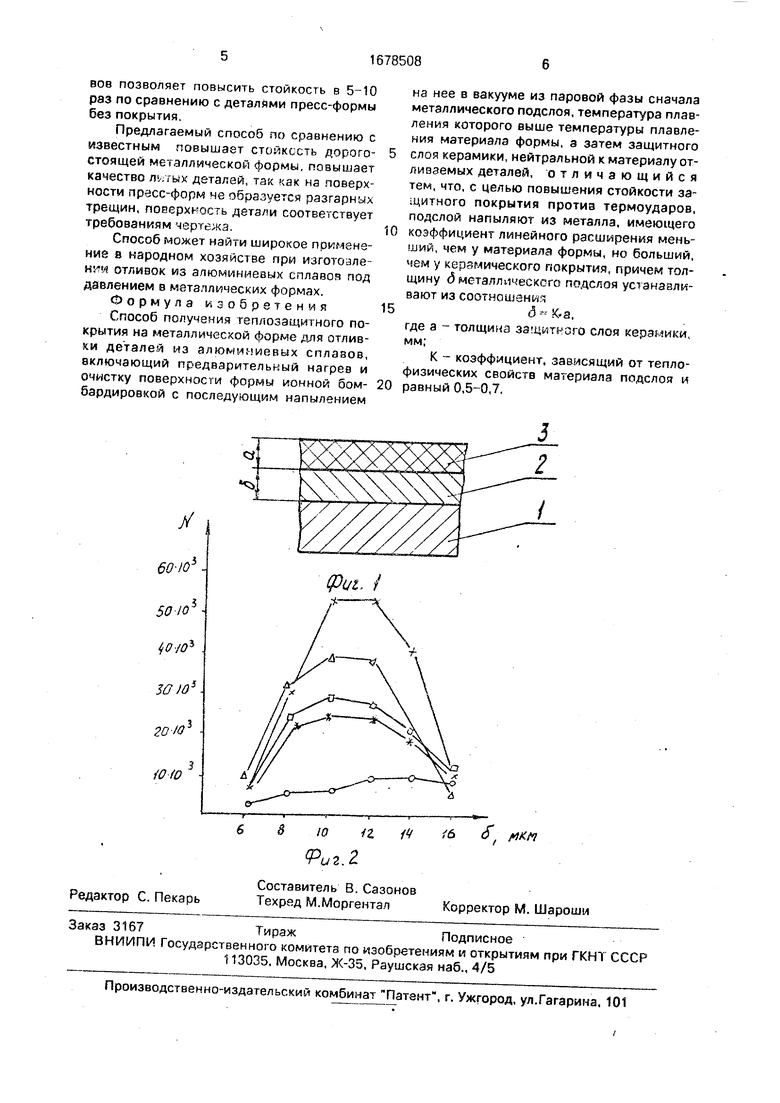

На фиг. 1 изображена часть металлической формы с нанесенным на ее поверхность теплозащитным покрытием, разрез; на фиг. 2 - график зависимости стойкости (термоударов N) стержня пресс-формы от толщины ( д) подслоя при толщине защитного слоя (нитрида титана) 5-10 мкм.

Способ осуществляется следующим образом.

Поверхность металлической формы в вакуумной камере методом катодно-ионной бомбардировки (КИБ) подвергаетсмя нагреву и очистке от следов масел и окислов. После

этого на поверхность металлической формы 1 напыляется из паровой фазы сначала металлический подслой 2, температура плавления которого выше температуры плавления материала формы, а затем на металлический подслой 2 из паровой фазы наносится защитный слой 3 керамики,нейтральней к металлу отливаемых деталей. Подслой напыляют из металла, имеющего коэффициент линейного расширения, меньший, чем у материала формы, но больший, чем у керамического покрытия. При этом толщину металлического подслоя выбирают из соотношения

д Ка, где б-толщина металлического подслоя, мм;

К - коэффициент, зависящий от тепло- физических свойств материала подслоя 2 и равный 0,5-0,7;

а - толщина защитного слоя, мм.

СП

Очистка и напыление подслоя 2 и защитного слоя 3 керамики производятся в камере при давлении мм рт.ст. Время очистки и нагрева методом КИБ зависит от материала, вида и массы пресс-формы. Массивные пресс-формы перед загрузкой в вакуумную камеру необходимо предварительно прогреть до 200-250°С.

Пример . Используют опытные детали пресс-форм (стержни) для отливки Ручки. Стержень, изготоаленный из стали 4Х5МФС, предварительно протирают бензином, а затем спиртом. Коэффициент линейного теплового расширения стали 4Х5МФС а (10-17). Методом КИБ стержень в камере с давлением мм рт.ст. очищают от остатков масла и окислов м подвергают нагреву до 500°С. Температуру на поверхности детали определяют по показаниям пирометра Смотрим. На разогретую и очищенную поверхность стержня из паровой фазы осаждают подслой толщиной 8-10 мкм из молибдена (коэффициент линейного теплового расширения a (5,8-6,2J-10 6 или из вольфрама ( а 4,5-10 ), или из нихрома (« 14х К). На подслой в той же камере методом КИБ наносят керамический слой из нитрида титана толщиной 8-10 мкм с коэффициентом теплового линейного расширения а(0,8-1,5).. Керамический защитный слой нитрида титана образуется в результате взаимодействия паров титана с атомами легирующего газа - азота, выпускаемого в объем камеры. Полученные теплозащитные покрытия испытывают в лабораторных условиях на стойкость против термоударов на опытных стержнях при заливке алюминиевых сплавов.

На фиг. 2 представлена зависимость стойкости {термоударов N) стержня пресс- формы от толщины (д) подслоя; X - молибдена, А - вольфрама, о - нихрома, о - гафния. - ванадия, при толщине защитного слоя 8 мкм.

Установлено, что при напылении подслоя из нихрома стойкость напыленного слоя не превышает 7 тыс. заливок (термоударов). Визуальный осмотр этих стержней показал, что на ее рабочей поверхности защитное покрытие отслоилось и образовались разгарные трещины. При образовании разгарных трещин стержень прихватывается к отливаемой детали.

При использовании в качестве подслоя молибдена и вольфрама толщиной 8-10 мкм стойкость стержня термоударам возрастает до 10 раз и достигает 50 тыс. термоударов.

При этом защитный керамический слой не разрушается.

Толщину подслоя выбирают на основании экспериментально установленной зависимости д Ка, а толщину защитного керамического слоя выбирают равной 5-10 мкм. Зависимость прочности покрытия от значения коэффициента К приведена в таблице.

Исследования показали, что изменение толщины металлического подслоя влияет на

его прочность (количество термоударов).

Как видно из таблицы, уменьшение толщины подслоя, зависящего от коэффициента К, приводит к уменьшению стойкости стержня термоударам. При увеличении толщины подслоя происходит его растрескивание и отслоение при термоударах, а также снижение стойкости. Установлено, что отклонение толщины защитного керамического слоя от выбранных значений снижает его

стойкость термоударам.

Контрольную проверку осуществляют на конкретном примере изготовления стержня пресс-формы для отливки дверной ручки.

Рабочую поверхность стержня изготовляют из стали 4Х5МФС, очищают бензином и спиртом. Ионную зачистку поверхности, ее нагрев, напыление подслоя молибдена и защитного слоя нитрида титана осуществляют методом КИБ на установке типа ННВ6.6- 1.

Поверхность стержня нагревают катодной бомбардировкой и на ее рабочую поверхность наносят слой молибдена толщиной

7-10 мкм. В той же камере на подслой наносят слой нитрида титана толщиной 5-10 мкм.

Осмотр рабочей поверхности стержня производят после каждой тысячи термоударов. В этой же пресс-форме установлены контрольные стержни без покрытия.

Контрольная проверка показала, что предлагаемый способ получения теплозащитного покрытия на металлические формы для отливки деталей из алюминиевых сплавое позволяет повысить стойкость в 5-10 раз по сравнению с деталями пресс-формы без покрытия.

Предлагаемый способ по сравнению с известным повышает стойкость дорого- стоящей металлической формы, повышает качество деталей, так как на поверхности пресс-форм не образуется разгарных трещин, поверхность детали соответствует требованиям чертежа,

Способ может найти широкое применений а народном хозяйстве при изготовлении отливок из алюминиевых сплавов под давлением в металлических формах.

Формула изобретения

Способ получения теплозащитного покрытия на металлической форме для отливки деталей из алюминиевых сплавов, включающий предварительный нагрев и очистку поверхности формы ионной бом- бардировкой с последующим напылением

на нее в вакууме из паровой фазы сначала металлического подслоя, температура плавления которого выше температуры плавления материала формы, а затем защитного слоя керамики, нейтральной к материалу от- лиаземых деталей, отличающийся тем, что, с целью повышения стойкости защитного покрытия против термоударов, подслой напыляют из металла, имеющего коэффициент линейного расширения меньший, чем у материала формы, но больший, чем у керамического покрытия, причем толщину д металлического подслоя устанавливают из соотношения

.а.

где а - толщина защитного слоя керамики, мм;

К - коэффициент, зависящий от тепло- физических свойств материала подслоя и равный 0,5-0,7.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения защитного покрытия на металлический кокиль для литья медных сплавов | 2021 |

|

RU2767970C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ПРЕСС-ФОРМУ ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 2014 |

|

RU2569870C1 |

| Способ нанесения защитного покрытия на металлическую форму для литья магниевых сплавов | 2023 |

|

RU2799372C1 |

| Способ нанесения защитного покрытия на металлическую форму для литья алюминиевых сплавов | 2022 |

|

RU2784931C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОДЖИГНЫХ ЭЛЕКТРОДОВ ИЗ СПЛАВА 29 НК | 1992 |

|

RU2047665C1 |

| Теплозащитное покрытие | 2017 |

|

RU2675005C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОСХЕМ | 2008 |

|

RU2384027C2 |

| ТЕРМОЭРОЗИОННОСТОЙКОЕ ПОКРЫТИЕ ДЛЯ УГЛЕРОД-УГЛЕРОДИСТЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2014 |

|

RU2568205C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТОСЛОЙНОГО КЕРАМИЧЕСКОГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКОЙ ПОДЛОЖКЕ | 2017 |

|

RU2689588C2 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 2011 |

|

RU2467878C2 |

Изобретение относится к литейному производству и предназначено для повышения стойкости покрытия на металлической форме против теплового воздействия. Цель повышение стойкостк защитного покрытия против термоударов. После нагреиа и очисг- ки поверхности металлической формы на нее напыляют сначала металлический подслой, температура плавления которого вы ше температуры плавления формы, а затем на металлический подслой наносят защитный слой керамики, нейтральной к металлу отливаемых деталей. Подслой напыляют из металла, имеющего коэффициент линейного расширения, меньший, чем у материала формы, но больший, чем у керамического покрытия. При этом толщину металлического подслоя выбирают из соотношения 6 Ка, где а - толщина защитного слоя, мм; К - коэффициент, равный 0,5-0,7. 2 ил., 1 табл.

У бо-ю 50-Ю1it О-10 .

1О)й

20-Ю «но J

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1991-09-23—Публикация

1989-12-25—Подача