Область техники

Изобретение относится к области ультразвукового контроля и может быть использовано, в частности, в качестве ультразвукового датчика при неразрушающем контроле заливки лимонной и цилиндрической расточки вкладышей подшипников скольжения турбин тепловых электростанций.

Уровень техники

Из уровня техники известен принятый в качестве прототипа заявляемого изобретения ультразвуковой датчик для неразрушающего контроля кольцевых вкладышей подшипников скольжения, содержащий основной элемент, выполненный из звукопоглощающего материала, который внутри разделен на две части - левую передающую часть и правую принимающую часть, установленным между указанными частями изолирующим слоем. При этом передающая пьезоэлектрическая пластина присоединена под наклоном к левой передающей части, а принимающая пьезоэлектрическая пластина присоединена под наклоном к правой принимающей части. Причем на передающей и принимающей пьезоэлектрических пластинах установлено по одному демпфирующему блоку. При этом модуль для передачи сигнала установлен сверху на левой передающей части, а модуль для приема сигнала установлен сверху на правой принимающей части. Причем передающая пьезоэлектрическая пластина электрически соединена с модулем для передачи сигнала, а принимающая пьезоэлектрическая пластина электрически соединена с модулем для приема сигнала. При этом модуль для передачи сигнала и модуль для приема сигнала электрически соединены с многоканальным ультразвуковым детектором волн. Причем к днищу основного элемента присоединена скругленная планка (заявка CN 113176338 А, дата публикации: 28.04.2021 г., далее - [1]).

Недостатками известного из [1] ультразвукового датчика для неразрушающего контроля кольцевых вкладышей подшипников скольжения являются:

- отсутствие сменной скругленной планки (головки), что не позволяет использовать ультразвуковой датчик для неразрушающего контроля кольцевых вкладышей подшипников скольжения различного диаметра из-за того, что головка имеет фиксированный радиус скругления и не предусмотрена возможность ее смены;

- отсутствие элементов фиксации ультразвукового датчика на исследуемых поверхностях вкладышей приводит к снижению точности получаемых результатов измерений.

Раскрытие изобретения

Задачей, на решение которой направлено заявляемое изобретение, является повышение точности измерений, получаемых при проведении неразрушающего контроля заливки лимонной и цилиндрической расточки вкладышей подшипников скольжения с помощью ультразвукового датчика, а техническими результатами - обеспечение возможности использования ультразвукового датчика для неразрушающего контроля заливки лимонной и цилиндрической расточки вкладышей подшипников скольжения различного радиуса, и обеспечение возможности фиксации ультразвукового датчика на исследуемых поверхностях заливок лимонной и цилиндрической расточки вкладышей подшипников скольжения различного радиуса.

Решение указанной задачи путем достижения указанного технического результата обеспечивается тем, что ультразвуковой датчик для неразрушающего контроля заливки лимонной и цилиндрической расточки вкладышей подшипников скольжения содержит: корпус, имеющий выступы на внешних поверхностях его боковых стенок в его нижней части; пластину из звукопоглощающего материала, которая приклеена с помощью звукопоглощающего клеящего вещества ее верхней торцевой поверхностью к нижней части корпуса; принимающую и передающую пьезоэлектрические пластины, которые размещены внутри корпуса и приклеены с помощью вышеуказанного звукопоглощающего клеящего вещества к верхней торцевой поверхности пластины из звукопоглощающего материала. При этом принимающая и передающая пьезоэлектрические пластины разделены между собой звукоизолирующей вставкой, установленной между ними внутри слоя звукопоглощающего клеящего вещества. Причем один кабель связи, присоединен к принимающей пьезоэлектрической пластине, а другой кабель связи - к передающей пьезоэлектрической пластине. При этом вышеуказанные кабели связи выходят наружу из корпуса через сквозное отверстие в его боковой стенке. Причем ультразвуковой датчик также содержит съемную головку из звукопоглощающего материала, имеющую скругленную внешнюю торцевую поверхность и паз на ее внутренней торцевой поверхности, повторяющий форму выступов на внешних поверхностях боковых стенок нижней части корпуса с приклеенной к нижней части корпуса пластиной из звукопоглощающего материала. Причем съемная головка закреплена на выступах нижней части корпуса с помощью фиксирующей пластины, которая размещена на верхних торцевых поверхностях выступов нижней части корпуса и прикреплена с помощью болтов к внутренней торцевой поверхности головки. При этом паз съемной головки контактирует с нижней торцевой поверхностью пластины из звукопоглощающего материала через намазанную на ней иммерсионную жидкость, а между фиксирующей пластиной, выступами в нижней части корпуса и головкой установлено уплотнение. Причем к внешней поверхности верхней торцевой стенки корпуса прикреплен цилиндрический корпус, внутри которого установлена пружина, один конец которой упирается во внешнюю поверхность верхней торцевой стенки корпуса, а другой конец в нижнюю торцевую поверхность первого телескопического штока, один конец которого установлен внутри цилиндрического корпуса, а другой конец соединен с помощью шарнира с одним концом второго телескопического штока, другой конец которого соединен с установочной пластиной со сквозным отверстием. При этом в сквозных отверстиях боковых стенок первого и второго телескопических штоков установлены стопорные винты. Причем на одном из телескопических штоков установлен кольцевой фиксатор, выполненный с возможностью его перемещения вдоль продольной оси симметрии указанного телескопического штока в области шарнира, а также на указанном телескопическом штоке имеется отверстие для установки штифта, ограничивающего перемещение кольцевого фиксатора.

Причинно-следственная связь между совокупностью существенных признаков заявляемого изобретения и достигаемыми техническими результатами заключается в следующем.

За счет наличия съемной головки у заявляемого ультразвукового датчика для неразрушающего контроля заливки лимонной и цилиндрической расточки вкладышей подшипников скольжения вышеописанной конструкции обеспечивается возможность установки головок с различным радиусом скругления, что обеспечивает возможность использования ультразвукового датчика для неразрушающего контроля заливки лимонной и цилиндрической расточки вкладышей подшипников скольжения различного радиуса. За счет наличия телескопических штоков с установочным элементом у заявляемого ультразвукового датчика для неразрушающего контроля кольцевых вкладышей подшипников скольжения вышеописанной конструкции обеспечивается возможность фиксации ультразвукового датчика на исследуемых поверхностях заливок лимонной и цилиндрической расточки вкладышей подшипников скольжения различного радиуса. Данные выводы также подтверждены представленными ниже полученными экспериментальными данными.

Краткое описание фигур

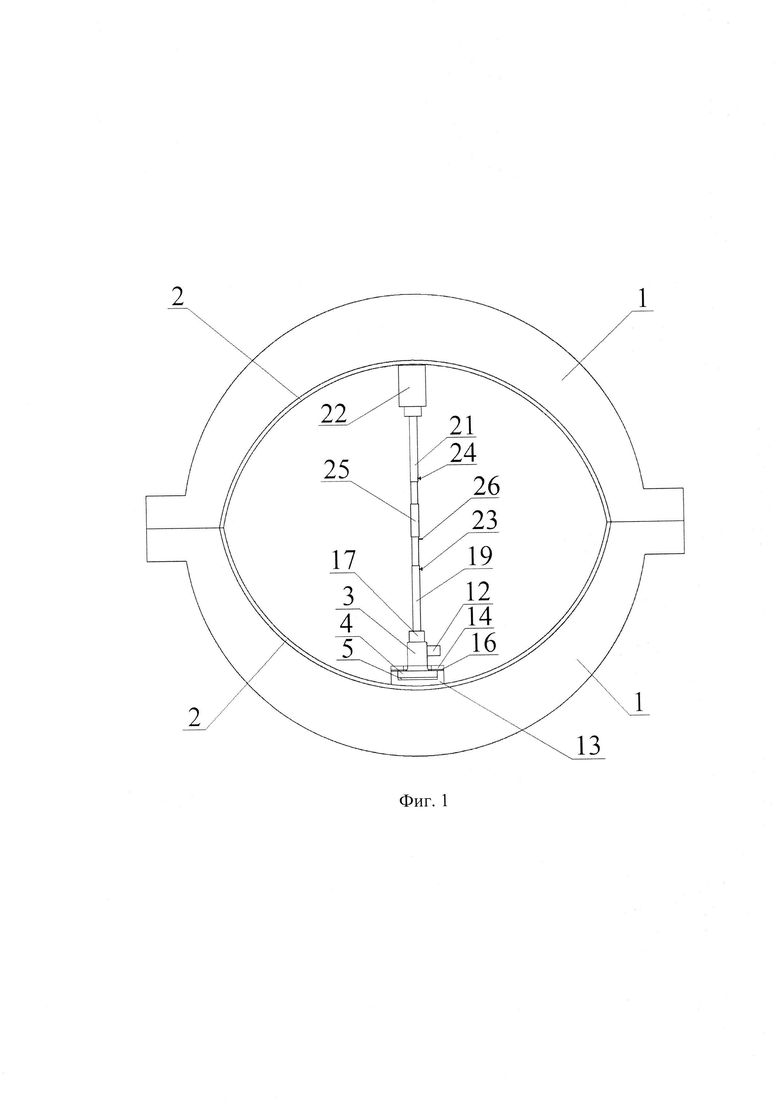

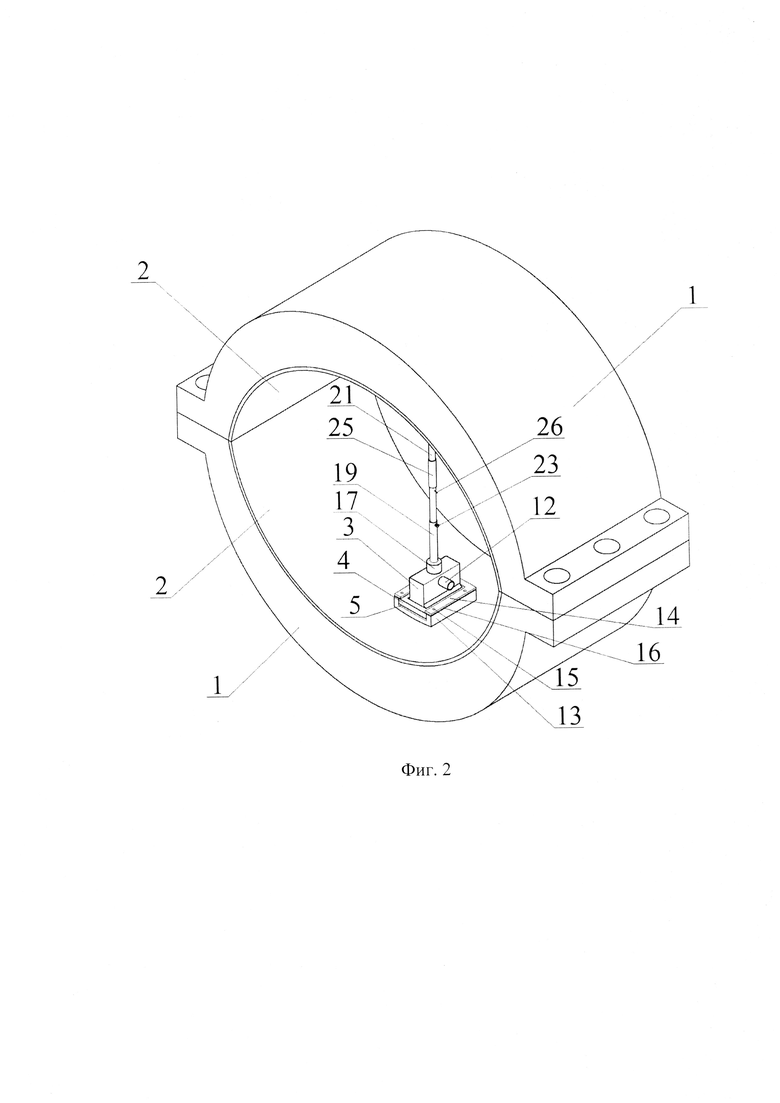

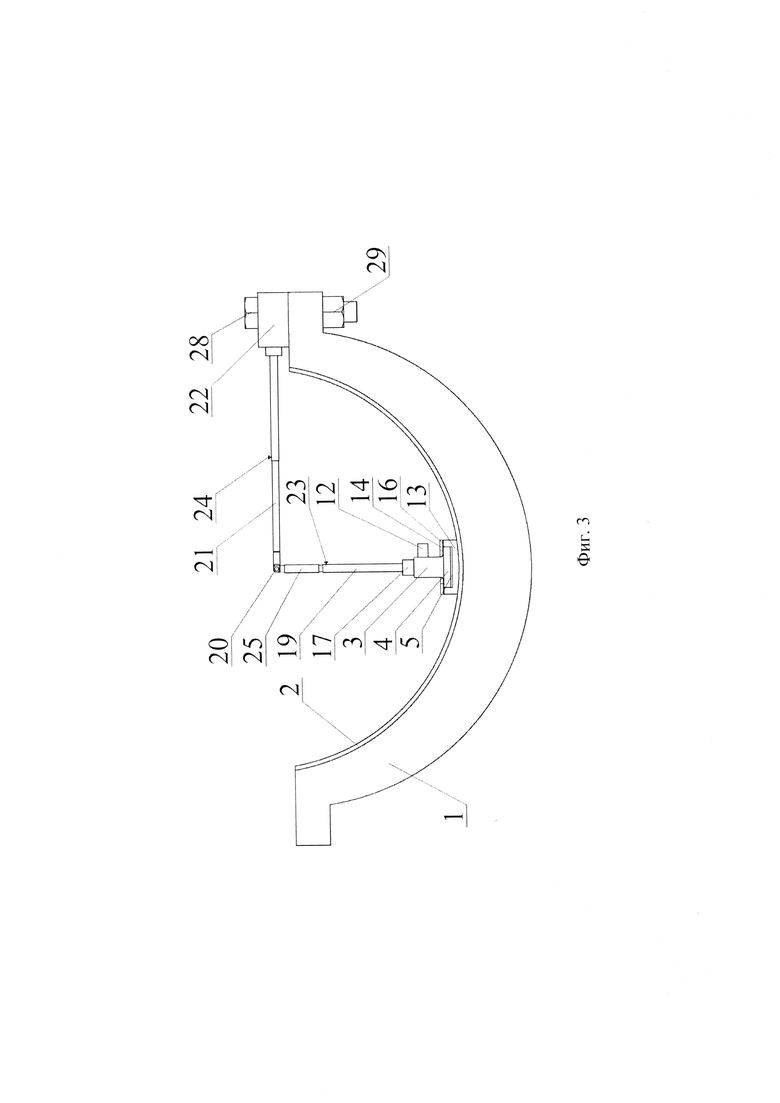

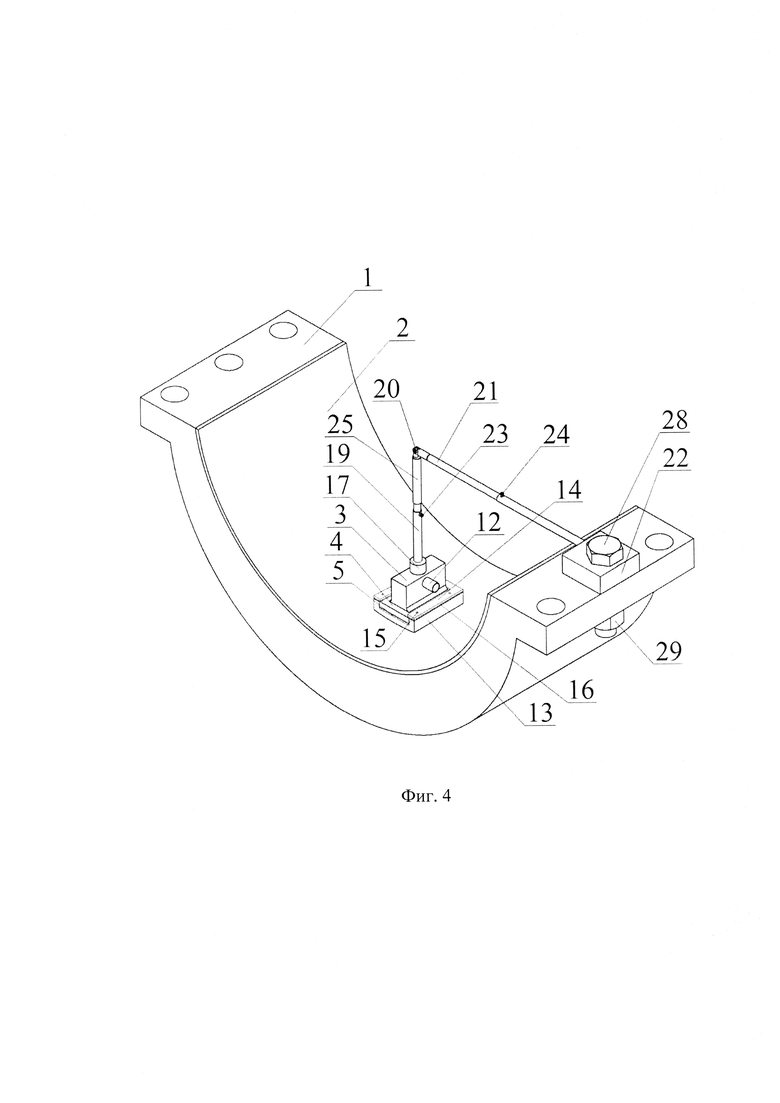

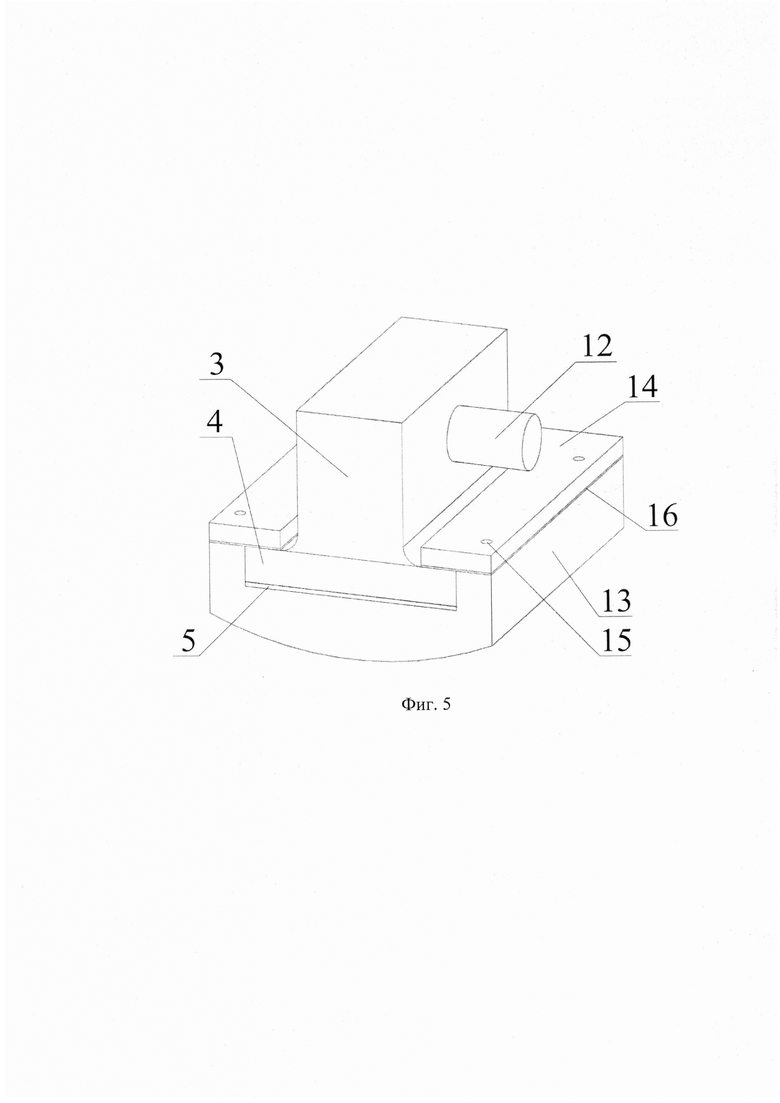

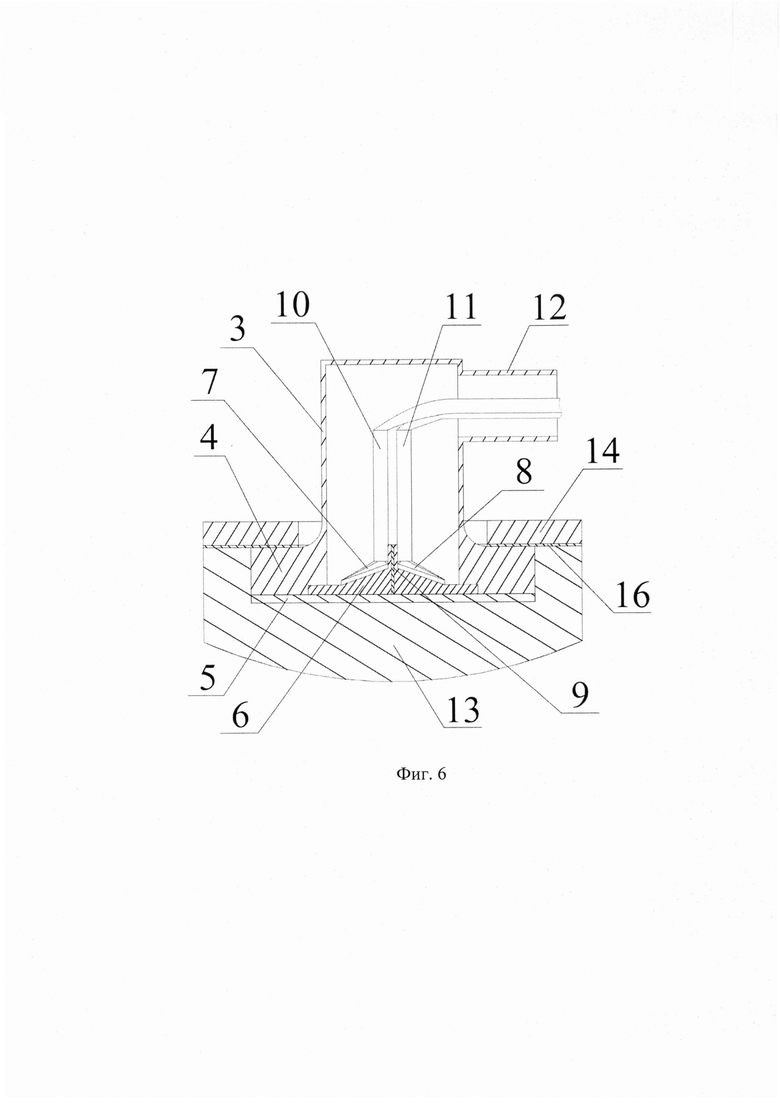

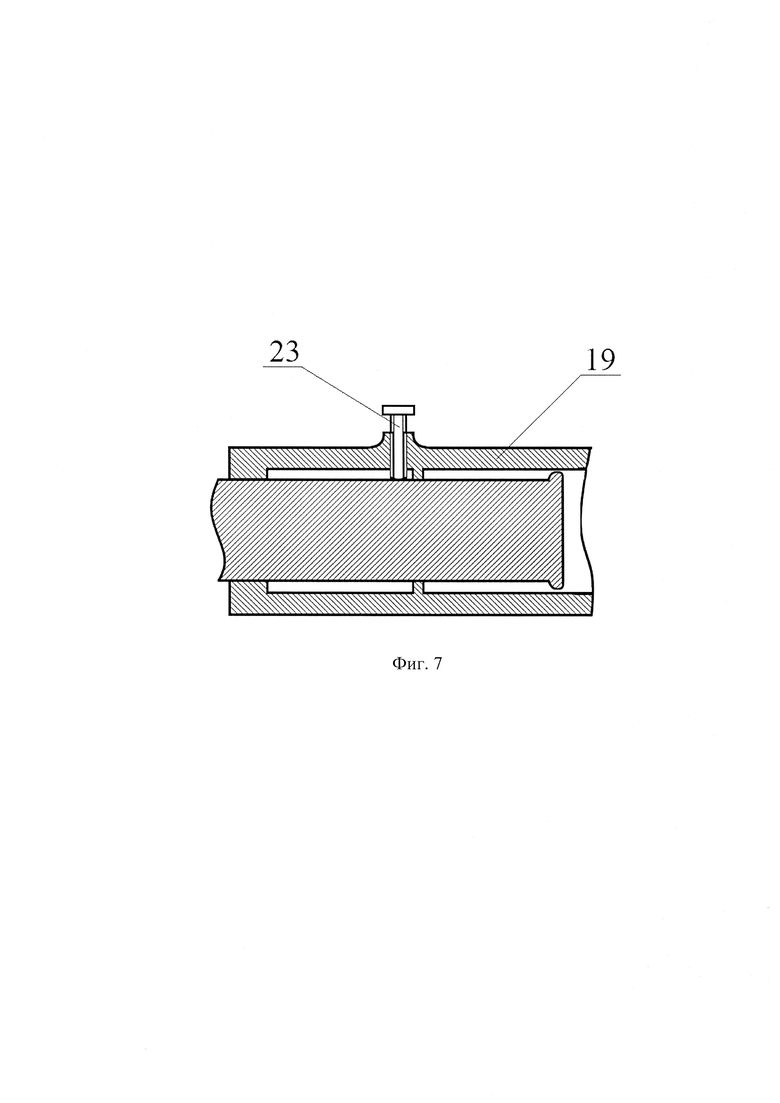

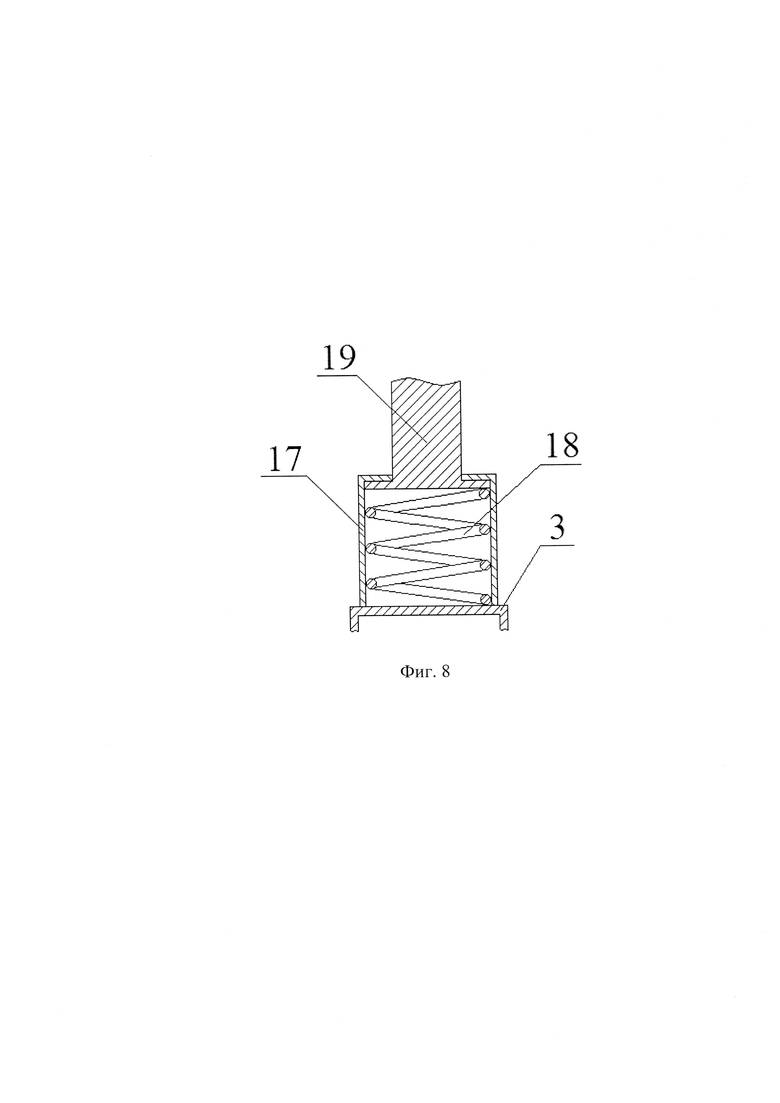

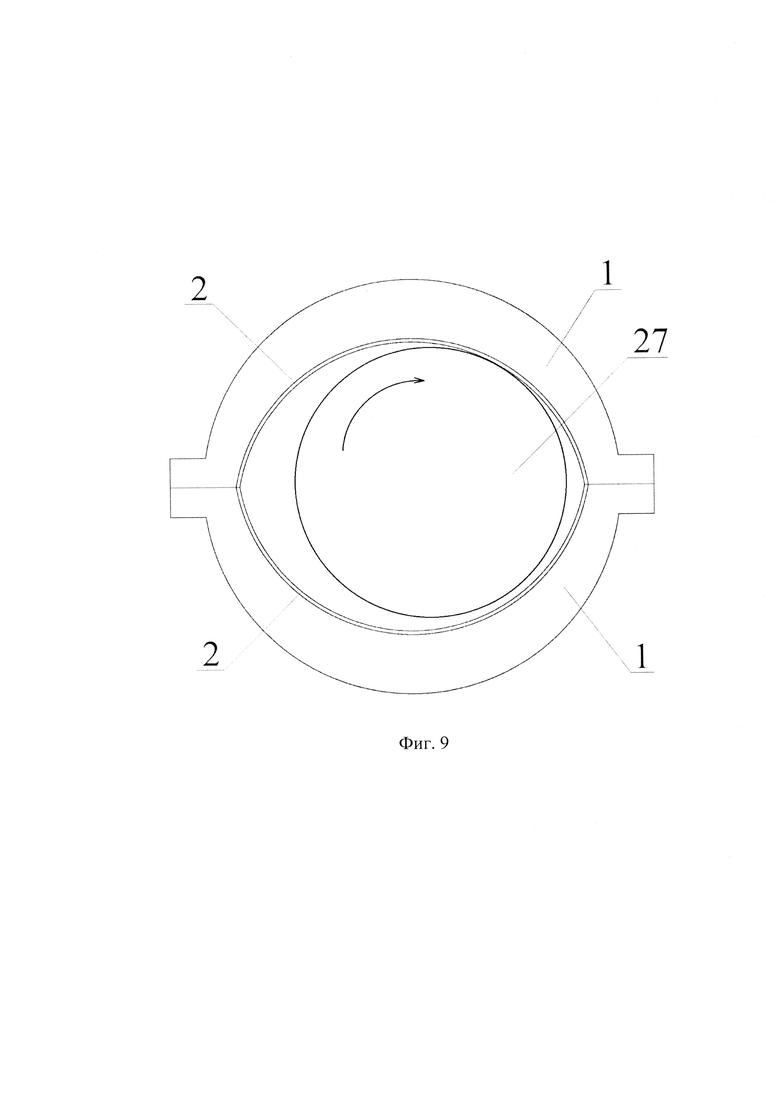

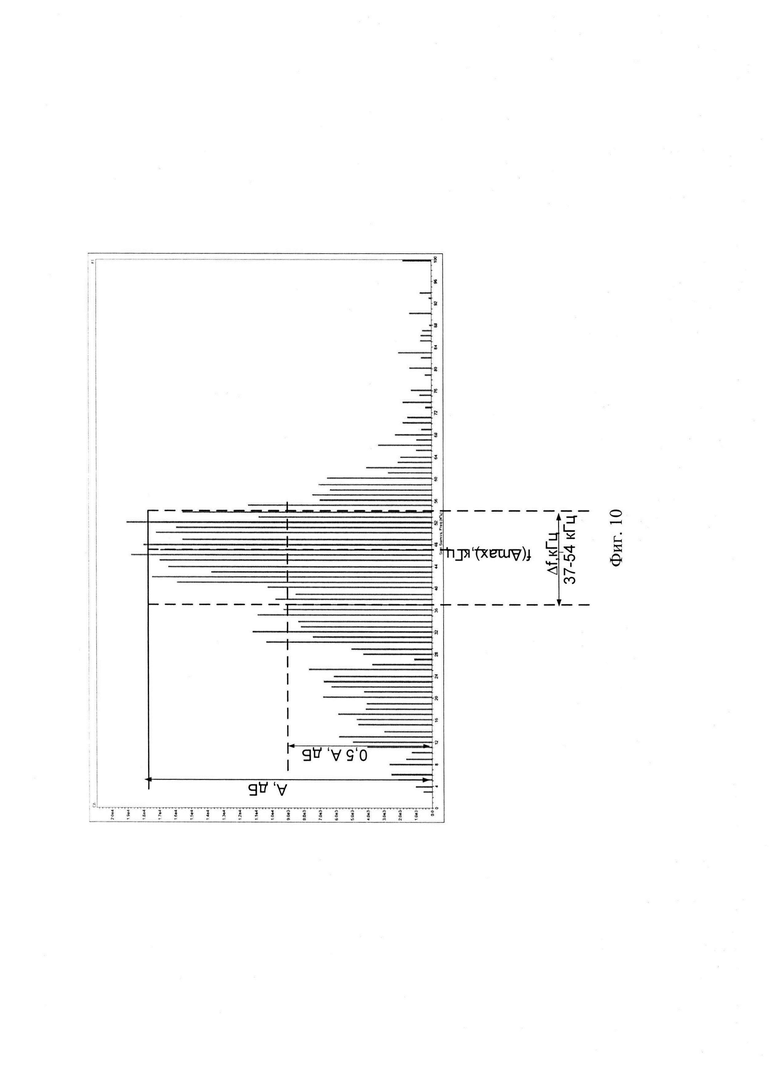

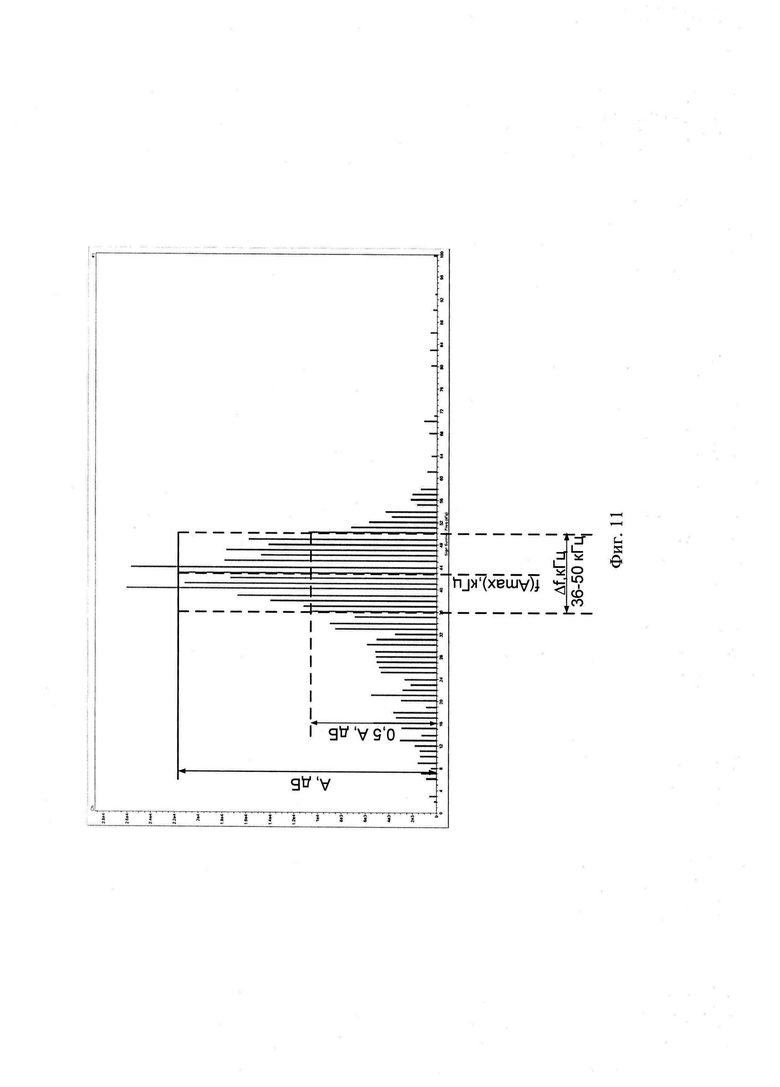

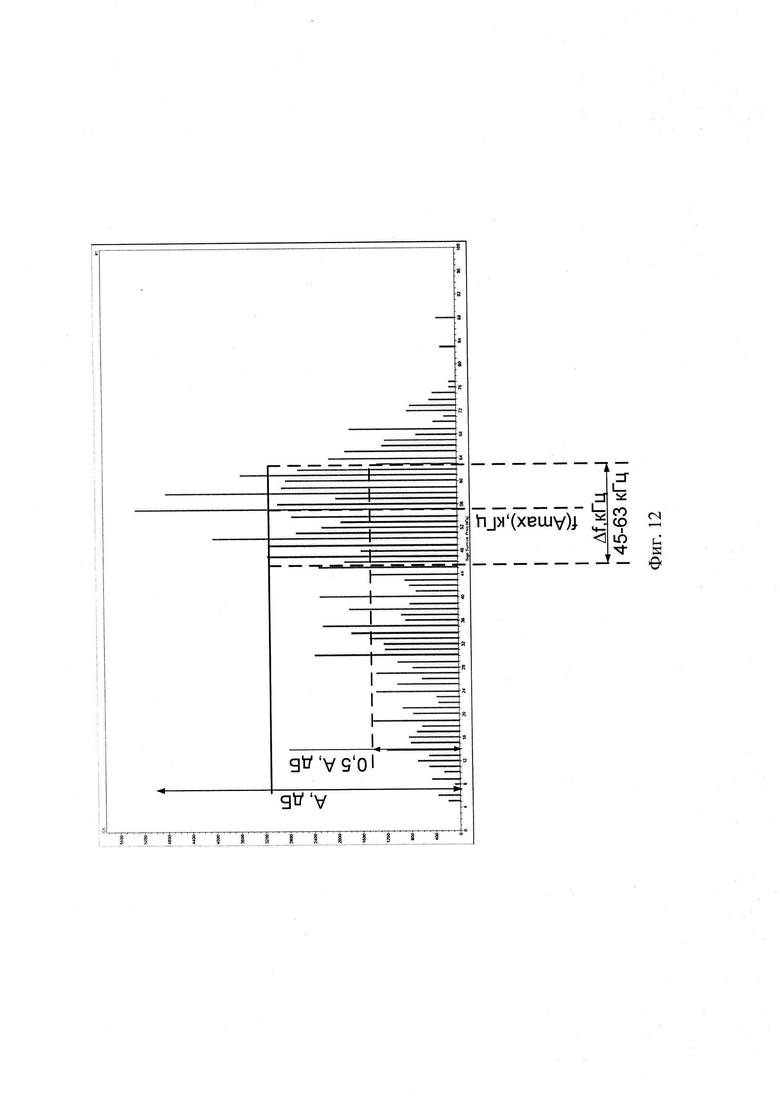

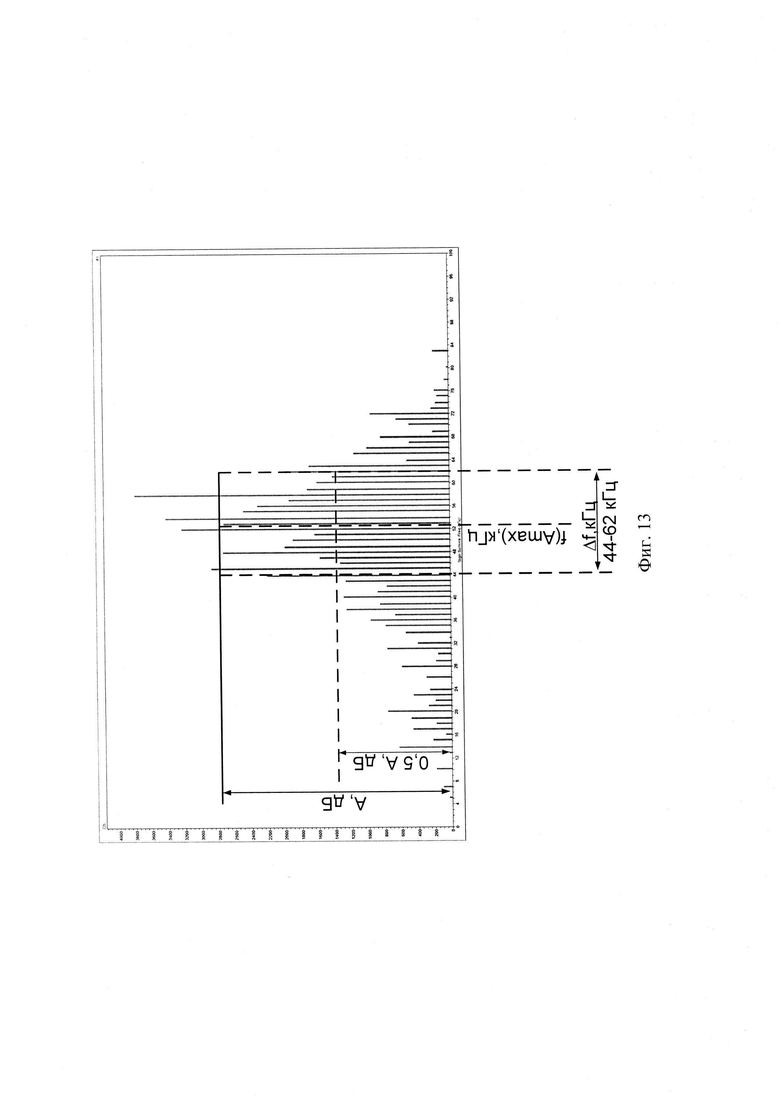

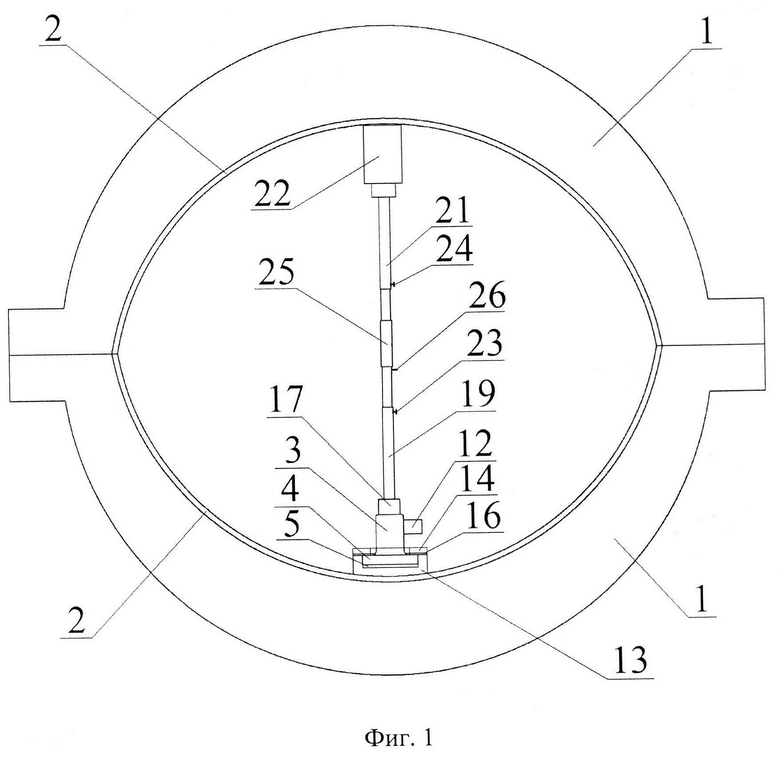

На фиг. 1 представлен вид с боковой стороны ультразвукового датчика, установленного враспор на внутренних поверхностях заливок лимонной расточки двух соединенных между собой вкладышей подшипника скольжения. На фиг. 2 представлен вид в аксонометрической проекции ультразвукового датчика, установленного враспор на внутренних поверхностях заливок лимонной расточки двух соединенных между собой вкладышей подшипника скольжения. На фиг. 3 представлен вид с боковой стороны ультразвукового датчика, установленного на поверхности заливки лимонной расточки одного из вкладышей подшипника скольжения и закрепленного на фланце указанного вкладыша. На фиг. 4 представлен вид в аксонометрической проекции ультразвукового датчика, установленного на поверхности заливки лимонной расточки одного из вкладышей подшипника скольжения и закрепленного на фланце указанного вкладыша. На фиг. 5 представлен вид в аксонометрической проекции ультразвукового датчика без телескопических штоков. На фиг. 6 представлен вид в продольном разрезе по оси симметрии ультразвукового датчика без телескопических штоков. На фиг. 7 представлен вид в продольном разрезе по оси симметрии части первого телескопического штока с первым стопорным винтом, вид в продольном разрезе по оси симметрии части второго телескопического штока со вторым стопорным винтом аналогичен виду первого. На фиг. 8 представлен вид в продольном разрезе по оси симметрии цилиндрического корпуса с установленными внутри него пружиной и первым телескопическим штоком. На фиг. 9 представлен вид конструкции вкладыша подшипника скольжения с заливкой лимонной расточки с его торцевой стороны с установленным внутри него с зазором валом. На фиг. 10 представлены результаты измерений с помощью ультразвукового датчика в виде гистограммы спектра амплитуды сигналов заливки лимонной расточки верхнего вкладыша подшипника скольжения турбоагрегата К-300-240 с диаметром вала 300 мм. На фиг. 11 представлены результаты измерений с помощью ультразвукового датчика в виде гистограммы спектра амплитуды сигналов заливки лимонной расточки нижнего вкладыша подшипника скольжения турбоагрегата К-300-240 с диаметром вала 300 мм. На фиг. 12 представлены результаты измерений с помощью ультразвукового датчика в виде гистограммы спектра амплитуды сигналов заливки цилиндрической расточки верхнего вкладыша подшипника скольжения турбоагрегата К-300-240 с диаметром вала 435 мм. На фиг. 13 представлены результаты измерений с помощью ультразвукового датчика в виде гистограммы спектра амплитуды сигналов заливки цилиндрической расточки нижнего вкладыша подшипника скольжения турбоагрегата К-300-240 с диаметром вала 435 мм.

Описание позиций чертежей

1 - вкладыши подшипника скольжения;

2 - заливка;

3 - корпус ультразвукового датчика;

4 - выступы;

5 - пластина из звукопоглощающего материала;

6 - звукопоглощающее клеящее вещество;

7 - принимающая пьезоэлектрическая пластина;

8 - передающая пьезоэлектрическая пластина;

9 - звукоизолирующая вставка;

10 - первый кабель связи;

11 - второй кабель связи;

12 - втулка;

13 - съемная головка из звукопоглощающего материала;

14 - фиксирующая пластина;

15 - болты;

16 - уплотнение;

17 - цилиндрический корпус;

18 - пружина;

19 - первый телескопический шток;

20 - шарнир;

21 - второй телескопический шток;

22 - установочная пластина;

23 - первый стопорный винт;

24 - второй стопорный винт;

25 - кольцевой фиксатор;

26 - штифт;

27 - вал;

28 - болт;

29 - гайка.

Осуществление изобретения

Ниже приведен частный пример ультразвукового датчика для неразрушающего контроля заливки лимонной и цилиндрической расточки вкладышей подшипников скольжения.

Ультразвуковой датчик для неразрушающего контроля заливки 2 лимонной и цилиндрической расточки вкладышей подшипников скольжения 1 содержит: выполненный из стали Ст3 корпус ультразвукового датчика 3, имеющий выступы 4 на внешних поверхностях его боковых стенок в его нижней части; пластину из звукопоглощающего материала 5, выполненную из керамики, с толщиной 0,5÷1 мм, которая приклеена с помощью звукопоглощающего клеящего вещества 6, в качестве которого использовалась эпоксидная смола, ее верхней торцевой поверхностью к нижней части корпуса ультразвукового датчика 3; выполненные из титаната бария BaTiO3 принимающую и передающую пьезоэлектрические пластины 7 и 8, которые размещены внутри корпуса ультразвукового датчика 3 и приклеены с помощью вышеуказанного звукопоглощающего клеящего вещества к верхней торцевой поверхности пластины из звукопоглощающего материала 5. При этом принимающая и передающая пьезоэлектрические пластины 7, 8 разделены между собой резиновой звукоизолирующей вставкой 9, установленной между ними внутри слоя звукопоглощающего клеящего вещества 6. Причем первый кабель связи 10, присоединен к принимающей пьезоэлектрической пластине 7, а второй кабель связи 11 - к передающей пьезоэлектрической пластине 8. При этом вышеуказанные кабели связи 10, 11 выходят наружу из корпуса ультразвукового датчика 3 через сквозное отверстие в приваренной к его боковой стенке цилиндрической втулке 12, выполненной из стали Ст3. Причем ультразвуковой датчик также содержит съемную головку из звукопоглощающего материала 13, выполненную из керамики и имеющую скругленную внешнюю торцевую поверхность и паз на ее внутренней торцевой поверхности, повторяющий форму выступов 4 на внешних поверхностях боковых стенок нижней части корпуса ультразвукового датчика 3 с приклеенной к нижней части корпуса 3 пластиной из звукопоглощающего материала 5. Причем съемная головка 13 закреплена на выступах 4 нижней части корпуса ультразвукового датчика 3 с помощью П-образной фиксирующей пластины 14 из стали Ст3, которая размещена на верхних торцевых поверхностях выступов 4 нижней части корпуса 3 и прикреплена с помощью болтов 15 к отверстиям во внутренней торцевой поверхности головки 13. При этом паз съемной головки 13 контактирует с нижней торцевой поверхностью пластины из звукопоглощающего материала 5 через намазанную на ней иммерсионную жидкость, в качестве которой использовалось иммерсионное масло, а между фиксирующей пластиной 14, выступами 4 в нижней части корпуса и съемной головкой 13 установлено резиновое уплотнение 16. Причем к внешней поверхности верхней торцевой стенки корпуса ультразвукового датчика 3 приварен выполненный из стали СтЗ цилиндрический корпус 17, внутри которого установлена пружина 18, один конец которой упирается во внешнюю поверхность верхней торцевой стенки корпуса 3, а другой конец в нижнюю торцевую поверхность выполненного из дюралюминия Д16 первого телескопического штока 19, один конец которого установлен внутри цилиндрического корпуса 17, а другой конец соединен с помощью шарнира 20 с одним концом выполненного из дюралюминия Д16 второго телескопического штока 21, другой конец которого соединен с выполненной из дюралюминия Д16 установочной пластиной 22 со сквозным отверстием. При этом в сквозных отверстиях боковых стенок первого и второго телескопических штоков 19, 21 установлены стопорные первый и второй винты 23, 24. Причем на первом телескопическом штоке 19 установлен кольцевой фиксатор 25 из стали Ст3, выполненный с возможностью его перемещения вдоль продольной оси симметрии первого телескопического штока 19 в области шарнира 20, а также на первом телескопическом штоке 19 имеется отверстие для установки штифта 26, ограничивающего перемещение кольцевого фиксатора 25 (Фиг. 1-8).

Работа ультразвукового датчика для неразрушающего контроля заливки лимонной и цилиндрической расточки вкладышей подшипников скольжения осуществлялась следующим образом.

Эксперименты проводились для баббитовой заливки лимонной расточки вкладышей подшипника скольжения с диметром вала равным 300 мм и для баббитовой заливки цилиндрической расточки вкладышей подшипника скольжения с диметром вала равным 435 мм турбины К-300-240 ЛМЗ. Заливка была выполнена из баббита Б83. Толщина заливки составляла 4-6 мм. На фиг. 9 представлен вид конструкции вкладышей подшипника скольжения 1 с заливкой 2 лимонной расточки турбины К-300-240 ЛМЗ с его торцевой стороны с установленным внутри него с зазором валом 27. Вкладыши подшипников скольжения 1 принимают на себя вес ротора. При номинальной работе турбины ротор «плавает» в масляном слое, не задевая вкладыши подшипника скольжения 1. При пуске и останове возникает трение между валом 27 и вкладышами подшипника скольжения 1. Для предотвращения износа вкладышей подшипника скольжения 1 в момент его трения с валом 27, используют баббитовую заливку 2, наплавленную на вкладыши подшипника скольжения 1.

Сначала осуществлялось нанесение иммерсионной жидкости на исследуемую поверхность баббитовой заливки 2 вкладыша подшипника скольжения 1 и установка на ультразвуковой датчик съемной головки 13 с радиусом скругления ее внешней торцевой поверхности, соответствующим радиусу исследуемой баббитовой заливки 2 вкладыша подшипника скольжения 1. Установка съемной головки 13 осуществлялась путем намазывания иммерсионного масла на нижнюю торцевую поверхность пластины из звукопоглощающего материала 5, прижатия паза съемной головки 13 к нижней торцевой поверхности пластины, и фиксации съемной головки 13 на выступах 4 с помощью фиксирующей пластины 14 и болтов 15. Затем осуществлялась установка ультразвукового датчика на исследуемой поверхности баббитовой заливки 2. В случае, когда вкладыши подшипника скольжения 1 находились в соединенном состоянии, ультразвуковой датчик устанавливался враспор между двумя вкладышами подшипника скольжения 2 таким образом, чтобы съемная головка из звукопоглощающего материала 13 упиралась в область исследуемой поверхности баббитовой заливки 2 первого вкладыша подшипника скольжения 1 с нанесенной на нее иммерсионной жидкостью, а установочная пластина 22 упиралась в баббитовую заливку 2 второго вкладыша подшипника скольжения 2 таким образом, чтобы угол между продольными осями симметрии первого и второго телескопических штоков 19, 21 составлял 180°. При этом фиксация телескопических штоков 19, 21 в заданном положении производилась с помощью первого и второго стопорных винтов 23, 24, а шарнир 20 был зафиксирован от перемещения с помощью кольцевого фиксатора 25 и штифта 26 (Фиг. 1, 2). В случае, когда вкладыши подшипника скольжения 1 находились в разъединенном состоянии, ультразвуковой датчик устанавливался на баббитовой заливке 2 вкладыша подшипника скольжения 1 таким образом, чтобы съемная головка 13 упиралась в область исследуемой поверхности баббитовой заливки 2 вкладыша подшипника скольжения 1 с нанесенной на нее иммерсионной жидкостью, а установочная пластина 22 прикручивалась к фланцу вкладыша подшипника скольжения 1 с помощью болта 28 и гайки 29. При этом фиксация телескопических штоков 19, 21 в заданном положении производилась с помощью первого и второго стопорных винтов 23, 24 (Фиг. 3, 4). Причем первый и второй кабели связи 10, 11 были подключены к ультразвуковому детектору волн (на фиг. не показан).

На фиг. 10 представлены результаты измерений с помощью ультразвукового датчика в виде гистограммы спектра амплитуды сигналов заливки лимонной расточки верхнего вкладыша подшипника скольжения турбоагрегата К-300-240 с диаметром вала 300 мм. На фиг. 11 представлены результаты измерений с помощью ультразвукового датчика в виде гистограммы спектра амплитуды сигналов заливки лимонной расточки нижнего вкладыша подшипника скольжения турбоагрегата К-300-240 с диаметром вала 300 мм. На фиг. 12 представлены результаты измерений с помощью ультразвукового датчика в виде гистограммы спектра амплитуды сигналов заливки цилиндрической расточки верхнего вкладыша подшипника скольжения турбоагрегата К-300-240 с диаметром вала 435 мм. На фиг. 13 представлены результаты измерений с помощью ультразвукового датчика в виде гистограммы спектра амплитуды сигналов заливки цилиндрической расточки нижнего вкладыша подшипника скольжения турбоагрегата К-300-240 с диаметром вала 435 мм.

Таким образом, обеспечивается возможность использования ультразвукового датчика для неразрушающего контроля заливки лимонной и цилиндрической расточки вкладышей подшипников скольжения различного радиуса, и обеспечивается возможность фиксации ультразвукового датчика на исследуемых поверхностях заливок лимонной и цилиндрической расточки вкладышей подшипников скольжения различного радиуса.

Промышленная применимость

Заявляемое изобретение отвечает условию «промышленная применимость». Сущность технического решения раскрыта в формуле, описании и фигурах достаточно ясно для понимания и промышленной реализации соответствующими специалистами, а используемые средства просты и доступны для промышленной реализации в области тепловой и атомной энергетики.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРНЫЙ СЕГМЕНТНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2016 |

|

RU2619408C1 |

| УСТРОЙСТВО УПЛОТНЕНИЯ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ С ЦЕНТРАЛЬНОЙ СИСТЕМОЙ СМАЗКИ | 2002 |

|

RU2242647C2 |

| ВКЛАДЫШ ОПОРНОГО ПОДШИПНИКА СКОЛЬЖЕНИЯ | 1996 |

|

RU2126914C1 |

| ПОДШИПНИК ШЕСТЕРЕННОГО ВАЛКА | 2002 |

|

RU2222395C2 |

| АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ | 2019 |

|

RU2721480C1 |

| РАДИАЛЬНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ РОТОРОВ МОЩНЫХ ТУРБОАГРЕГАТОВ | 2003 |

|

RU2237199C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ МОТОРНО-ОСЕВЫХ ПОДШИПНИКОВ ЛОКОМОТИВОВ | 2007 |

|

RU2386058C2 |

| Способ контроля работы подшипника | 1985 |

|

SU1278507A1 |

| СПОСОБ ДАГИСА ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ВКЛАДЫШЕЙ ПОДШИПНИКОВ | 1991 |

|

RU2082579C1 |

| Способ изготовления разъемного вкладыша опорного подшипника скольжения | 2016 |

|

RU2631577C2 |

Использование: для неразрушающего контроля заливки лимонной и цилиндрической расточки вкладышей подшипников скольжения. Сущность изобретения заключается в том, что ультразвуковой датчик для неразрушающего контроля заливки лимонной и цилиндрической расточки вкладышей подшипников скольжения содержит: корпус, имеющий выступы на внешних поверхностях его боковых стенок в его нижней части; пластину из звукопоглощающего материала, которая приклеена с помощью звукопоглощающего клеящего вещества ее верхней торцевой поверхностью к нижней части корпуса; принимающую и передающую пьезоэлектрические пластины, которые размещены внутри корпуса и приклеены с помощью вышеуказанного звукопоглощающего клеящего вещества к верхней торцевой поверхности пластины из звукопоглощающего материала. При этом принимающая и передающая пьезоэлектрические пластины разделены между собой звукоизолирующей вставкой, установленной между ними внутри слоя звукопоглощающего клеящего вещества. Причем один кабель связи присоединен к принимающей пьезоэлектрической пластине, а другой кабель связи - к передающей пьезоэлектрической пластине. Ультразвуковой датчик также содержит съемную головку из звукопоглощающего материала, имеющую скругленную внешнюю торцевую поверхность и паз на ее внутренней торцевой поверхности, повторяющий форму выступов на внешних поверхностях боковых стенок нижней части корпуса с приклеенной к нижней части корпуса пластиной из звукопоглощающего материала. Технический результат: обеспечение возможности использования ультразвукового датчика для неразрушающего контроля заливки лимонной и цилиндрической расточки вкладышей подшипников скольжения различного радиуса и обеспечение возможности фиксации ультразвукового датчика на исследуемых поверхностях заливок лимонной и цилиндрической расточки вкладышей подшипников скольжения различного радиуса. 13 ил.

Ультразвуковой датчик для неразрушающего контроля заливки лимонной и цилиндрической расточки вкладышей подшипников скольжения, отличающийся тем, что содержит: корпус, имеющий выступы на внешних поверхностях его боковых стенок в его нижней части; пластину из звукопоглощающего материала, которая приклеена с помощью звукопоглощающего клеящего вещества ее верхней торцевой поверхностью к нижней части корпуса; принимающую и передающую пьезоэлектрические пластины, которые размещены внутри корпуса и приклеены с помощью вышеуказанного звукопоглощающего клеящего вещества к верхней торцевой поверхности пластины из звукопоглощающего материала; при этом принимающая и передающая пьезоэлектрические пластины разделены между собой звукоизолирующей вставкой, установленной между ними внутри слоя звукопоглощающего клеящего вещества; причем один кабель связи присоединен к принимающей пьезоэлектрической пластине, а другой кабель связи - к передающей пьезоэлектрической пластине; при этом вышеуказанные кабели связи выходят наружу из корпуса через сквозное отверстие в его боковой стенке; причем ультразвуковой датчик также содержит съемную головку из звукопоглощающего материала, имеющую скругленную внешнюю торцевую поверхность и паз на ее внутренней торцевой поверхности, повторяющий форму выступов на внешних поверхностях боковых стенок нижней части корпуса с приклеенной к нижней части корпуса пластиной из звукопоглощающего материала; причем съемная головка закреплена на выступах нижней части корпуса с помощью фиксирующей пластины, которая размещена на верхних торцевых поверхностях выступов нижней части корпуса и прикреплена с помощью болтов к внутренней торцевой поверхности головки; при этом паз съемной головки контактирует с нижней торцевой поверхностью пластины из звукопоглощающего материала через намазанную на ней иммерсионную жидкость, а между фиксирующей пластиной, выступами в нижней части корпуса и головкой установлено уплотнение; причем к внешней поверхности верхней торцевой стенки корпуса прикреплен цилиндрический корпус, внутри которого установлена пружина, один конец которой упирается во внешнюю поверхность верхней торцевой стенки корпуса, а другой конец - в нижнюю торцевую поверхность первого телескопического штока, один конец которого установлен внутри цилиндрического корпуса, а другой конец соединен с помощью шарнира с одним концом второго телескопического штока, другой конец которого соединен с установочной пластиной со сквозным отверстием; при этом в сквозных отверстиях боковых стенок первого и второго телескопических штоков установлены стопорные винты; причем на одном из телескопических штоков установлен кольцевой фиксатор, выполненный с возможностью его перемещения вдоль продольной оси симметрии указанного телескопического штока в области шарнира, а также на указанном телескопическом штоке имеется отверстие для установки штифта, ограничивающего перемещение кольцевого фиксатора.

| CN 113176338 A, 27.07.2021 | |||

| CN 107102059 A, 29.08.2017 | |||

| CN 216174347 U, 05.04.2022 | |||

| US 4481819 A, 13.11.1984 | |||

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ПОДШИПНИКОВ КАЧЕНИЯ | 2001 |

|

RU2213336C2 |

| Способ диагностики подшипников и устройство для его осуществления | 1980 |

|

SU894404A1 |

Авторы

Даты

2023-07-05—Публикация

2023-03-30—Подача