Изобретение относится к прокатному производству и может быть использовано в качестве подшипника шестеренных клетей прокатных станов.

Известен подшипник качения шестеренного валка (аналог), установленный в подушках шестеренной кисти (см. А. А. Королев. Механическое оборудование прокатных и трубных цехов. - М.: Металлургия", 1987, с. 102, рис. II.39).

Недостатком подшипника являются большие габариты, что не позволяет его применять в шестеренных клетях с ограниченными диаметрами шестеренных валков.

Наиболее близким техническим решением (прототипом) является подшипник шестеренного валка, включающий верхний и нижний вкладыши скольжения. На внутренних цилиндрических и наружных торцевых поверхностях вкладышей, взаимодействующих с цилиндрической поверхностью шейки и плоской поверхностью торца бочки шестеренного валка, нанесен баббитовый слой, а на верхнем вкладыше выполнено центральное радиальное отверстие для подвода жидкой смазки к поверхностям трения (см. там же, с. 101-102).

Недостатком прототипа является быстрый износ торцевого баббитового слоя на вкладышах, взаимодействующего с плоской поверхностью торца бочки шестеренного валка. Это вызывается тем, что при прокатке на шестеренные валки от рабочих валков через шпиндели передаются большие осевые нагрузки. В этом случае между плоскими торцевыми поверхностями баббитового слоя на вкладышах и бочки валка выбираются зазоры и на эти поверхности не поступает смазка с цилиндрической поверхности шейки валка, которая подается в центральное радиальное отверстие, выполненное на верхнем вкладыше. Между торцевыми поверхностями возникает сухое трение, в результате чего торцевой баббитовый слой быстро изнашивается, выбираются зазоры в галтелях, выполненных с разными радиусами на шестеренном валке и вкладышах (большим на валке и меньшим на вкладышах) и полностью перекрывается подача смазки к торцевым поверхностям. Интенсивность износа существенно возрастает, и наступает момент, когда торцевой баббитовый слой полностью изнашивается и торцевая поверхность бочки валка начинает взаимодействовать с торцевой поверхностью стального вкладыша. Коэффициент трения между трущимися поверхностями резко возрастает, что приводит к возрастанию момента, передаваемого на подшипники, их быстрому выходу из строя, увеличению расхода, срыву с фиксаторов в посадочных местах шестеренкой клети, разрушению подшипников и аварийным простоям прокатного стана.

При износе торцевого баббитового слоя возрастают осевые зазоры между бочкой шестеренного валка и подшипниками. Это вызывает увеличение осевых биений шестеренных валков и осевых динамических нагрузок на подшипники и валки, ухудшает условия работы зубчатого зацепления валков и снижает надежность подшипников и валков.

Осевые биения шестеренных валков передаются на рабочие валки, что приводит к снижению точности прокатки и качества прокатываемого металла.

Целью настоящего изобретения является повышение надежности подшипников и шестеренных валков, сокращение их расхода и повышение качества прокатываемого металла.

Поставленная цель достигается тем, что в подшипнике шестеренного валка, включающем верхний и нижний вкладыши скольжения, на внутренних цилиндрических и наружных торцевых поверхностях которых, взаимодействующих с цилиндрической поверхностью шейки и плоской поверхностью торца бочки шестеренного валка, нанесен баббитовый слой, при этом на верхнем вкладыше выполнено центральное радиальное отверстие для подвода жидкой смазки к поверхностям трения, вкладыши со стороны бочки шестеренного валка выполнены со сменными полуфланцами, на сопряженных с вкладышами поверхностях полуфланцев выполнен кольцевой паз, образующий в подшипнике внутреннюю кольцевую полость, в стенке верхнего вкладыша параллельно оси подшипника выполнено продольное отверстие, соединяющее кольцевую полость с радиальным отверстием для подвода смазки, выполненном в ограничительном бурте вкладыша со стороны, противоположной бочке шестеренного валка, в полуфланцах выполнены отверстия, соединяющие внутреннюю кольцевую полость с наружной поверхностью торцевого баббитового слоя полуфланцев, на торцевом баббитовом слое по осям продольных отверстий с уклоном в сторону оси подшипника выполнены радиальные пазы, соединенные между собой наружной кольцевой канавкой, выполненной на поверхности торцевого баббитового слоя, полуфланцы с вкладышами соединены между собой болтами, а между полуфланцами и вкладышами установлены шпонки.

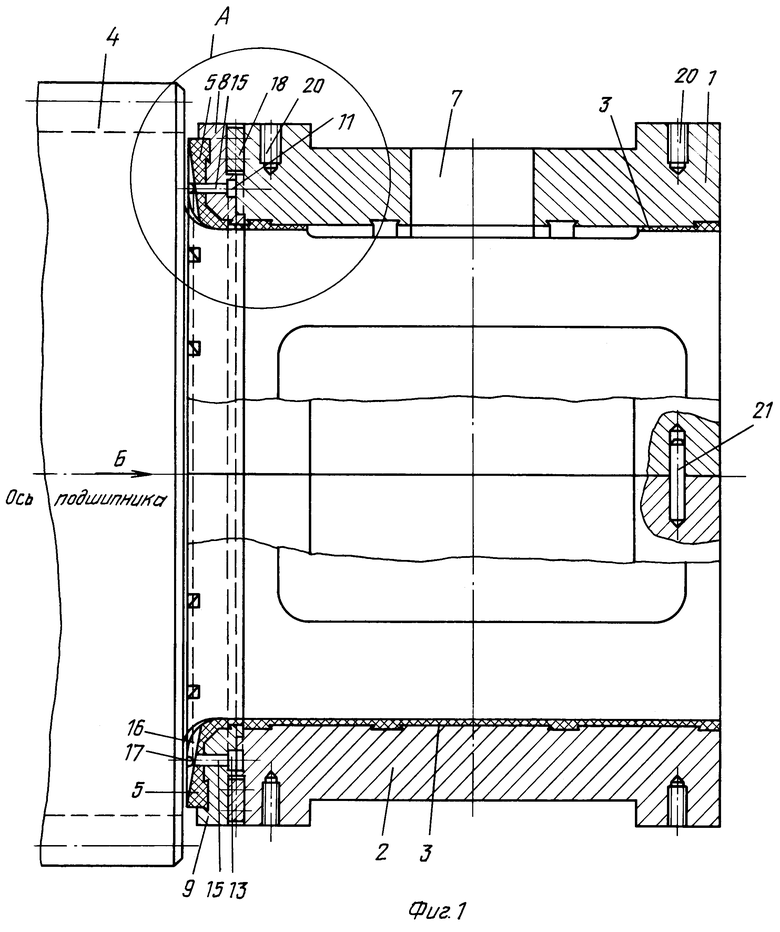

Изобретение поясняется чертежами.

Фиг.1 - подшипник шестеренного валка-осевой разрез.

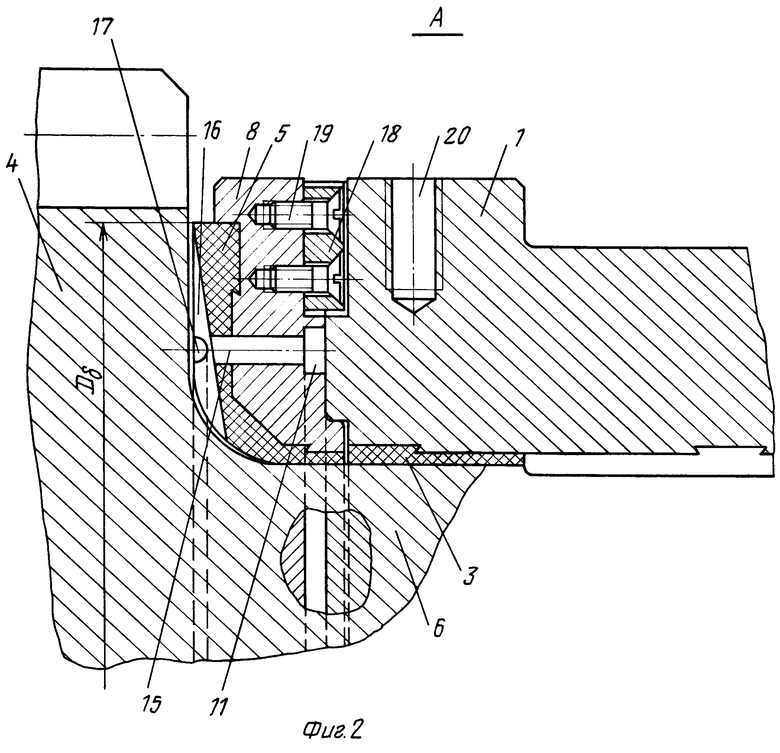

Фиг.2 - узел "А" на фиг.1 в увеличенном масштабе.

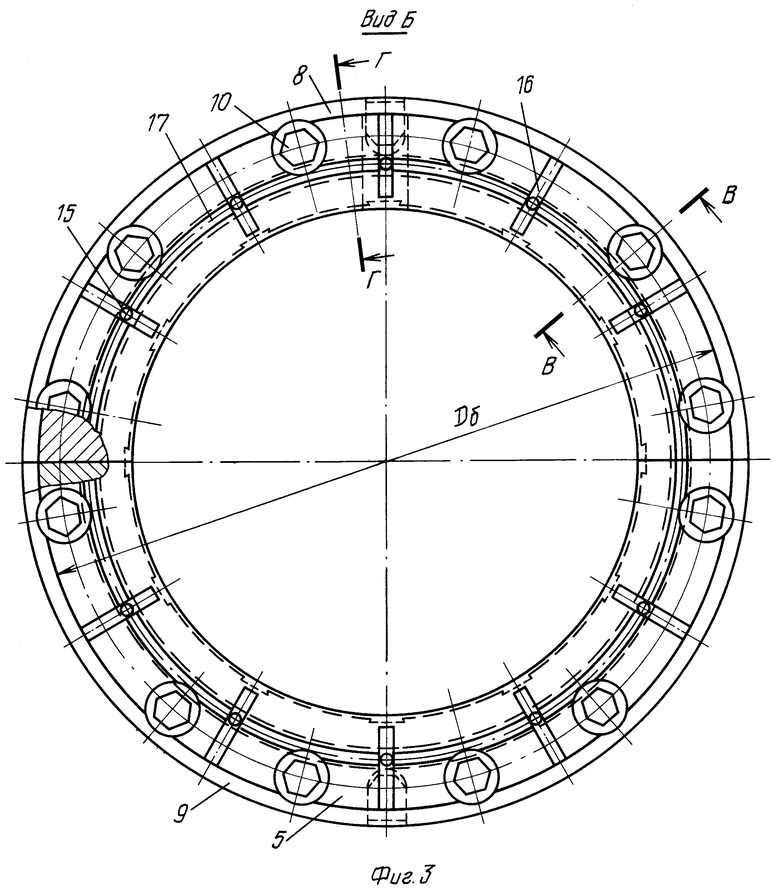

Фиг.3 - вид по стрелке "Б" на фиг.1 (шейка шестеренного валка условно не показана).

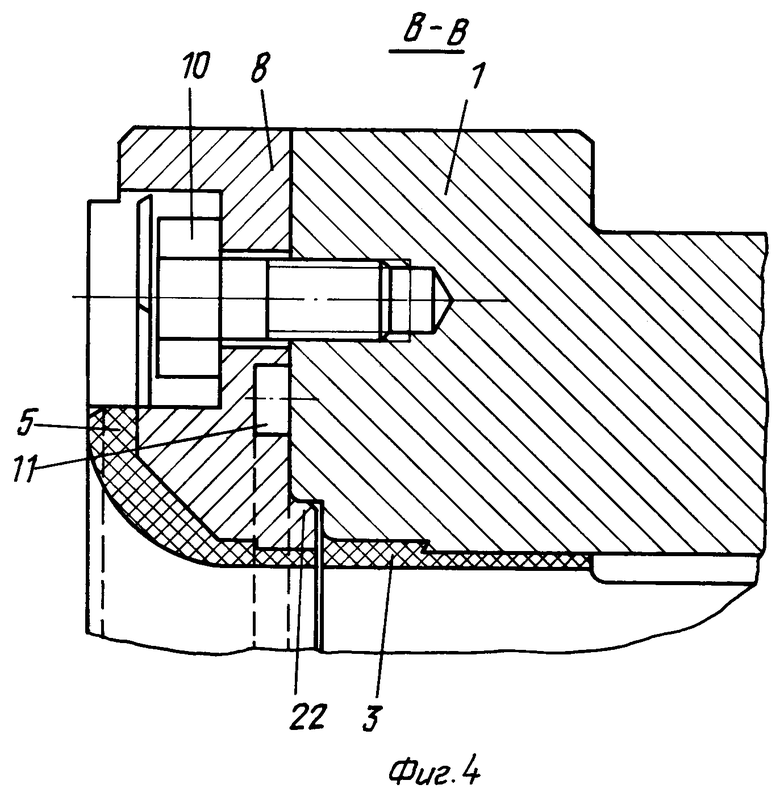

Фиг.4 - сечение В-В на фиг.3 (масштаб увеличен).

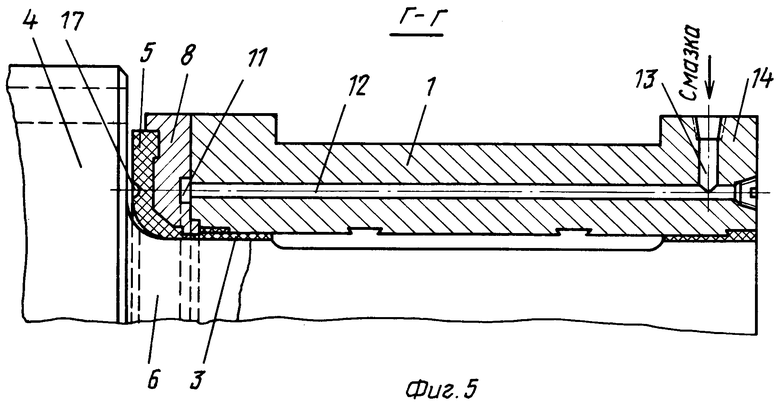

Фиг. 5 - сечение верхнего вкладыша по продольному и радиальному отверстиям для подвода смазки (сечение по Г-Г на фиг.3).

Подшипник шестеренного валка включает верхний 1 и нижний 2 вкладыши скольжения, установленные в подушках шестеренной клети (условно не показаны). На внутренних цилиндрических поверхностях вкладышей нанесен баббитовый слой 3, а на их плоских наружных поверхностях со стороны бочки 4 шестеренного валка нанесен баббитовый слой 5. Баббитовый слой 3 взаимодействует с цилиндрической поверхностью шейки 6 шестеренного валка, а слой 5 - с плоской поверхностью торца бочки 4. Применение баббитового слоя обеспечивает снижение коэффициента трения между трущимися поверхностями валка и подшипника и сопротивления вращению валка.

Для подвода жидкой смазки к цилиндрическим поверхностям трения на верхнем вкладыше 1 выполнено центральное радиальное отверстие 7 (см. фиг.1).

Вкладыши 1, 2 со стороны бочки 4 шестеренного валка выполнены со сменными полуфланцами 8 и 9, соединенными с вкладышами болтами 10.

На сопряженных с вкладышами поверхностях полуфланцев выполнен кольцевой паз, образующий в подшипнике внутреннюю кольцевую полость 11.

В стенке верхнего вкладыша 1 параллельно оси подшипника выполнено продольное отверстие 12, соединяющее кольцевую полость 11 с радиальным отверстием 13 для подвода смазки, выполненным в ограничительном бурте 14 вкладыша 1 со стороны, противоположной бочке 4 шестеренного валка. В полуфланцах 8 и 9 выполнены продольные отверстия 15, соединяющие кольцевую полость 11 с наружной поверхностью торцевого баббитового слоя 5 полуфланцев. На торцевом баббитовом слое 5 по осям продольных отверстий 15 с уклоном в сторону оси подшипника выполнены радиальные пазы 16, соединенные продольными отверстиями 15 с внутренней кольцевой полостью 11. Пазы 16 соединены между собой наружной кольцевой канавкой 17, выполненной на поверхности торцевого баббитового слоя 5. Для исключения проворота полуфланцев 8, 9 относительно вкладышей 1, 2 между полуфланцами и вкладышами установлены шпонки 18, закрепленные винтами 19 на полуфланцах.

На вкладышах выполнены резьбовые отверстия 20 под рым-болты. Для сборки подшипника предусмотрены штифты 21. При сборке подшипника центрирование полуфланцев 8, 9 с вкладышами 1, 2 осуществляется с помощью кольцевых выступов 22 (см. фиг.4), выполненных на полуфланцах, установленных в оппозитных расточках на вкладышах.

При работе подшипника жидкая смазка через отверстие 7 подается на цилиндрические поверхности трения баббитового слоя 3 и шейки 6 шестеренного валка и через отверстия 13, 12, по кольцевой полости 13, отверстия 15 в полуфланцах 8, 9, радиальные пазы 16 и по кольцевой канавке 17 - на плоские поверхности трения подшипника и торца бочки 4 шестеренного валка. Благодаря уклону радиальных пазов 16 в сторону оси подшипника обеспечивается необходимый объем смазки между пазами и торцом бочки 4 шестеренного валка для ее подачи в кольцевую канавку 17 и на поверхности трения. При этом на выходе из пазов по наружному диаметру Dб баббитового слоя создается большое сопротивление выдавливанию смазки под действием центробежных сил, что способствует ее удержанию в пазах и подаче требуемого количества смазки в кольцевую канавку 17 и на поверхности трения.

Таким образом, при конструктивном исполнении подшипника согласно настоящему изобретению на торцевые плоские поверхности трения бочки шестеренного валка и подшипника смазка подается непрерывно, независимо от выбора зазоров между этими поверхностями при действии осевых нагрузок. Это исключает появление сухого трения между поверхностями и способствует существенному повышению износостойкости и надежности подшипника. При этом исключаются возрастание моментов трения, передаваемых на подшипник, срывы подшипников с установочных мест и их разрушение и сокращается расход подшипников.

Постоянная подача смазки, уменьшая износ торцевого баббитового слоя 5 полуфланцев 8 и 9 подшипника, снижает интенсивность увеличения осевых зазоров между бочкой 4 шестеренного валка и подшипниками. Благодаря этому снижаются динамические осевые нагрузки на валки и подшипники и осевые биения шестеренных и рабочих валков, улучшаются условия работы зубчатого зацепления шестеренных валков, повышается надежность валков и подшипников и сокращается их расход. Уменьшение осевых биений способствует повышению точности прокатки и качества прокатываемого металла.

Применение сменных полуфланцев 8 и 9 позволяет многократно использовать вкладыши 1 и 2, заменяя только полуфланцы. Это обусловлено тем, что цилиндрический баббитовый слой 3 на вкладышах изнашивается меньше, чем торцевой слой 6. Благодаря этому сокращаются эксплуатационные расходы на подшипники шестеренных валков и также сокращается их расход.

Таким образом, применение изобретения на практике позволяет достигнуть поставленной цели - повысить надежность подшипников и шестеренных валков, сократить их расход и повысить качество прокатываемого металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРА ПРОКАТНОГО ВАЛКА | 2000 |

|

RU2172654C1 |

| МОТОРНО-ОСЕВОЙ ПОДШИПНИК ЛОКОМОТИВА | 2003 |

|

RU2252344C2 |

| ОПОРНЫЙ СЕГМЕНТНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2016 |

|

RU2619408C1 |

| Подшипник жидкостного трения для валков прокатных станов | 1981 |

|

SU1026863A1 |

| Валковый узел прокатной клети | 1984 |

|

SU1311798A1 |

| ШПИНДЕЛЬ ПРОКАТНОГО СТАНА | 1998 |

|

RU2153404C2 |

| УЗЕЛ СОЕДИНЕНИЯ ПРОКАТНОГО ВАЛКА СО ШПИНДЕЛЕМ | 1997 |

|

RU2110342C1 |

| ПОДШИПНИК ЖИДКОСТНОГО ТРЕНИЯ | 2012 |

|

RU2613129C2 |

| ОПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2011 |

|

RU2484263C1 |

| УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ПОДШИПНИКОВ ВАЛКОВ | 2004 |

|

RU2356667C2 |

Изобретение относится к прокатному производству и может быть использовано в качестве подшипника шестеренных клетей прокатных станов. Подшипник шестеренного валка включает верхний и нижний вкладыши скольжения, на внутренних цилиндрических и наружных торцевых поверхностях которых, взаимодействующих с цилиндрической поверхностью шейки и плоской поверхностью торца бочки шестеренного валка, нанесен баббитовый слой, при этом на верхнем вкладыше выполнено центральное радиальное отверстие для подвода жидкой смазки к поверхностям трения, при этом вкладыши со стороны бочки шестеренного валка выполнены со сменными полуфланцами, на сопряженных с вкладышами поверхностях полуфланцев выполнен кольцевой паз, образующий в подшипнике внутреннюю кольцевую полость, в стенке верхнего вкладыша параллельно оси подшипника выполнено продольное отверстие, соединяющее кольцевую полость с радиальным отверстием для подвода смазки, выполненным в ограничительном бурте вкладыша со стороны, противоположной бочке шестеренного валка, в полуфланцах выполнены отверстия, соединяющие внутреннюю кольцевую полость с наружной поверхностью торцевого баббитового слоя полуфланцев, на торцевом баббитовом слое по осям продольных отверстий с уклоном в сторону оси подшипника выполнены радиальные пазы, соединенные между собой кольцевой канавкой, выполненной на поверхности торцевого баббитового слоя, полуфланцы с вкладышами соединены между собой болтами, а между полуфланцами и вкладышами установлены шпонки. Изобретение обеспечивает повышение надежности подшипников и шестеренных валков, сокращение расхода и повышение качества прокатываемого металла. 5 ил.

Подшипник шестеренного валка, включающий верхний и нижний вкладыши скольжения, на внутренних цилиндрических и наружных торцевых поверхностях которых, взаимодействующих с цилиндрической поверхностью шейки и плоской поверхностью торца бочки шестеренного валка, нанесен баббитовый слой, при этом на верхнем вкладыше выполнено центральное радиальное отверстие для подвода жидкой смазки к поверхностям трения, отличающийся тем, что вкладыши со стороны бочки шестеренного валка выполнены со сменными полуфланцами, на сопряженных с вкладышами поверхностях полуфланцев выполнен кольцевой паз, образующий в подшипнике внутреннюю кольцевую полость, в стенке верхнего вкладыша параллельно оси подшипника выполнено продольное отверстие, соединяющее кольцевую полость с радиальным отверстием для подвода смазки, выполненном в ограничительном бурте вкладыша со стороны, противоположной бочке шестеренного валка, в полуфланцах выполнены отверстия, соединяющие внутреннюю кольцевую полость с наружной поверхностью торцевого баббитового слоя полуфланцев, на торцевом баббитовом слое по осям продольных отверстий с уклоном в сторону оси подшипника выполнены радиальные пазы, соединенные между собой кольцевой канавкой, выполненной на поверхности торцевого баббитового слоя, полуфланцы с вкладышами соединены между собой болтами, а между полуфланцами и вкладышами установлены шпонки.

| Королев А.А | |||

| Механическое оборудование прокатных и трубных цехов | |||

| - М.: Металлургия, 1987, с | |||

| Приспособление для записи звуковых явлений на светочувствительной поверхности | 1919 |

|

SU101A1 |

| II, 39 | |||

| УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 1993 |

|

RU2088816C1 |

| RU 94040406 A1, 27.09.1996 | |||

| Упорный подшипник скольжения | 1984 |

|

SU1328593A1 |

| DE 2950576, 19.06.1981 | |||

| Сырьевая смесь для изготовления поризованного керамзитобетона | 1984 |

|

SU1217835A1 |

Авторы

Даты

2004-01-27—Публикация

2002-02-15—Подача