Область техники

Настоящее изобретение относится к области измерения размеров объекта или детали. В частности, настоящее изобретение относится к области определения размеров объекта или детали с использованием датчика (тактильного или нет).

Измерение такого типа используют в многочисленных областях техники, в которых применяются линейные и угловые измерения и которые включают в себя, в частности, но не исключительно, область механической обработки деталей, в частности, с использованием обрабатывающего инструмента, или механической обработки любого другого типа посредством удаления материала, но также для изготовления путем добавления материала. Такое измерение, в частности, также пригодно в случае контроля износа или во время операций по техническому обслуживанию.

В области обрабатывающих инструментов существует необходимость в получении точной информации о размерах и/или профиле детали с целью обеспечения плана процедуры, соответствующего чертежу обработки, разработанному во время проектирования.

Уровень техники

Предлагаются различные системы, направленные на измерение координат объекта с помощью оптических и тактильных средств, в частности, системы, содержащие гибкий зонд.

В документе US 2005259271 A описано использование сканнера в форме головки щупа, установленной на выступающей части гибкого зонда. Первая оптическая система, образующая единый блок со сканнером, выявляет положение головки щупа в плоскости х, y, при этом автономная вторая оптическая система выявляет положение головки щупа в направлении z.

В документах US 2016370172 А и US 2005000102 A раскрыты координатно-измерительные системы, содержащие головку щупа, положение которой отслеживается посредством оптического датчика, установленного коаксиально с зондом. В документе US 2016370172 А зонд оснащен гибкой выступающей частью с контактным элементом, который соприкасается с деталью и имеет контрольную отметку, расположенную так, что она выровнена по вертикали с тактильной частью зонда. В документе US 2005000102 A координатно-измерительный инструмент содержит головку щупа, установленную на выступающей части, причем ее положение идентифицируется посредством оптической системы, оптическая ось которой выровнена относительно головки щупа.

В данных технических решениях невозможно или не всегда можно измерить движение головки щупа в трех направлениях в пространстве, в частности, если головка щупа скрыта, в частности, в выемке или расточенном отверстии в детали.

В документе US 2009144999 A раскрыт зонд для измерения внутреннего контура полой детали. Этот зонд содержит стержень, на нижнем конце которого имеется головка щупа, вступающая в контакт с измеряемой поверхностью, а верхний конец которого выходит из указанной детали и имеет мишень, положение которой идентифицируется посредством оптического датчика, в частности, лазерного датчика. Стержень выполнен подвижным за счет установки его на сферическом шарнире, также обеспечивающем степень свободы при поступательном движении. Такая компоновка требует опоры для сферического шарнира, установленной на измеряемой детали, что приводит к дополнительным манипуляциям. Кроме того, калибровка зонда требует точной и повторяемой установки зонда/опоры на измеряемой детали.

Известные из уровня техники решения основаны на проведении измерений относительно меток, внешних по отношению к детали и к измерительной системе, то есть, они задействуют промежуточные измерения относительно точных осей во время процедуры измерения. В результате, при выполнении измерений добавляются этапы, что может привести к совокупной неопределенности или даже погрешностям измерения, и, следовательно, к предоставлению конечных результатов касательно измерений, которые не являются достаточно точными.

Таким образом, эти технические решения не позволяют получить устройство, которое было бы достаточно быстрым в установке и применении и, что самое главное, которое обеспечило бы возможность легкого измерения профиля, в частности, внутреннего профиля, объекта или детали, и, в частности, полой детали.

Кроме того, упомянутые выше технические решения не всегда обеспечивают достаточную точность для некоторых областей применения.

Раскрытие сущности изобретения

Задача настоящего изобретения заключается в разработке технологии измерения, которая не имеет недостатков известных технологий измерения и обеспечивает возможность измерения профиля, и, в частности, внутреннего профиля, объекта или детали.

Другая задача настоящего изобретения заключается в разработке технологии, которая позволяет измерять профиль и, в частности, внутренний профиль, объекта или детали, и которая обеспечивает очень точное измерение частей детали.

Еще одна задача настоящего изобретения заключается в разработке технологии, обеспечивающей возможность измерения профиля, и, в частности, внутреннего профиля, объекта или детали с минимальным количеством этапов измерения.

Согласно настоящему изобретению, упомянутые выше задачи решены, в частности, с помощью системы для измерения внешнего профиля детали или внутреннего профиля полой детали, содержащей:

- деталь (50), внутренний или внешний профиль которой следует измерить;

- датчик, содержащий зонд и первый эталонный элемент, прикрепленный к зонду, основание и направляющую систему, соединяющую зонд с основанием и обеспечивающую возможность относительного движения между ними по меньшей мере в соответствии с одной степенью свободы, задающей направление измерения,

- указанный датчик расположен так, что во время движения датчика относительно детали в направлении, отличном от направления измерения, указанный зонд способен повторять внутренний или внешний контур детали, причем первый эталонный элемент находится снаружи детали и совершает траекторию, воспроизводящую траекторию зонда вдоль внутреннего или внешнего контура детали, и

- устройство формирования изображений, выполненное с возможностью захвата изображений, отражающих по меньшей мере часть наружной стороны детали и первый эталонный элемент, причем путем сравнения изображений, полученных посредством указанного устройства формирования изображений, выявляется относительное движение между первым эталонным элементом и указанной частью наружной стороны детали в указанном направлении измерения, и на основании этого удается вывести относительное движение между зондом и основанием, которое соответствует смещению в направлении измерения вдоль измеренного профиля детали.

Это техническое решение имеет конкретное преимущество над известными из уровня техники решениями, состоящее в отсутствии необходимости в прямой идентификации положения зонда или головки щупа, которые будут соприкасаться с профилем детали, поскольку именно первый эталонный элемент, который в любом случае остается снаружи детали во время измерения, выполнен с возможностью воспроизведения движения зонда и служит в качестве эталонного элемента для определения положения точки контакта между поверхностью детали и зондом. Таким образом, первый эталонный элемент служит в качестве эталонного элемента для положения зонда относительно эталонной системы, которой является сама деталь.

Во-первых, это происходит в случае определения внешнего профиля детали или определения внутреннего профиля полой детали, независимо от того, имеет или нет полая деталь проем (сквозное отверстие или глухое отверстие). Кроме того, во-вторых, в случае определения внутреннего профиля детали, благодаря пространственному смещению между зондом и первым эталонным элементом, зонд может оставаться внутри детали, в полой части, в то время как первый эталонный элемент остается снаружи детали, что позволяет сохранить доступ (например, оптически или посредством контакта) к первому эталонному элементу и, тем самым, в значительной степени облегчить определение положения зонда посредством определения положения первого эталонного элемента относительно детали.

Таким образом, зонд имеет по меньшей мере одну степень свободы относительно детали, когда измерительная система неподвижна в положении для измерения профиля детали и во время движения детали относительно измерительной системы. Такая возможность движения зонда (или подвижной части датчика) относительно остальной части измерительной системы обеспечивает возможность повторения им контура (внутреннего профиля или внешнего профиля) контролируемой детали. Очевидно, что устройство формирования изображений имеет оптическое поле (или поле обзора), что позволяет видеть и, следовательно, захватывать изображение, содержащее и часть наружной стороны детали, и первый эталонный элемент. Таким образом, захват последовательных изображений во время движения детали относительно измерительной системы позволяет устройству формирования изображений наблюдать в ходе движения первого эталонного элемента в поле обзора то, какой профиль соответствует этому ходу первого эталонного элемента.

Согласно такой компоновке, внутренний контур или внешний контур или и внутренний контур, и внешний контур детали образуют поверхность вращения вокруг некоторой оси. Эта ось представляет собой, например, ось, параллельную главной оси датчика.

Согласно одной из компоновок, датчик дополнительно содержит основание и направляющую систему, соединяющую зонд с основанием. Это обеспечивает контролируемое движение зонда относительно остальной части измерительной системы, когда последняя находится в положении измерения относительно детали.

Согласно одной из возможных компоновок, указанная направляющая система допускает только одну степень свободы между зондом и основанием. Таким образом, имеется измерительная система, которая имеет простую конструкцию и позволяет зонду повторять изменения контура детали в направлении, обеспечиваемом указанной степенью свободы, что является необходимым и достаточным во множестве случаев.

Согласно другой компоновке, указанная измерительная система дополнительно содержит второй эталонный элемент, прикрепленный к основанию и расположенный снаружи детали, причем указанный второй эталонный элемент расположен так, что устройство формирования изображений способно видеть одновременно указанный первый эталонный элемент, указанный второй эталонный элемент и указанную часть наружной стороны детали. Фактически, второй эталонный элемент остается в любом случае снаружи детали, внутренний или внешний профиль которой измеряется. Такая компоновка обеспечивает возможность применения второго эталонного элемента неподвижного элемента измерительной системы, выполняющего функцию другой фиксированной отметки, относительно которой можно наблюдать движение первого эталонного элемента (посредством устройства формирования изображений), и, следовательно, движение зонда, в частности, по меньшей мере в одном направлении, допускаемом направляющей системой.

Согласно первому возможному варианту осуществления настоящего изобретения, зонд содержит головку щупа, способную повторять и выявлять внутренний или внешний контур детали посредством контакта. Головка щупа такого типа физически повторяет контур измеряемой детали и, в частности, внутренний - соответственно, скрытый - контур во время измерения внутреннего контура.

В соответствии со вторым возможным вариантом осуществления, зонд содержит головку обнаружения, выполненную с возможностью повторения и обнаружения внутреннего или внешнего контура детали без контакта. Например, без ограничения, он представляет собой зонд, функционирующий оптически (оптическая головка обнаружения), или, например, датчик приближения (головка обнаружения расстояния или сближения), или электромагнитный или акустический датчик (электромагнитная или акустическая головка обнаружения).

Согласно одной из компоновок, устройство формирования изображений содержит видеокамеру и источник света, выполненный с возможностью освещения одновременно указанной части наружной стороны детали и первого эталонного элемента. Такая компоновка позволяет видеокамере предоставлять достаточно контрастное изображение, в частности, если зонд расположен в полой детали, а первый эталонный элемент расположен снаружи детали.

Согласно одной из компоновок, видеокамера имеет поле обзора, позволяющее ей видеть указанную часть наружной стороны детали и первый эталонный элемент. Такая компоновка позволяет видеокамере выдавать изображение части наружной стороны детали или первого эталонного элемента, в частности, когда зонд находится в полой детали, а первый эталонный элемент расположен снаружи детали.

Согласно одной из компоновок, направляющая система содержит средства возврата, обеспечивающие возможность возврата подвижной части датчика, и, следовательно, зонда, в исходное положение относительно основания, когда зонд больше не взаимодействует с внутренним или внешним контуром детали. Во время взаимодействия между зондом и контуром детали, а именно, осязания или приведения в контакт с опорой, когда зондом является головка щупа, гарантируется эффективное взаимодействие (в частности, эффективный контакт) с обеспечением положения зонда и, следовательно, первого эталонного элемента, которое соответствует контуру детали. В случае бесконтактного взаимодействия, гарантируется эффективное обнаружение между зондом и первым эталонным элементом, которое обеспечивает возможность выполнения измерений. Кроме того, после выполнения измерения, эти средства возврата позволяют подвижной части датчика и, следовательно, зонду возвратиться в исходное положение, в котором отсутствует какое-либо напряжение (механическое или иное) в измерительной системе, в частности, в подсистеме передачи (в частности, кинематической подсистеме) между первым эталонным элементом и зондом. Эти средства возврата могут иметь разнообразные формы, в том числе, без ограничения, они могут представлять собой по меньшей мере один или более из следующих элементов: деформируемый и упругий элемент, пластинчатую пружину (плоскую, криволинейную, спиральную или иной формы), винтовую пружину и т.д. Эти средства возврата могут также выходить из структуры направляющей системы, благодаря чему обеспечивается естественный возврат в данное положение остальной части просто под действием силы тяжести.

Согласно одной из компоновок, направляющая система содержит между зондом (подвижной частью датчика) и основанием скользящее соединение или поворотное соединение, например, шарнир с механическими элементами, магнитными элементами, гидравлическими элементами и т.д.

Настоящее изобретение относится также к способу измерения профиля детали, в частности, с использованием системы для измерения или определения профиля детали, раскрытой в настоящем описании. В частности, настоящее изобретение относится к способу измерения внутреннего профиля детали с использованием измерительной системы, раскрытой в настоящем описании. В соответствии с одним из возможных вариантов способ измерения профиля полой детали включает в себя следующие этапы:

i) обеспечивают датчик, содержащий зонд и первый эталонный элемент, прикрепленный к зонду, основание и направляющую систему, соединяющую зонд с основанием и обеспечивающую возможность относительного движения между ними по меньшей мере в соответствии с одной степенью свободы, задающей направление измерения, и устройство формирования изображений,

ii) обеспечивают полую деталь, профиль которой следует определить,

iii) размещают датчик так, что зонд выявляет точку на контуре детали, в то время как первый эталонный элемент находится снаружи детали и в поле обзора устройства формирования изображений,

iv) запускают систему формирования изображений и формируют изображение, отражающее по меньшей мере часть наружной стороны детали и указанный эталонный элемент,

v) перемещают датчик относительно детали, движущейся в направлении, отличном от направления измерения, что позволяет зонду оставаться внутри детали и повторять контур детали, в то время как первый эталонный элемент остается снаружи детали и выполняет то же самое движение, что и зонд, vi) выполняют этапы iv) и ν) для других точек на контуре детали.

Настоящее изобретение также относится к способу измерения внешнего профиля детали, в частности, с использованием измерительной системы, раскрытой в настоящем описании. В соответствии с одним из возможных вариантов способ измерения внешнего профиля детали включает в себя следующие этапы:

i) обеспечивают датчик, содержащий зонд, первый эталонный элемент, прикрепленный к зонду, основание и направляющую систему, соединяющую зонд с основанием и обеспечивающую возможность относительного движения между ними по меньшей мере в соответствии с одной степенью свободы, задающей направление измерения, и устройство формирования изображений,

ii) обеспечивают полую деталь, внешний профиль которой следует определить,

iii) размещают датчик так, чтобы зонд находился снаружи детали и выявлял точку на внешнем профиле детали, причем первый эталонный элемент также находился снаружи детали и в поле обзора устройства формирования изображений,

iv) запускают систему формирования изображений и формируют изображение, отражающее по меньшей мере часть наружной стороны детали и указанный эталонный элемент,

v) перемещают датчик относительно детали, движущейся в направлении, отличном от направления измерения, что позволяет зонду повторять внешний контур детали, в то время как первый эталонный элемент остается снаружи детали и выполняет то же самое движение, что и зонд, vi) выполняют этапы iv) и ν) для других точек на внешнем контуре детали.

В общих чертах, настоящее изобретение также относится к способу измерения профиля, в частности, внутреннего или внешнего профиля детали. В соответствии с одним из возможных вариантов способ такого типа для измерения профиля детали включает в себя следующие этапы:

i) обеспечивают датчик, содержащий зонд, первый эталонный элемент, прикрепленный к зонду, основание и направляющую систему, соединяющую зонд с основанием и обеспечивающую возможность относительного движения между ними по меньшей мере в соответствии с одной степенью свободы, задающей направление измерения, и обеспечивают устройство формирования изображений,

ii) обеспечивают полую деталь, профиль которой следует определить,

iii) размещают датчик так, чтобы зонд выявлял точку на контуре детали, в то время как первый эталонный элемент находился снаружи детали и в поле обзора устройства формирования изображений,

iv) запускают систему формирования изображений и формируют изображение, отражающее по меньшей мере часть наружной стороны детали и указанный эталонный элемент,

v) перемещают датчик относительно детали, движущейся в направлении, отличном от направления измерения, что позволяет зонду повторять контур детали, в то время как первый эталонный элемент остается снаружи детали и выполняет то же самое движение, что и зонд, vi) выполняют этапы iv) и ν) для других точек на контуре детали.

Согласно одной из компоновок одного из двух раскрытых выше способов измерения, дополнительно осуществляют следующие этапы:

a) для каждого изображения, сформированного указанным устройством формирования изображений, вычисляют относительное положение между первым эталонным элементом и частью наружной стороны детали, и

b) воссоздают измеренный (внутренний или внешний) профиль детали на основании указанных последовательно вычисленных относительных положений первого эталонного элемента.

Краткое описание чертежей

В описании раскрыты варианты осуществления настоящего изобретения, проиллюстрированные на чертежах, на которых изображено следующее.

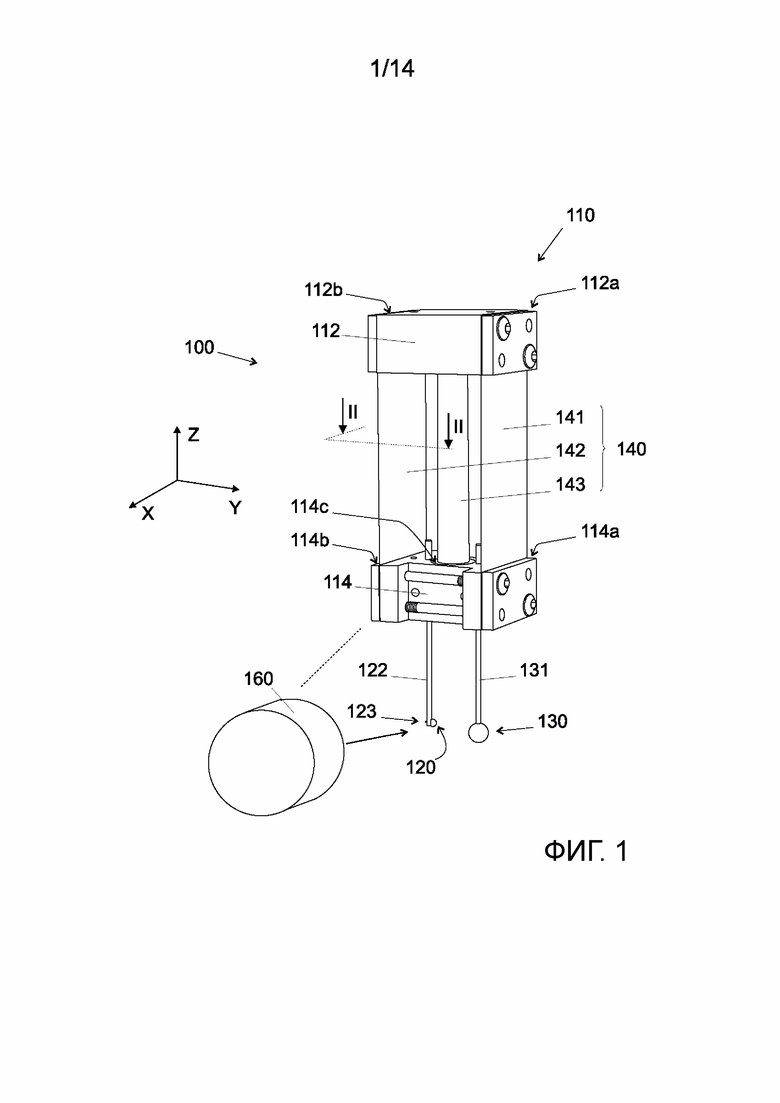

На фиг. 1 в аксонометрии показана измерительная система в соответствии с первым вариантом осуществления настоящего изобретения.

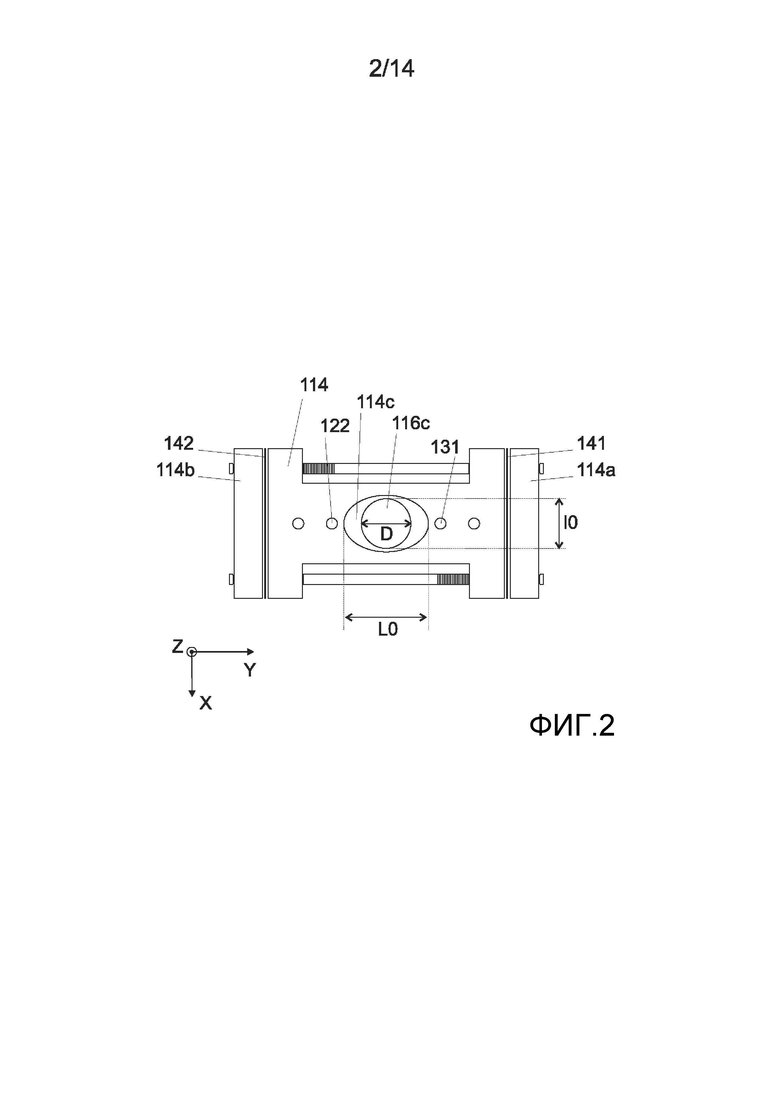

На фиг. 2 частично, в разрезе в направлении стрелки II с фиг. 1 показана измерительная система в соответствии с первым вариантом осуществления настоящего изобретения.

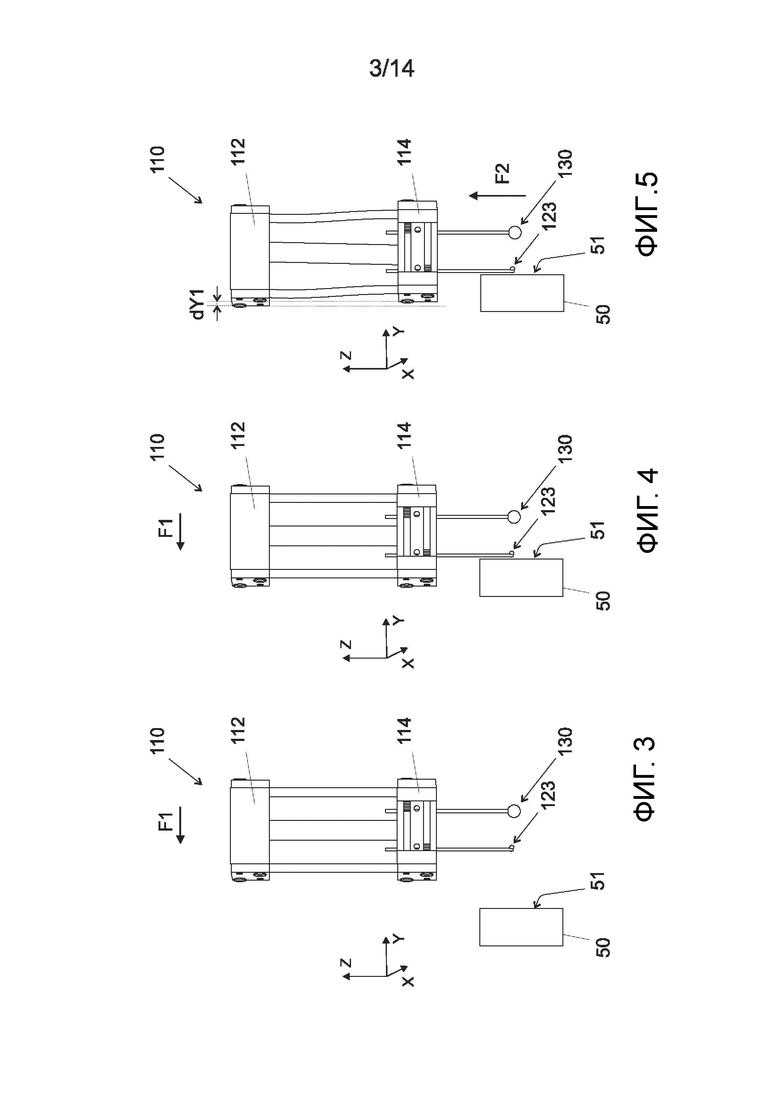

На фиг. 3-5 на виде спереди продемонстрированы различные этапы измерения с использованием измерительной системы с фиг. 1.

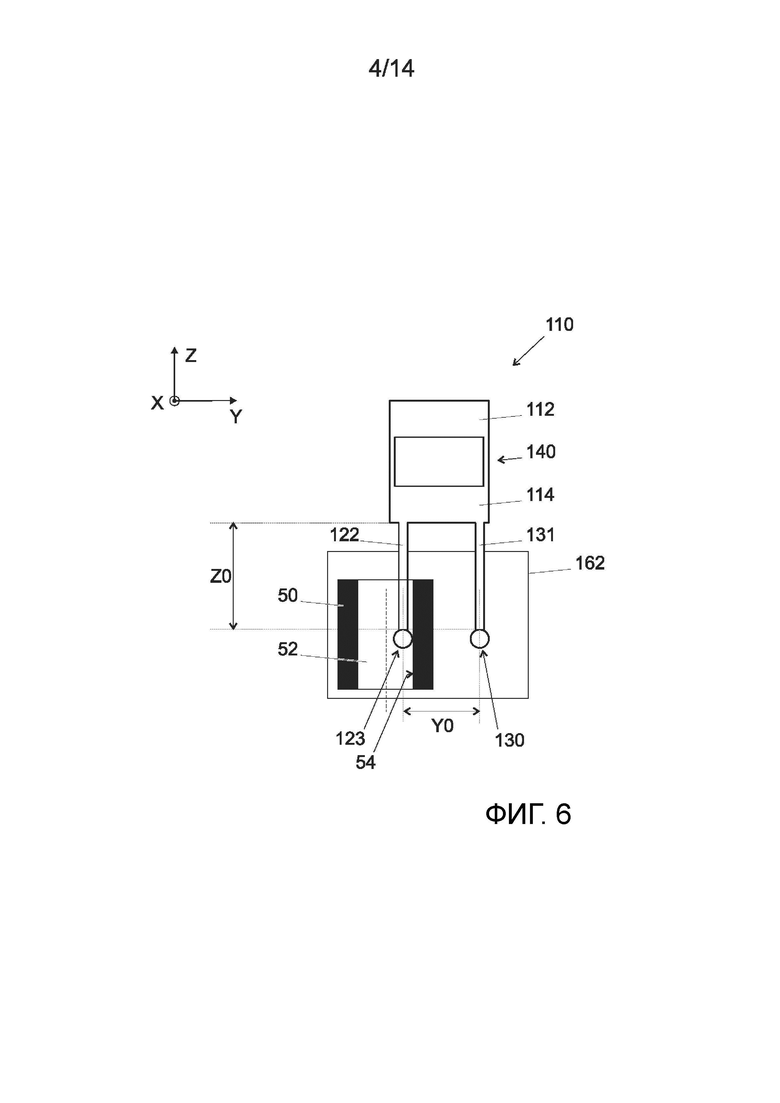

На фиг. 6 в разрезе, на виде спереди проиллюстрирован принцип применения измерительной системы с фиг. 1 для измерения внутреннего профиля детали.

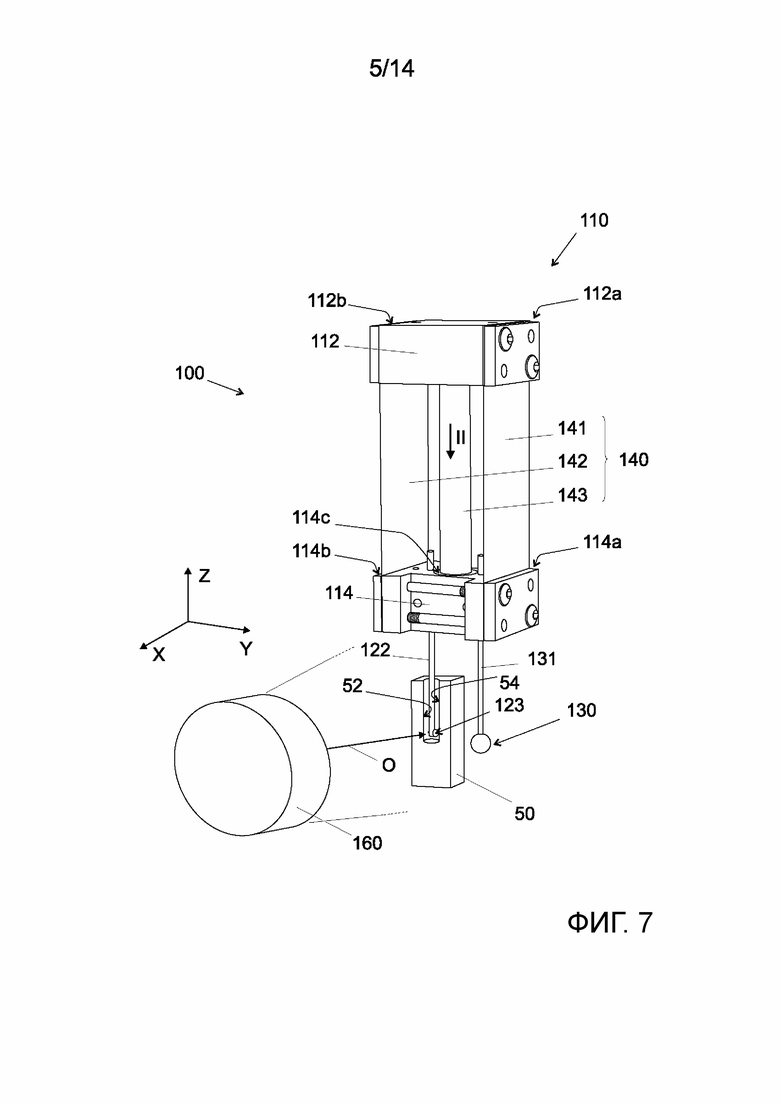

На фиг. 7 схематично, в аксонометрии проиллюстрирован принцип способа измерения с использованием измерительной системы в соответствии с первым вариантом осуществления настоящего изобретения с фиг. 1 в случае измерения внутреннего профиля детали.

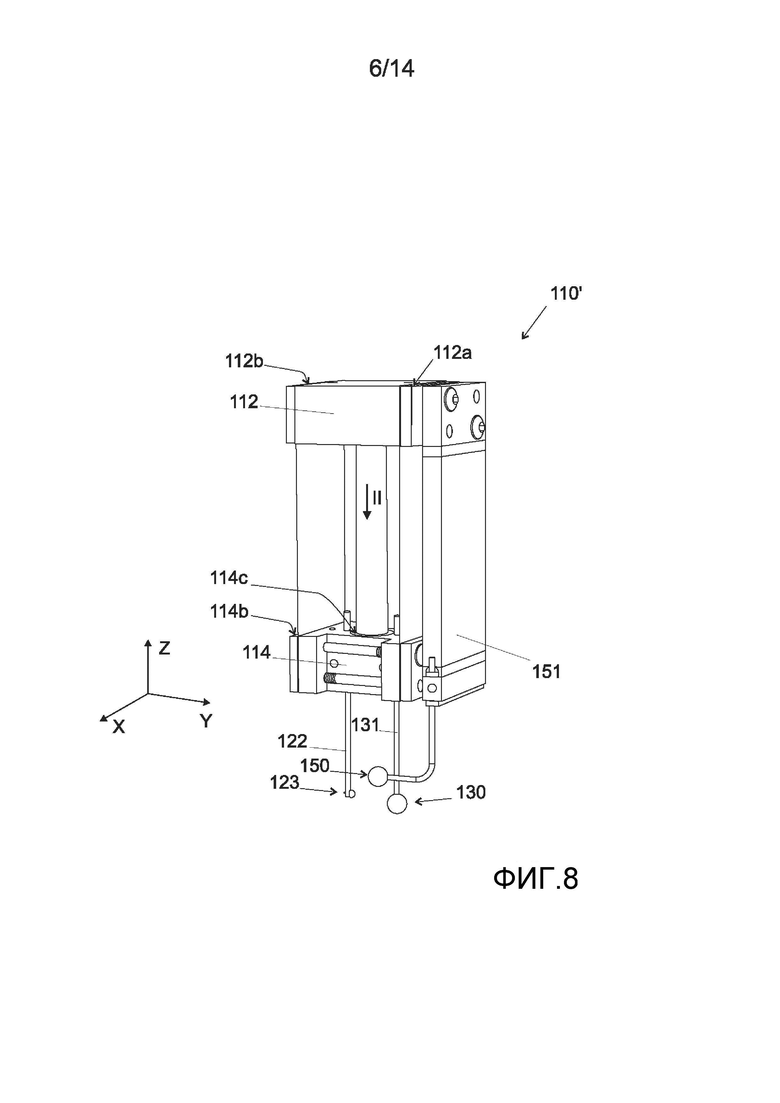

На фиг. 8 на виде спереди показана одна из модификаций измерительной системы в соответствии с первым вариантом осуществления настоящего изобретения.

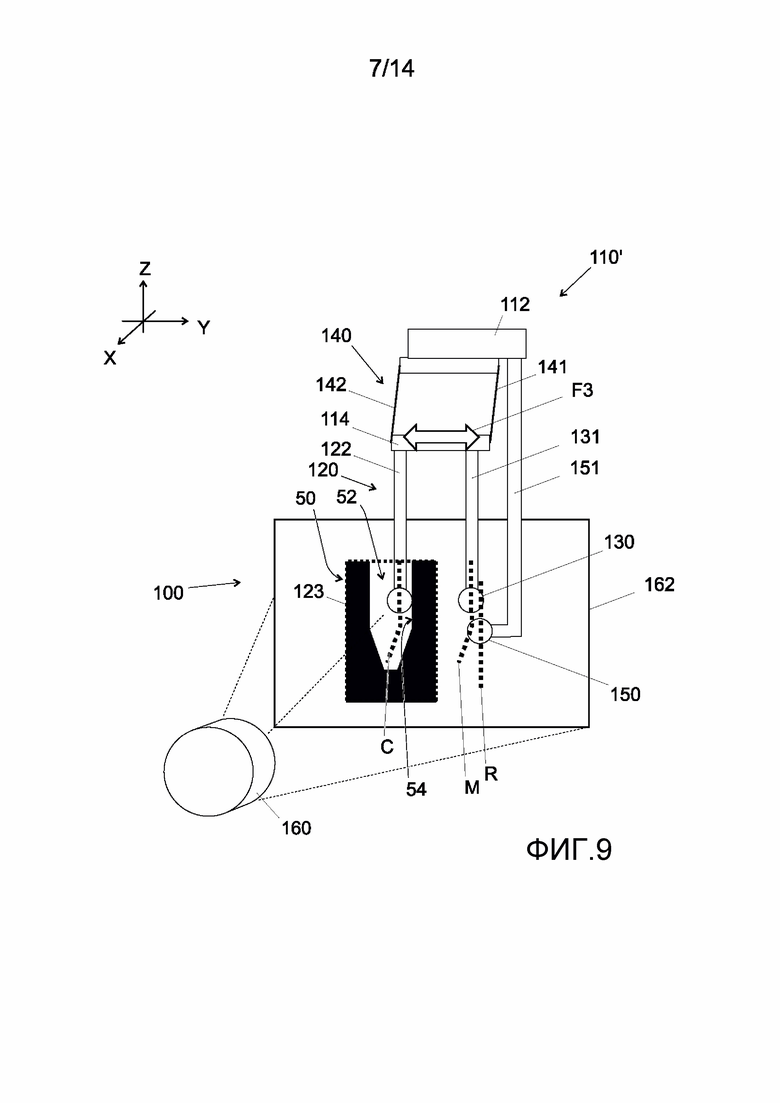

На фиг. 9 представлен более схематичный вид спереди модификации измерительной системы в соответствии с первым вариантом осуществления настоящего изобретения, иллюстрирующий принцип измерения, реализуемый в случае с внутренним профилем детали.

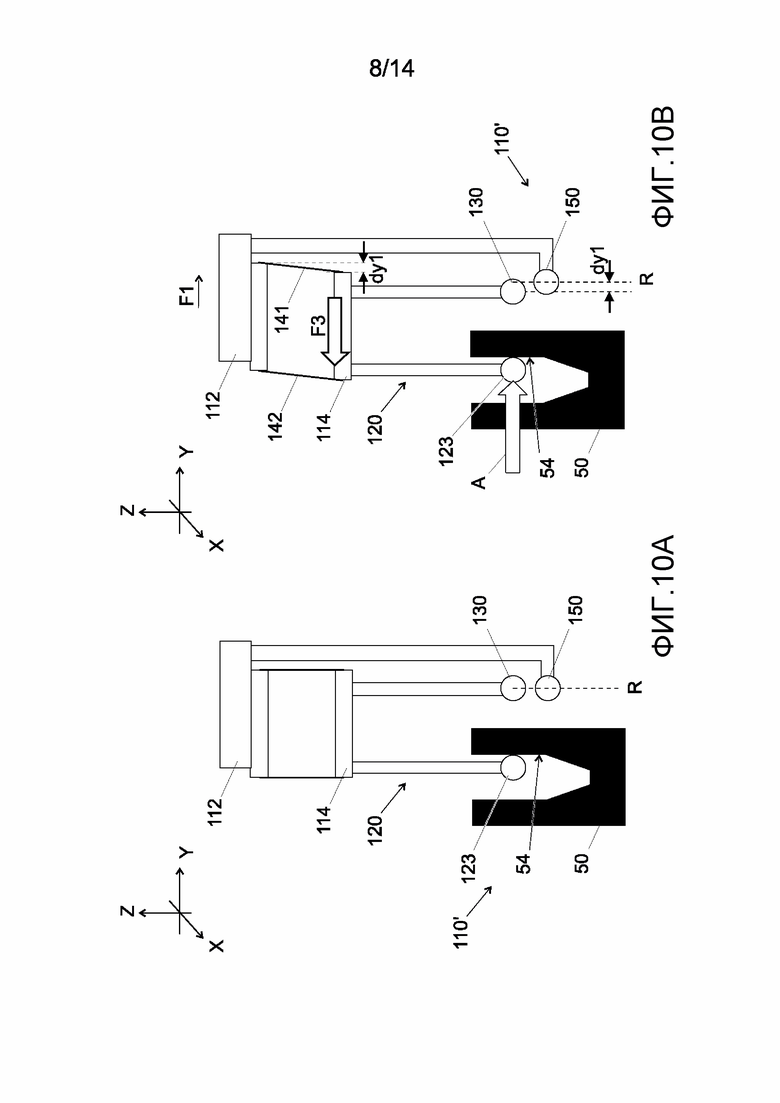

На фиг. 10А и 10В проиллюстрированы этапы способа измерения с использованием модификации измерительной системы с фиг. 9 в соответствии с первым вариантом осуществления настоящего изобретения.

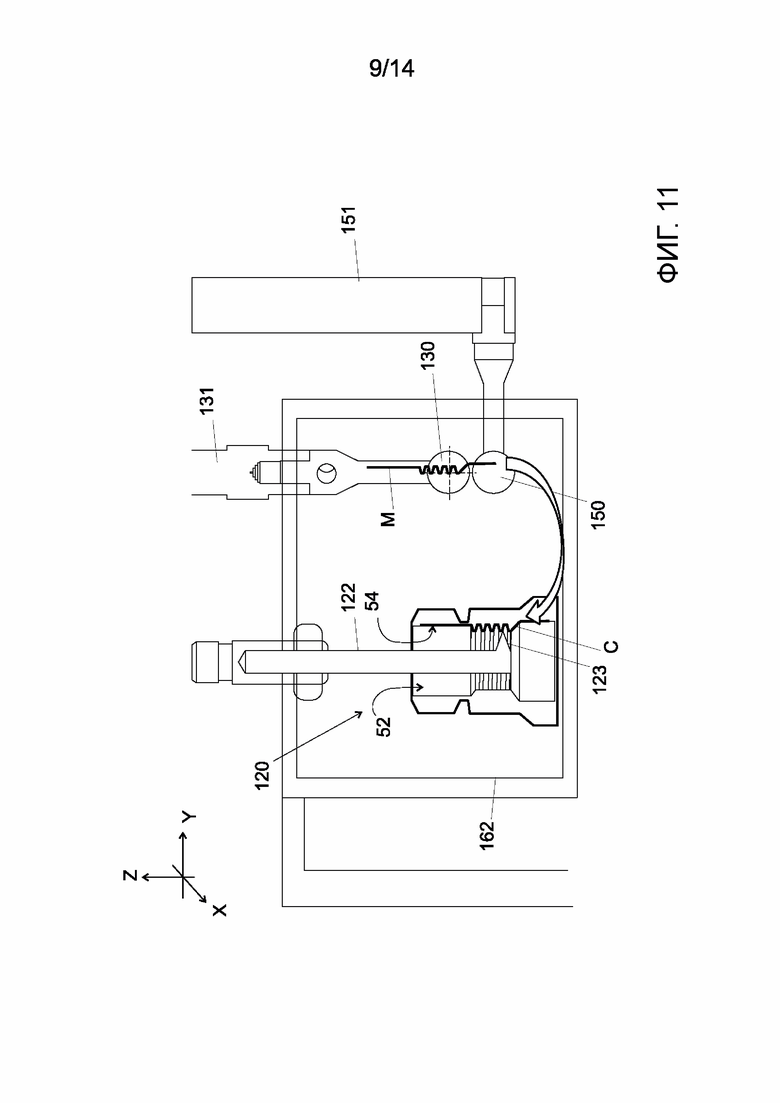

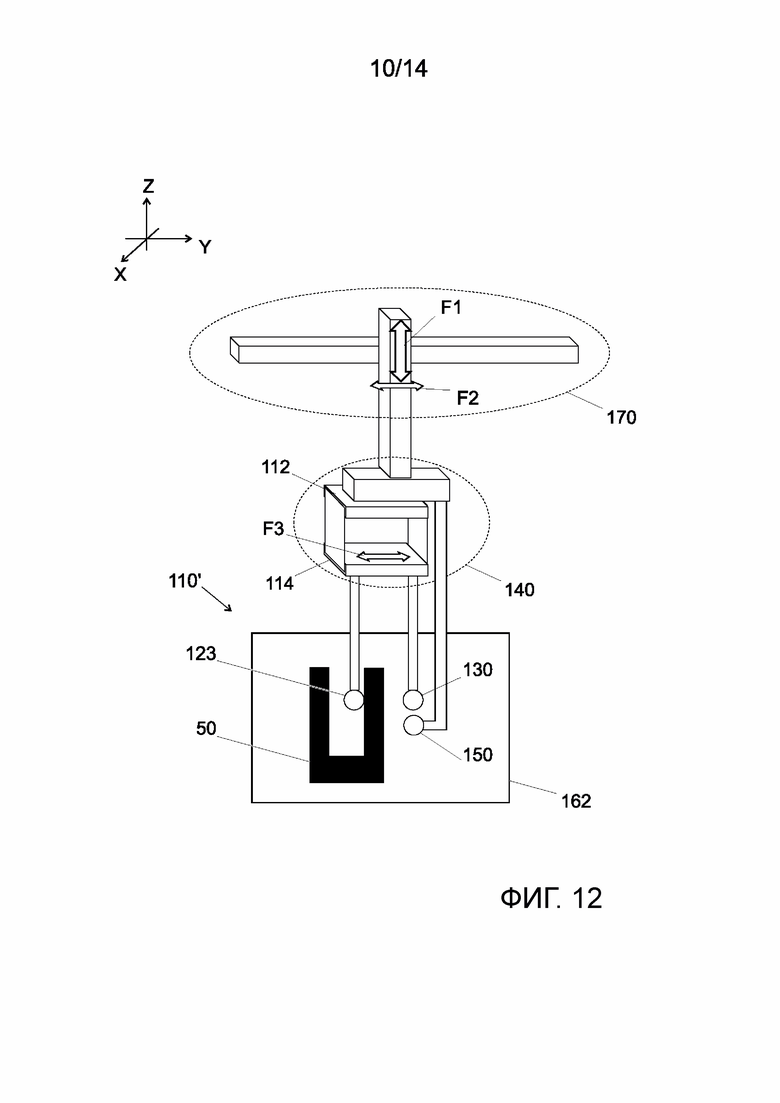

На фиг. 11 и 12 схематично проиллюстрирован общий принцип измерительной системы в соответствии с настоящим изобретением.

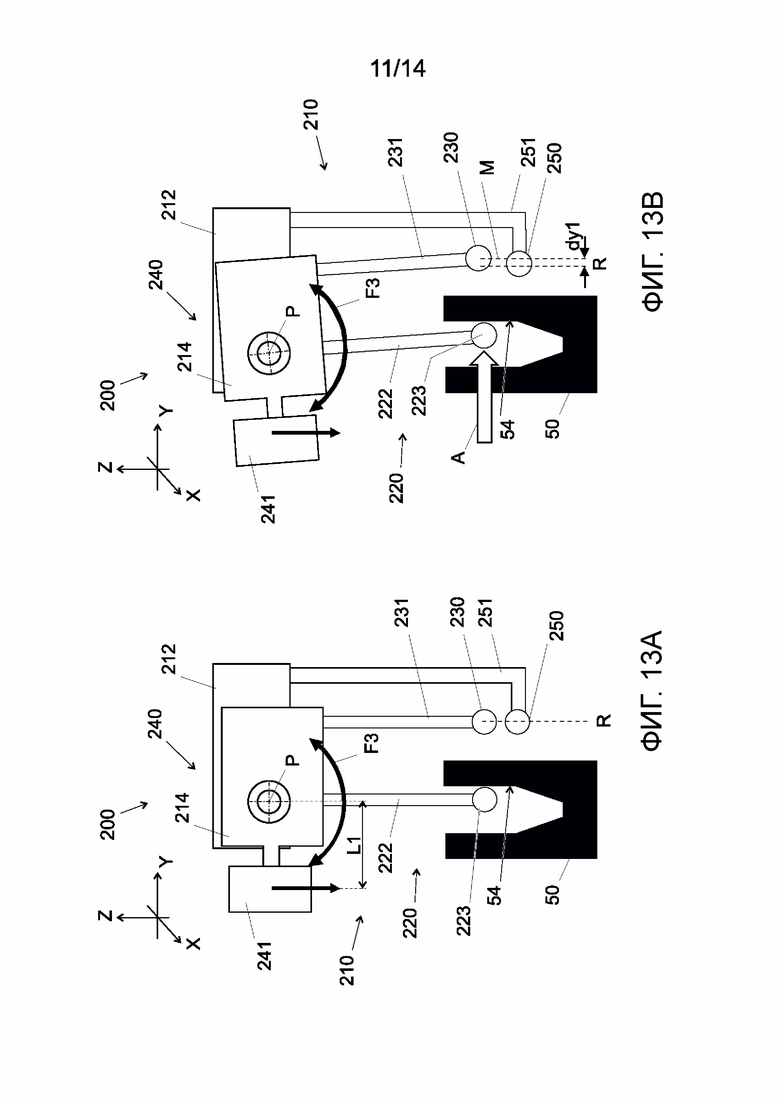

На фиг. 13А и 13В проиллюстрированы этапы измерения с использованием измерительной системы согласно второму варианту осуществления настоящего изобретения.

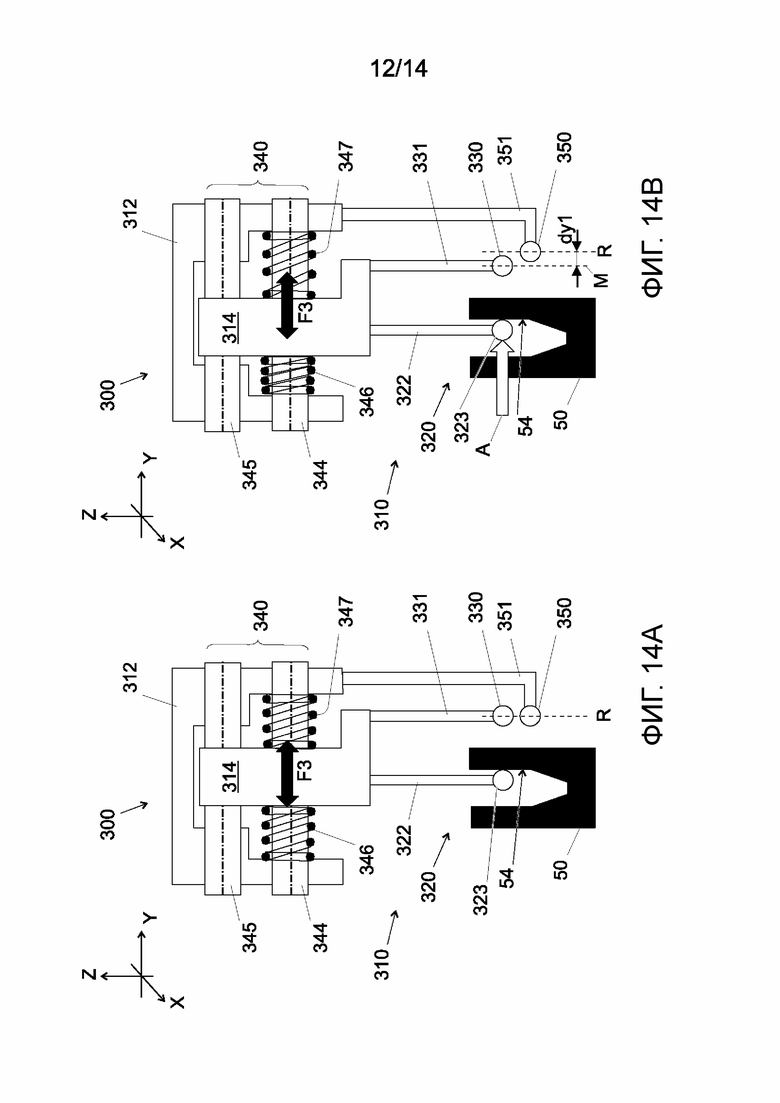

На фиг. 14А и 14В проиллюстрированы этапы измерения с использованием измерительной системы согласно третьему варианту осуществления настоящего изобретения.

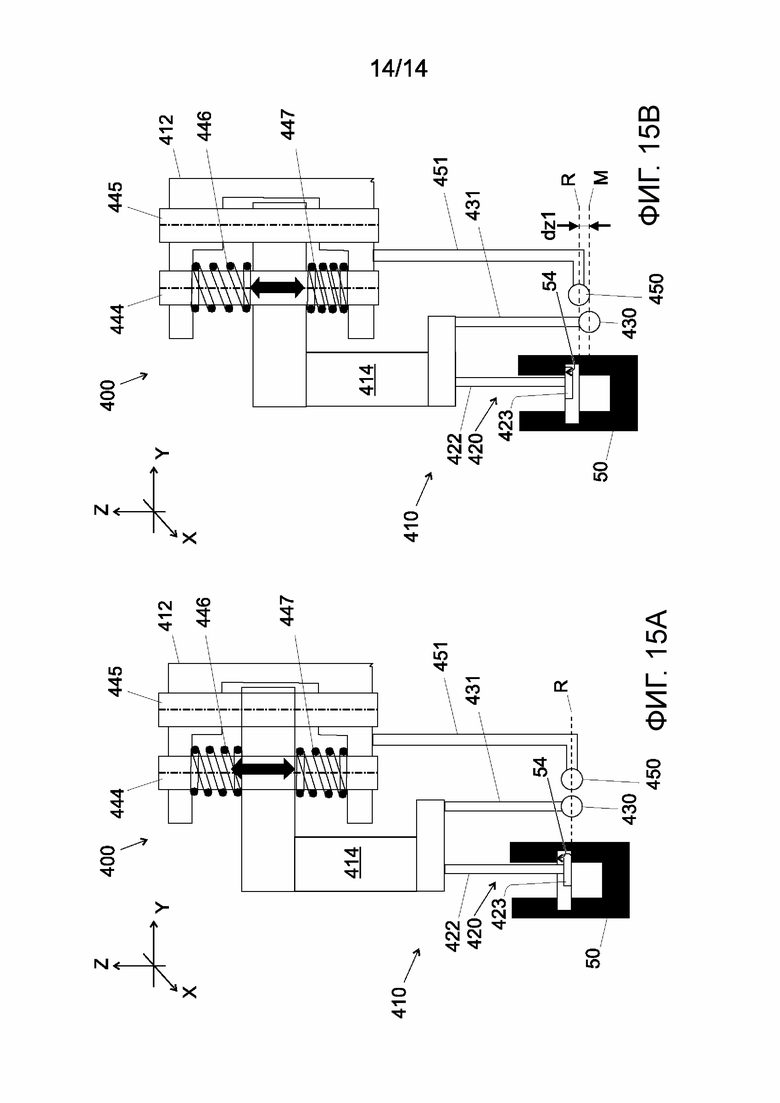

На фиг. 15А и 15В проиллюстрированы этапы измерения с использованием измерительной системы согласно четвертому варианту осуществления настоящего изобретения.

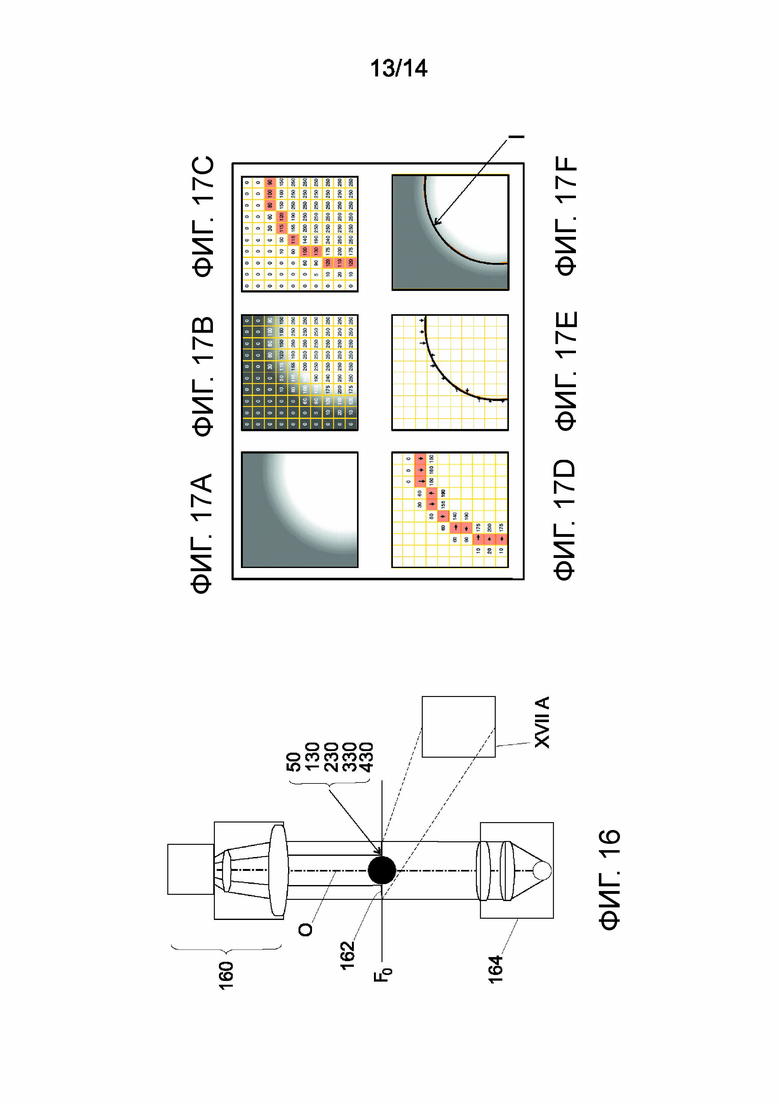

На фиг. 16 и 17А-17F, соответственно, показано устройство формирования изображений, которое может быть использовано в измерительной системе согласно настоящему изобретению, а также возможные этапы обработки или анализа изображения, захваченного посредством устройства формирования изображений во время применения способа измерения согласно настоящему изобретению.

Осуществление изобретения

На фиг. 1 измерительная система 100, содержащая датчик 110, согласно настоящему изобретению представлена в своем исходном положении, без контакта с измеряемой деталью. Датчик 110 содержит основание 112, в рассматриваемом случае, в форме прямоугольной параллелепипедальной призмы, которое является жестким и по существу недеформируемым. Наибольший размер данного основания 112 задает ось Υ или ось измерения. Как видно на чертеже, это основание 112, вдоль этой оси Υ, имеет первый конец 112а (справа на фиг. 1-7) и второй конец 112b (слева на фиг. 1-7).

Вертикально на одной линии с основанием 112 датчик 110 содержит опорную часть 114, имеющую форму и размеры, близкие к форме и размерам основания 112. Опорная часть 114 также является жесткой и по существу недеформируемой. Как показано на чертеж, указанная опорная часть 114, вдоль указанной оси Υ, имеет первый конец 114а (справа на фиг. 1-7) и второй конец 114b (слева на фиг. 1-7).

Деформируемая и упругая направляющая система 140 соединяет основание 112 и опорную часть 114 датчика 110 вдоль оси Ζ или главной оси датчика 110, причем эта ось Ζ проходит вертикально на чертежах и при проведении измерений. Основание 112 и опорная часть 114 выровнены друг относительно друга вдоль оси Ζ в исходном положении датчика 110.

В одну линию с главной осью Ζ датчика 110 из опорной части 114, с той ее стороны, которая обращена в противоположную сторону от основания 112, выступает стержень 112 щупа и стержень 131 первого эталонного элемента, которые также являются частями датчика 110. Этот стержень 122 щупа и стержень 131 первого эталонного элемента установлены одним своим свободным концом на опорной части 114. В исходном положении стержень 122 щупа и стержень 131 первого эталонного элемента проходят параллельно друг другу и главной оси Z. Стержень 122 щупа и стержень 131 первого эталонного элемента находятся на расстоянии (или равноудалены) друг от друга вдоль оси Υ измерения, причем это расстояние составляет Υ0 (см. фиг. 6). Таким образом, стержень 122 щупа и стержень 131 первого эталонного элемента задают плоскость (Υ, Ζ).

В исходном положении датчика 110 направление, ортогональное к стержню 122 щупа и стержню 131 первого эталонного элемента и проходящее через эти два стержня 122 и 131, представляет собой ось Υ измерения. Поперечная ось X задана так, что она проходит ортогонально к плоскости (Ζ, Υ) и ортогонально к стержню 122 щупа и стержню 131 первого эталонного элемента. Оси Χ, Υ и Ζ задают ортогональную, предпочтительно ортонормальную систему осей. Эти стержни 122 и 131 представляют собой, например, металлические, в частности, стальные, стержни.

Свободный конец (нижний конец на фиг. 1 и 2-8) стержня 122 щупа завершается головкой 123 щупа, образующей головку 120 зонда для датчика 110 измерительной системы 100. Эта головка 123 щупа, например, изготовлена из металла и, в частности, из того же металла или металлического сплава, что и стержень 122 щупа. Головка 123 щупа выполнена (см. фиг. 6), например, в форме сферы, причем ось стержня 21 щупа проходит через центр сферы. В альтернативном варианте осуществления, который показан на фиг. 1, 3-5 и 7, головка 123 щупа выполнена в форме сферической части, в данном примере, полусферы, установленной на стороне свободного конца стержня 122 щупа, который обращен к стержню 131 первого эталонного элемента: другими словами, ось полусферы (головки 123 щупа) ориентирована вдоль оси Υ. В любом случае головка 123 щупа содержит часть, которая выступает из стержня 122 щупа в направлении Υ и к стержню 131 первого эталонного элемента. То есть, имеется часть головки 123 щупа, которая проходит за стержень 122 щупа вдоль оси Υ, причем эта выступающая часть головки 123 щупа обращена к эталонному стержню 24 (эталонной головке 25). Таким образом, как будет показано далее, головка 123 щупа может войти в контакт с поверхностью детали так, что стержень 122 щупа при этом не будет соприкасаться с указанной поверхностью детали.

Свободный конец (нижний конец на фиг. 1 и 3-8) стержня 131 первого эталонного элемента завершается первым эталонным элементом 130. Этот первый эталонный элемент 130, например, изготовлен из металла, и, в частности, из того же металла или металлического сплава, что и стержень 131 первого эталонного элемента. Первый эталонный элемент 130 выполнен, например, (см. фиг. 1-7) в форме сферы, так что ось стержня 131 первого эталонного элемента проходит через центр сферы.

Таким образом, в варианте осуществления, представленном на фиг. 1-8, головка 123 щупа установлена на свободном конце стержня 122 щупа, а первый эталонный элемент 130 установлен на свободном конце стержня 131 первого эталонного элемента. Также, в варианте осуществления, проиллюстрированном на фиг. 1-8, стержень 122 щупа и стержень 131 первого эталонного элемента имеют одинаковую длину, или, точнее, проходят за опорную часть 114 на одинаковое расстояние вдоль оси Z. Таким образом, головка 123 щупа и первый эталонный элемент 130 находятся на одинаковом расстоянии Z0 (см. фиг. 6) от опорной части 114. Другими словами, головка 123 щупа и первый эталонный элемент 130 находятся снизу и на одинаковом расстоянии от опорной части 114.

Для сообщения движения вдоль оси Υ от головки 123 щупа к первому эталонному элементу 130, направляющая система 140, соединяющая опорную часть 114 с основанием 112, выполнена деформируемой и упругой по меньшей мере вдоль оси Υ. Возможны различные варианты осуществления, в том числе содержащие один или несколько упругих элементов, установленных между опорной частью 114 и основанием 112. В случае вариантов осуществления, показанных на фиг. 1-8, в качестве направляющей системы 140 используются две пластинчатые пружины 141, 142. Эти две пластинчатые пружины 141 и 142 идентичны друг другу и в исходном положении датчика 110 параллельны друг другу, главной оси Ζ и поперечной оси X. Другими словами, плоскость пластинчатых пружин 141, 142 в исходном положении параллельна плоскости Χ, Ζ, и плоскость пластинчатых пружин 141, 142 в исходном положении ортогональна оси Υ. Как можно видеть на фиг. 1, первая пластинчатая пружина 141 установлена между первым концом 112а основания и первым концом 114а опорной части 114. Вторая пластинчатая пружина 142 установлена между вторым концом 112b основания 112 и вторым концом 114b опорной части 114. Альтернативно, можно использовать четыре пластинчатые пружины, параллельные друг другу и осям Ζ и X, с установкой по две: одна пара пластинчатых пружин установлена между первым концом 112а основания и первым концом 114а опорной части, а другая пара пластинчатых пружин установлена между вторым концом 112b основания 112 и вторым концом 114b опорной части 114.

При такой компоновке, в исходном положении датчика 110 (исходном положении измерительной системы 100), основание 112, опорная часть 114 и две пластинчатые пружины 141 и 142 образуют раму. Эта рама формирует прямоугольник в плоскости (Υ, Ζ) в исходном положении датчика 110 так, что длина прямоугольника параллельна оси Ζ, а ширина прямоугольника параллельна оси Υ. При такой компоновке, в положении измерения датчика 110 этот прямоугольник может деформироваться, как видно на фиг. 5. В такой ситуации, основание 112 и опорная часть 114 остаются параллельными друг другу и оси Υ со смещением dY1 вдоль оси Υ опорной части 114, а стержни (головки) первого эталонного элемента 131 (130) и второго эталонного элемента 151 (150) и пластинчатые пружины 141 и 142 деформируются. В этом положении измерения, деформированный профиль пластинчатых пружин 141 и 142 содержит в плоскости (Χ, Ζ) две по существу прямолинейные концевые части и центральную часть, образующую кривую с точкой перегиба.

Таким образом, подвижная часть датчика 110 образует зонд 120, содержащий опорную часть 114 и прикрепленные к ней элементы: стержень 122 щупа, головку 123 щупа, первый эталонный элемент (стержень 130 и головку 131) и направляющую систему 140 (пластинчатые пружины 141 и 142). При прохождении из положения измерения в исходное положение, то есть, когда головка 123 щупа больше не соприкасается с поверхностью детали, пластинчатые пружины 141 и 142 восстанавливают свою исходную прямолинейную форму, а опорная часть 114 возвращается в вертикаль основания 112.

Согласно варианту осуществления, проиллюстрированному на фиг. 1-5 и 8, направляющая система 140 дополнительно содержит балку 143, первый конец 143а которой (верхний конец на чертежах) прочно закреплен в основании 112, а второй конец 143b (нижний конец на чертежах) - установлен на опорной части 114 посредством скользящего соединения по меньшей мере в направлении Y. В данном варианте осуществления, соединение между вторым концом 143b балки 140 с и опорной частью 114 также представляет собой скользящее соединение в направлении Z, что позволяет поглощать деформацию в направлении Ζ пластинчатых пружин 141, 142 и, в более общем случае, направляющей системы 140.

На практике, в компоновке, проиллюстрированной на фиг. 1-5 и 8, опорная часть 114 содержит канавку 114 с, обращенную к основанию 112 и открывающуюся на верхней поверхности опорной части 114. Как видно на фиг. 2, канавка 114 с имеет ширину I0 вдоль оси X, достаточную для вмещения без люфта свободного конца или второго конца 143а балки 143. Как видно на фиг. 2, канавка 114c имеет длину L0 вдоль оси Υ для вмещения и обеспечения движения свободного конца или второго конца 143b балки 143 к первому концу 114а или второму концу 114b опорной части 114 на предварительно заданное максимальное расстояние, соответствующее допускаемому максимальному смещению dY1 (DY1max). Таким образом, если балка 143 имеет цилиндрическую форму с круглым поперечным сечением диаметром D, канавка 114c имеет ширину I0, равную или по существу превышающую D (I0 составляет от D до 1,05D включительно), и длину L0, равную D+2 (dY1max). Следовательно, эта канавка 114c имеет вытянутую общую форму вдоль оси Y. Например, эта канавка 114c может быть прямоугольной, овальной или продолговатой (в форме обметанной петли). Эта канавка 114c открывается или не открывается (глухая канавка) на нижней поверхности опорной части 114. Например, максимальное смещение dY1 (dY1max) составляет несколько миллиметров, например, 2, 5, 7 или 10 миллиметров, вправо и влево на фиг. 2-5.

Со ссылкой на фиг. 3-5, показан датчик 110 в случае измерения внешнего профиля детали 50, то есть, поверхности 51 детали, образующей внешнюю поверхность 51. Предпочтительно, эта деталь 50 представляет собой тело вращения вокруг оси Z, для измеряемой поверхности, то есть, для внешней поверхности 51 (и опционально также для внутренней поверхности 54).

В более общем случае, способ раскрытого выше типа для измерения внешнего профиля детали включает в себя следующие этапы:

a) обеспечивают датчик 110, раскрытый в настоящем описании,

b) обеспечивают деталь 50, внешний профиль которой следует определить, а именно, профиль измеряемой поверхности 51 (внешней поверхности),

c) обеспечивают устройство 160 формирования изображений (внешнего датчика, как на фиг. 7), выполненного с возможностью определения положения первого эталонного элемента 130 (в данном случае, как можно видеть на фиг. 3, датчик 110 находится в исходном положении, а опорная часть 114 и основание 112 находятся в исходном положении с выравниванием друг над другом вдоль оси Z),

d) размещают головку 123 щупа напротив внешней поверхности 51, при этом первый эталонный элемент 130 остается на расстоянии (то есть, снаружи) от указанной детали 50 (движение вдоль стрелки F1 на фиг. 3, за счет движения между датчиком 110 и внешней поверхностью 51 детали 50 друг к другу вдоль оси Y, для остановки в промежуточном положении на фиг. 4, где направляющая система 140 не деформирована),

e) перемещают датчик 110 так, что головка 123 щупа остается в контакте с внешней поверхностью 51 детали, причем основание 112 движется относительно опорной части 114 и относительно детали 50 вдоль оси Υ (относительное движение между зондом 120 и основанием 112), (движение в направлении стрелки F на фиг. 4, причем основание 112 датчика 110 движется относительно детали 50 вдоль оси Υ на расстояние dY1 для остановки в положении измерения датчика 110), и

f) идентифицируют положение первого эталонного элемента 130 посредством устройства 160 формирования изображений, что позволяет определить положение головки 123 щупа на поверхности 51 детали 50, и

g) перемещают датчик 110 так, что головка 123 щупа зонда 120 переходит в другое местоположение на внешней поверхности 51 детали 50, при этом контакт между головкой 123 щупа и внешней поверхностью 51 детали 50 сохраняется (на фиг. 5 вертикальное движение в направлении стрелки F2 вдоль оси Z, хотя это может быть движение в направлении X и/или направлении Υ в зависимости от геометрии детали 50), после чего повторяют этапы f) и g) до тех пор, пока не завершится процесс определения внешнего профиля (или части внешнего профиля) детали 50.

Процедура аналогична в случае с полой деталью 50 (расточенным отверстием, выемкой, отверстием, проемом, полостью 52), при этом размещают головку 123 щупа зонда 120 внутри детали 50 (в полости 52), напротив внутренней поверхности 54 детали 50, в то время как первый эталонный элемент 130 остается снаружи детали 50, как пояснено со ссылкой на фиг. 6 и 7. На фиг. 6, деталь 50 имеет сквозное отверстие 52 в виде полости, а на фиг. 7 деталь имеет глухое отверстие 52 в виде полости. Предпочтительно, эта деталь 50 представляет собой тело вращения вокруг оси Z, для измеряемой поверхности, то есть, для внутренней поверхности 54 (и опционально также для внешней поверхности 51).

В данном случае, способ данного типа для измерения внутреннего профиля детали 50 включает в себя следующие этапы (см. фиг. 6 и 7):

a) обеспечивают датчик 110,

b) обеспечивают полую деталь 50, внутренний профиль которой (внутреннюю поверхность 54 полости 52) следует определить,

c) обеспечивают устройство 160 формирования изображений (внешнего датчика, как на фиг. 7), выполненного с возможностью определения положения первого эталонного элемента 130,

d) размещают головку 123 щупа внутри указанной полой детали 50, при этом головка 123 щупа находится напротив внутренней поверхности 54, а первый эталонный элемент 130 остается снаружи указанной полой детали 50 (в данном случае, как видно на фиг.6, датчик 110 находится в исходном положении, а зонд 120, в частности, опорная часть 114 и основание 112 находятся в исходном положении, так что опорная часть 114 и основание 112 выровнены друг над другом на оси Z),

e) перемещают датчик 110 так, что головка 123 щупа входит в контакт (или остается в контакте) с внутренней поверхностью 54 детали 50, и

f) посредством указанного устройства 160 формирования изображений идентифицируют новое положение первого эталонного элемента 130, что позволяет определить новое положение головки 123 щупа в детали 50, и

g) перемещают датчик 110 в другое положение на внутренней поверхности 54 детали 50, с сохранением при этом контакта между головкой 123 щупа и внутренней поверхностью 54 детали 50, после чего этапы f) и д) повторяют до тех пор, пока не завершится процесс определения внутреннего профиля детали 50. Устройство формирования изображений (внешний датчик) 160 используется для обнаружения местонахождения и определения положения первого эталонного элемента 130 и изменения его положения каждый раз при движении датчика 110 относительно поверхности 51 или 54 измеряемой детали 50 и, тем самым, каждый раз при перемещении головки 123 щупа над измеряемой поверхностью 51 или 54. По факту, в случае фиг. 7, если новое положение первого эталонного элемента 130 строго соответствует движению вдоль Ζ в соответствии с движением датчика 110, то новое положение головки 123 щупа и, следовательно, новая измеренная точка внутреннего профиля детали 50, остается в том же самом положении на оси Υ, как и прежде (dY=0). В другом случае, не показанном на чертежах, в котором измеряемая поверхность 54 не параллельна вертикальному направлению Ζ, но соответствует, например, усеченному конусу оси Ζ, после движения по вертикальной оси Ζ датчика 110 новое положение первого эталонного элемента 130 соответствует не только движению вдоль оси Ζ в соответствии с движением датчика 110, но также движению вдоль оси Υ, причем новое положение головки 123 щупа и, следовательно, новая измеренная точка внутреннего профиля детали 50, переходит в новое положение на оси Υ относительно предыдущего положения датчика (dY не равняется 0). С этой целью, устройство 160 формирования изображений содержит оптический датчик. В данном случае, устройство 160 формирования изображений может использоваться так, что его оптическая ось О располагается ортогонально к плоскости (Υ, Ζ) (см. фиг. 7), для обеспечения возможности обнаружения движений первого эталонного элемента 130 (и, следовательно, косвенно, головки 123 щупа) вдоль оси Υ.

Одно такое устройство 160 формирования изображений образовано, например, в виде оптической системы, в частности, централизованной оптической системы, содержащей набор оптических компонентов и систему получения изображений. Система получения изображений такого типа позволяет захватывать фотографии и/или видеоизображения и, например, представляет собой видеокамеру или фотокамеру, в частности, цифровую фотокамеру.

Устройство 160 формирования изображений имеет присущие ей свойства, позволяющие использовать поле обзора 162, которое охватывает первый эталонный элемент 130, расположенный снаружи детали 50. На фиг. 6 можно видеть проекцию на плоскость (Υ, Z) поля обзора 162 или объемный угол, посредством которого устройство 160 формирования изображений реагирует на электромагнитное излучение (свет). В ситуации, показанной на фиг. 6, поле обзора 162 устройства 160 формирования изображений содержит первый эталонный элемент 130 и также охватывает или покрывает деталь 50 или по меньшей мере часть детали 50, в том числе, измеряемую поверхность 54 (внутреннюю поверхность 54), в частности, часть внешней поверхности, которая находится в плоскости (Υ, Z) поля обзора 162 и соответствует измеряемой поверхности (если она является внешней поверхностью 51), или противоположна измеряемой поверхности 54 (если она является внутренней поверхностью 54).

Согласно одной из модификаций первого варианта осуществления, представленной на фиг. 8, датчик 110' дополнительно содержит второй эталонный элемент 150, установленный и прикрепленный к основанию 112 и расположенный рядом с первым эталонным элементом 130 и в любом случае снаружи детали 50 (спереди и над первым эталонным элементом 130 в компоновке с фиг. 8). Точнее говоря, стержень второго эталонного элемента 151 зафиксирован на стороне основания 112, образующей первый конец 112а основания и расположенной вертикально в одну линию с первым концом опорной части 114 и первым эталонным элементом 130. Кроме того, форма и длина стержня 151 второго эталонного элемента, который жестко соединяет основание 112 со вторым эталонным элементом 150, выбраны так, чтобы исключить любой контакт и любое столкновение между первым эталонным элементом 130 и вторым эталонным элементом 150. В данном варианте осуществления, второй эталонный элемент 150 представляет собой сферу аналогичного размера, что и сфера, образующая первый эталонный элемент. Таким образом, в данном описании, датчик, обозначенный как 110', соответствует случаю, в котором наличие второго эталонного элемента 150, взаимодействующего с первым эталонным элементом 130, обеспечивает возможность выполнения измерений. Фактически, следует понимать, что второй эталонный элемент 150, прикрепленный к основанию 112 (и выполненный с ним за одно целое), зафиксирован относительно данного основания 112 так, что зонд 120 и, в частности, первый эталонный элемент 130 является подвижным относительно основания 112.

Благодаря данному второму эталонному элементу 150, удается обнаружить смещение вдоль оси Υ головки 123 щупа, причем указанное смещение (не показано) возникает в результате изгиба стержня 122 щупа, когда головка 123 щупа упирается в измеряемую поверхность 51 или 54. В данном случае, в раскрытых выше способах измерения, также обеспечивается наличие второго эталонного элемента 150, установленного и прикрепленного к основанию 112 и расположенного рядом с первым эталонным элементом 130, причем во время этапа измерения f) дополнительно обнаруживают относительное движение (в частности, вдоль оси Y) между первым эталонным элементом 130 и вторым эталонным элементом 150, причем это относительное движение учитывается при определении положения головки 123 щупа. Таким образом, очевидно, что поле обзора 162 устройства 160 формирования изображений также содержит второй эталонный элемент 150.

Второй эталонный элемент 150 данного типа также пригоден для измерения внешнего профиля, поскольку происходит то же самое явление изгиба относительно оси Υ стержня 122 щупа, и вновь без какого-либо изгиба стержня 131 первого эталонного элемента, так как первый эталонный элемент 130 не соприкасается с какой-либо поверхностью и, тем самым, не подвергается воздействию воспринимаемой нагрузки, которая могла бы привести к созданию возвратного усилия на часть поверхности и, следовательно, к деформации в результате изгиба стержня 131 первого эталонного элемента.

В случае данной модификации первого варианта осуществления, способ измерения внутреннего профиля детали 50 включает в себя следующие этапы (см. фиг. 9, 10А и 10В):

а) обеспечивают датчик 110', раскрытый выше,

b) обеспечивают полую деталь 50, внутренний профиль которой (внутреннюю поверхность 54 полости 52) следует определить,

c) обеспечивают устройство 160 формирования изображений (внешнего датчика, как на фиг. 9), выполненного с возможностью определения относительного положения между первым эталонным элементом 130 и вторым эталонным элементом 150,

d) размещают головку 123 щупа внутри указанной полой детали 50, при этом головка 123 щупа находится напротив внутренней поверхности 54, а первый эталонный элемент 130 и второй эталонный элемент 150 остаются снаружи указанной полой детали 50 (в данном случае, как видно на фиг. 10А, датчик 110' находится в исходном положении, при этом опорная часть 114 и основание 112 находятся в исходном положении и выровнены друг над другом по оси Z, причем первый эталонный элемент 130 и второй эталонный элемент 150 выровнены друг над другом по оси Ζ на базовой линии R),

e) перемещают датчик 110' относительно детали 50 вдоль оси Υ (стрелка F1, фиг. 10В) так, что головка 123 щупа входит в контакт с (или остается в контакте с) внутренней поверхностью 54 детали 50: это создает воспринимаемую нагрузку (стрелка А) первого эталонного элемента 130, действующую на внутреннюю поверхность 54, и деформацию пластинчатых пружин 141 и 142 с равным и противоположным движением (стрелка F3) опорной части 114 относительно основания 112, что приводит к смещению dY1 в направлении Υ первого эталонного элемента 130 относительно второго эталонного элемента 150 (см. фиг. 10В со смещением в направлении Υ, в направлении стрелки F3 всего зонда 120), и

f) посредством указанного устройства 160 формирования изображений идентифицируют положение первого эталонного элемента 130 относительно второго эталонного элемента 150, что позволяет определить положение головки 123 щупа в детали 50, и

д) перемещают датчик 110' в направлении Ζ (вертикальном направлении) в другое положение на внутренней поверхности 54 детали 50, в то время как контакт между головкой 123 щупа и внутренней поверхностью 54 детали 50 сохраняется, после чего этапы f) и д) повторяют до тех пор, пока не завершится процесс определения внутреннего профиля детали 50. Таким образом, как видно на фиг. 9, по точкам, когда первый эталонный элемент 130 занимает последовательные положения, формируется линия Μ измерения, отражающая внутренний контур внутренней поверхности 54. Очевидно, что в качестве эталона используется вертикальная базовая линия R, проходящая через второй эталонный элемент 150 (например, через его центр или некоторую другую точку), причем линия Μ измерения представляет собой перенос на наружную сторону детали 50 линии С (фиг. 9) измеряемого внутреннего контура (внутреннего профиля).

В этом первом варианте осуществления, датчик 110 или 110', вместе с основанием 112, формирующим фиксированную базу в датчике, образуют параллельную деформационную структуру, содержащую один над другим, параллельно основание 112 и опорную часть 114, причем они оба являются недеформируемыми, и две пластинчатые пружины 141 и 142, которые деформируются в горизонтальном направлении Υ. Это обеспечивает возможность задания оси измерения, в данном случае оси Υ, и приложения воспринимаемой нагрузки головки 123 щупа к детали 50. Эта воспринимаемая нагрузка зависит от характеристик пластинчатых пружин 141 и 142 (длины, ширины, толщины) и их деформации.

В этом первом варианте осуществления, но также в общих чертах, и как показано на фиг. 11, настоящее изобретение обеспечивает возможность очень точного повторения внутреннего (или внешнего) контура детали 50 вдоль внутренней поверхности 54 (внешней поверхности 51) посредством головки 123 щупа зонда 120, которая остается в контакте с деталью 50. В раскрытых вариантах осуществления, реконструкция и повторение контура обеспечиваются в вертикальном направлении Ζ (ориентации линии Μ измерения и воссоздаваемой линии С контура), но можно предусмотреть выполнение такого воссоздания и такого повторения контура в каком-нибудь другом направлении, в частности, в горизонтальном направлении, например, в направлении X, или в каком-либо другом направлении в плоскости (Χ, Υ), или, например, в первом из упомянутых выше направлений для некоторой части контура, а затем во втором из упомянутых выше направлений для изменения части контура с возвращением в первое из упомянутых выше направлений для обзора этой новой части контура. Несмотря на тот факт, что эта головка 123 щупа не видна снаружи детали 50, благодаря ее положению внутри полости 52, в настоящем изобретении обеспечивается возможность визуализации ее движения по измеряемой поверхности 54, посредством первого эталонного элемента 130. Направляющая система 140 обеспечивает возможность движения головки 123 щупа относительно основания 112 в одном или нескольких направлениях.

Благодаря устройству 160 формирования изображений, которое имеет поле 162 обзора, включающее в себя первый эталонный элемент 130 и внешний контур детали и/или второй эталонный элемент 150, настоящее изобретение обеспечивает возможность захвата последовательных изображений во время движения первого эталонного элемента 130 и измерения его положения относительно внешнего контура детали 50 (и по возможности относительно второго эталонного элемента 150). Эти изображения обеспечивают возможность формирования по точкам линии Μ измерения, которая воссоздает линию С измеряемого внутреннего контура. Это возможно благодаря тому, что измерительная система передает первому эталонному элементу 130, находящемуся снаружи детали, движение головки 123 щупа, когда она повторяет внутренний (или внешний) контур детали 50 и, таким образом, внутренний (или внешний) профиль детали 50. Линия Μ измерения на фиг. 9 соответствует внутреннему профилю детали 50 в вертикальном направлении Ζ в месте (точке) на детали (полости 52) в горизонтальной плоскости, параллельной плоскости (X, Υ). Для воссоздания всего внутреннего (внешнего) профиля детали 50, например, всей поверхности внутренней (внешней) поверхности 54 (51), этапы измерения следует повторять для воссоздания другой линии М' измерения, проходящей через другое место (точку) детали (полости 52) в горизонтальной плоскости, параллельной плоскости (Χ, Υ) и т.д. для необходимого количества точек. Воссоздание линии Μ измерения сводится к воспроизведению снаружи детали 50 контура «кусочка» детали 50 в плоскости, параллельной вертикальной оси Ζ и ортогональной в плоскости (Χ, Υ). За счет воссоздания других «кусочков», причем каждый «кусочек» контура детали 20 находится в другой плоскости, параллельной вертикальной оси Ζ и ортогональной в плоскости (Χ, Υ), смещенной на угол тета плоскости ранее воссозданного «кусочка», путем добавления изображений удается получить наложение линий М, М' измерения, и т.п., в трехмерном пространстве. Это происходит особенно быстро в случае с деталью 50 в форме тела вращения (вращательная симметрия), которая может быть воссоздана с помощью нескольких «кусочков».

Предварительный этап предварительной калибровки осуществляется для точного определения относительного положения между первым эталонным элементом 130 и положением головки 123 щупа, что обеспечивает возможность последующей передачи линии Μ измерения для получения линии С внутреннего контура, подлежащего измерению и невидимого снаружи детали. С этой целью, согласно одному из возможных вариантов, устройство 160 формирования изображений используется для захвата изображений датчика 110 или 110' без детали 50 для задания относительного положения первого эталонного элемента 130 и головки 123 щупа в исходном положении датчика 110 или 110'.

Датчик 110 или 110' может удерживаться в основания 112 посредством удерживающего средства или опорного средства (представленного схематично на фиг. 12) и перемещаться посредством любой двигательной системы, например, шарнирного сочленения, управляемого посредством управляющих систем, и механизированных валов, для обеспечения возможности относительного движения между датчиком 110 или 110' и деталью 50:

- горизонтально вдоль оси Υ в направлении стрелки F1 на фиг. 12, и/или

- вертикально вдоль оси Ζ в направлении стрелки F2 на фиг. 12.

Далее рассмотрим фиг. 13А и 13В, иллюстрирующие измерительную систему 200 в соответствии со вторым вариантом осуществления настоящего изобретения. В данном случае, элементы измерительной системы 200, аналогичные элементам раскрытого выше первого варианта осуществления (измерительной системы 100), обозначены номерами позиций, увеличенными на 100 по сравнению с первым вариантов осуществления. Предусмотрен датчик 210, содержащий:

- опорную часть 214, проходящую вертикально к нижней части стержня 222 щупа, на свободном конце которого имеется головка 223 щупа, и параллельного стержня первого эталонного элемента 231, на свободном конце которого имеется первый эталонный элемент 230,

- основание 232, проходящее вертикально к нижней части стержня 251 второго эталонного элемента, на свободном конце которого имеется второй эталонный элемент. Вариант, не показанный на чертежах, может не содержать этот второй эталонный элемент 250, а только основание 232.

Опорная часть 214 и основание 212 располагаются друг перед другом (в горизонтальном направлении X), так что направляющая система 240 обеспечивает возможность вращательного движения между ними вокруг оси Р, параллельной горизонтальному направлению X. Это направление X является ортогональным к горизонтальному направлению Υ измерения и разделяет головку 223 щупа и первый эталонный элемент 230. С этой целью, направляющая система 240, соединяющая опорную часть 214 и основание 212, может быть спроектирована различными способами и, в частности, может содержать вал (не показан), параллельный оси Ρ и расположенный (вертикально на фиг. 13А и 13В, то есть, в направлении Ζ) в одну линию с головкой 223 щупа. Этот вал проходит через опорную часть 214 и основание 212 и жестко установлен относительно одного из следующих элементов: опорной части 214 или основания 212 и установлен подвижно относительно другого из указанных элементов: опорной части 214 или основания 212, что создает опору. Направляющая система 240 дополнительно опционально содержит спиральную пружину (не показана), причем ее ось параллельна оси Ρ (и по возможности коаксиальна оси Р), причем она окружает указанный вал своим внутренним концом, закрепленным на валу, а ее внешний конец закреплен на другом из указанным элементов: опорной части 214 или основании 212. Это вращательное движение направляющей системы 240 вокруг оси Ρ (см. стрелку F3 на фиг. 13А и 13В) облегчается за счет наличия груза 241, соединенного с наружной стороной опорной части 214 со смещением в направлении Υ между опорной частью 214 и грузом 241. Таким образом, этот груз 241 служит в качестве противовеса узлу, образованному головкой 223 щупа и первым эталонным элементом 230. Масса этого груза 241 может быть изменена и по аналогии, расстояние L1, которое отделяет его от вала (ось Р) и, следовательно, от головки 223 щупа, для создания регулируемого плеча рычага.

В данном случае зонд 220 (головка 223 щупа на свободном конце стержня 222 щупа) соединен с неподвижной частью измерительной системы посредством направляющей системы 240, обеспечивающей возможность только вращения относительно оси Р, ортогональной к направлению Υ измерения. Таким образом, речь здесь идет о поворотной направляющей системе 240. Естественно, возможны другие конструкции для данной направляющей системы, поворачивающейся между зондом 220 и неподвижной частью датчика 210 (например, основанием 212), и образующей направляющую систему 240, обеспечивающую возможность вращательного движения между ними вокруг оси Р, параллельной горизонтальному направлению X.

Таким образом, образована структура маятникового типа, которая функционирует так же, как и датчик 110' согласно модификации первого варианта осуществления, и обеспечивает возможность задания оси измерения в направлении Υ. Данная структура позволяет получить постоянную и крайне слабую воспринимаемую нагрузку А головки 223 щупа на внутреннюю поверхность 54 (или внешнюю поверхность 51) детали независимо от деформации спиральной пружины. В данном случае, направляющая система 240 допускает некоторую степень свободы зонда 220, а именно вращательное движение вокруг оси Р, параллельной оси X. Зонд 220 (в частности, опорная часть 214 и элементы, прикрепленные к ней) возвращается в свое исходное положение просто под действием силы тяжести, после того как головка 223 щупа больше не соприкасается с поверхностью детали 50. Применение этого датчика 210 совместно с устройством 160 формирования изображений позволяет создать систему измерения профиля детали с помощью способа измерения, идентичного тому, что был уже раскрыт со ссылкой на первый вариант осуществления.

Такая компоновка обеспечивает измерительную систему 200, в которой:

- деталь 50 является полой, а внутренний контур детали 50 образует поверхность 54 вращения вокруг оси вращения (эта ось вращения, например, параллельна главной оси датчика 110, например, вдоль оси Ζ),

- зонд 220 содержит головку 223 щупа, способную выявлять, за счет контакта, внутренний контур детали 50 и повторять внутренний контур детали 50 со степенью свободы в направлении измерения (направлении Υ), перпендикулярном к указанной оси вращения, причем направление измерения (направление Y) отделяет головку 223 щупа и первый эталонный элемент 230 друг от друга,

- направляющая система 240 содержит поворотное соединение между зондом 220 и основанием 212 вокруг оси (Р), перпендикулярной к указанной оси вращения и ортогональной к направлению измерения (направлению Y).

Следует понимать, что эта измерительная система 200 дополнительно содержит второй эталонный элемент 250, прикрепленный к основанию 212 (и выполненный за одно целое с ним) и расположенный снаружи детали, причем устройство 160 формирования изображений, способное получить изображение, дополнительно содержит второй эталонный элемент 250, причем изменение относительного положения между первым эталонным элементом 230 и вторым эталонным элементом 250 позволяет измерить профиль внутреннего контура детали 50.

Компоновка, например, представленная на фиг. 13А и 13В, позволяет реализовать раскрытый выше способ измерения, в котором дополнительно выполняются следующие этапы:

- изображения, полученные посредством устройства 160 формирования изображений, сравнивают для обнаружения относительного движения между первым эталонным элементом 130 и частью наружной стороны детали 50 в указанном направлении измерения, и

- на основании этого выводят относительное движение между зондом 120 и основанием 112, которое соответствует смещению в направлении измерения вдоль измеренного профиля детали 50.

В частности, когда деталь 50 является полой и внутренний контур детали 50 образует поверхность 54 вращения вокруг оси вращения (а именно, оси вращения, параллельной указанной главной оси Ζ датчика 110),

- зонд 220 содержит головку 223 щупа, способную выявлять, за счет контакта, внутренний контур детали 50 и повторять внутренний контур детали 50 со степенью свободы в направлении Υ измерения, перпендикулярном к указанной оси вращения (а именно, направлении Υ измерения, перпендикулярном к главной оси Ζ датчика), причем указанное направление Υ измерения отделяет головку 223 щупа и первый эталонный элемент 230 друг от друга,

- направляющая система 240 содержит поворотное соединение между зондом 220 и основанием 212 вокруг оси Р, перпендикулярной к указанной оси вращения и ортогональной к направлению Υ измерения.

В варианте осуществления, проиллюстрированном на фиг. 13А и 13В, датчик 210 дополнительно содержит второй эталонный элемент 250, прикрепленный к основанию 212 и расположенный снаружи детали 50, причем устройство 160 формирования изображений, способное получить изображение, дополнительно содержит второй эталонный элемент 250, причем изменение относительного положения между первым эталонным элементом 230 и вторым эталонным элементом 250 обеспечивает возможность измерения профиля внутреннего контура детали 50.

Далее обратимся к фиг. 14А и 14В, иллюстрирующим измерительную систему 300 в соответствии с третьим вариантом осуществления настоящего изобретения. В данном случае элементы измерительной системы 300, аналогичные элементам раскрытого выше первого варианта осуществления, имеют номера позиций, увеличенные на 200 по сравнению с первым вариантом осуществления. Предусмотрен датчик 310, содержащий:

- опорную часть 314, проходящую вертикально к нижней части стержня 322 щупа, на свободном конце которого имеется головка 323 щупа, и к параллельному стержню первого эталонного элемента 331, на свободном конце которого имеется первый эталонный элемент 330, причем эта опорная часть 314 имеет L-образную общую форму, причем ножка «L» ориентирована в вертикальном направлении Ζ, а основание «L» параллельно направлению Υ, и имеет головку 323 щупа и первый эталонный элемент 330,

- основание 312, проходящее вертикально к нижней части стержня 351 второго эталонного элемента, на свободном конце которого имеется второй эталонный элемент 350. Вариант, не показанный на чертежах, может не предусматривать наличие этого второго эталонного элемента 350, а содержать только основание 312.

Опорная часть 314 и основание 312 являются подвижными и совершают поступательное движение относительно друг друга в направлении горизонтальной оси Υ измерения. В данном случае, основание 312 имеет форму скобы, в частности, форму перевернутой буквы «U», так что основание «U» параллельно направлению Y, а две ветви «U» параллельны направлению Z. Одна из двух ветвей «U» основания 312 увеличена посредством стержня 351 второго эталонного элемента и посредством второго эталонного элемента 350. Две направляющие части, параллельные друг другу и направлению Y, соединяют две ветви «U» друг с другом для обеспечения поступательного движения опорной части 314. Точнее говоря, рейка 344 образует первую направляющую часть в форме стержня, который предпочтительно имеет круглое сечение и на котором установлена опорная часть 314 на уровне проема через часть стержня «L». Кроме того, вторую направляющую часть образует ползун 345 в форме стержня, параллельного рейке 344. Для взаимодействия при поступательном движении с ползуном 345, эта другая часть стержня «L» имеет, например, прорезь, которая частично окружает ползун 345, или сквозное отверстие, образующее проход для ползуна 345.

Для того, чтобы головка 323 щупа прилагала воспринимаемую нагрузку (стрелка А) к внутренней (или внешней) поверхности 54 (51) детали, которая, например, ориентирована в вертикальном направлении, и обеспечивала возврат в исходное положение (фиг. 14А) опорной части 314 относительно основания вдоль оси Y, используются две пружины 346 и 347 сжатия, которые образуют средства возврата для опорной части 314. Эти пружины 346 и 347 установлены на рейке на соответствующих противоположных сторонах опорной части 314. Эти пружины 346 и 347 имеют конец, контактирующий с и опирающийся на опорную часть 314 (одна пружина для каждой поверхности), и конец, контактирующий с и опирающийся на основание 312 (каждая пружина опирается на свою ветвь «U» основания 312). Как в примере, показанном на фиг. 14А и 14В, они представляют собой, например, две винтовые пружины 346 и 347. В примере, показанном на фиг. 14А и 14В, эти две винтовые пружины 346 и 347 имеют одинаковую длину и одинаковое сопротивление сжатию на единицу длины, что позволяет обеспечить исходное положение (см. фиг. 14А) опорной части 314 между двумя плечами (концами в направлении Υ измерения) основания 312. Однако, геометрические и/или физические характеристики каждой пружины 346 и 347 могут быть адаптированы в зависимости от конкретных требований. Очевидно, что с помощью такой компоновки воспринимаемая нагрузка А головки 323 щупа на деталь 50 зависит от деформации пружин 346 и 347: таким образом, в случае с фиг. 14В головка 323 щупа опирается на внутреннюю поверхность 54 детали 50, в области справа на чертеже, на часть вертикальной внутренней поверхности 54, которую видит устройство формирования изображений; в данном случае, датчик 310 смещен в ходе поступательного движения вправо относительно детали 50, что привело к перемещению опорной части 314 относительно основания 312 влево на расстояние dY1 (см. фиг. 14В) и сжатию (в большей степени) первой пружины 346, находящейся слева от опорной части 314. Это расстояние dY1 представляет собой расстояние между первым эталонным элементом 330, прикрепленным к опорной части 314, и вторым эталонным элементом 350, прикрепленным к основанию 312.

Далее обратимся к фиг. 15А и 15В, иллюстрирующим измерительную систему 400 в соответствии с четвертым вариантом осуществления настоящего изобретения. В данном случае элементы измерительной системы 400, аналогичные элементам измерительной системы 300 согласно раскрытому выше третьему варианту осуществления, имеют номера позиций, увеличенные на 100 по сравнению с третьим вариантом осуществления. Предусмотрен датчик 410, содержащий:

- опорную часть 411, проходящую вертикально к нижней части стержня 422 щупа, на свободном конце которого предусмотрена головка 423 щупа, и параллельно посредством стержня 431 первого эталонного элемента, на свободном конце которого предусмотрен первый эталонный элемент 430, причем опорная часть 414 имеет U-образную общую форму на одной из своих сторон так, что основание «U» ориентировано в вертикальном направлении Z, верхняя ветвь «U» ориентирована в направлении Y, а нижняя ветвь «U» (на которой находится головка 423 щупа и первый эталонный элемент 430) также ориентирована параллельно направлению Y;

- основание 412, проходящее вертикально к нижней части стержня 541 второго эталонного элемента, на свободном конце которого имеется второй эталонный элемент 450. Вариант, не показанный на чертежах, может не содержать этот второй эталонный элемент 450, а только основание 412.

Опорная часть 414 и основание 412 являются подвижными и совершают поступательное движение относительно друг друга к оси измерения, которая в этот раз представляет собой вертикальную ось Z. В данном случае, основание 412 также имеет форму скобы, в частности, форму буквы «U», лежащей на боку, так что основание «U» параллельно вертикальной оси Z, а две ветви «U» параллельны направлению оси Y; причем проем «U» опорной части 414 обращен к основанию 412; при этом проем «U» основания 412 обращен к опорной части 414. Одна из двух ветвей «U» основания 412 (нижняя ветвь) увеличена посредством стержня 451 второго эталонного элемента и посредством второго эталонного элемента 450 и частично расположена в полости, ограниченной опорной частью 414, по меньшей мере выдающейся в плоскость фиг. 15А и 15В, то есть, например, как видно в направлении X посредством устройства 160 формирования изображений (не показано). Две направляющие части, параллельные друг другу и направлению Z, соединяют две ветви «U» основания 412 друг с другом для обеспечения возможности поступательного движения опорной части 414. Точнее говоря, рейка 444 образует первую направляющую часть в форме стержня, который предпочтительно имеет круглое поперечное сечение и на котором опорная часть 414 установлена на уровне проема через часть другой из двух ветвей «U» основания 412 (верхней ветви). Кроме того, вторую направляющую часть образует ползунок 445 в форме стержня, параллельного рейке 444. Для взаимодействия при поступательном движении с ползуном 445 эта другая часть другой из двух ветвей «U» основания 412 (верхней ветви) имеет, например, прорезь, которая частично окружает ползун 445, или сквозное отверстие, образующее проход для ползуна 445.

Для того чтобы головка 423 щупа прилагала воспринимаемую нагрузку (стрелка А) к части внутренней (или внешней) поверхности 54 (51) детали, ориентированной, например, в горизонтальном направлении, и обеспечивала возможность возврата в исходное положение (фиг. 15А) опорной части 414 относительно основания 412 вдоль вертикальной оси Z, используются две пружины 446 и 447 сжатия, образующие средства возврата для опорной части 412. Эти пружины 446 и 447 установлены на рейке 444 на соответствующих противоположных сторонах верхней ветви опорной части 414. Эти пружины 446 и 447 имеют конец, контактирующий с и опирающийся на опорную часть 414, и конец, контактирующий и опирающийся на основание 412 (каждая пружина опирается на свою ветвь основания 412). Как в примере, проиллюстрированном на фиг. 15А и 15В, они, например, могут представлять собой две винтовые пружины 446 и 447. В примере, проиллюстрированном на фиг. 15А и 15В, эти две пружины 446 и 447 имеют одинаковую длину и одинаковое сопротивление сжатию на единицу длины, что позволяет обеспечить исходное положение (см. фиг. 15А) опорной части 414 между двумя плечами (концами в направлении измерения Z) основания 412. Однако, геометрические и/или физические характеристики каждой пружины 446 и 447 могут быть адаптированы в зависимости от конкретных требований. Очевидно, что в такой компоновке воспринимаемая нагрузка А головки 423 щупа на деталь 50 зависит от деформации пружин: таким образом, в случае с фиг. 15В головка 423 щупа опирается на внутреннюю поверхность 54 детали 50 в области справа на чертеже, которая содержит входной заплечик, на горизонтальной части поверхности, которую в данном примере видит устройство формирования изображений; в данном случае, имеется смещение в ходе поступательного движения вверх в направлении Ζ датчика 410 относительно детали 50, что привело к перемещению опорной части 414 относительно основания 412 вниз на расстояние dZ1 (см. фиг. 15В) и сжатию (в большей степени) второй пружины 447, находящейся под верхней ветвью опорной части 414. Это расстояние dZ1 представляет собой расстояние между первым эталонным элементом 430, прикрепленным к опорной части 414, и вторым эталонным элементом 450, прикрепленным к основанию 412.

Как показано схематично на фиг. 16, устройство 160 формирования изображений, используемое в измерительной системе согласно настоящему изобретению, например, в соответствии с одним из вариантов осуществления, проиллюстрированных на чертежах и раскрытых выше, содержит: - видеокамеру и набор линз, обеспечивающих возможность размещения фокальной плоскости этого устройства 160 формирования изображений на детали 50 и на первом эталонном элементе 130 (230, 330, 430), но также, в требуемых случаях, на втором эталонном элементе 150 (250, 350, 450). Для увеличения контраста изображения, захваченного посредством устройства 160 формирования изображений в его поле 162 обзора, в одном из вариантов осуществления, проиллюстрированном на фиг. 16, предусматривается источник 164 света для обеспечения подсветки сзади объекта (или объектов), наблюдаемого посредством устройства 160 формирования изображений. Таким образом, объект или объекты, присутствующие в поле 162 обзора (видеокамеры) устройства 160 формирования изображений размещают между устройством 160 формирования изображений и источником света 164. Эта подсветка сзади создает изображение, например, на фиг. 17А (для сферической части, то есть, например, головки щупа), с серой и/или темной/светлой градацией между деталью и наружной частью детали. Обработка данного изображения (фиг. 17В-17F) позволяет получить изображение после обработки I, которое обеспечивает очень точное указание границ положения контура этого объекта или этих объектов, видимых устройством 160 формирования изображений (фиг. 17F).

Выше раскрыта технология, в соответствии с которой определение положения первого эталонного элемента 130 (и в требуемых случаях положения второго эталонного элемента 150) выполняется оптически посредством устройства 160 формирования изображений. Настоящее изобретение может в равной степени быть применено для определения положения первого эталонного элемента 130 (и в требуемых случаях положения второго эталонного элемента 150) каким-либо иным образом и, в частности, посредством контакта между датчиком другого типа и первым эталонным элементом 130, и в требуемых случаях вторым эталонным элементом 150. Следует отметить, что если положение первого эталонного элемента 130 и в требуемых случаях положение второго эталонного элемента 150 определяют оптически, это позволяет исключить дополнительную деформацию стержня 131 (151) первого (второго) эталонного элемента 130 (150) и, тем самым, смещение первого (второго) эталонного элемента 130 (150), что может привести к изменению измерения.

Можно отметить общие моменты между некоторыми или всеми этими вариантами осуществления, в частности, между измерительной системой 100 согласно первому варианту осуществления (с датчиком 110 или согласно модификации с датчиком 110', соединенным со вторым эталонным элементом 150), 200 согласно второму варианту осуществления и 300 согласно третьему варианту осуществления, а именно то, что указанная направляющая система 140, 240, 340 представляет собой гибкую систему по меньшей мере в направлении Y. В случае с измерительной системой 400 согласно четвертому варианту осуществления указанная направляющая система 440 представляет собой гибкую систему по меньшей мере в направлении Z.

Также, в частности, между измерительной системой 100 согласно первому варианту осуществления, 200 согласно второму варианту осуществления, 300 согласно третьему варианту осуществления и 400 согласно четвертому варианту осуществления, любая или несколько из следующих компоновок А-J применима/применимы к датчику, который также является объектом настоящего изобретения, или к измерительной системе, которая является объектом настоящего изобретения и содержит датчик такого типа.

*Компоновка А: датчик образует механический щуп, выполненный с возможностью его использования для определения внутреннего профиля детали 50 и содержащий:

- основание,

- опорную часть, упруго соединенную с основанием посредством направляющей системы,

- головку щупа, установленную посредством стержня щупа на опорной части,

- эталонную головку, установленную посредством эталонного стержня на опорной части, на которой:

- эталонная головка и головка щупа находятся на противоположных сторонах указанной опорной части, напротив указанного основания,

- эталонный стержень и стержень щупа расположены в плоскости Υ, Ζ и в исходном положении параллельны друг другу и направлению Ζ.

*Компоновка В: указанная направляющая система такова, что, когда головка щупа приходит в контакт и остается в контакте с поверхностью детали, относительное движение между головкой щупа и основанием по меньшей мере частично передается эталонной головке посредством направляющей системы.

*Компоновка С: указанная направляющая система такова, что, когда головка щупа приходит в контакт и остается в контакте с поверхностью, которая не параллельна плоскости Υ, Z, любое относительное движение между головкой щупа и основанием в направлении Υ по меньшей мере частично передается эталонной головке посредством направляющей системы.

*Компоновка D: указанная направляющая система содержит по меньшей мере один элемент, образующий пружину. В частности, направляющая система содержит две параллельные пластинчатые пружины, соединяющие указанную опорную часть с указанным основанием, причем плоскость каждой пластинчатой пружины ортогональна к направлению Υ в исходном положении устройства.

*Компоновка Е: головка щупа установлена на свободном конце стержня щупа, а эталонная головка (первый эталонный элемент) установлена на свободном конце эталонного стержня.

"Компоновка F: стержень щупа и эталонный стержень имеют одинаковую длину.

"Компоновка G: устройство дополнительно содержит индикатор калибровки (второй эталонный элемент), установленный и прикрепленный к основанию и находящийся рядом с эталонной головкой. Этот индикатор калибровки (второй эталонный элемент) позволяет выявить смещение головки щупа в направлении Υ (или в направлении Ζ, или в направлении X).

"Компоновка Н: измерительная система содержит механический щуп упомянутого выше типа и внешнее устройство с внешним датчиком (например, устройством формирования изображений), выполненным с возможностью определения положения эталонной головки (первого эталонного элемента).

"Компоновка I: измерительная система упомянутого выше типа, в которой внешний датчик представляет собой оптическое устройство с оптическим датчиком, оптическая ось которого расположена ортогонально к плоскости (Υ, Ζ).

"Компоновка J: направление измерения ортогонально к указанной главной оси (Z) датчика (110), например, в горизонтальном направлении Y.

Первый вариант осуществления 100, второй вариант осуществления 200, третий вариант осуществления 300 и четвертый вариант осуществления 400 измерительной системы, раскрытой выше, содержат механический датчик и, таким образом, являются примерами контактной технологии определения профиля. Однако, измерительная система согласно настоящему изобретению в равной степени может принимать форму бесконтактной системы.

Измерительная система согласно настоящему изобретению раскрытого выше типа может быть установлена в измерительный стенд или станцию для проверки деталей во время механической обработки и может даже представлять собой встроенный модуль обрабатывающего инструмента.

НОМЕРА ПОЗИЦИЙ

X - Поперечная ось

Υ - Ось измерения

Ζ - Главная (вертикальная) ось

Υ0 - Расстояние, отделяющее стержень щупа от стержня первого эталонного элемента

Ζ0 - Расстояние, отделяющее головку щупа и первый эталонный элемент от опорной части

dY1 - Смещение между основанием и опорной частью в положении измерения

I0 - Ширина канавки 114 с

L0 - Длина канавки 114 с

F1 - Стрелка (движение датчика 110)

F2 - Стрелка (движение датчика 110)

F3 - Стрелка (движение опорной части относительно основания 112)

А - Стрелка (воспринимаемая нагрузка первого эталонного элемента 130 на деталь)

R - Базовая линия (вертикальная линия, проходящая через второй эталонный элемент 150)

Μ - Линия измерения внутреннего профиля внутренней поверхности 54

С - Линия, повторяющая измеряемый внутренний профиль

50 - Деталь

51 - Измеряемая поверхность (внешняя поверхность)

52 - Полость (отверстие, расточенное отверстие и т.д.)

54 - Измеряемая поверхность (внутренняя поверхность)

100 - Измерительная система (первый вариант осуществления)

110 - Датчик

110' - Датчик

112 - Основание

112а - Первый конец

112b - Второй конец

114 - Опорная часть

114а - Первый конец опорной части

114b - Второй конец опорной части

114c - Канавка

120 - Зонд

122 - Стержень щупа

123 - Головка щупа

130 - Первый эталонный элемент

131 - Стержень первого эталонного элемента

140 - Направляющая система

141 - Первая пластинчатая пружина

142 - Вторая пластинчатая пружина

143 - Балка

143а - Первый конец балки

143b - Второй конец балки

150 - Второй эталонный элемент

151 - Стержень второго эталонного элемента

160 - Устройство формирования изображений

162 - Поле обзора устройства формирования изображений

164 - Источник света

I - Изображение после обработки

200 - Измерительная система (второй вариант осуществления)

210 - Датчик

212 - Основание

214 - Опорная часть

220 - Зонд

222 - Стержень щупа

223 - Головка щупа

230 - Первый эталонный элемент

231 - Стержень первого эталонного элемента

240 - Направляющая система

241 - Груз

250 - Второй эталонный элемент

251 - Стержень второго эталонного элемента

Ρ - Ось вращения между 214 и 212

L1 - Длина плеча рычага

300 - Измерительная система (третий вариант осуществления)

310 - Датчик

312 - Основание (в форме скобы)

314 - Опорная часть (L-образная скользящая подвижная каретка)

320 - Зонд

322 - Стержень щупа

323 - Головка щупа

330 - Первый эталонный элемент

331 - Стержень первого эталонного элемента 340 Направляющая система

344 - Рейка

345 - Ползун

346 - Первая винтовая пружина

347 - Вторая винтовая пружина

350 - Второй эталонный элемент

351 - Стержень второго эталонного элемента