Изобретение относится к области станкостроения, касается настройки режущего инструмента и может быть использовано в качестве устройства, определяющего геометрическое положение детали или приспособления по отношению к системе координат станка, например фрезерного станка с числовым программным управлением (ЧПУ), как в процессе, так и в промежутках обработки.

Известно устройство для настройки резца, содержащее датчик положения со щупом, соединенным с системой ЧПУ с возможностью взаимодействия с резцом, закрепленным в резцедержателе, подпружиненный толкатель, одним концом связанный с датчиком положения со щупом, а на другом конце толкателя укреплена катушка индуктивности с сердечником (заявка на изобретение RU 2001112592 А, МПК В23В 25/06, опубл. 10.02.2003).

К недостаткам данного устройства относятся осуществление привязки только по одной оси координат, по двум остальным осям привязка должна осуществляться вручную, кроме того, привязка инструмента осуществляется к координатной системе станка, то есть требуется дополнительная привязка к координатной системе детали.

Известно также приспособление для калибровки режущего инструмента, содержащее датчик положения режущего инструмента в системе координат станка, который выполнен в виде не менее двух взаимно-перпендикулярных роликов, каждый из которых размещен на двух парах опор, жестко закрепленных на основании с базовыми плоскостями и обеспечивающих электрический контакт с роликами и схемой для регистрации наличия электрического контакта роликов с кромками режущего инструмента или наличия каждого из контактов роликов с опорами, причем ролики выполнены подпружиненными в направлении одной из координатных осей с возможностью отходить от одной или нескольких опор (RU 11737 U1, МПК В23В 25/00, опубл. 16.11.1999).

К недостаткам данного приспособления относится невозможность определения величины отклонения от положения начала координат и наличие люфта из-за зазора между роликами, что требует дальнейшей калибровки в ручном режиме.

Наиболее близким к заявляемому техническому решению по совокупности существенных признаков и достигаемому техническому результату является датчик касания с нулевым усилием, содержащий корпус с фланцем, измерительный щуп с измерительным наконечником на одном конце и грибком на другом, три опорных группы, служащие для базирования грибка на фланце корпуса, элементы которых расположены на грибке и фланце корпуса под углом 120°, а также узел создания измерительного усилия и электронный блок фиксации момента касания измерительного наконечника с контролируемой деталью (RU 108595 U1, МПК G01B 5/00 (2006.01), опубл. 20.09.2011).

Данное устройство не обеспечивает автоматической привязки системы координат детали или приспособления к системе координат станка.

Технической задачей, на решение которой направлено изобретение, является обеспечение автоматической привязки системы координат детали к системе координат станка.

Поставленная задача решается тем, что датчик для определения положения детали относительно системы координат станка, содержащий корпус, измерительный щуп, установленный в корпусе одним концом и имеющий наконечник на другом конце, узел для создания измерительного усилия, выполненный в виде пружины, установленной между корпусом и щупом, и опорные элементы, связанные со щупом, снабжен четырьмя трансформаторами, выполненными из магнитомягких ферромагнитных материалов, имеющими круглое поперечное сечение и две обмотки на каждом из них, упомянутые опорные элементы в количестве четырех расположены под углом 90° к оси щупа, причем каждый из них выполнен в виде закрепленного с помощью резьбы на упомянутом корпусе цилиндрического корпуса из диамагнитного материала, в котором установлены поршни с возможностью взаимодействия с упомянутым щупом и подпружиненные к ним упомянутые трансформаторы с образованием зазора между поршнем и торцом трансформатора, при этом первичные обмотки упомянутых трансформаторов подключены к источнику переменного напряжения, противоположно расположенные трансформаторы соединены по дифференциальной схеме с возможностью формирования ЭДС, соответствующей изменению зазора между поршнем и торцом трансформатора, в их вторичных обмотках, которые выполнены с возможностью подключения ко входу ЧПУ станка, а конец упомянутого щупа, размещенный в корпусе, выполнен в виде шаровой опоры, установленной в подпружиненном относительно корпуса подшипнике. Щуп может быть выполнен колокольного либо конусного типа, а над подшипником шаровой опоры установлен блокирующий датчик предельного опускания шпинделя станка.

Совокупность перечисленных выше отличительных признаков позволяет осуществить привязку системы координат детали к системе координат станка за один прием автоматически и с высокой точностью, что позволит обеспечить точность обработки поверхности деталей в реальном времени.

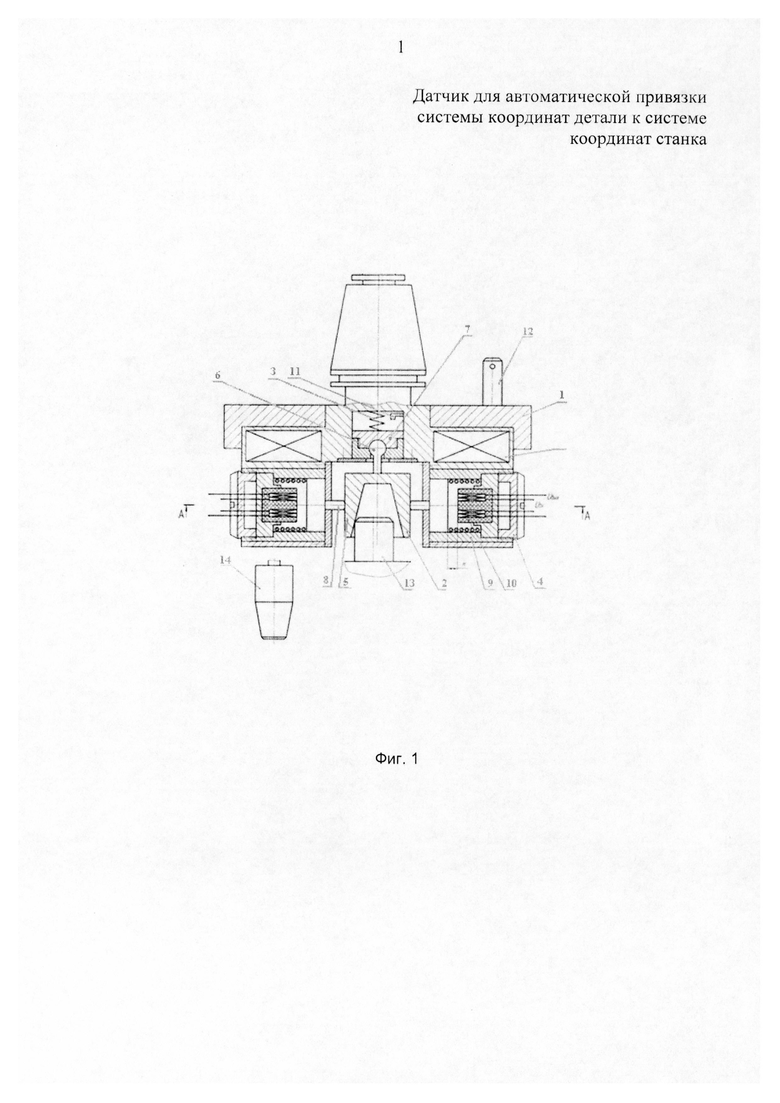

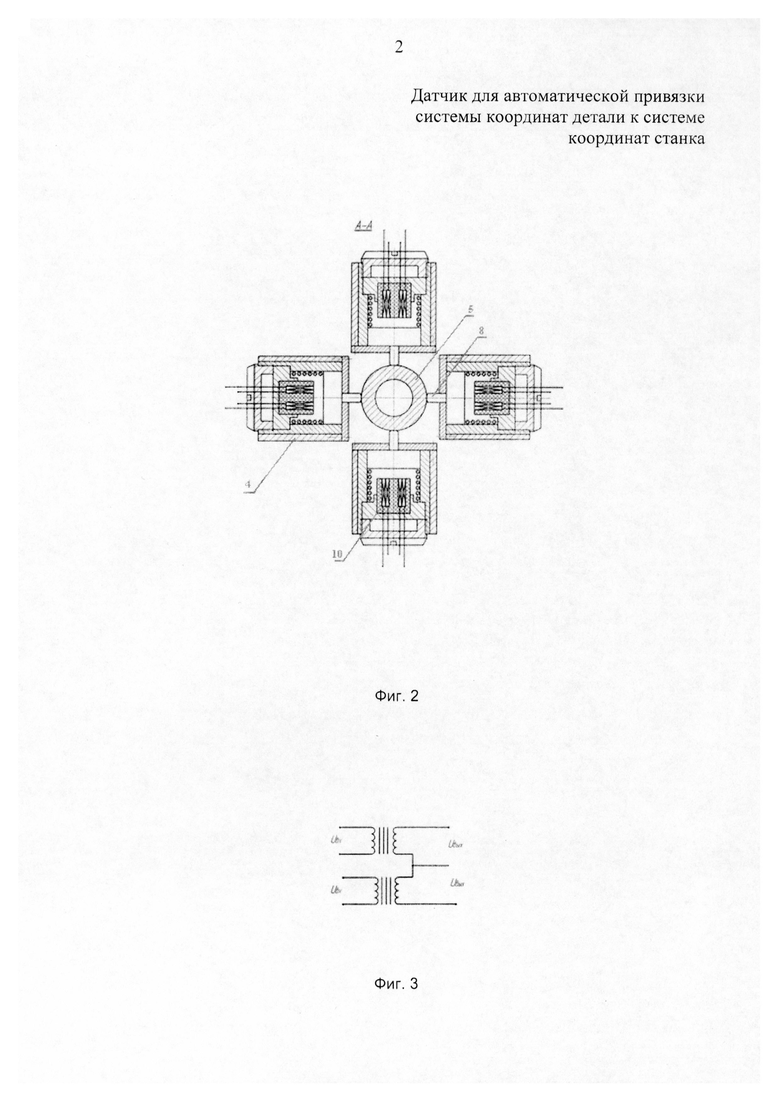

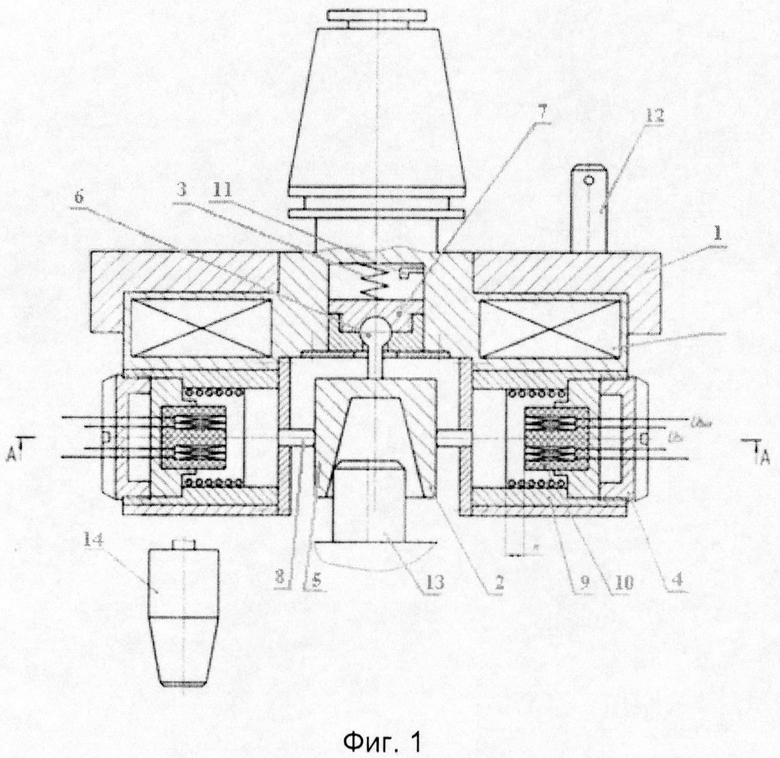

Техническое решение поясняется чертежами, на которых показан предлагаемый датчик, где:

фиг. 1 - датчик для определения положения детали относительно системы координат станка, вид спереди, в разрезе;

фиг. 2 - то же, сечение А-А на фиг. 1;

фиг. 3 - то же, схема включения трансформаторов.

Датчик для определения положения детали относительно системы координат станка крепится на его шпинделе и содержит корпус 1, измерительный щуп 2, узел создания измерительного усилия, выполненный в виде пружины 3, опорные элементы 4, связанные со щупом 2.

Щуп 2 одним концом установлен в корпусе 1, а на другом конце имеет наконечник 5. Конец щупа 2, размещенный в корпусе, выполнен в виде шаровой опоры 6, установленной в подшипник 7. Пружина 3 установлена между корпусом 1 и подшипником 7.

Каждый из четырех опорных элементов 4 соединен со щупом 2 с помощью поршня 8 под углом 90° к оси щупа, содержит закрепленный с помощью резьбы на корпусе 1 датчика цилиндрический корпус 9, выполненный из диамагнитного материала, в который вмонтирован подпружиненный выполненный из магнитомягких ферромагнитных материалов трансформатор 10. Трансформаторы 10 имеют круглое сечение и две обмотки, к одной из которых, являющейся первичной обмоткой, подают переменное напряжение порядка 400 Гц, а другая является выходной и в ней в зависимости от изменения зазора h между поршнем 8 и торцом трансформатора 10 формируется ЭДС, при этом противоположно расположенные трансформаторы соединены по дифференциальной схеме, их выходы соединены с входом системы ЧПУ станка, выход которой в свою очередь через силовые преобразователи соединен с входами системы управления приводами (не показано).

Щуп 2 датчика может быть выполнен колокольного либо конусного типа.

Над подшипниковым узлом шаровой опоры 6 установлен блокирующий датчик 11, позволяющий контролировать предельное опускание шпинделя станка.

На корпусе 1 датчика имеется установочный штырь 12, позволяющий при обработке деталей со сложной поверхностью на станках с ЧПУ брать за начала отсчета координат поверхностей детали за какую-то часть приспособления.

Принцип работы датчика

Щуп 2 колокольного типа устанавливается шаровой опорой в подпружиненный подшипник 7. Зазор h изменяется при опускании шпинделя вместе с датчиком вниз, палец 13 опоры шпинделя смещает щуп 2, тем самым изменяя зазор h. Противоположно расположенные трансформаторы соединены по дифференциальной схеме (фиг. 3). Преобразованный сигнал на выходе определяет направление смещения щупа 2 и величину смещения. В корпусе 9 размещается схема питания трансформаторов 10 от аккумулятора и схема преобразования выходных сигналов. Как только на выходе трансформаторов 10 появляется сигнал рассогласования, система ЧПУ на привод подачи подает управляющие сигналы соответственно направлению смещения щупа 2 и компенсирует смещение. Связь датчика с системой ЧПУ может быть гальванической при установке датчика в шпиндель (соединения защищенных разъемов), может осуществляться через порт светодиодов и т.п. Установленный над шаровой опорой 6 датчик 11 блокирует предельное опускание шпинделя. Шпиндель опускается с небольшой скоростью и останавливается при исчезновении рассогласования на трансформаторах, юстировка схемы измерения осуществляется за счет смещения опорных элементов 4. Корпус 9 вставляется в корпус 1 датчика по резьбе и защищен контргайкой.

При замене щупа колокольного типа на конусный (поз. 14) можно осуществлять привязку координат детали по отверстию.

Устройство позволяет осуществить более быструю привязку системы координат детали к системе координат.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПОЛОЖЕНИЯ РЕЖУЩИХ КРОМОК ИНСТРУМЕНТА НА СТАНКЕ С ЧПУ | 1989 |

|

RU2011477C1 |

| Устройство для определения геометрических погрешностей траектории движения стола фрезерных станков с ЧПУ | 2016 |

|

RU2641939C2 |

| СПОСОБ АДАПТИВНОЙ ОБРАБОТКИ ИЗДЕЛИЙ НА СТАНКАХ С ЧПУ | 2012 |

|

RU2528923C2 |

| Способ определения момента касания | 1991 |

|

SU1816653A1 |

| Аэростатический измеритель линейных перемещений | 2024 |

|

RU2829305C1 |

| Стенд для испытания интеллектуальной системы адаптивного управления процессом резания на металлорежущих станках со шпиндельным узлом с активными магнитными подшипниками | 2015 |

|

RU2690625C2 |

| Измерительная головка | 1989 |

|

SU1730527A1 |

| ИЗМЕРИТЕЛЬНАЯ ГОЛОВКА | 2005 |

|

RU2326344C2 |

| Нулевая измерительная головка | 1989 |

|

SU1779286A3 |

| ОПРЕДЕЛЕНИЕ ХАРАКТЕРИСТИК ТЕПЛОВОГО РАСШИРЕНИЯ СТАНКА С ЧПУ | 2015 |

|

RU2699885C2 |

Изобретение относится к области станкостроения и может быть использовано при настройке положения режущего инструмента. Датчик содержит корпус (1), измерительный щуп (2), узел создания измерительного усилия, выполненный в виде пружины (3), опорные элементы (4), связанные со щупом (2). Щуп (2) одним концом установлен в корпусе (1), а на другом конце имеет наконечник (5). Конец щупа (2), размещенный в корпусе, выполнен в виде шаровой опоры (6), установленной в подшипник (7). Пружина (3) установлена между корпусом (1) и подшипником (7). Каждый из четырех опорных элементов (4) соединен со щупом (2) с помощью поршня (8) под углом 90° к оси щупа, содержит закрепленный с помощью резьбы на корпусе (1) датчика цилиндрический корпус (9), выполненный из диамагнитного материала, в который вмонтирован подпружиненный трансформатор (10), выполненный из магнитомягких ферромагнитных материалов. Трансформаторы (10) имеют круглое сечение и две обмотки. К первичной обмотке подают переменное напряжение частотой 400 Гц, а на выходной обмотке в зависимости от изменения зазора h между поршнем (8) и торцом трансформатора (10) формируется ЭДС, при этом противоположно расположенные трансформаторы соединены по дифференциальной схеме, их выходы соединены со входом системы ЧПУ станка. Использование изобретения позволяет с высокой точностью осуществлять привязку положения детали к системе координат станка. 2 з.п. ф-лы, 3 ил.

1. Датчик для определения положения детали относительно системы координат станка, содержащий корпус, измерительный щуп, установленный в корпусе одним концом и имеющий наконечник на другом конце, узел для создания измерительного усилия, выполненный в виде пружины, установленной между корпусом и щупом, и опорные элементы, связанные со щупом, отличающийся тем, что он снабжен четырьмя трансформаторами, выполненными из магнитомягких ферромагнитных материалов, имеющими круглое поперечное сечение и две обмотки на каждом из них, упомянутые опорные элементы в количестве четырех расположены под углом 90° к оси щупа, причем каждый из них выполнен в виде закрепленного с помощью резьбы на упомянутом корпусе цилиндрического корпуса из диамагнитного материала, в котором установлены поршни с возможностью взаимодействия с упомянутым щупом и подпружиненные к ним упомянутые трансформаторы с образованием зазора между поршнем и торцом трансформатора, при этом первичные обмотки упомянутых трансформаторов подключены к источнику переменного напряжения, противоположно расположенные трансформаторы соединены по дифференциальной схеме с возможностью формирования ЭДС, соответствующей изменению зазора между поршнем и торцом трансформатора, в их вторичных обмотках, которые выполнены с возможностью подключения ко входу системы ЧПУ станка, а конец упомянутого щупа, размещенный в корпусе, выполнен в виде шаровой опоры, установленной в подпружиненном относительно корпуса подшипнике.

2. Датчик по п. 1, отличающийся тем, что щуп выполнен колокольного либо конусного типа.

3. Датчик по п. 1 или 2, отличающийся тем, что над подшипником шаровой опоры установлен блокирующий датчик предельного опускания шпинделя станка.

| Киповый рым для швартовки судов | 1956 |

|

SU108595A1 |

| Бесконтактная электромагнитная муфта-тормоз | 1983 |

|

SU1237813A1 |

Авторы

Даты

2016-09-10—Публикация

2015-03-11—Подача