Изобретение относится к технологии композиционных материалов - керметов и может быть использовано для получения прочных, износостойких триботехнических изделий, а также для изготовления абразивного инструмента.

К таким материалам предъявляется требование сочетания малой плотности (легкие материалы), высокой прочности и твердости при сохранении достаточной пластичности, свойственной металлической составляющей композиционного материала.

Наиболее близким к заявляемому по технической сущности и достигаемому эффекту является способ получения композиционного материала Al2O3 - Al [1] (принятый за прототип), включающий термообработку на воздухе (при 220 - 250°С, 2 - 3 часа) алюминиевого порошка, состоящего из пластинчатых частиц с покрытием из стеарина, до полного удаления стеаринового покрытия, смешивание полученного порошкового продукта с водным раствором жидкого стекла (гидросиликата натрия) в количестве 3 - 15% масс, в пересчете на сухой остаток вещества, сушку полученной шихты на воздухе при температуре 20 - 60°С до полного удаления влаги, прессование из шихты заготовки под давлением 620 - 700 МПа и ее нагрев воздушным теплоносителем до 610 - 650°С с изотермической выдержкой 1 - 5 часов для инициирования и протекания процесса самораспространяющегося высокотемпературного синтеза (СВС) с последующим охлаждением на воздухе при комнатной температуре.

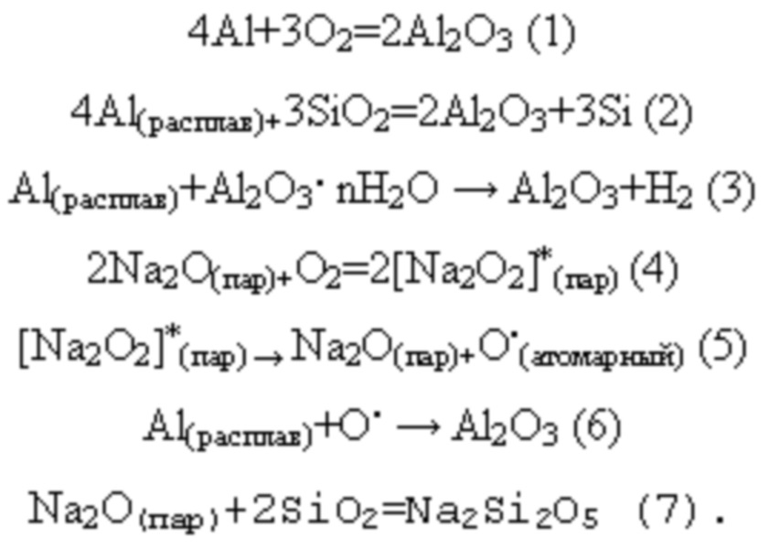

Согласно способу-прототипу сочетание высокой прочности и твердости композиционного материала достигается благодаря инициированию в теле заготовки процесса СВС в режиме фильтрационного горения с последующим протеканием следующих химических реакций [1]:

Положительный эффект достигается в результате синтеза в объеме пластичной алюминиевой матрицы наноразмерных алюмооксидных кристаллических частиц (10 - 100 нм) - продуктов реакций (1) - (3) и (6). Согласно результатам рентгенофазового анализа (РФА) в полученном по прототипу материале общее содержание алюмооксидных фаз (γ-Al2O3 и θ - Al2O3) составляло 9 - 15% об, а также: Na2Si2O5 - 2 - 6% об, Si - 1 - 6% об, Al - остальное.

Недостатком способа-прототипа является недостаточно высокие показатели прочности и твердости получаемого материала из-за относительного малого количества синтезируемых наноразмерных алюмооксидных кристаллов в алюминиевой матрице. При этом синтез кристаллических частиц Na2Si2O5 является нежелательным, поскольку он сопровождается значительным положительным дилатационным эффектом, что приводит к возникновению микронапряжений в матрице.

Кроме того, способ - прототип является трудоемким за счет необходимости реализации большого количества технологических операций.

Технической задачей заявляемого изобретения является увеличение твердости и прочности композиционного материала Al2O3 - Al, а также упрощение способа его получения за счет сокращения количества технологических операций.

Для выполнения поставленной задачи в способе получения композиционного материала Al2O3 - Al, включающем термообработку на воздухе алюминиевого порошка, состоящего из пластинчатых частиц с покрытием из стеарина до полного его удаления, прессование из полученного порошкового продукта заготовки и ее нагрев воздушным теплоносителем для инициирования процесса самораспространяющегося высокотемпературного синтеза с последующим охлаждением на воздухе при комнатной температуре, прессование заготовки проводят под давлением 50 - 150 МПа, после завершения самораспространяющегося высокотемпературного синтеза и охлаждения заготовки проводят ее дополнительное прессование под давлением 950 - 1200 МПа, затем заготовку спекают в вакууме при температуре 0,990 - 0,997 от температуры плавления алюминия в течение 1 - 5 минут.

Для получения материала по заявленному способу в качестве исходного сырья использовали алюминиевый порошок марки ПАП-2 (ГОСТ-5494-95), состоящий из частиц пластинчатой формы (преобладающие размеры частиц: по длине 10-100 мкм, по ширине 5-50 мкм, по толщине 0,5 - 1,0 мкм). Частицы порошка, как продукта промышленной поставки, покрыты тонким слоем стеарина (3,0% масс), вводимым в качестве жировой добавки на этапе их измельчения в шаровой мельнице.

Данный порошок термообрабатывали на воздухе по заданному режиму, обеспечивающему полное удаление стеарина с поверхности его частиц. При этом стеариновое покрытие медленно выжигается и замещается алюмооксидными пленками, пассивирующими реакционно-активный алюминий.

Полученный порошковый продукт помещали в гнездо стальной пресс-формы и прессовали под давлением (Р1) 50 - 150 МПа. Снижение Р1 менее 50 МПа невозможно, так как не достигается необходимая прочность сырой заготовки: наблюдалось выкрашивание материала и обрушение кромок образцов. Увеличение Р1 более 150 МПа не целесообразно, поскольку при этом существенно снижается объемная доля сообщающихся воздухонаполненных щелевидных пор в объеме заготовки между пластинчатыми частицами порошка, необходимых для активного протекания процесса СВС и формирования значительного количества наноразмерных алюмооксидных частиц - продукта химического взаимодействия алюминия с кислородом воздуха.

При этом процесс СВС реализуется в режиме фильтрационного горения: он инициируется при нагреве порошковой заготовки на воздухе вследствие взаимодействия алюминия с кислородом воздуха, экзотермическая реакция (1), и длительно поддерживается в ее объеме вследствие непрерывной «фильтрации» воздуха в результате возникающего перепада парциального давления кислорода воздуха в поровом пространстве заготовки и парциального давления кислорода в воздухе, обтекающем заготовку (максимальная яркостная температура заготовки, измеренная пирометром, в зависимости от величины Р1 варьировалась в интервале 1200 - 1500°С). Процесс СВС самопроизвольно завершается, когда в объеме заготовки накапливается максимальное количество нонокристаллических частиц алюмооксидной фазы, пассивирующих алюминий.

В заявляемом способе получения композиционного материала, в отличие от способа-прототипа, синтез нанокристаллических алюмооксидных частиц достигается за счет протекания реакции (1) и нет необходимости в добавлении в исходный порошковый продукт водного раствора жидкого стекла, как активатора СВС - процесса, что исключало образование нежелательной фазы - Na2Si2O5 в соответствии с реакцией (7).

После завершения СВС - процесса заготовку охлаждали путем выдержки на воздухе при комнатной температуре, помещали в пресс-форму и подвергали дополнительному прессованию под давлением (Р2) 950 - 1200 МПа.

Снижение Р2 менее 950 МПа не целесообразно, поскольку в этом случае не достигалось сочетание высоких показателей прочности и твердости материала после спекания в вакууме. Увеличение Р2 более 1200 МПа невозможно, так как приводило к образованию «расслойных» трещин в заготовке вследствие эффекта упругого последействия.

Спекание заготовок в вакууме при температуре (Т) 0,990 - 0,997 от температуры плавления алюминия и продолжительности изотермической выдержки (τ) 1 - 5 минут позволяло обеспечить сочетание высокой прочности и твердости получаемого композита при сохранении наноразмерного диапазона алюмооксидных частиц, синтезируемых в процессе СВС.

Уменьшение Т и τ менее 0,990 от Тпл Al и 1 минуты - соответственно, не целесообразно, поскольку приводило к снижению прочности спеченного материала из-за недостаточной интенсивности диффузионных процессов. Увеличение Т и τ более 0,997 от Тпл Al и 5 минут - соответственно, также не целесообразно, так как приводило к снижению твердости спеченного материала вследствие значительной рекристаллизации алюмооксидных частиц в алюминиевой матрице. Также при повышении Т более Тпл Al происходило искажение геометрической формы образца из-за появления расплава алюминия.

Примеры реализации заявленного способа.

Пример 1. Алюминиевый порошок промышленной марки ПАП-2 загружали в алюминиевую емкость с крышкой, содержащей отверстия для отвода газообразных продуктов сгорания стеарина. Загрузку помещали в сушильный шкаф СНОЛ - 3,5 и нагревали на воздухе по заданному режиму, обеспечивающему полное удаление стеарина с поверхности пластинчатых алюминиевых частиц и их пассивирование алюмооксидными пленками (250±10°С, 2 часа).

Полученный комкованный порошковый продукт был представлен агломератами из пластинчатых частиц, определенную навеску которого помещали в гнездо стальной пресс-формы и прикладывали давление прессования (Р1) 50 МПа.

Изготовленную прессованием порошковую заготовку устанавливали на огнеупорную подставку в печи с атмосферным воздухом и нагревали до температуры (600 - 610°С), при которой происходило ее «зажигание» и инициирование процесса СВС в режиме фильтрационного горения (продолжительность изотермической выдержки при температуре «зажигания» - 60 минут). Максимальная яркостная температура (Тя max) заготовки, измеренная пирометром, составляла 1500°С.

После завершения процесса СВС полученное изделие извлекали из печи и выдерживали при комнатной температуре до полного остывания.

Затем это изделие помещали в гнездо пресс-формы и проводили дополнительное прессование, прикладывая давление (Р2) 950 МПа. После этого изделие спекали в вакуумной печи (разрежение 10-5 мм. рт.ст.) при температуре 0,990 от Тпл Al (Т=653°С) и продолжительности изотермической выдержки (τ), равной 5 мин.

По данным РФА основной фазовый состав (содержание кристаллических фаз в об.%), определяемый с поверхности поперечного излома образца, был следующим: Al - 70%, α-Al2O3 - 5%, θ - Al2O3 - 7%, γ - Al2O3 - 18%.

Пример 2. Все технологические операции и их последовательность совпадают с описанными в примере 1.

Порошковую заготовку получали прессованием под давлением Р1=150 МПа. После завершения процесса СВС (Тя max=1200 ⁰С) заготовку охлаждали при комнатной температуре и подвергали дополнительному прессованию под давлением Р2=1200 МПа.

Спекание изделия проводили в вакууме при температуре 0,997 от Тпл Al (Т=658 ⁰С) в течение времени τ=1 мин.

По данным РФА основной фазовый состав (содержание кристаллических фаз в об.%), определяемый с поверхности поперечного излома образца, был следующим: Al - 73%, α-Al2O3 - 2%, θ - Al2O3 - 5%, γ - Al2O3 - 20%.

Пример 3. Все технологические операции и их последовательность совпадают с описанными в примере 1.

Порошковую заготовку получали прессованием под давлением Р1=100 МПа. После завершения процесса СВС (Тя max=1350°С) заготовку охлаждали при комнатной температуре и подвергали дополнительному прессованию под давлением Р2=1075 МПа.

Спекание изделия проводили в вакууме при температуре 0,993 от Тпл Al (Т=655°С) в течение времени τ=3 мин.

По данным РФА основной фазовый состав (содержание кристаллических фаз в об.%), определяемый с поверхности поперечного излома образца, был следующим: Al - 72%, α-Al2O3 - 1%, θ - Al2O3 - 3%, γ - Al2O3 - 24%.

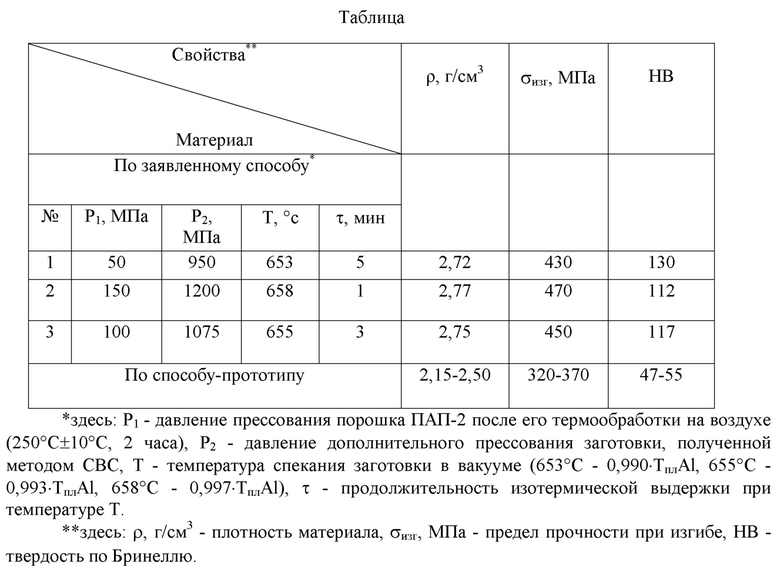

Результаты испытаний материала, полученного по заявленному способу, в сравнении с материалом, изготовленном по способу-прототипу, представлены в таблице.

Предел прочности при изгибе определяли на призматических образцах (8х8х50 мм) с использованием 3-х точечной схемы нагружения при скорости деформирования 1 мм/мин на испытательной машине TIRATEST - 2300 (Германия). Число твердости по Бринеллю (ГОСТ - 9012-59) определяли на образцах с диаметром 30 мм и высотой 10 мм путем вдавливания стального шарика диаметром 2,5 мм с усилием 306,5 Н (выдержка под нагрузкой - 10 с) с использованием прибора ТБ 5005 А (Россия). За показатели механических свойств принимали среднее арифметическое значение десяти испытаний.

Как видно из результатов, приведенных в таблице, использование заявленного способа обеспечивает сочетание высокой прочности и твердости полученного материала. При этом по сравнению с прототипом достигается увеличение прочности в 1,3 раза, а твердости не менее, чем в 2,3 раза.

Положительный эффект достигается за счет синтеза значительного количества наноразмерных кристаллических частиц алюмооксидной фазы (28-30% об) в объеме алюминиевой матрицы в процессе СВС в режиме фильтрационного горения. Это стало возможным благодаря созданию протяженного воздухонаполненного открытого порового пространства в порошковых заготовках, полученных в выбранном интервале давления прессования.

При этом синтезируемые нанокристаллические алюмооксидные частицы обеспечивают торможение дислокаций в алюминиевой матрице при нагружении материала, что приводит к повышению его прочности. Кроме того, значительное содержание таких частиц в поверхностном слое образца и в его объеме обеспечивает его повышенную твердость.

Тогда как по способу-прототипу содержание наноразмерных кристаллических алюмооксидных частиц в алюминиевой матрице составляет значительно меньшее количество (9-15% об), а использование гидросиликата натрия, как активатора процесса СВС, приводит к синтезу нежелательной кристаллической фазы - Na2Si2O5, снижающей прочность материала.

Также в предложенном способе (по сравнению с прототипом) исключаются операции приготовления водного раствора гидросиликата натрия, его введения в матричный алюминиевый порошок, смешивания указанных ингредиентов и сушки полученной шихты. Это определяет упрощение предложенного способа по сравнению со способом-прототипом.

Таким образом, техническая задача данного изобретения выполнена - достигнуто увеличение прочности и твердости композиционного материала

Al2O3 - Al, а также упрощение способа его получения.

Источники информации

1. Патент РФ №2319678 «Способ получения композиционного материала Al2O3 - Al», С04 В 35/65, C04B 35/00, В22F 3/23 опубл. 20.03.08, в БИ №8.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2006 |

|

RU2319678C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2015 |

|

RU2592917C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2011 |

|

RU2461530C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2004 |

|

RU2266270C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2008 |

|

RU2398037C2 |

| Способ получения композиционного материала AlO-Al | 2016 |

|

RU2632346C2 |

| Способ получения антифрикционного алюмоматричного композиционного материала | 2022 |

|

RU2796870C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2015 |

|

RU2583966C1 |

| Способ получения слоистого кермета Al-AlO-AlC | 2022 |

|

RU2783786C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА Al-AlO | 2012 |

|

RU2521009C1 |

Изобретение относится к технологии композиционных материалов – керметов - и может быть использовано для получения прочных, износостойких триботехнических изделий, а также для изготовления абразивного инструмента. Алюминиевый порошок, состоящий из пластинчатых частиц с покрытием из стеарина, термообрабатывали на воздухе до полного удаления стеарина. Из полученного порошкового продукта прессовали заготовку под давлением 50-150 МПа и нагревали ее воздушным теплоносителем для инициирования процесса самораспространяющегося высокотемпературного синтеза (СВС) в режиме фильтрационного горения с последующим охлаждением на воздухе при комнатной температуре. После проводили дополнительное прессование заготовки под давлением 950-1200 МПа и спекание в вакууме при температуре 0,990-0,997 от температуры плавления алюминия в течение 1-5 минут. Обеспечивается повышение прочности и твердости спеченного материала, характеризующегося плотностью 2,72-2,77 г/см3, прочностью при изгибе 430-470 МПа, твердость по Бринеллю 112-130. 1 табл., 3 пр.

Способ получения композиционного материала Al2O3-Al, включающий термообработку на воздухе алюминиевого порошка, состоящего из пластинчатых частиц с покрытием из стеарина, до полного удаления стеарина, прессование из полученного порошкового продукта заготовки и ее нагрев воздушным теплоносителем для инициирования процесса самораспространяющегося высокотемпературного синтеза с последующим охлаждением на воздухе при комнатной температуре, отличающийся тем, что прессование заготовки проводят под давлением 50-150 МПа, после завершения самораспространяющегося высокотемпературного синтеза и охлаждения заготовки проводят ее дополнительное прессование под давлением 950-1200 МПа, затем заготовку спекают в вакууме при температуре 0,990-0,997 от температуры плавления алюминия в течение 1-5 минут.

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2006 |

|

RU2319678C1 |

| Способ получения слоистого кермета Al-AlO-AlC | 2022 |

|

RU2783786C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА Al-AlO | 2012 |

|

RU2521009C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2008 |

|

RU2398037C2 |

| US 7087202 B2, 08.08.2006 | |||

| US 6025065 A, 15.02.2000 | |||

| DE 19681358 B4, 02.12.2004. | |||

Авторы

Даты

2023-07-05—Публикация

2022-11-18—Подача