Изобретение относится к технологии композиционных материалов - керметов и может быть использовано для получения легких, износостойких изделий, а также абразивного инструмента, применяемого на стадии финишной обработки металлов и сплавов для повышения класса чистоты обработки их поверхности.

К таким материалам предъявляются требования высокой относительной плотности и удельной эффективной работы разрушения, в значительной степени определяющих рабочий ресурс изделий.

Известен способ получения композиционного материала Al2O3 - Al [1], включающий термообработку на воздухе (при температуре 300-350°C в течение 120-300 минут) алюминиевого порошка, состоящего из частиц пластинчатой формы со стеариновым покрытием.

После термообработки на воздухе данный порошок гранулировали путем его механической обработки в высокоэнергетической планетарной мельнице (при отношении массы порошка к массе твердосплавных сферических тел от 1:20 до 1:25) в течение 15-180 минут. В этом случае формирование гранул происходит за счет холодной сварки пластинчатых частиц вследствие ударно-истирающего воздействия твердосплавных сферических тел.

Далее проводили термообработку засыпки полученных гранул в вакууме при температуре 500-600°C в течение 45-60 минут, после чего засыпку из гранул помещали в гнездо пресс-формы и прессовали заготовку, прикладывая давление 400-600 МПа.

Спекание заготовки проводили путем инициирования в ней процесса самораспространяющегося высокотемпературного синтеза в результате ее нагрева воздушным теплоносителем до температуры 550-600°C с последующей изотермической выдержкой 30-60 минут.

Недостатком данного способа является относительно невысокие показатели плотности и удельной эффективной работы разрушения получаемого композиционного материала. Кроме того, данный способ является сложным вследствие многостадийности технологического процесса и необходимости применения специального оборудования - высокоэнергетической планетарной мельницы.

Наиболее близким к заявляемому по технической сущности и достигаемому эффекту является способ получения композиционного материала Al2O3 - Al [2] (принятый за прототип), включающий гранулирование алюминиевого порошка, состоящего из частиц пластинчатой формы со стеариновым покрытием, путем его смешивания с водным раствором жидкого стекла в количестве 1,0-1,5 масс % в пересчете на сухой остаток вещества, последующей выдержки изготовленной смеси при комнатной температуре до образования стеарата натрия и глицерина и ее продавливания через сито с размером ячеек 1,5-3,0 мм.

Полученный гранулированный порошок высушивали и прессовали из него заготовку под давлением 100-500 МПа, затем заготовку термообрабатывали на воздухе при температуре 250-300°C в течение 2,5-10 ч и спекали за счет инициирования в ней процесса самораспространяющегося высокотемпературного синтеза путем ее нагрева воздушным теплоносителем до температуры 550-600°C при времени изотермической выдержки 45-60 мин.

Способу-прототипу присущи недостатки описанного выше способа [1], однако при этом достигается некоторое его упрощение, по сравнению со способом [1], за счет исключения необходимости механической обработки порошка в высокоэнергетической планетарной мельнице.

Технической задачей данного изобретения является увеличение относительной плотности и удельной эффективной работы разрушения композиционного материала, а также упрощение способа его получения за счет уменьшения количества технологических операций.

Для выполнения поставленной задачи в способе получения композиционного материала Al2O3 - Al, включающем гранулирование алюминиевого порошка, состоящего из частиц пластинчатой формы со стеариновым покрытием, прессование заготовки из гранулированного порошка и ее спекание, гранулирование проводят путем термообработки порошка на воздухе при температуре 375-380°C в течение 3-5 ч и его последующей термообработки в вакууме при температуре 620-650°C в течение 1-2 ч.

Кроме того, прессование заготовки проводят под давлением 500-1000 МПа, а ее спекание проводят при температуре 570-600°C в течение 1-2 ч на воздухе или в вакууме.

Сущность способа получения композиционного материала Al2O3 - А1 поясняется графическими материалами, где изображено:

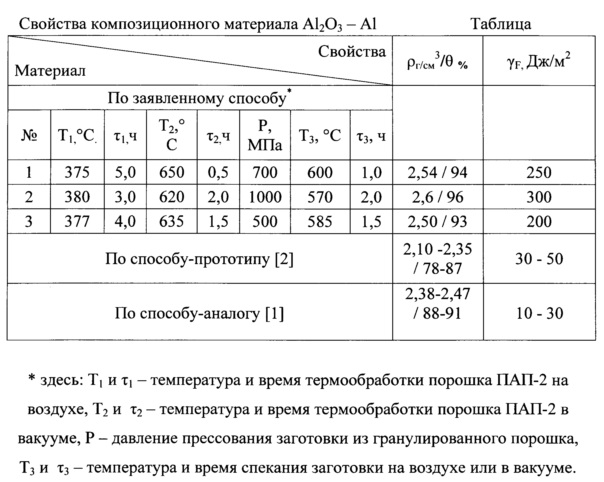

на фиг. 1 - общий вид гранулированного порошка ПАП – 2 (длина линии - метки 50 мкм);

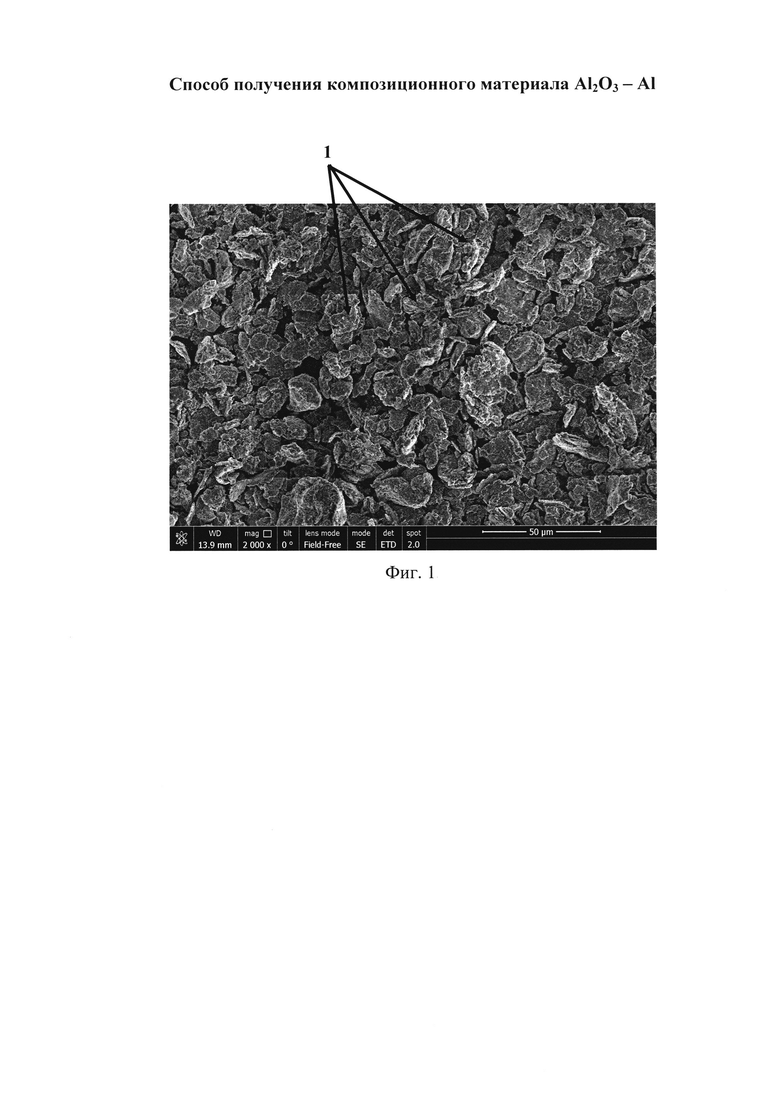

на фиг. 2 - структура гранул - слоистых агломератов (длина линии - метки 30 мкм);

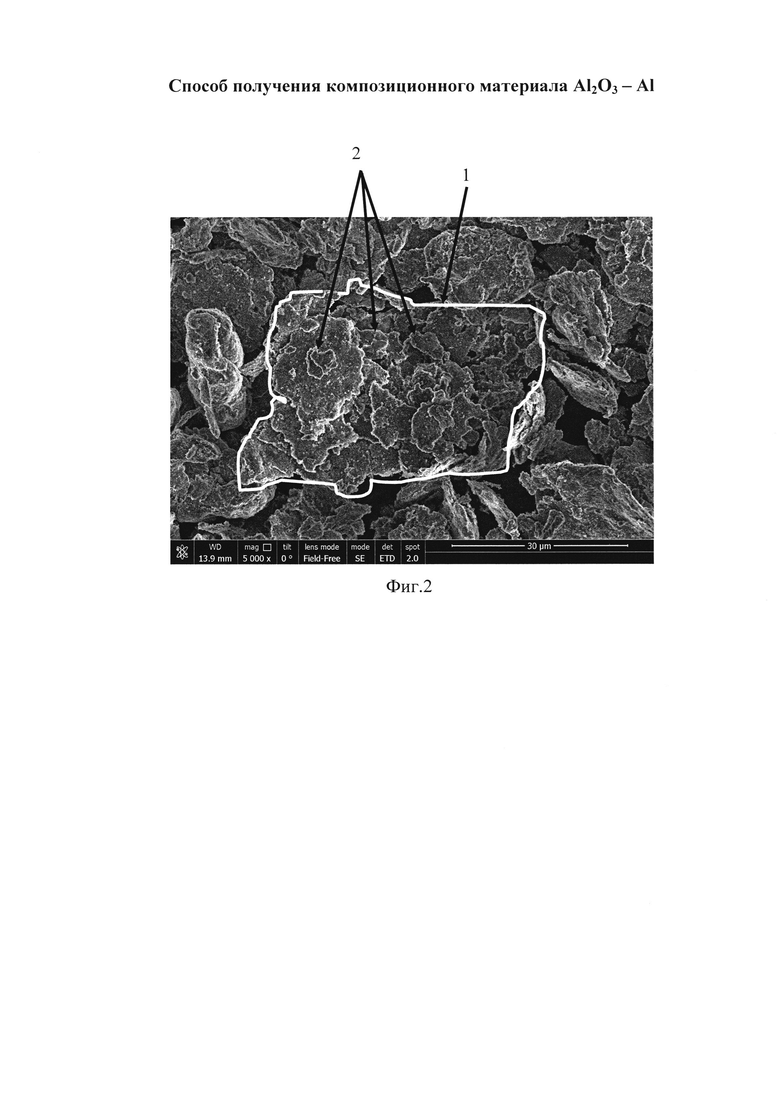

на фиг. 3 - структура пластинчатых частиц в составе слоистых агломератов (длина линии - метки - 1 мкм).

Для получения материала по заявленному способу в качестве исходного сырья использовали алюминиевый порошок марки ПАП-2 (ГОСТ-5494-95), состоящий из частиц пластинчатой формы (преобладающие размеры частиц: по длине 10-100 мкм, по ширине 5-50 мкм, по толщине 0,5-1,0 мкм). Частицы порошка, как продукта промышленной поставки, покрыты тонким слоем стеарина (3,0% масс), вводимым в качестве жировой добавки на этапе их измельчения в шаровой мельнице.

В заявленном способе с целью гранулирования алюминиевого порошка ПАП-2 производили последовательно его термообработку на воздухе, при температуре (T1) 375-380°C в течение времени (τ1) 3-5 ч, а затем в вакууме - при температуре (Т2) 620-650°C в течение времени (τ2) 1-2 ч.

В результате термообработки засыпки этого порошка на воздухе достигается выжигание с поверхности его частиц стеаринового покрытия и замена данного покрытия на пассивирующую алюмооксидную пленку. При этом фиксируется припекание частиц по сопрягаемым контактирующим плоскостям с образованием рыхлого, легко разрушаемого спека.

Последующая термообработка полученного спека в вакууме приводила к его значительной (до 30%) объемной усадке. При этом феноменологически имело место самопроизвольное формирование из данного порошкового продукта гранул - слоистых агломератов (поз. 1) размером 10-50 мкм (фиг. 1 и 2). Объем каждой гранулы - слоистого агломерата (выделенного белой линией) (фиг. 2) состоит из припеченных по плоскостям пластинчатых частиц (поз. 2). Образование таких агломератов обусловлено эффектом «зонального уплотнения», наблюдаемого при спекании высокодисперсных порошковых систем. В этом случае система стремится к понижению общей поверхностной энергии за счет возникновения локальных зон, в объеме которых происходит преимущественная усадка и уплотнение с образованием слоистых агломератов, отрывающихся друг от друга по межагломератным границам.

Кроме того, по данным рентгенофазового и электронного микроскопического анализа, на поверхности пластинчатых частиц (поз. 3), составляющих слоистые агломераты, фиксируются достаточно равномерно распределенные алюмооксидные включения (поз. 4) наноразмерного диапазона (фиг. 3). Они образуются вследствие отличия коэффициентов термического расширения (к.т.р.) алюминиевой основы пластинчатой частицы (37,3⋅10-6 °C-1) и пассивирующей ее поверхностной алюмооксидной пленки (7,33⋅10-6 °C-1). Указанное отличие к.т.р. (не менее чем в 5 раз в интервале 20°-600°C) приводит к растрескиванию алюмооксидной пленки с образованием алюмооксидных зерен - нановключений, которые в процессе термообработки стремятся к сфероидизации, что определяет их округлую форму.

Такие нановключения выполняют функцию дисперсного упрочнителя в спеченном материале, так как их размеры остаются практически неизменными после спекания.

Температурно-временные параметры термообработки порошка ПАП-2 на воздухе и в вакууме были подобраны экспериментально.

Снижение T1 и τ1 менее 375°C и 3 ч - соответственно, невозможно, так как при этом не достигался полностью выжиг коксового остатка от стеарина с поверхности пластинчатых частиц и полная замена исходного стеаринового покрытия на пассивирующую алюмооксидную пленку.

Увеличение Т1 более 380°C не возможно, поскольку в противном случае происходило возгорание порошка вследствие экзотермической реакции горения алюминия (происходило растрескивание поверхностных алюмооксидных пленок на алюминиевых частицах и взаимодействие обнажившегося алюминия с кислородом воздуха). Увеличение τ1 более 5 ч не целесообразно, так как в течение этого времени происходил выжиг коксового остатка от стеарина и полная замена стеаринового покрытия на алюмооксидную пленку по поверхности пластинчатых частиц ПАП-2.

Снижение температуры Т2 и времени τ2 термообработки порошка в вакууме менее 620°C и 1 ч - соответственно, невозможно из-за отсутствия проявления эффекта «зонального уплотнения», при этом слоистые агломераты - гранулы не образуются.

Увеличение Т2 и τ2 более 650°C и 2 ч не целесообразно, так как при данных температурно-временных параметрах достигается формирование агломератов - гранул во всем объеме порошкового продукта.

Снижение давления прессования (Р) сырой заготовки менее 500 МПа не позволяло достигать высоких показателей относительной плотности (θ) и удельной эффективной работы разрушения (γF) композиционного материала, а увеличение Р более 1000 МПа невозможно из-за образования «перепрессовочных» трещин в сырце.

Спекание прессовок можно проводить по твердофазному механизму как на воздухе, так и вакууме. При этом достигаются требуемые показатели θ и γF (по способу-прототипу для спекания требуется инициирование СВС-процесса в объеме заготовки, а спекание реализуется в режиме фильтрационного горения; эти условия усложняют технологический процесс).

Снижение температуры спекания (Т3) и времени изотермической выдержки (τ3) менее 570°C и 1 ч - соответственно, невозможно из-за недостаточно высоких показателей θ и γF.

Увеличение Т3 и τ3 более 600°C и 2 ч - соответственно, не целесообразно вследствие падения показателей γF в результате значительной рекристаллизации и отжига пластинчатых частиц алюминиевой матрицы композита.

Примеры реализации заявленного способа

Пример 1

Алюминиевый порошок промышленной марки ПАП-2 загружали, уплотняя, в 1-литровую алюминиевую емкость с крышкой, в которой выполнены отверстия для выхода газообразных продуктов сгорания стеарина. Данную загрузку порошка помещали в сушильный шкаф (СНОЛ - 3,5) и производили ее термообработку на воздухе по экспериментально установленному ступенчатому режиму: нагрев до 200°C за 0,5 ч с последующей изотермической выдержкой 3 ч; нагрев до 250°C за 0,5 ч с последующей изотермической выдержкой 8 ч; нагрев до 300°C за 0,5 ч с последующей изотермической выдержкой 4 ч; нагрев до температуры (Т1) - 375°C за 1 ч с последующей изотермической выдержкой (τ1) - 5 ч.

После выключения сушильного шкафа происходило охлаждение загрузки порошка до комнатной температуры. Далее, эту загрузку порошка переносили в вакуумную печь и производили нагрев в вакууме до температуры (Т2) - 650°C за 0,5 ч с последующей изотермической выдержкой (τ2) - 1 ч (согласно данным РФА фазовый состав порошка был представлен следующими кристаллическими фазами (% мас): Al - 96,5, γ-Al2O3 - 3,5).

Полученный порошок состоял из слоистых агломератов - гранул, которые засыпали в пресс-форму и производили прессование под давлением (Р) - 700 МПа.

Изготовленные прессованием сырые заготовки спекали на воздухе / или в вакууме при температуре (Т3) - 600°C в течение времени (τ3), равному 1 ч.

Пример 2

Вид и последовательность технологических операций совпадают с приведенными в примере 1.

Алюминиевый порошок ПАП-2 термообрабатывали на воздухе по ступенчатому режиму до - 380°C, при τ1, равном 3 ч.

Последующую термообработку порошка в вакууме производили при Т2 - 620°C и τ2 - 2 ч.

Согласно данным РФА фазовый состав порошка был представлен следующими кристаллическими фазами (% мас): Al (95), γ-Al2O3 (5).

Гранулированный порошок прессовали при Р, равным 1000 МПа. Спекание сырых заготовок производили на воздухе / или в вакууме при Т3 - 570°C и τ3 - 2 ч.

Пример 3

Вид и последовательность технологических операций совпадают с приведенными в примерах 1 и 2.

Алюминиевый порошок ПАП-2 термообрабатывали на воздухе по ступенчатому режиму до T1 - 377°C, при τ1, равном 4 ч.

Последующую термообработку порошка в вакууме производили при Т2 - 635°C и τ2 - 1,5 ч.

Согласно данным РФА фазовый состав порошка был представлен следующими кристаллическими фазами (% мас): Al (96), γ-Al2O3 (4).

Гранулированный порошок прессовали при Р, равным 500 МПа. Спекание сырых заготовок производили на воздухе / или в вакууме при Т3 - 585°C и τ3 - 1,5 ч.

Решение технической задачи данного изобретения - увеличение относительной плотности композита достигается за счет плотного сопряжения по ювенильным поверхностям контактирующих пластинчатых частиц при прессовании и образования протяженных контактных мостиков «Al-Al» между ними.

Увеличение удельной эффективной работы разрушения композита обеспечивается благодаря формированию дисперсно-упрочненной структуры спеченного материала, представляющей пластичную алюминиевую матрицу, армированную наноразмерными включениями γ-Al2O3, на которых происходит торможение дислокаций при нагружении.

Упрощение заявленного способа (по сравнению с прототипом) достигается за счет уменьшения количества технологических операций.

По способу-прототипу реализуются следующие технологические операции: 1) смешивание порошка ПАП-2 с разбавленным раствором жидкого стекла, 2) выдержка смеси до образования стеарата натрия и глицерина на поверхности частиц ПАП-2, 3) продавливание смеси через сито, 4) сушка полученного гранулированного порошка, 5) прессование из него сырой заготовки, 6) термообработка сырой заготовки на воздухе для удаления стеарата натрия и глицерина, 7) инициирование СВС - процесса для спекания заготовки на воздухе в режиме фильтрационного горения.

В соответствии с заявленным способом выполняются следующие технологические операции: 1) термообработка порошка ПАП-2 на воздухе, 2) термообработка полученного порошкового продукта в вакууме, 3) прессование сырой заготовки из гранулированного порошка, 4) твердофазное спекание заготовки на воздухе или в вакууме (твердофазный механизм спекания на воздухе обеспечивается благодаря высокоплотной структуре сырца, в которой отсутствует система открытых сообщающихся пор).

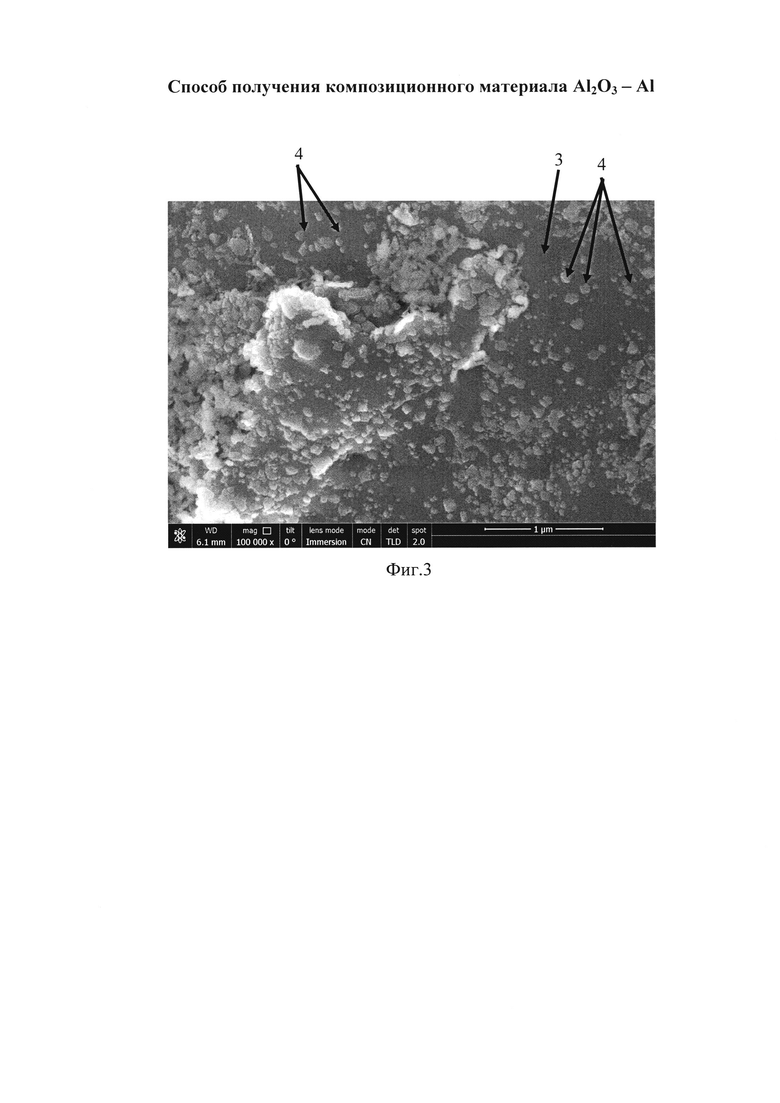

В таблице представлены данные по физико-механическим свойствам материалов, полученных по заявленному способу в сравнении с известными способами [1] и [2].

Относительную плотность композита рассчитывали по формуле: θ=ρ/γ⋅100, %, где ρ=m/V (m и V - масса и объем образца соответственно), γ - теоретическая плотность композита, рассчитанная по закону аддитивности: γ=γAl⋅VAl+VAl2O3⋅VAl2O3, где γAl и γAl2O3 - теоретическая плотность алюминия и оксида алюминия гамма модификации (2,7 и 3,65 г/см - соответственно), VAl и VAl2O3 - объемная доля алюминия и оксида алюминия гамма модификации.

Для определения удельной эффективной работы разрушения (γF) регистрировали диаграммы деформирования в координатах «нагрузка (Р) - прогиб (8)» при изгибе сосредоточенной нагрузкой надрезанных на половину высоты призматических образцов - 8×10×50, мм (радиус кривизны вершины надреза - 50 мкм, скорость нагружения - 1 мм/мин) [3]. Удельную эффективную работу разрушения рассчитывали по формуле:

γF=U/2S, где U - работа разрушения, оцениваемая по площади графика Р - δ, S - поверхность разрушения.

Таким образом, выполнена техническая задача изобретения: по сравнению с прототипом достигнуто упрощение способа получения композиционного материала за счет уменьшения количества технологических операций; также имеет место (см. таблицу) увеличение его относительной плотности на 9-15% и удельной эффективной работы разрушения - не менее, чем в 6 раз.

При этом показатели свойств (θ и γF) для образцов, спеченных на воздухе и в вакууме, при выбранных температурно-временных параметрах, совпадали, либо были статистически неразличимы в пределах выборки испытуемых образцов, равной 10 образцам.

Низкие значения параметра γF для материала, полученного по способу [1], связаны с его малым сопротивлением разрушению вследствие проявления межгранульного хрупко-вязкого излома.

Источники информации

1. Патент РФ №2521009 «Способ получения композиционного материала Al2O3 - Al», С04В 35/00, С04В 35/65, B22F 3/23, опубл. 27.06.2014, бюл. №18.

2. Патент РФ №2461530 «Способ получения композиционного материала Al2O3 - Al», С04В 35/65, С04В 35/117, B22F 3/23, опубл. 20.09.2012, бюл. №26 (прототип).

3. Иванов Д.А., Ситников А.И., Шляпин С.Д. Дисперсноупрочненные, волокнистые и слоистые неорганические композиционные материалы / учебное пособие. М.: МГИУ, 2010, 230 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2015 |

|

RU2592917C1 |

| Способ получения слоистого кермета Al-AlO-AlC | 2022 |

|

RU2783786C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2015 |

|

RU2583966C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2011 |

|

RU2461530C1 |

| Способ получения пористой алюмооксидной керамики | 2015 |

|

RU2610482C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2006 |

|

RU2319678C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА Al-AlO | 2012 |

|

RU2521009C1 |

| Способ получения антифрикционного алюмоматричного композиционного материала | 2022 |

|

RU2796870C1 |

| Способ получения композиционного материала алюминий-титан | 2023 |

|

RU2799643C1 |

| Способ получения композиционного материала AlO-Al | 2022 |

|

RU2799462C1 |

Изобретение относится к получению композиционного материала Al2O3 - А1. Способ включает гранулирование алюминиевого порошка, состоящего из частиц пластинчатой формы со стеариновым покрытием, прессование заготовки из гранулированного порошка и ее спекание. Гранулирование проводят путем термообработки порошка на воздухе при температуре 375-380°С в течение 3-5 ч и его последующей термообработки в вакууме при температуре 620-650°С в течение 1-2 ч, прессование заготовки проводят под давлением 500-1000 МПа, а спекание заготовки проводят при температуре 570-600°С в течение 1-2 ч. Обеспечивается увеличение относительной плотности и удельной эффективной работы разрушения композиционного материала. 1 з.п. ф-лы, 3 ил., 3 пр.

1. Способ получения композиционного материала Al2O3 - А1, включающий гранулирование алюминиевого порошка, состоящего из частиц пластинчатой формы со стеариновым покрытием, прессование заготовки из гранулированного порошка и ее спекание, отличающийся тем, что гранулирование проводят путем термообработки порошка на воздухе при температуре 375-380°С в течение 3-5 ч и его последующей термообработки в вакууме при температуре 620-650°С в течение 1-2 ч, прессование заготовки проводят под давлением 500-1000 МПа, а спекание заготовки проводят при температуре 570-600°С в течение 1-2 ч.

2. Способ по п. 1, отличающийся тем, что спекание заготовки проводят на воздухе или в вакууме.

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2011 |

|

RU2461530C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА Al-AlO | 2012 |

|

RU2521009C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2004 |

|

RU2266270C1 |

| US 7087202 B2, 08.08.2006 | |||

| US 3740210 A1, 19.06.1973. | |||

Авторы

Даты

2017-10-04—Публикация

2016-03-15—Подача