Изобретение относится к антикоррозийной обработке металлических изделий, в частности к термодиффузионному цинкованию, и может быть использовано в любой отрасли машиностроения и других отраслях промышленности, где требуется защита изделий от коррозии и старения.

В промышленности широко применяется защита поверхностного слоя металлоизделий износостойкими и коррозионностойкими покрытиями. В последние годы широкое применение находят диффузионные защитные цинковые покрытия, которые образуются на поверхностных слоях металлоизделий при их диффузионной химико-термической обработке в цинксодержащих порошковых смесях.

Уникальные свойства диффузионных цинковых покрытий обусловлены их структурой, равномерным изменением концентрации цинка и железа по толщине слоя покрытия с максимальным содержанием цинка в наружных слоях, что обеспечивает покрытию достаточную пластичность, протекторные свойства и выполнение наружными, более мягкими слоями роли твёрдой смазки. Прочность связи таких покрытий с основным металлом в результате проникновения наносимого вещества (цинка) в кристаллическую решётку защищаемого материала значительно выше прочности связи других видов покрытий, например гальванических или нанесённых металлизационным способом.

Цинк - это синевато-белый металл с температурой плавления 419,45°C. Растворимость железа в твёрдом цинке составляет всего 0,01%. Растворимость цинка в альфа-железе при комнатной температуре равна 6%, а при 622°C доходит до 18%. Однако вести процесс горячего цинкования при температуре выше 500°C (при этом рост Г-фазы сильно замедляется) или при 550°C (при этом хрупкая ζ-фаза исчезает) нельзя, потому что растворимость железа в расплавленном цинке при этих температурах сильно увеличивается и однородного в структурном отношении покрытия получить не удастся, так как при извлечении изделия из расплава цинка на его поверхности образуется слой чистого цинка, такое покрытие недостаточно стойкое в большинстве агрессивных сред.

Технология нанесения защитного покрытия термодиффузионным способом, состоит в том, что защитный слой изделия формируется в результате насыщения мелкодисперсной смесью цинка поверхности металла, в процессе постоянного вращения (перемешивания) и поддержанием температуры в пределах 380 - 480°С. За счёт взаимной диффузии железа и цинка в поверхностях интерметаллидных фазах, происходит их прочное сцепление (адгезия).

Цинк обеспечивает экономичный и экологичный способ защиты стали от коррозии. Защищая сталь, цинк позволяет сберегать природные ресурсы. Кроме того, цинковые покрытия, в отличие от полимерных, не только увеличивают срок службы изделий, в частности труб, но и гарантируют их безопасность для человеческого организма.

Цинковые покрытия являются одними из наиболее распространённых защитных металлических покрытий, в которых эффективно сочетаются барьерный (за счёт экранирования поверхности изделия) и электрохимический эффекты защиты от коррозии.[Проскуркин Е.В., Геловани В.А., Сонк А.Н.Диффузионные цинковые покрытия : свойства, области применения : Справочник / Е.В. Проскуркин, В.А. Геловани, А.Н. Сонк; под ред. Е.В. Проскуркина, Д.А. Сухомлина. - М. : Наука, 2017. - 311 с. - ISBN 978-5-02-039978-5.]

Известен «Способ формирования защитного покрытия» RU 2597460 С2, опубликовано 10.09.2016. Способ включает загрузку в реторту изделий и насыщающей порошковой цинксодержащей смеси, размещение реторты внутри индуктора и нагрев изделий, контактирующих с насыщающей цинксодержащей смесью, до образования защитного покрытия требуемой толщины, а также последующую выгрузку и охлаждение оцинкованных изделий. Реторту с изделиями и насыщающей порошковой цинксодержащей смесью размещают в высокоомном индукторе, сделанном, например, из нихрома, а нагрев изделий осуществляют в две стадии до заданного значения температуры для каждой из них. На первой стадии проводят нагрев до температуры 280-300°С, а на второй стадии - до температуры 520-650°С при импульсном модулирующем управляющем воздействии на питающий токи индуктора со скважностью импульсов 1,5-5,0 при суммарной длительности импульса и паузы, составляющей от 2 до 3 минут.

Существенным недостатком известного способа является низкая эффективность термодиффузионной обработки за счёт использования высокоомного индуктора для нагрева, питание которого осуществляется от тиристорного блока переменным током промышленной частоты. Такой индуктор в основном обеспечивает косвенный нагрев корпуса реторты и косвенный нагрев обрабатываемых изделий от корпуса реторты. Также к недостаткам можно отнести большую длительность технологического процесса за счёт того, что процесс термодиффузионной обработки, проходит в две стадии.

Наиболее близким аналогом предлагаемого изобретения является «Способ термодиффузионного цинкования изделий из ферромагнитных материалов» RU 2527593 C1, опубликовано 10.09.2014. Способ включает загрузку изделия или партии изделий в реторту электронагревательной установки, выполненной в виде индукторов, равномерную засыпку насыщающей цинксодержащей смеси, герметизацию реторты, помещение реторты внутри индукторов нагревательной установки и нагрев вихревыми токами при вращении реторты до заданной температуры, после чего отключают электропитание индукторов установки, выдерживают реторту в нагревательной установке в течение периода времени, необходимого для образования требуемой толщины покрытия, при этом в процессе цинкования осуществляют непрерывный сброс избыточного давления в реторте, затем извлекают реторту из индукторов, подвергают её охлаждению и производят выгрузку оцинкованных изделий, при этом размещение реторты внутри индукторов осуществляют посредством дополнительных механизмов продольного перемещения, нагрев поверхности реторты до заданного значения осуществляют в две стадии, причём на первой стадии нагревают её до температуры, равной 85-90% заданного значения, при достижении температуры в зоне индукторов значения указанного диапазона отключают электрическое питание индукторов и перемещают реторту в сторону выхода из нагревательной установки на величину, равную расстоянию между индукторами, затем включают электрическое питание индукторов и дополнительных механизмов вращения реторты в момент касания механизмов с поверхностью реторты и продолжают нагрев реторты вихревыми токами до достижения заданной температуры в смещённых зонах реторты. Нагрев корпуса реторты осуществляют вихревыми токами до температуры 250-550°C в зависимости от содержания цинка, составляющего 10-50 мас. % в цинковой смеси, и массы загруженных в реторту изделий. Время выдержки реторты в нагревательной установке определяют в зависимости от состава цинковой смеси и требуемой толщины покрытия, составляющей от 30 до 300 мкм.

Основным недостатком способа является низкая энергоэффективность термодиффузионной обработки за счёт нагрева вихревыми токами промышленной частоты корпуса реторты, обрабатываемые изделия при этом нагреваются косвенно от корпуса реторты. Кроме того, к недостаткам известного способа можно отнести большую длительность технологического цикла за счёт длительного времени нагрева и охлаждения корпуса реторты перед выгрузкой изделий и за счёт процесса термодиффузионной обработки, проходящего в две стадии.

Задачей, на решение которой направлено заявляемое изобретение, является повышение энергоэффективности процесса термодиффузионной обработки и сокращение времени технологического процесса.

Технический результат достигается за счёт того, что предлагаемый способ нанесения защитного покрытия включает загрузку изделия или партии изделий в реторту индукционной электронагревательной установки, равномерную засыпку насыщающей цинксодержащей смеси в реторту, нагрев изделий до заданной температуры, перемешивание в индукционной электронагревательной установке в течение периода времени, необходимого для образования требуемой толщины покрытия, после чего отключение электропитания индуктора установки и выгрузку обработанных изделий из реторты, при этом нагрев изделий до требуемой температуры производится в электромагнитном поле индукционной нагревательной установки за счёт вихревых токов, порождаемых в обрабатываемых изделиях. Обработка изделий производится в одну стадию, при этом нагрев изделий и цинкосодержащей смеси осуществляется до заданной температуры, составляющей 420-440°C . При этом перемешивание осуществляется путём покачивания реторты с нагреваемыми изделиями и цинкосодержащей смесью в течение 1-1,5 часов в зависимости от требуемой толщины покрытия.

Вихревые токи возникают непосредственно в обрабатываемых изделиях. За счёт поверхностного эффекта нагревается только обрабатываемая поверхность изделий, порошок прогревается за счёт теплопередачи от заготовок. При этом реторта не нагревается электромагнитным полем индуктора, так как должна быть прозрачной для него, и не нагревается излучением тепла от индуктора электронагревательной установки, так как индуктор индукционной нагревательной установки должен быть низкоомным, водоохлаждаемым и не являться источником теплового излучения.

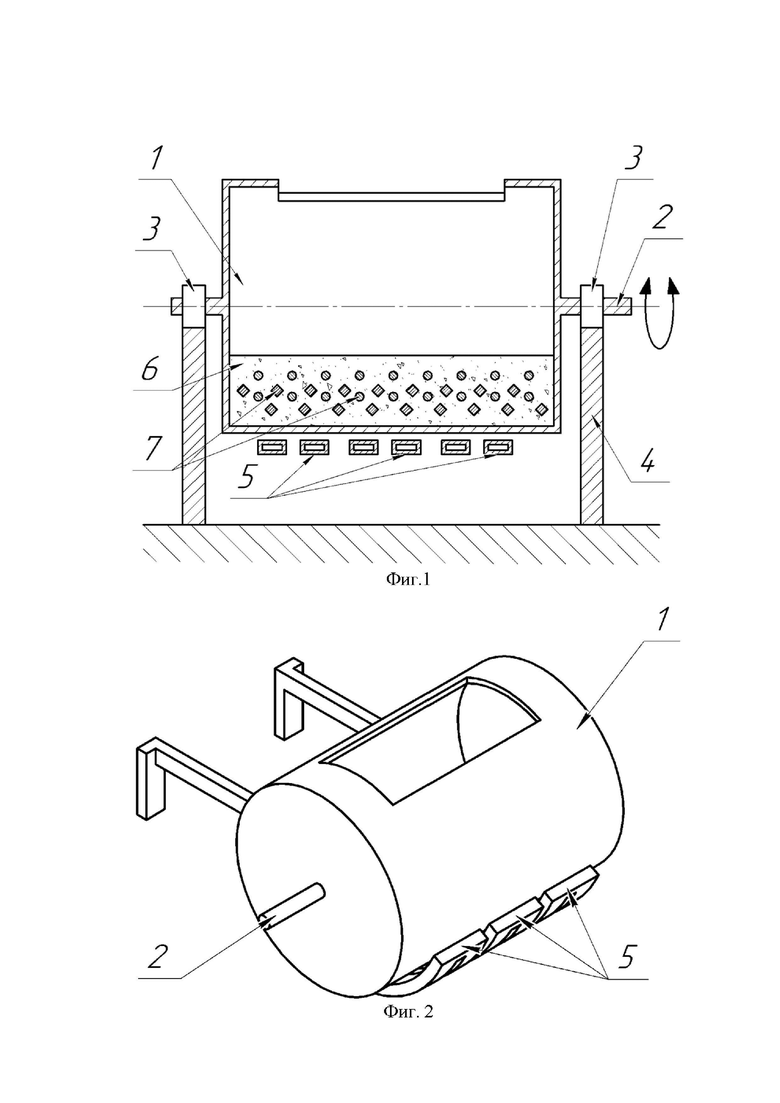

На Фиг. 1 показана реализация способа и один из вариантов конструкции установки для нанесения защитного покрытия.

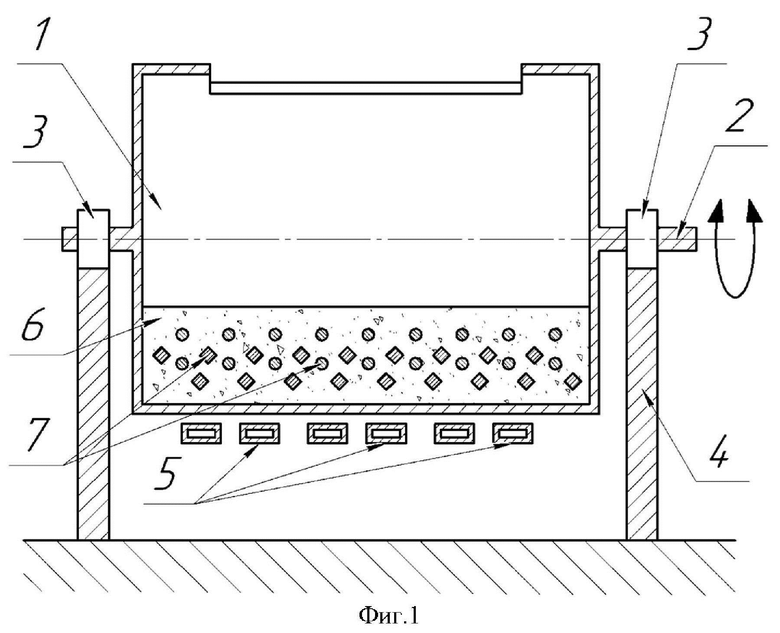

На Фиг. 2 показан вариант взаимного расположения реторты и индуктора.

Реторта 1 (фиг. 1 и фиг. 2), изготовленная из прозрачного для электромагнитного излучения материала, например из кварцевого стекла, закреплена на валу 2, который покачивается на подшипниках 3, которые закреплены на опорах 4. Низкоомный водоохлаждаемый индуктор в форме лодочки 5 расположен под ретортой 1. Реторта 1 равномерно заполнена цинксодержащей смесью 6, в которую помещены обрабатываемые изделия 7. Перемешивание цинксодержащей смеси 6 и обрабатываемых изделий 7 осуществляется покачиваем реторты 1 над индуктором 5.

Нанесение защитного покрытия предлагаемым способом осуществляется следующим образом:

- поверхность изделий 7 предварительно очищают от окалины и продуктов коррозии до степени 2 согласно ГОСТ 9.402-2004;

- очищенные обрабатываемые изделия7 вместе с предварительно просушенной цинксодержащей смесью6 помещаются в реторту 1. В качестве цинксодержащей смеси 6 используют смесь, содержащую следующие компоненты, мас.%: шлиф порошок (оксид алюминия, кварцевый песок) - 60-80, порошок цинка - 20-40, активатор (аммоний хлористый) - 5. Засыпку насыщающей смеси в реторту осуществляют равномерно, распределяя её по всей длине реторты в количестве 15-20% от массы обрабатываемых изделий;

- нагрев поверхности обрабатываемых изделий 7 до заданного значения 420-440°C осуществляется в одну стадию за счёт вихревых токов, наведённых в обрабатываемых изделиях от низкоомного водоохлаждаемого индуктора в форме лодочки 5. Источником питания индуктора электронагревательной установки может являться мостовой транзисторный преобразователь с автоподстройкой частоты в диапазоне от 50 до 2400 Гц на резонанс. Такой источник питания индуктора электронагревательной установки обеспечивает автоматическую настройку параметров электромагнитного поля так, чтобы вихревые токи образовывались только внутри обрабатываемых заготовок. При этом реторта 1, закреплённая на валу 2, совершает покачивания на подшипниках 3, закреплённых на жёстких опорах 4, не нагревается от индуктора, а лишь немного подогреваться за счёт теплопередачи от изделий;

- при достижении температуры поверхности обрабатываемых деталей заданного значения, мощность источника питания стабилизируется для поддержания заданной температуры в течение 1-1,5 часов, реторта продолжает покачиваться;

- затем выключают электрическое питание индуктора 5 индукционной электронагревательной установки, останавливают покачивание реторты 1 и производят выгрузку обработанных изделий 7;

- оставшаяся смесь 6 насыщается цинковым порошком и порошком активатором и возвращается в реторту 1 для следующих циклов обработки. Цинксодержащая смесь позволяет осуществлять 10-15 циклов термодиффузионной обработки до полной замены цинксодержащей смеси 6, при этом обновление порошка цинка и активирующего порошка в смеси производится на каждом цикле термодиффузионной обработки.

Получается высококачественное защитное покрытие, обладающее необходимой прочностью и коррозионной стойкостью в условиях действия агрессивных сред, металлических изделий в расширенном диапазоне габаритов цинкуемых изделий и толщин наносимых защитных покрытий.

Пример практического осуществления заявляемого способа нанесения защитного покрытия.

В качестве примера осуществления заявляемого способа нанесения защитного покрытия были обработаны цилиндрические изделия из Ст.3кп (20х3мм). Зачищенные от окалины и продуктов коррозии до степени 2 согласно ГОСТ 9.402-2004 изделия, были обезжирены в каустике (ГОСТ 201-76) с концентрацией 20-40 г/л при температуре 40-50°С в течение 10-15 мин, затем промыты сначала в горячей воде при температуре 60-70°C в течение 5-7 мин, а затем в холодной проточной воде в течение 3-5 мин. Параллельно процессу предварительной обработки изделий, проводилось приготовление и просушка трёхкомпонентной порошковой цинксодержащей смеси, в состав которой входят следующие компоненты, мас.%: шлиф порошок (оксид алюминия, кварцевый песок) - 60-80, порошок цинка - 20-40, активатор (аммоний хлористый) - 5. Так для обработки 500 г. изделий, использовалось 75 г. шлифпорошка, 30 г порошка цинка и 3 г активатора.

Просушенная цинксодержащая смесь 6равномерно распределялась по всей длине реторты 1, в неё помещались обработанные изделия 7, и реторта 1 герметично закрывалась. Измерение температуры внутри реторты проводилось при помощи термопары, которая расположена внутри реторты.

Затем вал реторты 2 размещался на подшипниках 3, закрепленных на опорах 4 над индуктором 5. Величина зазора между индуктором и ретортой составляла 5 мм.

Затем на индуктор 5 подавалось питание от мостового транзисторного преобразователя с автоподстройкой частоты в диапазоне от 50 до 2400 Гц на резонанс. Одновременно с нагревом включался привод реторты 1, обеспечивающий покачивание реторты 1 на 45° в обе стороны. Один цикл составлял 4 сек. Изделия 7 внутри реторты 1 нагревались в течении 12 минут до температуры 400°С, после чего производилась стабилизация режима работы преобразователя и поддержание рабочей температуры в течении одного часа.

По завершению процесса обработки отключалось питание индуктора 5 и обрабатываемые изделия 7 вместе с цинксодержащей смесью 6 охлаждались до температуры 130°С в течение 20 минут, при этом покачивание реторты 1 не прекращалось. После остывания привод отключался и производилась выгрузка изделий 7 из реторты 1через сито, с помощью которого обработанные изделия 7 отсеиваются от отработанной цинксодержащей смеси 6. Цинксодержащая смесь 6насыщается цинковым порошком и порошком активатором до необходимых пропорций и возвращается в реторту 1 для следующих циклов обработки.

Порядок проведения процесса нанесения защитного покрытия не изменяется в зависимости от толщины покрытия, но с целью сокращения времени цинкования с ростом толщины покрытия целесообразно увеличить содержание цинка в порошковой смеси, что приводит к корректировке параметров процесса.

В нижеприведенной таблице указаны оптимальные параметры процесса нанесения защитного покрытия, а также вышеописанного примера осуществления способа.

примера

(мкм)

(мас.%)

(°C)

(мин)

По предлагаемому способу в пределах 1-1,5 часа. Во всех примерах, приведенных в таблице, контроль прочности сцепления покрытия определялся по ГОСТ Р9.915-2010.

Таким образом, результатом использования предлагаемого способа является сокращение расхода электроэнергии на процесс термодиффузионной обработки, обеспечение высокого качества цинкового покрытия и уменьшение длительности полного технологического цикла по сравнению с ближайшим аналогом до 1,5 часа.

Способ позволяет увеличить надежность и производительность работы устройства за счет введения дополнительных механизмов автоматизации загрузки и выгрузки цинкосодержащей смеси и обрабатываемых изделий, а также обогащения отработанной цинксодержащей смеси, что значительно облегчает эксплуатацию устройства при использовании установки. Это обуславливает возможность широкого применения заявляемого технического решения в машиностроении и других отраслях промышленности.

В настоящее время установка проходит лабораторные испытания, целью которых является оптимизация параметров процесса, в зависимости от вида и формы изделий, используемых в различных отраслях промышленности и в зависимости от процентного соотношения компонентов цинксодержащей смеси, после окончания которых будет разработана техническая документация для широкого внедрения заявляемого способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2527593C1 |

| СПОСОБ ФОРМИРОВАНИЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2015 |

|

RU2597460C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 2013 |

|

RU2547057C1 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВОГО ПОКРЫТИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2424351C2 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВОГО ПОКРЫТИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2533400C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 2013 |

|

RU2527234C1 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВОГО ПОКРЫТИЯ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2117717C1 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВОГО ПОКРЫТИЯ ПУТЕМ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ | 1998 |

|

RU2139366C1 |

| Способ нанесения антикоррозионного интерметаллидного покрытия методом термодиффузионного цинкования | 2019 |

|

RU2738218C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ СМЕСИ ДЛЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ | 2000 |

|

RU2180018C1 |

Изобретение относится к антикоррозийной обработке металлических изделий, в частности к термодиффузионному цинкованию, и может быть использовано в любой отрасли машиностроения и других отраслях промышленности, требующих защиту изделий от коррозии и старения. Способ включает загрузку изделий в реторту индукционной электронагревательной установки, равномерную засыпку насыщающей цинксодержащей смеси в реторту, нагрев изделий и цинкосодержащей смеси в электромагнитном поле индукционной электронагревательной установки за счет вихревых токов, порождаемых в обрабатываемых изделиях, до температуры, составляющей 420-440°С, перемешивание в индукционной электронагревательной установке путем покачивания реторты с нагреваемыми изделиями и цинкосодержащей смесью в течение 1-1,5 часов в зависимости от требуемой толщины покрытия, последующее отключение электропитания индуктора установки и выгрузку обработанных изделий из реторты. Обеспечивается повышение энергоэффективности процесса термодиффузионной обработки и сокращение времени технологического процесса. 2 ил., 1 табл., 1 пр.

Способ нанесения защитного покрытия, включающий загрузку изделия или партии изделий в реторту индукционной электронагревательной установки, равномерную засыпку насыщающей цинксодержащей смеси в реторту, нагрев изделий и цинкосодержащей смеси до заданной температуры, перемешивание в индукционной электронагревательной установке в течение периода времени, необходимого для образования требуемой толщины покрытия, после чего отключение электропитания индуктора установки и выгрузку обработанных изделий из реторты, отличающийся тем, что нагрев изделий до требуемой температуры производят в электромагнитном поле индукционной электронагревательной установки за счет вихревых токов, порождаемых в обрабатываемых изделиях, при этом осуществляют нагрев изделий и цинкосодержащей смеси до температуры, составляющей 420-440°C, а перемешивание осуществляют путем покачивания реторты с нагреваемыми изделиями и цинкосодержащей смесью в течение 1-1,5 часов в зависимости от требуемой толщины покрытия.

| СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2527593C1 |

| СПОСОБ ФОРМИРОВАНИЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2015 |

|

RU2597460C2 |

| СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2013 |

|

RU2539888C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 2013 |

|

RU2547057C1 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВОГО ПОКРЫТИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2424351C2 |

| СПОСОБ ЦИНКОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2009 |

|

RU2401320C1 |

| WO 2010086151 A1, 05.08.2010. | |||

Авторы

Даты

2023-07-05—Публикация

2023-01-25—Подача