Предлагаемое изобретение относится к антикоррозионной обработке, в частности к термодиффузионному цинкованию изделий из ферромагнитных материалов, и может быть использовано в любой отрасли машиностроения и в других отраслях промышленности, где требуется защита металлических изделий от коррозии и старения.

В числе известных методов антикоррозионной защиты металлических изделий термодиффузионное цинкование получает все более широкое распространение благодаря хорошему сочетанию технологических и экономических показателей процесса получения качественного покрытия при обеспечении экологической безопасности производства. Известные способы термодиффузионного цинкования различаются по составу применяемой насыщающей смеси, методу нагрева изделий, температурному и временному режимам процесса цинкования и соответствующей реализации, что влечет за собой и различие в достигаемых ими технических результатах.

Известен способ получения цинковых покрытий, описанный в патенте РФ №2174159, кл. C23C 10/36, 27.09.2001. По указанному способу нанесения цинкового покрытия путем термодиффузионного цинкования производят загрузку изделий в реторту поворотной электрической печи, засыпку насыщающей смеси, содержащей 80-90% цинка, причем для формирования цинкового покрытия толщиной 1 мкм засыпная масса насыщающей смеси составляет 7,8-8,2 г на 1 м2, герметизацию реторты, нагрев ее до заданной температуры, выдержку при этой температуре, непрерывный сброс избыточного давления в реторте в течение всего времени процесса цинкования, выгрузку изделий из реторты, их мойку и пассивацию.

Недостатки известного способа обусловлены использованием радиационного способа нагрева цинкуемых изделий, являющегося причиной низкого качества получаемого покрытия, характеризующегося значительной неоднородностью и наличием дефектов в его структуре в виде пустот, микротрещин и т.п., а также низкой эффективности способа, связанной с большой продолжительностью цикла цинкования деталей.

На устранение этих недостатков направлен метод термодиффузионного цинкования, осуществляемый с применением электромагнитного нагрева цинкуемых изделий.

Наиболее близким аналогом предлагаемого изобретения является известный по патенту РФ №2424351, кл. C23C 10/36, 20.07.2011, способ термодиффузионного цинкования изделий из ферромагнитных материалов, включающий загрузку изделий в реторту электронагревательной установки, выполненной в виде индуктора, равномерную засыпку в реторту насыщающей цинксодержащей смеси в количестве 8-16% от массы цинкуемых изделий, при следующем содержании компонентов в % (масс.): порошка цинка - 20-25 и глинозема - 75-80, герметизацию реторты, размещение ее внутри индуктора нагревательной установки и нагрев вихревыми токами при вращении реторты до температуры 300-400°C, а также выдержку реторты с изделиями внутри нагревательной установки в течение периода времени, необходимого для образования требуемой толщины покрытия, для чего осуществляют от одного до восьми колебаний температуры изделий в зоне температуры магнитных превращений материалов, приводящих к магнитострикционным эффектам, путем попеременного охлаждения и нагрева реторты до указанной температуры за счет отключения и включения индуктора, при этом в процессе цинкования осуществляют непрерывный сброс избыточного давления в реторте, последующее извлечение реторты из индуктора и ее принудительное охлаждение до температуры, не превышающей 250°C, при ее вращении на технологическом столе, а также выгрузку изделий из реторты.

Преимущества данного способа термодиффузионного цинкования металлических изделий с использованием индукционного нагрева проявляются в получении более качественного покрытия при увеличении диапазона толщины наносимых покрытий и расширении номенклатуры защищаемых изделий в условиях значительного снижения затрат.

Однако получаемые известным способом защитные покрытия не обладают достаточно однородной микроструктурой, что ограничивает их применение в условиях механических и коррозионно-эрозионных воздействий агрессивных сред.

Техническая задача предлагаемого изобретения состоит в устранении указанных недостатков, т.е. в улучшении таких эксплуатационных свойств защитных покрытий, как прочность и коррозионная стойкость, за счет повышения однородности фазового и химического состава покрытия, а также уменьшения размеров зерен интерметаллидных фаз, образующих покрытие.

Технический результат достигается за счет того, что в известный способ получения защитных покрытий на изделиях из ферромагнитных материалов путем термодиффузионного цинкования, включающий загрузку изделий в индуктор нагревательной установки и нагрев изделий, контактирующих с насыщающей цинксодержащей смесью, в течение периода времени, необходимого для образования термодиффузионного цинкового покрытия требуемой толщины, а также последующую выгрузку и охлаждение оцинкованных изделий, внесены следующие изменения:

1. Изделия размещают в высокоомном индукторе, спирали обмоток которого выполнены из металла с высоким удельным электрическим сопротивлением, например из нихрома, а нагрев изделий осуществляют в две стадии до заданного значения температуры для каждой из них, измеряемой вблизи витков спирали индуктора.

2. При достижении заданного для первой стадии значения температуры, составляющего 280-300°С, переходят ко второй стадии нагрева, в ходе которой осуществляют импульсное модулирующее управляющее воздействие на питающий индуктор ток вплоть до момента достижения заданного для второй стадии значения температуры, равного 520-650°С, после чего индуктор отключают.

3. Скважность импульсов модулирующего воздействия на питание индуктора на протяжении второй стадии нагрева принимают равной 1,5-5,0 при суммарной длительности импульса и паузы, составляющей от 2 до 3 минут.

Формирование защитного интерметаллидного (FenZnm) покрытия ферромагнитного изделия происходит в результате взаимной диффузии цинка в железо и железа в цинк при совместном нагреве изделия и контактирующей с ним цинксодержащей насыщающей смеси. Смысл первого изменения, вносимого в известный из прототипа способ, заключается в использовании высокоомного индуктора со спиралями, например, из нихрома, что позволяет производить комбинированный нагрев изделий и насыщающей смеси, сочетающий индукционный и радиационный способы нагрева. Под действием электромагнитного поля происходит прямой индукционный нагрев изделий вихревыми токами Фуко по схеме «индуктор - изделия» и косвенный нагрев насыщающей смеси по схеме «изделия - насыщающая смесь». При этом являющаяся парамагнетиком насыщающая смесь прозрачна для воздействия электромагнитного поля, но почти полностью поглощает тепло, излучаемое раскаленными спиралями высокоомного индуктора. Таким образом нагрев цинксодержащей смеси происходит одновременно в двух направлениях: снаружи - за счет излучения тепла от спиралей индуктора и конвективного теплообмена с теплоносителем, изнутри - за счет передачи тепла излучения от поверхности изделия, а также теплопередачи и теплопроводности частиц внутри смеси. Это происходит независимо от агрегатного состояния цинксодержащей смеси: в виде порошка, суспензии или обмазки. В результате двухстороннего сквозного нагрева по всей толщине цинксодержащей смеси увеличивается количество образуемых активных атомов цинка, осаждающихся на поверхности нагретых вихревыми токами изделий.

Смысл второго изменения состоит в достижении такого уровня температуры нагрева изделий и насыщающей смеси, который обеспечивает, с одной стороны, диссоциацию исходного цинкового порошка в насыщающей смеси с образованием на поверхности защищаемого металла атомарного цинка в необходимом количестве и, с другой стороны, возникновение устойчивых колебаний атомов кристаллической решетки железа. О температуре изделий в процессе нагрева косвенно судят по средневзвешенной температуре, которую измеряют вблизи витков спирали индуктора. Достижение контролируемой температурой значения, находящегося в пределах 280-300°C, соответствует началу процесса взаимной диффузии цинка в железо и железа в цинк и свидетельствует об окончании первой стадии нагрева.

По мере роста температуры на второй стадии комбинированного нагрева за счет действия электромагнитных сил в металле происходит разукрупнение кристаллитов, что способствует увеличению длины межзерновых границ и обеспечивает нарастание скорости диффузии. Кроме того, доменно-дислокационный механизм массопереноса, обусловленный действием электромагнитных сил, дополнительно увеличивает скорость диффузии цинка в кристаллические решетки и межзерновые пространства металла изделий.

Особенность второй стадии комбинированного нагрева металлоизделий заключается в осуществлении импульсного модулирующего управляющего воздействия на питающий ток индуктора для повышения скорости процесса взаимной диффузии.

Импульсное воздействие на питающий индуктор ток, а следовательно, и на формируемое им переменное магнитное поле приводит к увеличению остаточной деформации в кристаллических решетках и кристаллитах, которая характеризует изменение внутренней структуры материала, сохраняющейся после снятия воздействия. Накопление остаточной деформации после каждого цикла импульсного нагружения и снятия нагрузки ведет к повышению степени деформации кристаллических решеток без образования микротрещин в структуре металла и, как следствие, к увеличению скорости диффузии. Это способствует повышению плотности и однородности образуемого интерметаллидного слоя по всей его толщине.

Смысл третьего изменения заключается в том, что, выбирая величины длительности цикла и скважности импульсов, обеспечивают необходимую для получения заданной толщины защитного покрытия длительность процесса его формирования.

Момент окончания второй стадии процесса определяется достижением заданной толщины покрытия в области значений контролируемой температуры, измеряемой вблизи витков спирали индуктора, находящихся в пределах 520-650°С, что соответствует максимальной температуре нагрева металла изделий, при которой он еще сохраняет свои ферромагнитные свойства. Затем индуктор отключают.

Заявляемое техническое решение обладает новизной, так как при проведении поиска по источникам патентной и научно-технической информации заявителем не выявлены технические решения, аналогичные предлагаемому изобретению.

Введены новые существенные признаки, а именно:

- изделия, контактирующие с цинксодержащей смесью, размещают в высокоомном индукторе, спирали обмоток которого выполнены из нихрома, а нагрев изделий осуществляют в две стадии до заданного значения температуры для каждой из них, измеряемой вблизи витков спирали индуктора;

- при достижении контролируемой температурой заданного значения для первой стадии, составляющего 280-300°С, переходят ко второй стадии нагрева, в ходе которой осуществляют импульсное модулирующее управляющее воздействие на питающий индуктор ток вплоть до момента достижения второго заданного значения контролируемой температуры, составляющего 520-650°С;

- скважность импульсов модулирующего воздействия на питание индуктора на протяжении второй стадии нагрева принимают равной 1,5-5,0 при суммарной длительности импульса и паузы, составляющей от 2 до 3 минут,

благодаря которым совокупность всех существенных признаков обеспечивает достижение нового технического результата, проявляющегося в формировании в структуре цинкуемого металлического изделия мелкозернистого однородного по толщине, а также по фазовому и химическому составу интерметаллидного слоя требуемой толщины, служащего высококачественным защитным покрытием, обладающим необходимой прочностью и коррозионной стойкостью в условиях действия агрессивных сред. Это позволяет сделать вывод о соответствии заявляемого способа критерию «изобретательский уровень».

Заявляемый способ формирования защитных покрытий применим в машиностроении и других отраслях промышленности, обеспечивается надежными в работе оборудованием и средствами управления, не требующими больших материальных затрат. Следовательно, заявляемое техническое решение соответствует критерию «промышленная применимость».

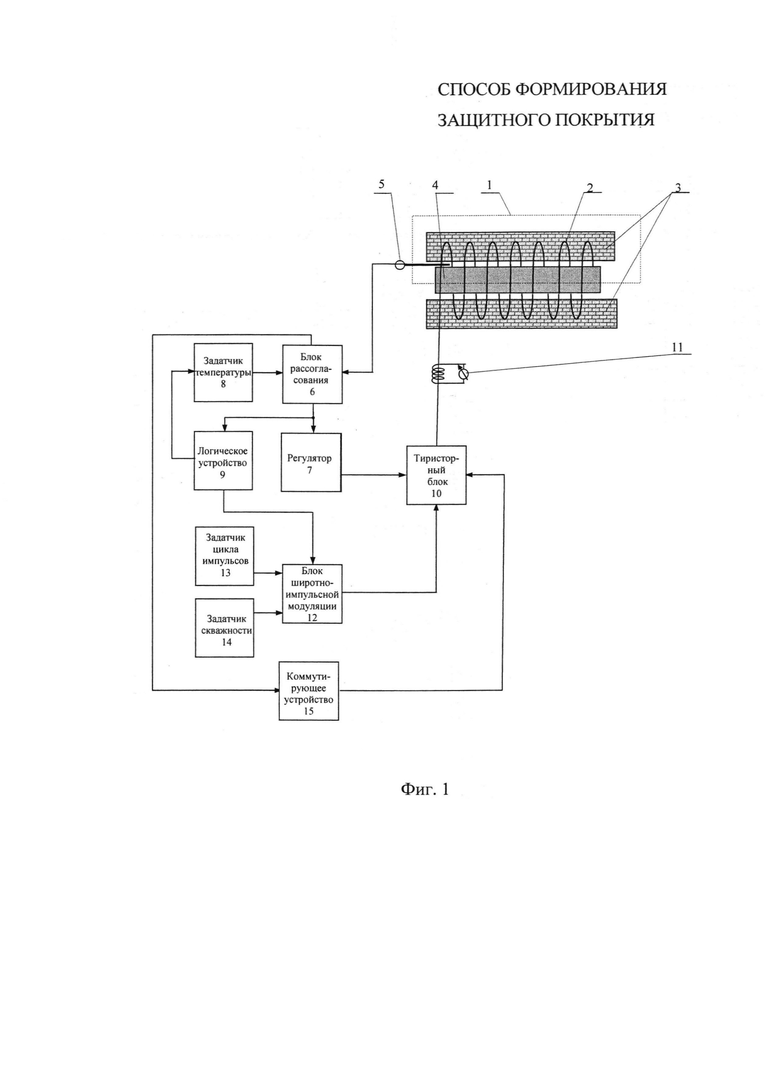

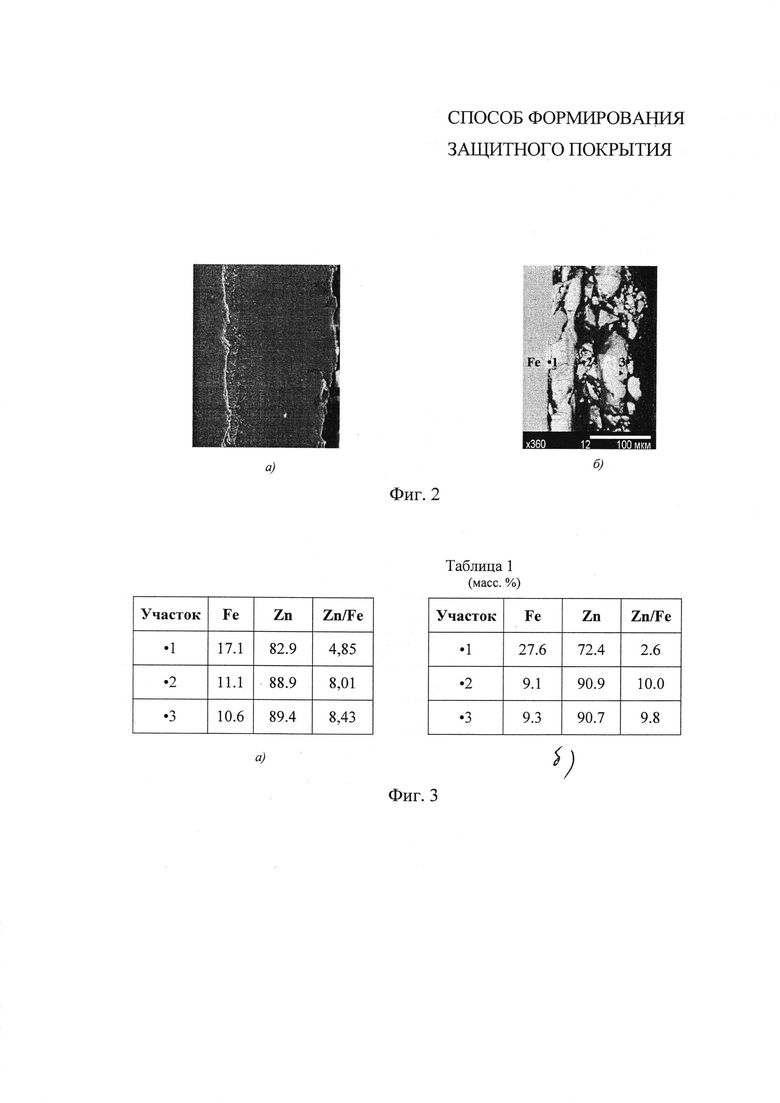

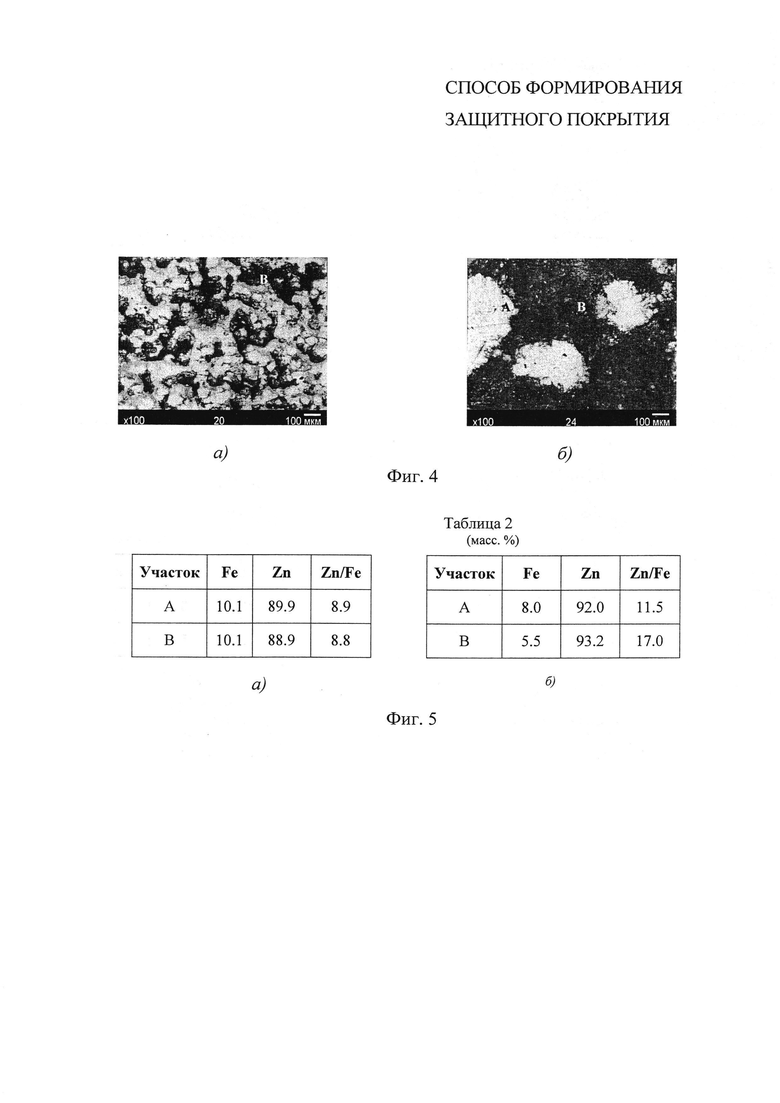

Сущность предлагаемого изобретения поясняется графическими материалами. На фиг. 1 представлена схема установки, реализующей предлагаемый способ формирования защитных покрытий, с использованием порошковой цинксодержащей смеси. На фиг. 2 и фиг. 4 показаны поперечные шлифы и снимки поверхности образцов термодиффузионного цинкового покрытия. На фиг. 3 и фиг. 5 приведены данные измерений химического состава образцов покрытия по толщине и по поверхности.

Показанная на фиг. 1 электронагревательная установка выполнена в виде высокоомного индуктора 1, представляющего собой спираль 2 из нихромовой проволоки, закрепленную в огнеупорной футеровке 3. Внутри индуктора 1 расположена реторта 4, изготовленная из нержавеющей стали. В пространстве между ретортой 4 и спиралью 2 установлен датчик 5 температуры воздуха вблизи витков спирали, показания которого соответствуют средневзвешенной температуре корпуса реторты и спирали. Датчик 5 через блок рассогласования 6 подключен ко входу регулятора 7 температуры. К другому входу блока рассогласования 6 подключен задатчик 8 температуры, связанный с логическим устройством 9, соединенным также с блоком рассогласования 6 и регулятором 7 температуры. Выход регулятора 7 температуры через тиристорный блок 10 соединен с началом спирали 2 индуктора 1. В эту же цепь включен измеритель тока 11. Выход логического устройства 9 соединен с блоком широтно-импульсной модуляции 12, снабженным задатчиком цикла импульсов 13 и задатчиком скважности 14. Блок рассогласования 6 связан с коммутирующим устройством 15, подключенным к тиристорному блоку 10.

Для формирования защитного покрытия изделия из ферромагнитного материала загружают в реторту 4, в нее же засыпают порошковую цинксодержащую насыщающую смесь, равномерно распределяя ее по поверхности изделий. Реторту 4 размещают внутри высокоомного индуктора 1. Включая индуктор 1, начинают нагрев, измеряя датчиком 5 температуру воздуха вблизи витков спирали 2. В блоке рассогласования 6 формируется разность сигналов от датчика 5 и задатчика 8 температуры, на котором установлено верхнее граничное значение для первой стадии нагрева, составляющее 280-300°C. При достижении контролируемой температурой первого заданного значения переходят ко второй стадии нагрева, для чего логическое устройство 9 выдает задатчику 8 температуры второе задание, равное 520-650°C. В зависимости величины разности, сформированной в блоке рассогласования 6, регулятор 7 температуры выдает управляющее воздействие на вход тиристорного блока 10 и одновременно запускает блок широтно-импульсной модуляции 12, осуществляющий импульсное управление питанием индуктора 1. Заданные значения длительности цикла импульсного управления (суммарная длительность импульса и паузы) и скважности импульсов выбирают исходя из эмпирических зависимостей требуемой толщины покрытия от длительности нагрева и формируют с помощью задатчика цикла импульсов 13 и задатчика скважности 14 соответственно. По показаниям измерителя тока 11 оценивают режим работы индуктора 1. После достижения контролируемой температурой второго заданного значения блок рассогласования 6 выдает сигнал коммутирующему устройству 15 на отключение индуктора для прекращения нагрева.

В качестве конкретного примера реализации предлагаемого способа формирования защитного покрытия проведено термодиффузионное цинкование партии изделий из Ст. 3 весом 40 кг (стержни, втулки, шестерни, крепеж). Очищенные от окалины и продуктов коррозии изделия, контактирующие с цинксодержащей насыщающей смесью, были загружены в реторту, которая затем помещалась в высокоомный индуктор для нагрева изделий. Первая стадия нагрева была завершена при достижении контролируемой температурой воздуха вблизи витков спирали первого заданного значения, равного 290°C. С переходом на вторую стадию нагрева начато модулирующее воздействие на питание индуктора. При значении скважности импульсов, равной 5,0, и трехминутном цикле импульсного управления через 42 мин температура воздуха вблизи витков спирали достигла второго заданного значения 600°C, после чего индуктор был выключен. Оцинкованные изделия были выгружены, проведено охлаждение изделий. Толщина сформированного диффузионного слоя защитного покрытия составила 160 мкм.

Для оценки качества покрытий изделий выполнены металлографические и рентгенофазовые исследования образцов покрытия, один из которых (образец №1) изготовлен предлагаемым способом; а другой (образец №2) получен известным способом согласно прототипу.

На фиг. 2 показаны поперечные шлифы указанных образцов термодиффузионного цинкового покрытия. Как видно на фиг. 2, для образца №1 характерна однородность структуры, по всей толщине покрытия в отличие от образца №2, это покрытие неоднородно по толщине, содержит многочисленные пустоты и микротрещины.

Данные измерений химического состава образцов №1 и №2 покрытия по толщине, полученные с помощью рентгеновского микроанализатора (РМА), приведены в таблице 1 на фиг. 3. Значительный разброс значений отношения Zn/Fe на участках 1, 2, 3 образца №2 свидетельствует о существенной неоднородности химического и фазового состава покрытия по толщине для этого образца в сравнении с аналогичными показателями для образца №1.

Снимки поверхности образцов показаны на фиг. 4, где светлые участки А - сплошная интерметаллидная фаза, темные участки В - смесь цинка и различных интерметаллидов FeZnx. Соответствующие данные РМА приведены в таблице №2 на фиг. 5. Из фиг. 4 и фиг. 5 видно, что покрытие, полученное предлагаемым способом (образец №1), по поверхности образца так же как и по толщине покрытия более однородно, чем покрытие, полученное известным способом (образец №2).

Микротвердость покрытия на глубине 60 мкм от поверхности, измеренная с помощью сканирующего зондового микроскопа «НаноСкан-3Д», для покрытия, полученного с помощью известного способа, составила 4450 МПа, а с помощью предлагаемого способа - 6580 МПа.

При испытании в камере соляного тумана фактическая выдержка изготовленного по прототипу покрытия до начала коррозии основного металла превысила допустимую ГОСТом выдержку в 1,4 раза, а изготовленного по предлагаемому способу покрытия - более чем в три раза.

В результате проведенного сравнения образцов покрытий, полученных предлагаемым и известным способами, может быть сделан следующий вывод. При использовании предлагаемого способа на металлоизделиях сформировано защитное покрытие требуемой толщины, представляющее собой интерметаллидный слой в структуре металла, обладающий однородной фазовой и кристаллической структурой, что обеспечивает покрытию повышенную прочность и коррозионную стойкость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 2013 |

|

RU2547057C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 2013 |

|

RU2527234C1 |

| СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2527593C1 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВОГО ПОКРЫТИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2424351C2 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВОГО ПОКРЫТИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2533400C2 |

| Способ нанесения защитного покрытия | 2023 |

|

RU2799465C1 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВОГО ПОКРЫТИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2174159C1 |

| Способ термодиффузионного цинкования изделий из высокопрочных алюминиевых сплавов | 2017 |

|

RU2644092C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКИЕ ИЗДЕЛИЯ ПУТЕМ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ | 2012 |

|

RU2500833C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ИЗДЕЛИЯХ ИЗ НИЗКО- И ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ, ЦВЕТНЫХ МЕТАЛЛОВ ИЛИ ИХ СПЛАВОВ МЕТОДОМ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ | 2014 |

|

RU2570856C1 |

Предлагаемое изобретение относится к антикоррозионной обработке, в частности к термодиффузионному цинкованию изделий из ферромагнитных материалов, и может быть использовано в любой отрасли машиностроения и в других отраслях промышленности, где требуется защита металлических изделий от коррозии и старения. Способ формирования защитного покрытия на изделиях из ферромагнитных материалов путем термодиффузионного цинкования в электронагревательной установке, выполненной в виде индуктора, включает загрузку в реторту изделий и насыщающей порошковой цинксодержащей смеси, размещение реторты внутри индуктора и нагрев изделий, контактирующих с насыщающей цинксодержащей смесью, до образования защитного покрытия требуемой толщины, а также последующую выгрузку и охлаждение оцинкованных изделий. Упомянутую реторту с изделиями и насыщающей порошковой цинксодержащей смесью размещают в высокоомном индукторе, а нагрев изделий осуществляют в две стадии до заданного значения температуры для каждой из них, измеряемой вблизи витков спирали индуктора. На первой стадии проводят нагрев до температуры 280-300°С, а на второй стадии - до температуры 520-650°С при импульсном модулирующем управляющем воздействии на питающий ток индуктора со скважностью импульсов 1,5-5,0 при суммарной длительности импульса и паузы, составляющей от 2 до 3 минут. Обеспечивается формирование в структуре цинкуемого металлического изделия мелкозернистого однородного по толщине, а также по фазовому и химическому составу интерметаллидного слоя требуемой толщины, служащего высококачественным защитным покрытием, обладающим необходимой прочностью и коррозионной стойкостью в условиях действия агрессивных сред. 5 ил., 1 пр.

Способ формирования защитного покрытия на изделиях из ферромагнитных материалов путем термодиффузионного цинкования в электронагревательной установке, выполненной в виде индуктора, включающий загрузку в реторту изделий и насыщающей порошковой цинксодержащей смеси, размещение реторты внутри индуктора и нагрев изделий, контактирующих с насыщающей цинксодержащей смесью, до образования защитного покрытия требуемой толщины, а также последующую выгрузку и охлаждение оцинкованных изделий, отличающийся тем, что упомянутую реторту с изделиями и насыщающей порошковой цинксодержащей смесью размещают в высокоомном индукторе, а нагрев изделий осуществляют в две стадии до заданного значения температуры для каждой из них, измеряемой вблизи витков спирали индуктора, при этом на первой стадии проводят нагрев до температуры 280-300°С, а на второй стадии - до температуры 520-650°С при импульсном модулирующем управляющем воздействии на питающий ток индуктора со скважностью импульсов 1,5-5,0 при суммарной длительности импульса и паузы, составляющей от 2 до 3 минут.

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВОГО ПОКРЫТИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2424351C2 |

| СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2527593C1 |

| Универсальный пневматический аппарат к квадратно-гнездовой сеялке | 1960 |

|

SU132447A1 |

| US 20100215980 A1, 26.08.2010 | |||

| CN 102409286 B, 12.03.2014. | |||

Авторы

Даты

2016-09-10—Публикация

2015-02-19—Подача