Изобретение относится к техническому обслуживанию двигателей внутреннего сгорания различного назначения, в частности к очистке деталей камеры сгорания и цилиндро-поршневой и роторно-поршневой группы от нагара.

Известен способ очистки камер сгорания двигателей внутреннего сгорания от отложений, предусматривающий подачу очищающей жидкости Mitsubishi Shumma Engine Conditioner в виде пены в каждый из цилиндров неработающего остывшего двигателя, выдержку жидкости в течение 30 минут, после чего осуществляют отсос промывочной жидкости из каждого цилиндра (см. https://autobann.su/chem-delat-raskoksovku-dvigatelya.html опубл. 29.01.2018 г. https://etlib.rublog639-raskoksovka-dvigatelya#SHUMMA).

Согласно сведениям из общедоступных источников информации, в состав известной раскоксовки Mitsubishi Shumma Engine Conditioner входит растворитель на нефтяной основе, поверхностно-активные вещества и моноэтиловый эфир этиленгликоля (этилцеллозольв) 10-20%. Очищающая жидкость пахнет нашатырем, что свидетельствует о том, что в ее состав входят амины или нашатырь. Однако официальной информации о количественном и качественном составе известной очищающей жидкости, в открытых источниках информации выявить не удалось, в связи с чем, отсутствует возможность сравнить качественный и количественный состав известной и заявляемой очищающих жидкостей.

В качестве плюсов данного способа очистки заявители отмечают быструю и качественную раскоксовку как колец, так и клапанов. Можно чистить нагар на поршнях, дроссельных заслонках и EGR. Не требует вскрытия мотора. Не агрессивна к маслосъемным колпачкам.

К недостаткам данного средства можно отнести его высокую стоимость около 1500 руб., а также низкую вязкость состава, что может стать причиной поломки двигателя. После введения очистителя в цилиндры, первоначально образованная пена разрушается и переходит в форму жидкости. Эта жидкость имеет низкое значение вязкости и проникает вниз по цилиндру до масляной системы двигателя. Попадая в моторное масло, жидкость не смешивается с ним, а стекает до самого нижнего положения - масляного поддона двигателя. В большинстве современных автомобилей масляный поддон изготовлен либо из алюминия, либо из жести (в большинстве случаев), при этом жестяные поддоны всегда окрашены слоем краски. Очиститель воздействует на слой краски и разрушает его. Скорость воздействия может быт разной в зависимости от марки лакокрасочного покрытия, но примерно в 20% случаев происходит разрушающее воздействие. Разрушенный слой краски забивает фильтрующую сетку маслоприемника и приводит к нарушению смазки двигателя, что в конечном счете может привести к поломке.

Кроме того, процедура очистки не предполагает смены моторного масла, что означает длительный контакт моторного масла с очистителем и тем самым, приводит к снижению эксплуатационных свойств масла (как минимум создает риск снижения этих свойств).

Несмотря на то, что в инструкции по использованию указано, что достаточно выдерживать средство в течение 30 минут, пользователи считают, что оно наиболее эффективна при выдержке от 3 до 5 часов.

Из уровня техники известен пенный очиститель клапанов и камеры сгорания двигателя внутреннего сгорания «Валера», в состав которого включены:

- азотсодержащие органические растворители в количестве более 50%;

- ПАВ в количестве более 10%;

- функциональные добавки в количестве более 10%

- углеводородный пропеллент в количестве более 30% (см. техническое описание продукта, из ТУ 2384-025-45540231 - 2006 https://smazka.ru/shop/pennaya-raskoksovka-valera/)/

Как следует из вышеприведенного источника, способ применения продукта для очистки впускного коллектора, заключается в следующем:

1. Прогреть ДВС до рабочей температуры, отсоединить пластиковую часть впускного коллектора.

2. Рекомендуется выставить обрабатываемые клапана в закрытое положение.

3. Распылить состав во впускной коллектор головки блока цилиндров до полного заполнения пеной.

4. После оседания пены дать составу прореагировать с нагаром 5-7 минут, после чего повторить п.3 и п.4. Рекомендуется 4-5 повторов.

5. Остатки состава с загрязнениями удалить при помощи ветоши, после чего продуть коллектор сжатым воздухом, прикрывая колодцы ветошью. Не допускать попадания на кожу, глаза, слизистые.

6. Собрать впускной коллектор, после чего рекомендуется провести очистку камеры сгорания.

Способ применения продукта для очистки камеры сгорания,

осуществляется следующим образом:

1. Прогреть ДВС до рабочей температуры. Снять катушки зажигания и свечи зажигания.

2. Распылить состав в свечной колодец до полного заполнения пеной.

3. После оседания пены дать составу прореагировать, после чего повторить п.2 и п.3. Рекомендуется 4-5 повторов.

4. Остатки состава с загрязнениями откачать с помощью трубки и шприца, продуть сжатым воздухом.

5. Закрыть все свечные отверстия ветошью для предотвращения разбрызгивания жидкости.

6. Прокрутить двигатель стартером в течение 10 секунд.

7. Установить все свечи зажигания и катушки зажигания.

8. Завести двигатель и дать поработать 5 минут. Из выхлопной трубы может выходить густой дым. Нужно несколько раз поднять обороты двигателя до 3000-4000 об/мин, пока дым не станет менее насыщенным.

9. На сильнозагрязненных ДВС рекомендуется повторить процедуру через 10 тыс. км.

10. Желательно заменить моторное масло и фильтр.

По мнению разработчика данного известного способа, пенный состав предназначен для очистки бензиновых и дизельных ДВС от высокотемпературных углеродистых отложений: нагар, шлам. Удаляет отложения на клапанах, во впускном коллекторе, верхней части поршня, в области первого поршневого кольца. Состав размягчает и полностью растворяет углеродистые отложения и смолы. Не воздействует на резиновые и пластиковые элементы ДВС при соблюдении инструкции. Кроме того, снижает угар масла, осуществляет раскоксовку компрессионных колец, восстанавливает компрессию.

Из уровня техники известен, выбранный в качестве ближайшего аналога, способ очистки камеры сгорания двигателя внутреннего сгорания, предусматривающий подачу очищающего средства в виде пены в каждый из цилиндров неработающего остывшего двигателя, выдержку средства в течение 30 минут, после чего осуществляют отсос промывочной жидкости из каждого цилиндра, при этом, в качестве очищающей жидкости используют водный раствор низкомолекулярных и высокомолекулярных аминов, анионных ПАВ и эфиров, при следующем соотношении ингредиентов в заявляемой жидкости:

- низкомолекулярные амины общей формулы: R1-N-(R2)(R3), где R1=H, СН3, C2H5O, C3H6O, С2Н5; R2=Н; СН3; C2H5O, R3=Н; СН3; C2H5O - 2-10%;

- высокомолекулярные амины общей формулы: R1N(R2)(R3), где R1 - углеводородный остаток смеси предельных и непредельных жирных кислот, содержащий от 12 до 24 атомов углерода, R2=Н; CH3, R3=Н; СН3 5-20%;

- анионные пав, общей формулой RX, где R - углеводородный остаток смеси предельных и непредельных жирных кислот, содержащий от 10 до 24 атомов углерода; X=-COOY; -OSO3Y; -OCH2COOY; -O(СН2CH2)n-OSO3Y, -OPO3Y2, -C6H4SO3Y, -OC(O)CH2CH(SO3Y)COOY, где Y=H, Na, K, NH4+ - 5-20%;

- эфиры общей формулы R1-O-R2, где R1 представляет собой углеводородный радикал - CnH2n+1 при n=1-14, a R2=Н; СН3; C2H5O; C3H6O - 15-30%

- вода деионизированная - до 100% (остальное)

(см. патент RU №2727285, МПК: F 02 B 77/04, опубл. 21.07.2020 г.).

Техническим результатом, на решение которого направлено известное техническое решение, является создание эффективного способа очистки элементов цилиндро-поршневой группы, использующего состав очищающего средства с высокой вязкостью и низкой проникающей способностью, который не позволяет ему проникнуть в масляную систему двигателя и воздействовать на слой краски масляного поддона, но, в тоже время, способного эффективно очистить все элементы цилиндро-поршневой группы, контактирующие с ним.

Известный способ осуществляют следующим образом.

Перед применением баллон с находящимся в нем очищающим средством тщательно встряхивают. Очистку проводят при температуре охлаждающей жидкости не выше +50°С.

1. Отключают систему зажигания. Демонтируют свечи зажигания на бензиновом двигателе и свечи накаливания или форсунки на дизельном двигателе.

2. При помощи удлинительной трубки вводят состав очищающего средства в виде пены в цилиндры до заполнения пеной всего объема камеры сгорания.

3. Оставляют препарат в виде пены на 25 минут для воздействия на загрязнения.

4. По прошествии 25 минут при помощи удлинительной трубки еще раз вводят состав в виде пены в цилиндры до заполнения пеной всего объема камеры сгорания.

5. Оставляют препарат на 5 минут.

6. Удаляют остатки средства из цилиндров и продувают сжатым воздухом. Накрывают технологические отверстия плотной тканью и прокручивают двигатель стартером в течение 10 секунд.

7. Максимально полно удаляют отработанное масло, заменяют масляный фильтр и заливают новое масло.

Однако, известный способ не лишен недостатков. В частности, потребители отмечают малую эффективность способа при большом слое нагара на поршнях. Таким образом, его лучше применять для профилактики, а не для раскоксовки. Зольность используемого в известном способе продукта не обеспечивает полное выгорание остатков средства в камере сгорания без образования зольных отложений. Состав и его способ применения не позволяет ему проникать в область поршневых колец и оставляет мало времени на воздействие жидкой фазы на поверхность поршня. Это не обеспечивает полной очистки.

Таким образом, техническим результатом, на решение которого направлено заявляемое изобретение является создание высокоэффективного 2х - фазного способа очистки камеры сгорания и цилиндропоршневой группы двигателя внутреннего сгорания, беззольного, обеспечивающего в 1 фазе получение устойчивой пены, с высокой удерживающей способностью и во 2 фазе - жидкости, образовавшейся после оседания пены, объем которой достаточен для покрытия поверхности поршня, последующего просачивания в область маслосъемного и компрессионных поршневых колец и их очистки, размягчения отложений в поршневых канавках.

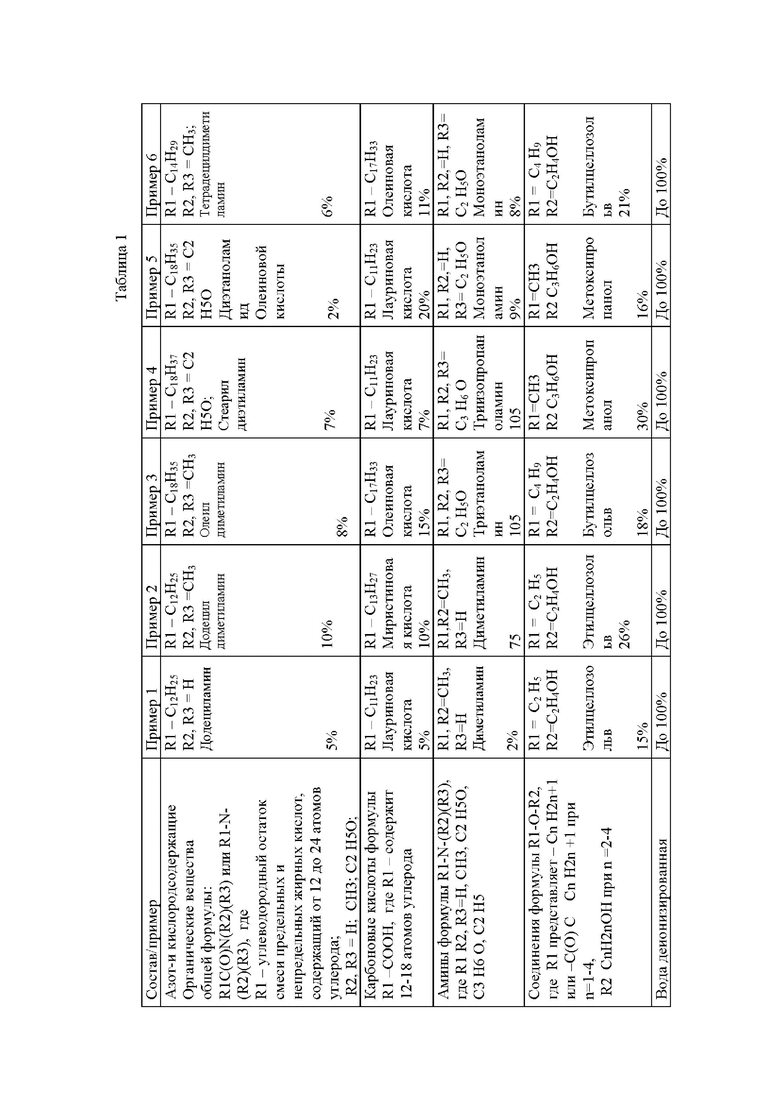

Указанный технический результат достигается тем, что способ очистки камеры сгорания и цилиндропоршневой группы двигателя внутреннего сгорания, предусматривающий подачу очищающего средства в виде пены в каждый из цилиндров неработающего остывшего до температуры 50° двигателя, выдержку пены в течение 30 минут, отсос жидкости, образовавшейся после оседания пены очищающего средства из каждого цилиндра и продувку сжатым воздухом, при этом, в качестве очищающего средства в виде пены, используют водный раствор комплекса компонентов, включающих низкомолекулярные амины, ПАВ, эфиры и деионизированную воду, согласно изобретению, дополнительно предусматривает осуществление второй фазы очистки камеры сгорания и цилиндропоршневой группы ДВС, включающей в течение, по меньше мере 30 минут, выдержку жидкости, образовавшейся после оседания пены, а отсос жидкости, образовавшейся после оседания пены очищающего средства из каждого цилиндра и продувку сжатым воздухом осуществляют после окончания второй дополнительной фазы очистки, при этом, количественный и качественный состав очищающего средства в виде пены, обеспечивает сохранение очищающих свойств жидкости, образовавшейся после оседания пены и образование ее объема, достаточного для полного погружения в нее поверхности поршня, а также последующего ее просачивания в область колец, с целью очистки и размягчения отложений в поршневых каналах, при этом, состав очищающего средства в виде пены дополнительно содержит карбоновые кислоты формулы R1 -COOH, где R1 - содержит 12-18 атомов углерода, а в качестве ПАВ используют неионогенный ПАВ в виде азот- и кислородсодержащих органические вещества общей формулы:

R1C(O)N(R2)(R3) или R1-N-(R2)(R3), где R1 - углеводородный остаток смеси предельных и непредельных жирных кислот, содержащий от 12 до 24 атомов углерода; R2, R3 = Н; СН3; С2Н5О, в качестве эфиров используют соединения формулы: R1-O-R2, где R1 представляет - Cn H2n+1 или -C(O) C Cn H2n +1 при n=1-4, R2 СnН2nОН при n =2-4, а в качестве низкомолекулярных аминов используют амины формулы: R1-N-(R2)(R3), гдеR1 R2, R3=Н, CH3, C2 H5O, C3 H6 O, C2 H5 при следующем соотношении ингредиентов:

- азот- и кислородсодержащих органические вещества общей формулы:

R1C(O)N(R2)(R3) или R1-N-(R2)(R3), где R1 - углеводородный остаток смеси предельных и непредельных жирных кислот, содержащий от 12 до 24 атомов углерода; R2, R3 = Н; СН3; С2Н5О 2-10%;

- карбоновые кислоты формулы R1 -COOH, где R1 - содержит 12-18 атомов углерода 5-20%

- низкомолекулярные амины формулы: R1-N-(R2)(R3), гдеR1 R2, R3=Н, CH3, C2 H5O, C3 H6 O, C2 H5 2-10%

- соединения формулы: R1-O-R2, где R1 представляет - Cn H2n+1 или -C(O) C Cn H2n +1 при n=1-4, R2 СnН2nОН при n =2-4, 15-30%

- вода деионизированная до 100% (остальное).

Дополнительная, в течение, по меньшей мере 30 минут, выдержка жидкости, образовавшейся после оседания пены, обеспечивает размягчение отложений, позволяя оказать очищающее действие не только на детали камеры сгорания, но и на детали цилиндропоршневой группы двигателя внутреннего сгорания, в т.ч. маслосъемное и компрессионные поршневые кольца, функциональность которых является фундаментальным фактором работы двигателя внутреннего сгорания.

Это обеспечивается так же и за счет возможности получения после оседания пены объема жидкости, достаточного для покрытия поверхности поршня, и возможности ее последующего просачивания в область поршневых колец и их очистки, а также сохранение ее очищающих свойств.

Переход продукта из состояния пены в состояние жидкости с сохранением очищающих свойств и приобретением проникающей способности жидкой фракцией обусловливает его 2-х фазное воздействие, то есть с помощью одного продукта оказать комплексное очищающее воздействие на две области:

• 1-я фаза: пенное состояние. Обладая высочайшей стойкостью пена, заполнившая весь объем камеры сгорания, размягчает и расщепляет отложения на всех загрязненных ее поверхностях: свод камеры сгорания, впускные и выпускные клапаны, днище поршня, области впускных и выпускных каналов в головке блока цилиндров;

• 2-я фаза: жидкостное состояние. После полного оседания пена переходит в состояние жидкости, состав которой полностью сохраняет свои очищающие свойства, а образовавшегося объема достаточно для покрытия поверхности поршня, последующего просачивания в область поршневых колец и их очистки, размягчения отложений в поршневых канавках.

Заявляемый состав представляет собой комплекс компонентов на водной основе, который дает синергетический эффект: органические основания дают моющий эффект, азотсодержащие компоненты обеспечивают проникающую способность, ПАВ формируют устойчивую пену, карбоновые кислоты отвечают за вязкость жидкости после осаждения пены.

Именно дополнительное включение в состав очищающего средства карбоновых кислот формулы R1 -COOH, где R1 - содержит 12-18 атомов углерода позволяет обеспечить жидкой фракции, образовавшейся после полного оседания пены, требуемую оптимальную вязкость, что в свою очередь обеспечит низкую проникающую способность, которая не позволяет ей проникнуть в масляную систему двигателя и воздействовать на слой краски масляного поддона, но, в тоже время, способного эффективно очистить все элементы цилиндро-поршневой группы, контактирующие с ним, в т.ч. просочиться через тепловой зазор в область маслосъемного и компрессионных поршневых колец и канавок.

Использование в составе карбоновых кислот в сочетании с аминами образуют поверхностно-активные вещества, способные растворять смолистые отложения, а азот- и кислородсодержащие вещества усиливают действие поверхностно-активных веществ в качестве ПАВ.

Именно использование сочетания в составе очищающего средства в виде пены и в жидкой фракции, образовавшейся после оседания пены карбоновых кислот формулы R1 -COOH, где R1 - содержит 12-18 атомов углерода, неионогенного ПАВ в виде азот- и кислородсодержащих органические вещества общей формулы:

R1C(O)N(R2)(R3) или R1-N-(R2)(R3), где R1 - углеводородный остаток смеси предельных и непредельных жирных кислот, содержащий от 12 до 24 атомов углерода; R2, R3 = Н; СН3; С2Н5О, в качестве эфиров соединений формулы: R1-O-R2, где R1 представляет - Cn H2n+1 или -C(O) C Cn H2n +1 при n=1-4, R2 СnН2nОН при n =2-4, в качестве низкомолекулярных аминов - аминов формулы: R1-N-(R2)(R3), гдеR1 R2, R3=Н, CH3, C2 H5O, C3 H6 O, C2 H5 и воды деионизированной в совокупности обеспечивают синергический эффект - эффект очистки от смолисто-коксовых отложений, как внутренних поверхностей цилиндропоршневой группы, камеры сгорания, так и компрессионных и маслосъемных поршневых колец.

Продукт может использоваться как в качестве профилактической очистки камеры сгорания и клапанов, так и в качестве решения проблемы загрязнения верхней части камеры сгорания, ее свода, клапанов и днища поршня, посредством введения в полость камеры сгорания пенного состава, а также очистки маслосъемных и компрессионных колец при воздействии жидкостной фазы после оседания пены. После полного оседания пены состав переходит во вторую рабочую жидкостную фазу. Жидкость обладает балансом вязкости для обеспечения задерживания ее на вертикальных и сводных поверхностях с достаточной проникающей способностью, обеспечивающей просачивание в область поршневых колец.

Способ осуществляется следующим образом:

• Перед применением тщательно встряхнуть баллон, чтобы все

компоненты качественно смешались до однородной массы, и пена выходила равномерно из баллона.

• Использовать при температуре баллона выше +15°C.

1. Во избежание повреждение электрооборудования автомобиля при манипуляциях с системой зажигания необходимо отсоединить минусовую клемму АКБ.

2. Отключить систему зажигания, отсоединив катушки зажигания или ВВ провода от свечей зажигания.

3. Демонтировать свечи зажигания на бензиновом двигателе и свечи накаливания или форсунки на дизельном двигателе.

4. Выставить поршни в положение, близкое к среднему, поворачивая коленчатый вал за гайку крепления шкива, или с помощью ведущего колеса при включенной передаче (на автомобилях с механической коробкой передач). Определить положение поршней можно через технологические отверстия длинным щупом.

ПЕРВАЯ ФАЗА - полная очистка камеры сгорания.

5. При помощи удлинительной трубки ввести пенный состав в цилиндры до заполнения пеной всего объема камеры сгорания.

6. Оставить на 30 минут для воздействия на загрязнения.

7. Повторить пункт 5 для каждого из цилиндров и оставить до полного оседания пены.

ВТОРАЯ ФАЗА - профилактика коксования поршневых колец и очистка начальных отложений.

8. Для замедления охлаждения камеры сгорания накрутить, не затягивая свечи зажигания и оставить состав в камере сгорания, по меньшей мере на 30 минут, в зависимости от степени загрязненности цилиндропоршневой группы и поршневых колец для воздействия на отложения.

9. Извлечь свечи зажигания, удалить остатки средства из цилиндров с помощью шприца с трубкой и продуть сжатым воздухом. Накрыть технологические отверстия плотной тканью и прокрутить двигатель стартером в течение 5 - 10 секунд. Удалить остатки состава с поверхностей сухой тканью.

10. Максимально полно удалить отработанное масло, заменить масляный фильтр и залить новое масло.

11. После проведения очистки первые 5 - 10 км не нагружать двигатель высокими оборотами.

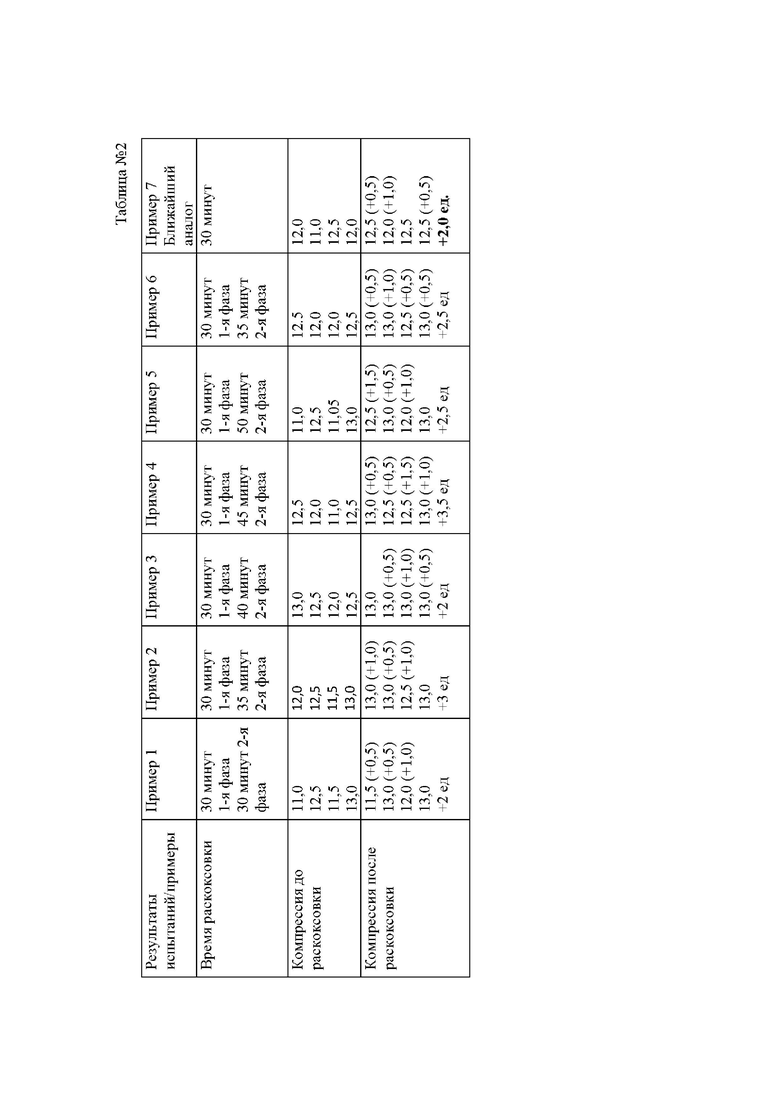

Примеры выполнения приведены в Таблица №1 и №2.

Органические вещества

общей формулы:

R1C(O)N(R2)(R3) или R1-N-(R2)(R3), где

R1 - углеводородный остаток смеси предельных и непредельных жирных кислот, содержащий от 12 до 24 атомов углерода;

R2, R3 = H; CH3; C2 H5O;

R2, R3 = H

Додециламин

5%

R2, R3 =СH3

Додецил диметиламин

10%

R2, R3 =СH3

Олеил диметиламин

8%

R2, R3 = C2 H5O;

Стеарил диэтиламин

7%

R2, R3 = C2 H5O

Диэтаноламид Олеиновой кислоты

2%

R2, R3 = СH3;

Тетрадецилдиметиламин

6%

Лауриновая кислота

5%

Миристиновая кислота

10%

Олеиновая кислота

15%

Лауриновая кислота

7%

Лауриновая кислота

20%

Олеиновая кислота

11%

Диметиламин

2%

Диметиламин

75

Триэтаноламин

105

Триизопропаноламин

105

Моноэтаноламин

9%

Моноэтаноламин

8%

R2 СnН2nОН при n =2-4

Этилцеллозольв

15%

Этилцеллозольв

26%

Бутилцеллозольв

18%

R2 С3Н6ОН

Метоксипропанол

30%

R2 С3Н6ОН

Метоксипропанол

16%

Бутилцеллозольв

21%

Ближайший аналог

1-я фаза

30 минут 2-я фаза

1-я фаза

35 минут

2-я фаза

1-я фаза

40 минут 2-я фаза

1-я фаза

45 минут

2-я фаза

1-я фаза

50 минут 2-я фаза

1-я фаза

35 минут 2-я фаза

12,5

11,5

13,0

12,5

11,5

13,0

12,5

12,0

12,5

12,0

11,0

12,5

12,5

11,05

13,0

12,0

12,0

12,5

11,0

12,5

12,0

13,0 (+0,5)

12,0 (+1,0)

13,0

+2 ед

13,0 (+0,5)

12,5 (+1,0)

13,0

+3 ед

13,0 (+0,5)

13,0 (+1,0)

13,0 (+0,5)

+2 ед

12,5 (+0,5)

12,5 (+1,5)

13,0 (+1,0)

+3,5 ед

13,0 (+0,5)

12,0 (+1,0)

13,0

+2,5 ед

13,0 (+1,0)

12,5 (+0,5)

13,0 (+0,5)

+2,5 ед

12,0 (+1,0)

12,5

12,5 (+0,5)

+2,0 ед.

Изобретение может быть использовано при техническом обслуживании двигателей внутреннего сгорания. Способ очистки камеры сгорания и цилиндропоршневой группы двигателя внутреннего сгорания заключается в подаче очищающего средства в виде пены в каждый из цилиндров неработающего остывшего до температуры 50°С двигателя, выдержке пены в течение 30 мин, отсосе жидкости, образовавшейся после оседания пены очищающего средства из каждого цилиндра, и продувке сжатым воздухом. В качестве очищающего средства в виде пены используют водный раствор комплекса компонентов, включающих низкомолекулярные амины, ПАВ, эфиры и деионизированную воду. Дополнительно осуществляют вторую фазу очистки камеры сгорания и цилиндропоршневой группы ДВС, включающую в течение по меньше мере 30 мин выдержку жидкости, образовавшейся после оседания пены. Отсос жидкости, образовавшейся после оседания пены очищающего средства из каждого цилиндра, и продувку сжатым воздухом осуществляют после окончания второй дополнительной фазы очистки. Количественный и качественный состав очищающего средства в виде пены обеспечивает сохранение очищающих свойств жидкости, образовавшейся после оседания пены, и образование ее объема, достаточного для полного погружения в нее поверхности поршня, а также последующего ее просачивания в область колец, для очистки и размягчения отложений в поршневых каналах. Состав очищающего средства в виде пены дополнительно содержит карбоновые кислоты формулы R1–COOH, где R1 содержит 12-18 атомов углерода, в качестве ПАВ используют неионогенный ПАВ в виде азот- и кислородсодержащих органических веществ общей формулы: R1C(O)N(R2)(R3) или R1-N-(R2)(R3), где R1 – углеводородный остаток смеси предельных и непредельных жирных кислот, содержащий от 12 до 24 атомов углерода; R2, R3 = Н; СН3; С2Н5О, в качестве эфиров используют соединения формулы: R1-O-R2, где R1 представляет Cn H2n+1, или –C(O) C Cn H2n+1 при n=1-4, R2 - СnН2nОН при n=2-4. В качестве низкомолекулярных аминов используют амины формулы: R1-N-(R2)(R3), где R1 R2, R3 = Н, CH3, C2H5O, C3H6O, C2H5 при следующем соотношении ингредиентов: азот- и кислородсодержащие органические вещества общей формулы: R1C(O)N(R2)(R3) или R1-N-(R2)(R3), где R1 – углеводородный остаток смеси предельных и непредельных жирных кислот, содержащий от 12 до 24 атомов углерода; R2, R3 = Н; СН3; С2Н5О - 2-10%, карбоновые кислоты формулы R1–COOH, где R1 содержит 12-18 атомов углерода - 5-20%, низкомолекулярные амины формулы: R1-N-(R2)(R3), где R1, R2, R3 =Н, CH3, C2H5O, C3H6O, C2 H5 - 2-10%, соединения формулы: R1-O-R2, где R1 представляет Cn H2n+1 или –C(O) C Cn H2n+1, при n=1-4, R2 СnН2nОН при n=2-4, 15-30%, вода деионизированная - остальное до 100%. Технический результат заключается в обеспечении очищающего воздействия не только на детали камеры сгорания, но и на детали цилиндропоршневой группы двигателя внутреннего сгорания, в том числе и на маслосъемные и компрессионные поршневые кольца. 2 табл.

Способ очистки камеры сгорания и цилиндропоршневой группы двигателя внутреннего сгорания, предусматривающий подачу очищающего средства в виде пены в каждый из цилиндров неработающего остывшего до температуры 50°С двигателя, выдержку пены в течение 30 мин, отсос жидкости, образовавшейся после оседания пены очищающего средства из каждого цилиндра, и продувку сжатым воздухом, при этом в качестве очищающего средства в виде пены используют водный раствор комплекса компонентов, включающих низкомолекулярные амины, ПАВ, эфиры и деионизированную воду, отличающийся тем, что дополнительно предусматривает осуществление второй фазы очистки камеры сгорания и цилиндропоршневой группы ДВС, включающей в течение по меньше мере 30 мин выдержку жидкости, образовавшейся после оседания пены, а отсос жидкости, образовавшейся после оседания пены очищающего средства из каждого цилиндра, и продувку сжатым воздухом осуществляют после окончания второй дополнительной фазы очистки, при этом количественный и качественный состав очищающего средства в виде пены обеспечивает сохранение очищающих свойств жидкости, образовавшейся после оседания пены, и образование ее объема, достаточного для полного погружения в нее поверхности поршня, а также последующего ее просачивания в область колец, с целью очистки и размягчения отложений в поршневых каналах, при этом состав очищающего средства в виде пены дополнительно содержит карбоновые кислоты формулы R1–COOH, где R1 содержит 12-18 атомов углерода, а в качестве ПАВ используют неионогенный ПАВ в виде азот- и кислородсодержащих органических веществ общей формулы:

R1C(O)N(R2)(R3) или R1-N-(R2)(R3), где R1 – углеводородный остаток смеси предельных и непредельных жирных кислот, содержащий от 12 до 24 атомов углерода; R2, R3 = Н; СН3; С2Н5О, в качестве эфиров используют соединения формулы: R1-O-R2, где R1 представляет Cn H2n+1, или –C(O) C Cn H2n+1 при n=1-4, R2 - СnН2nОН при n=2-4, а в качестве низкомолекулярных аминов используют амины формулы: R1-N-(R2)(R3), где R1, R2, R3 = Н, CH3, C2H5O, C3H6O, C2H5 при следующем соотношении ингредиентов:

- азот- и кислородсодержащие органические вещества общей формулы:

R1C(O)N(R2)(R3) или R1-N-(R2)(R3), где R1 – углеводородный остаток смеси предельных и непредельных жирных кислот, содержащий от 12 до 24 атомов углерода; R2, R3 = Н; СН3; С2Н5О - 2-10%,

- карбоновые кислоты формулы R1–COOH, где R1 содержит 12-18 атомов углерода - 5-20%,

- низкомолекулярные амины формулы: R1-N-(R2)(R3), где R1 R2, R3 = Н, CH3, C2H5O, C3H6O, C2H5 - 2-10%,

- соединения формулы: R1-O-R2, где R1 представляет Cn H2n+1 или –C(O) C Cn H2n+1 при n=1-4, R2 СnН2nОН при n=2-4, - 15-30%,

- вода деионизированная - остальное до 100%.

| СПОСОБ ОЧИСТКИ КАМЕРЫ СГОРАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2019 |

|

RU2727285C1 |

| СПОСОБ ОЧИСТКИ ДЕТАЛЕЙ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ ОТ ОТЛОЖЕНИЙ | 1999 |

|

RU2166111C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И УВЕЛИЧЕНИЯ КОМПРЕССИИ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ ТРАНСПОРТНОГО СРЕДСТВА | 2015 |

|

RU2580233C1 |

| Способ очистки деталей двигателя внутреннего сгорания от отложений | 1984 |

|

SU1163019A1 |

| US 9617505 B2, 11.04.2017 | |||

| US 8986461 B2, 24.03.2015. | |||

Авторы

Даты

2023-07-05—Публикация

2022-11-24—Подача