Изобретения относятся к оборудованию для переработки различных видов угля в карбонизированные брикеты, применяемые в качестве бездымного топлива для бытовых и промышленных котлов, а также в качестве углеродного восстановителя в металлургических печах.

Известен комплекс для переработки твердого топлива на основе биоресурсов и получения тепловой энергии [RU 2241904 С1, МПК F23B 1/14 (2000.01), C10J 3/20 (2000.01), опубл. 10.12.2004], в котором энергоблок содержит блок оборудования подготовки и подачи топлива, воздуха и воды, оборудование для разделения топлива на газообразную и твердую фракции. Блок оборудования подготовки и подачи топлива выполнен в виде линии производства брикетов твердого топлива на основе биоресурсов, например, торфа, угольной мелочи и опилок. Линия производства твердого топлива включает блок подготовки смеси к брикетированию, который в свою очередь связан с процессом для брикетирования, причем блок снабжен системой для подготовки сырьевой смеси, состоящей, например, из торфа, угольной мелочи и опилок. Для каждого вида сырья предусмотрена своя система подготовки, включающая устройства для подачи, измельчения, переработки, дозатор. Кроме системы для подготовки сырьевой смеси, блок включает смеситель для смешивания подготовленных сырьевых компонентов смеси, насос для подачи воды, пресс-экструдер, сушку. Линия в свою очередь технологически связана с процессом газификации. Причем комплект разделения топлива на газообразную и твердую фракции содержит газогенераторную установку для газификации топливных брикетов на основе биоресурсов. Для осуществления газификации брикетов комплекс содержит газогенераторную установку, которая состоит из газогенератора и камеры окисления. Газогенератор состоит из бункера-питателя, дутьевой коробки, жестко смонтированной на раме, укрепленной на стойках. Непосредственно к дутьевой коробке снизу установлен золосборник, состоящий из корпуса, водооросительной системы и шнека выгрузки золы. Генераторный газ из газогенератора выводится по газоходу и направляется в газовую форсунку камеры окисления.

Для функционирования этого комплекса необходимо использование нескольких видов биоресурсов.

Известна технологическая линия по производству брикетного бездымного топлива из биомассы [Оборудование производства древесных угольных брикетов, https://bkrd.info/cp.php?id=949, дата обращения к материалу: 28.11.2022 г.], содержащая дробилку, связанную с бункером готового сырья, который при помощи ременных транспортеров соединен с виброситом. Вибросито оснащено автоматическим питателем, который транспортирует сырье в сушилку, откуда оно по путеводу поступает в циклонный сепаратор, соединенный трубопроводом с бункером сырья. Бункер сырья содержит устройство дозированной подачи в винтовой брикетировщик, совмещенный с возвратно-поступательным лотком, предназначенным для улавливания просыпающейся в процессе подачи части сырья. На выходе из винтового брикетировщика расположен автоматический обрезатель, предназначенный для получения брикетов однородного гранулометрического состава, и сетевой транспортер, который обеспечивает транспортировку брикетов в печь карбонизации. Печь карбонизации нагревает брикеты до содержания в их составе углерода 85%. На выходе из печи расположен узел упаковки, включающий сортировщик карбонизированных брикетов, устройство взвешивания и упаковки.

Данная технологическая линия брикетирования предназначена для переработки только биомассы.

Известна технологическая линия для брикетирования угля со связующим и его карбонизации [Agroskin А.А. Chemistry and Technology of Coal, 1966, pp. 143-145], выбранная в качестве прототипа, которая содержит сушилку, измельчающее устройство, узел окисления горячим воздухом и узел брикетирования, последовательно соединенные по ходу движения угля устройствами непрерывного транспорта. Узел брикетирования, предназначенный для ввода связующего вещества и получения из исходного угля брикетов, при помощи устройства непрерывного транспорта соединен с верхней частью реактора, выполненного в виде обогреваемой изнутри дымовыми газами емкости. Реактор в своей верхней части трубопроводом для отвода газов, образующихся при нагреве находящихся в реакторе брикетов и дымовых газов от сжигания газа карбонизации, соединен с секцией химической очистки газа. Нижняя часть реактора предназначена для выгрузки карбонизированных брикетов. Выход секции химической очистки газа трубопроводами разделяет газ на четыре потока. Трубопровод первого потока соединен с трубопроводом воздуха, в результате чего после поджига происходит горение первого потока газа с образованием горячих дымовых газов, и направлен в центральную часть реактора, обеспечивая нагрев находящихся в реакторе брикетов и их карбонизацию. Трубопровод второго потока соединен с нижней частью реактора, обеспечивая охлаждение карбонизированных брикетов. Трубопровод третьего потока соединен с верхней частью реактора для предварительного нагрева загружаемых в реактор брикетов. Трубопровод четвертого потока отведен от технологической линии в магистраль собственных нужд производства.

Однако, из-за взаимодействия карбонизированных брикетов с диоксидом углерода, содержащимся в дымовых газах, эта технологическая линия имеет низкую удельную производительность, а получаемые карбонизированные брикеты содержат повышенное содержание золы.

Техническим результатом изобретения является повышение эффективности переработки угля в карбонизированные брикеты и снижение зольности карбонизированных брикетов.

В первом варианте исполнения технологическая линия по производству карбонизированных брикетов на основе угля, также как в прототипе, содержит сушилку, соединенную устройством непрерывного транспорта с измельчающим устройством, брикетирующее устройство, реактор в виде металлической емкости, обогреваемой изнутри газами, верхняя часть которого предназначена для загрузки брикетов и соединена трубопроводом отвода газа с устройством очистки газа, трубопровод охлажденного газа в нижнюю часть реактора, приемный бункер карбонизированных брикетов.

В отличие от прототипа технологическая линия по производству карбонизированных брикетов на основе угля содержит бункер угля, который устройством непрерывной подачи угля связан с сушилкой. Измельчающее устройство другим устройством непрерывной подачи угля соединено со смесителем. Бункер биомассы через дозатор соединен с мельницей, которая устройством непрерывной подачи биомассы связана со смесителем, выход которого посредством устройства непрерывной подачи смеси связан с последовательно расположенными механоактиватором и брикетирующим устройством. Выход брикетирующего устройства посредством устройства непрерывной транспортировки брикетов связан с приемным бункером сушилки брикетов, выход которой с помощью подъемного транспортера соединен с приемным бункером, расположенным в верхней части теплоизолированного реактора и отделенного от него первой задвижкой. Средняя часть реактора содержит равноудаленные друг от друга патрубки ввода теплоносителя. Нижняя часть реактора содержит равноудаленные друг от друга патрубки подачи охлажденного газа. Дно реактора через вторую задвижку соединено с приемным бункером карбонизированных брикетов, который устройством транспортировки соединен с устройством упаковки. Устройство очистки газа соединено с коллектором, первый штуцер которого трубопроводом через горелочное устройство соединен с топочной камерой печи. Второй штуцер коллектора трубопроводом через теплообменник, расположенный в топочной камере печи, соединен с патрубками ввода теплоносителя в реактор. Третий штуцер коллектора трубопроводом охлажденного газа соединен с патрубками подачи охлажденного газа в нижней части реактора. Четвертый штуцер коллектора соединен с газовой магистралью собственных нужд производства.

Во втором варианте исполнения технологическая линия по производству карбонизированных брикетов на основе угля, также как в прототипе, содержит измельчающее устройство, устройство непрерывной подачи угля, брикетирующее устройство, реактор в виде металлической емкости, верхняя часть которого предназначена для загрузки брикетов и отвода газов трубопроводом, соединенным с устройством очистки газа, трубопровод охлажденного газа в нижнюю часть реактора, бункер карбонизированных брикетов.

Согласно изобретению, технологическая линия по производству карбонизированных брикетов на основе угля в этом варианте исполнения содержит бункеры угля и биомассы. Бункер угля устройством непрерывной подачи угля связан с измельчающим устройством, выход которого другим устройством непрерывной подачи угля соединен со смесителем. Бункер биомассы через дозатор соединен с мельницей, которая устройством непрерывной подачи биомассы связана со смесителем, выход которого посредством устройства непрерывной подачи смеси связан с последовательно расположенными механоактиватором и брикетирующим устройством. Выход брикетирующего устройства посредством устройства непрерывной транспортировки брикетов связан с приемным бункером сушилки брикетов, выход которой с помощью подъемного транспортера соединен с приемным бункером, расположенным в верхней части теплоизолированного реактора и отделенного от него первой задвижкой. Средняя часть реактора содержит равноудаленные друг от друга патрубки ввода теплоносителя. Нижняя часть реактора содержит равноудаленные друг от друга патрубки подачи охлажденного газа. Дно реактора через вторую задвижку соединено с приемным бункером карбонизированных брикетов, который устройством транспортировки соединен с устройством упаковки. Устройство очистки газа соединено с коллектором, первый штуцер которого трубопроводом через горелочное устройство соединен с топочной камерой печи. Второй штуцер коллектора трубопроводом через теплообменник, расположенный в топочной камере печи, соединен с патрубками ввода теплоносителя в реактор. Третий штуцер коллектора трубопроводом охлажденного газа соединен с патрубками подачи охлажденного газа в нижней части реактора. Четвертый штуцер коллектора соединен с газовой магистралью собственных нужд производства.

Технический результат достигается осуществлением процесса карбонизации за счет использования в качестве теплоносителя газа карбонизации брикетов, в составе которого по сравнению с дымовыми газами содержится значительно меньшее количество диоксида углерода, вступающего в реакцию с углем при высоких температурах (700-1000°С):

CO2+С→2СО.

Таким образом, наблюдается снижение конверсии карбонизированных брикетов, что повышает удельную производительность технологической линии, снижает зольность получаемых карбонизированных брикетов.

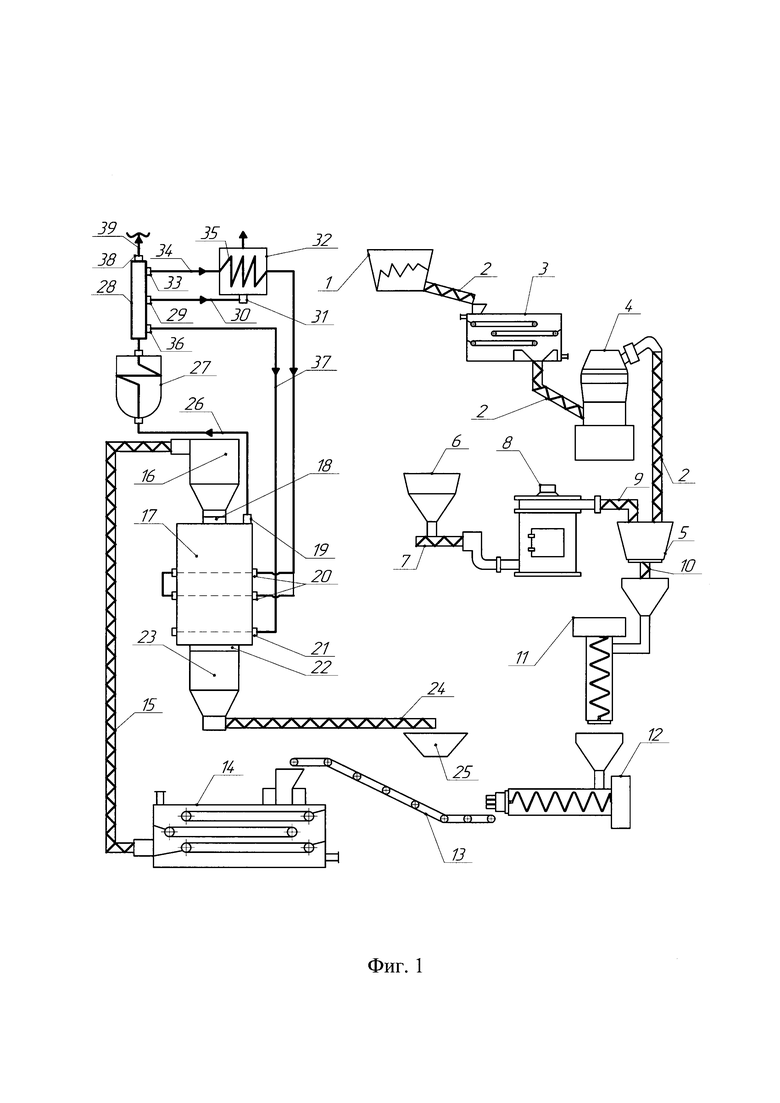

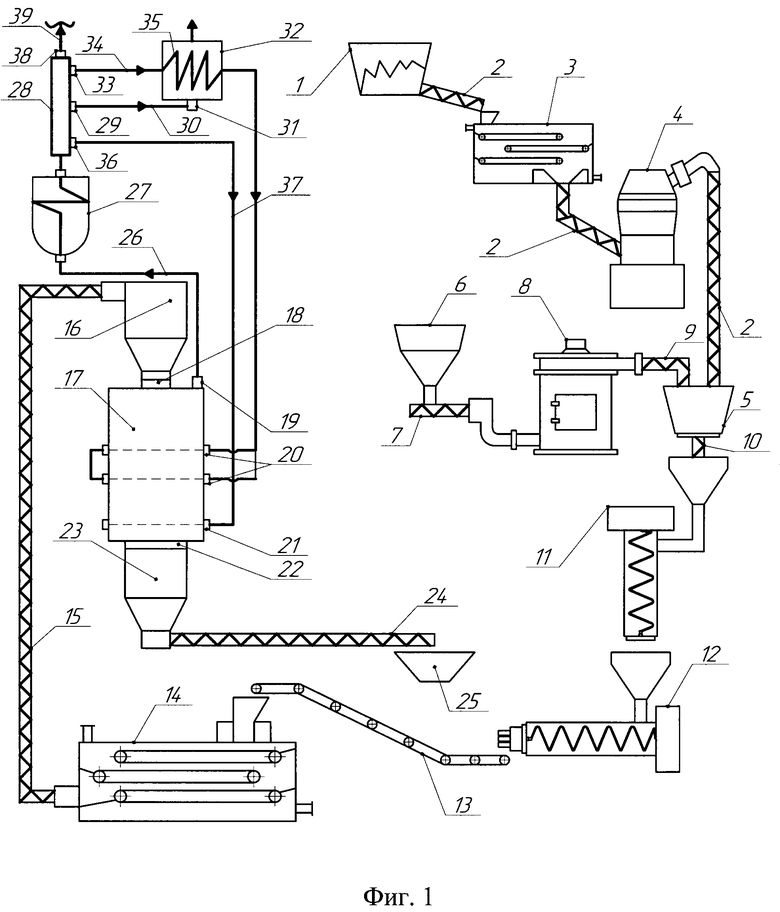

На фиг. 1 показана схема технологической линии по первому варианту исполнения.

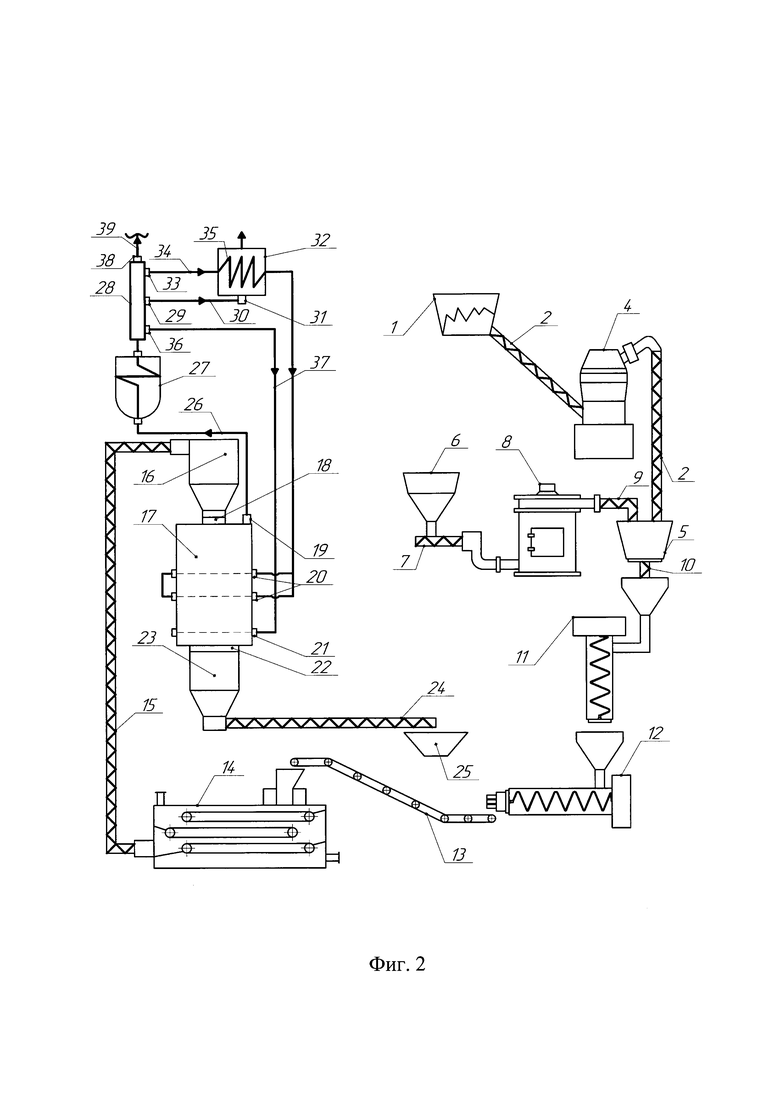

На фиг. 2 показана схема технологической линии по второму варианту исполнения.

Согласно первому варианту исполнения технологическая линия по производству карбонизированных брикетов на основе угля содержит бункер угля 1, который при помощи устройств непрерывной подачи угля 2 связан с последовательно соединенными сушилкой 3, измельчающим устройством 4 и смесителем 5. Бункер биомассы 6 через дозатор 7 соединен с мельницей 8, которая при помощи устройства непрерывной подачи биомассы 9 связана со смесителем 5. Выход смесителя 5 посредством устройства непрерывной подачи смеси 10 связан с последовательно расположенными механоактиватором 11 и брикетирующим устройством 12. Выход брикетирующего устройства 12 связан устройством непрерывной транспортировки 13 с приемным бункером сушилки брикетов 14. Выход сушилки брикетов 14 с помощью подъемного транспортера 15 соединен с приемным бункером 16, расположенным в верхней части реактора 17 и отделенным от него первой задвижкой 18. Реактор 17 выполнен в виде металлической теплоизолированной емкости, верхняя часть которой снабжена патрубком отвода газов 18. Средняя часть реактора 17 содержит равноудаленные друг от друга патрубки ввода теплоносителя 20. Нижняя часть реактора 17 содержит равноудаленные друг от друга патрубки подачи охлажденного газа 21. Дно реактора 17 через вторую задвижку 22 связано с приемным бункером карбонизированных брикетов 23, который устройством транспортировки 24 соединен с устройством упаковки 25.

Патрубок отвода газов 19 трубопроводом 26 связан с устройством очистки газа 27, который соединен с коллектором 28, выполненным с четырьмя штуцерами. Первый штуцер 29 трубопроводом 30 через горелочное устройство 31 соединен с топочной камерой печи 32. Второй штуцер 33 трубопроводом 34 через теплообменник 35, расположенный в топочной камере печи 32, соединен с патрубками ввода теплоносителя 20. Третий штуцер 36 трубопроводом охлажденного газа 37 соединен с патрубками подачи охлажденного газа 21. Четвертый штуцер 38 трубопроводом 39 соединен с газовой магистралью собственных нужд производства.

Во втором варианте исполнения технологическая линия по производству карбонизированных брикетов на основе угля содержит бункер угля 1, который при помощи устройств непрерывной подачи угля 2 связан с последовательно соединенными измельчающим устройством 4 и смесителем 5. Бункер биомассы 6 через дозатор 7 соединен с мельницей 8, которая при помощи устройства непрерывной подачи биомассы 9 связана со смесителем 5. Выход смесителя 5 посредством устройства непрерывной подачи смеси 10 связан с последовательно расположенными механоактиватором 11 и брикетирующим устройством 12. Далее технологическая линия по производству карбонизированных брикетов из угля выполнена аналогично первому варианту исполнения.

В первом варианте исполнения технологическая линия работает следующим образом. Уголь из бункера угля 1 при помощи устройства непрерывной подачи сырья 2 транспортируют в сушилку 3 для снижения влажности, после чего подсушенный уголь устройством непрерывной подачи сырья 2 направляют в измельчающее устройство 4 для получения необходимого фракционного состава. Затем измельченный уголь устройством непрерывной подачи сырья 2 транспортируют в смеситель 5. Одновременно с этим биомассу из бункера биомассы 6 при помощи дозатора 7 подают в мельницу 8 для получения необходимого фракционного состава. Измельченную биомассу устройством непрерывной подачи биомассы 9 транспортируют в смеситель 5, где ее смешивают с измельченным углем. Полученную смесь при помощи устройства непрерывной подачи смеси 10 направляют в механоактиватор 11 для получения однородного консистенции, после чего смесь подают в брикетирующее устройство 12 для прессования в брикеты. Полученные брикеты устройством непрерывной транспортировки 13 направляют в сушилку брикетов 14, откуда подъемным транспортером 15 брикеты подают в приемный бункер 16. При наполнении приемного бункера 16, открытием первой задвижки 18 осуществляют загрузку брикетов в реактор 17.

В реакторе 17 происходит нагрев брикетов за счет теплоты газа карбонизации, поступающего через равноудаленные друг от друга патрубки ввода теплоносителя 20. В процессе нагрева брикеты карбонизируются, в результате чего из них выделяется газ карбонизации, который отводят из реактора 17 через патрубок отвода газов 19 трубопроводом 26. Газ карбонизации поступает в устройство очистки газа 27 для удаления из него паров пирогенетической воды и твердых частиц, образующихся от истирания брикетов в реакторе. Очищенный газ карбонизации поступает в коллектор 28, где его разделяют на потоки и используют по четырем направлениям. Одну часть очищенного газа карбонизации через первый штуцер 29 по трубопроводу 30 направляют в горелочное устройство 31, где ее смешивают с воздухом и сжигают в топочной камере печи 32. В результате сжигания выделяется теплота, передающаяся теплообменнику 35, расположенному в топочной камере печи 32.

Вторую часть очищенного газа карбонизации через второй штуцер 33 по трубопроводу 34 направляют в теплообменник 35 для ее нагрева до температуры 400-1000°С, а затем в патрубки ввода теплоносителя 20, зацикливая процесс карбонизации.

Третью часть очищенного газа карбонизации через третий штуцер 36 по трубопроводу охлажденного газа 37 направляют в патрубки подачи охлажденного газа 21 для охлаждения карбонизированных брикетов.

Охлажденные карбонизированные брикеты, открыв вторую задвижку 22, выгружают из реактора 17 в приемный бункер карбонизированных брикетов 23, откуда устройством транспортировки 24 их направляют в устройство упаковки 25, а затем на склад готовой продукции для отправки потребителю.

Неиспользованную в технологическом процессе часть очищенного газа охлажденного газа через четвертый штуцер 38 направляют в газовую магистраль собственных нужд производства 39, например, в котел-утилизатор (не показан) для обеспечения теплоснабжения производственных площадей.

Во втором варианте исполнения технологическая линия работает следующим образом. Уголь из бункера угля 1 при помощи устройства непрерывной подачи сырья 2 транспортируют в измельчающее устройство 4 для получения необходимого фракционного состава. Затем измельченный уголь устройством непрерывной подачи сырья 2 транспортируют в смеситель 5. Одновременно с этим биомассу из бункера биомассы 6 при помощи дозатора 7 подают в мельницу 8 для получения необходимого фракционного состава. Измельченную биомассу устройством непрерывной подачи биомассы 9 транспортируют в смеситель 5, где ее смешивают с измельченным углем. Полученную смесь при помощи устройства непрерывной подачи смеси 10 направляют в механоактиватор 11 для получения однородного консистенции, после чего смесь подают в брикетирующее устройство 12 для прессования в брикеты. Полученные брикеты устройством непрерывной транспортировки 13 направляют в сушилку брикетов 14, откуда подъемным транспортером 15 брикеты подают в приемный бункер 16. Далее технологическая линия по производству карбонизированных брикетов на основе угля работает аналогично первому варианту исполнения.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННАЯ УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА УГОЛЬНЫХ БРИКЕТОВ ИЗ БИОМАССЫ | 2023 |

|

RU2807761C1 |

| Установка для получения биотоплива из березовой коры | 2018 |

|

RU2672246C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ УГЛЕРОДОСОДЕРЖАЩЕГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2208580C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2174098C2 |

| УСТАНОВКА И СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ В ТОПЛИВНЫЕ КОМПОНЕНТЫ | 2000 |

|

RU2182684C2 |

| Промышленный комплекс для производства древесного угля безотходным способом низкотемпературного пиролиза из брикетированных древесных отходов | 2018 |

|

RU2678089C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ПРОИЗВОДСТВА СИНТЕЗ-ГАЗА ИЗ ПОДГОТОВЛЕННОЙ БИОМАССЫ ПУТЕМ ГАЗИФИКАЦИИ ВО ВЗВЕШЕННОМ ПОТОКЕ | 2010 |

|

RU2550392C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2008 |

|

RU2395557C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ УГЛЕСОДЕРЖАЩЕГО СЫРЬЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2191157C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2118291C1 |

Группа изобретений относится к установкам для получения карбонизированных брикетов. Предложена технологическая линия по производству карбонизированных брикетов на основе угля, содержащая сушилку сырья, соединенную устройством непрерывной подачи угля с измельчающим устройством, брикетирующее устройство, реактор в виде металлической емкости, верхняя часть которого предназначена для загрузки брикетов и отвода газов трубопроводом, соединенным с устройством очистки газа, трубопровод охлажденного газа в нижнюю часть реактора, бункер карбонизированных брикетов, характеризующаяся тем, что содержит бункер угля, который устройством непрерывной подачи угля связан с сушилкой, а измельчающее устройство другим устройством непрерывной подачи угля соединено со смесителем, бункер биомассы через дозатор соединен с мельницей, которая устройством непрерывной подачи биомассы связана со смесителем, выход которого посредством устройства непрерывной подачи смеси связан с последовательно расположенными механоактиватором и брикетирующим устройством, выход которого посредством устройства непрерывной транспортировки брикетов связан с приемным бункером сушилки брикетов, выход которой с помощью подъемного транспортера соединен с приемным бункером, расположенным в верхней части теплоизолированного реактора и отделенным от него первой задвижкой, при этом средняя часть реактора содержит равноудаленные друг от друга патрубки ввода теплоносителя, нижняя часть реактора содержит равноудаленные друг от друга патрубки подачи охлажденного газа, дно реактора через вторую задвижку соединено с приемным бункером карбонизированных брикетов, который устройством транспортировки соединен с устройством упаковки, а устройство очистки газа соединено с коллектором, первый штуцер которого трубопроводом через горелочное устройство соединен с топочной камерой печи, второй штуцер коллектора трубопроводом через теплообменник, расположенный в топочной камере печи, соединен с патрубками ввода теплоносителя в реактор, третий штуцер коллектора трубопроводом охлажденного газа соединен с патрубками подачи охлажденного газа в нижней части реактора, четвертый штуцер коллектора соединен с газовой магистралью собственных нужд производства. Во втором варианте исполнения технологической линии по производству карбонизированных брикетов на основе угля бункер угля устройством непрерывной подачи угля связан с измельчающим устройством, выход которого другим устройством непрерывной подачи угля соединен со смесителем. Технический результат: повышение эффективности переработки угля в карбонизированные брикеты и снижение зольности карбонизированных брикетов. 2 н.п. ф-лы, 2 ил.

1. Технологическая линия по производству карбонизированных брикетов на основе угля, содержащая сушилку сырья, соединенную устройством непрерывной подачи угля с измельчающим устройством, брикетирующее устройство, реактор в виде металлической емкости, верхняя часть которого предназначена для загрузки брикетов и отвода газов трубопроводом, соединенным с устройством очистки газа, трубопровод охлажденного газа в нижнюю часть реактора, бункер карбонизированных брикетов, отличающаяся тем, что содержит бункер угля, который устройством непрерывной подачи угля связан с сушилкой, а измельчающее устройство другим устройством непрерывной подачи угля соединено со смесителем, бункер биомассы через дозатор соединен с мельницей, которая устройством непрерывной подачи биомассы связана со смесителем, выход которого посредством устройства непрерывной подачи смеси связан с последовательно расположенными механоактиватором и брикетирующим устройством, выход которого посредством устройства непрерывной транспортировки брикетов связан с приемным бункером сушилки брикетов, выход которой с помощью подъемного транспортера соединен с приемным бункером, расположенным в верхней части теплоизолированного реактора и отделенным от него первой задвижкой, при этом средняя часть реактора содержит равноудаленные друг от друга патрубки ввода теплоносителя, нижняя часть реактора содержит равноудаленные друг от друга патрубки подачи охлажденного газа, дно реактора через вторую задвижку соединено с приемным бункером карбонизированных брикетов, который устройством транспортировки соединен с устройством упаковки, а устройство очистки газа соединено с коллектором, первый штуцер которого трубопроводом через горелочное устройство соединен с топочной камерой печи, второй штуцер коллектора трубопроводом через теплообменник, расположенный в топочной камере печи, соединен с патрубками ввода теплоносителя в реактор, третий штуцер коллектора трубопроводом охлажденного газа соединен с патрубками подачи охлажденного газа в нижней части реактора, четвертый штуцер коллектора соединен с газовой магистралью собственных нужд производства.

2. Технологическая линия по производству карбонизированных брикетов на основе угля, содержащая измельчающее устройство, устройство непрерывной подачи угля, брикетирующее устройство, реактор в виде металлической емкости, верхняя часть которого предназначена для загрузки брикетов и отвода газов трубопроводом, соединенным с устройством очистки газа, трубопровод охлажденного газа в нижнюю часть реактора, бункер карбонизированных брикетов, отличающаяся тем, что содержит бункер угля, который устройством непрерывной подачи угля связан с измельчающим устройством, выход которого соединен со смесителем, бункер биомассы через дозатор соединен с мельницей, которая устройством непрерывной подачи биомассы связана со смесителем, выход которого посредством устройства непрерывной подачи смеси связан с последовательно расположенными механоактиватором и брикетирующим устройством, выход которого посредством устройства непрерывной транспортировки брикетов связан с приемным бункером сушилки брикетов, выход которой с помощью подъемного транспортера соединен с приемным бункером, расположенным в верхней части теплоизолированного реактора и отделенным от него первой задвижкой, при этом средняя часть реактора содержит равноудаленные друг от друга патрубки ввода теплоносителя, нижняя часть реактора содержит равноудаленные друг от друга патрубки подачи охлажденного газа, дно реактора через вторую задвижку соединено с приемным бункером карбонизированных брикетов, который устройством транспортировки соединен с устройством упаковки, а устройство очистки газа соединено с коллектором, первый штуцер которого трубопроводом через горелочное устройство соединен с топочной камерой печи, второй штуцер коллектора трубопроводом через теплообменник, расположенный в топочной камере печи, соединен с патрубками ввода теплоносителя в реактор, третий штуцер коллектора трубопроводом охлажденного газа соединен с патрубками подачи охлажденного газа в нижней части реактора, четвертый штуцер коллектора соединен с газовой магистралью собственных нужд производства.

| Agroskin A.A | |||

| Chemistry and Technology of Coal, 1966, стр | |||

| Крутильная машина для веревок и проч. | 1922 |

|

SU143A1 |

| Способ получения топливных брикетов | 1987 |

|

SU1571057A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2008 |

|

RU2395557C2 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА УГЛЕРОДОСОДЕРЖАЩИХ ФОРМОВОК (ВАРИАНТЫ) | 2002 |

|

RU2209232C1 |

| Микротом | 1931 |

|

SU34179A1 |

| DK 3372657 Т3, 27.01.2020. | |||

Авторы

Даты

2023-07-07—Публикация

2023-01-13—Подача