ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к игольчатому коксу с низким коэффициентом теплового расширения (CTE) и низким растрескиванием, а также к электроду из искусственного графита для электросталеплавильного производства.

УРОВЕНЬ ТЕХНИКИ

[0002] Игольчатый кокс обычно изготавливается с использованием в качестве сырья тяжелого масла на основе нефти или на основе каменноугольной смолы, и используется в качестве агрегата электрода из искусственного графита для электросталеплавильного производства. Этот графитовый электрод изготавливается путем доведения игольчатого кокса до заданных частиц, замешивания его со связующим пеком, экструзионного формования, а затем проведения первичного обжига, пропитки, вторичного обжига и графитизации.

[0003] Желательно, чтобы графитовый электрод имел низкий коэффициент теплового расширения (CTE), чтобы выдерживать суровые условия эксплуатации в высокотемпературной атмосфере. Более низкий CTE снижает расход электрода во время электросталеплавильного производства, способствуя таким образом снижению затрат.

[0004] Обработка графитизации в процессе производства графитированных электродов заключается в проведении термической обработки при высокой температуре, приблизительно 3000°C, и широко используется способ с использованием печи LWG (проточного типа). Графитизация, проводимая в этой печи LWG, обеспечивает более высокую скорость повышения температуры, увеличивая тем самым скорость образования газа из материала графитового электрода, и, следовательно, вероятно возникновение явления аномального расширения, называемого вздутием или растрескиванием. Это растрескивание приводит к тому, что электрод имеет низкую плотность, и иногда электрод повреждается. Таким образом, были изучены способы производства игольчатого кокса для уменьшения растрескивания или ингибиторы растрескивания, добавляемые во время изготовления электродов.

[0005] Предполагается, что значение CTE в целом снижается при увеличении однородности ориентации текстуры игольчатого кокса или при увеличении количества волосных трещин. Направление углеродной гексагональной сетки в плоскости графитовой структуры, которая представляет собой кристаллическую структуру, образующую игольчатый кокс, имеет меньшее тепловое расширение, чем направление расслоения, и поэтому считается, что выравнивание направления плоскости в продольном направлении электрода обеспечивает низкий CTE электрода. Также считается, что наличие волосных трещин снижает тепловое расширение, что приводит к низкому CTE.

Обычно считается, что растрескивание создается давлением газа, вызванным испарением соединений азота или серы в игольчатом коксе в условиях высокой температуры.

[0006] Что требуется от игольчатого кокса для электрода из искусственного графита, так это низкий CTE во время использования электродов и низкое растрескивание во время производства электродов; и традиционно в качестве способа производства игольчатого кокса с низким CTE и низким растрескиванием используются следующие методики.

[0007] Патентный документ 1 раскрывает способ для: уменьшения растрескивания путем удаления вещества, являющегося причиной растрескивания, посредством гидрирования исходного сырья и удаления азота или серы, содержащихся в исходном сырье; и уменьшения CTE за счет проявления предпочтительного поведения при карбонизации посредством снижения содержания кислорода и натрия и снижения вязкости при высокой температуре за счет увеличения нафтенового кольца. Патентный документ 2 раскрывает способ совместной карбонизации для снижения CTE путем смешивания тяжелого масла на нефтяной основе, имеющего отрегулированное конкретное свойство, с каменноугольным пеком, не растворимым в хинолине, и коксования смеси, разбавляя тем самым содержание азота или серы в веществе, являющемся причиной растрескивания, и уменьшая растрескивание, а также путем достижения баланса между образованием газа и скоростью карбонизации, что создает анизотропную текстуру, демонстрирующую низкий CTE. В дополнение к этому, Патентный документ 3 раскрывает способ получения игольчатого кокса с низким CTE и низким растрескиванием путем образования хорошей объемной мезофазы посредством смешивания двух или более исходных материалов и путем образования газа для ориентации кристаллов во время отверждения. Патентный документ 4 и Непатентный документ 1 раскрывают, что изменение структуры кокса, вызываемое во время двухстадийного кальцинирования, приводит к низкому CTE и низкому растрескиванию. Патентный документ 5 раскрывает, что прокаленный один раз кокс прокаливается снова в окислительной атмосфере, увеличивая тем самым мелкие поры, и таким образом можно производить кокс с низким CTE и низким растрескиванием. Патентный документ 6 раскрывает способ производства игольчатого кокса с низким CTE и низким растрескиванием путем смешивания тяжелого масла на основе каменноугольной смолы, не растворимого в хинолине, и тяжелого масла на основе нефти, и коксования этой смеси, а также проведения двух стадий прокаливания.

[0008] Как было описано выше, известно, что игольчатый кокс с низким CTE и низким растрескиванием может быть получен при преобразовании исходного сырья путем гидрирования, сокарбонизации путем смешивания и коксования двух или более видов сырья, двух стадий прокаливания, повторного прокаливания под окислительной атмосферой, а также их комбинации.

Хотя это и не является способом уменьшения CTE или растрескивания, Патентный документ 7 раскрывает, что когда растворитель-донор водорода добавляется к низкотемпературному пеку и проводится термическая обработка для его термического преобразования, его качество становится пригодным для использования в качестве исходного сырья для игольчатого кокса.

В качестве оценки способности отдавать водород Непатентный документ 2 предлагает PDQI (индекс качества донора протонов), который предназначен для оценки рециркулирующего растворителя в реакции сжижения гидрирования угля, при этом не говорится, что он полезен в качестве показателя для повышения качества игольчатого кокса.

СПИСОК ЛИТЕРАТУРЫ

ПАТЕНТНАЯ ЛИТЕРАТУРА

[0009] Патентный документ 1:

Японская отложенная патентная заявка № 60-149690

Патентный документ 2:

Японская отложенная патентная заявка № 4-145193

Патентный документ 3:

WO2009/1610

Патентный документ 4:

Японская отложенная патентная заявка № 52-29801

Патентный документ 5:

Японская отложенная патентная заявка № 61-218686

Патентный документ 6:

Японская отложенная патентная заявка № 5-163491

Патентный документ 7:

WO2011/48920

НЕПАТЕНТНАЯ ЛИТЕРАТУРА

[0010] Непатентный документ 1:

Carbon, Vol. 19, No. 5, pages 347 to 352

Непатентный документ 2:

Journal of the Fuel Society of Japan, Vol. 65, No. 12, pages 1012 to 1019, 1986

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0011] Известно, что игольчатый кокс с низким CTE и низким растрескиванием получается при использовании преобразованного исходного сырья, cо-карбонизации при использовании двух или более видов сырья, изменении условий прокаливания; однако существует потребность в более стабильном получении игольчатого кокса с низким CTE и низким растрескиванием при изменении свойств исходного сырья.

Использование игольчатого кокса для электродов из искусственного графита дает низкий CTE и низкое растрескивание, и считается возможным обеспечить более стабильный низкий CTE и низкое растрескивание за счет сочетания выбора исходного сырья, условий коксования и условий прокаливания при уточнении, какая структура игольчатого кокса способствует низкому CTE и низкому растрескиванию.

В способе производства игольчатого кокса с низким CTE и низким растрескиванием путем смешивания и коксования двух или более исходных материалов настоящее изобретение заключается в получении игольчатого кокса с низким CTE и низким растрескиванием путем ограничения характеристик основного сырья и вторичного сырья.

В дополнение к этому, настоящее изобретение направлено на получение игольчатого кокса с низким CTE и низким растрескиванием путем управления структурой игольчатого кокса, получаемой при коксовании и кальцинировании, чтобы обеспечить конкретную структуру.

РЕШЕНИЕ ПРОБЛЕМЫ

[0012] В результате проведения интенсивных исследований для решения вышеописанных проблем автор настоящего изобретения обнаружил, что: игольчатый кокс с низким CTE и низким растрескиванием получается путем коксования и прокаливания масляной смеси, получаемой путем смешивания основного сырья для игольчатого кокса, имеющего слабое свойство отдачи водорода, с вторичным сырьем, имеющим сильное свойство отдачи водорода, с целью снижения CTE и растрескивания; и игольчатый кокс с низким CTE и низким растрескиванием получается путем регулирования полученного игольчатого кокса таким образом, чтобы он имел конкретную структуру, путем выбора сырья, условий коксования и условий прокаливания, и тем самым завершил настоящее изобретение.

[0013] Таким образом, настоящее изобретение представляет собой игольчатый кокс с низким CTE и низким растрескиванием, получаемый путем смешивания и коксования 100 м.ч. основного сырья для игольчатого кокса, состоящего из тяжелого масла на основе каменноугольной смолы или на основе нефти, имеющего слабое свойство отдачи водорода со значением PDQI, рассчитанным по уравнению (1), менее 5,0, с 10-80 м.ч. вторичного сырья, имеющего сильное свойство отдачи водорода со значением PDQI, рассчитанным по уравнению (1), 5,0 или больше, и прокаливания полученного сырого кокса.

[Уравнение (1)]

PDQI=H% × 10 × (HNβ/H)

где Н% - количество водорода (мас.%), получаемое с помощью элементного анализа, а HNβ/H - отношение β-нафтенового водорода к полному количеству водорода, измеряемое с помощью 1H-NMR.

[0014] Игольчатый кокс с низким CTE и низким растрескиванием по настоящему изобретению предпочтительно имеет индекс структуры, связанный с CTE (NCSIC: индекс структуры игольчатого кокса для CTE), выражаемый уравнением (2), более 25,0, и индекс структуры, связанный с растрескиванием (NCSIP: индекс структуры игольчатого кокса для растрескивания), более 5,0.

[Уравнение (2)]

NCSIC=((Lc/d002) + (доля открытых пор))/(σ (θ))

где Lc представляет собой размер кристаллита, d002 представляет собой межплоскостной интервал, и σ(θ) представляет собой среднеквадратичное отклонение среднего ориентационного угла;

[Уравнение (3)]

NCSIP=(количество открытых пор/количество закрытых пор) + (HIT/1000)/EIT

где HIT - твердость при вдавливании, а EIT - модуль упругости при вдавливании.

[0015] Для игольчатого кокса с низким CTE и низким растрескиванием по настоящему изобретению основным сырьем предпочтительно является пек с удаленным QI, обладающий слабой способностью отдавать водород, получаемый путем перегонки каменноугольной смолы и удаления из нее QI. В частности, основным сырьем предпочтительно является пек с удаленным QI, обладающий слабой способностью отдавать водород, получаемый путем перегонки каменноугольной смолы и удаления из нее QI, имеющий значение PDQI, рассчитанное по уравнению (1), менее 2.

[0016] Игольчатый кокс с низким CTE и низким растрескиванием по настоящему изобретению предпочтительно имеет размер кристаллита Lc 4,0-10,0 нм, межплоскостной интервал d002 0,340-0,350 нм, долю открытых пор 0,15-0,40 и среднеквадратичное отклонение среднего ориентационного угла 0,01-0,85.

Игольчатый кокс по настоящему изобретению предпочтительно имеет количество открытых пор 0,040-0,070 см3/г, количество закрытых пор 0,001-0,015 см3/г, твердость при вдавливании HIT 800-1500 МПа, и модуль упругости при вдавливании EIT 5,0-15,0 ГПа.

[0017] В настоящем изобретении размер кристаллита Lc и межплоскостной интервал d002 в уравнении (2) получаются путем измерения с помощью XRD и анализа по методу Gakushin. Доля открытых пор вычисляется как отношение объема пор с диаметром 1-10 мкм, измеряемого с помощью ртутной порозиметрии, к объему пор с диаметром 120 мкм или меньше. Среднеквадратичное отклонение σ(θ) среднего ориентационного угла вычисляется как среднеквадратичное отклонение, которое является индексом вариации ориентационных углов, измеряемых с помощью измерителя двойного лучепреломления.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0018] В соответствии с настоящим изобретением игольчатый кокс с низким CTE и низким растрескиванием может устойчиво получаться путем: коксования основного сырья игольчатого кокса, имеющего слабое свойство отдачи водорода, с вторичным сырьем, имеющим сильное свойство отдачи водорода, и прокаливания полученного сырого кокса; а также управления структурой пор и структурой текстуры для обеспечения конкретной структуры кокса.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

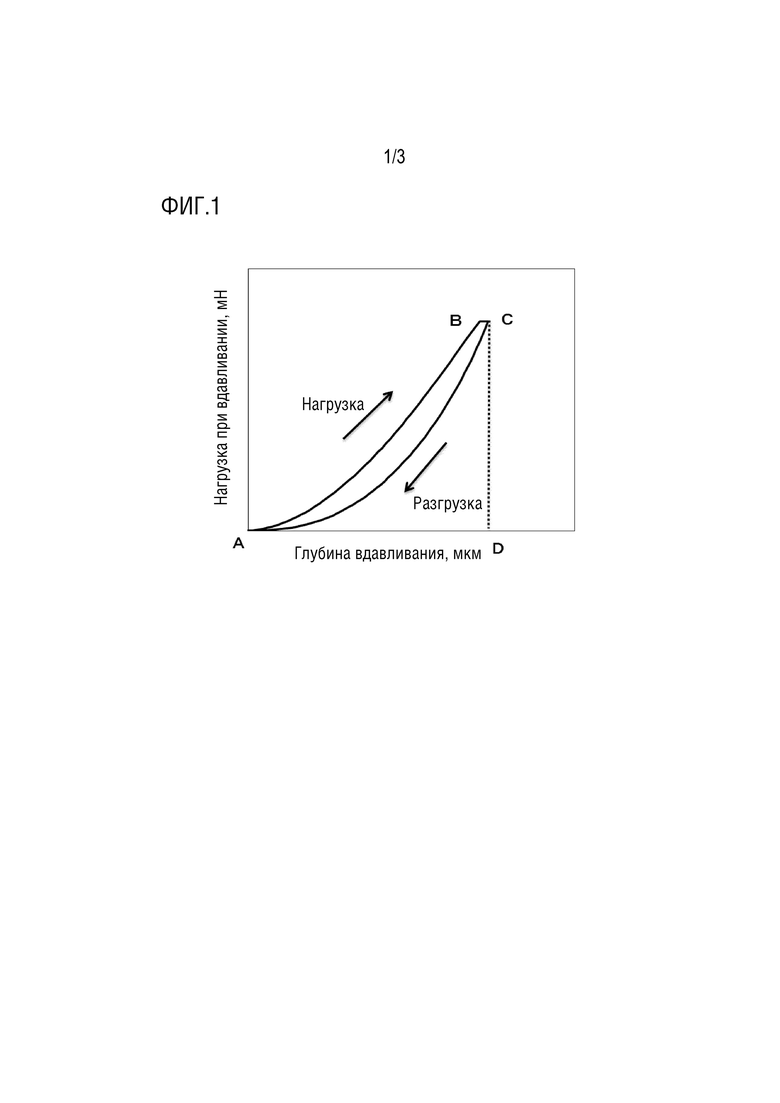

[0019] [Фиг. 1] Фиг. 1 показывает кривую смещения-нагрузки, измеренную микротвердомером.

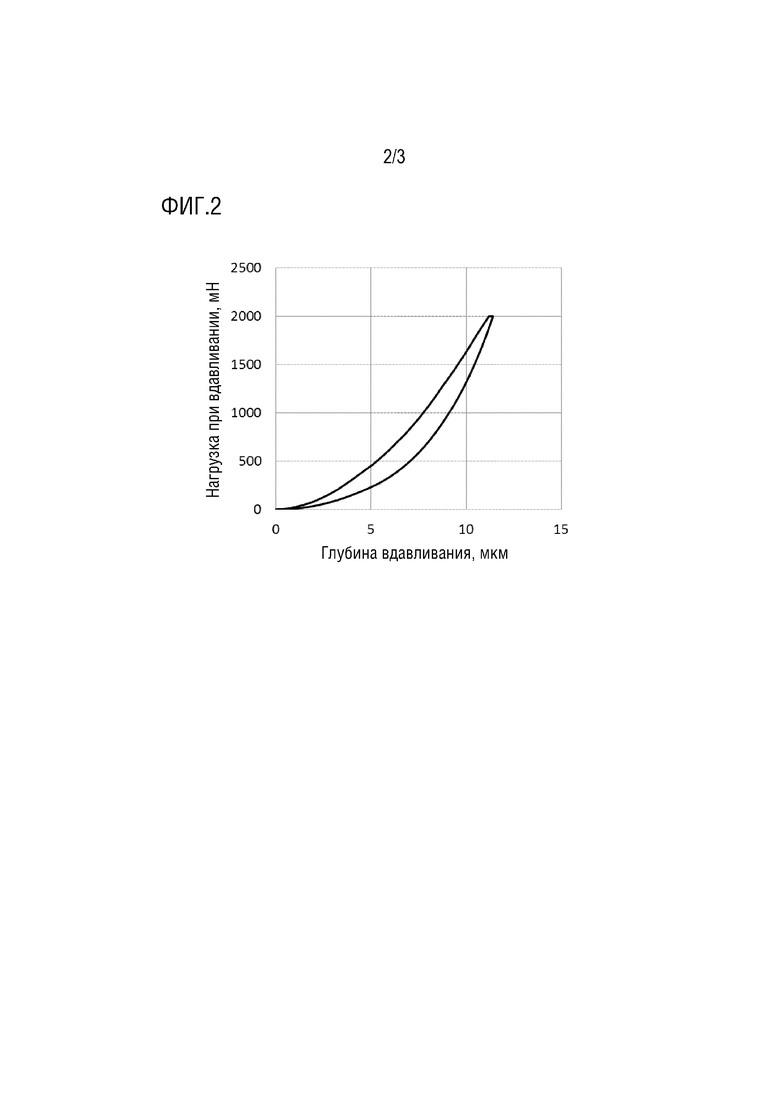

[Фиг. 2] Фиг. 2 показывает кривую смещения-нагрузки игольчатого кокса Примера 1.

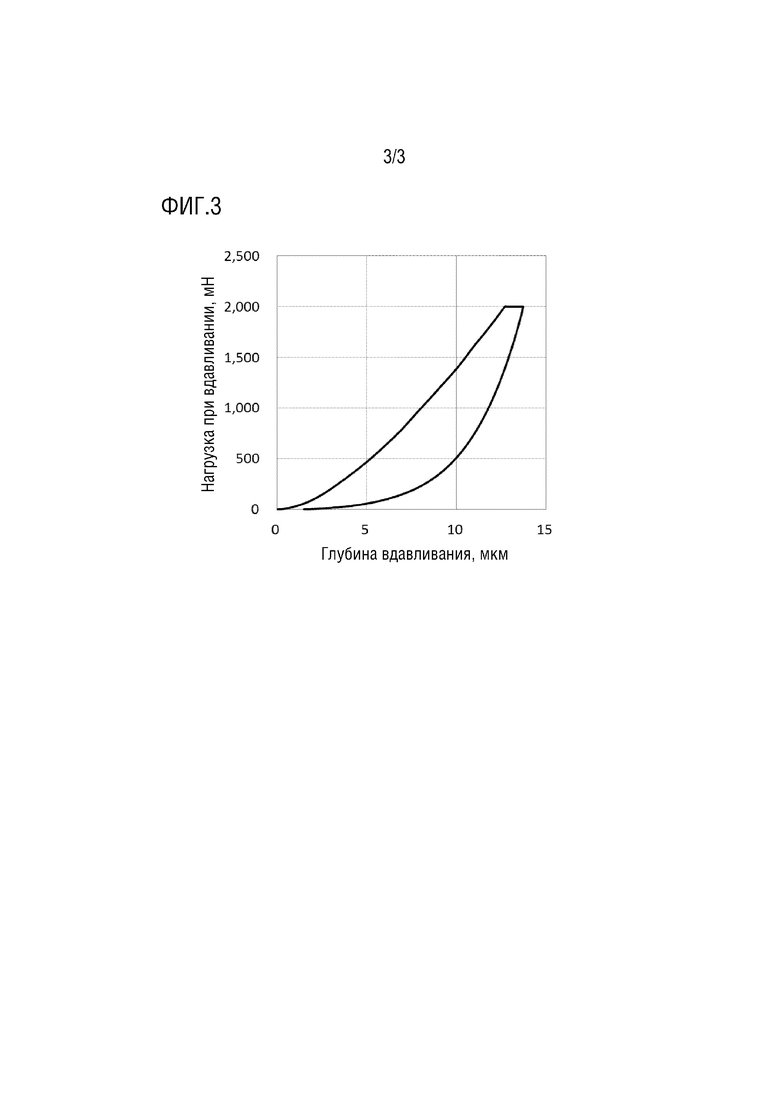

[Фиг. 3] Фиг. 3 показывает кривую смещения-нагрузки игольчатого кокса Сравнительного примера 1.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0020] Считается, что важными факторами структуры игольчатого кокса для CTE игольчатого кокса являются кристалличность, количество пор, ориентация текстуры и др. Многие из них формируются в процессе коксования. Известно, что в процессе коксования сырья нагреванием: органические молекулы повторяют реакции дегидрирования-поликонденсации; в процессе их расслоения образуются мезофазные сферолиты, обладающие оптической анизотропией; и за счет их роста и слияния обеспечивается оптическая анизотропная текстура. Известно, что по мере роста и коалесценции мезофазы в процессе коксования увеличивается вязкость системы. Однако когда баланс между увеличением вязкости системы и ростом и коалесценцией мезофазы нарушается, вызывая сначала увеличение вязкости, мезофаза не может вырасти в достаточной степени, чтобы обеспечить низкую кристаллизуемость; в то время как сохранение низкой вязкости для достаточного возникновения роста и коалесценции мезофазы увеличивает кристаллизуемость. В дополнение к этому, непосредственно перед окончанием коксования текстура ориентируется одноосно под действием силы сдвига образующегося или введенного газа, улучшая тем самым ориентацию оптически анизотропной текстуры. Эффективным сырьем для этих факторов, влияющих на CTE, является гидрированное сырье.

В результате исследования различия между гидрированным сырьем и негидрированным сырьем было установлено, что гидрированное сырье имеет большее значение PDQI, выраженное уравнением (1), чем негидрированное сырье, и было обнаружено, что гидрированное исходное сырье обладает сильным свойством служить донором водорода. Было найдено, что среди гидрированного исходного сырья, в частности подготовка исходного сырья, обладающего сильным свойством служить донором водорода, позволяет получать игольчатый кокс с более низким CTE. Причина того, что использование сырья, обладающего сильным свойством служить донором водорода, позволяет получать игольчатый кокс с более низким CTE, неясна; однако использование сырья, обладающего сильным свойством служить донором водорода, вызывает перенос водорода нафтена во время коксования, сохраняя тем самым область низкой вязкости во время коксования, вызывая достаточный рост и коалесценцию мезофазы и генерируя повышенное количество газа, так что непосредственно перед концом коксования ориентация оптически анизотропной текстуры улучшается за счет сдвига от газа.

Однако, когда исходное сырье, обладающее сильным свойством служить донором водорода, используется отдельно в качестве исходного сырья, его температура кипения ниже, чем у основного сырья, имеющего слабое свойство служить донором водорода, и количество генерируемого газа слишком велико; и поэтому предполагается, что сырой кокс не может быть получен, или даже если он будет получен, его выход будет низким. В то же время в случае использования смешанного сырья, состоящего из обычно используемого сырья, обладающего слабым свойством служить донором водорода, в качестве основного сырья и сырья, обладающего сильным свойством служить донором водорода, в качестве вторичного сырья, считается, что: нафтеновый водород, который содержится во вторичном сырье, переносится в ароматическое кольцо основного сырья; это позволяет сохранить область низкой вязкости для достаточного развития роста и коалесценции мезофазы, что не получается сделать при использовании одного исходного сырья; и ориентация также улучшается за счет газа, генерируемого из вторичного сырья, имеющего сильное свойство отдавать водород. В дополнение к этому, вторичное сырье, имеющее сильное свойство отдавать водород, служит регулятором реакции, и увеличение или уменьшение его количества позволяет регулировать улучшение свойства. Таким образом, количество вторичного сырья, имеющего сильное свойство отдавать водород, которое нужно смешивать с 100 м.ч. основного сырья, имеющего слабое свойство отдавать водород, предпочтительно составляет 10 м.ч. или больше и 80 м.ч. или меньше; более предпочтительно 20 м.ч. или больше и 50 м.ч. или меньше; и еще более предпочтительно 25 м.ч. или больше и 45 м.ч. или меньше.

Одновременно с выбором исходного сырья для игольчатого кокса условия коксования и условия прокаливания соответствующим образом изменяются для получения структуры игольчатого кокса, подходящей для низкого CTE и низкого растрескивания, так что ожидается дальнейшее улучшение свойств в дополнение к улучшению свойств за счет исходного сырья.

[0021] Считается, что структура игольчатого кокса, полученного путем выбора сырья, коксования и прокаливания, наиболее важна для характеристик CTE и растрескивания. Считается, что оценка структуры кокса выполняется по степени развития кристаллизуемости с помощью XRD, по ориентации оптически анизотропной текстуры с помощью двойного лучепреломления, и по количеству пор с помощью ртутной порозиметрии; и индекс структуры игольчатого кокса (уравнение (2)) для CTE, полученный из этих оценочных результатов, используется тем самым для обеспечения возможности преобразования структуры игольчатого кокса с низким CTE в числовую форму. Поскольку развитие кристаллизуемости увеличивает размер кристаллита Lc и уменьшает межплоскостной интервал d002, считается, что когда отношение Lc/d002 является большим, кристаллизуемость развивается. Размер кристаллита Lc предпочтительно составляет 5,5 нм или больше, и более предпочтительно 6,0 нм или больше.

Среднеквадратичное отклонение σ(θ) среднего ориентационного угла θav, измеренное с помощью двойного лучепреломления, становится меньше, поскольку ориентация является высокой, демонстрируя однородную ориентацию; и поэтому считается, что если кокс имеет меньшее значение σ(θ), он имеет однородную ориентацию. Среднеквадратичное отклонение σ(θ) предпочтительно составляет менее 0,80, и более предпочтительно менее 0,70.

Что касается количества пор, считается, что, когда отношение количества пор с размером от 1 до 10 мкм к количеству пор с размером 120 мкм или менее является большим, поры функционируют как места ослабления во время расширения, способствуя низкому CTE. Отношение количества пор размером от 1 до 10 мкм к количеству пор размером 120 мкм и менее называется долей открытых пор. Доля открытых пор предпочтительно находится в диапазоне от 0,15 до 0,40, более предпочтительно 0,30 или больше, и еще более предпочтительно 0,33 или больше.

[0022] Значение NCSIC получается путем преобразования структуры кокса, подходящей для низкого CTE, в числовую форму с использованием структуры кокса, включая кристаллизуемость, ориентацию и количество пор. Считается, что когда значение NCSIC является более высоким (развитая кристаллизуемость, более высокая ориентация и большее количество пор), игольчатый кокс имеет низкий CTE.

[0023] Важными факторами в растрескивании игольчатого кокса являются азот и сера. Известно, что уменьшение содержания азота и серы в качестве причины газообразования позволяет уменьшить растрескивание. Что касается того, какая структура игольчатого кокса эффективна для уменьшения растрескивания, известно, что большее количество пор является полезным, но другие структуры не были исследованы. Автор настоящего изобретения обнаружил, что важными являются количество пор в качестве пути выхода образовавшегося газа и прочность кокса, чтобы противостоять давлению газа; а что касается структуры игольчатого кокса для низкого растрескивания, то как структура пор, позволяющая газу, образующемуся во время растрескивания, выходить наружу, так и структура текстуры, относящаяся к прочности, чтобы выдерживать давление газа, должны быть оптимальными.

[0024] Поскольку азот и сера получаются из исходного сырья, сырье имеет низкое содержание азота и серы. Однако в последние годы содержание азота и серы в сырье велико и поэтому возникают трудности с выбором сырья. Добавление вторичного сырья, обладающего высокой способностью отдавать водород, во время коксования приводит к ожидаемой умеренной гидродесульфуризации/денитрификации, поэтому способность вторичного сырья отдавать водород является важным фактором при выборе вторичного сырья.

[0025] Количество пор и прочность могут быть соответственно изменены за счет условий коксования или прокаливания. Что касается индекса структуры кокса (уравнение (3)), подходящий для низкого растрескивания, считается, что использование прочности кокса, рассчитанной из: двух видов количества пор, количества открытых пор, полученного с помощью ртутной порозиметрии, и количества закрытых пор, рассчитанного из истинной плотности и кажущейся плотности; твердости при вдавливании (HIT), рассчитанной по приложенной нагрузке и глубине вдавливания индентора, получаемой с помощью микротвердомера; и модуля упругости при вдавливании (EIT), который представляет собой степень восстановления после снятия нагрузки, позволяет преобразовать структуру кокса, подходящую для растрескивания, в числовую форму.

В настоящем изобретении твердость при вдавливании (HIT) предпочтительно составляет 800-1500 МПа, и более предпочтительно 900-1400 МПа. Модуль упругости при вдавливании (EIT) предпочтительно составляет 5,0-15,0 ГПа, и более предпочтительно 8,0-13,0 ГПа.

[0026] Оптимизация структуры текстуры, имеющей отношение к пористой структуре и прочности, обеспечивает получение игольчатого кокса с низким растрескиванием, который, как считается, имеет коксовую структуру, т.е.

пористую структуру, в которой количество открытых пор для соединения с внешней стороной кокса является большим, а количество закрытых пор, не имеющих связи с внешней стороной, является малым; и структуру текстуры, имеющую отношение к прочности для того, чтобы выдерживать давление газа, при этом структура обладает высокой устойчивостью к деформации под действием внешней силы (жесткая текстура) и является гибкой, чтобы легко восстанавливаться после деформации внешней силой (низкий модуль упругости), в частности, структуру кокса, в которой ориентация оптически анизотропной текстуры неупорядочена на микронном уровне, в то время как она является однородной на субмикронном и наноразмерном уровне. Что касается пористой структуры, считается, что большее количество пор для путей выхода газа в то время, когда азот и сера улетучиваются в виде газа во время графитизации, может уменьшить растрескивание. Считается, что меньшее количество закрытых пор может уменьшить растрескивание, а также количество газа, остающегося в коксе. В то же время считается, что структура текстуры кокса с высокой прочностью может выдерживать давление газа в момент графитизации или легко восстанавливаться даже после деформации давлением газа для уменьшения растрескивания. При коксовании примерный способ включает в себя: на начальной стадии коксования для развития оптической анизотропии от субмикронного до наноразмера, развитие мезофазы при проведении коксования при низкой температуре или поддержании состояния низкой вязкости с использованием гидрированного сырья; а на последней стадии для нарушения ориентации микронной оптически анизотропной текстуры, повышения температуры, давления и количества пара, или для нарушения внутренней части системы с их комбинацией, изменения условий коксования в середине коксования. Оптическая анизотропия от субмикронного до наноразмера и оптически анизотропная текстура от микронного до миллиметрового размера изменяются путем изменения условий коксования, таких как температура, давление, количество пара и т.п. в середине процесса, что приводит к увеличению или уменьшению количества закрытых пор кокса, которые получаются за счет ориентации структуры текстуры. Что касается прокаливания, то примеры способов увеличения количества открытых пор включают в себя две или более стадий прокаливания, высокотемпературное прокаливание и окислительное прокаливание. При двух или более стадиях прокаливания сначала проводят прокаливание при низкой температуре, после чего выполняют однократное охлаждение, а затем проводят второе или последующее прокаливание; и охлаждение и нагрев создают волосные трещины, так что может быть достигнуто увеличение открытых пор и уменьшение закрытых пор. В дополнение к этому, что касается высокотемпературного прокаливания, прокаливание при более высокой температуре, чем обычно, вызывает большую усадку, чем обычное прокаливание, и напряжение приводит к образованию трещин, так что количество открытых пор увеличивается. Что касается окислительного прокаливания, то его проводят с введением окислительного газа, и таким образом поверхности игольчатого кокса окисляются с образованием пор, что приводит к увеличению количества открытых пор.

Количество открытых пор находится в диапазоне 0,040-0,070 см3/г, и предпочтительно 0,05-0,065 см3/г. С другой стороны, количество закрытых пор составляет 0,001-0,015 см3/г, и предпочтительно 0,005-0,009 см3/г.

[0027] Игольчатый кокс по настоящему изобретению получают путем коксования смешанного сырья, состоящего из основного сырья, имеющего слабое свойство отдачи водорода, и вторичного сырья, имеющего сильное свойство отдачи водорода, и прокаливания полученного сырого кокса.

[0028] Примеры основного сырья для игольчатого кокса включают в себя тяжелое масло на основе каменноугольной смолы, тяжелое масло на основе нефти и др.

[0029] Примеры тяжелого масла на основе каменноугольной смолы включают в себя каменноугольную смолу, получаемую в качестве побочного продукта при производстве кокса, каменноугольный пек, получаемый путем перегонки каменноугольной смолы, и масло, получаемое при сжижении угля. Предпочтительно использовать каменноугольный пек, получаемый путем удаления нерастворимого в хинолине вещества, содержание которого обычно составляет 0,1% или меньше. В качестве исходного сырья может быть использован пек, получаемый путем перегонки и термического риформинга каменноугольного пека, из которого удалены нерастворимые в хинолине вещества.

Примеры тяжелого масла на нефтяной основе включают в себя масло каталитического крекинга, масло пиролиза, полугудрон, остаток вакуумной дистилляции нефти и масло этиленового остатка и, в частности, предпочтительным является декантированное масло (FCC-DO), которое является тяжелым компонентом масла каталитического крекинга.

В качестве исходного сырья можно использовать смесь тяжелого масла на основе каменноугольной смолы и тяжелого масла на основе нефти, или смесь побочного продукта, получаемого в процессе коксования, и смешанного масла, подвергшегося термическому риформингу.

Это основное сырье имеет значение PDQI, отражающее свойство отдачи водорода, менее 5,0, предпочтительно менее 1,0, и обычно приблизительно 0,001, то есть имеет слабое свойство отдачи водорода.

[0030] Настоящее изобретение использует вторичное сырье с сильным свойством отдачи водорода вместе с основным сырьем, и основное сырье и вторичное сырье смешиваются для использования. В качестве этого вторичного сырья используется сырье, имеющее высокое значение PDQI, описанное выше. Значение PDQI предпочтительно составляет 5,0 или больше, более предпочтительно 8,0 или больше, и еще более предпочтительно 10,0 или больше.

В качестве вторичного сырья можно использовать материалы, получаемые путем гидрирования тяжелого масла на основе каменноугольной смолы или на основе нефти, используемого в качестве основного сырья. Предпочтительным тяжелым маслом является каменноугольная смола или ее дистиллированная фракция. Более предпочтительным является продукт, полученный путем частичного гидрирования фракции от 300 до 600°С, получаемой при перегонке основного сырья. В дополнение к этому, даже если основное сырье для игольчатого кокса не является начальным сырьем, в качестве вторичного сырья подходит масло, имеющее свойство отдачи водорода 5 или более, и предпочтительно 10 или более.

Условием гидрирования предпочтительно является использование реактора гидрирования с использованием катализатора гидрирования при температуре 100°С или выше, но ниже 300°, и при парциальном давлении водорода менее 5 МПа; однако это не является ограничением, если гидрирование позволяет получать удовлетворительное значение PDQI.

[0031] Соотношение смешивания основного сырья и вторичного сырья предпочтительно составляет на 100 м.ч. основного сырья 10-80 м.ч. вторичного сырья, более предпочтительно 20-50 м.ч., и еще более предпочтительно 25-45 м.ч. Если количество вторичного сырья невелико, способность отдавать водород является слабой, что делает невозможным получение интересующего игольчатого кокса с низким CTE и низким растрескиванием. С другой стороны, если количество вторичного сырья слишком велико, реакция разложения вторичного сырья преобладает над реакцией между основным сырьем и вторичным сырьем, так что рост и коалесценция мезофазы основного сырья не могут быть облегчены за счет использования водорода вторичного сырья, что делает невозможным получение интересующего игольчатого кокса с низким CTE и низким растрескиванием.

[0032] Для коксования смешанного сырья можно использовать известный способ замедленного коксования. Коксование выполняется, например, при температуре 450-550°C и давлении 0,2-0,8 МПа в течение 18-48 час с получением сырого кокса. В качестве способа коксования могут применяться следующие схемы, в которых условия коксования не поддерживаются постоянными от начала загрузки сырья до конца, или их комбинация: температура загрузки во время коксования изменяется ступенчато; давление коксования изменяется ступенчато; количество шихтового пара во время коксования изменяется ступенчато; сырье разделяется на две части, причем одна часть исходного сырья подается в коксовальную печь из нижней части коксовой установки при низкой температуре, а другая часть исходного сырья подается в коксовальную печь со стороны коксовой установки при высокой температуре; и давление во время коксования увеличивается, а количество пара поддерживается большим, чем обычно.

[0033] В качестве способа прокаливания сырого кокса можно использовать известный способ. Примерные способы включают в себя способ прокаливания при температуре от 800 до 1600°С с использованием вращающейся печи, шахтной печи или силиконитовой печи. Прокаливание можно проводить в одну стадию или в две или более стадий. Прокаливание можно проводить при высокой температуре, и его можно проводить путем продувания окислительного газа.

[0034] Способ производства электрода из искусственного графита для электросталеплавильного производства из вышеупомянутого кокса с низким CTE и низким растрескиванием может быть известным способом, и, например, электрод может быть получен посредством процессов мешения со связующей смолой, формовки, первичного прокаливания, пропитки, вторичного прокаливания, графитизации и др.

[0035] Далее будут объяснены условия измерения.

Вторичное сырье для игольчатого кокса содержит конденсированные многоядерные ароматические углеводороды, имеющие структуру нафтенового кольца, причем атомы водорода нафтенового кольца включают в себя водород, связанный с углеродом в α-положении ароматического кольца (HNα), и водород, связанный с углеродом в β- или более высоком положении (HNβ). В дополнение к этому, существуют атомы водорода, получаемые из алкильной группы и т.п., связанные в качестве замещающей группы с конденсированными многоядерными ароматическими соединениями, и эти атомы водорода включают в себя водород, связанный с углеродом в α-положении (Нα), и водород, связанный с углеродом в β- или более высоком положении (Нβ и т.д.). В дополнение к вышеперечисленному существует водородная связь с углеродом ароматического кольца (Ha).

[0036] Идентификация этих атомов водорода и т.п. выполняется с помощью 1H-NMR.

Для измерения 1H-NMR в качестве растворителя используется хлороформ, в качестве стандартного вещества используется TMS (тетраметилсилан), и прибор JNM-LA400 производства компании JEOL, Ltd.; и доля водорода рассчитывается по значению интеграла в полученном спектре 1H-NMR.

Hα, HNα и HNβ вычисляются путем интегрирования химических сдвигов от 2,0 до 4,2, от 3,0 до 4,2 и от 1,5 до 2,0 соответственно полученного спектра 1H-NMR.

[0037] Анализы (элементный анализ) углерода и водорода в основном сырье и вторичном сырье рассчитываются в соответствии со стандартом JIS M 8819; азота - в соответствии со стандартом JIS K 2609; кислорода - в соответствии со стандартом JIS M 8813; и серы - в соответствии со стандартом JIS K 2541.

[0038] Значение PDQI вычисляется по уравнению (1). H% представляет собой количество водорода, определенное с помощью элементного анализа, а HNβ/H представляет собой отношение β-нафтенового водорода, измеренное с помощью 1H-NMR, к общему водороду.

PDQI представляет собой максимальное количество доступного водорода (мг) нафтенового кольца, содержащегося в 1 г растворителя, и единицей измерения является мг/г.

[0039] Размер кристаллитов Lc и межплоскостное расстояние d002, полученные с помощью XRD, вычисляются путем измерения угла 20-30° с использованием XRD-устройства производства компании Rigaku Corporation; и анализа размера кристаллитов по методу Gakushin.

[0040] Для среднеквадратичного отклонения σ(θ) ориентационных углов, измеренных с помощью измерителя двойного лучепреломления, частица игольчатого кокса с размером 1-2 см заливается в смолу и полируется полировальным составом, и готовится тестовый образец, имеющий толщину 8 мм, с игольчатым коксом, выходящим на поверхность; для обнаженной поверхности игольчатого кокса используется измеритель двойного лучепреломления PI-micro производства компании Photonic Lattice, Inc. с разрешением 0,9 мкм или 2,7 мкм на один пиксель; и значение Re одного поля зрения, средний ориентационный угол θav, среднеквадратичное отклонение σ(θ) средних ориентационных углов получаются из значений Re замедления для каждого пикселя и ориентационного угла, и измеряется множество полей зрения. Для всех измеренных полей зрения средние числовые значения используются в качестве оценочных значений.

[0041] При измерении игольчатого кокса с помощью ртутной порозиметрии игольчатый кокс уменьшается до 2-5 мм, измерение выполняется при давлениях 1,9-14400 фунтов на кв.дюйм (преобразование диаметра пор: 0,017-120 мкм) с использованием прибора AutoPore IV производства компании Мicromeritics, объем пор относительно диаметра пор вычисляется из полученного давления и количества ртути, вычисляется объем пор размером 1-10 мкм и используется в качестве количества открытых пор игольчатого кокса. В дополнение к этому, доля открытых пор вычисляется путем деления объема пор с размером от 1 до 10 мкм на объем пор с размером 120 мкм или меньше. В Таблицах 1 и 2 значения объема пор означают полное количество пор, и они представляют собой объем пор с размером 120 мкм или меньше для вычисления доли открытых пор.

[0042] Истинная плотность игольчатого кокса измеряется в соответствии со стандартом JIS K 2151.

Для определения кажущейся плотности игольчатый кокс измельчают в щековой дробилке, затем пропускают через сито с размером ячеек от 8 до 16 меш, и кажущуюся плотность измеряют с помощью той же процедуры измерения, что и истинную плотность. Количество закрытых пор вычисляется по следующему уравнению (4).

[Уравнение (4)]

Количество закрытых пор (см3/г)=(1/кажущаяся плотность (г/см3) - 1/истинная плотность (г/см3))

[0043] Для измерения микротвердомером частица игольчатого кокса с размером 1-2 см заделывается в смолу и полируется полировальным составом, и используется тестовый образец, имеющий толщину 8 мм, с обнаженным на поверхности игольчатым коксом; и измерение выполняется на обнаженной поверхности игольчатого кокса.

Конкретные условия теста являются следующими: FISHERS COPE, HM2000 производства компании Fischer Instruments K. К.; зондом служит индентор Виккерса; максимальная нагрузка 2000 мН, скорость нагружения 300 мН/с, время ползучести 2 с; и разгрузка выполняется с той же скоростью, что и нагружение. Для каждого тестового образца измерение выполняется в 10 точках, и их среднее значение используется в качестве значения для этого тестового образца. Фиг. 1 показывает типичную кривую смещения-нагрузки.

Для измерения структуры текстуры игольчатого кокса необходимо измерить игольчатый кокс в области (упругой деформации) без пластической деформации (разрушения), и на кривой смещение-нагрузка, полученной в результате испытания, смещение должно вернуться к исходной точке после снятия нагрузки, как показано на Фиг. 1.

Глубина вдавливания - это величина смещения в момент максимальной нагрузки теста на вдавливание; она варьируется в зависимости от условий испытания и измеряемого вещества; предпочтительна глубина непосредственно перед разрушением игольчатого кокса. Однако когда игольчатый кокс по настоящему изобретению измеряется при вышеупомянутых условиях теста, глубина углубления предпочтительно составляет 8-15 мкм.

[0044] Твердость при вдавливании (HIT) вычисляется исходя из максимальной нагрузки при испытании на вдавливание и глубины вдавливания в соответствии со следующим уравнением (5) с помощью аналитического программного обеспечения, прилагаемого к устройству в соответствии со стандартом ISO 14577. Считается, что HIT указывает на структуру кокса с высоким сопротивлением к индентору, потому что кокс не вдавливается во время испытания, когда кокс является твердым. Считается, что примерная структура твердого кокса обусловлена нарушением ориентации оптически анизотропной текстуры кокса.

[Уравнение (5)]

Твердость при вдавливании, HIT (МПа)=Fmax/Ap

где Fmax представляет собой максимальную нагрузку, а Ap представляет собой площадь проекции, где индентор находится в контакте с тестовым образцом.

[0045] Модуль упругости при вдавливании (EIT) рассчитывается на основе наклона начальной разгрузки от максимальной нагрузки при испытании на вдавливание в соответствии со следующим уравнением (6) с помощью аналитического программного обеспечения, прилагаемого к устройству в соответствии со стандартом ISO 14577. Что касается EIT, когда кокс имеет низкий модуль упругости, он легко восстанавливается после снятия нагрузки, и считается, что примерная структура кокса с низким модулем упругости обусловлена хорошим развитием оптической анизотропной текстуры кокса.

[Уравнение (6)]

Модуль упругости при вдавливании, EIT (ГПа)=(1-(Vs)2)/(1/Er-1-(Vi)2/(Ei))

где Vs представляет собой коэффициент Пуассона образца, Vi представляет собой коэффициент Пуассона индентора, Er представляет собой приведенный модуль упругости в точке контакта с вдавливанием, а Ei представляет собой модуль упругости индентора.

[0046] Индекс структуры, связанный с CTE (NCSIC), становится больше по мере увеличения способности к кристаллизации графита в игольчатом коксе, увеличения доли открытых пор или увеличения однородности ориентации; и он является показателем того, что игольчатый кокс является более подходящим для низкого CTE.

Как было описано выше, значение NCSIC предпочтительно больше чем 25,0, более предпочтительно 27,0 или больше, и еще более предпочтительно 29,0 или больше.

[0047] Связанный с растрескиванием индекс структуры (NCSIP) становится больше по мере увеличения числа открытых пор игольчатого кокса, уменьшения числа закрытых пор, увеличения твердости текстуры и уменьшения модуля упругости; и он является показателем того, что игольчатый кокс является более подходящим для низкого растрескивания.

Как было описано выше, значение NCSIP предпочтительно больше чем 5,0, более предпочтительно 6,0 или больше, и еще более предпочтительно 7,0 или больше.

[0048] Содержание азота в сыром коксе и игольчатом коксе измеряется в соответствии со стандартом JIS М 8819.

Содержания серы в сыром коксе и игольчатом коксе измеряется в соответствии со стандартом JIS М 8813.

[0049] Подготовка образцов для тестирования на CTE и растрескивание выполняется путем измельчения игольчатого кокса щековой дробилкой, пропускания через сито 8-16 меш с последующим смешиванием материалов на сите и под ситом, дробления молотковой дробилкой и просеивания до размеров 49-200 меш и 200 меш или меньше. После смешивания частиц соответствующих размеров в количестве 40 мас.%, 35 мас.% и 25 мас.% игольчатый кокс месится со связующим пеком (BP97 производства компании C-Chem Co., Ltd.). Для мешения используется пластикатор, 30 мас.% связующего пека смешивается со 100 мас.% игольчатого кокса, и мешение выполняется при 160°C в течение 20 мин, чтобы получить перемешанный продукт.

[0050] Для растрескивания перемешанный продукт формуется так, чтобы получилось формованное изделие, имеющее диаметр 20 мм и длину 10 мм; и формованное изделие прокаливается при 900°C и пропитывается пропиточным пеком смолой (IP78 производства компании C-Chem Co., Ltd.), и снова прокаливается при 900°C; и полученное изделие используется в качестве тестового образца для измерения растрескивания.

Измерение растрескивания выполняется путем нагревания тестового образца в печи Таммана под атмосферой аргона от комнатной температуры до 2550°C со скоростью 10°C/мин и измерением продольного расширения тестового образца при 1500°C и 2500°C; и растрескивание вычисляется по следующему уравнению (7).

[Уравнение (7)]

Растрескивание (%)=(L2500 - L1500)/L × 100

где L представляет собой начальную длину тестового образца, L1500 представляет собой длину при 1500°C, и L2500 представляет собой длину при 2500°C.

[0051] Для CTE перемешанный продукт формуется экструдированием так, чтобы получить формованное изделие, имеющее отрегулированный размер с диаметром 20 мм и длиной 100 мм; формованное изделие прокаливается при 900°C и графитизируется с использованием печи Таммана под атмосферой аргона при 2550°C, и полученное изделие используется в качестве тестового образца.

Для измерения CTE средний коэффициент теплового расширения отрегулированного тестового образца измеряется от комнатной температуры до 500°C.

Примеры

[0052] Далее настоящее изобретение будет описано более подробно со ссылками на Примеры и Сравнительные примеры; однако настоящее изобретение не ограничивается этими Примерами.

[0053] Пример 1

Каменноугольная смола перегонялась; из полученного каменноугольного пека в качестве тяжелого компонента нерастворимые в хинолине вещества удалялись способом разделения растворителем; и полученный пек использовался в качестве основного сырья. Каменноугольный пек, откорректированный тем же методом для удаления нерастворимого в хинолине вещества, подвергался перегонке при атмосферном давлении; полученная таким образом фракция с температурой от 300 до 600°С подвергалась периодической обработке гидрированием в присутствии катализатора гидрирования (стабилизированного Ni) при 200°C и 4,5 МПа; и полученный продукт использовался в качестве вторичного сырья. На 100 м.ч. основного сырья смешивалось 35 м.ч. вторичного сырья; коксование смешанного сырья выполнялось при 0,6 МПа при ступенчатом повышении температуры загрузки на коксование с 470°С до 530°С и при ступенчатом увеличении парового соотношения (количество пара (г)/количество сырья (г)) от 0,15 до 0,30; и таким образом был получен сырой кокс. Полученный сырой кокс прокаливался в атмосфере азота при 700°C, охлаждался и снова прокаливался при 1400°C; и таким образом был получен игольчатый кокс. Из этого игольчатого кокса были приготовлены тестовые образцы для CET и растрескивания.

В дополнение к этому, характеристические значения полученного игольчатого кокса и тестовых образцов показаны в Таблице 1.

[0054] Пример 2

Тот же самый каменноугольный пек, что и в Примере 1, использовался в качестве основного сырья; фракция 300-600°C, полученная при атмосферной перегонке каменноугольной смолы, подвергалась периодической обработке гидрированием в присутствии катализатора гидрирования (стабилизированного Ni) при 200°C и 4,5 МПа; и полученный продукт использовался в качестве вторичного сырья. На 100 м.ч. основного сырья смешивалось 43 м.ч. вторичного сырья; коксование смешанного сырья выполнялось при ступенчатом повышении температуры загрузки от 460°C до 550°C, при ступенчатом повышении давления от 0,5 МПа до 0,65 МПа, и при ступенчатом увеличении парового соотношения от 0,10 до 0,35; и таким образом был получен сырой кокс. Затем выполнялись те же самые операции, что и в Примере 1.

[0055] Пример 3

Тот же самый каменноугольный пек, что и в Примере 1, использовался в качестве основного сырья; фракция с температурой кипения 300-600°C, полученная при атмосферной перегонке крекингового масла с псевдоожиженным катализатором, подвергалась периодическому гидрированию в присутствии катализатора гидрирования (стабилизированного Ni) при температуре 250°C и давлении 4,5 МПа; и полученный продукт использовался в качестве вторичного сырья. 100 м.ч. основного сырья и 45 м.ч. вторичного сырья смешивались друг с другом; коксование смеси выполнялось при давлении 0,5 МПа при ступенчатом повышении температуры загрузки от 470°C до 500°C и при ступенчатом увеличении парового соотношения от 0,15 до 0,35; и таким образом был получен сырой кокс. Затем выполнялись те же самые операции, что и в Примере 1.

[0056] Сравнительный пример 1

Тот же самый каменноугольный пек, что и в Примере 1, использовался в качестве основного сырья; и фракция 300-600°C, полученная при атмосферной перегонке каменноугольной смолы, использовалась в качестве вторичного сырья. 100 м.ч. основного сырья и 45 м.ч. вторичного сырья смешивались друг с другом; коксование смеси выполнялось при постоянных условиях 500°C, 0,4 МПа и паровом соотношении 0,12; и таким образом был получен сырой кокс. Затем выполнялись те же самые операции, что и в Примере 1.

[0057] Сравнительный пример 2

Использовалось то же самое основное сырье, что и в Примере 1; а в качестве вторичного сырья использовалась фракция 300-600°C, полученная при атмосферной перегонке смеси 70 мас.% каменноугольного пека и 30 мас.% масла крекинга с псевдоожиженным катализатором, которое использовалось в качестве основного сырья Примера 1. 100 м.ч. основного сырья и 45 м.ч. вторичного сырья смешивались друг с другом; коксование смеси выполнялось при постоянных условиях 490°C, 0,4 МПа и паровом соотношении 0,12; и таким образом был получен сырой кокс. Затем выполнялись те же самые операции, что и в Примере 1.

[0058] Сравнительный пример 3

100 м.ч. основного сырья, использовавшегося в Примере 1, смешивалось со 100 м.ч. вторичного сырья, использовавшегося в Примере 1, и коксование смешанного сырья выполнялось при постоянных условиях 530°C, 0,5 МПа и паровом соотношении 0,10; и таким образом был получен сырой кокс. Затем выполнялись те же самые операции, что и в Примере 1.

[0059] Таблицы 1 и 2 показывают типы и свойства исходного сырья, а также характеристики сырого кокса и игольчатого кокса.

[0060]

[0061]

[Таблица 2]

| название | год | авторы | номер документа |

|---|---|---|---|

| УГОЛЬНЫЙ ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОЛИЗНОЙ ВАННЫ ПОЛУЧЕНИЯ АЛЮМИНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2005 |

|

RU2363773C2 |

| ГРАФИТОВЫЙ ЭЛЕКТРОД ДЛЯ ПЕЧЕЙ ЭЛЕКТРОТЕРМИЧЕСКОГО ВОССТАНОВЛЕНИЯ, ЭЛЕКТРОДНАЯ КОЛОННА И СПОСОБ ИЗГОТОВЛЕНИЯ ГРАФИТОВЫХ ЭЛЕКТРОДОВ | 2005 |

|

RU2374342C2 |

| УСТОЙЧИВЫЕ К РАЗРУШЕНИЮ ЭЛЕКТРОДЫ ДЛЯ ПЕЧИ КАРБОТЕРМИЧЕСКОГО ВОССТАНОВЛЕНИЯ | 2005 |

|

RU2365646C2 |

| УГЛЕРОДНОЕ ИЗДЕЛИЕ, СПОСОБ ИЗГОТОВЛЕНИЯ УГЛЕРОДНОГО ИЗДЕЛИЯ И ЕГО ИСПОЛЬЗОВАНИЕ | 2011 |

|

RU2546268C2 |

| КОКС НОВОГО ТИПА С ДОБАВКАМИ | 2017 |

|

RU2716791C2 |

| Способ коксования высококипящих ароматических углеводородов | 1981 |

|

SU1138034A3 |

| КОКС, АРМИРОВАННЫЙ УГЛЕРОДНЫМ ВОЛОКНОМ, ПОЛУЧЕННЫЙ НА УСТАНОВКЕ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2004 |

|

RU2343133C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЗОФАЗНОГО ПЕКА ПУТЕМ ГИДРОГЕНИЗАЦИИ ВЫСОКОТЕМПЕРАТУРНОЙ КАМЕННОУГОЛЬНОЙ СМОЛЫ | 2012 |

|

RU2598452C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО ТЕПЛОИЗОЛЯЦИОННОГО УГЛЕРОДНОГО МАТЕРИАЛА И КОНСТРУКЦИОННЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ УГЛЕРОДНЫЙ МАТЕРИАЛ | 1992 |

|

RU2093494C1 |

| КОМПОЗИЦИЯ СПЕКАЮЩЕЙ ДОБАВКИ | 2023 |

|

RU2817965C1 |

Группа изобретений относится к вариантам игольчатого кокса с низким коэффициентом теплового расширения (CTE) и низким растрескиванием. Одним из вариантов является игольчатый кокс, получаемый путем смешивания и коксования 100 м.ч. основного сырья для игольчатого кокса, состоящего из тяжелого масла на основе каменноугольной смолы или на основе нефти, имеющего слабое свойство отдачи водорода со значением PDQI, рассчитанным по уравнению (1), менее 5,0, с 10-80 м.ч. вторичного сырья, имеющего сильное свойство отдачи водорода со значением PDQI, рассчитанным по уравнению (1), 5,0 или больше, и прокаливания полученного сырого кокса: где [Уравнение (1)] представляет собой PDQI=H% × 10 × (HNβ/H), где Н% - количество водорода (мас.%), получаемое с помощью элементного анализа, а HNβ/H - отношение β-нафтенового водорода к общему количеству водорода, измеряемое с помощью 1H-NMR. Причем указанный кокс имеет размер кристаллита Lc 4,0-10,0 нм, межплоскостной интервал d002 0,340-0,350 нм, долю открытых пор 0,15-0,40 и среднеквадратичное отклонение σ(θ) среднего ориентационного угла 0,01-0,85. Техническим результатом заявленной группы изобретений является получение игольчатого кокса с низким CTE и низким растрескиванием путем ограничения характеристик основного сырья и вторичного сырья, и путем управления структурой игольчатого кокса, получаемой при коксовании и кальцинировании, чтобы обеспечить конкретную структуру. 2 н. и 3 з.п. ф-лы, 3 ил., 2 табл., 3 пр.

1. Игольчатый кокс с низким CTE (коэффициент теплового расширения) и низким растрескиванием, получаемый путем смешивания и коксования 100 м.ч. основного сырья для игольчатого кокса, состоящего из тяжелого масла на основе каменноугольной смолы или на основе нефти, имеющего слабое свойство отдачи водорода со значением PDQI, рассчитанным по уравнению (1), менее 5,0, с 10-80 м.ч. вторичного сырья, имеющего сильное свойство отдачи водорода со значением PDQI, рассчитанным по уравнению (1), 5,0 или больше, и прокаливания полученного сырого кокса:

[Уравнение (1)]

PDQI=H% × 10 × (HNβ/H),

где Н% - количество водорода (мас.%), получаемое с помощью элементного анализа, а HNβ/H - отношение β-нафтенового водорода к общему количеству водорода, измеряемое с помощью 1H-NMR,

указанный кокс имеет размер кристаллита Lc 4,0-10,0 нм, межплоскостной интервал d002 0,340-0,350 нм, долю открытых пор 0,15-0,40 и среднеквадратичное отклонение σ(θ) среднего ориентационного угла 0,01-0,85.

2. Игольчатый кокс с низким CTE и низким растрескиванием, имеющий относящийся к CTE индекс структуры (NCSIC), выражаемый уравнением (2), более 25,0, и относящийся к растрескиванию индекс структуры (NCSIP), выражаемый уравнением (3), более 5,0:

[Уравнение (2)]

NCSIC=((Lc/d002) + (доля открытых пор))/(σ (θ)),

где Lc представляет собой размер кристаллита, d002 представляет собой межплоскостной интервал, и σ(θ) представляет собой среднеквадратичное отклонение среднего ориентационного угла;

[Уравнение (3)]

NCSIP=(количество открытых пор/количество закрытых пор) + (HIT/1000)/EIT,

где HIT - твердость при вдавливании, а EIT - модуль упругости при вдавливании,

указанный кокс имеет размер кристаллита Lc 4,0-10,0 нм, межплоскостной интервал d002 0,340-0,350 нм, долю открытых пор 0,15-0,40 и среднеквадратичное отклонение σ(θ) среднего ориентационного угла 0,01-0,85.

3. Игольчатый кокс с низким CTE и низким растрескиванием по п. 1, в котором основное сырье представляет собой пек с удаленным QI, обладающий слабой способностью отдавать водород, получаемый путем перегонки каменноугольной смолы и удаления из нее QI.

4. Игольчатый кокс с низким CTE и низким растрескиванием по п. 1, в котором основное сырье представляет собой пек с удаленным QI, обладающий слабой способностью отдавать водород, получаемый путем перегонки каменноугольной смолы и удаления из нее QI и имеющий значение PDQI, вычисляемое по уравнению (1), менее 2.

5. Игольчатый кокс с низким CTE и низким растрескиванием по п. 1 или 2, который имеет количество открытых пор 0,040-0,070 см3/г, количество закрытых пор 0,001-0,015 см3/г, твердость при вдавливании HIT 800-1500 МПа, и модуль упругости при вдавливании EIT 5,0-15,0 ГПа.

| JP 2017019915 A, 26.01.2017 | |||

| Колосоуборка | 1923 |

|

SU2009A1 |

| JP 05001288 A, 08.01.1993 | |||

| Способ получения игольчатого кокса | 1986 |

|

SU1393840A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОДНОГО КОКСА И СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 1993 |

|

RU2054025C1 |

Авторы

Даты

2023-07-17—Публикация

2020-09-02—Подача