W

0,5ft/

400fSO500S50

СО 00

О

со

4

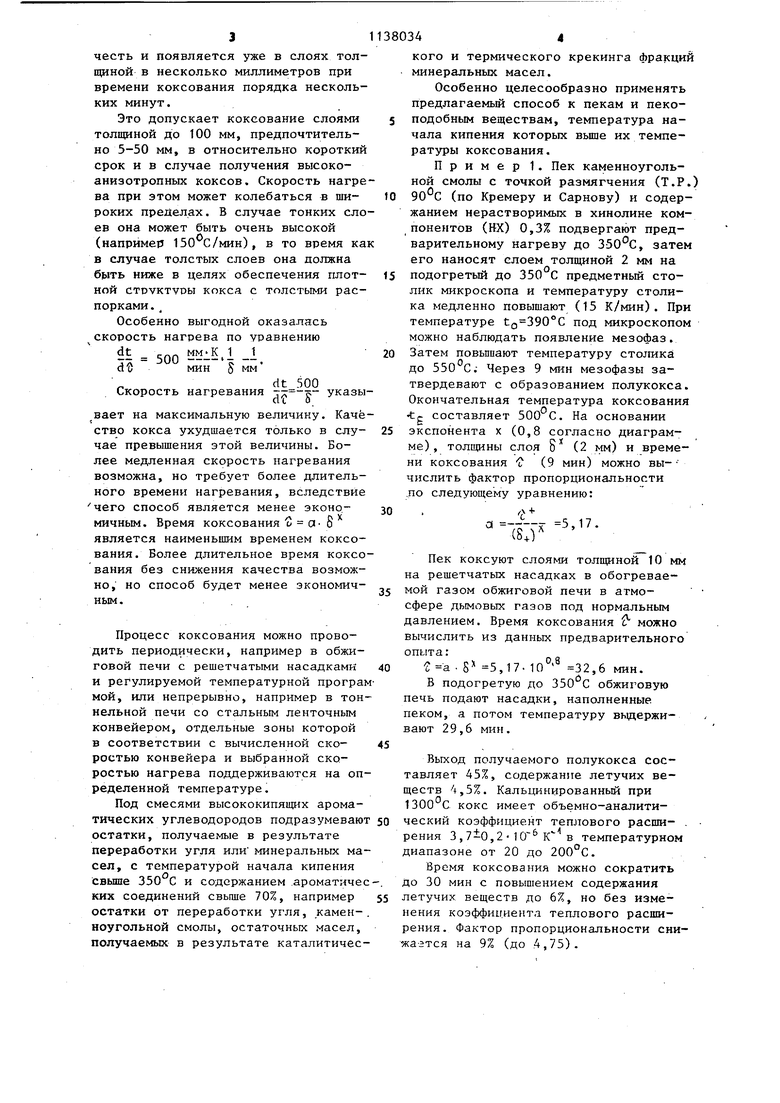

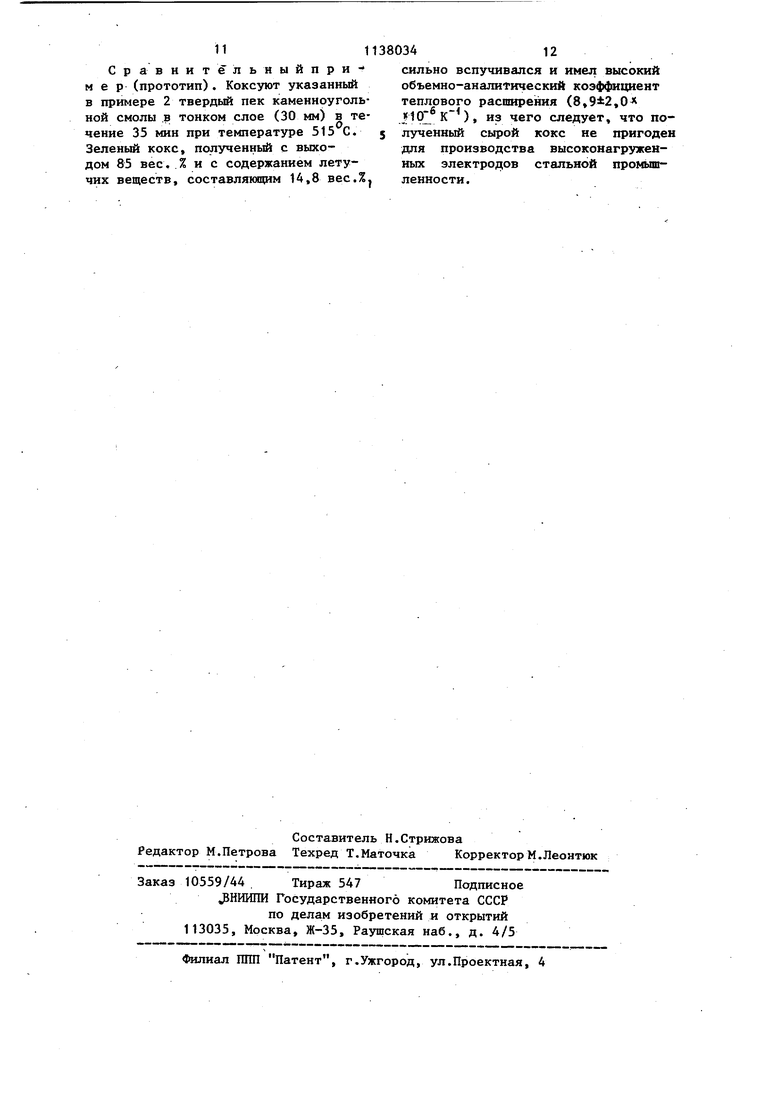

t,CC 11 Изобретение относится к способам коксования углеводородов с получением высококачественного кокса и может быть использовано в нефтехимической Л электродной промьшшенности. Известен способ коксования высоко кипящих ароматических углеводородов, включающий коксование углеводородов в тонком слое 15-30 мм при 475-515 С в течение 35 мин m, Недостатком известного способа вляется низкое качество получаемого кокса г высокое содержание летучих веществ и высокое значение коэффициента термического расширения (КТР). Цель изобретения - снижение содер жания летучих веществ до 4-8% и коэф фициента термического расширения до (2-4). Поставленная цель достигается тем что согласно способу коксования высококипящих ароматических углеводородов, включающему коксование угле водородов в тонком слое, скорость на гревания т| (К/мин) при коксовании поддерживают в зависимости от толщины слоя S (мм) по уравнению Bt 500 5г S и время коксования С (мин) определяют в зависимости от толщины слоя S (мм) по уравнению € q, б , причем фактор пропорциональности а вычисляют из времени коксования в предварительном опыте на обогреваемом пред метном столике микроскопа и он составляет порядка 3-9 мин, а зависящий от температуры экспонент х определяют исходя из установленной в ходе предварительного опыта конечной температуры коксования tg и из диаграммы. Анизотропные коксы получают из нефтяных фракций или из подверженньк предварительной обработке пеков каменноугольной смолы путем коксования в температурном диапазоне около 500 С под давлением. При этом важно, чтобы коксование в пределах от 370 500 С с образованием соответствующей структуры кокса осуществлялось с минимальным температурным градиентом. Согласно предлагаемому способу пригодные смеси высококипящих ароматических углеводородов коксуют по строго определенной температурной и временной программе тонкими слоями 4 предпочтительно под атмосферным давлением, и существенную для этой программы функциональнзпо взаимосвязь между толщиной слоя и оптимальным временем коксования для данного типа загрузки устанавливают с помощью простого предварительного опыта. Для этого незначительное количество исходного продукта в стандартных условиях коксуют на обогреваемом предметном столике микроскопа. Разогретый до З50с продукт на обогреваемом столИке медленно нагревают (15 К/мин) до появления первых мезофаз в пеке, что можно наблюдать через микроскоп. При этом температура указывает наименьшую температуру коксования t. После этого температуру столика приблизительно с той же скоростью повышают до и определяют время до застывания мезофазы с получением сьфого кокса. Согласно опытам, проведенным с разными смесями ароматических углеводородов при разных толщинах слоев, установлено, что существует следующая зависимость времени коксования о от толщины слоя S а.8, где X - зависимый от температуры экспонент; С( - фактор пропорциональности. Зависимость от температуры экспонента как функция окончательной температуры коксования изображена в приложенной диаграмме (см. чертеж). Фактор пропорциональности а кор-. ректирует воздействия продукта и различия в термодинамических условиях производственной установки по отношению к обогреваемому столику, он составляет порядка 3-9 мин при вычислении времени коксования t в минутах. В первом приближении его определяют на основе предварительного опыта. При необходимости его можно в производственных, условиях незначительно скорректировать по уравнению, . Установлено, что необходимое для получения анизотропных коксов предварительное мезофязное состояние, приводящее к образованию больших текстур, должно иметь высокую теку3честь и появляется уже в слоях толщиной в несколько миллиметров при времени коксования порядка нескольких минут. Это допускает коксование слоями толщиной до 100 мм, предпочтительно 5-50 мм, в относительно короткий срок и в случае получения высокоанизотропных коксов. Скорость нагре ва при этом может колебаться в широких пределах. В случае тонких сло ев она может быть очень высокой (например 150 С/мин), в то время ка в случае толстых слоев она должна бтлтъ ниже в целях обеспечения плотной СТРУКТУРЫ кокса с толстыми распорками. , Особенно выгодной оказалась скорость нагрева по уравнению dt 500 --. dS мин 5 мм dt 500 Скорость нагревания указы вает на максимальную величину. Каче ство кокса ухудшается только в случае превышения этой величины. Более медленная скорость нагревания возможна, но требует более длительного времени нагревания, вследствие чего способ является менее экономичным. Бремя коксования С О S является наименьшим временем коксования. Более длительное время коксо вания без снижения качества возможно, но способ будет менее экономичным. Процесс коксования можно проводить периодически, например в обжиговой печи с решетчатыми насадками и регулируемой температурной програ мой, или непрерывно, например в тон нельной печи со стальным ленточным конвейером, отдельные зоны которой в соответствии с вычисленной скоростью конвейера и выбранной скоростью нагрева поддерживаются на оп ределенной температуре. Под смесями высококипящих ароматических углеводородов подразумеваю остатки, получаемые в результате переработки угля или минеральных ма сел, с температурой начала кипения свыше 350 С и содержанием ароматиче ких соединений свьш1е 70%, например остатки от переработки угля, каменноугольной смолы, остаточных масел, получаемых в результате каталитичес 344 кого и термического крекинга фракций минеральных масел. Особенно целесообразно применять предлагаемый способ к пекам и пекоподобным веществам, температура начала кипения которых вьш1е их температуры коксования. Пример 1. Пек каменноугольной смолы с точкой размягчения (Т.Р.) 90 С (по Кремеру и Сарнову) и содержанием нерастворимых в хинолине компонентов (НХ) 0,3% подвергают предварительному нагреву до , затем его наносят слоем толщиной 2 мм на подогретый до 350°С предметный столик микроскопа и температуру столика медленно повышают (15 К/мин). При температуре to 390°C под микроскопом можно наблюдать появление мезофаз. Затем повьпиают температуру столика до 550 С; Через 9 мин мезофазы затвердевают с образованием полукокса. Окончательная температура коксования tg составляет 500 С. На основании экспонента х (0,8 согласно диаграмме), толщины слоя 8 (2 мм) и времени коксования (9 мин) можно вы- числить фактор пропорциональности .по следующему уравнению: 5,17. Пек коксуют слоями толщиной 10 мм на решетчатых насадках в обогреваемой газом обжиговой печи в атмосфере дымовых газов под нормальным давлением. Время коксования можно вычислить из данньк предварительного опыта: а . S 5,17- 10° 32,6 мин. В подогретую до 350 С обжиговую печь подают насадки, наполненные пеком, а потом температуру выдерживают 29,6 мин. Выход получаемого полукокса составляет 45%, содержание летучих веществ +,5%. Кальцинированный при 1300 С кокс имеет объемно-аналитический коэффициент теплового расши- . рения 3,,210 К в температурном диапазоне от 20 до 200°С. Время коксования можно сократить До 30 мин с повьЕшением содержания летучих веществ до 6%, но без изменения коэффициента теплового расширения. Фактор пропорциональности сника-этся на 9% (до 4,75).

П р и м е р 2. Используют твердый пек каменноугольной смолы с Т.Р. (по К..и С.) и значением НХО, Температура коксования 500 С и вре,4{4Я коксования мин. Фактор ПРОпорциональности составляет следовательно, 4,59.

Пек непрерывно коксуют слоем толщиной 5 №1 в струе инертного газа под обычньм давлением на стальном ленточном конвейере, нагреваемом снизу с помощью газоструйного аппарата до 500°С. Скорость конвейера рассчитана так, чтобы пековый кокс по истечении вычисленного времени коксования 16,6 мин выходил из зоны нагрева.

Выход получаемого пекового кокса 79%, содержание летучих веществ 7,6% Кальцинированный при 1300 С кокс имеет объемно-аналитический коэффициент теплового, расширения 3,010,2 хЮ IT в температурном диапазоне от 20 до .

Примерз. Остаток от перего ки остаточного масла, получаемого в результате пиролиза нафты в этилен, с Т.Р. 120°С и значением НХ 0,15% рассматривают и коксуют по примеру 1 при окончательной темпера туре в слое толщиной 50 мм. Фактор пропорциональности а, вычисленный из предварительного опыта, составляет 6,3. Время коксования 162 мин при толщине слоя 50 мм. Обжиговую печь нагревают со скоростью 10 К/мин.

Выход получаемого кокса 68%, содержание летучих веществ 6%. В кальцинированном состоянии кокс имеет объемно-аналитический коэффициент теплового расширения 4,0±0,2 .

П р и м е р 4. Ароматический остаток гидрирования угля с содерясанием ароматических соединений 89% Т.Р. и НХ 0,1% рассматривают и коксуют аналогично примеру 1 в слое толщиной 100 мм при конечной температуре 480 С. Фактор пропорцио нальности составляет 4,0, а время коксования, следовательно, 220 мин при толщине слоя 100 мм. Обжиговая печь разогревается со скоростью 0,6 К/мин. Выход получаемого полукокса составляет 89% с содержанием летучих веществ 6,5%. В кальцинированном состоянии кокс имеет объемноаналитический коэффициент теплового расширения 3,,2-10 К .

П р и м е р 5. Полученный перегонкой твердый каменноугольный пек с Т.Р. 2.10°С (по К. и С.) и НХ ниже 0,1% рассматривают аналогично прмеру 1. Конечная температура коксования составляет , а фактор пропорциональности 9,0. Пек слоем толщиной 15 мм коксуют в течение 100 мин. Скорость нагревания обжиговой печи составляет 20 К/мин. Получают полукокс с содержанием летучих веществ 7%. Выход 92%. Объемно-аналитический коэффициент теплового ,расширения кальцинированного кокса составляет 2, 7±0,2. Ч 0 в температурном диапазоне от 20 до .

П р и м е Р 6. Твердый пек каменноугольной смолы с Т.Р. (по К.и С.) и НХ 0,2%, для которого по примеру 2 при толщине слоя 5 мм предварительно определяют время коксования 16,6 мин при нагреве до 500 С, должен быть нагрет за 10 мин до температуры 500 С.

Ускорение коксования обусловливает не только понижение выхода кокса до 80,2% при содержании летучих компонентов 9,6%, но и резкое увеличение объемно-аналитического коэффициента теплового расширения кальцинированного до 1300°С кокса до 5,3±0,4 10 г- температурных пределах от 20 до 200 С.

Пример 7. Твердый пек каменноугольной смолы по примеру 2 при толщине слоя 5 мм должен быть нагрет и прококсован за 60 мин до 500 С. Резкое замедленное коксование загрузки обусловливает более сложное аппаратурное оформление и значительное повышение качества кокса.

Полученный с 78%-ным выходом пековый кокс содержит 6,2% летучих веществ. После кальцинирования при 1300 С полученный кокс имеет объемно-аналитический коэффициент теплового расширения 2,9±0,2 10 К в температурном интервале 20-200 С.

П р и м е р 8. Согласно примеру 3 остаток от перегонки остаточного мас,ла, получаемого в результате пиролиза нафты в этилен, с Т.Р. 120 С и значением НХ 0,15% коксуют в течение 80 мин при конечной температуре 490°С. 7 Выход получаемого кокса 80,4%, содержание летучих веществ 14,8%. В кальцинированном состоянии кокс имеет объемно-аналитический коэффициент теплового расширения 6,.44 (10 К в температурном интервале 20-200 С. П р и м е р 9. Коксуют указанный в примере 2 твердый пек каменноугольной смолы при окончательной температуре 800 С, поступая иначе, чем по условиям, указанным ,в приме,ре 2. Вследствие более .высокой темп ратуры коксования,получают пониженный выход кокса, составлякнций 67 вес.%, с содержанием летучих веществ 2,9 вес. %. Ухудшается объемн аналитический коэффициент теплового расширения кальцинированного до 1300°С кокса (7,8±0,8-10 ) в те пературном диапазоне 20-200 С. Пример 10. Остаток от перегонки остаточного масла, полз иаемого в результате пиролиза нафты в. эт лен, как указано в, примере 3, коксу ют при окончательной температуре 750 С, поступая иначе, чем по условиям, указанным в примере 3. Выход кокса составляет 57 вес. % с содер348жанием веществ 2,6 вес. %. , Объемно-аналитический коэффициент теплового расширения кальцинированного кокса зосудшается (9,,5 . П р и м е р 11. Остаток от перегонки остаточного масла, получаемо1ГО в результате пиролиза нафты в этялен, как указано в примере 3, коксуют, поступая по условиям, указанным в примере. 3, но со сксГростью коксования 50 К/мин. В реэультате быстрой отгонки летзп их веществ выход кокса понижается на 52 вес. %. Содержание летучих веществ и коксе составляет 5,9 вес.%. Кальцинированный кокс показывает повьш1енные коэффициент теплового расширения и негомогенность: 5,4±0,4.. . В таблицу сведены режимы в предварительном опыте и условия параметров коксования (где S - толщина слоя €. - срок коксования; t - конечная температура коксования; t ,,- температура применения пека; S max рассчитанный максимальный температур ный градиент; - выбранный температурный градиент).

11113803412

Сравнительиыйпри-сильно вспучивался и имел высокий

мер (прототип). Коксуют указанныйобъемно-аналитический коэффициент

в примере 2 твердый пек каменноуголь-теплового расширения (,0

ной смолы в тонком слое (30 мм) в те-.,), из чего следует, что почение 35 мин при температуре 515 С. 5лученный сырой кокс не пригоден

Зеленый кокс, полученный с выхо-для производства высокоиагружендом 85 вес, % и с содержанием лету-иых электродов стальной промышчих веществ, составляницим 14,8 Bec.%jленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения связующего для электродов | 1985 |

|

SU1351516A3 |

| Способ получения высокоароматического пекообразного продукта | 1981 |

|

SU1048988A3 |

| Способ растворения угля | 1981 |

|

SU1055338A3 |

| Способ получения углеводородсодержащего связующего для топливных брикетов | 1980 |

|

SU1450750A3 |

| Способ получения углеродистого связующего | 1981 |

|

SU1055337A3 |

| КОКС, АРМИРОВАННЫЙ УГЛЕРОДНЫМ ВОЛОКНОМ, ПОЛУЧЕННЫЙ НА УСТАНОВКЕ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2004 |

|

RU2343133C2 |

| Способ изготовления изделия из углерод-углеродного композиционного материала | 2019 |

|

RU2734685C1 |

| ИГОЛЬЧАТЫЙ КОКС С НИЗКИМ КОЭФФИЦИЕНТОМ ТЕПЛОВОГО РАСШИРЕНИЯ И НИЗКИМ РАСТРЕСКИВАНИЕМ | 2020 |

|

RU2800053C1 |

| КОКС НОВОГО ТИПА С ДОБАВКАМИ | 2017 |

|

RU2716791C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ УГЛЕВОДОРОДНЫХ ОТХОДОВ | 2013 |

|

RU2543378C2 |

СПОСОБ КОКСОВАНИЯ ВЫСОКОКИПЯЩИХ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ,, включающий коксование углеводородов в тонком слое, отличающийс я тем, что, с целью снижения содержания летучих веществ до 4-8% и коэффициента термического расшире10 К ния до

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Степаненко М.А | |||

| и др | |||

| Сьфье на основе высокоплавкого каменноугольного пека для электроэрозионного графита | |||

| - Химия твердого топлива, 1972, № 6, с | |||

| Прибор для массовой выработки лекал | 1921 |

|

SU118A1 |

Авторы

Даты

1985-01-30—Публикация

1981-09-18—Подача