Изобретение относится к области строительства, а именно к жаростойким бетонам, предназначенным для применения в бетонных и железобетонных конструкциях и изделиях, работающих в условиях воздействия высоких температур.

Известен теплонакопительный материал на основе талькомагнезита и способ его получения (Способ получения теплонакопительных материалов: патент RU 2259974, Российская Федерация, заявка RU 2004108500, заявл. 24.03.2004 опубл. 10.05.2005). Материал представляет собой 30-60% водную суспензию талькомагнезита. Способ подразумевает получение указанной суспензии путем измельчения талькомагнезита, смешение его с водой, дополнительное введение в суспензию окислов железа, жидкого стекла, цемента, обработку в роторном кавитационном аппарате при числе оборотов ротора 3000-12000 в минуту, температуре 15-70°С, числе циклов обработки 5-50, формование полученной массы под давлением и ее термическую обработку.

Недостатком такого технического решения является относительно низкая энергоэффективность, обусловленная применением кавитационной обработки, подразумевающей нагрев суспензии до 70°С и обжиг изделия при температурах до 1600°С. Также к недостаткам аналога можно отнести технологическую сложность, обусловленную большим количеством сложных процессов (например, обработку в роторном кавитационном аппарате, и относительно низкую безопасность, обусловленную работой с высокими давлением и температурой для получения материала, в частности, во время обжига и формовки).

Наиболее близкими к заявляемому изобретению является состав жаропрочного композитного материала и способ изготовления изделия из жаропрочного композитного материала (Состав жаропрочного композитного материала и способ изготовления изделия из жаропрочного композитного материала: патент RU 2750808, Российская Федерация, заявка RU 2020122991, заявл. 10.07.2020, опубл. 02.07.2021). Состав содержит магнезит, хлорит, тальк и жаропрочный цемент. При этом в качестве природного минерала используют талькомагнезит или талькохлорит с размером фракций 10-40 мм. Состав характеризуется следующим соотношением компонентов, мас.%: природный минерал 85-90, жаропрочный цемент 10-15. Способ изготовления изделия из жаропрочного композитного материала характеризуется тем, что дробят талькомагнезит или талькохлорит и разделяют по размерам фракций, просеивая талькомагнезит или талькохлорит через сита с размером ячеек от 10 до 40 мм, смешивают в бетономешалке с жаропрочным цементом и водой со скоростью 20 об/мин до получения однородной массы, массу разливают в формы из полиэфирных смол, извлекают из форм через три дня застывшую массу и выдерживают при комнатной температуре не менее 28 дней.

Недостатком ближайшего аналога является отсутствие меньших фракций природного минерала в составе, что уменьшает его прочность при любых размерах изделий, а также отсутствие более крупных фракций при заливке изделий большой толщины. Отсутствие процесса упрочнения массы при заливке в формы путем вибрации, что приводит к уменьшению плотности заполнения формы, а следовательно, и уменьшению прочности конечного изделия и его теплоемкости при прочих равных условиях (из-за меньшего количества природного минерала в заданном объеме).

Технической проблемой является необходимость разработки состава жаропрочного композитного материла и способа изготовления изделий из этого состава, лишенных вышеприведенных недостатков и обеспечивающих улучшенные эксплуатационные характеристики изделий, получаемых из такого состава.

Технический результат состоит в обеспечении возможности получения изделий с высокой теплопроводностью и однородной структурой без использования высокотемпературного оборудования.

Технический результат достигается тем, что состав жаропрочного композитного материала, включающий талькомагнезит, талькохлорит или их смесь, а также жаропрочный цемент, согласно изобретению, дополнительно содержит воду, а размер фракций талькомагнезита или талькохлорита составляет 0,05–60 мм при следующем соотношении компонентов, мас.%:

Технический результат также достигается тем, что в способе изготовления изделий из жаропрочного композитного материала, в ходе которого дробят талькомагнезит, талькохлорит или их смесь и разделяют по размерам фракций за счет просеивания через сито, после чего его смешивают с жаропрочным цементом и водой до получения однородной массы, затем заливают полученную массу в форму, выполненную из материала с низкой адгезией к бетону, далее массу выдерживают в форме в течение двух-трех дней, извлекают изделие из формы и выдерживают изделие не менее 28 дней, согласно изобретению размер ячеек сита составляет от 0,05–60,00 мм, при этом просеянный талькомагнезит или талькохлорит смешивают с жаропрочным цементом и водой смешивают со скоростью 15-30 об/мин, при этом после заливки массы в форму её вибрируют с применением вибраторов с вынуждающей силой 0,5-15,0 кН, а выдерживают изделие в форме в течение двух-трех дней, кроме того, после извлечения изделия из формы его выдерживают при температуре воздуха 15-50°С и влажности воздуха до 100%.

Предложенный состав и способ изготовления изделий из жаропрочного композитного материала позволяет получать изделия большей прочности, однородности и простые в технологическом плане благодаря использованию вибрации при формовке изделий, а также отсутствию необходимости использования высокотемпературного обжига при высоком давлении. Кроме того, предложенный состав и способ обеспечивают возможность получения изделий с высокой теплопроводностью и теплоемкостью, однородные по своей структуре без использования высокотемпературного оборудования.

В одном из вариантов реализации изобретения состав дополнительно содержит пластификатор, при содержании, мас.% 1-5. Это приводит к снижению водопотребности бетонной смеси на величину до 25% при условии сохранения равноподвижности; увеличению подвижности смеси для более равномерного заполнения форм при уменьшении времени вибрации; увеличению прочности бетона на сжатие и изгиб до 30%. В качестве пластификатора могут быть использованы поликарбоксилатные добавки.

Также в одном из вариантов реализации изобретения состав содержит добавку-ускоритель схватывания цемента и бетона, при содержании, мас.% 1-5. Это приводит к увеличению прочности бетона на сжатие до 15%, а также уменьшению времени оборачиваемости форм.

Также в одном из вариантов реализации изобретения состав содержит жидкое стекло, при содержании, мас.% 1-5. Это обеспечивает повышение его гидроизоляционных свойств за счет понижения проницаемости порового пространства бетона, а также уменьшения сроков схватывания бетона. Все это благоприятно сказывается на способе изготовления бетонной смеси и последующей эксплуатации изделий на ее основе в условиях повышенной влажности.

Также в одном из вариантов реализации изобретения состав содержит окислы железа, при содержании, мас. % 1-8. Данный элемент применяют для окраски смеси в различные цвета, отличные от цвета цемента в составе. В зависимости от количества придают разную насыщенность цвета. Введение пигментов повышает прочность бетона до 115%. В структуре бетона происходит заполнение новообразованных микропор частицами пигмента, что уплотняет структуру бетона.

Также в одном из вариантов реализации изобретения состав содержит фибру, включающую один или несколько компонентов, выбранных из группы, включающей сталь, базальт, стекло и полимеры, при содержании, мас.% 1-5. Дисперсное армирование фиброй приводит к повышению прочности изделий на растяжение при изгибе, трещиностойкости, а также увеличивает срок эксплуатации.

Также в одном из вариантов реализации изобретения дополнительно армируют изделия прутками, сеткой или каркасом (стальные, стеклопластиковые или композитные). Такое армирование приводит к повышению суммарного запаса прочности за счет оптимального распределения изгиба, растягивающих и сжимающих нагрузок, а также к уменьшению негативных последствий теплового расширения под перепадами температур.

Заявляемый способ изготовления изделий из вышеописанного жаропрочного композитного материала осуществляют следующим образом.

Талькомагнезит, талькохлорит или их смесь дробят и разделяют по размерам фракций за счет просеивания через сито с размером ячеек 0,05–60,00 мм. Далее талькомагнезит, талькохлорит или их смесь смешивают с жаропрочным цементом и водой со скоростью 15-30 об/мин до получения однородной массы. Далее массу заливают в форму. После заливки массы в форму её вибрируют с применением вибраторов с вынуждающей силой 0,5-15,0 кН. Затем выдерживают массу в форме в течении двух-трех дней. Далее изделие извлекают из формы и выдерживают изделие не менее 28 дней при температуре воздуха 15-50°С и влажности воздуха до 100%. При необходимости изделие могут выдерживать менее 28 дней, но это может негативно сказаться на его запасе прочности. Предпочтительно для реализации способа используют формы из материалов с низкой адгезией к бетону, например, выполненную из ламинированной фанеры, полиуретана или полиэфирных смол. Также предпочтительно изделия дополнительно армировать прутками, сеткой или каркасом из стали, стеклопластика или композитного материала.

Заявляемое изобретение поясняется примерами.

Пример 1

Для экспериментальных исследований была получена серия образцов из композиций согласно заявляемому изобретению без дополнительных добавок с различным количественным составом. В рамках настоящих испытаний готовили изделия согласно заявляемой композиции и заявляемому способу. Затем проводили исследования образцов на прочность и теплопроводность, их баланс между собой. Большое количество цемента в пропорции уменьшает теплопроводность материала, а малое уменьшает прочность, как и отсутствие мелких фракций талькомагнезита, талькохлорита или его смеси.

Для определения теплопроводности использовался метод, при котором образцы одинаковой влажности (предварительно просушенные) нагревали до температуры в 100°C и производили замеры передачи температуры сосуду с водой. Определение прочности образцы помещали под гидравлический пресс и прикладывали усилие, необходимое для разрушения образца, за минимально необходимую прочность принимали значение в 190 кгс/см2.

Подробные характеристики образцов и результаты испытаний приведены в таблице 1.

Таблица 1. Характеристики образцов для испытаний

В результате проведенных испытаний выявлено, что образцы 1, 2, 7 и 13 обладают низкой теплопроводностью. Образцы 3, 5, 9, 11, 15, 17-19, 21 и 22 обладают малой прочностью. Наилучшим образом себя показали образцы 4, 6, 8, 10, 12, 14, 16 и 20. На основе этих данных были подобраны оптимальные концентрации смеси. Однако для уточнения возможности снижения концентрации некоторых параметров были проведены дополнительные испытания, описанные в следующих примерах.

Пример 2

Изготовление и испытание состава с добавкой пластификатора. В рамках настоящих испытаний готовили изделия согласно заявляемой композиции и заявляемому способу. Количество воды в смеси определялось визуально при условии сохранения равноподвижности по сравнению с составом без использования пластификаторов. Затем проводили исследования образцов на прочность аналогично с примером 1.

В рамках испытаний дополнительных составов были подготовлены следующие составы.

1. Состав, включающий следующие компоненты, мас.%:

2. Состав, включающий следующие компоненты, мас.%:

3. Состав, включающий следующие компоненты, мас.%:

4. Состав, включающий следующие компоненты, мас.%:

Где пластификатор 1 – Cemmix CemPlast, пластификатор 2 – Isomat Plastiproof.

Использование двух различных пластификаторов с различным количественным составом смеси приводило к уменьшению водопотребности смеси до 25%, а также увеличению прочности образцов до 5% при использовании 1% пластификатора и до 25% при использовании 5% пластификатора.

Пример 3

Изготовление и испытание состава с добавкой-ускорителем схватывания цемента и бетона Форт УП-4. В рамках настоящих испытаний готовили изделия согласно заявляемой композиции и заявляемому способу. Затем проводили исследования образцов на прочность аналогично с примером 1. Исследование времени схватывания смеси определялось визуально и путем разбора форм.

В рамках испытаний дополнительных составов были подготовлены следующие составы.

1. Состав, включающий следующие компоненты, мас.%:

2. Состав, включающий следующие компоненты, мас.%:

Использование добавки-ускорителя в смеси привело к увеличению прочности на величину от 5 до 10% и уменьшению времени схватывания смеси на срок от 2 до 12 часов.

Пример 4

Изготовление и испытание состава с добавкой жидкого стекла. В рамках настоящих испытаний готовили изделия согласно заявляемой композиции и заявляемому способу. Исследование времени схватывания смеси определялось визуально и путем разбора форм. Водопоглощение образцов определялось путем высушивания их до постоянной массы, определением их массогабаритных характеристик до и после помещения их в воду на 48 часов с последующим рассчетом водопоглощения.

В рамках испытаний дополнительных составов были подготовлены следующие составы.

1. Состав, включающий следующие компоненты, мас.%:

2. Состав, включающий следующие компоненты, мас.%:

Использование жидкого силикатного стекла с модулем основности, равным 1,3

(М0 = 1,3) привело к уменьшению времени схватывания смеси на срок от 1 до 4 часов и уменьшению водопоглощения образцов от 5 до 15%.

Пример 5

Изготовление и испытание состава с добавкой окисла железа HS-722 (черный). В рамках настоящих испытаний готовили изделия согласно заявляемой композиции и заявляемому способу. Затем проводили исследования образцов на прочность аналогично с примером 1. Изменение оттенка образцов производилось визуально.

В рамках испытаний дополнительных составов были подготовлены следующие составы.

1. Состав, включающий следующие компоненты, мас.%:

2. Состав, включающий следующие компоненты, мас.%:

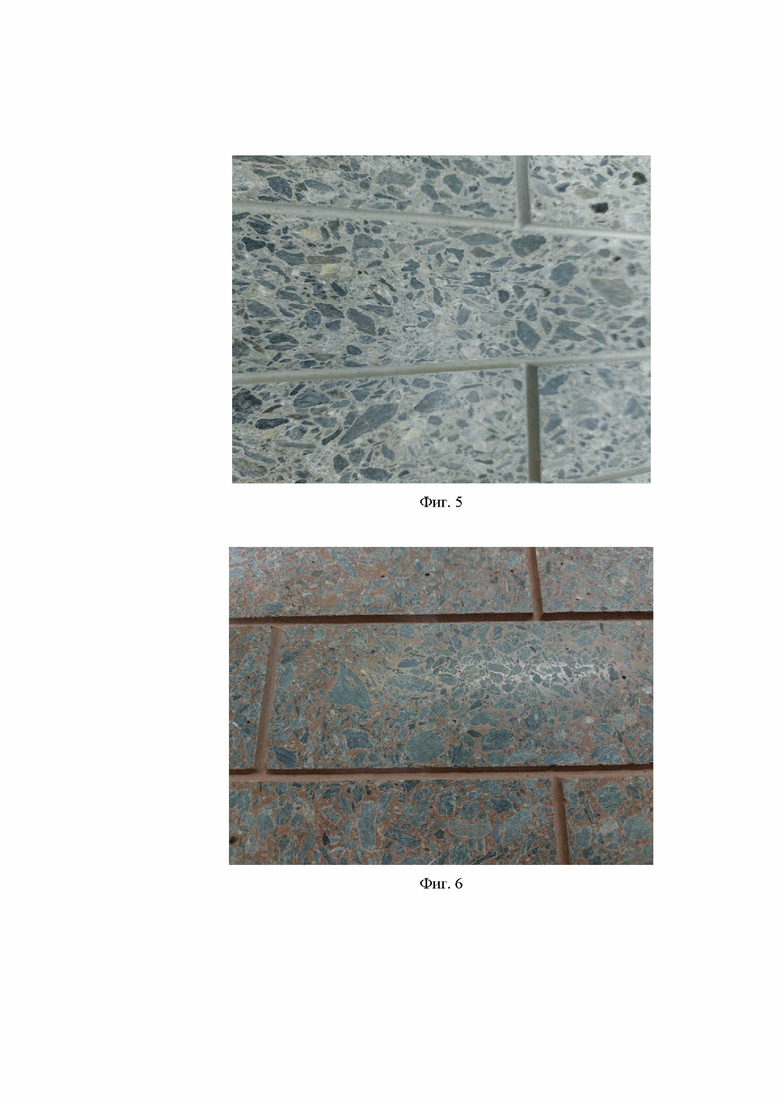

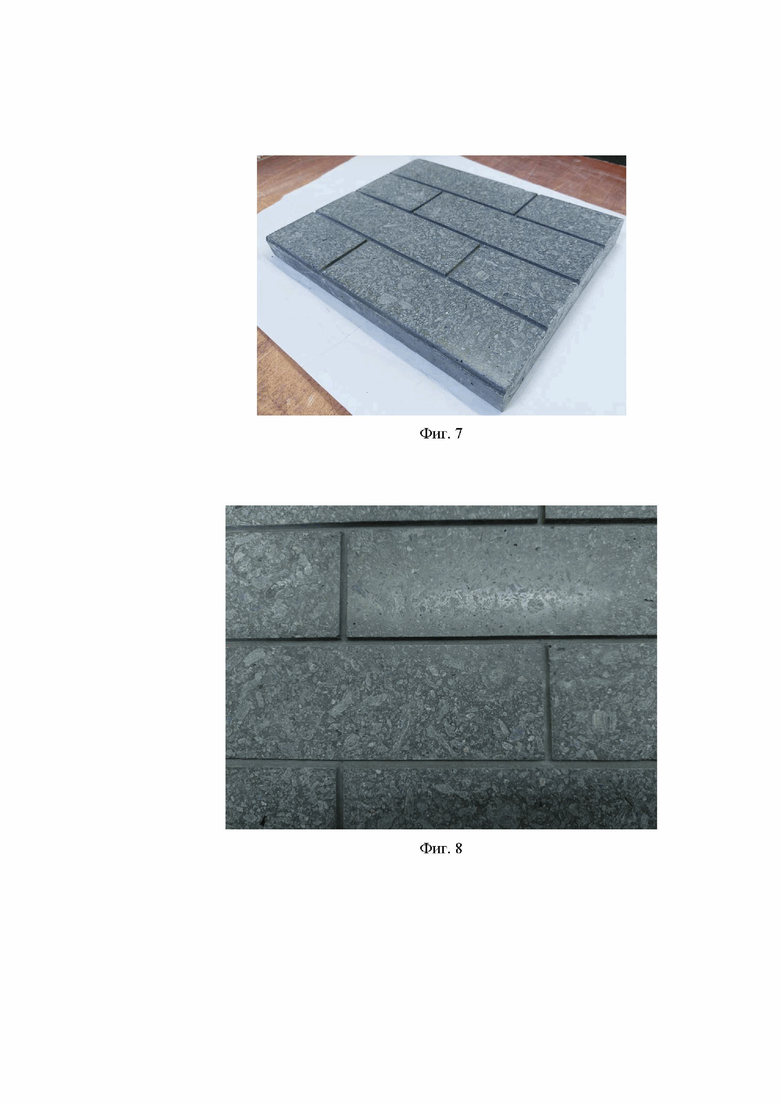

Использование окисла железа черного привело к изменению оттенка смеси см. Фиг. 7 (1%) и Фиг. 9 (8%), а также увеличению прочности образцов от 2 до 15%.

Пример 6

Изготовление и испытание состава с добавкой фибры. В рамках настоящих испытаний готовили изделия согласно заявляемой композиции и заявляемому способу. Затем проводили исследования образцов на прочность и теплопроводность аналогично с примером 1.

В рамках испытаний дополнительных составов были подготовлены следующие составы.

1. Состав, включающий следующие компоненты, мас.%:

2. Состав, включающий следующие компоненты, мас.%:

3. Состав, включающий следующие компоненты, мас.%:

4. Состав, включающий следующие компоненты, мас.%:

Использование фибры из стали привело к увеличению прочности образцов от 5 до 20%, а использование фибры из базальта к увеличению теплоизоляционных свойств образцов от 1 до 10%.

Пример 7

Изготовление и испытание состава с альтернативной маркой цемента.

В предыдущих примерах был использован цемент жаростойкий ПЦ–Д0 по ГОСТ 10178-85.

Для иллюстрации возможности использования других видов жаростойких цементов был изготовлен и испытан состав (2 варианта) с цементом ГЦ 40 по ГОСТ 969-91. Затем проводили исследования образцов на прочность и теплопроводность аналогично с примером 1.

1. Состав, включающий следующие компоненты, мас.%:

2. Состав, включающий следующие компоненты, мас.%:

Результаты испытаний показали схожесть параметров образцов при использовании других видов жаростойких цементов.

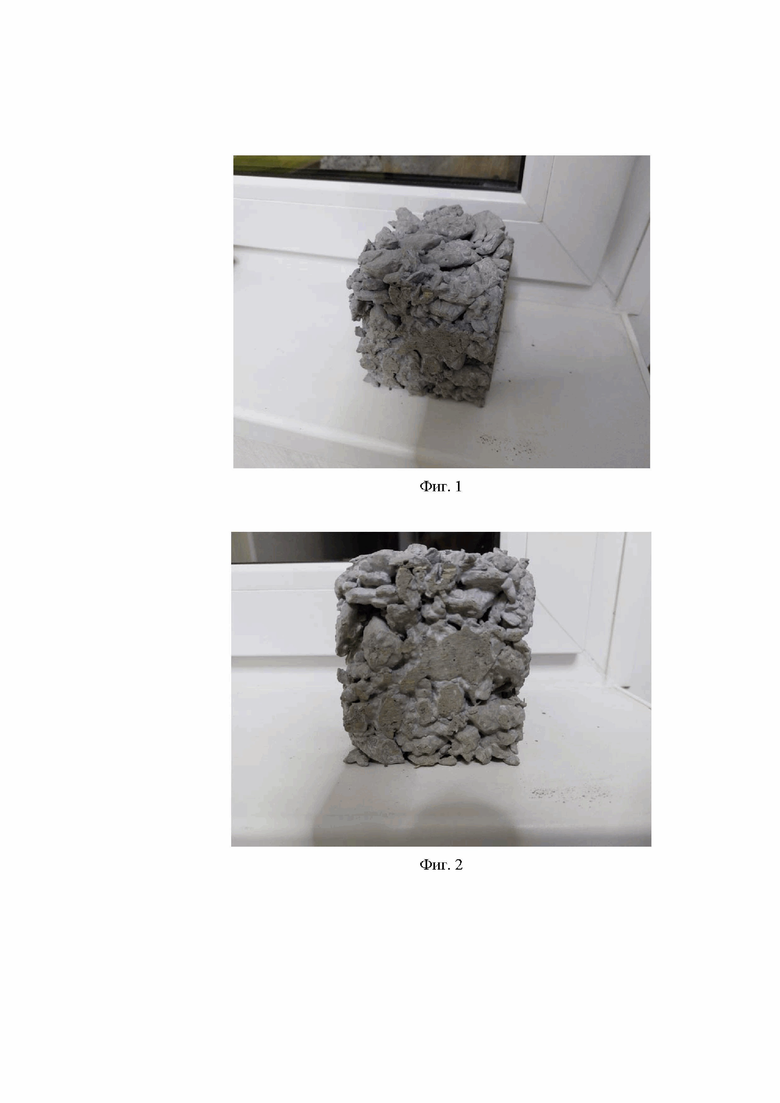

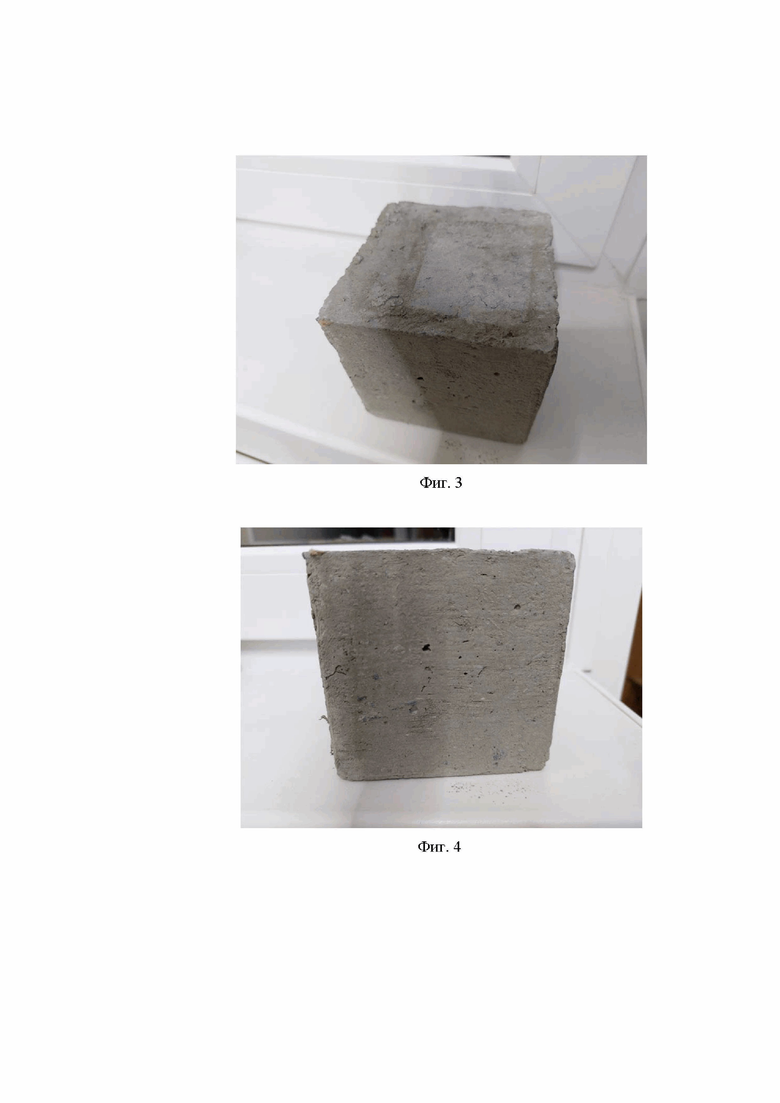

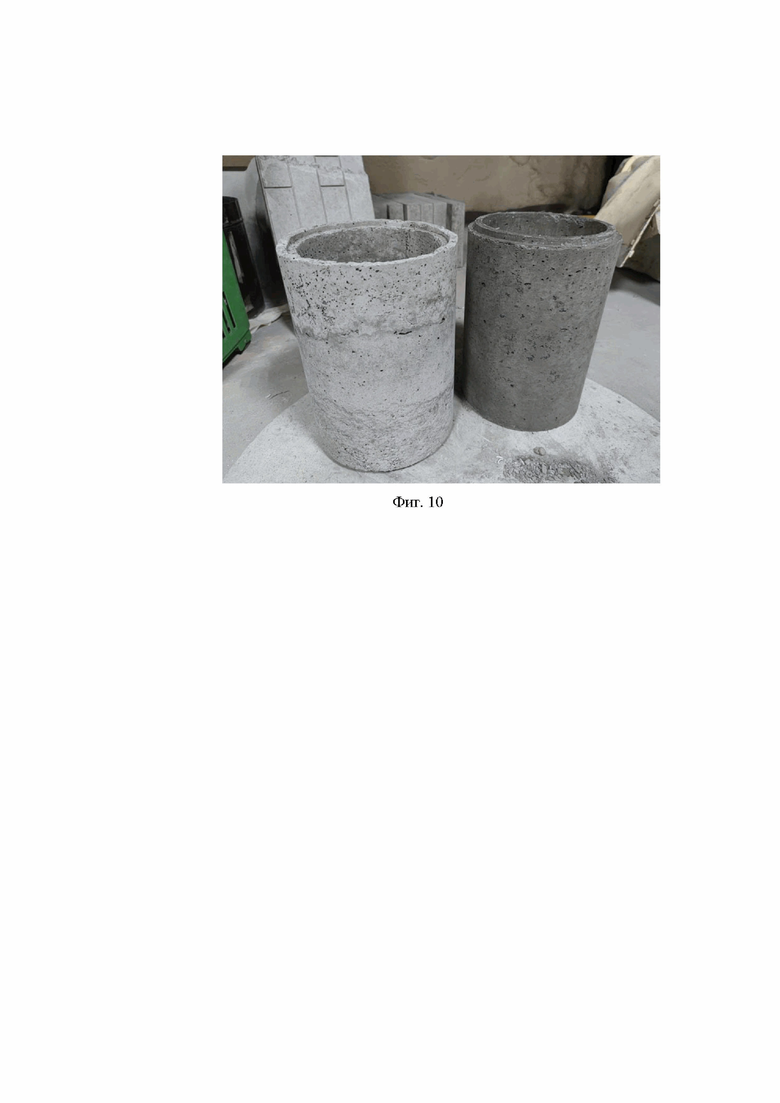

В дополнение к примерам изобретение поясняется дополнительными материалами, где на фиг. 1 и 2 представлены изображения изделий, выполненных из состава без вибрации, на фиг. 3 и 4 – изображения изделий, выполненных из состава с вибрацией, на фиг. 5 – изображение изделия, выполненного из состава с пигментом 0%, на фиг. 6 – изображение изделия, выполненного из состава с пигментом красный 4%, на фиг. 7 – изображение изделия, выполненного из состава с пигментом черный 1%, на фиг. 8 – изображение изделия, выполненного из состава с пигментом черный 4%, на фиг. 9 – изображение изделия, выполненного из состава с пигментом черный 8%, на фиг. 10 – изображение изделия, выполненного из состава без пластификаторов (слева) и с пластификатором 3% (справа).

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав жаропрочного композитного материала и способ изготовления изделия из жаропрочного композитного материала | 2020 |

|

RU2750808C1 |

| ДРЕВЕСНО-ТАЛЬКОХЛОРИТО-ЦЕМЕНТНАЯ СМЕСЬ | 2014 |

|

RU2570214C1 |

| ДРЕВЕСНО-ЦЕМЕНТНАЯ СМЕСЬ | 2014 |

|

RU2569422C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО ПЕНОПОЛИСТИРОЛБЕТОНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2447040C2 |

| ДРЕВЕСНО-ЦЕМЕНТНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ | 2015 |

|

RU2605110C1 |

| СУХАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА (ВАРИАНТЫ) | 2013 |

|

RU2547532C1 |

| КОМПОЗИТНАЯ АРМАТУРА "АСТРОФЛЕКС" (ВАРИАНТЫ) | 2009 |

|

RU2405091C1 |

| СОСТАВ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОПОЛИСТИРОЛБЕТОНА | 2015 |

|

RU2603143C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННЫХ АРХИТЕКТУРНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2618819C1 |

| ДРЕВЕСНО-ЦЕМЕНТНАЯ СМЕСЬ С МОДИФИКАТОРОМ | 2016 |

|

RU2641548C2 |

Изобретение относится к области строительства, а именно к жаростойким бетонам, предназначенным для применения в бетонных и железобетонных конструкциях и изделиях, работающих в условиях воздействия высоких температур. Состав включает 50–80 мас.% талькомагнезита или талькохлорита, а также 15–30 мас.% жаропрочного цемента. При этом дополнительно содержит 5-20 мас.% воды. Размер фракций талькомагнезита или талькохлорита составляет 0,05–60,00 мм. Дробят талькомагнезит или талькохлорит и разделяют по размерам фракций за счет просеивания через сито. После чего его смешивают с жаропрочным цементом и водой со скоростью 15-30 об/мин до получения однородной массы. Затем заливают полученную массу в форму, вибрируют с применением вибраторов с вынуждающей силой 0,5-15,0 кН. Далее массу выдерживают в форме в течение двух-трех дней. Извлекают изделие из формы и выдерживают изделие не менее 28 дней при температуре воздуха 15-50°С и влажности воздуха до 100%. Технический результат - получение изделий с высокой теплопроводностью и однородной структурой без использования высокотемпературного оборудования. 2 н. и 7 з.п. ф-лы, 7 пр., 1 табл., 10 ил.

1. Состав жаропрочного композитного материала, включающий талькомагнезит или талькохлорит, а также жаропрочный цемент, отличающийся тем, что дополнительно содержит воду, а размер фракций талькомагнезита или талькохлорита составляет 0,05–60,00 мм при следующем соотношении компонентов, мас.%:

2. Состав по п.1, отличающийся тем, что дополнительно содержит пластификатор, при содержании 1-5 мас.%.

3. Состав по п.1, отличающийся тем, что дополнительно содержит добавку-ускоритель схватывания цемента и бетона, при содержании 1-5 мас.%.

4. Состав по п.1, отличающийся тем, что дополнительно содержит жидкое стекло, при содержании 1-5 мас.%.

5. Состав по п.1, отличающийся тем, что дополнительно содержит окисел железа, при содержании 1-8 мас.%.

6. Состав по п.1, отличающийся тем, что дополнительно содержит фибру, включающую один или несколько компонентов, выбранных из группы, включающей сталь, базальт, стекло и полимеры, при этом при содержании фибры 1-5 мас.%.

7. Способ изготовления изделий из жаропрочного композитного материала по п.1, в ходе которого дробят талькомагнезит или талькохлорит и разделяют по размерам фракций за счет просеивания через сито, после чего его смешивают с жаропрочным цементом и водой до получения однородной массы, затем заливают полученную массу в форму, выполненную из материала с низкой адгезией к бетону, далее массу выдерживают в форме, извлекают изделие из формы и выдерживают изделие не менее 28 дней, отличающийся тем, что размер ячеек сита составляет от 0,05–60,00 мм, при этом просеянный талькомагнезит или талькохлорит смешивают с жаропрочным цементом и водой, смешивают со скоростью 15-30 об/мин, при этом после заливки массы в форму её вибрируют с применением вибраторов с вынуждающей силой 0,5-15,0 кН, а выдерживают изделие в форме в течение двух-трех дней, кроме того, после извлечения изделия из формы его выдерживают при температуре воздуха 15-50°С и влажности воздуха до 100%.

8. Способ по п.1, отличающийся тем, что используют форму, выполненную из ламинированной фанеры, полиуретана или полиэфирных смол.

9. Способ по п.1, отличающийся тем, что дополнительно армируют изделия прутами, сеткой или каркасом из стали, стеклопластика или композитного материала.

| Состав жаропрочного композитного материала и способ изготовления изделия из жаропрочного композитного материала | 2020 |

|

RU2750808C1 |

| Состав и способ изготовления шамотного жаростойкого бетона | 2015 |

|

RU2670806C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОНАКОПИТЕЛЬНЫХ МАТЕРИАЛОВ | 2004 |

|

RU2259974C1 |

| Устройство для автоматической сборки под сварку | 1982 |

|

SU1073058A1 |

| GB 711933 A, 14.07.1954. | |||

Авторы

Даты

2023-07-19—Публикация

2022-11-23—Подача