Область техники, к которой относится изобретение

Изобретение относится к области строительства, а именно к жаростойким бетонам.

Технический уровень

Известен состав для изготовления шамотного жаростойкого бетона и способ его изготовления (патент RU 2670806 опубл. 25.10.2018) включающий: связующее, шамотный заполнитель, тонкомолотые наполнители и воду. В качестве связующего используют коллоидный полисиликат натрия.

Недостатком такого технического решения является недостаточная теплоемкость и низкая теплопроводность.

Известен теплонакопительный материал на основе талькомагнезита и способ его получения (Патент RU 2259974 опубл. 10.05.2005). Способ включает получение 30-60% водной суспензии талькомагнезита путём измельчения талькомагнезита, смешение его с водой, дополнительное введение в суспензию окислов железа, жидкого стекла, цемента, обработку в роторном кавитационном аппарате при числе оборотов ротора 3000-12000 в минуту, температуре 15-70оС, числе циклов обработки 5-50, формование полученной массы под давлением и ее термическую обработку.

Недостатком такого технического решения является применение кавитационной обработки, при которой суспензию нагревают до 70°С, и обжига изделия при температурах до 1600°С, что требует значительных энергетических затрат. Кроме того, способ изготовления технологически сложен и небезопасен.

Сущность изобретения

Техническая задача направлена на создание состава и способа изготовления изделия с техническими характеристиками.

Технический результат заключается в упрощении способа изготовления изделия с высокой теплоемкостью без использования высокотемпературного оборудования.

Для решения этой задачи и получения указанного технического результата в первом объекте настоящего изобретения предложен состав жаропрочного композитного материала на основе природного минерала, содержащего магнезит, хлорит, тальк, причем дополнительно содержащего жаропрочный цемент, при этом в качестве природного минерала используют талькомагнезит или талькохлорит с размером фракций 10мм -40мм, при следующем соотношении компонентов, мас.%:

природный минерал 85-90;

жаропрочный цемент 10 -15.

Дополнительно вводят криолитовые добавки или жидкое стекло до 3% от общей массы.

Дополнительно добавляют 2,5 – 3,0% фибры из стекловолокна от общей массы.

Для решения той же задачи и достижения того же технического результата во втором объекте настоящего изобретения предложен способ, в котором дробят талькомагнезит или талькохлорит и разделяют по размерам фракций, просеивая талькомагнезит или талькохлорит через сита с размером ячеек от 10 мм до 40 мм, смешивают в бетономешалке с жаропрочным цементом и водой со скоростью 20 об/мин до получения однородной массы, массу разливают в формы из полиэфирных смол, извлекают из форм через три дня застывшую массу и выдерживают при комнатной температуре не менее 28 дней.

Дополнительной особенностью является то, что изделие армируют анкерной проволокой.

Другой особенностью является то, что при перемешивании добавляют 3 % от общей массы криолитовых добавок или жидкого стекла.

Еще одной особенностью является то, что при перемешивании добавляют 2,5 – 3,0% фибры из стекловолокна от общей массы.

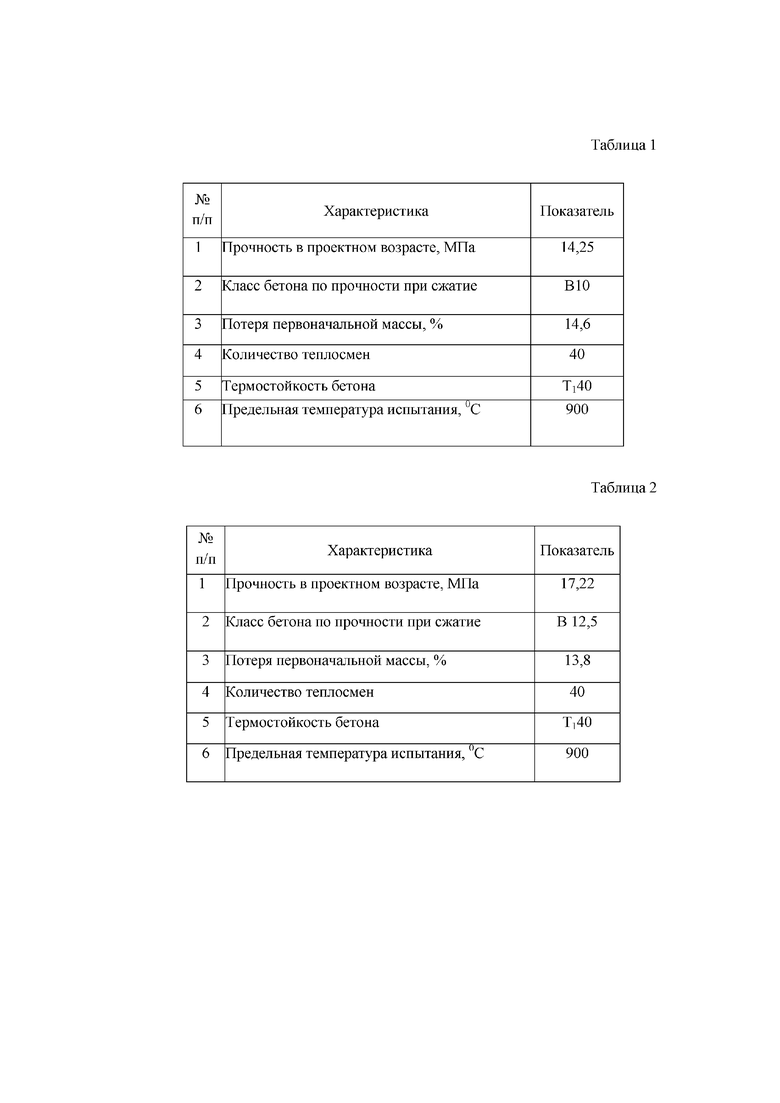

Изобретение поясняется таблицами.

В таблице 1 и 2 представлены характеристики изделия, сформированного из заявленного состава кубической формы, армированные и неармированные, соответственно.

Осуществление изобретения

Для изготовления изделия в качестве природного минерала используют талькомагнезит или талькохлорит. Эти минералы имеют сходные физико-технические характеристики. Они обладают высокой термостойкостью к перепадам температур от -50°С до 1000°С. Минерал дробят и разделяют по размерам фракций, просеивая раздробленный минерал через сита с размером ячеек от 10 мм до 40 мм. Выбирают для изделия необходимую фракцию минерала, смешивают в бетономешалке с жаропрочным материалом и водой со скоростью 20 об/мин до получения однородной массы. Массу разливают в формы из полиэфирных смол, через три дня извлекают из форм застывшую массу и выдерживают при комнатной температуре не менее 28 дней.

Примеры конкретного выполнения

Пример 1. Для получения модулей сводчатых в бетономешалке перемешивали с водой фракции талькобетона размером 10мм - 20мм и жаропрочный цемент в соотношении 90:10 cо скоростью 20 об/мин. Полученную смесь разливали в формы, через 3 дня извлекали из форм и выдерживали при комнатной температуре 28 дней.

Пример 2. Для получения подовых плит в бетономешалке перемешивали с водой фракции талькобетона размером 20мм - 40мм и жаропрочный цемент в соотношении 90:10 cо скоростью 20 об/мин. Полученную смесь разливали в формы, через 3 дня извлекали из форм и выдерживали при комнатной температуре 28 дней.

Пример 3. Для получения подподовых плит в бетономешалке перемешивают с водой фракции талькобетона размером 30мм - 40мм и жаропрочный цемент в соотношении 90:10 cо скоростью 20 об/мин. Полученную смесь разливали в формы, через 3 дня извлекали из форм и выдерживали при комнатной температуре 30 дней.

Для увеличения механической прочности и несущих способностей изделие армируют анкерной вольфрамовой, стальной, из нержавеющей стали проволокой или фиброй из стекловолокна (3% от общей массы состава).

Для повышения показателей добавляют криолитовые добавки или жидкое стекло.

Были проведены испытания изделий из заявленного состава кубической формы, армированные (таб. 1) и неармированные (табл.2), при T 9000C.

Из таблиц видно, что испытанные образцы изделия соответствуют:

марке бетона по термической стойкости в водных теплосменах TH0:

классу бетона по прочности при сжатии В10.

Таким образом, предложенное изобретение позволяет получать изделия с высокими характеристиками безопасным и простым способом.

Предложенное решение может использоваться для изготовления составных модулей печей и каминов, плит перекрытия, связанных с открытым огнём, изготовления колосников для банных печей постоянного и периодического нагрева, для изготовления футеровки жаропрочных топок и мангалов, для изготовления модулей отопительных теплоёмких «щитов», для изготовления дымоходных блоков и модулей, связанных с высокими температурами (до 1000-12000C). А также можно применять для заливки стяжек тёплых полов.

Сопоставительный анализ заявляемого изобретения показал, что совокупность существенных признаков заявленного изобретения неизвестна из уровня техники и, значит, соответствует условию патентоспособности «новизна».

В уровне техники не было выявлено признаков, совпадающих с отличительными признаками заявленного изобретения и влияющих на достижение заявленного технического результата, поэтому заявленное изобретение соответствует условию патентоспособности «изобретательский уровень».

Приведенные сведения подтверждают возможность применения заявляемого состава для изготовления жаропрочного изделия на основе природного материала, и изобретение может быть использовано в строительстве, поэтому соответствует условию патентоспособности «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав жаропрочного композитного материала и способ изготовления изделий из этого состава | 2022 |

|

RU2800168C1 |

| КОМПОЗИТНЫЙ СТРОИТЕЛЬНЫЙ МАТЕРИАЛ | 2017 |

|

RU2681709C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО ПЕНОПОЛИСТИРОЛБЕТОНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2447040C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННЫХ АРХИТЕКТУРНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2618819C1 |

| Способ изготовления полых изделий из цементных смесей | 2019 |

|

RU2698386C1 |

| ДРЕВЕСНО-ТАЛЬКОХЛОРИТО-ЦЕМЕНТНАЯ СМЕСЬ | 2014 |

|

RU2570214C1 |

| Сырьевая смесь для изготовления силикатного кирпича | 2022 |

|

RU2782696C1 |

| БИОМИМЕТИЧЕСКИЙ КОЛЛАГЕН-ГИДРОКСИАПАТИТНЫЙ КОМПОЗИТНЫЙ МАТЕРИАЛ | 2014 |

|

RU2662326C2 |

| СПОСОБ ПОВЫШЕНИЯ МЕХАНИЧЕСКОЙ ПРОЧНОСТИ КОМПОЗИТНОГО МАТЕРИАЛА ЗА СЧЕТ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ ЕГО ЭЛЕМЕНТОВ | 2024 |

|

RU2825328C1 |

| ДРЕВЕСНО-ЦЕМЕНТНАЯ СМЕСЬ | 2014 |

|

RU2569422C1 |

Изобретение относится к области строительства, а именно к жаростойким бетонам. Технический результат заключается в упрощении способа изготовления изделия с высокой теплоемкостью без использования высокотемпературного оборудования. Состав жаропрочного композитного материала на основе природного минерала, содержащего магнезит, хлорит, тальк, дополнительно содержит жаропрочный цемент, при этом в качестве природного минерала используют талькомагнезит или талькохлорит с размером фракций 10-40 мм при следующем соотношении компонентов, мас.%: природный минерал 85-90, жаропрочный цемент 10 -15. Способ изготовления изделия из жаропрочного композитного материала отличается тем, что дробят талькомагнезит или талькохлорит и разделяют по размерам фракций, просеивая талькомагнезит или талькохлорит через сита с размером ячеек от 10 до 40 мм, смешивают в бетономешалке с жаропрочным цементом и водой со скоростью 20 об/мин до получения однородной массы, массу разливают в формы из полиэфирных смол, извлекают из форм через три дня застывшую массу и выдерживают при комнатной температуре не менее 28 дней. 2 н. и 5 з.п. ф-лы. 2 табл.

1. Cостав жаропрочного композитного материала на основе природного минерала, содержащего магнезит, хлорит, тальк, отличающийся тем, что дополнительно содержит жаропрочный цемент, при этом в качестве природного минерала используют талькомагнезит или талькохлорит с размером фракций 10-40 мм при следующем соотношении компонентов, мас.%:

природный минерал 85-90;

жаропрочный цемент 10 -15.

2. Состав по п.1, отличающийся тем, что дополнительно вводят криолитовые добавки или жидкое стекло до 3,0% от общей массы.

3. Состав по п.1, отличающийся тем, что добавляют 2,5-3,0% фибры из стекловолокна от общей массы.

4. Способ изготовления изделия из жаропрочного композитного материала по п.1, отличающийся тем, что дробят талькомагнезит или талькохлорит и разделяют по размерам фракций, просеивая талькомагнезит или талькохлорит через сита с размером ячеек от 10 до 40 мм, смешивают в бетономешалке с жаропрочным цементом и водой со скоростью 20 об/мин до получения однородной массы, массу разливают в формы из полиэфирных смол, извлекают из форм через три дня застывшую массу и выдерживают при комнатной температуре не менее 28 дней.

5. Способ по п.4, отличающийся тем, что изделие армируют анкерной проволокой.

6. Способ по п.4, отличающийся тем, что при перемешивании добавляют 3,0 % от общей массы криолитовых добавок или жидкого стекла.

7. Способ по п.4, отличающийся тем, что при перемешивании добавляют 2,5 – 3,0% фибры из стекловолокна от общей массы.

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОНАКОПИТЕЛЬНЫХ МАТЕРИАЛОВ | 2004 |

|

RU2259974C1 |

| Состав и способ изготовления шамотного жаростойкого бетона | 2015 |

|

RU2670806C2 |

| Сырьевая смесь | 1982 |

|

SU1043131A1 |

| GB 711933 A, 14.07.1954 | |||

| WO 9928267 A1, 10.06.1999. | |||

Авторы

Даты

2021-07-02—Публикация

2020-07-10—Подача