Вакуумная литьевая машина относится к оборудованию для производства изделий из пластмасс, в частности для изготовления малых и средний партий изделий из двухкомпонентных полиуретанов по технологии вакуумного литья в формы.

Сама по себе, технология вакуумного литья из двухкомпонентных полиуретанов давно и широко известна. Известна, например, технология, которая предполагает ввод пластического материала в виде порошка или жидкой пасты в полые части силиконовой пресс-формы (поливинилхлорида или его сополимера, двухкомпонентного полиуретана и т.п.), при этом осуществляют инжекцию жидкой пасты в пресс-форму, в пресс-форме создают разрежение, составляющее 0,01-0,05 Мпа (патент СССР SU 1720483 A3).

В настоящее время технология вакуумного литья представлена компактными установками, включающими в себя все этапы (или их большую часть) создания изделия из двухкомпонентного полиуретана. Например, известна машина для разливки полиуретанового эластомера (CN 111376416 A), состоящая из коробчатого корпуса и шкива, при этом шкив расположен в нижней части коробчатого корпуса, рабочая часть машины расположена на одной стороне верха коробчатого корпуса, в коробчатом корпусе расположена перегородка, делящая корпус на левую полость для нагрева и правую полость для нагрева, нагревательные устройства расположены соответственно в левой полости для нагрева и правой полости для нагрева, по меньшей мере два резервуара с отвердителем расположены в правой полости для нагрева, и по меньшей мере, один форполимерный резервуар расположен в левой нагревательной полости. Разливочная машина для полиуретанового эластомера имеет преимущества высокой применимости, экономии времени и трудозатрат при эксплуатации, множество элементов может быть составлено только с помощью одной машины.

В качестве прототипа выбрана машина для литья полиуретана HVC-2 (Wings Technology), которая применятся в производстве пластиковых изделий небольшими сериями по технологии вакуумного литья в силикон (см., например: https://3dvision.su/vakuumnye-litevye-mashiny/vakuumnaya-litevaya-mashina-hvc-2/). Эта машина представляет собой вакуумный шкаф с двумя отсеками: вакуумной камерой и служебным отсеком. Оба отсека имеют дверцы. Вакуумная камера является рабочим органом машины и представляет собой полость внутри шкафа, ограниченную дверкой отсека при её закрытом положении. Вакуумная камера по всему своему объему выполнена из нержавеющей стали. В вакуумной камере производится изготовление полимерной композиции из компонентов и заливка ее в матрицу. В рабочем режиме вакуумная камера находится под вакуумом заданной величины.

Для обеспечения удобства при обслуживании машины конструкцией предусмотрены смотровые окна на дверце вакуумной камеры и служебного отсека, а также подсветка вакуумной камеры. В вакуумной камере установлены чаши для компонентов A и B. Подача компонентов осуществляется пневмоприводом. Вакуум создается насосом «Rietschle Thomas» (Германия) или аналогом. Управление осуществляется сенсорным пультом управления с дисплеем. В комплект машины не входит внешний блок подготовки полиуретановых компонентов.

При работе на HVC-2 оператор должен вручную завесить нужное количество каждого компонента соответственно в чаши А и В и последовательно нажимая кнопки на панели управления переходить от одного этапа к другому, контролируя выполнение каждого этапа, в том числе, через смотровые окна. Такое ручное управление характеризуется высокими временными затратами.

Задача, решаемая изобретением - недостатки прототипа, связанные с временными издержками и автономностью всего процесса.

Технический результат - сокращение времени на один цикл изготовления деталей вакуумным литьём, компактизация производства.

Указанная техническая проблема решается вакуумной литьевой машиной, предназначенной для производства изделий из двухкомпонентных полиуретанов, состоящей из коробчатого корпуса, включающего вакуумную камеру, подключенную к вакуумному насосу и содержащую рабочую зону с элементами подачи компонентов, их смешивания и подачи в литьевую форму, служебный отсек с вакуумным насосом, пневмопривод дозирования компонентов, контроллер и пульт управления, в рабочей зоне которой, согласно предложению, установлены дозаторы для каждого компонента и одна смесительная чаша с мешалкой с приводом, приводом наклона чаши и весовым модулем, все исполнительные механизмы связаны с контроллером, выполненным с возможностью программирования и исполнения всех этапов литья в автоматическом режиме, при этом машина включает автономный блок подготовки полиуретановых компонентов.

Предпочтительный вариант конструктивного выполнения пульта управления - в виде панели оператора, на которой размещены сенсорная панель, электронный указатель значения вакуума, кнопка аварийного останова с размещением его на дверце служебного отсека.

Целесообразно вакуумную камеру и блок подготовки полиуретановых компонентов устанавливать на колёсные опоры.

Изобретение поясняется графическими материалами.

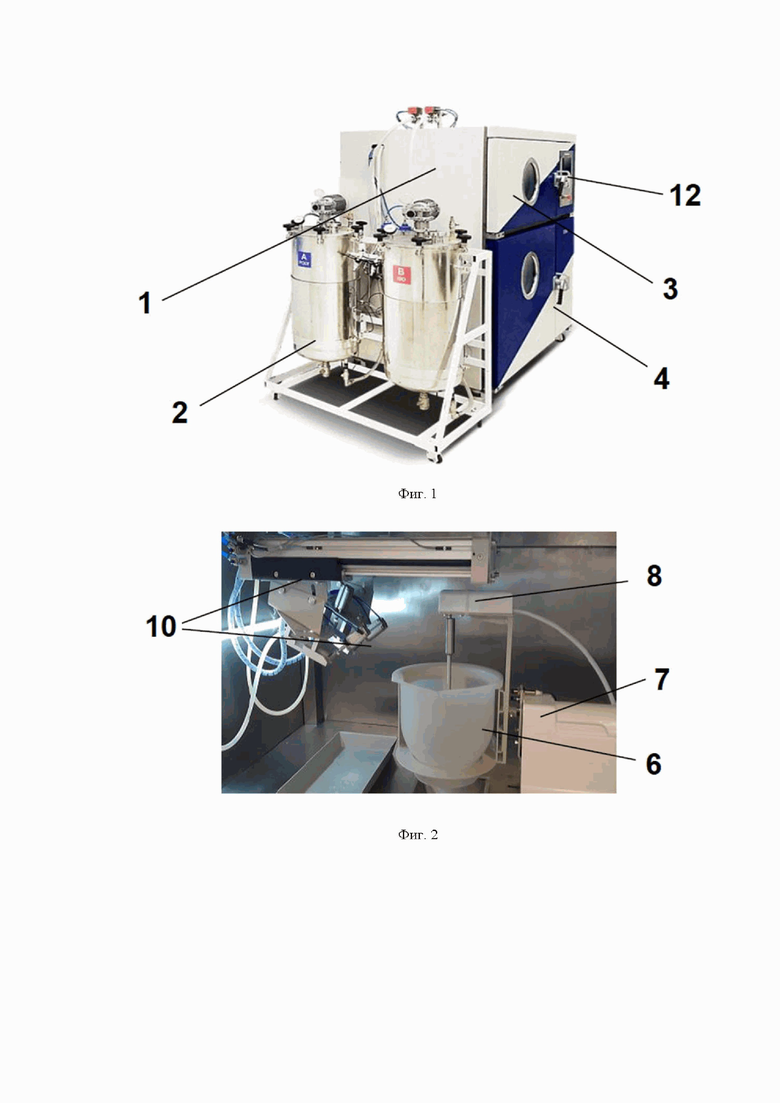

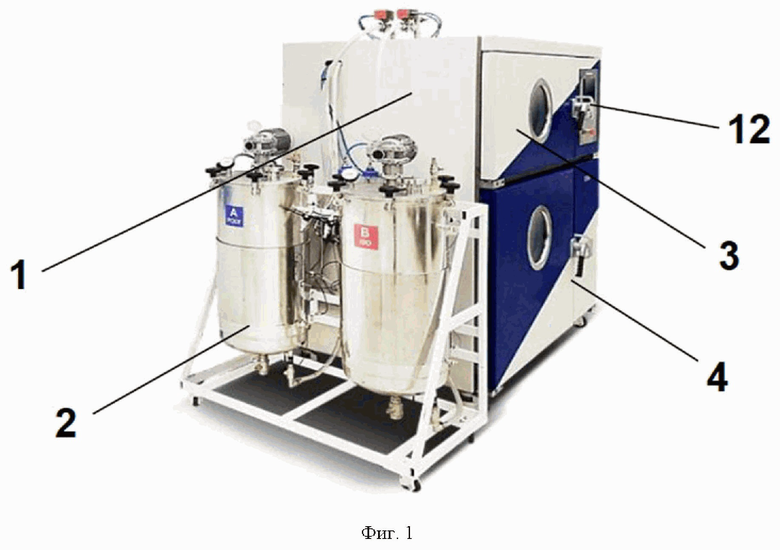

На фиг. 1 показан вид спереди на вакуумную литьевую машину с присоединенным внешним блоком подготовки полиуретановых компонентов.

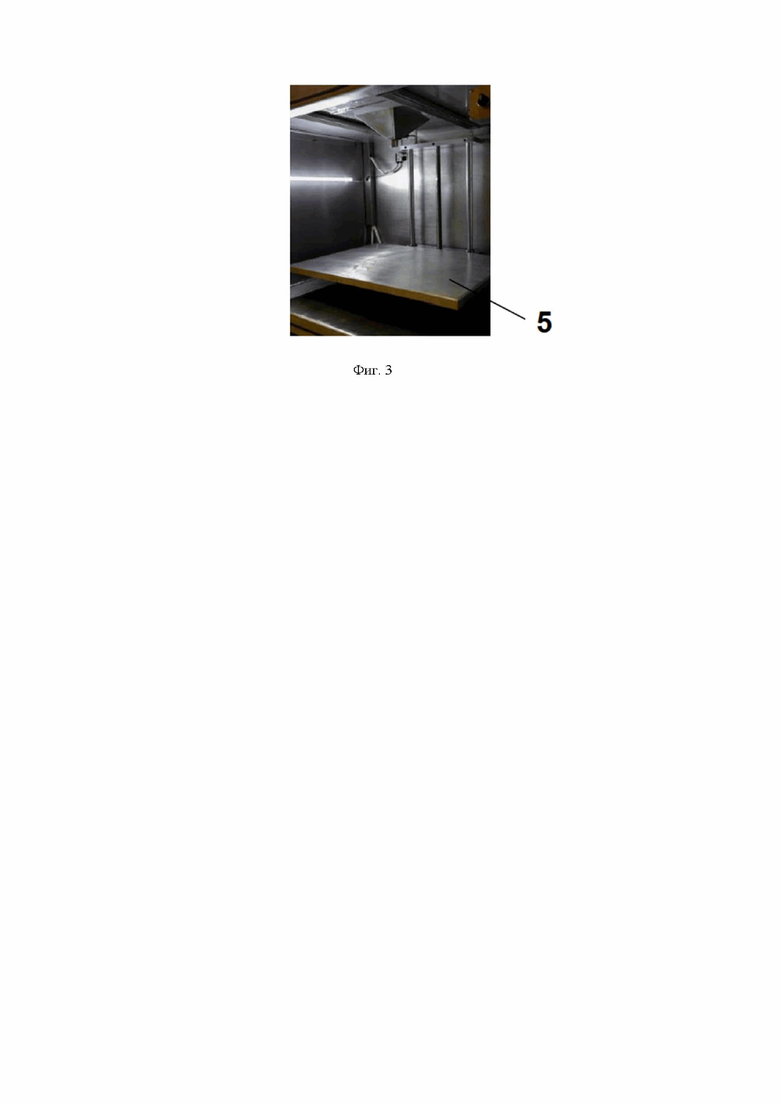

На фиг. 2 показан общий вид верхней зоны вакуумной камеры автоматической вакуумной литьевой машины.

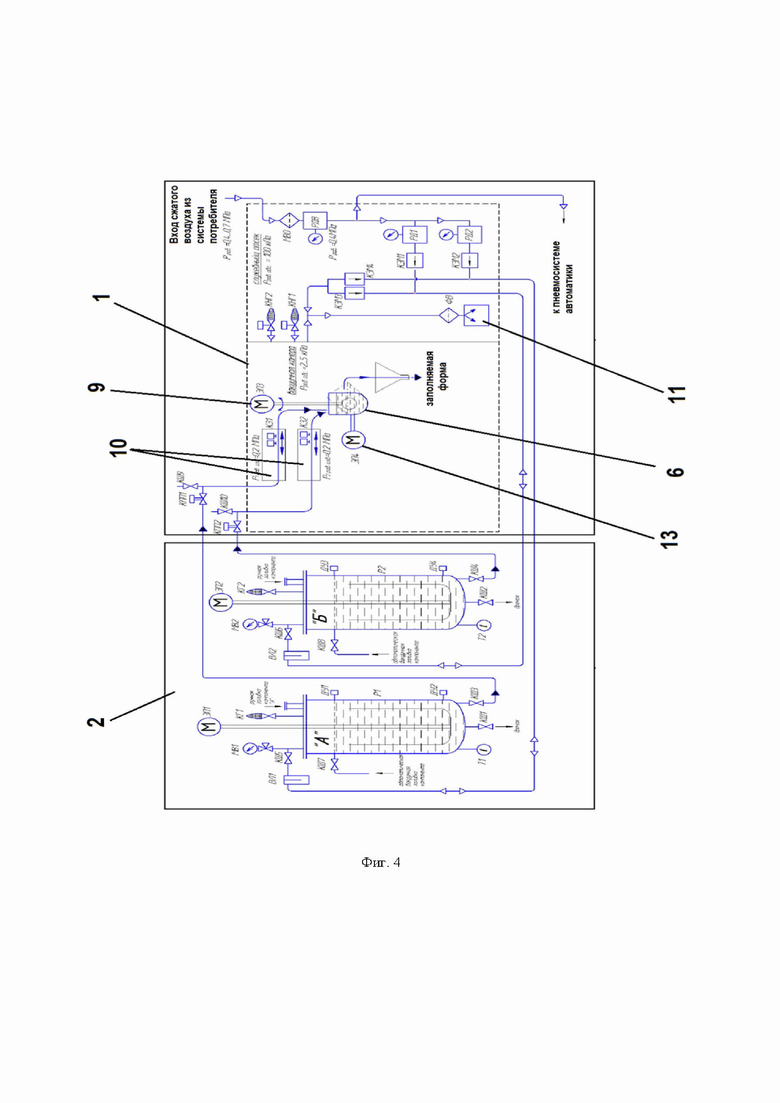

На фиг. 3 показан общий вид нижней зоны вакуумной камеры автоматической вакуумной литьевой машины.

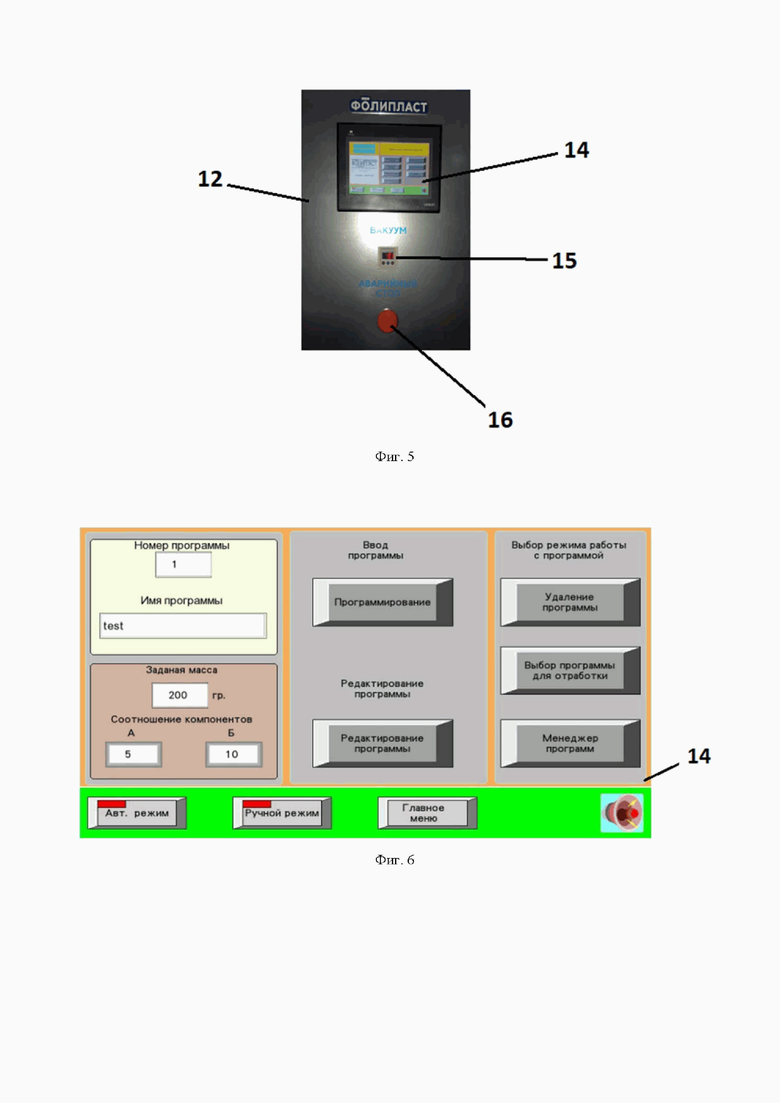

На фиг. 4 показана технологическая схема работы автоматической вакуумной литьевой машины.

На фиг. 5 показано примерное выполнение пульта управления.

На фиг. 6 показан интерфейс сенсорной панели пульта управления в режиме «Ввод программы».

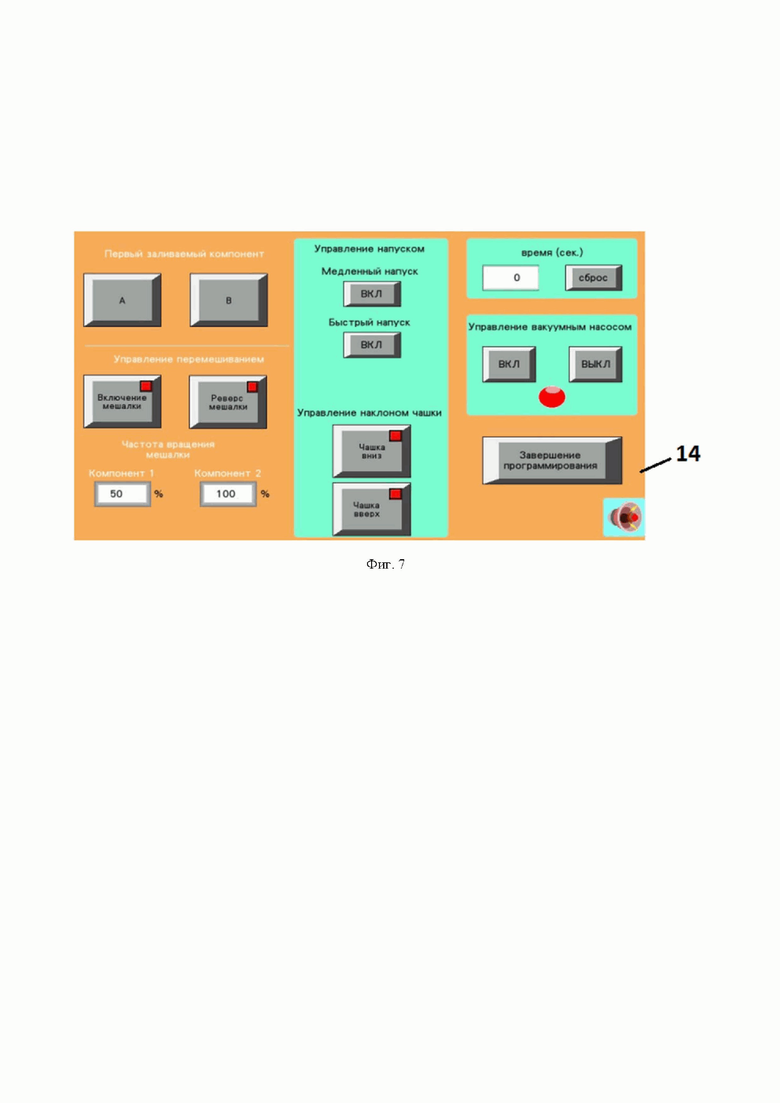

На фиг. 7 показан интерфейс сенсорной панели пульта управления в режиме «Запись программы».

Конструктивно вакуумная литьевая машина (далее - машина) представляет собой вакуумный шкаф 1. Для осуществления работы к вакуумному шкафу 1 подсоединен автономный блок 2 подготовки полиуретановых компонентов. Для удобства вакуумный шкаф 1 и блок 2 установлены на колёсных опорах (фиг. 1). Колёсные опоры служат для небольшого выравнивания машины в горизонтальном положении. Во время работы машины колесные опоры фиксируются. Аналогично для блока 2.

Оба модуля (1 и 2) соединены между собой гибкими трубопроводами (шлангами) циркулирования полиуретановых компонентов, трубками воздухопроводов сжатого воздуха и электрическими кабелями.

Вакуумный шкаф 1 представляет собой сварной каркас коробчатого типа из углеродистой стали. Каркас имеет защитно-декоративное лакокрасочное покрытие. Вакуумный шкаф 1 имеет два отсека: вакуумную камеру 3 и служебный отсек 4. Оба отсека имеют дверцы. Дверцы имеют ручки для герметичного закрывания отсека. Дверцы служебного отсека 4 могут быть без ручек и запираться на встроенный замок. Дверцы шкафа 1 имеют по периметру уплотняющий профиль.

Вакуумная камера 3 является рабочим органом машины. Вакуумная камера 3 представляет собой полость внутри шкафа 1, ограниченную дверцей отсека. Вакуумная камера 3 по всему своему объему выполнена из нержавеющей стали.

В вакуумной камере 3 производится изготовление полимерной композиции из компонентов и заливка ее в матрицу. В рабочем режиме вакуумная камера 3 находится под вакуумом заданной величины.

Для обеспечения удобства при обслуживании машины конструкцией предусмотрены смотровые окна на дверцах вакуумной камеры 3 и служебного отсека 4 и подсветка вакуумной камеры (видна на фиг. 2 и 3).

Вакуумная камера 3 конструктивно разделена перегородкой на две зоны: верхнюю (фиг. 2) и нижнюю (фиг. 3).

Верхняя зона предназначена для переработки компонентов, нижняя - для заливки матрицы (формы).

В вакуумной камере 3 размещается оборудование:

- стол 5 с электрическим подъемником для размещения силиконовой формы;

- смесительная чаша (чашка) 6;

- весовой модуль 7, состоящий из тензодатчика и электродвигателя 8 привода наклона смесительной чаши 6. Весовой модуль 7 предназначен для завешивания требуемой массы заливки;

- смесительное устройство (мешалка) 8, состоящее из редуктора с электродвигателем 9 и вала с мешалкой. Смесительное устройство предназначено для механического перемешивания компонентов;

- дозирующий узел 10 каждого компонента, состоящий из шарового крана с пневмоприводом, цилиндра точного дозирования и закрывающего цилиндра (не позиционированы). Шаровый кран с пневмоприводом может размещаться на крышке вакуумного шкафа 1 вне камеры 3. Сообщение полимерных компонентов в пределах узла производится по шлангам.

Перегородка внутри камеры имеет строго ориентированное посадочное место под установку воронки.

Мешалка смесительного устройства съемная, устанавливается на валу при помощи муфты.

Служебный отсек 4 вакуумного шкафа 1 предназначен для размещения обслуживающего оборудования машины, в том числе вакуумного насоса 11, отдельно стоящий фильтр вакуумного насоса для защиты насоса от механических частиц, поступающих из камеры при наборе вакуума, клапаны напуска, регуляторы давления, масловлагоотделитель, два вентилятора охлаждения, электрический шкаф автоматики и управления, центральный электрический выключатель (вводной выключатель) - перечисленные элементы не позиционированы. Данный отсек эксплуатируется под атмосферным давлением. Вводной выключатель располагается с внешней стороны служебного отсека шкафа на боковой стенке.

Вакуумный насос 11 пластинчатого типа, предназначен для создания вакуума в вакуумной камере 3 при дозировании и заливке, а также для вакуумирования компонентов в реакторах блока 2. Вакуумный насос 11 и трубопроводы вакуумирования образуют собой систему вакуумирования.

Пульт управления 12 предназначен для визуализации рабочих параметров, обеспечивает работу машины во всех режимах, включает сенсорную панель 14, электронный указатель значения вакуума 15, кнопку аварийного останова 16 и осуществляет следующие основные действия:

- общую логику работы машины;

- программирование и индикацию рабочих параметров;

- постоянное измерение температуры компонентов А и Б в реакторах блока 2;

- регулировку частоты вращения привода мешалки, управление смесительной чашей 6;

- дозирование компонентов в заданном объеме и при заданном соотношении;

- перемешивание компонентов в реакторах блока 2;

- вакуумирование и поддавливание компонентов в реакторах блока 2;

- диагностику сбоев во время работы и их обработку.

Перед началом работы машины осуществляют:

- загрузку полимерных компонентов в реакторы;

- подготовку компонентов в реакторах блока 2 (нагрев, гомогенизация, дегазирование).

Один цикл работы машины включает выполнение операций в следующей последовательности:

- транспортирование полимерных компонентов в дозирующее устройство вакуумной камеры 3; дозированная загрузка полимерных компонентов в смесительную чашу 6 посредством дозаторов дозирующего узла 10;

- перемешивание полимерных компонентов до однородной композиции в смесительной чаше 6 посредством мешалки 8;

- заливка готовой полимерной композиции из чаши в силиконовую форму (не показана), размещаемую в нижней зоне (фиг. 3) - опрокидывание (наклон) чаши 6 посредством электропривода 13;

Перед началом цикла оператор вручную загружает силиконовую форму в вакуумную камеру 3.

По окончании цикла оператор вручную вынимает силиконовую форму из вакуумной камеры вместе с готовой деталью.

Процесс заливки детали происходит в автоматическом режиме, при этом необходимый набор технологических параметров каждой операции задается оператором через сенсорную панель управления. Контроль за процессом изготовления детали осуществляется визуально через смотровое окно вакуумной камеры 3, а также по табло (панели) на пульте управления 12 и по контрольно-измерительным приборам, установленным на панели управления и на оборудовании по месту.

В ходе работы Машины происходит естественный нагрев встроенного оборудования в служебном отсеке. Для охлаждения воздуха служебного отсека автоматически работают вентиляторы (не показаны).

В автоматическом режиме машина выполняет последовательность операций при технических параметрах, предварительно записанных в программу, которая хранится в энергонезависимой памяти. Используется оригинальное программное обеспечение ООО «ТПК Фолипласт». В качестве контроллера подходит контроллер Omron CJ2M-CPU32 с модулями расширения.

Запись программы для автоматического режима производится через сенсорную панель в ходе работы цикла, протекающего в ручном режиме.

Потребитель самостоятельно разрабатывает рецептуру соотношения компонентов и технические параметры операций на основании настоящего Руководства и технической документации поставщиков смешиваемых компонентов.

Процесс программирования поясняется следующим примером.

В меню ручного режима на панели 14 нажать на кнопку «Ввод программы» для перехода в соответствующий режим (фиг. 6).

Перед началом программирования в соответствующих полях (фиг. 6) нужно ввести следующие параметры:

- номер и имя программы;

- заданную массу заливки;

- требуемое соотношение компонентов

Далее нажать кнопку «Программирование» и произвести заливку в ручном режиме из режима «Запись программы» (фиг. 7) в соответствии с технологическим процессом, соблюдая строгую последовательность действий;

- установить требуемую скорость вращения мешалки 8 в процентах от максимальной для перемешивания одного компонента (комп. 1) и для смеси компонентов (комп. 2) соответственно;

- включить вакуумный насос 11 нажатием кнопки «ВКЛ.», после набора нужного вакуума насос 11 отключится автоматически;

- для дозирования первого заливаемого компонента нажать на кнопку «А», после завершения дозирования заливочный кран узла 10 (КЗ1) вернется в исходное положение

- при нажатии на кнопку «Включение мешалки» она начнет вращаться со скоростью 1, при этом значение времени секундомера обнулится и пойдет отсчет времени;

- через заданный промежуток времени повторно нажать на кнопку «Включение мешалки» для ее останова;

- для дозирования второго заливаемого компонента нажать на кнопку «В», после завершения дозирования заливочный кран узла 10 (КЗ2) вернется в исходное положение

- при нажатии на кнопку «Включение мешалки» она начнет вращаться со скоростью 2, при этом значение времени секундомера обнулится и пойдет отсчет времени

- через заданный промежуток времени повторно нажать на кнопку «Включение мешалки» для ее останова

- включить медленный напуск, удерживая соответствующую кнопку до тех пор, пока вакуум в камере (по указателю 15) не сбросится до нужного значения;

- нажать и удерживать кнопку наклона чаши 6 вниз до нужного положения, таким образом, чашу 6 можно остановить в промежуточном положении для частичной заливки смеси и продолжить наклон повторным нажатием на кнопку;

- при появлении смеси из выпоров силиконовой формы вернуть чашку в верхнее положение кратковременным нажатием на кнопку «Чашка вверх»;

- нажать кнопку включения быстрого напуска для сброса вакуума до нулевого значения;

- нажать кнопку «Завершение программирования»

Процесс записи программы окончен.

Опытные образцы машины подтвердили ускорение одного цикла производства приблизительно в 1,6 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ заливки нескольких форм разного объема и система для его реализации | 2021 |

|

RU2776475C1 |

| Автоматизированный стенд для испытаний крыльчаток вентиляторов | 2015 |

|

RU2610933C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНЕННЫХ ПОЛИУРЕТАНОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2563243C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И УСТАНОВКИ КОМБИНИРОВАННЫХ ПАНЕЛЕЙ | 2013 |

|

RU2617640C2 |

| ИНТЕГРИРОВАННЫЙ СПОСОБ И СИСТЕМА ДЛЯ ДОЗИРОВАНИЯ И ПЕРЕМЕШИВАНИЯ/СМЕШИВАНИЯ ИНГРЕДИЕНТОВ НАПИТКА | 2009 |

|

RU2503246C2 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ И ПОДАЧИ ТЕРМОРЕАКТИВНОГО СВЯЗУЮЩЕГО | 2018 |

|

RU2688747C1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ МАЛОВЯЗКИХ ВЗРЫВЧАТЫХ СМЕСЕЙ И ЗАЛИВКИ ИМИ БОЕПРИПАСОВ БЕСКУСКОВЫМ ИЛИ ВАКУУМ-КУСКОВЫМ СПОСОБАМИ | 1966 |

|

SU1841114A1 |

| АППАРАТНАЯ КАМЕРА ТЕПЛОВОЗА | 2021 |

|

RU2757129C1 |

| Высоковольтная аппаратная камера маневрового тепловоза. | 2021 |

|

RU2750824C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ МНОГОСЛОЙНОЙ ШТУЧНОЙ КРОВЕЛЬНОЙ ТЕРМОЧЕРЕПИЦЫ | 2017 |

|

RU2668901C1 |

Вакуумная литьевая машина относится к оборудованию для производства изделий из пластмасс, в частности для изготовления малых и средних партий изделий из двухкомпонентных полиуретанов по технологии вакуумного литья в формы. Сущность изобретения: вакуумная литьевая машина, предназначенная для производства изделий из двухкомпонентных полиуретанов. Машина состоит из коробчатого корпуса, включающего вакуумную камеру, подключенную к вакуумному насосу и содержащую рабочую зону с элементами подачи компонентов, их смешивания и подачи в литьевую форму, служебный отсек с вакуумным насосом, пневмопривод дозирования компонентов, контроллер и пульт управления. В рабочей зоне установлены дозаторы для каждого компонента и одна смесительная чаша с мешалкой с приводом, приводом наклона чаши и весовым модулем. Все исполнительные механизмы связаны с контроллером, выполненным с возможностью программирования и исполнения всех этапов литья в автоматическом режиме. Машина включает автономный блок подготовки полиуретановых компонентов. Пульт управления конструктивно выполнен в виде панели, на которой размещены сенсорная панель, электронный указатель значения вакуума, кнопка аварийного останова, и расположен на дверце служебного отсека. Вакуумная камера и блок подготовки полиуретановых компонентов могут быть установлены на колёсные опоры. Изобретение обеспечивает сокращение времени на один цикл изготовления деталей вакуумным литьём. 2 з.п. ф-лы, 7 ил.

1. Вакуумная литьевая машина, предназначенная для производства изделий из двухкомпонентных полиуретанов, состоящая из коробчатого корпуса, включающего вакуумную камеру, подключенную к вакуумному насосу и содержащую рабочую зону с элементами подачи компонентов, их смешивания и подачи в литьевую форму, служебный отсек с вакуумным насосом, пневмопривод дозирования компонентов, контроллер и пульт управления, отличающаяся тем, что в рабочей зоне установлены дозаторы для каждого компонента и одна смесительная чаша с мешалкой с приводом, приводом наклона чаши и весовым модулем, все исполнительные механизмы связаны с контроллером, выполненным с возможностью программирования и исполнения всех этапов литья в автоматическом режиме, при этом машина включает автономный блок подготовки полиуретановых компонентов.

2. Вакуумная литьевая машина по п. 1, отличающаяся тем, что пульт управления конструктивно выполнен в виде панели, на которой размещены сенсорная панель, электронный указатель значения вакуума, кнопка аварийного останова, и расположен на дверце служебного отсека.

3. Вакуумная литьевая машина по п. 1 или 2, отличающаяся тем, что вакуумная камера и блок подготовки полиуретановых компонентов установлены на колёсные опоры.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ изготовления пластмассовых формованных изделий и устройство для его осуществления | 1987 |

|

SU1720483A3 |

| CN 111376416 A, 07.07.2020 | |||

| УСТРОЙСТВО И СПОСОБ ДОЗИРОВАННОЙ ПОДАЧИ РАСПЛАВЛЕННОГО МАТЕРИАЛА И ЛИТЕЙНАЯ МАШИНА | 2011 |

|

RU2584197C2 |

Авторы

Даты

2023-07-19—Публикация

2023-02-04—Подача