Изобретение относится к технологии изготовления почвообрабатывающих рабочих органов сельхозтехники, преимущественно к технологии их упрочнения.

Известен способ изготовления рабочих органов (патент RU 2309987), включающий формирование рабочего органа с выполнением режущих кромок, наплавку упрочняющего слоя толщиной до 5 мм вдоль нижней поверхности режущей кромки, термообработку с высоким отпуском, полирование верхней поверхности режущей кромки со скруглением режущих кромок и азотирование рабочего органа в течение 8-10 часов с получением поверхностной твердости рабочего органа в пределах 55-62 HRC.

Недостатки известного способа заключаются следующем. Слой наплавки до 5 мм увеличивает толщину режущей части, что ведет к увеличению мощности тягового органа, расхода топлива и нарушению агротехнических рекомендаций, допускающих толщину режущих кромок не выше 1,2-1,6 мм. При большей толщине начинается активное разрушение почвы, приводящее к снижению урожая. Реальный ресурс рабочих органов почвообрабатывающей сельхозтехники, стрельчатых лап, рыхлителей, долот, борон, дисков определяется, прежде всего, не износом рабочих органов, а состоянием обработанного почвенного слоя. Кроме того, азотирование сталей, увеличивая поверхностную твердость, снижает их коррозионную стойкость, поэтому азотирование не рекомендуется для сталей, работающих во влажной среде, какой является обрабатываемая почва. Также надо отметить, что азотированию подвергают стали, содержащие в составе не менее 1% алюминия, на других сталях и при любых методах азотирования удается получить азотированный слой глубиной не более 0,1 мм, при этом твердость основного материала снижается.

Задача, решаемая предлагаемым изобретением, заключается в увеличении ресурса почвообрабатывающих органов при соблюдении агротехнических требований к почвообработке.

Решение поставленной задачи достигается сочетанием известных признаков, заключающихся в том, что способ упрочнения почвообрабатывающих органов сельхозтехники включает известные признаки, заключающиеся в том, что способ включает термообработку и формирование упрочненного слоя на рабочих поверхностях рабочего органа, и новых признаков, заключающихся в том, что упрочненный слой на рабочих поверхностях выполняют в виде поэтапно наносимого многослойного покрытия. Причем прилегающий к рабочим поверхностям слой покрытия выбирают из группы самофлюсующихся порошковых материалов, последующий слой покрытия выбирают из группы наноструктурных материалов преимущественно на основе карбидов и (или) нитридов титана, а процесс поэтапной упрочняющей обработки ведут в следующей последовательности: на нижнюю рабочую поверхность наносят слой покрытия из самофлюсующегося порошкового материала толщиной 0,4-0,5 мм, производят термообработку рабочего органа и оплавление нанесенного слоя в едином цикле, затем на верхнюю рабочую часть наносят переходный неоплавляемый слой из самофлюсующегося порошкового материала толщиной 0,04-0,06 мм, после чего на нижнюю и верхнюю рабочие части наносят последовательно слой из порошкового керамического материала толщиной 0,3-0,4 мм и слой из наноструктурного материала толщиной 8-12 мкм. При этом каждый последующий слой упрочняющего покрытия, начиная от материала остова рабочего органа, выполняется с повышенной твердостью по отношению к нижележащему, а перед нанесением упрочняющих слоев на рабочие поверхности остова и на последующие слои, их поверхности активируют путем создания на них развитой поверхности.

Новые признаки позволяют достичь высокого ресурса за счет оптимизации толщины, твердости и последовательного расположения упрочняющих износостойких слоев покрытия, высокой адгезии слоев покрытий по отношению к материалу основы и друг к другу, а также исключить присущие толстым покрытиям явления растрескивания, отшелушивания, интенсивного износа в процессе приработки. Кроме того, надо отметить, что высокий ресурс почвообрабатывающих органов, обеспечивая стабильность режущих свойств в течении всего времени работы, исключает разрушение плодоносного слоя почвы. При этом обеспечивается стабильность расхода топлива, возможность работы почвообрабатывающей техники на оптимальных скоростях и с оптимальными энергетическими затратами, что в итоге приводит к снижению затрат на сельхозпродукцию и повышению урожайности.

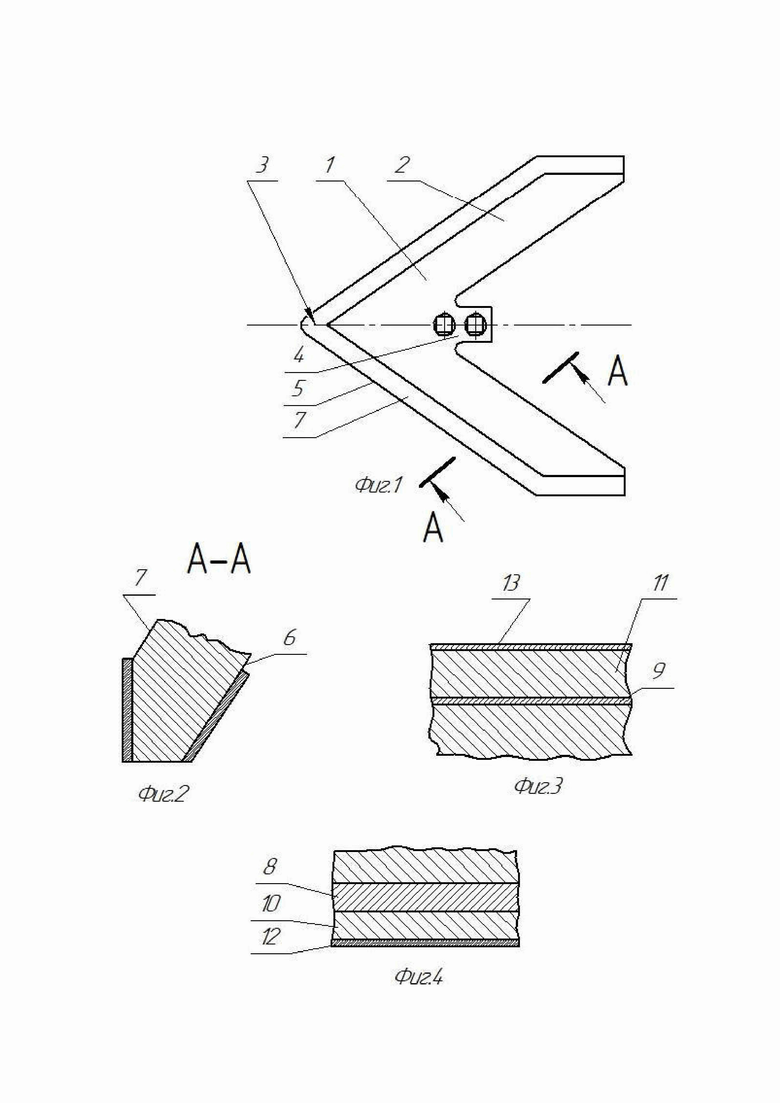

Способ изготовления почвообрабатывающих органов сельхозтехники рассматривается на примере изготовления стрельчатой лапы посевного комплекса “Омичка-1”, где на фиг.1 изображена стрельчатая лапа - вид сверху. На фиг.2 показан разрез по АА фиг.1. На фиг.3 обозначена последовательность нанесения слоев покрытия на верхнюю рабочую часть. На фиг.4 обозначена последовательность нанесения слоев покрытия на нижнюю рабочую часть. Стрельчатая лапа (фиг.1), остов которой выполнен из стали 65Г, содержит крылья 2, носок 3, присоединительную часть 4 и режущие кромки 5 с прилегающими к ним нижней 6 и верхней 7 рабочими поверхностями. На нижней рабочей поверхности 6 создают путем абразивной дробеструйной обработки развитую поверхность для увеличения прочности механического зацепления между материалом остова рабочего органа и наносимым покрытием, наносят покрытие 8 из смеси самофлюсующихся порошковых материалов ПН85-1015 и ПРН70Х17С4Р4 толщиной 0,4-0,5 мм на ширине рабочей поверхности, производят термообработку стрельчатой лапы и оплавление нанесенного покрытия в едином цикле термообработки. Затем на верхней рабочей поверхности создают развитую поверхность и наносят на нее переходный слой 9 из самофлюсующихся порошков вышеупомянутого состава толщиной 0,04-0,06 мм, после чего на верхней и нижней рабочих поверхностях создают вышеупомянутым способом развитые поверхности и наносят на них слои 10 и 11 из порошкового керамического материала на основе Al203 одинаковой толщины порядка 0,2-0,3 мм. Затем активируют нанесённое керамическое покрытие и наносят на него наноструктурное покрытие 12 и 13 на основе карбида титана TiC, толщиной порядка 8-12 нм.

Для создания самофлюсующегося и керамического покрытий использовалась установка плазменного нанесения покрытий УПУ-3Д с плазмотроном НИИД-2, а для нанесения наноструктурного покрытия использовалась ионно-плазменная установка ННВ-6.6-И1.

Твердость между слоями покрытий и материалом основы распределяется следующим образом. На нижней рабочей поверхности твёрдость материала основы составляет порядка 43-48 HRCэ, самофлюсующегося оплавленного слоя – порядка 58-62HRCэ, керамического слоя – порядка 65-70HRCэ, наноструктурного слоя – порядка 80-85HRCэ. На верхней поверхности значения твёрдости материала основы составляет порядка 43-48HRCэ, переходного слоя порядка 48-55HRCэ, керамического слоя порядка 65-70HRCэ, наноструктурного слоя порядка 80-85HRCэ.

Выполненные в соответствии с предложенным способом упрочнения стрельчатые лапы прошли испытания на полях Омской области в 5 фермерских хозяйствах. Стрельчатые лапы устанавливались на посевные агрегаты СКП-2.1 «Омичка» и «Джон Дир». Сравнение по износу стандартно применяемых фермерами лап и предложенных показало, что износ рабочих поверхностей у предложенных лап в 2-3 раза ниже, чем у лап фирмы «Джон Дир», и в 3-6 раз ниже, чем у лап «Омичка». Кроме того, было отмечено высокое качество обработки почвы, снижение расхода топлива на протяжении всего времени работы лап и возможность дальнейшего их использования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕЙ КРОМКИ СТАЛЬНОГО РАБОЧЕГО ОРГАНА ПОЧВООБРАБАТЫВАЮЩЕГО ОРУДИЯ | 2010 |

|

RU2447194C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЧВООБРАБАТЫВАЮЩЕГО РАБОЧЕГО ОРГАНА СТРЕЛЬЧАТОГО ТИПА | 2011 |

|

RU2474098C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СТРЕЛЬЧАТЫХ ЛАП КУЛЬТИВАТОРОВ | 2011 |

|

RU2467857C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СТРЕЛЬЧАТОЙ ЛАПЫ С ОДНОВРЕМЕННЫМ УПРОЧНЕНИЕМ | 2024 |

|

RU2837123C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И УПРОЧНЕНИЯ СТРЕЛЬЧАТЫХ ЛАП ПОЧВООБРАБАТЫВАЮЩИХ МАШИН | 2020 |

|

RU2738126C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЛАП КУЛЬТИВАТОРОВ ПОЧВООБРАБАТЫВАЮЩИХ МАШИН | 2014 |

|

RU2566456C1 |

| СТРЕЛЬЧАТАЯ ЛАПА КУЛЬТИВАТОРА ДЛЯ ВЫСЕВА СЕМЯН | 2017 |

|

RU2652839C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПЛУЖНЫХ ЛЕМЕХОВ | 2014 |

|

RU2572116C1 |

| СПОСОБ УПРОЧНЯЮЩЕГО ВОССТАНОВЛЕНИЯ СТРЕЛЬЧАТЫХ ЛАП КУЛЬТИВАТОРОВ РАЗЛИЧНОГО НАЗНАЧЕНИЯ | 2013 |

|

RU2527558C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЛАП КУЛЬТИВАТОРОВ ПОЧВООБРАБАТЫВАЮЩИХ МАШИН | 2008 |

|

RU2392102C1 |

Изобретение относится к сельскому хозяйству. Способ упрочнения почвообрабатывающей стрельчатой лапы включает термообработку и формирование упрочненного слоя на рабочих поверхностях стрельчатой лапы, которое выполняют в виде поэтапно наносимого многослойного покрытия. Прилегающий к рабочим поверхностям слой покрытия выбирают из группы самофлюсующихся порошковых материалов, последующий слой покрытия выбирают из группы порошковых керамических материалов, а внешний слой покрытия выбирают из группы наноструктурных материалов на основе карбидов и/или нитридов титана. Процесс поэтапной упрочняющей обработки ведут в следующей последовательности: на нижнюю рабочую поверхность наносят слой из самофлюсующегося порошкового материала толщиной 0,4-0,5 мм; производят термообработку стрельчатой лапы и оплавление нанесенного слоя в едином цикле; затем на верхнюю рабочую часть наносят переходный неоплавляемый слой из самофлюсующегося порошкового материала толщиной 0,04-0,06 мм; после чего на нижнюю и верхнюю рабочие части наносят последовательно слой из порошкового керамического материала толщиной 0,3-0,4 мм и слой из наноструктурного материала толщиной 8-12 мкм; каждый последующий слой упрочняющего покрытия, начиная от материала остова стрельчатой лапы, выполняется с повышенной твердостью по отношению к нижележащему. Перед нанесением упрочняющих слоёв на рабочие поверхности остова и на последующие слои, их поверхности активируют путем создания на них развитой поверхности. Обеспечивается увеличение ресурса почвообрабатывающих органов, повышение качества обработки почвы и снижение расхода топлива почвообрабатывающей техники. 4 ил.

Способ упрочнения почвообрабатывающей стрельчатой лапы, включающий термообработку и формирование упрочненного слоя на рабочих поверхностях стрельчатой лапы, отличающийся тем, что упрочненный слой на рабочих поверхностях выполняют в виде поэтапно наносимого многослойного покрытия, причем прилегающий к рабочим поверхностям слой покрытия выбирают из группы самофлюсующихся порошковых материалов, последующий слой покрытия выбирают из группы порошковых керамических материалов, а внешний слой покрытия выбирают из группы наноструктурных материалов на основе карбидов и/или нитридов титана, а процесс поэтапной упрочняющей обработки ведут в следующей последовательности: на нижнюю рабочую поверхность наносят слой из самофлюсующегося порошкового материала толщиной 0,4-0,5 мм, производят термообработку стрельчатой лапы и оплавление нанесенного слоя в едином цикле, затем на верхнюю рабочую часть наносят переходный неоплавляемый слой из самофлюсующегося порошкового материала толщиной 0,04-0,06 мм, после чего на нижнюю и верхнюю рабочие части наносят последовательно слой из порошкового керамического материала толщиной 0,3-0,4 мм и слой из наноструктурного материала толщиной 8-12 мкм, при этом каждый последующий слой упрочняющего покрытия, начиная от материала остова стрельчатой лапы, выполняется с повышенной твердостью по отношению к нижележащему, а перед нанесением упрочняющих слоёв на рабочие поверхности остова и на последующие слои, их поверхности активируют путем создания на них развитой поверхности.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЧВООБРАБАТЫВАЮЩЕГО РАБОЧЕГО ОРГАНА СТРЕЛЬЧАТОГО ТИПА | 2011 |

|

RU2474098C1 |

| Способ упрочнения лапы культиваторной | 2018 |

|

RU2684127C1 |

| EP 3701778 A1, 02.09.2020 | |||

| US 9699947 B2, 11.07.2017. | |||

Авторы

Даты

2023-07-21—Публикация

2022-11-29—Подача