Изобретение относится к области аддитивных технологий, а именно к способу получения изделий с эффектом памяти формы, изготовленного с помощью технологии прямого лазерного выращивания из сплава NiTi.

Способ изготовления полуфабрикатов и деталей аддитивным прямым лазерным выращиванием (далее ПЛВ) исторически появился на основе технологии наплавки металла лазером и является идейным продолжением этой технологии, поэтому процесс наплавки включен в процесс ПЛВ. ПЛВ формирует изделие из металлического порошка или проволоки, которые подаются в зону плавления лазерным лучом Основными компонентами установки ПЛВ являются: устройство для перемещения рабочего инструмента, рабочий инструмент, которым является наплавочная голова, включающая сопло для подачи сырьевого материала, генератор лазерного излучения. Рабочий инструмент перемещается по траектории, повторяющей форму изделия в поперечном сечении. Заполненное единичное сечение называют слоем. Толщина одного слоя составляет 0,3-0,8 мм, который наплавляется на металлическую подложку или точно такой же предыдущий слой. Число таких слоев ограничено только возможностями оборудования и свойствами наплавляемого материала. Благодаря отсутствию пространственных ограничений прямое лазерное выращивание позволяет создавать крупногабаритные изделия. Чтобы осуществлять наплавку источник энергии должен располагаться перпендикулярно к металлической подложке или предыдущему слою, на которой происходит выращивание. Если поверхность, на которую можно совершить наплавку перпендикулярно или почти перпендикулярно, отсутствует, произвести наплавку невозможно.

В качестве наплавляемого материала используют металлические предварительно легированные порошки, элементные порошки и проволоки свариваемых сплавов, например, на основе железа, титана, никеля или кобальта. Наиболее перспективные сплавы для применения в прямом лазерном выращивании - это те сплавы, которые трудно поддаются механической обработке и имеют высокую стоимость, потому что аддитивная технология ПЛВ позволяет экономить материал и уменьшать количество отходов производства. Например, таким технологичным сплавом может быть сплав системы NiTi (нитинол) эквиатомного состава, где 50 ат.% составляет Ni и 50 ат.% Ti или, в пересчете на массу, 55 мас. % Ni и 45 мас. % Ti, который был впервые запатентован в 1965 году У. Бюгером и Ф. Вангом из Военно-Морской Лаборатории США. Первое практическое применение сплава - муфта, для термомеханического соединения трубопроводов гидравлических систем. Дальнейшее изучение и исследование сплавов системы NiTi дало возможность частично расширить их применяемость, основываясь на их возможности проявлять эффект памяти формы, активируемый при определенных температурах, и развивающий при этом определенное усилие. Сегодня сплавы системы NiTi применяются в аэрокосмической промышленности, медицине, существуют различные наработки и применения в автомобильной промышленности и бытовых приборах. В описанных сферах сплавы системы NiTi выполняют роль температурных датчиков, термосиловых исполнительных элементов, термомеханических соединителей, различных имплантатов с ЭПФ, стентов, стягивающих костных фиксаторов и прочего. Несмотря на широкую область применения сплавов системы NiTi, их использование до сих пор является ограниченным. Это связано с высокой стоимостью сплавов, особые требования к защитной среде при высокотемпературных методах осаждения и значительным влиянием параметров технологической обработки заготовки на функциональные свойства сплава. Все это сказывается на медленном внедрении сплавов системы NiTi при использовании классических методов обработки, а также вызывает сложности при получении изделий сложной геометрической формы.

В настоящее время ведутся разработки по использованию в ПЛВ сплава нитинола, известный проявлением свойства сверхупругости, помимо эффекта памяти формы, что также является причинной его плохой поддаваемости механической обработке. Применение лазерной технологии аддитивного производства является одним возможных способов обойти данный недостаток. В свою очередь при прямом лазерном выращивании, как и при послойном лазерном синтезе существует проблема, связанная с плохой адгезией сплава при наплавке на поверхность подложки. Низкая адгезия является следствием образования хрупких интерметаллидов на границе двух сплавов и дополнительного воздействия стягивающих термических напряжений. Как правило, данную проблему решают путем использования подложки из нитинола или титановых сплавов с предварительной подготовкой поверхности для повышения прочности связи, наплавленного нитинола с материалом подложки. Затем заготовку из нитинола отделяют от подложки для дальнейших технологических операций с заготовкой. Причем сама подложка не участвует в дальнейшем процессе изготовления заготовки.

Известен способ обработки материалов с эффектом памяти формы системы Ni-Ti, включающий: подачу энергии к заранее определенной части материала контролируемым образом, так что местный химический состав заранее определенной части изменяется для обеспечения заранее определенного результата (Патент CN102665891 A «Methods and systems for processing materials, including shape memory materials)) от 2012-09-12 заявитель INNOVATIVE PROC TECHNOLOGIES INC). Когда материал представляет собой материал с памятью формы, заранее определенный результат может заключаться в обеспечении дополнительной памяти для заданной части или в изменении степени псевдоупругих свойств материала с памятью формы в зависимости от химического состава. Авторы предлагают несколько способов соединения металла с эффектом памяти формы с подложкой, в том числе и способ прямого лазерного выращивания. Основной особенностью является применение лазера в импульсном режиме для обеспечения более кратковременного повышения энергии для управления приложением энергии, причем материал NiTi в виде тонких пластин заранее помещен в место наплавки. Подаваемая энергия регулируется для уменьшения проводимости энергии за пределами заданной части материала. Материал представляет собой материал с памятью формы, и заранее определенный результат заключается в улучшении характеристик эффекта памяти формы для заранее определенной части материала с памятью формы. Способ дополнительно включает добавление легирующего материала для обеспечения свариваемости.

Вышепредставленный способ направлен на обеспечение свариваемости никелида титана с подложкой, однако не предусматривает получение трехмерных изделий и автоматизации процесса его изготовления.

Известен способ с подогревом подложки трубчатым нагревательным элементом прямого лазерного выращивания сплава из порошков Ni и Ti с образованием NiTi с низким содержанием никеля (Ti53,lNi46,9 ат.%) и с высоким содержанием никеля (Ni52,4Ti47,6 ат.%), который описывается в работе Hamilton R. F., Palmer Т. A., Bimber В. A. Spatial characterization of the thermal-induced phase transformation throughout as-deposited additive manufactured NiTi bulk builds //Scripta Materialia. - 2015. - T. 101. - C. 56-59. В работе использовались порошки гранулометрического состава 44-149 мкм, лазерный луч 4 мм, мощность лазера 1 кВт, скорость движения наплавочной головы 10,6 мм/с, скорость подачи порошка 12 г/мин и расход несущего газа 9,4 л/мин. По этим режимам были изготовлены прямоугольные образцы размером 56×13×10 мм. Авторы сообщают о том, что несоответствие между характеристическими температурами сплавов с высоким и низким содержанием никеля согласуется с традиционной термомеханической обработкой. Подобные измерения энтальпии предполагают, что эквивалентная морфология может сохраняться, несмотря на присущую гетерогенность микроструктуры аддитивного выращивания после наплавки образца. Работа подтверждает, что процесс прямого лазерного выращивания может способствовать тепловому эффекту памяти формы в объеме всего изделия, даже при влиянии переменного температурного циклического воздействия.

Недостатком этого способа является применение дополнительной технологической операции - подогрева подложки с помощью нагревательных элементов в процессе выращивания для получения изделия из нитинола. При изготовлении более габаритных в сравнении с полученными в данном способе объектов применение подогрева подложки может оказаться неэффективным или невозможным, так как тепло от подложки будет рассеиваться по высоте изделия, и его количества будет недостаточно при достижении области наплавки.

Известен другой способ получения нитинола методом прямого лазерного выращивания из эквиатомного порошка нитинола Krishna B.V. Laser processing of net-shape NiTi shape memory alloy / B.V. Krishna, S. Bose, A. Bandyopadhyay // Metall. Mater. Trans. A Phys. Metall. Mater. Sci. - 2007. -№38. - C. 1096-1103. Для выращивания использовали следующие параметры: мощность лазера 150-200 Вт, скорость движения наплавочной головы 10-20 мм/с, скорость подачи порошка 15-30 г/мин, перекрытие 0,76 мм, высота подъема головы 0,127-0,254 мм. Исследование влияния параметров обработки на свойства образцов сплава из NiTi показало, что плотность образцов быстро увеличивается с увеличением удельной подводимой энергии до 50 Дж / мм3. Дальнейшее увеличение подводимой энергии мало повлияло на плотность. Высокие скорости охлаждения, связанные с обработкой ПЛВ, привели к большему количеству кубической фазы В2 и увеличили температуры обратного превращения пористых образцов NiTi из-за термически индуцированных напряжений и дефектов. Было обнаружено, что температуры превращения не зависят от объема пор, хотя более высокий объем пор в образцах снижает максимальную восстанавливаемую деформацию с 6% до 4%.

Недостатком этого способа является применение неконтролируемой пористости в объеме материала, что является причиной понижения восстанавливаемой деформации, а также снижения максимально возможных реактивных напряжений.

Способ изготовления изделий сложной формы методом прямого лазерного выращивания, а также получения навесных конструкций исследуется в работе Jianzhong Ruan, Lie Tang, Frank W. Liou, Robert G. Landers. Direct Three-Dimensional Layer Metal Deposition // Manuf. Sci. Eng. Dec 2010, Vol. 132, №2. В статье представлены различные подходы наплавки слоев в процессе прямого лазерного выращивания, суть которых заключается в том, что создание непараллельной по отношению к стартовой плоскости (горизонтальная плоскость, перпендикулярно к которой наплавляется первый слой) подложки траектории движения наплавочной головы позволяет более точно следовать геометрии детали по сравнению с наплавкой параллельным слоем, то есть новые слои или элементы выращиваются под углом между наплавочной головой и плоскостью подложки, отличающимся от 90 градусов. Эксперимент показал, что подход имеет преимущества перед традиционной наплавкой параллельным слоем при создании форм произвольной формы. Использование этого метода позволяет более точно и эффективно изготавливать детали сложной геометрической формы за счет устранения эффекта лестницы и сокращения времени осаждения.

Недостатком этого способа является то, что для реализации прямого лазерного выращивания под углом относительно стартовой плоскости подложки, отличающегося от 90 градусов, необходимо поворачивать наплавочную голову или наклонно-поворотный стол. Стандартные размеры наплавочной головы составляют 100-150 мм в диаметре, что делает затруднительным ПЛВ деталей малого размера в неперпендикулярном направлении относительно стартовой плоскости из-за возможности удара наплавочной головы о подложку или деталь. Также такой способ не позволит сформировать навесные конструкции между двумя скрепляемыми деталями, так как полностью наплавить выращиваемый материал по всей площади сечения к одной из двух скрепляемых элементов невозможно.

В качестве прототипа выбран способ формирования компонентов крупного размера без макроскопических дефектов и степенью восстановления формы до 100% (патент CN112404454A «Laser additive manufacturing method of NiTi alloy with large recoverable strain» от 2020-10-28, заявитель Northwestern Polytechnical University). Изобретение относится к способу лазерного аддитивного производства сплава NiTi с большой восстанавливаемой деформацией. Предлагается способ лазерного аддитивного производства сплава NiTi с большой степенью восстановления формы, с возможностью формирования компонентов крупного размера без макроскопических дефектов и степенью восстановления формы 90% (предварительная деформация равна 10%), и 100% при предварительной деформации 12% при низкой температуре. Удлинение после разрушения растянутого образца превышает 15%. Метод лазерного аддитивного производства сплава NiTi с большой восстанавливаемой деформацией заключается в этапах:

1. Сушка порошка сплава NiTi с размером частиц от 50 мкм до 150 мкм (порошок получен методом индукционного газового распыления электродов) при 100-120°С в условиях вакуума ≤0,1 Па в течение 2-3 часов, охлаждение его до комнатной температуры, и помещении в устройстве подачи порошка;

2. Закрепление подложки из сплава NiTi в формовочной камере и в условиях циркуляции высокочистого аргона (содержание кислорода - до 100 ppm);

3. Включение лазерного источника энергии с параметрами: мощность 1000-1800 Вт, скорость сканирования 400-1000 мм/мин. Подача порошка на подложку из NiTi осуществляется через сопло со скоростью 9-11,5 г /мин. После нанесения первого слоя с помощью лазерного источника энергии и сопла подачи порошка они одновременно поднимаются на 0,15-0,5 мм и непрерывно наносят материал по ходу поперечного сканирования. По завершении формования образец остужают до комнатной температуры и отделяют компонент сплава NiTi от подложки методом электроэрозионной обработки.

Недостатком такого способа является необходимость последующей электроэрозионной резки, что увеличивает производственный цикл и трудозатраты при трехмерном изготовлении объектов. Возможность выращивать навесные конструкции из сплава NiTi отсутствует. Другим недостатком является то, что при плавлении порошка сплава NiTi используется высокая подводимая энергия в зону плавления, обусловленная мощностью лазера и скоростью сканирования при определенной скорости подачи порошка. Следующие параметры работы: диаметр пятна 3 мм, мощность лазера 1200 Вт и скорость сканирования 800 мм / мин с малой высотой подъема сопла подачи порошка 0,15-0,5 мм могут приводить к процессу испарения никеля в составе сплава, а также к замедлению скорости наплавки.

Технической задачей является упрощение получения изделий с применением технологии прямого лазерного выращивания из сплава NiTi, проявляющих эффект памяти формы, со степенью восстановления исходной формы 100%.

Решение вышеуказанной технической проблемы достигается за счет того, что выбирают атомизированный сферический порошок гранулометрического состава 50-150 мкм сплава системы NiTi с содержанием никеля 49,5±0,3 ат.%; порошок загружают в установку прямого лазерного выращивания; устанавливают основную и вспомогательную подложку на формовочный стол, устанавливают следующие параметры наплавки: диаметр лазерного пятна 2.5-3.5 мм, расстояние между проходами 40-50% от диаметра лазерного пятна, высота подъема между слоями 0.6-0.8 мм, скорость движения наплавочной головы 12 мм/с, мощность лазера 700-900 Вт, объем подачи локального защитного газа аргона - 10 л/мин, объем подачи продувочного защитного газа в камере зависит от объема камеры, но не менее - 10 л/мин, скорость подачи порошка в зону плавления 12-16 г/мин, и производят непрерывную наплавку изделия на составную подложку при использовании защитного газа, включающую основную и вспомогательную подложки, при этом при завершении получения изделия вспомогательную подложку удаляют без отрезного инструмента.

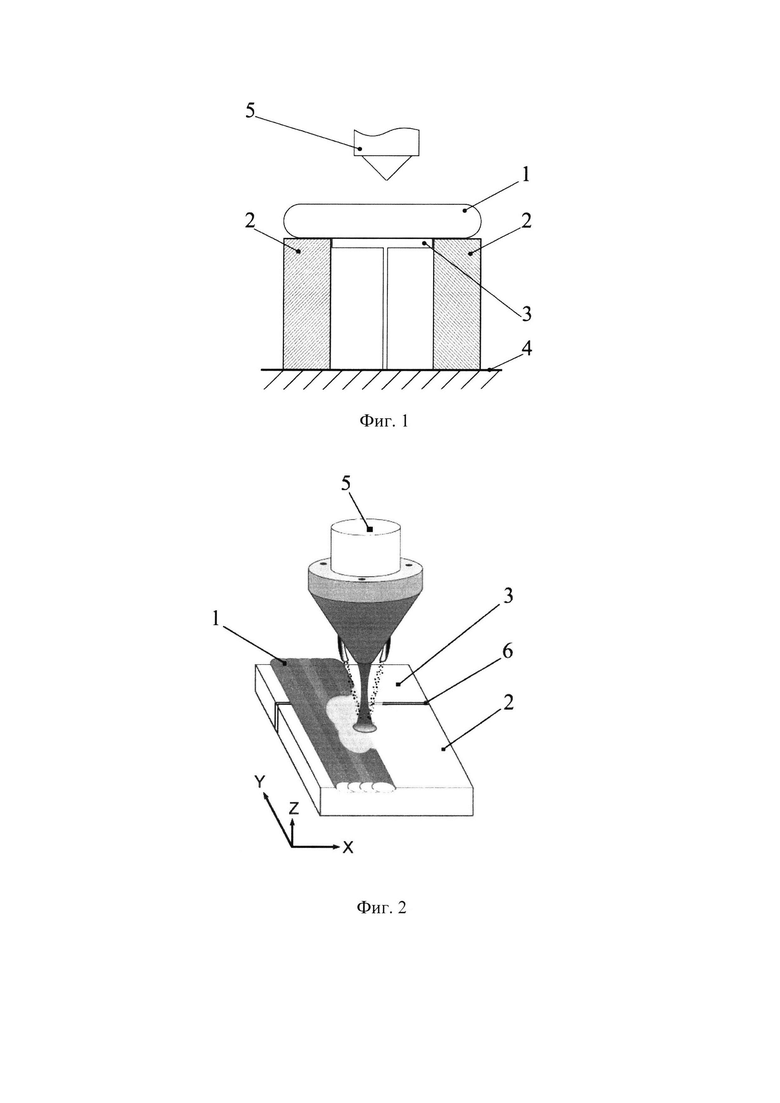

Технический результат изобретения заключается в формировании изделий в процессе прямого лазерного выращивания с эффектом памяти формы со степенью восстановления формы 100%, и температурой обратного мартенситного превращения в промежутке Ан=-33°С, Ак=52°С, температурой прямого мартенситного превращения в промежутке Мк=-48°С, Мн=28°С. Заявляемый способ также обеспечивает упрощенный демонтаж готового изделия с подложки. Таким образом, сокращается производственный цикл получения трехмерных изделий из сплава NiTi, в том числе навесных конструкций, и исключается потребность в дорогостоящих операциях, например, таких как электроэрозионная резка. На прилагаемых к описанию чертежах дано:

Фиг. 1. Схема взаимного расположения основной и вспомогательной подложки при формировании изделий с эффектом памяти методом прямого лазерного выращивания из атомизированного порошка NiTi.

Фиг. 2. Схема наплавки методом прямого лазерного выращивания на основную и вспомогательную подложки.

Процесс изготовления трехмерного изделия с эффектом памяти формы, изготовленного с помощью технологии ПЛВ из сплава NiTi заключается в следующем:

Материалом для выращиваемого изделия выбирают атомизированный сферический порошок системы NiTi с гранулометрическим составом порошка 50-150 мкм и исходным химическим составом с содержанием Ni 49,5±0,3 ат.%.

Материалом для выращиваемого изделия выбирают атомизированный сферический порошок системы NiTi с гранулометрическим составом порошка 50-150 мкм и исходным химическим составом с содержанием Ni 49,5±0,3 ат.%.

Убеждаются в соответствии заявленного химического состава атомизированного порошка NiTi методом энергодисперсионной рентгеновской спектроскопии.

Убеждаются в соответствии заявленного химического состава атомизированного порошка NiTi методом энергодисперсионной рентгеновской спектроскопии.

Порошок предварительно высушивают в вакуумном сушильном шкафу при 100°С и затем загружают в порошковый питатель установки ПЛВ.

Порошок предварительно высушивают в вакуумном сушильном шкафу при 100°С и затем загружают в порошковый питатель установки ПЛВ.

Осуществляют отработку параметров работы установки ПЛВ, состоящей из отработки режимов для одиночных треков, однослойных покрытий и компактных многослойных образцов для дополнительного контроля соответствия порошка и режимов работы установки.

Осуществляют отработку параметров работы установки ПЛВ, состоящей из отработки режимов для одиночных треков, однослойных покрытий и компактных многослойных образцов для дополнительного контроля соответствия порошка и режимов работы установки.

Подготавливают поверхность основной подложки (2) из титанового сплава путем шлифования.

Подготавливают поверхность основной подложки (2) из титанового сплава путем шлифования.

Основную подложку устанавливают на формовочный стол (4) установки ПЛВ.

Основную подложку устанавливают на формовочный стол (4) установки ПЛВ.

Подготавливают вспомогательную подложку (3) путем шлифования. Подложку закрепляют так, чтобы она являлась продолжением плоскости основной подложки (2) с образованием переходного зазора (6).

Подготавливают вспомогательную подложку (3) путем шлифования. Подложку закрепляют так, чтобы она являлась продолжением плоскости основной подложки (2) с образованием переходного зазора (6).

Подготавливают управляющую программу в программно-вычислительном комплексе. Управляющая программа включает следующие параметры: координаты перемещения наплавочной головы, инструкции включения и выключения лазера, а также включения и выключение подачи порошка. Затем программу загружают в память установки.

Подготавливают управляющую программу в программно-вычислительном комплексе. Управляющая программа включает следующие параметры: координаты перемещения наплавочной головы, инструкции включения и выключения лазера, а также включения и выключение подачи порошка. Затем программу загружают в память установки.

Устанавливают следующие параметры работы установки ПЛВ: диаметр лазерного пятна 2.5 - 3.5 мм, расстояние между проходами 40-50% от диаметра лазерного пятна, высота между слоями 0.6-0.8 мм, скорость движения наплавочной головы 12 мм/с, мощность лазера 700-800 Вт, объем подачи локального защитного газа аргона - 10 л/мин, объем подачи продувочного защитного газа в камере устанавливают в зависимости от объема камеры, но не менее 10 л/мин, а скорость подачи порошка в зону плавления - 12-16 г/мин.

Устанавливают следующие параметры работы установки ПЛВ: диаметр лазерного пятна 2.5 - 3.5 мм, расстояние между проходами 40-50% от диаметра лазерного пятна, высота между слоями 0.6-0.8 мм, скорость движения наплавочной головы 12 мм/с, мощность лазера 700-800 Вт, объем подачи локального защитного газа аргона - 10 л/мин, объем подачи продувочного защитного газа в камере устанавливают в зависимости от объема камеры, но не менее 10 л/мин, а скорость подачи порошка в зону плавления - 12-16 г/мин.

Производят непрерывную наплавку изделия на группу подложек наплавочной головой (5).

Производят непрерывную наплавку изделия на группу подложек наплавочной головой (5).

После остывания изделия удаляют вспомогательную стальную подложку (3) с получением изделия из сплава NiTi.

После остывания изделия удаляют вспомогательную стальную подложку (3) с получением изделия из сплава NiTi.

При прямом выращивании указанным способом применяются два типа подложек. Основная подложка - подложка, на которой необходимо вырастить объект или которая является частью скрепляемого элемента, основное требование - это высокая адгезия к сплаву NiTi. Вспомогательная подложка служит временным элементом для поддержки наплавляемых слоев. Вспомогательная подложка должна быть металлической, иметь высокую поглощательную способность лазерного луча и образовывать ванну расплава при ПЛВ. В качестве вспомогательной подложки возможно применение, низколегированных сталей, никелевых сплавов и др. Минимальная толщина вспомогательной подложки должна быть не менее 5 мм и увеличиваться в зависимости от объема наплавляемого материала. Это обусловлено глубиной проплавления лазерного луча, а также для снижения возможного коробления подложки.

Перед ПЛВ изделий необходимо провести отработку режимов для выбора параметров выращивания в предложенных в способе диапазоне, которые включают в себя: мощность лазера, высота подъема между треками, скорость движения лазера, количество подаваемого порошкового материала и др. Необходимость отработки режимов заключается в индивидуальных отличиях установок ПЛВ, а также в качестве порошка или проволоки.

Поверхности для наплавки подготавливают способом шлифовки или пескоструйной обработкой. Область, где должен присутствовать выступ или навесной элемент формируемого изделия, подкладывают вспомогательную подложку из материала с низкой адгезией к сплаву NiTi, например, сплава Ст3. Подложка является продолжением плоскости основной подложки, на который происходит наплавка. Вспомогательная подложка (например, стальная) удаляется после наплавки без использования отрезного инструмента.

Осуществление предложенного способа заключается в низкой адгезии титановых сплавов с большинством материалов, в том числе сталью, из-за образования хрупких интерметаллидных соединений. Это свойство используется для того, чтобы избежать отделения наплавленного сплава NiTi от материала подложки с помощью срезания. Стальная вспомогательная подложка обеспечивает формирование наплавочного материала и оказывает поддержку для нанесения первого слоя, на который затем наплавляются последующие слои при необходимости.

Способ позволяет получать трехмерные изделия различного назначения, в том числе навесные конструкции, по крайней мере один размерный параметр которых превышает два других.

Пример процесса изготовления трехмерного изделия с эффектом памяти формы, изготовленного с помощью технологии ПЛВ из сплава NiTi по режиму 1:

Материалом для выращиваемого изделия выбирают атомизированный сферический порошок системы NiTi с гранулометрическим составом порошка 50-150 мкм и исходным химическим составом с содержанием Ni 49,5±0,3 ат.%.

Материалом для выращиваемого изделия выбирают атомизированный сферический порошок системы NiTi с гранулометрическим составом порошка 50-150 мкм и исходным химическим составом с содержанием Ni 49,5±0,3 ат.%.

Убеждаются в соответствии заявленного химического состава атомизированного порошка NiTi методом энергодисперсионной рентгеновской спектроскопии.

Убеждаются в соответствии заявленного химического состава атомизированного порошка NiTi методом энергодисперсионной рентгеновской спектроскопии.

Порошок предварительно высушивают в вакуумном сушильном шкафу при 100°С и затем загружают в порошковый питатель установки ПЛВ.

Порошок предварительно высушивают в вакуумном сушильном шкафу при 100°С и затем загружают в порошковый питатель установки ПЛВ.

Осуществляют отработку параметров работы установки ПЛВ, состоящей из отработки режимов для одиночных треков, однослойных покрытий и компактных многослойных образцов для дополнительного контроля соответствия порошка и режимов работы установки.

Осуществляют отработку параметров работы установки ПЛВ, состоящей из отработки режимов для одиночных треков, однослойных покрытий и компактных многослойных образцов для дополнительного контроля соответствия порошка и режимов работы установки.

Подготавливают поверхность основной подложки из нитинола путем шлифования.

Подготавливают поверхность основной подложки из нитинола путем шлифования.

Основную подложку устанавливают на формовочный стол установки ПЛВ.

Основную подложку устанавливают на формовочный стол установки ПЛВ.

Подготавливают вспомогательную подложку из сплава Ст.3 путем шлифования. Подложку закрепляют так, чтобы она являлась продолжением плоскости основной подложки с образованием переходного зазора.

Подготавливают вспомогательную подложку из сплава Ст.3 путем шлифования. Подложку закрепляют так, чтобы она являлась продолжением плоскости основной подложки с образованием переходного зазора.

Подготавливают управляющую программу в программно-вычислительном комплексе. Управляющая программа включает следующие параметры: координаты перемещения наплавочной головы, инструкции включения и выключения лазера, а также включения и выключение подачи порошка. Затем программу загружают в память установки.

Подготавливают управляющую программу в программно-вычислительном комплексе. Управляющая программа включает следующие параметры: координаты перемещения наплавочной головы, инструкции включения и выключения лазера, а также включения и выключение подачи порошка. Затем программу загружают в память установки.

Устанавливают следующие параметры работы установки ПЛВ: диаметр лазерного пятна 3 мм, расстояние между проходами - 50% от диаметра лазерного пятна (1,5 мм сдвиг), высота между слоями 0,8 мм, скорость движения наплавочной головы 12 мм/с, мощность лазера 800 Вт, объем подачи локального защитного газа аргона 10 л/мин, объем подачи продувочного защитного газа в камере 20 л/мин, скорость подачи порошка в зону плавления 15 г/мин.

Устанавливают следующие параметры работы установки ПЛВ: диаметр лазерного пятна 3 мм, расстояние между проходами - 50% от диаметра лазерного пятна (1,5 мм сдвиг), высота между слоями 0,8 мм, скорость движения наплавочной головы 12 мм/с, мощность лазера 800 Вт, объем подачи локального защитного газа аргона 10 л/мин, объем подачи продувочного защитного газа в камере 20 л/мин, скорость подачи порошка в зону плавления 15 г/мин.

Производят непрерывную наплавку объекта на группу подложек наплавочной головой.

Производят непрерывную наплавку объекта на группу подложек наплавочной головой.

После остывания изделия удаляют вспомогательную подложку с получением наплавленной навесной конструкции из сплава NiTi.

После остывания изделия удаляют вспомогательную подложку с получением наплавленной навесной конструкции из сплава NiTi.

Изготовленное по данному способу изделие проявляет эффект памяти формы с температурами обратного мартенситного превращения в промежутке Ан=-33°С, Ак=52°С, и температурой прямого мартенситного превращения в промежутке Мк=-48°С, Мн=28°С со степенью восстановления исходной формы 100% при наведенной деформации 2,5%. При увеличении степени наведенной деформации до 5%, степень восстановления формы уменьшается до 90%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА TiNi С ПЕРЕМЕННЫМ ХИМИЧЕСКИМ СОСТАВОМ С ПОМОЩЬЮ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2022 |

|

RU2808118C2 |

| СПОСОБ ПОВЫШЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ СТАЛИ АБ2-1 ПРИ ОСУЩЕСТВЛЕНИИ ПРЯМОГО ЛАЗЕРНОГО ВЫРАЩИВАНИЯ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 2019 |

|

RU2724210C1 |

| Способ изготовления высокоточной заготовки из порошка титанового сплава | 2018 |

|

RU2709694C1 |

| Способ лазерно-порошковой наплавки валов электродвигателя | 2020 |

|

RU2754335C1 |

| ГРАДИЕНТНЫЙ МАТЕРИАЛ ДЛЯ СОЕДИНЕНИЯ ТИТАНОВОГО СПЛАВА BT1-0 С НЕРЖАВЕЮЩЕЙ СТАЛЬЮ 316L МЕТОДОМ ПРЯМОГО ЛАЗЕРНОГО ВЫРАЩИВАНИЯ | 2022 |

|

RU2800900C1 |

| Устройство онлайн-мониторинга формы наплавленного слоя и управления процессом прямого лазерного выращивания изделий из металлических порошков | 2022 |

|

RU2811830C2 |

| Способ получения кожухов камеры сгорания индустриальных двигателей с применением комплексной технологии прямого лазерного выращивания | 2023 |

|

RU2830597C1 |

| Способ получения износостойкого покрытия из высокоэнтропийного сплава с поверхностно науглероженным слоем | 2021 |

|

RU2782498C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ НИТИНОЛА | 2021 |

|

RU2760699C1 |

| СПОСОБ ЧЕТЫРЕХСОПЛОВОЙ ГАЗОПОРОШКОВОЙ ЛАЗЕРНОЙ НАПЛАВКИ С РЕГУЛИРОВАНИЕМ РАСХОДА ПОРОШКА | 2016 |

|

RU2660499C2 |

Изобретение относится к порошковой металлургии, в частности к способу аддитивного формования изделий из сплава системы NiTi с эффектом памяти формы. Из атомизированного сферического порошка сплава системы NiTi, содержащего 49,5±0,3 ат.% никеля, с размером частиц 50-150 мкм методом послойного лазерного выращивания формируют изделие путем непрерывной наплавки на поверхность при использовании защитного газа. В качестве поверхности для наплавки используют группу подложек, включающую основную и вспомогательную подложки. Послойное лазерное выращивание осуществляют при диаметре лазерного пятна 2,5-3,5 мм, расстоянии между проходами 40-50% от диаметра лазерного пятна, толщине слоев 0,6-0,8 мм, мощности лазера 700-800 Вт, скорости движения наплавочной головы 12 мм/с и скорости подачи порошка в зону плавления в диапазоне от 12 до 16 г/мин. После остывания сформированного изделия вспомогательную подложку удаляют без отрезного инструмента. Обеспечивается формирование изделия со степенью восстановления формы 100% и упрощенный демонтаж готового изделия с подложки. 3 з.п. ф-лы, 2 ил.

1. Способ аддитивного формирования изделий из сплава системы NiTi с эффектом памяти формы, включающий подготовку атомизированного сферического порошка сплава системы NiTi, содержащего 49,5±0,3 ат.% никеля, с размером частиц 50-150 мкм, контроль химического состава порошка, его сушку, загрузку порошка в порошковый питатель установки послойного лазерного выращивания, предварительную отработку параметров ее работы, подготовку поверхности для наплавки, установку ее на формовочный стол и непрерывную наплавку изделия при использовании защитного газа, отличающийся тем, что в качестве поверхности для наплавки используют группу подложек, включающую основную и вспомогательную подложки, послойное лазерное выращивание производят на группу подложек при диаметре лазерного пятна 2,5-3,5 мм, расстоянии между проходами 40-50% от диаметра лазерного пятна, толщине слоев 0,6-0,8 мм, мощности лазера 700-800 Вт, скорости движения наплавочной головы 12 мм/с и скорости подачи порошка в зону плавления в диапазоне от 12 до 16 г/мин, при этом после остывания сформированного изделия вспомогательную подложку удаляют без отрезного инструмента.

2. Способ по п. 1, отличающийся тем, что основную подложку выполняют из сплава на основе титана или нитинола.

3. Способ по п. 1, отличающийся тем, что вспомогательную подложку выполняют из сплава с низкой адгезией к никелиду титана.

4. Способ по п. 1, отличающийся тем, что вспомогательную подложку закрепляют так, чтобы она являлась продолжением плоскости основной подложки.

| CN 112404454 A, 26.02.2021 | |||

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ НИТИНОЛА | 2021 |

|

RU2760699C1 |

| CN 110508815 A, 29.11.2019 | |||

| CN 110465662 A, 19.11.2019 | |||

| CN 103949637 A, 30.07.2014 | |||

| ПОЛЬКИН И.С | |||

| Аддитивные технологии титановых сплавов | |||

| Технология легких сплавов | |||

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

2023-07-26—Публикация

2022-03-24—Подача