Изобретение относится к огнеупорному производству, а именно к изготовлению плотноспеченных основных клинкеров высшей огнеупорности из высокочистого природного сырья - природно-чистых доломитов.

Известен способ получения плотных клинкеров из материалов, содержащих свободную известь (Сборник трудов международного симпозиума по огнеупорам "Unitecr'91 Congrece". Aachen, Germany, Sept. 23-26, 1991, с. 73-75) путем введения спекающих добавок в виде солей кальция и неорганических кислот. Эти добавки снижают температуру спекания, однако их введение связано с экологической опасностью за счет выделения летучих хлорсодержащих и/или фторсодержащих соединений.

Известна добавка 10-12% по массе MgCO3 к доломиту Лисьегорского месторождения для достижения массового соотношения карбонатов кальция и магния, равного теоретическому в CaMg(CO3)2, которая, по предположению авторов, положительно влияет на спекаемость доломита Лисьегорского месторождения (Барбанягрэ В.Д., Зубакова Л.Е. "О спекании Лисьегорского доломита", Сборник докладов Международной конференции "Промышленность стройматериалов и стройиндустрия, энерго- и ресурсосбережение в условиях рыночных отношений".- Белгород: Изд. БелгТАСМ, "Крестьянское дело", 1997.-Часть 1.-С.19-21).

Однако данное утверждение представляется сомнительным, поскольку спекание происходит при температурах, значительно более высоких, чем температура полной декарбонизации доломитов (около 1100oC) и полученное в результате добавки карбоната магния соотношение оказывается далеко от эвтектического системы CaO-MgO, т.е. в области периклазо-известкового состава, кроме того, результаты по снижению температуры обжига за счет введения добавки MgCO3 оказались невоспроизводимыми.

Наиболее близким к предлагаемому решению является тезис стендового доклада Гропянова А. В, Кузнецова Г.И. и Гропянова В.М. "Технология известково-периклазового клинкера и изделий из него" на VII Международной конференции "Высокотемпературная химия силикатов и оксидов" (18-21 марта 1998 года, Санкт-Петербург, Институт химии силикатов РАН).

В данной работе указано, что высокоплотный клинкер известково-периклазового состава можно получить дошихтовкой Лисьегорского доломита высокочистым мелом Латненского месторождения до эвтектического состава системы CaO-MgO, соответствующего содержанию CaO - 67 мас.%. Путем математического моделирования было показано, что дошихтовка исходного сырья до эвтектического состава системы CaO-MgO позволит снизить температуру получения высокоплотного известково-периклазового клинкера до 1720oC.

Научно-исследовательская работа по разработке технологии изготовления известково-периклазового клинкера, включающая дошихтовку исходного доломита мелом была начата в АООТ "СПбИО", но в самом начале ее проведения прекращена, из-за отсутствия финансирования. Поэтому была доказана только теоретическая возможность такого приема.

Задачей изобретения является снижение температуры спекания, а следовательно, энергозатрат на обжиг при получении высокоплотных известково-периклазовых клинкеров на основе природно-чистых доломитов российских месторождений без снижения термомеханических свойств продукта.

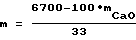

Задача решается за счет введения в исходный трудноспекающийся доломит добавки CaO (как в виде самого оксида, так и в виде Ca(OH)2, CaCO3 или мела). Количество добавки m на каждые 100 г исходного доломита рассчитывается по формуле m=203(1-0,01mCaO)x, где mCaO - количество CaO в % по массе, которое уже содержится в исходном доломите, x - поправочный коэффициент, который используется при введении CaO в виде гидроксида Ca, соли Ca или мела.

При введении CaO x=1, при добавке Ca(OH)2 x=1,32, при добавке CaCO3 x= 1,786, при добавке мела x=1,8.

Количество добавки увеличивается на долю, приходящуюся на радикалы (H2O, CO2) и примеси.

Формула для определения количества оксидкальцийсодержащей добавки выводили из пропорции

100+m - 100%

mCaO - 67%

которая позволит получить эвтектический состав клинкера: 67 мас.% CaO и 33 мас.% MgO. Решая пропорцию, получаем

или m= 203(1-0,015 • mCaO) - если вводят в доломит в качестве добавки CaO, или m=203(1-0,015 • mCaO)x - если в качестве добавки вводят гидроксид, соль или мел.

Количество вводимой добавки m достаточно велико - 10 - 50 мас.% (в зависимости от химического состава доломита и формы, в которой вводится добавка CaO), поэтому данную добавку сравнительно легко равномерно распределить в массе доломита простым перемешиванием или путем совместного помола доломита и добавки.

Приготовленную таким образом массу брикетируют с добавкой временного связующего, воды (4-7%) или без них. Наличие или отсутствие связующего зависит от условий входа в обжиг, а именно, параметров загрузочного устройства печи. Отсутствие связующего несколько снижает прочность брикета, но ведет к экономии.

Обжиг ведут при температурах до 1700oC, что на 20oC ниже расчетной по прототипу, а известно, что повышение температуры обжига в промышленных печах на каждый 10oC сверх 1600oC приводит к резкому увеличению расхода теплоносителя, т.е. увеличению стоимости как самого обжига, так и продукта.

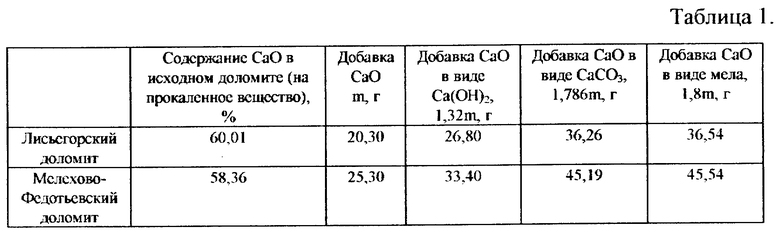

Например, если использовать Лисьегорский доломит, содержащий 60,01 мас.% CaO, то количество CaO, которое необходимо в него добавить до эвтектического состава m=203(1-0,015 • 60,01)=20,3 г CaO/на 100 г доломита. Если использовать Мелехово-Федотьевский доломит, содержащий 58,36 мас.% CaO, а добавку вводить в виде мела Латненского месторождения, с содержанием CaCO3 98,0 мас. %, то количество добавки: m=1,8•203(1-0,015•58,36)-45,54 г CaO/на 100 г доломита. Все результаты пересчетов для Лисьегорского и Мелехово-Федотьевского доломитов приведены в табл. 1. (см. табл. в конце описания)

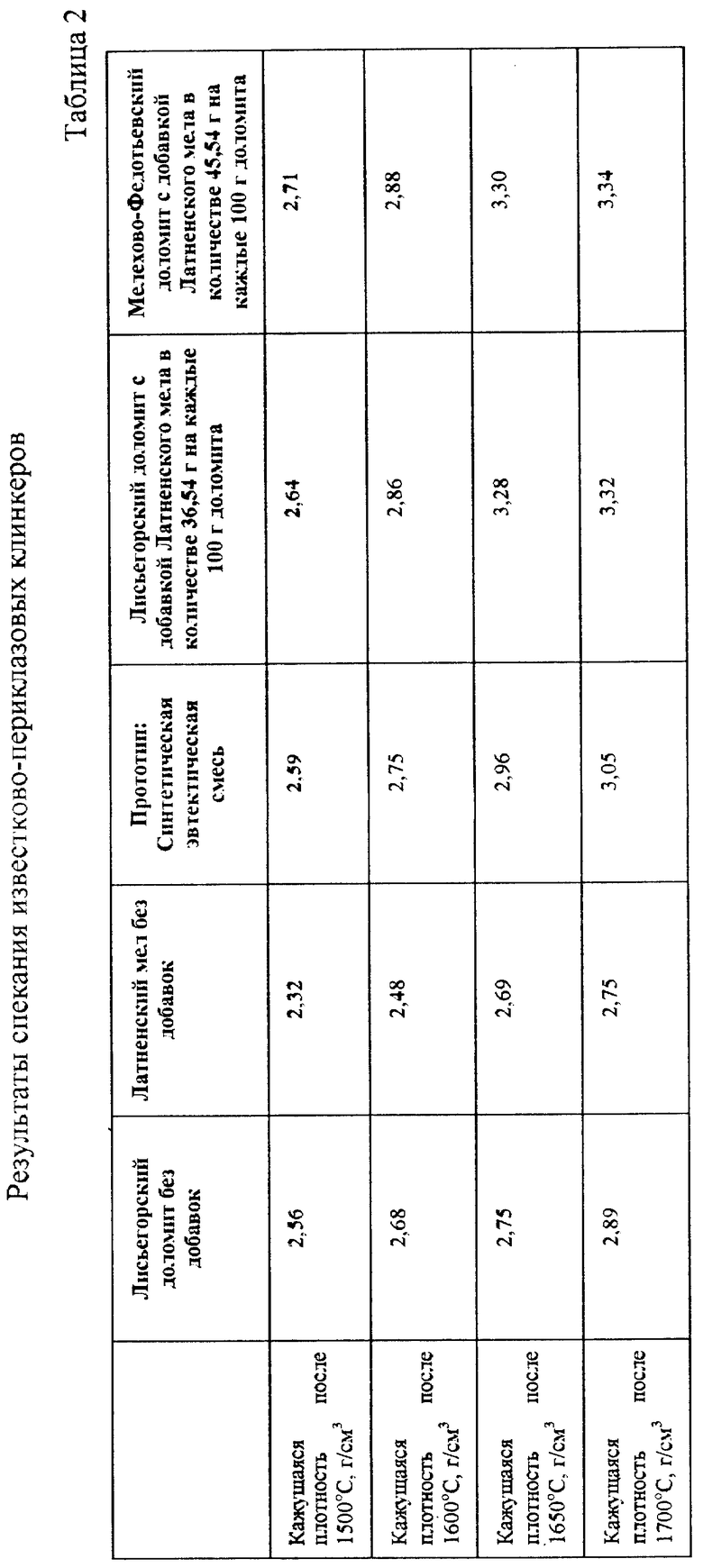

В табл. 2 приводятся результаты спекания доломитов Лисьегорского и Мелехово-Федотьевского месторождений с добавкой CaO в виде Латненского мела. Этот вид добавки наиболее дешев и наиболее приемлем с экологических позиций.

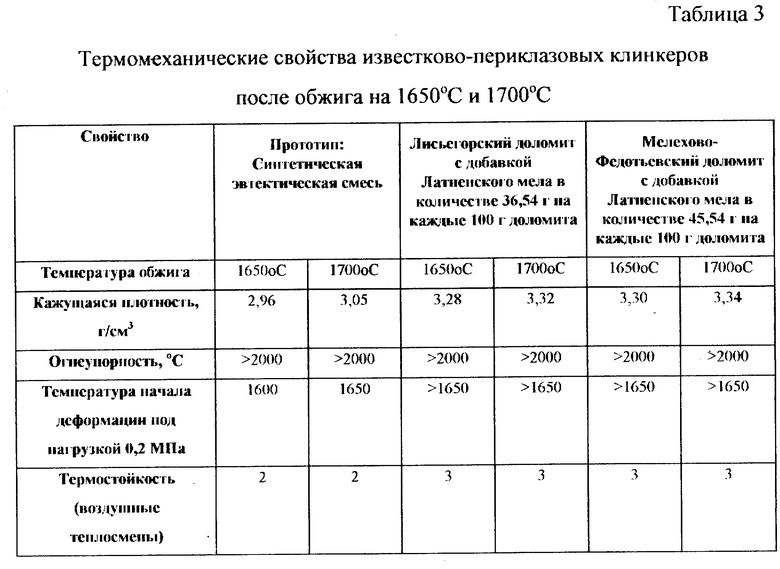

Расчетное (см. табл. 1) количество добавки (Латненского мела) вводилось в доломит путем совместного помола в вибрационной мельнице стальными шарами в течение одного часа. Так на 10 кг Листьегорского доломита вводилось 3 кг 654 г Латненского мела, а на 10 кг Мелехово-Федотьевского доломита вводилось 4 кг 554 г Латненского мела. Полученные после помола порошки увлажняли водой (5 мас.% сверх 100% общей массы шихты) и прессовали кубики 50х50х50 мм. Отпрессованные кубики направляли в обжиг. Результаты определения кажущейся плотности после обжига при различных температурах приведены в таблице 2. Для проверки предпосылок, указанных в прототипе, о том, что эвтектическая смесь системы CaO-MgO спекается лучше, чем доломит и мел по отдельности, готовили синтетическую смесь CaCO3 и MgCO3, соответствующую эвтектике в системе CaO-MgO (67 мас.% CaO). Для этого совместным одночасовым помолом в вибромельнице готовили шихту, содержащую по 120 г CaCO3 на каждые 69 г MgCO3 для обеспечения соотношения 67 г CaO к 33 г MgO после декарбонизации. Все этапы приготовления шихты, образцы и их испытания описаны выше. Термомеханические свойства образцов (табл.2) приведены в таблице 3.

На основании табл. 2 и 3 можно сделать вывод о том, что дошихтовка доломитов до эвтектического состава по заявляемой формуле позволяет при сравнительно низких температурах обжига (до 1700oC) получить высокоплотный известково-периклазовый клинкер с высокими термомеханическими свойствами, чего не достигается у синтетической эвтектической смеси (прототип) и у доломитов без добавок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТОДОМ СПЕКАНИЯ ВЫСОКОПЛОТНОГО И УЛЬТРАПЛОТНОГО ИЗВЕСТКОВГО И ИЗВЕСТКОВО-ПЕРИКЛАЗОВОГО КЛИНКЕРА | 1997 |

|

RU2114800C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕФОРМОВАННЫХ ОГНЕУПОРОВ ИЗ КЛИНКЕРОВ, СОДЕРЖАЩИХ СВОБОДНУЮ ИЗВЕСТЬ И СВЯЗКА-ПЛАСТИФИКАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2159220C1 |

| МАССА ДЛЯ ФОРМОВАНИЯ ОСНОВНЫХ ОГНЕУПОРОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2136630C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОУСТОЙЧИВОГО МАТЕРИАЛА | 2006 |

|

RU2337082C2 |

| МАССА ДЛЯ ФОРМИРОВАНИЯ ОСНОВНЫХ ОГНЕУПОРОВ | 2000 |

|

RU2169130C1 |

| Шихта и способ получения флюса и огнеупорного материала для сталеплавильного производства (варианты) с ее использованием | 2020 |

|

RU2749446C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА ИЗ ДОЛОМИТА | 2009 |

|

RU2395470C1 |

| ГИДРОФОБИЗИРУЮЩЕЕ СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1993 |

|

RU2101260C1 |

| ТЕРМОИЗОЛЯЦИОННАЯ МАССА | 2010 |

|

RU2426707C1 |

| СПОСОБ ЗАЩИТЫ ОТ АТМОСФЕРНОЙ ГИДРАТАЦИИ КЛИНКЕРОВ, СОДЕРЖАЩИХ СВОБОДНЫЙ ОКСИД КАЛЬЦИЯ | 2000 |

|

RU2167124C1 |

Способ относится к огнеупорному производству, а именно к изготовлению плотноспеченных основных клинкеров высшей огнеупорности из высокочистого природного сырья природно-чистых доломитов. Техническим результатом является снижение температур спекания, а следовательно, энергозатрат на обжиг, при получении высокоплотных известково-периклазовых клинкеров на основе природно-чистых доломитов российских месторождении без снижения термомеханических свойств продукта за счет того, что подготовку исходного сырья осуществляют путем дошихтовки его до эвтектического состава системы СаО - МgО, т.е. введением в доломит оксидкальцийсодержащей добавки в количестве m = 203 (1-0,015mCaO)x, где mCaO - количество СаО в % по массе в исходном доломите, x -поправочный коэффициент при введении СаО в виде гидроксида Са, соли Са или мела, на каждые 100 г доломита, а обжиг ведут при температуре не выше 1700oС. 3 табл.

Способ получения высокоплотного известково-периклазового клинкера на основе природно-чистых доломитов путем подготовки исходного сырья дошихтовкой его до эвтектического состава системы CaО-MgO, брикетирования и обжига, отличающийся тем, что дошихтовку осуществляют введением в исходный доломит оксидкальцийсодержащей добавки в количестве m = 203(1-0,015 mCaO)X, где mCaO - количество CaO в % по массе в исходном доломите, X - поправочный коэффициент при введении CaO в виде гидроксида Ca, соли Ca или мела, на каждые 100 г доломита, а обжиг ведут при температуре не выше 1700oС.

| Гропянов А.В | |||

| и др | |||

| Технология известково-периклазового клинкера и изделий из него | |||

| VII Международная конференция "Высокотемпературная химия силикатов и оксидов" | |||

| -(Санкт-Петербург: институт химии силикатов РАН, 1998, с | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Способ получения стабильного доломитового огнеупора | 1949 |

|

SU89766A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ДОЛОМИТОВЫХ ОГНЕУПОРОВ | 1991 |

|

RU2027688C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТОДОМ СПЕКАНИЯ ВЫСОКОПЛОТНОГО И УЛЬТРАПЛОТНОГО ИЗВЕСТКОВГО И ИЗВЕСТКОВО-ПЕРИКЛАЗОВОГО КЛИНКЕРА | 1997 |

|

RU2114800C1 |

| ОГНЕУПОРНАЯ МАССА | 0 |

|

SU319572A1 |

| Вяжущее для твердеющей закладки | 1984 |

|

SU1217834A1 |

| Подшипник для верхней опоры рулевого вала | 1960 |

|

SU135773A1 |

| US 3523804 A, 11.08.70. | |||

Авторы

Даты

1999-08-27—Публикация

1998-10-08—Подача