(54) УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ЛЕГКОГО ЗАПОЛНИТЕЛЯ .

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для производства керамзита | 1981 |

|

SU976244A1 |

| Установка для обжига гранулированного материала | 1982 |

|

SU1032312A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО КЕРАМЗИТОВОГО ГРАВИЯ | 2016 |

|

RU2639010C1 |

| Вращающаяся барабанная печь для обжига легких пористых заполнителей | 2020 |

|

RU2761323C1 |

| Установка для производства вспученного вермикулита | 2016 |

|

RU2657251C2 |

| Технологическая линия по производству керамзита пластическим способом | 2022 |

|

RU2801286C1 |

| Способ производства керамзита | 1990 |

|

SU1813756A1 |

| Двухбарабанная печь для обжига пористых заполнителей | 1983 |

|

SU1116284A1 |

| Способ изготовления легкого заполнителя | 1982 |

|

SU1066967A1 |

| ОБЪЕДИНЕННАЯ СИСТЕМА ТЕХНОЛОГИЧЕСКИХ ЛИНИЙ ПО ПРОИЗВОДСТВУ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА, ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА И НЕОРГАНИЧЕСКОГО ГРАНУЛИРОВАННОГО ПЕНОМАТЕРИАЛА | 2014 |

|

RU2563867C1 |

I

Изобретение относится к промышленности строительных материалов и может быть использовано при производстве искусственных легких, зайолнятелей, например, керамзита.

Для получения бетонов с минимальными объемной плотностью, коэффициентом теплопроводности и расходом цемента применяют смесь керамзита различньтх фракций в определенных соотношениях, в том числе и керамзитовый песок.

Качество керамзитового гравия по , объемной плотности, прочности и однородности физико-механических свойств возрастает на 1О-20%при фракционном обжиге сырцовых гранул, при обжиге на стабильном и оптимальном режиме, который определяется физико-химическими и минералогическими свойствами сырья, при регулируемом режиме обжига.

Наличие мелкой фракции, особенно пыли, приводит к образованию сваров.

Известна установка для термообработки сырьевого материала при проиёводстве легких заполнителей путем сушки, нагрева и обжига с помощью газов, Движущихся в противотоке с материалом, и отсосом их в зоне нагрева через материал. Установка содержит каменную печь, разделенную на зоны сушки, нагрева и обжига, систему подачи гранулированного материала, систему газоходов, обеспечивающую заданную циркуляцию газового потока, фильтрования, очистки отходящих газов и готового продукта 1 .

В известной установке невозможно регулировать режимы термообработки материалов.

Наиболее близким решением к предлагаемому по технической сущности яв ляется установка для производства легкого заполнителя, например, керамзита, содержащая барабанную печь, фильтр, классификатор фракций и газоходы 2j.

Однако известная установка позволяет получать керамзит низкого ка.чества по объемной плотности и прочности

из-за невозможности регулирования процессов теплообмена, нагрева-сушки, обжига и охлаждения в зависимости от фнзико-хи1Лических и минералогических свойств сырья. При подсушивании гранул образуется значительное количество мелкой фракции, которая в процессе обжига частично уносится уходящими газами, а оставшаяся часть, перегреваясь, способствует образованию комьев, сваров в зоне обжига, что затрудняет процесс

обжига при максимальной (оптимальной) температуре и приводит к ухудшению качества керамзита.

- Цель изобретения - повышение качества керамзит1з.

Цель достигается тем, что предлагаемая установка для производства легкого заполнителя, например, керамзита, содержащая барабанную печь, фильтр, классификатор фракций и газоходы, снабжена расположенными на входе в барабанную печь и установленными по ходу технологического процесса гранулиругошим барабаном, бункером-накопителем и теплообменниками соотве-гственно подсушки с)ырйовых гранул и окланадения .Kepaiii3HTa и смонтированным на выходе перЪого $з них устройством воздушной очистки rphнул, а классификатор фракций смонтировйн на выходе гранулирующего барабана, соединенного газоходом через фильтр с устройством воздушной очистки гранул

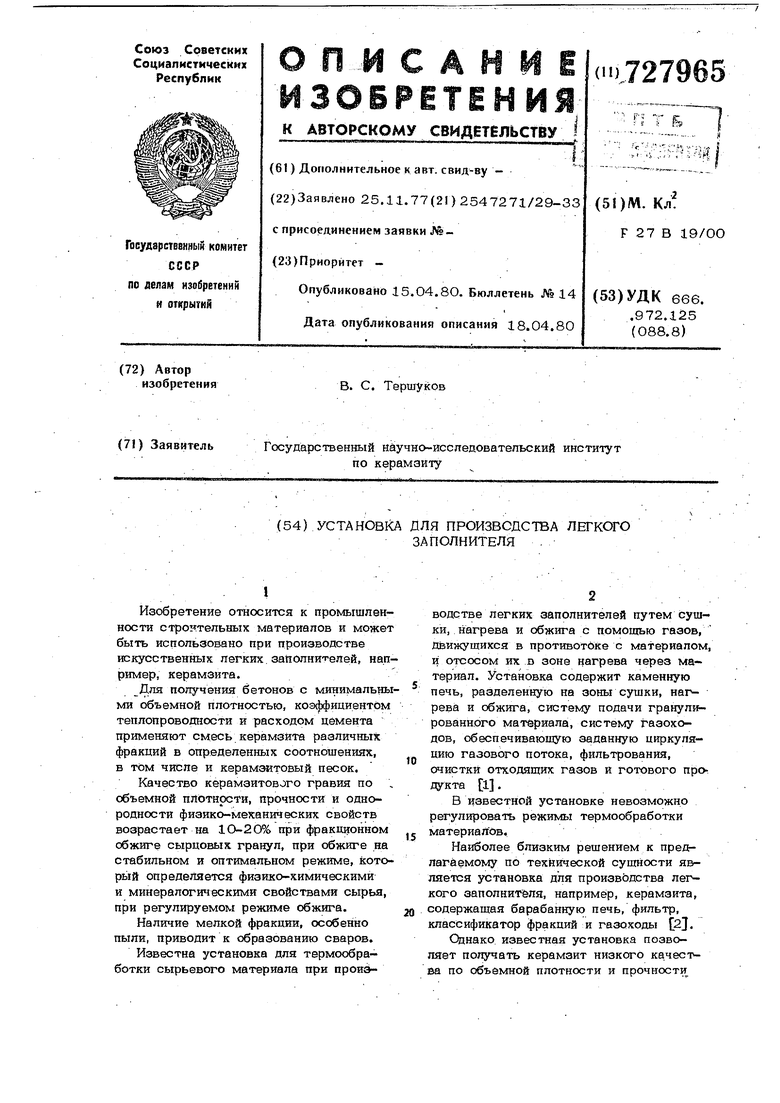

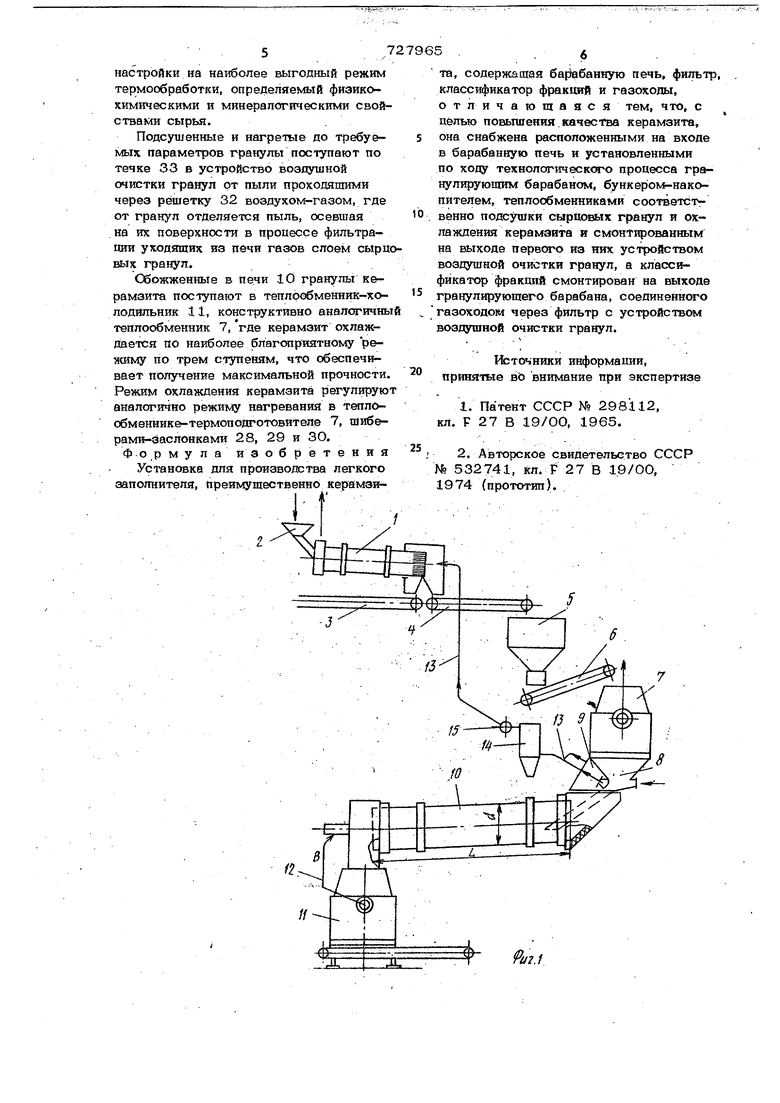

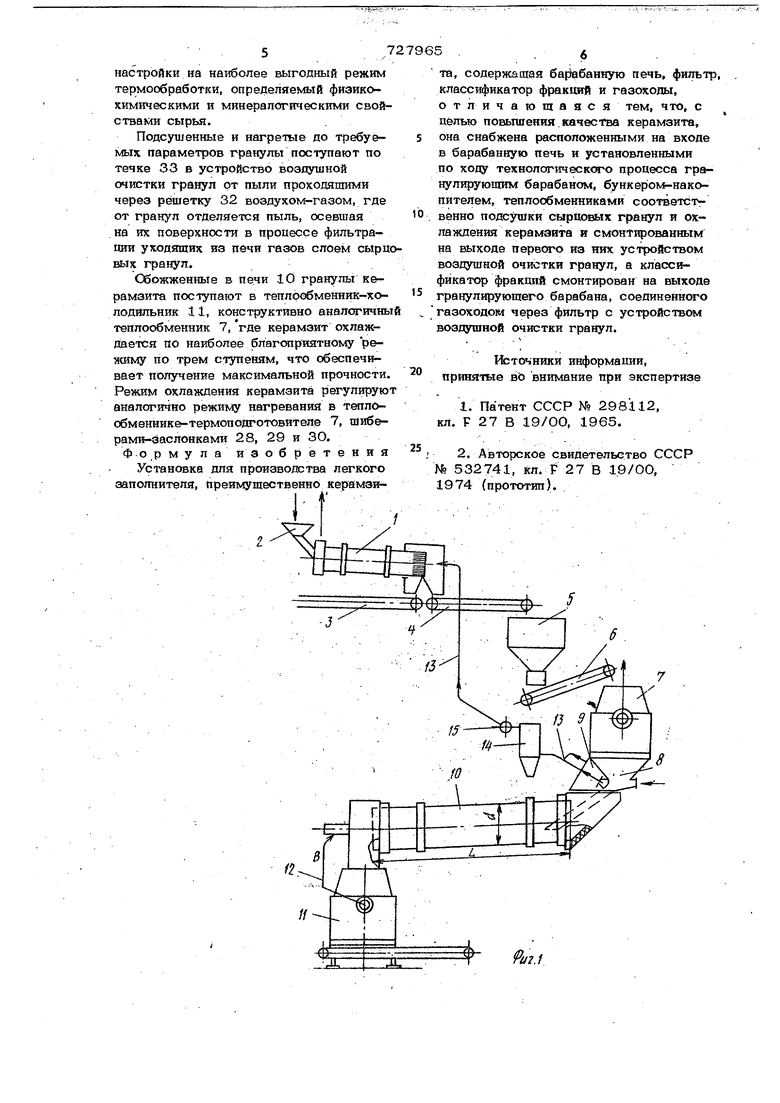

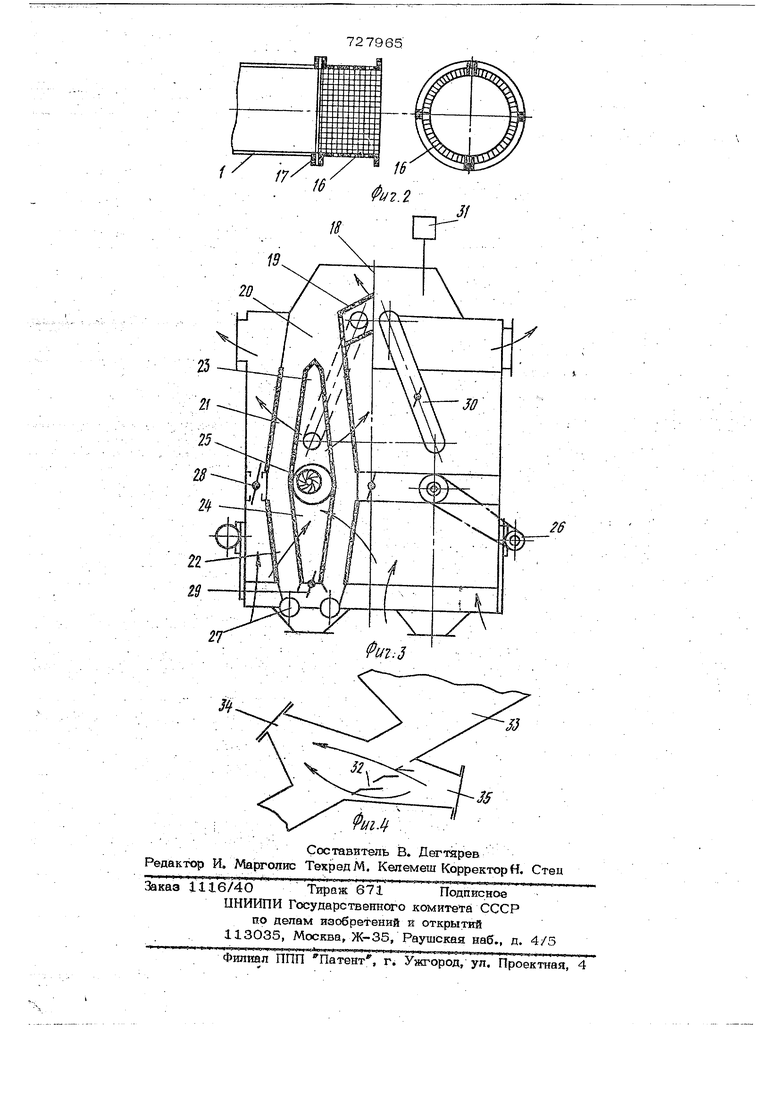

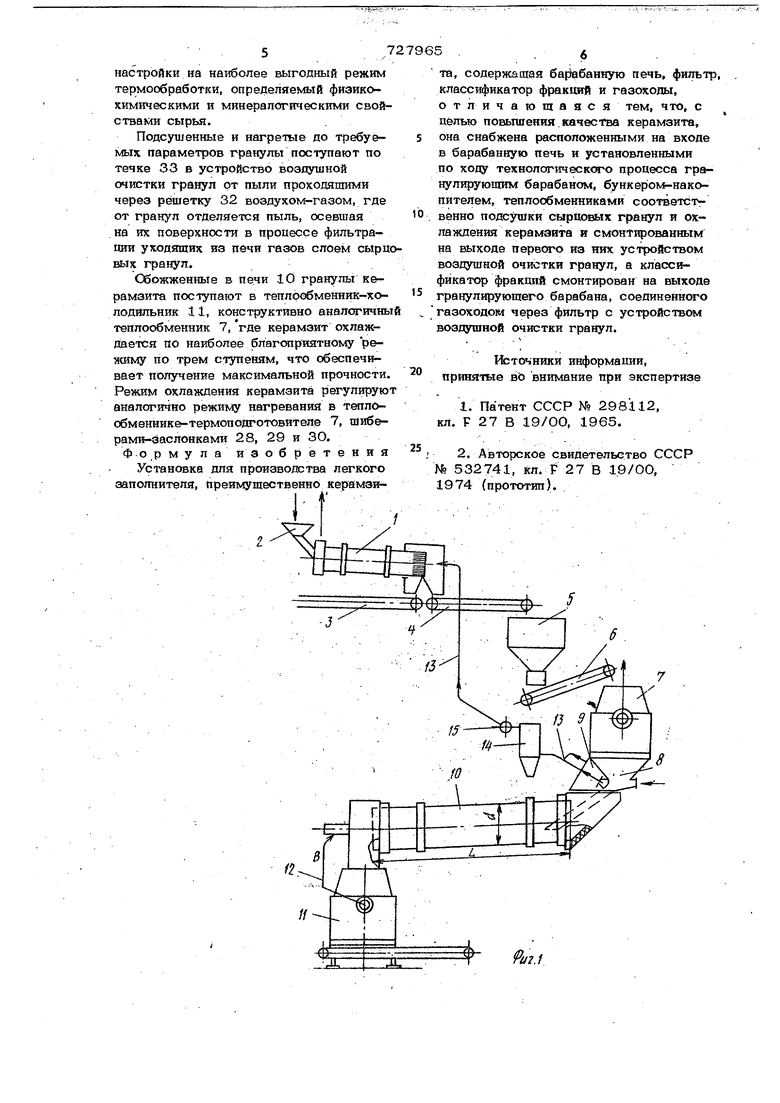

На фиг. 1 изображена описываемая установка; на фиг« 2 просеивающая часть барабана; на рис. 3 - теплообменкик (теркюподготовитель холодильник); на фиг. 4 - обдува-очистки.

Установка для производства легких заполнителей содержит гранулирующий барабан 1 с течкой 2, конвейеры 3 и 4 отсеянной мелкой и крупной ф|)Йй:йиЙ, бун;Кёр-накопитель 5 с дозатором, конвейер б, теплообменник-подготовитель 7 сырцовь1х гранул, устройство 8 воздуш ной очистки, газоход ё, барабанную печь 10, теплообменник-холодильник 11 керамзита, воздуховод 12, газоход 13, фильтр 14, дымосос 15. В барабан. 1 встроен классификатор фракций, который выпопнен в виде пер(ЬрирЬваннь1Х секторов 16, эакрепданных на фланце 17 корпуса барабана 1.

Теплообменник {термоподготовитёль 7 и ХОЛОДИЛЬНИК 11) выполнен в виде приемного бункера 18, распределительной решетки 19, камеры 2О томления, каналов 21 верхнего яруса и 22 нижнеГО яруса. Каналами 21 и 22 верхнего и нижнего ярусов образованы полости 2 нагнетания и 24 разрежения, которые разделены нагнетающими колесами 25, смонтированными в соответствующих корпусах и .имеющих приводы 26.

Каналы 22 ограничены снизу разгружатеЛями 27.

В корпусе теплообменника в соот ветствующих каналах-трубах смонтированы заслонки 28, 29 и шиберы 30 регулирования режимов теплообмена. Теплообменник также снабжен сигнализатором 31 контроля уровня сыпучего материала в бункере 18.

Устройство 8 воздушной очистки (фиг. 4) содержит продуваемую решетку 32, смонтированную в течке 33 сырцовых гранул после теплообменника 7, патрубок 34 и выход 35 воздуха-газа.

Сырцовые гранулы подают через течку 2 в гранулирующий барабан 1, где они скатываются и подсушиваются теплом уходящих газов до заданной влаж- . ности, а через просеивающую часть от крупной фракции отделяется мелкая. Круная фракция конвейером 6 направляется в бункер-накопитель 5, в котором выравниваются температура и влажность по сечению сырцовых гранул, а также обеспечиваются пфиодически одно- или двухсменную переработка и формование сырцовых гранул и непрерывный, круглосуточный их обжиг .на керамзит.

Из бункера 5 конвейером 6 гранулы подают на распределительную решеФку 19 теплообменника 7, где они нагреваются. С распределительной.решетки 19 гранулы по каналам 21, 22, образованным жалюзийными решетками, поступают к разгружателю. Движение газа теплоносителя осуществляют нагнетающие колеса 25, которые прогоняют его через слои сыпучего материала (сырцовые грааулы, шходящегося в каналах 21 и 22 верхнего и нижнего ярусов за счет разрежения в полости 24 и давления вПолости 23. Регулирование режимов теплообмена осуществпяетсяшиб ерами-заслонками 2 8, 29,30 изменением количества теплоносите: ля и его температуры по ярусам и под решет кой 19. .

Наличие трех регулируе1«Ь1х зон теплообмена (на распределительной решетке 1 9, в каналах 21 и 2 2 вфхнего и нижнего ; ярусов) И камеры 20 ылдергкки томлення является важнейшими условиями повышения качества керамзита путем 5.7 настройки на наиболее выгодный режим термообработки, определяемый физикохимическими и минералогическими свойствами сырья.. Подсушенные и нагретые до требуемых параметров гранулы поступают по течке 33 в устройство воздушной очистки гранул от пыли проходящими через решетку 32 воздухом-газом, где от гранул отделяется пыль, осевшая на их поверхности в процессе фильтрации уходящих из печи газов слоем сырц йых гранул. Обожженные в печи 10 гранулы керамзи-га поступают в теплообменник-холодильник 11, конструктивно аналогичны теплообменник 7, где керамзит охлаждается по наиболее благоприятному режиму по трем ступеням, что обеспечивает получение максимальной прочности. Режим охлаждения керамзита регулирую аналогично режиму нагревания в теплообменнике-термоподготовителе 7, шиберамиг-засловками 28, 29 и 30. Формула изобретения Установка для производства легкого заполнителя, преимущественно керамзита, содержащая барабанную печь, фильтр, классификатор фракций и газоходы, отличающаяся тем, что, с целью повьппения качества керамзита, она снабжена расположенными на входе в барабанную печь и установленшлми по ходу технологическот о процесса гранулирующим барабаном, бункером-накопителем, теплообменниками соответстг вбнно подсушки сыршжых гранул и охлаждения керамзита и смонтированным на выходе первстО из них устройством воздушной очистки гранул, а классификатор фракций смонтирован на выходе гранулирующего барабана, соединенного газоходом через фильтр с устройством воздушной очистки гранул. Источники информации, принятые вЬ внимание при экспертизе 1.Патент СССР № 298112, кл. F 27 В 19/00, 1965. 2.Авторское свидетельство СССР 532741, кл. F 27 В 19/00, 1974 (прототип).

Авторы

Даты

1980-04-15—Публикация

1977-11-25—Подача