Изобретение относится к химической модификации торфа и предназначено для получения натриевых солей карбоксиметиловых эфиров гуминовых материалов, которые придают определенные свойства промывочным жидкостям, используемым при бурении нефтяных и газовых скважин.

Известен способ карбоксиметилирования лигноуглеводных материалов заключающийся в обработке исходного материала сначала раствором гидроксида натрия в изопропиловом спирте в течение 0,5 - 6,0 ч при 20 - 150°C, затем монохлоруксусной кислотой в течение 0,5 - 4,0 ч при 20 - 60°C [патент РФ № 2130947. МПК С08 В 11/12. Опубл. 27.05.1999. Бюлл. № 15].

Недостатками известного способа являются: использование органического растворителя, сравнительно жесткие температурные условия проведения процесса, его значительная продолжительность.

Известен способ карбоксиметилирования лигноуглеводных материалов, заключающийся в том, что лигноуглеводный материал в виде опилок подвергают механохимической обработке смесью натриевой соли монохлоруксусной кислоты, гидроксида натрия, воды в течение 0,5-3,0 ч при 20-80°C [патент РФ № 2131884. МПК С08 В 11/12. Опубл. 20.06.1999. Бюлл. № 17].

Недостатками известного способа являются продолжительность до 3 ч и температура до 80°С, что усложняет и удорожает технологический процесс. Также использование воды приводит к частичному омылению алкилирующего реагента (монохлорацетата натрия) и уменьшает скорость процесса карбоксиметилирования.

Известен способ карбоксиметилирования лигноуглеводных материалов, заключающийся в том, что лигноуглеводные материалы (ЛУМ) обрабатывают в среде пропанола-2 гидроксидом натрия, а затем монохлорацетатом натрия (Na-МХУК), причем ЛУМ предварительно обрабатывают водным раствором, содержащим 24,5 % уксусной кислоты, 6,5% пероксида водорода и 2% серной кислоты при 100°С при жидкостном модуле (2-20) в течение 15-90 мин, образующийся твердый продукт нейтрализуют 40%-ным раствором гидроксида натрия до нейтральной реакции и проводят щелочную обработку в мольном соотношении ОН-группы ЛУМ : NaOH, равном 1:1 при температуре 60°С в течение 120 мин, добавляют монохлорацетат натрия в мольном соотношении ОН-группы ЛУМ : ClCH2COONa, равном 1:0,5 и выдерживают в течение 15-120 мин при температуре 25-80°С [патент РФ № 2442794. МПК С08 В 11/12. Опубл. 20.02.2012. Бюлл. № 5].

Недостатки известного способа: многостадийность процесса, использование органического растворителя, сравнительно жесткие условия обработок.

Известен способ получения карбоксиметилированного лигноуглеводного материала, заключающийся в том, что карбоксиметилирование лигноуглеводного материала проводят с монохлоруксусной кислотой, прочем процесс осуществляют в две стадии: сначала лигноуглеводный материал без предварительного разделения в водной среде обрабатывают гидроксидом калия (KOH) при температуре 30-80°C в течение 30-120 мин, а затем добавляют монохлоруксусную кислоту (МХУК) и выдерживают в течение 30-120 мин при температуре 30-80°C [патент РФ № 2556933. МПК С08 В 11/12. Опубл. 20.07.2015. Бюлл. № 20].

Недостатки известного способа: двухстадийность процесса, повышенная температура (до 80°С), длительность до 240 мин, сравнительно низкая растворимость полученных продуктов.

Известен способ карбоксиметилирования лигноуглеводных материалов, заключающийся в том, что воздушно-сухие образцы лигноуглеводных материалов обрабатывают натриевой солью монохлоруксусной кислоты (Na-МХУК), гидроксидом натрия при следующем весовом соотношении: 20 г ЛУМ:(2,8-10,6) г NaOH:(7,2-29,0) г Na-МХУК и интенсивном измельчении в течение 5 - 30 мин при 10°C без добавления воды [патент РФ № 2135517. МПК С08 В 11/12. Опубл. 27.08.1999. Бюлл. № 24].

Недостатками известного способа являются: необходимость поддержания температуры в помещении 10°С, высокие расходы реагентов (до 3 моль/моль ОН-групп), использование в качестве сырья только лигноуглеводных материалов. В результате реакции карбоксиметилирования получается карбоксиметилированный лигноуглеводный материал, содержащий незначительные количества связанных карбоксиметильных групп.

Известен способ карбоксиметилирования торфа путем его обработки в две стадии сначала раствором гидроксида натрия в изопропиловом спирте в течение 1 - 6 ч при 50 - 100°C, а затем монохлоруксусной кислотой в течение 1 - 6 ч при 50 - 100°C в изопропиловом спирте [Патент РФ № 2446201. МПК С08 В 11/12. Опубл. 27.03. 2012. Бюлл. № 9].

Недостатки известного способа: двухстадийность процесса, использование органического растворителя, повышенная температура (до 100°С), длительность процесса. Кроме того, использование монохлоруксусной кислоты в щелочной среде приводит к ее значительному расходу на побочные реакции.

Известен способ карбоксиметилирования торфа путем его обработки гидроксидом натрия и натриевой солью монохлоруксусной кислоты (Na-МХУК), отличающийся тем, что исходный воздушно-сухой торф обрабатывают натриевой солью монохлоруксусной кислоты (Na-МХУК) и гидроксидом натрия (NaOH) в условиях механохимической обработки при следующем мольном соотношении: (0,5 - 1) моль NaOH : (0,5 - 1) моль Na-МХУК : 1 моль ОН-групп торфа в течение 10 - 60 мин при 25°C (прототип) [Патент РФ № 2656461. МПК С08 В 11/12. Опубл. 05.06.2018. Бюлл. № 16].

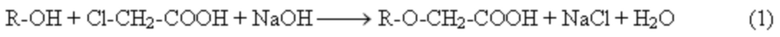

Предлагаемый в изобретении способ карбоксиметилирования торфа совпадает с уже известными способами карбоксиметилирования целлюлозы и лигноуглеводных материалов тем, что в его основе лежит та же реакция О-алкилирования в щелочной среде (1).

Общими для прототипа и заявляемого изобретения являются следующие существенные технические признаки: использования торфа в качестве сырья, химическая реакция, лежащая в основе способа карбоксиметилирования, химическая обработка сырья монохлорацетатом натрия в присутствии гидроксида натрия.

Реакцию карбоксиметилирования торфа в отличие от прототипа и аналогов проводят в среде перегретого пара при температуре от 190 до 210°С, давлении 1,42 - 2,03 МПа при продолжительности до 30 мин при сравнимых количествах щелочи и монохлорацетата натрия. При этом продукты становятся растворимы в воде, что повышает качество получаемых продуктов.

Недостатком прототипа является продолжительность технологического процесса до 60 мин, малая растворимость в воде.

Сущность предлагаемого нами изобретения заключается в том, что воздушно-сухой торф (влажность 6-8 %) смешивают с твердыми NaOH и Na-МХУК, при мольном соотношении ОН:NaOH:Na-МХУК равном 1: (1 - 3) : (1 - 3) и подвергают обработке перегретым паром в аппарате взрывного автогидролиза (ВАГ) в течение 10 - 30 мин при 190 - 210°C и давлении 1,42 - 2,03 МПа, в результате чего образуются водорастворимые карбоксиметилированные продукты. Растворимость полученных продуктов в воде составляет 22 - 80 %.

Осуществление изобретения достигается следующим образом.

Карбоксиметилирование торфа в присутствии гидроксида натрия под действием монохлорацетата натрия в условиях технологии взрывного автогидролиза (ВАГ) осуществляют следующим образом. В реактор аппарата ВАГ, нагретый до соответствующей температуры и давления помещают навеску торфа массой 100 г и добавляют NaOH и монохлорацетат натрия в расчете 1-3 моль на 1 моль ОН-групп торфа и подвергают воздействию перегретым водяным паром при продолжительности обработки 10-30 минут.

Далее сбрасывают давление через клапан аппарата ВАГ и продукт помещают в емкость-приемник, промывают этанолом до рН=6 и отрицательной реакции на хлорид-ион. Продукты высушивают в эксикаторе и анализируют на содержание связанных карбоксиметильных групп, растворимость в воде и относительную вязкость.

Пример 1. Навеску воздушно-сухого низинного торфа массой 100 г (фракция 0,25-0,5 мм) смешивают с твердыми NaOH и Na-МХУК при мольном соотношении ОН:NaOH: Na-МХУК равном 1:1:1 в реакторе ВАГ и подвергают воздействию перегретым водяным паром в течение 10 мин при температуре 160°С и давлении 1,42 МПа. Полученный продукт промывают от NaOH и Na-МХУК этанолом до рН=6 и отрицательной реакции на хлорид-ион. Определяют растворимость полученного продукта в воде и содержание связанных карбоксиметильных групп методом обратного кондуктометрического титрования. Растворимость полученного продукта в воде составляет 40 %, содержание связанных карбоксиметильных групп - 14,1 %, относительная вязкость - 0,92.

Примеры 2-3 проведены в условиях, аналогичных примеру 1, но при различной продолжительности процесса (табл. 1). Примеры 4-16 проведены в условиях, аналогичных примеру 3, но при различных температурах и давлении (табл. 2). Примеры 7-10 проведены в условиях, аналогичных примеру 3, но при различном мольном соотношении ОН:NaOH:NaМХУК (табл. 3).

Технические результаты: сокращение продолжительности технологического процесса в 2 раза, повышение растворимости продуктов в воде.

Таблицы

ОН:NaOH:MXANa

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ карбоксиметилирования торфа | 2017 |

|

RU2656461C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИМЕТИЛИРОВАННОГО ЛИГНОУГЛЕВОДНОГО МАТЕРИАЛА ПОД ВОЗДЕЙСТВИЕМ МИКРОВОЛНОВОГО ИЗЛУЧЕНИЯ | 2008 |

|

RU2393169C1 |

| СПОСОБ ПОЛУЧЕНИЯ СШИТОГО КАРБОКСИМЕТИЛИРОВАННОГО ЛИГНОУГЛЕВОДНОГО МАТЕРИАЛА | 2010 |

|

RU2436797C1 |

| СПОСОБ КАРБОКСИМЕТИЛИРОВАНИЯ ЛИГНОУГЛЕВОДНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2442794C2 |

| СПОСОБ ПОЛУЧЕНИЯ СШИТОГО КАРБОКСИМЕТИЛИРОВАННОГО ЛИГНОУГЛЕВОДНОГО МАТЕРИАЛА | 2008 |

|

RU2387668C1 |

| СПОСОБ ПОЛУЧЕНИЯ СШИТОГО КАРБОКСИМЕТИЛИРОВАННОГО ЛИГНОУГЛЕВОДНОГО МАТЕРИАЛА | 2008 |

|

RU2374264C1 |

| СПОСОБ КАРБОКСИМЕТИЛИРОВАНИЯ ЛИГНОУГЛЕВОДНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2556933C1 |

| СПОСОБ КАРБОКСИМЕТИЛИРОВАНИЯ ЛИГНОУГЛЕВОДНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2130947C1 |

| СПОСОБ КАРБОКСИМЕТИЛИРОВАНИЯ ЛИГНОУГЛЕВОДНЫХ МАТЕРИАЛОВ | 1998 |

|

RU2135517C1 |

| СПОСОБ КАРБОКСИМЕТИЛИРОВАНИЯ ТОРФА | 2010 |

|

RU2446201C1 |

Изобретение относится к химической модификации торфа и предназначено для получения натриевых солей карбоксиметиловых эфиров гуминовых материалов. Способ карбоксиметилирования торфа включает обработку исходного воздушно-сухого торфа гидроксидом натрия (NaOH) и монохлорацетатом натрия (Na-МХУК) при следующем мольном соотношении: 1-3 моль NaOH и 1-3 моль Na-МХУК на 1 моль ОН-групп торфа и перегретым паром в аппарате взрывного автогидролиза в течение 10-30 мин при 190-210 °С и давлении 1,42-2,03 МПа. Предлагаемый способ карбоксиметилирования торфа обеспечивает сокращение продолжительности технологического процесса, повышение растворимости в воде продуктов переработки торфа, придает технологические свойства промывочным жидкостям, используемым при бурении нефтяных и газовых скважин. 3 табл., 3 пр.

Способ карбоксиметилирования торфа, заключающийся в обработке исходного воздушно-сухого торфа гидроксидом натрия (NaOH) и монохлорацетатом натрия (Na-МХУК), отличающийся тем, что исходный торф обрабатывают гидроксидом натрия и монохлорацетатом натрия при следующем мольном соотношении: 1-3 моль NaOH и 1-3 моль Na-МХУК на 1 моль ОН-групп торфа и перегретым паром в аппарате взрывного автогидролиза в течение 10-30 мин при 190-210 °С и давлении 1,42-2,03 МПа.

| Способ карбоксиметилирования торфа | 2017 |

|

RU2656461C1 |

| СПОСОБ КАРБОКСИМЕТИЛИРОВАНИЯ ТОРФА | 2010 |

|

RU2446201C1 |

| JP 77047756 B2, 05.12.1977 | |||

| ЕФАНОВ М.В., АНАНЬИНА И.В., КОНЬШИН В.В., и др | |||

| "МЕХАНОХИМИЧЕСКИЙ МЕТОД КАРБОКСИМЕТИЛИРОВАНИЯ ТОРФА", Журнал прикладной химии | |||

| Станок для придания концам круглых радиаторных трубок шестигранного сечения | 1924 |

|

SU2019A1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| вып | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| ЭЛЕКТРОННЫЙ УСИЛИТЕЛЬ | 1924 |

|

SU1066A1 |

Авторы

Даты

2023-08-08—Публикация

2023-01-31—Подача