Изобретение относится к области производства эфиров азотной кислоты, (нитроэфиров) а именно к способу получения н-бутилнитрата, который находит применение в качестве цетаноповышающей добавки к дизельному топливу.

Существует два направления в технологии получения нитроэфиров: объемный, связанный с нитрованием спиртов серно-азотной кислотной смесью в объемном реакторе с активным перемешиванием и охлаждением реакционной массы, и быстропротекающие процессы нитрования спиртов в малообъемных инжекционном или тарельчатом нитраторе [Питеркин Р.Н., Технология нитроэфиров и нитроэфирсодержащих промышленных взрывчатых веществ: монография / Р.Н. Питеркин, Р.Ш. Просвирнин, Е.А. Петров; Алт. гос. техн. ун-т, - БТИ, - Бийск: Изд-во Алт. гос. техн. ун-та, - 2012, - 268 с.; патент РФ №2603773, опубл. 27.11.2016. Нитратор для получения жидких нитроэфиров].

Для нейтрализации образующихся при нитровании окислов азота и азотистой кислоты используют стабилизаторы, что снижает риск возникновения автокаталитической реакции разложения нитроэфиров.

Объемные способы получения нитроэфиров, как правило, используют большой (десятки литров) объем реакционной массы, требуют длительного времени нитрации (десятки и сотни минут), что предопределяет возможность нестабильного протекания процесса с ростом температуры и вероятностным саморазложением нитроэфира.

Этот фактор требует применения специальных мер - охлаждения реакционной массы и использования больших количеств (нескольких процентов) стабилизаторов (патент США US 5162568).

Известные малообъемные нитраторы, такие как тарельчатые, позволяют реализовать процесс нитрации в малых объемах реагирующих компонентов, обеспечить непрерывный процесс с возможностью в любой момент остановки нитрации, что исключает создание аварийной ситуации, связанной с разложением продукта. Быстрота протекания реакции нитрования в таком нитраторе связана с большей дисперсией реагирующих компонентов - 5-6 мкм у тарельчатого нитратора в сравнении с 40-60 мкм у реактора с лопастной мешалкой (патент РФ №2188817, опубл. 10.09.2002 г.).

Из уровня техники известен способ получения жидких нитроэфиров по патенту РФ №2188817, опубл. 10.09.2002, путем нитрования спирта в нитраторе с малым реакционным объемом, включающий подачу в тарельчатый нитратор смеси азотной и серной кислот с отрицательной температурой, сепарацию нитроэмульсии, промывку нитроэфира.

К недостаткам известного способа следует отнести ограниченность по номенклатуре получаемых нитроэфиров, отсутствие проработки совокупности действий и условий их осуществления для нитрования именно н-бутанола для получения н-бутилнитрата, что исключает практическую применимость известного способа для получения цетаноповышающих добавок к дизельному топливу. Кроме того, существует необходимость такой технологической операции, как подогрев нитруемого спирта до 30-60°С, что увеличивает эксплуатационные расходы и время на подготовку спирта, нитрование проводят в две ступени в разных нитраторах, что снижает технологичность способа и усложняет его аппаратурное оформление.

Известен способ получения нитроэфиров одноатомных спиртов по патенту РФ №2485092, опубл. 20.06.2013, путем обработки одноатомного спирта нитрующей смесью, содержащей серную кислоту, азотную кислоту и воду в присутствии карбамида, сепарацию кислого нитроэфира и последующую его промывку водой и щелочью.

Недостатками известного способа являются: периодический режим, длительное время пребывания реакционной массы в объемном реакторе, низкая скорость нитрования, экологически отрицательный аспект использования в качестве щелочи неорганического соединения - гидрооксида натрия (каустическая сода), который обладает самой сильной щелочной реакцией, требует проведения мероприятий по его нейтрализации и утилизации после использования на стадии промывки; выделение дополнительного тепла при длительном контакте карбамида с кислотами, участвующими в реакции, что может привести к нештатным ситуациям, при этом карбамид расходуется, снижая стабилизирующий эффект, и изначально требует своего повышенного содержания в кислотной смеси. Кроме того, отсутствует проработка совокупности действий и условий их осуществления для нитрования именно н-бутанола для получения н-бутилнитрата. (получают 2-этилгексилнитрат) Вышеперечисленное снижает технологичность, безопасность и экологичность способа.

Из уровня техники известен способ получения цетаноповышающей присадки по патенту США №5162568 путем обработки одноатомного спирта нитрующей смесью, содержащей серную кислоту, азотную кислоту и воду в присутствии карбамида, сепарацию кислого нитроэфира и последующую его промывку щелочным агентом.

К недостаткам известного способа следует отнести ограниченность по номенклатуре получаемых нитроэфиров, отсутствие проработки совокупности действий и условий их осуществления для нитрования именно н-бутанола для получения н-бутилнитрата (получают 2-этилгексилнитрат). Кроме того, недостатками являются: периодический режим, длительное время пребывания реакционной массы в объемном реакторе при перемешивании нитрующей смеси, при дозировании н-бутанола и последующей выдержке, низкая скорость нитрования, проведение стадий разделения реакционной среды и промывки 2-этилгексилнитрата в том же реакторе, выделение дополнительного тепла при длительном контакте карбамида с кислотами, участвующими в реакции, что может привести к нештатным ситуациям, при этом карбамид расходуется, снижая стабилизирующий эффект, и изначально требует своего повышенного содержания в кислотной смеси, а также экологически отрицательный аспект использования в качестве щелочной промывной жидкости для связывания кислоты неорганического соединения - сульфата натрия, полученные при этом жидкие производственные отходы, содержащие нитрат натрия, подлежат реагентной очистке. Вышеперечисленное снижает технологичность, безопасность и экологичность способа.

Известен способ получения н-бутилнитрата, используемого в качестве цетаноповышающей присадки (Перспективы развития технологии переработки углеводородных и минеральных ресурсов: мат-лы VII Всерос. науч. - практ. конф. с международным участием, посвященной 55-летию кафедры автоматизации производственных процессов (Иркутск, 19-20 апреля 2017 г.). - Иркутск: Изд-во ИРНИТУ, 2017. - с. 141-142), включающий использование н-бутанола в качестве нитруемого спирта, использование в нитрующей смеси азотной и серной кислот в присутствии карбамида, использование воды в качестве одной из промывных жидкостей.

Недостатками известного способа являются: периодический режим, длительное время пребывания реакционной массы в объемном реакторе, низкая скорость нитрования, использование необводненной нитрующей смеси и выделение дополнительного тепла при длительном контакте карбамида с кислотами, участвующими в реакции, что может привести к нештатным ситуациям, при этом карбамид расходуется, снижая стабилизирующий эффект, и изначально требует своего повышенного содержания в кислотной смеси, а также экологически отрицательный аспект использования в качестве щелочной промывной жидкости для связывания кислоты неорганического соединения - сульфата натрия, полученные при этом жидкие производственные отходы, содержащие нитрат натрия, подлежат реагентной очистке. Вышеперечисленное снижает технологичность, безопасность и экологичность способа.

Известен способ получения н-бутилнитрата как цетаноповышающей присадки по патенту РФ №2780865, опубл. 04.10.2022, включающий использование н-бутанола в качестве нитруемого спирта, использование в нитрующей смеси азотной, серной кислот и воды, использование воды в качестве одной из промывных жидкостей.

Недостатками известного способа являются: периодический режим, уход от использования стабилизирующей добавки, влекущий за собой не оптимизированное по времени длительное пребывание реакционной массы в объемном реакторе при перемешивании нитрующей смеси, при дозировании н-бутанола и последующей выдержке, необходимость дозировки н-бутанола по времени, приводящие к низким устойчивости и стабильности процесса нитрования, низкая скорость нитрования, высокое содержание воды 10-15 мас. % в полученном после сепарации н-бутилнитрате, требующее введения в процесс осушителя, что приводит к потерям целевого продукта, необходимости дополнительной стадии процесса, дополнительного оборудования, необходимость мероприятий по утилизации не только отработанных кислот, но и осушителя; при отказе от перемешивания (при возможном отключении электроэнергии) быстро приведет к неконтролируемому экзотермическому эффекту. Используют в качестве промывной жидкости раствор гидрокарбоната натрия, после реакции которого с серной кислотой образуется сульфат натрия, реагирующий с азотной кислотой, при этом полученные жидкие производственные отходы, содержат нитрат натрия и подлежат реагентной очистке. Вышеперечисленное снижает технологичность, безопасность и экологичность способа.

Решаемой технической проблемой является создание более технологичного, безопасного и экологичного, пригодного к масштабированию при промышленном использовании в непрерывном режиме способа получения н-бутилнитрата для использования в качестве цетаноповышающей присадки.

Технический результат - повышение устойчивости и стабильности процесса нитрования н-бутанола при минимизации времени нитрования (практически мгновенное) и отсутствии необходимости охлаждения реагентов в процессе нитрования при одновременной возможности использования в качестве стабилизатора кислоты карбамида без температурных отклонений ведения процесса от регламентных значений.

Техническая проблема решается способом получения н-бутилнитрата, включающим нитрование н-бутанола нитрующей смесью, содержащей серную, азотную кислоты и воду, сепарацию кислого н-бутилнитрата от отработанных кислот, промывку кислого н-бутилнитрата промывными жидкостями, одна из которых является водой. Особенность заключается в том, что предварительно в н-бутанол вводят карбамид в количестве 0,5-1 мас. % от его массы, нитрование ведут в тарельчатом нитраторе, при этом нитрующая смесь содержит 60-65 мас. % серной кислоты, 15-20 мас. % азотной кислоты, остальное - вода, отношение массы нитрующей смеси к массе н-бутанола составляет 15-20, а промывку осуществляют последовательно водой с массовым соотношением вода : н-бутилнитрат равным (1,0-1,5):1, 2-3%-ным раствором кальцинированной соды с массовым соотношением раствор : н-бутилнитрат равным (1,0-1,5):1, а затем снова водой с массовым соотношением вода : н-бутилнитрат равным (1,0-1,5):1.

Достижение указанного технического результата стало возможным благодаря оптимизации используемых при нитровании компонентов, их количественного содержания и условий введения в процесс, за счет ограниченного (не более 1 с) времени нитрования в тарельчатом нитраторе с малым реакционным объемом, в который спирт и нитрующая смесь поступают раздельными трактами подачи (например, такого как разработанный заявителем и приведенный в патенте №2188817), и одновременной минимизации выделения тепла в течение времени контакта карбамида с кислотами, участвующими в нитровании, за счет введения карбамида в спирт на подготовительной стадии.

Кроме того, обеспечивается большая экологичность способа, что очень важно при промышленных масштабах его реализации, за счет использования воды и кальцинированной соды (считается экологически чистым веществом, так как встречается в природе в диссоциированной форме) в качестве промывных жидкостей в совокупности с использованием карбамида (органическое вещество) в качестве стабилизатора при сведении к минимуму его количества в процессе.

Безопасность процесса нитрации в заявляемом техническом решении обеспечивается тем, что даже при аварийном отключении электроэнергии не произойдет автокаталитического разложения н-бутилнитрата, т.к. реакционная масса уйдет из зоны нитрации в результате цетробежных сил раскрученной тарели нитратора в отличие от нитраторов объемного типа, в которых остановка мешалки реактора чревата аварийным саморазогревом реакционной массы.

Применение кислотной смеси с температурой ниже 0°С позволяет в условиях нагрева тарели нитратора в ходе нитрации обеспечить приемлемые рациональные температуры без использования в процессе нитрования специальных холодильных устройств.

Другим достоинством способа получения н-бутилнитрата в тарельчатом нитраторе является подача компонентов в нитратор в нужном объемном соотношении самотеком без использования насосов, что позволяет наилучшим образом использовать управление процессом нитрации и снизить расход электроэнергии.

Сепарация полученной реакционной массы для разделения ее на кислый продукт и отработанную кислотную смесь может быть осуществлена путем центробежной сепарации или отстаиванием. Н-бутилнитрат, как менее плотный продукт, при отстаивании остается в верхнем слое, что позволяет осуществить разделение путем слива нижнего слоя отработанной кислоты по мерному стеклу.

Промывка кислого н-бутилнитрата от остатков кислот может быть осуществлена в три этапа как в промывном центробежном аппарате, так и в емкостном аппарате с мешалкой.

Предлагаемая совокупность отличительных от прототипа признаков с остальными существенными признаками заявляемого способа позволяет решить техническую проблему с получением комплекса одновременно достигаемых преимуществ, который невозможно достичь известным из уровня техники способом получения н-бутилнитрата.

Сведения, подтверждающие возможность осуществления способа.

Нитрование н-бутанола осуществляют в тарельчатом нитраторе с диаметром тарели 180 мм при частоте вращения тарели 2000 об/мин путем одновременной подачи нитрующей смеси с температурой минус 15°С и н-бутанола с предварительно введенным в него карбамидом с температурой 20°С (справедливо для всех примеров конкретного выполнения).

Пример 1.

Используют нитрующую смесь состава: азотная кислота - 15 мас. %, серная кислота - 65 мас. %, вода - 20 мас. %. В н-бутанол добавляют карбамид в количестве 0,5 мас. % от массы н-бутанола.

Отношение массы нитрующей смеси к массе н-бутанола составляет 20. Расход нитросмеси составил 1,7 л/мин, расход бутанола 0,4 л/мин. Израсходовано 98 л нитрующей смеси и 11 л н-бутанола с введенным карбамидом.

Полученный кислый н-бутилнитрат отстаивали в сепараторе до разделения на два слоя: верхний, содержащий н-бутилнитрат и остатки кислот, и нижний слой с отработанной нитрующей смесью, после чего нижний слой сливали и отправляли на обезвреживание.

Верхний слой промывали в три этапа: вода с соотношением вода : н-бутилнитат как 1,5:1, 2%-ый раствор кальцинированной соды с соотношением содовый раствор : н-бутилнитрат как 1,5:1, вода с соотношением вода : н-бутилнитрат как 1,5:1.

Получено 13,7 кг н-бутилнитрата с содержанием основного вещества 99,5%. Выход готового продукта по отношению к спирту составил 124%.

Пример 2.

Используют нитрующую смесь состава: азотная кислота - 20 мас. %, серная кислота - 60 мас. %, вода - 20 мас. %. В н-бутанол добавляют карбамид в количестве 1,0 мас. % от массы н-бутанола.

Отношение массы нитрующей смеси к массе н-бутанола составляет 15. Расход нитросмеси составил 1,7 л/мин, расход бутанола 0,4 л/мин. Израсходовано 97 л нитрующей смеси и 18 л н-бутанола с введенным карбамидом.

Полученный кислый н-бутилнитрат отстаивали в сепараторе до разделения на два слоя: верхний, содержащий н-бутилнитрат и остатки кислот, и нижний слой с отработанной нитрующей смесью, после чего нижний слой сливали и отправляли на обезвреживание.

Верхний слой промывали в три этапа: вода с соотношением вода : н-бутилнитат как 1,0:1, 3%-ый раствор кальцинированной соды с соотношением содовый раствор: н-бутилнитрат как 1,0:1, вода с соотношением вода : н-бутилнитрат как 1,0:1.

Получено 18,8 кг н-бутилнитрата с содержанием основного вещества 99,5%. Выход готового продукта по отношению к спирту составил 104%.

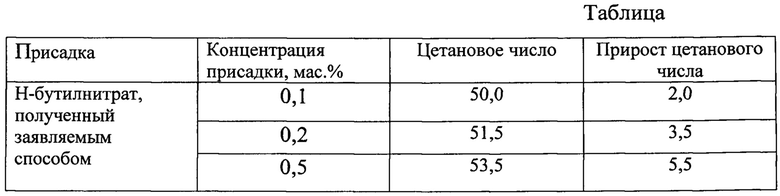

Исследования по ГОСТ P 52709-2019 показали, что при использовании полученного заявляемым способом н-бутилнитрата в качестве цетаноповышающей присадки к дизельному топливу с начальным цетановым числом равным 48, обеспечивается стабильный прирост цетанового числа. Результаты исследований приведены в таблице.

Таким образом, заявляемый способ получения н-бутилнитрата практически реализуем, технологически и экологически целесообразен и позволяет удовлетворить давно существующую потребность в решении существующей проблемы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения цетаноповышающей присадки н-бутилнитрат | 2022 |

|

RU2780865C1 |

| Способ получения алкилнитратов | 2024 |

|

RU2836693C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-ЭТИЛГЕКСИЛНИТРАТА | 2016 |

|

RU2640953C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ НИТРОЭФИРОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2188817C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРОЭФИРОВ ОДНОАТОМНЫХ СПИРТОВ | 2011 |

|

RU2485092C1 |

| ПРИСАДКА ДЛЯ ПОВЫШЕНИЯ ЦЕТАНОВОГО ЧИСЛА ДИЗЕЛЬНОГО ТОПЛИВА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2013 |

|

RU2525552C1 |

| НИТРАТОР ДЛЯ ПОЛУЧЕНИЯ ЖИДКИХ НИТРОЭФИРОВ | 2015 |

|

RU2603773C1 |

| Присадка к дизельному топливу комплексного действия и способ ее получения | 2018 |

|

RU2680963C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕТАНОПОВЫШАЮЩИХ ПРИСАДОК К ДИЗЕЛЬНОМУ ТОПЛИВУ | 2013 |

|

RU2532663C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСИЛНИТРАТА | 2003 |

|

RU2241697C1 |

Изобретение относится к химической и топливной промышленности, к области производства нитроэфиров, конкретно к способу получения н-бутилнитрата, применяемому в качестве цетаноповышающей добавки к дизельному топливу. Способ характеризуется тем, что предварительно в н-бутанол вводят карбамид в количестве 0,5-1 мас.% от его массы, нитрование ведут в тарельчатом нитраторе, при этом нитрующая смесь содержит 60-65 мас.% серной кислоты, 15-20 мас.% азотной кислоты, остальное - вода, отношение массы нитрующей смеси к массе н-бутанола составляет 15-20. После сепарации смеси промывку н-бутилнитрата осуществляют последовательно водой с массовым соотношением вода : н-бутилнитрат, равным (1,0-1,5):1, 2-3%-ным раствором кальцинированной соды с массовым соотношением раствор : н-бутилнитрат, равным (1,0-1,5):1, а затем снова водой с массовым соотношением вода : н-бутилнитрат, равным (1,0-1,5):1. Техническим результатом изобретения является повышение устойчивости и стабильности процесса нитрования н-бутанола при минимизации времени нитрования до практически мгновенного и отсутствии необходимости охлаждения реагентов в процессе нитрования при одновременной возможности использования в качестве стабилизатора кислоты карбамида без температурных отклонений ведения процесса от регламентных значений. 1 табл., 2 пр.

Способ получения н-бутилнитрата, включающий нитрование н-бутанола нитрующей смесью, содержащей серную, азотную кислоты и воду, сепарацию кислого н-бутилнитрата от отработанных кислот, промывку кислого н-бутилнитрата промывными жидкостями, одна из которых является водой, отличающийся тем, что предварительно в н-бутанол вводят карбамид в количестве 0,5-1 мас.% от его массы, нитрование ведут в тарельчатом нитраторе, при этом нитрующая смесь содержит 60-65 мас.% серной кислоты, 15-20 мас.% азотной кислоты, остальное - вода, отношение массы нитрующей смеси к массе н-бутанола составляет 15-20, а промывку осуществляют последовательно водой с массовым соотношением вода : н-бутилнитрат, равным (1,0-1,5):1, 2-3%-ным раствором кальцинированной соды с массовым соотношением раствор : н-бутилнитрат, равным (1,0-1,5):1, а затем снова водой с массовым соотношением вода : н-бутилнитрат, равным (1,0-1,5):1.

| СПОСОБ ПОЛУЧЕНИЯ НИТРОЭФИРОВ ОДНОАТОМНЫХ СПИРТОВ | 2011 |

|

RU2485092C1 |

| ЦЕТАНПОВЫШАЮЩАЯ ПРИСАДКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2002 |

|

RU2235118C1 |

| Способ получения цетаноповышающей присадки н-бутилнитрат | 2022 |

|

RU2780865C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ НИТРОЭФИРОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2188817C2 |

Авторы

Даты

2023-08-08—Публикация

2022-12-05—Подача