[0001] Данная заявка: (i) испрашивает согласно 35 U.S.C. §119(e)(1) преимущество даты подачи, и испрашивает преимущество приоритета, предварительной заявки США за № 62/722,198, поданной 24 августа 2018 г.; и (ii) испрашивает согласно 35 U.S.C. §119(e)(1) преимущество даты подачи, и испрашивает преимущество приоритета, предварительной заявки США за № 62/726,233, поданной 1 сентября 2018 г., раскрытие каждой из которых полностью включено в данное описание в порядке ссылки.

УРОВЕНЬ ТЕХНИКИ

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0002] Настоящее изобретение относится к лазерной обработке материалов и, в частности, лазерному наращиванию материалов, в том числе, процессы лазерного аддитивного производства с использованием лазерных пучков, имеющих длины волны от около 350 нм до около 700 нм.

[0003] Инфракрасные (IR) (например, имеющие длины волны больше 700 нм, и, в частности длины волны больше 1000 нм) системы аддитивного производства страдают, помимо прочего, двумя недостатками, которые ограничивают как объем наращивания, так и скорость наращивания. В этих IR системах объем наращивания ограничивается конечным размером систем сканирование и пятна, которое может создаваться для коллиматора с данным фокусным расстоянием и линзы f-theta. Например, в таких предыдущих IR системах, при использовании коллиматора с фокусным расстоянием 14 мм и линзы F-theta с фокусным расстоянием 500 мм размер пятна составляя порядка 350 мкм для IR лазерного пучка с дифракционным ограничением. Это дает адресуемый отпечаток на необработанном наращиваемом материале, например, порошковой подушке, приблизительно 85 мм × 85 мм, что в свою очередь создает или устанавливает конечное ограничение на объем наращивания для этого данного разрешения (например, размера пятна). Вторым ограничением на скорость наращивания для IR лазерных систем является поглощение лазерного пучка материалами. Хотя первоначально, большинство необработанных наращиваемых материалов имело отражательную способность от умеренной до низкой для длин волны в инфракрасном спектре, когда в аддитивном производстве начали использовать металлы, например, золото, серебро, платина, медь и алюминий и их сплавы, обладающие высокую и очень высокую отражательную способность в IR диапазоне, возникали проблемы с использованием этих хорошо отражающих IR типов наращиваемых материалов в IR аддитивном производстве. В результате, подача инфракрасной лазерной энергии в необработанные наращиваемые материалы, например, порошковую подушку или частицы, ограничивается тем, что значительная часть энергии отражается, назад или глубже в необработанный наращиваемый материал. Эти ограничения в известном смысле дополнительно связаны друг с другом, усугубляя проблемы и недостатки IR аддитивных систем. Таким образом, конечная глубина проникновение инфракрасного лазерный свет определяет оптимальную толщину слоя и, в результате, ограничивает разрешение процесса. Таким образом, IR лазерные системы, вследствие своей отражательной способности к типичному необработанному наращиваемому материалу имели ограниченные значения толщины слоя и, таким образом, ограниченное разрешение.

[0004] Используемые здесь, если в явном виде не указано обратное, “UV”, “ультрафиолетовый”, “UV спектр” и “UV участок спектра” и аналогичные термины, следует понимать в самом широком смысле, и будет включать в себя свет с длинами волны от около 10 нм до около 400 нм и от 10 нм до 400 нм.

[0005] Используемые здесь, если в явном виде не указано обратное, термины “видимый”, “видимый спектр” и “видимый участок спектра” и аналогичные термины, следует понимать в самом широком смысле, и будет включать в себя свет с длинами волны от около 380 нм до около 750 нм и от 400 нм до 700 нм.

[0006] Используемые здесь, если в явном виде не указано обратное, термины “синие лазерные пучки”, “синие лазеры” и “синий” следует понимать в самом широком смысле, и в общем случае относятся к системам, которые обеспечивают лазерные пучки, лазерные пучки, лазерные источники, например, лазеры и лазерные диоды, которые обеспечивают, например, распространяют, лазерный пучок или свет, имеющий длину волны от 400 нм (нанометров) до 500 нм, и от около 400 нм до около 500 нм. Синие лазеры включают в себя длины волны 450 нм, около 450 нм, 460 нм, около 460 нм. Синие лазеры могут иметь полосы от около 10 пкм (пикометров) до около 10 нм, около 5 нм, около 10 нм и около 20 нм, а также большие и меньшие значения.

[0007] Используемые здесь, если в явном виде не указано обратное, термины “зеленый лазерные пучки”, “ зеленые лазеры ” и “зеленый” следует понимать в самом широком смысле, и в общем случае относятся к системам, которые обеспечивают лазерные пучки, лазерные пучки, лазерные источники, например, лазеры и лазерные диоды, которые обеспечивают, например, распространяют, лазерный пучок, или свет, имеющий длину волны от 500 нм до 575 нм, от около 500 нм до около 575 нм. Зеленые лазеры включают в себя длины волны 515 нм, около 515 нм, 532 нм, около 532 нм, 550 нм и около 550 нм. Зеленые лазеры могут иметь полосы от около 10 пкм до 10 нм, около 5 нм, около 10 нм и около 20 нм, а также большие и меньшие значения.

[0008] В целом используемый здесь термин “около” и символ “~”, если не указано обратное, призван охватывать разброс или диапазон ±10%, экспериментальную или инструментальную погрешность, связанную с получением указанного значения и, предпочтительно, превышающую их.

[0009] Используемая здесь, если не указано обратное, комнатная температура составляет 25°C. И стандартные внешние температура и давление составляют 25°C и 1 атмосферу. Если в явном виде не указано обратное, все испытания, результаты испытаний, физические свойства и значения, зависящие от температуры, зависящие от давления или и те, и другие, обеспечиваются при стандартных внешних температуре и давлении, будут включать в себя вязкости.

[0010] Используемое здесь, если не указано обратное, упоминание диапазонов значений призвано лишь выступать в роли способа обозначения, указывающего по отдельности каждое отдельное значение, попадающее в диапазон. Если здесь не указано обратное, каждое отдельное значение в диапазоне включено в состав описания изобретения, как если бы оно было индивидуально упомянуто здесь.

[0011] Обычно способ, применяемый сегодня в аддитивном производстве, является использование инфракрасного лазера и гальванометра для сканирования лазерным пучком поверхности порошковой подушки в заранее определенном рисунке. IR лазерный пучок имеет достаточную интенсивность для создания замочной скважины сварочном процессе, который плавит и сплавляет ожиженный порошок с нижним слоем или подложкой. Этот подход имеет несколько ограничений, которые определяют скорость процесса. Например, единый лазерный пучок используется для сканирования поверхности, и скорость наращивания ограничивается максимальной скоростью сканирования гальванометров (7 м/с). Производители широко применяют IR технологию и обычно предполагают, что это единственная пригодная длина волны, на которой они работают, но с ограниченным успехом, для преодоления этого ограничения путем ограничения двух или более IR лазера/гальванометров в систему, где оба могут работать совместно для наращивания единой детали или они могут работать независимо для параллельного наращивания деталей. Эти усилия нацелены на повышение пропускной способности систем аддитивного производства, но сосредоточены только на IR и имели ограниченный успех, не отвечающий давно ощущаемой потребности в усовершенствованном аддитивном производстве.

[0012] Примером другого ограничения в IR обработке является конечный объем, который может адресоваться IR лазером/гальванометрической системой. В системе с неподвижной головкой объем наращивания задается фокусным расстоянием линзы f-theta, углом сканирования гальванометра, длиной волны IR лазера и качеством пучка инфракрасного лазера. Например, благодаря линзе f-theta с фокусным расстоянием 500 мм, IR лазер создает пятно размером порядка 50 мкм для инфракрасного лазера с дифракционно-ограниченным пучком. Если лазерный пучок действует на оптической мощности 100 Вт, то интенсивность пучка больше интенсивности, необходимой для инициирования режима сварки "замочная скважина". Режим сварки "замочная скважина" создает фонтан испаренного материала, который перекрестной струи, иначе лазерный пучок будет рассеиваться и поглощаться испаренным металлом. Кроме того, поскольку режим замочной скважины сварки опирается на создание отверстия в поверхности жидкого металла, который поддерживается давлением пара испаренного металла, материал, отличный от испаренного металла, может выбрасываться из замочной скважины. Этот материал подвергается распылению и приводит к осаждению расплавленных материалов в другом месте на плоскости наращивания, что может приводить к дефектам в окончательной детали. Хотя производители систем аддитивного производства достигли некоторого ограниченного успеха в разработке аппаратов быстрого макетирования, им не удалось удовлетворить давно ощущаемой потребности и выполнить требования, необходимые для формирования коммерческих или фактических деталей в объеме. Для осуществления этого прорыва в способе формирования рисунка деталей, который не был достигнут в уровне техники.

[0013] В общем случае, проблема неудачи с системами IR обработки состоит в требовании или необходимости сплавления порошка в режиме сварки "замочная скважина ". Это может быть обычно следствием использования единого пучка для обработки порошка. Если лазерный пучок действует на оптической мощности 100 Вт, то интенсивность пучка больше интенсивности, необходимой для инициирования режима сварки "замочная скважина". Режим сварки "замочная скважина" создает фонтан испаренного материала, который перекрестной струи, иначе лазерный пучок будет рассеиваться и поглощаться испаренным металлом. Кроме того, поскольку режим замочной скважины сварки опирается на создание отверстия в поверхности жидкого металла, который поддерживается давлением пара испаренного металла, материал например испаренный металл может выбрасываться из замочной скважины. Этот материал подвергается распылению и приводит к осаждению расплавленных материалов в другом месте на плоскости наращивания, что может приводить к дефектам в окончательной детали.

[0014] Для разрешения этих ограничений IR в последний раз Ливерморская национальная лаборатория им. Лоуренса предприняла попытку использовать оптически активируемый световой клапан (OALV). OALV является пространственным модулятором света высокой мощности, который используется для создания светового рисунка с использованием лазеров высокой мощности. Хотя рисунок на OALV создается синим LED или лазерным источником от проектора, выходная мощность из четырех массивов лазерных диодов передаются через пространственный модулятор света и используются для нагрева изображения до точки плавления, и для инициирования сварки в режиме замочной скважины требуется IR лазер с модулируемой добротностью. IR лазер используется в режиме замочной скважины для инициирования сварки, в особенности при сплавлении материалов меди или алюминия, и в целом необходим для этих материалов. Этот процесс сварки в режиме замочной скважины обычно создает распыление, пористость в детали, а также высокая шероховатость поверхности. Таким образом, система OALV, как и типичные IR системы не исключает неблагоприятные эффекты инициирования замочной скважины процесса наращивания. Хотя было бы лучше полностью избегать этапа сварки в режиме замочной скважины, уровню техники не удалось преодолеть эту проблему и не обеспечил это решение. Эта неудача в основном обусловлена тем, что на IR длинах волны свойства поглощения многих металлов настолько низки, что лазер высокой пиковый мощности требуется для инициирования процесса. Поскольку OALV прозрачна только в IR области спектра, невозможно построить или использовать этот тип системы с использованием лазерного источника видимого света в качестве источника света высокой энергии. Стоимость компонентов в этой системе очень высока в особенности OALV, который является заказным блоком.

[0015] Предыдущие аппараты аддитивного производства на основе металла очень ограничены в том, что они либо основаны на использовании связующего вещества, напыляемого на порошковую подушку, сопровождаемого этапом отверждения при высоких температурах, либо одномодовый лазерный пучок высокой мощности сканируется по порошковой подушке гальванометрической системой на высоких скоростях. Обе эти системы имеют значительные недостатки, которые не удается преодолеть в уровне техники. Первая система способна к производству деталей высокого объема с большими допусками в силу сжатия деталей в процессе отверждения. Второй процесс ограничивается по скорости наращивания скоростями сканирования гальванометра, ограничивающего максимальный уровень мощности лазера, который может использоваться и, следовательно, скорость наращивания. Наращиватели систем на основе сканирования аддитивного производства работали для преодоления этого ограничения аппаратами наращивания с множественными сканирующими головками и лазерными системами, что не обеспечивает адекватное решение этих проблем. Это действительно увеличивает пропускную способность, но закон масштабирования является линейным, другими словами, система с двумя лазерными сканерами может наращивать вдвое больше деталей, чем система с одним сканером или наращивать одну деталь вдвое быстрее. Таким образом, требуется лазерная система аддитивного производства металла с высокой пропускной способностью, которая не страдает ограничениями систем, доступных в настоящее время.

[0016] Этот раздел "уровень техники" предназначен для описания различных аспектов уровня техники, которые могут быть связаны с варианты осуществления настоящего изобретения. Таким образом, вышеприведенное рассмотрение в этом разделе обеспечивает основу для лучшего понимания настоящего изобретения, и не подлежит рассмотрению как допущение традиционной техники.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0017] Настоящее изобретение решают эти и другие проблемы с IR системами и процессом аддитивного производства, и удовлетворяет эти и другие давно ощущаемые потребности, а также будущие потребности по мере того, как процесс и системы аддитивного производства достигают все большей распространенности. Настоящее изобретение, помимо прочего, решают эти проблемы и потребности путем обеспечения предложенных и раскрытых здесь изделий производства, устройств и процессов.

[0018] Таким образом, предусмотрены 3D-системы, где используются пространственный модулятор света, массив пространственных модуляторов света и оба для формирования рисунка энергии на порошковой подушке, либо для непосредственного сплавления пластмассового или нейлонового материала, либо просто для регулировки температуры зоны до чуть ниже точки плавления области, подлежащей сканированию первичным лазером. Теоретически причина рассмотрения этого подхода состоит в повышении энергоэффективности системы. В настоящее время либо излучательный нагреватель, либо зональный излучательный нагреватель, либо система регулировки температуры пластины наращивания, используется для предварительного нагрева всего валика, подлежащего обработке. Уменьшая размер области, подлежащей предварительному нагреву, можно снижать общее энергопотребление системы.

[0019] Дополнительно, вариант осуществления настоящего изобретения основан на использовании пространственного модулятора света в виде цифрового зеркального устройства (DMD), массива устройств DMD и обоих предполагает, что плотность мощности должен ограничиваться 100 Вт/см2 или менее при работе в непрерывном режиме, достаточной для плавления и течения пластмасс, но недостаточной для плавления и сплавления металлов.

[0020] Предусмотрена система аддитивного производства для металлов, в которой используется лазер и пространственный модулятор света, массив пространственных модуляторов света и оба для формирования рисунка энергии на порошковом металлическом слое, который приплавляется к нижележащему слою, портальная система для последовательного шагового переноса изображения по порошковой подушке, система управления движением, подъемник для перемещения детали вниз с приплавлением каждого слоя, и система распределения порошка, которая может как распределять порошок, так и уплотнять его до сплавления, и воздухонепроницаемая камера наращивания.

[0021] Кроме того, предусмотрены эти лазеры, системы и способы, имеющие один или более из следующих признаков: лазер в диапазоне длины волны 300-400 нм; лазер в диапазоне длины волны 400-500 нм; лазер в диапазоне длины волны 500-600 нм; лазер в диапазоне длины волны 600-800 нм; инфракрасный лазер в диапазоне 800-2000 нм; лазер гомогенизируется световодом, микролинзовым гомогенизатором, дифракционный элемент и их комбинации и разновидности; лазер делится по времени между множественными печатающими головками или множественными системами печати; пространственный модулятор света является массивом цифровых микрозеркальных устройств (DMD), который является массивом микрозеркал; пространственный модулятор света является любым из класса пространственных модуляторов света, способных работать на уровнях мощности от нескольких ватт до нескольких киловатт; DMD имеет воздушное охлаждение; DMD имеет водяное охлаждение; DMD имеет водяное охлаждение водяным охладителем, например, микроканальным охладителем; DMD охлаждается охладителем Пельтье; включает в себя зональные излучательные нагреватели для поддержания температуры камеры наращивания; включает в себя нагреваемую пластину наращивания; включает в себя пирометр или FLIR-камеру для отслеживания или регулировки температуры пластины наращивания; включает в себя термопару или RTD, внедренную/ый в пластину наращивания для отслеживания или регулировки температуры пластины наращивания; включает в себя программное обеспечение для определения оптимальной стратегии наращивания; включает в себя отдельный вторичный лазер для нагрева порошковой подушки только там, где рисунок будет освещен; использует инертную атмосферу для наращивания детали; использует инертную атмосферу для поддержания чистоты оптики в системе; и при этом комбинация лазер-пространственный модулятор создает изображение на порошковой подушке, которое имеет плотность мощности в несколько кВт/см2, необходимая для сплавления металлов.

[0022] Кроме того, предусмотрена система аддитивного производства для металлов, в которой используется лазер и пространственный модулятор света, массив пространственных модуляторов света, и оба для формирования рисунка энергии на порошковом металлическом слое, который приплавляется к нижележащему слою, например, с использованием сварочного процесса в режиме проводимости с помощью второго лазера для предварительного нагрева порошковой подушки, портальная система для последовательного шагового переноса изображения по порошковой подушке, для непрерывной печати изображения путем прокрутки изображения по DMD синхронно с перемещением головки, подушки и обоих для обеспечения времени и, предпочтительно, более длительного времени для плавления порошка, система управления движением подъемника для перемещения детали вниз с приплавлением каждого слоя, и система распределения порошка, которая может как распределять порошок, так и уплотнять его до сплавления, и воздухонепроницаемая камера наращивания.

[0023] Дополнительно, предусмотрены эти системы и способы, имеющие признак пластины наращивания, которые включают в себя любое количество металлических материалов, включая алюминий, анодированный алюминий, титан, сталь, нержавеющую сталь, никель, медь, их комбинации, а также любой другой материал, который может быть тем же материалом, что и порошок, или другим.

[0024] Кроме того, предусмотрены эти лазеры, системы и способы, имеющие один или более из следующих признаков: лазер является синим лазером на приблизительно 450 нм; лазер работает в диапазоне длины волны 300-400 нм; лазер работает в диапазоне длины волны 400-500 нм; лазер работает в диапазоне длины волны 500-600 нм; лазер работает в диапазоне длины волны 600-800 нм; лазер является инфракрасным лазером в диапазоне 800 нм - 2000 нм; лазер гомогенизируется либо световодом, либо микролинзовым гомогенизатором; лазер может быть разделен по времени между множественными печатающими головками или множественными системами печати; существует вторичный лазер; вторичный лазер является синим лазером на 450 нм; второй лазер работает в диапазоне длины волны 300-400 нм; вторичный лазер работает в диапазоне длины волны 400-500 нм; вторичный лазер работает в диапазоне длины волны 500-600 нм; вторичный лазер работает в диапазоне длины волны 600-800 нм; вторичный лазер является инфракрасным лазером в диапазоне 800-2000 нм; гомогенизируется световодом, микролинзовым гомогенизатором или дифракционным оптическим элементом; вторичный лазер делится по времени между множественными печатающими головками или множественными системами печати; система имеет пространственный модулятор света; пространственный модулятор света является цифровым микрозеркальным устройством (DMD); пространственный модулятор света является любым из класса пространственных модуляторов света, способных работать на уровнях мощности от нескольких ватт до нескольких киловатт; система включает в себя зональные излучательные нагреватели для поддержания температуры камеры наращивания; система включает в себя нагреваемую пластину наращивания; система включает в себя пирометр или FLIR-камеру для отслеживания или регулировки температуры пластины наращивания; система включает в себя термопару или RTD, внедренную/ый в пластину наращивания для отслеживания или регулировки температуры пластины наращивания; система включает в себя программное обеспечение для определения оптимальной стратегии наращивания; система использует инертную атмосферу для наращивания детали; система использует инертную атмосферу для поддержания чистоты оптики в системе; система включает в себя комбинация лазер-пространственный модулятор, которая создает изображение на порошковой подушке, которая имеет плотность мощности от нескольких ватт до нескольких киловатт.

[0025] Кроме того, предусмотрены эти лазеры, системы и способы, имеющие один или более из следующих признаков: наличие второго лазера, причем второй лазер используется для предварительного нагрева в системе и создает область, перекрывающую изображение лазерной системы с пространственной фильтрацией на порошковой подушке, которая имеет плотность мощности от нескольких ватт до нескольких киловатт; и лазерная система имеет порошковую подушку, которая имеет плотность мощности от нескольких ватт до нескольких киловатт.

[0026] Кроме того, предусмотрена система аддитивного производства для металлов, в которой используется лазер и пространственный модулятор света для формирования рисунка на порошковом металлическом слое, который приплавляется к нижележащему слою, портальная система для последовательного шагового переноса изображения по порошковой подушке, система управления движением, подъемник для перемещения детали вниз с приплавлением каждого слоя, и система распределения порошка, которая может как распределять порошок, так и уплотнять его до сплавления, и воздухонепроницаемая камера наращивания.

[0027] Дополнительно предусмотрены эти системы, подсистемы и способы, имеющие один или более из следующих признаков: лазер работает на длине волны синего лазера на 450 нм; лазер имеет диапазон длины волны 300-400 нм; лазер имеет диапазон длины волны 400-500 нм; лазер имеет диапазон длины волны 500-600 нм; лазер имеет диапазон длины волны 600-800 нм; лазер является инфракрасным лазером в диапазоне 800-2000 нм; лазер гомогенизируется либо световодом, либо микролинзовым гомогенизатором; лазер делится по времени между множественными печатающими головками или множественными системами печати; пространственный модулятор света является массивом цифровых микрозеркальных устройств (DMD), который является массивом микрозеркал; пространственный модулятор света является любым из класса пространственных модуляторов света, способных работать на уровнях мощности от нескольких ватт до нескольких киловатт; DMD имеет воздушное охлаждение; DMD имеет водяное охлаждение водяным теплообменником, например, микроканальным охладителем; DMD охлаждается охладителем Пельтье; система включает в себя зональные излучательные нагреватели для поддержания температуры камеры наращивания; система включает в себя нагреваемую пластину наращивания; система включает в себя пирометр или FLIR-камеру для отслеживания или регулировки температуры пластины наращивания; система включает в себя термопару или RTD, внедренную/ый в пластину наращивания для отслеживания или регулировки температуры пластины наращивания; система включает в себя программное обеспечение для определения оптимальной стратегии наращивания; система по п. 1, которая включает в себя отдельный вторичный лазер для нагрева порошковой подушки только там, где рисунок будет освещен; система использует инертную атмосферу для наращивания детали; система использует инертную атмосферу для поддержания чистоты оптики в системе; и при этом комбинация лазер-пространственный модулятор системы создает изображение на порошковой подушке, которая имеет киловаттную плотность мощности.

[0028] Кроме того, предусмотрена система аддитивного производства для металлов, в которой используется лазер и пространственный модулятор света для формирования рисунка на порошковом металлическом слое, который приплавляется к нижележащему слою с помощью второго лазера для предварительного нагрева порошковой подушки, портальная система для последовательного шагового переноса изображения по порошковой подушке, система управления движением, подъемник для перемещения детали вниз с приплавлением каждого слоя, и система распределения порошка, которая может как распределять порошок, так и уплотнять его до сплавления, и воздухонепроницаемая камера наращивания.

[0029] Кроме того, предусмотрена система аддитивного производства для металлов, в которой используются множественные лазеры и множественные пространственные модуляторы света для формирования единого более крупного рисунка на порошковом металлическом слое, который приплавляется к нижележащему слою, портальная система для последовательного шагового переноса изображения по порошковой подушке, система управления движением, подъемник для перемещения детали вниз с приплавлением каждого слоя, и система распределения порошка, которая может как распределять порошок, так и уплотнять его до сплавления, и воздухонепроницаемая камера наращивания.

[0030] Кроме того, предусмотрена система аддитивного производства для металлов, в которой используются множественные лазеры и множественные пространственные модуляторы света для формирования шахматного рисунка из изображений и не-изображений на порошковом металлическом слое, который приплавляется к нижележащему слою, портальная система для последовательного шагового переноса изображения по порошковой подушке, система управления движением, подъемник для перемещения детали вниз с приплавлением каждого слоя, и система распределения порошка, которая может как распределять порошок, так и уплотнять его до сплавления, и воздухонепроницаемая камера наращивания.

[0031] Кроме того, предусмотрена комбинация лазер-пространственный модулятор света, которая создает изображение и перемещает изображение по DMD для создания неподвижного изображения на движущейся портальной системе для увеличения времени экспозиции для печати рисунка в сплавляемом материале. Кроме того, предусмотрена система аддитивного производства для формирования металлических объектов из металлических порошков, причем система имеет: лазерный источник для обеспечения лазерного пучка наращивания вдоль пути лазерного пучка наращивания; средство нагрева для нагрева металлического порошка; цифровое микрозеркальное устройство (DMD) на пути лазерного пучка, благодаря чему лазерный пучок наращивания направляется на DMD, в котором DMD создает рисунок 2D-изображения, который отражается от DMD вдоль пути лазерного пучка к оптическому узлу; и, оптический узел, направляющий лазерный пучок на металлический порошок, благодаря чему рисунок 2D-изображения доставляется на металлический порошок.

[0032] Дополнительно предусмотрены эти системы, подсистемы и способы, имеющие один или более из следующих признаков: средство нагрева выбрано из группы, состоящей из электрических нагревателей, излучательных нагревателей, IR нагревателей и лазерного пучка; средством нагрева является лазерный пучок, имеющий длину волны в диапазоне длины волны синего света; в которой металлический порошок образует подушку из металлического порошка; лазерный пучок имеет длину волны, выбранную из группы, состоящей из длин волны синего и зеленого света; лазерный пучок имеет длину волны, выбранную из группы, состоящей из около 450 нм, около 460 нм, около 515 нм, около 532 и около 550 нм; в которой лазерный источник имеет мощность от около 1 кВт до около 20 кВт; в которой 2D-изображение доставляет в металлический порошок пиковую плотность мощности от около 2 кВт/см2 до около 5 кВт/см2; в которой DMD имеет максимальный уровень средней плотности мощности; и пиковая уровень плотности мощности 2D-изображения на металлическом порошке по меньшей мере в 500 раз больше максимального уровня средней плотности мощности DMD; в которой DMD имеет максимальный уровень средней плотности мощности; и пиковая уровень плотности мощности 2D-изображения на металлическом порошке по меньшей мере в 1000 раз больше максимального уровня средней плотности мощности DMD; в которой средство нагрева выполнено с возможностью нагрева порошка до температуры в пределах 200°C от точки плавления металлического порошка; в которой средство нагрева выполнено с возможностью нагрева порошка до температуры в пределах 100°C от точки плавления металлического порошка; в которой средство нагрева выполнено с возможностью нагрева порошка до около 400°C от точки плавления металлического порошка; в которой средство нагрева выполнено с возможностью нагрева порошка до около 600°C от точки плавления металлического порошка; в которой средство нагрева выполнено с возможностью нагрева порошка до около 400°C от точки плавления металлического порошка и поддержания порошка при этой температуре; в которой средство нагрева выполнено с возможностью нагрева порошка до около 600°C от точки плавления металлического порошка и поддержания порошка при этой температуре; в которой средство нагрева выполнено с возможностью нагрева порошка до температуры в пределах 200°C от точки плавления металлического порошка и поддержания порошка при этой температуре; имеющий второй лазерный источник для обеспечения второго лазерного пучка наращивания вдоль второго пути лазерного пучка наращивания; второе цифровое микрозеркальное устройство (DMD) на втором пути лазерного пучка, благодаря чему второй лазерный пучок наращивания направляется во второе DMD, причем второе DMD создает второй рисунок 2D-изображения, который отражается от второго DMD вдоль второго пути лазерного пучка на второй оптический узел; в которой рисунок 2D-изображения доставляется в первую область металлического порошка, и второй рисунок 2D-изображения доставляется во вторую область металлического порошка; в которой первая область и вторая область отличаются; и в которой первая область и вторая область соседствуют.

[0033] Дополнительно предусмотрены эти системы, подсистемы и способы, имеющие один или более из следующих признаков: массив DMD оптимизируется для длин волны на по меньшей мере одной из следующих длин волны: диапазона длины волны синего света, 400 нм, около 440 нм, 450 нм, и около 450 нм, 460 нм и около 460 нм, диапазона длины волны зеленого света, 515 нм, около 515 нм, 532 нм, около 532 нм, и диапазон длины волны красного света от 600 нм до 700 нм.

[0034] Дополнительно предусмотрены эти системы, подсистемы и способы, имеющие один или более из следующих признаков: лазерный пучок наращивания имеет длину волны, выбранную из по меньшей мере одной из следующих длин волны: диапазона длины волны синего света, 400 нм, около 440 нм, 450 нм и около 450 нм, 460 нм и около 460 нм, диапазона длины волны зеленого света, 515 нм, около 515 нм, 532 нм, около 532 нм, и диапазона длины волны красного света от 600 нм до 700 нм.

[0035] Кроме того, предусмотрена система аддитивного производства для формирования металлических объектов из металлических порошков, причем система имеет: лазерный источник для обеспечения лазерного пучка наращивания вдоль пути лазерного пучка наращивания; второй лазерный источник для обеспечения лазерного пучка нагрева; цифровое микрозеркальное устройство (DMD) на пути лазерного пучка, благодаря чему лазерный пучок наращивания направляется на DMD, в котором DMD создает изображение, которое отражается от DMD вдоль пути лазерного пучка к оптическому узлу; и, оптический узел, направляющий лазерный пучок на металлический порошок, благодаря чему изображение доставляется на металлический порошок.

[0036] Кроме того, предусмотрена комбинация лазер-пространственный модулятор света, которая проецирует 2D-рисунок на порошковую подушку с оптимизированной шкалой серого во времени или в рисунке, что позволяет теплу придавать ванночке расплава желаемую форму наращивания, обеспечивая более резкие переходы и более плотные детали.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0037] Фиг. 1 - вид в перспективе варианта осуществления системы аддитивного производства в соответствии с настоящим изобретением.

[0038] Фиг. 2 - вид в перспективе со вскрытием внутренней части варианта осуществления печатающей головки лазера DMD в соответствии с настоящим изобретением.

[0039] Фиг. 3 - диаграмма зависимости ширины импульса от частоты повторения для вариантов осуществления данной мощности в соответствии с настоящим изобретением.

[0040] Фиг. 4A и 4B - фотографии отпечатанных рисунков с использованием варианта осуществления лазера-пространственного модулятора света в соответствии с настоящим изобретением.

[0041] Фиг. 5 - сравнительная диаграмма поглощения синего света в порошковой подушке для вариантов осуществления систем в соответствии с настоящим изобретением, по сравнению с IR лазерными системами.

[0042] Фиг. 6 - схема варианта осуществления перекрытия пучка предварительного нагрева и лазерного пучка наращивания в соответствии с настоящим изобретением.

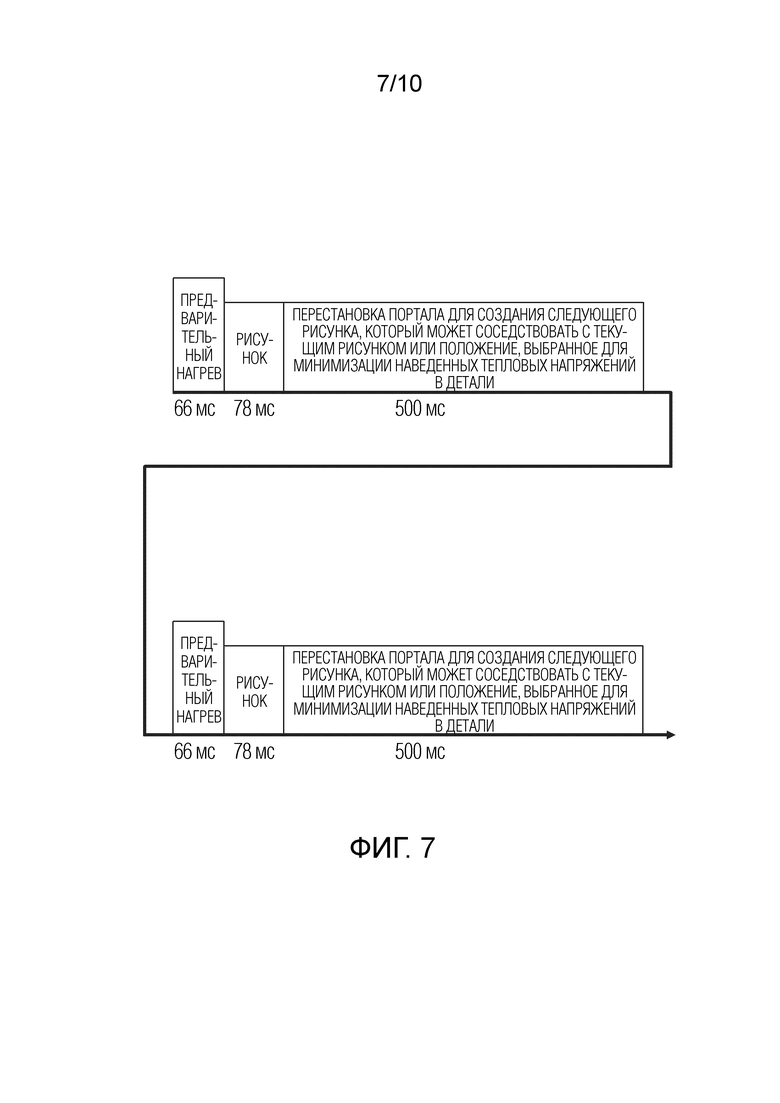

[0043] Фиг. 7 - блок-схема операций варианта осуществления хронирования для системы и способа в соответствии с настоящим изобретением.

[0044] Фиг. 8 - блок-схема операций варианта осуществления хронирования для системы и способа в соответствии с настоящим изобретением.

[0045] Фиг. 9 - схема варианта осуществления системы печати с несколькими лазерами DMD в соответствии с настоящим изобретением.

[0046] Фиг. 10 - схема варианта осуществления системы печати с несколькими лазерами DMD в соответствии с настоящим изобретением.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0047] В общем случае, настоящее изобретение относится к лазерной обработке материалов, лазерной обработке путем согласования заранее выбранных длин волны лазерного пучка с материалом, подлежащим обработке, для обеспечения высоких или повышенных уровней поглощения материалами, системным конфигурациям, которые обеспечивают повышенную скорость, эффективность и размер наращиваемых объектов, и, в частности, лазерному аддитивному производству необработанных материалов с образованием крупных конструкций, деталей, компонентов и изделий с помощью лазерных пучков, хорошо поглощающихся исходными необработанными материалами.

[0048] Вариант осуществления настоящих систем и способов может использовать любые лазерные длины волны, но предпочтительный вариант осуществления использует пару синих лазеров для печати и сплавления слоев детали параллельно с использованием пространственного модулятора света как средство задания рисунка на порошковой подушке, которая подлежит сплавлению. Лазерный источник и лазерный пучок согласно вариантам осуществления может иметь длины волны в диапазоне длины волны синего света и предпочтительно 450 нм, около 450 нм, 460 нм, около 460 нм и имеют полосы около 10 пкм, около 5 нм, около 10 нм и около 20 нм и от около 2 нм до около 10 нм, а также большие и меньшие значения. Лазерный источник и лазерный пучок согласно вариантам осуществления может иметь длины волны в диапазоне длины волны зеленого света и, например, 515 нм, около 515 нм, 532 нм, около 532, нм, 550 нм, около 550 нм и имеют полосы около 10 пкм, около 5 нм, около 10 нм и около 20 нм и от около 2 нм до около 10 нм, а также большие и меньшие значения. Комбинации и разновидности этих различных длин волны могут использоваться в системе.

[0049] Машина печати для варианта осуществления настоящих систем и способов базируется на массиве цифровых микрозеркальных устройств (DMD), варианты осуществления которого можно получить от Texas Instruments (TI), который создает 2D-рисунок энергии, подлежащий печати. Все продукты DMD, произведенные TI, являются кандидатами для этого процесса, DMD, используемое для печати рисунка на фиг. 4a и b, является DLP9500. Под 2D-рисунком энергии подразумевается изображение, которое лазерный пучок или рисунок лазерного пучка образует на подушке порошка, подлежащей сплавлению. Как рассмотрено в этом описании изобретения, когда это изображение наблюдается как 2D-рисунок энергии, т.е. изображение на подушке порошка, оно будет иметь глубину, т.е. 3D-свойства, когда энергия проникает в подушку и сплавляет материал с более низкими слоями объекта наращивания. Эти машины печати могут использоваться с любой из лазерных систем аддитивного производства и способов, предусмотренных в этом описании изобретения, и др. Синий лазерный свет, отраженный от массива DMD, который при повторном изображении может обеспечивать плотности мощности от нескольких ватт до нескольких киловатт в 2D-рисунке энергии на порошковой подушке. Второй синий лазер можно добавить для предварительного нагрева порошковой подушке в конкретном пятне, где 2D-рисунок энергии изображается для снижения необходимой энергии из пары лазер - пространственный модулятор света для сплавления узорчатого порошка с нижележащими слоями. Эта машина печати установлена на точной портальной системе, которая позволяет сшивать 2D-изображение воедино для формирования более крупного 2D-изображения, которое является единым слоем детали. Система предпочтительно включает в себя распределитель порошка как часть портальной системы или отдельный от портальной системы и подъемник как часть объема наращивания. Объем наращивания, предпочтительно имеет очень низкое содержание кислорода и более предпочтительно, является бескислородным и может заполняться либо инертным газом, например аргоном, либо смесью газов для содействия процессу сплавления, например аргон-CO2. Порошковая подушка и камера могут непосредственно нагреваться электрическими нагревателями, излучательными нагревателями, и их комбинациями и разновидностями и другими типами нагревателей, для снижения тепловых потерь от детали в ходе производственного процесса. Согласно варианту осуществления, сварочный процесс в режиме проводимости является предпочтительным способом сплавления каждого слоя воедино, что устраняет распыление, обычно возникающее в процессе замочной скважины, который является типичным процессом для всех сканирующих лазерных систем аддитивного производства, до настоящих вариантов осуществления, установленных и раскрытых в этом описании изобретения.

[0050] В общем случае, цифровое микрозеркальное устройство (DMD) является устройством, где используются очень малые зеркала, которые могут быть выполнены из алюминия, для отражения света для создания изображения. DMD также может именоваться кристаллом DLP. Варианты осуществления этих устройств может составлять пару сантиметров (см), от около 1 см до около 3 см, от около 1 см до около 2 см, сантиметр или менее, менее 0,5 см, менее 0,2 см, или менее, в своем поперечном сечении, (например, стороне квадрата, диаметре круга или длинной стороне прямоугольника, эти устройства также могут иметь другие формы). Эти DMD могут содержать от около 100000 до 4 миллионов, по меньшей мере около 100000, по меньшей мере около 500000, по меньшей мере около 1 миллиона, около 2 миллионов, или более, зеркал, причем каждое зеркало имеет размер около 4 мкм или менее, около 7,56 мкм или менее, около 10,8 мкм или менее, около 10 мкм или менее, от около 4 мкм до около 20 мкм и их комбинации и разновидности и большие и меньшие размеры. Зеркала могут располагаться в заранее определенном рисунке, например матрице, например, наподобие фотомозаики, причем каждое зеркало представляет один пиксель.

[0051] Согласно варианту осуществления DMD включает в себя: кристалл DDR SRAM на основе CMOS, который является ячейкой памяти, которая будет электростатически наклонять зеркало в позицию "включено" и "отключено", в зависимости от его логического значения (0 или 1); теплоотвод; оптическое окно, через которое может проходить лазерный пучок, защищая зеркала от пыли и обломков.

[0052] Согласно вариантам осуществления DMD имеет на своей поверхности несколько сотен тысяч микроскопических зеркал, или более, расположенных обычно в прямоугольном массиве, которые соответствуют пикселям в формируемом и отображаемом изображении. Зеркала могут индивидуально поворачиваться, например, на ±10-12°, или более или менее, в состояние "включено" или "отключено". В состоянии "включено", лазер из лазерного источника, например, лазер наращивания и лазерный пучок наращивания, отражается в линзу, заставляя пиксель направлять лазерную энергию наращивания в изображение на порошковой подушке. В состоянии "отключено", лазерный пучок, например лазер наращивания, направляется в другое место, например, на поглотитель пучка, заставляя пиксель не вносить вклад в изображение или сплавление порошка. Очевидно, что согласно вариантам осуществления лазерный пучок предварительного нагрева также может направляться на и отражаться от устройства DMD для формирования предварительного изображения нагрева на порошке в подушке.

[0053] Согласно варианту осуществления, который теоретически может быть аналогичен шкале серого изображения, зеркало очень быстро включается и отключается, и отношение времени включения к времени отключения определяет степень сплавления или связывания порошка в порошковой подушке. Это позволяет регулировать мощность лазера и плотность мощности (например, в кВт/см2), лазерного пучка на порошковой подушке, не изменяя мощность выходного пучка из лазерного источника. В некоторых вариантах осуществления можно получить более 500 разных мощностей и плотностей мощности, более 700 разных мощностей и плотностей мощности, и более 100000 разных мощностей и плотностей мощности. Альтернативный способ достижения эффекта шкалы серого состоит в пикселировании изображения, отбрасывании отдельных пикселей, малых по размеру по сравнению с длиной тепловой диффузии в обрабатываемом материале. Это эффективно снижает среднюю мощность, доставляемую в изображение. Эта шкала серого, будь то во времени или в пространстве, может использоваться для того, чтобы манипулировать ванной расплава и придания ей предпочтительной формы.

[0054] Варианты осуществления DMD для использования в настоящих системах, печатающих головках и машинах печати, можно получить от TI, эти DMD будут включать в себя: DLP2010, DLP3000, DLP3010, DLP4500, DLP4710, DLP5500, DLP6500, DLP7000, DLP9000, DLP9000x, DLP9500, с цифровыми контроллерами; DLPA2000, DLPA3000, DLPA3005, DLPC3430, DLPC3433, DLPC3435, DLPC3438, DLPC3439, DLPC3470, DLPC3478.

[0055] На фиг. 1 показан вариант осуществления системы 100 аддитивного производства. Система 100 имеет основание 108, которое имеет портальную систему 101, установленную на основании 108. Портальная система 101 позволяет перемещать печатающую головку 103 DMD. Это перемещение может осуществляться по оси x 102 или по оси y 102a. Система 100 имеет подъемник 104 порошковой подушки (для перемещения детали вниз по мере ее наращивания, чтобы можно было осаждать на деталь следующий слой), распределитель 105 порошковой подушки и валик 106 для порошка. Изображение 107 из печатающей головки 103 DMD показан на фигуре на поверхности порошка. Система имеет нож 109 ламинарного потока воздуха и пирометр или FLIR-камеру 110. Основание 108 и портальная система 101 имеют снаряжение 111 для проводки, которая может содержать, например, питание портала, линии управления и волоконная оптика для передачи лазерного пучка. Лазерный источник, или его часть, согласно вариантам осуществления может располагаться на портале и перемещаться с ним. Согласно вариантам осуществления, лазерный источник располагается на удалении от основания, на удалении от лазерной головки, или от обоих, и подключен к лазерной головке 103, например, осуществляет оптическую связь с ней, посредством оптических волокон. Лазерный источник также может быть присоединен конструкцией головки с плавающей оптикой, где лазерный пучок пересекает пустое пространство, к печатающей головке.

[0056] На фиг. 2 показан вид в перспективе со вскрытием внутренней части варианта осуществления печатающей головки 200 лазера DMD. Этот вариант осуществления может использоваться с любой из систем настоящего изобретения, в том числе системой, изображенной на фиг. 1, и др. Печатающая головка 200 лазера DMD имеет корпус 230, который содержит оптические компоненты и имеет первый лазерный вход 201 и второй лазерный вход 212, и выходное или выпускное окно 209. Лазерные пучки, поступающие в корпус 230, направляются и формируются оптикой и затем выходят из корпуса 230 через выпускное окно 209 для формирования рисунков (на порошковой подушке, которая не показана на этой фигуре). Согласно варианту осуществления эти лазерные входы 201, 212 представляют собой соединители и волокна для передачи лазерного пучка из лазерного источника, например, оптоволоконные кабели QBH, которые находятся в оптической связи с лазерным источником, например, подключены к нему, для передачи лазерных пучков к печатающей головке. Оптика в корпусе 230 задают два пути лазерных пучков, по одному для каждого входа. Вдоль первого пути лазерного пучка, в направлении распространения лазерного пучка, располагаются вход 201, коллимирующая линза 205, поворотное зеркало 206, DMD 202 (которое охлаждается охладителем 203), поглотитель 204 пучка в выключенном состоянии (который также может иметь охлаждение) и линза 208 формирования изображения DMD, из которой лазерный пучок распространяется через окно 209 для формирования изображения 210. Вдоль второго пути лазерного пучка, в направлении распространения лазерного пучка, располагаются вход 212, коллимирующая линза 210, поворотное зеркало 207, (линза 208 формирования изображения, может находиться или не находиться на втором пути пучка, и может применяться вторая или отдельная линза формирования изображения), и затем через окно 209 в положение на порошковой подушке.

[0057] Согласно варианту осуществления систем аддитивного производства, первый путь лазерного пучка является лазерным пучком наращивания и путем лазерного пучка наращивания, поскольку он является лазерным пучком, который сплавляет порошок для наращивания объекта. Лазерный пучок наращивания может иметь длину волны в диапазоне длины волны синего света и предпочтительно 440 нм, около 440 нм, 450 нм, и около 450 нм, 460 нм и около 460 нм, в диапазоне длины волны зеленого света и, например, 515 нм, около 515 нм, 532 нм, около 532 нм. Лазерный пучок наращивания может иметь любые из мощностей, плотностей мощности, пиковых мощностей и частот повторения, изложенных в этом описании изобретения. Второй путь лазерного пучка и второй лазерный пучок, который распространяется вдоль этого пути, является лазерным пучком предварительного нагрева. Он не обязан иметь одну и ту же длину волны, и она может составлять от 440 нм до 1100 мкм, или он может иметь ту же длину волны, что и лазер наращивания, он имеет более низкую, аналогичную или более высокую плотность мощности на порошковой подушке и используется для предварительного нагрева порошковой подушки, а также поддерживать температуру порошковой подушки, для повышения способности лазера наращивания к сплавлению порошка для наращивания объекта.

[0058] Согласно варианту осуществления печатающей головки 230, второй лазерный вход 212 подключен к лазерному источнику для предварительного нагрева подушки порошка. Таким образом, второй путь лазерного пучка и связанная с ним оптика предназначены для системы предварительного нагрева. Таким образом, в этом варианте осуществления первый путь пучка и компоненты от соединителя 201 через окно 209 к изображению 210, как описано выше, обеспечивает лазерный пучок для сплавления материала порошковой подушки воедино, т.е. лазерный пучок наращивания или лазерный пучок сплавления; и второй путь пучка служит для обеспечения лазерного пучка предварительного нагрева.

[0059] Вариант осуществления настоящих систем и способов может использовать любую длину волны лазера, но предпочтительный вариант осуществления использует пару синих лазеров для печати и сплавления слоев детали параллельно с использованием массива пространственных модуляторов света, объединенного с массивом лазеров, в качестве средства для задания 2D-рисунка энергии на порошковой подушке, подлежащей сплавлению. Рисунок энергии может быть непрерывным или дискретным, когда отдельные участки детали или отдельные детали обрабатываются параллельно. Путем объединения множественные системы формирования рисунка энергии друг с другом, более высокая полная мощность может доставляться к поверхности порошковой подушки, что позволяет печатать более крупную деталь с использованием единого импульса, полученного благодаря существенному увеличению скорости наращивания для аппарата. Множественные DMD используются вследствие ограниченной способности DMD распоряжаться мощностью. Обычная система DMD способна распоряжаться мощностью от 25 Вт/см2 до 75 Вт/см2 синего лазерного света на непрерывной основе в зависимости от температуры объединительной панели и способа охлаждения. Чем больше размер создаваемой детали, тем больше величина полной мощности, необходимой для полного расплавления 2D-рисунка по поверхности. Поскольку DMD согласно вариантам осуществления может быть ограничительным фактором для доставляемой мощности, множественные DMD могут параллельно использоваться для обеспечения масштабирования области, необходимой для достижения желаемых высоких скоростей наращивания. Кроме того, эта машина печати может устанавливаться на точной портальной системе, которая позволяет сшивать 2D-изображение воедино для формирования более крупного 2D-изображения, которое является единым слоем детали. Варианты осуществления системы могут включать в себя распределитель порошка как часть портальной системы или отдельный от портала, и подъемник как часть объема наращивания. Объем наращивания должен иметь сниженное содержание кислорода и, предпочтительно, быть бескислородным и способность заполняться, например, либо инертным газом, например аргоном, либо смесью газов для содействия процессу сплавления, например аргон-CO2. Узорчатые области энергии могут предварительно нагреваться вторичным лазерным источником или непосредственно нагреваться электрическими нагревателями и излучательными нагревателями для снижения тепловых потерь от детали в ходе производственного процесса. Вторичный лазер или вторичный источник тепла поднимает температуру основания порошковой подушки и снижает требования к энергии для плавления порошка лазером/системой пространственного модулятора, т.е. лазерного пучка сплавления или наращивания или подсистемы системы аддитивного производства. Согласно вариантам осуществления, сварочный процесс в режиме проводимости является предпочтительным способом сплавления каждого слоя воедино, что устраняет распыление, обычно возникающее в процессе замочной скважины, который является базовым процессом для всех сканирующих лазерных систем аддитивного производства.

[0060] Система формирования 2D-рисунка энергии (для 3D-наращивания)

[0061] Предпочтительный вариант осуществления этой системы является цифровым микрозеркальным устройством (DMD) от TI. Этот массив состоит из микрозеркал, которые наклоняются по команде отключения или включения передаваемого света. Шкала серого обеспечивается путем модулирования позиции зеркал или настройки мощности лазера с высокой скоростью в ходе процесса задания величины энергии, доставляемой к поверхности или путем произвольного поворота зеркал в выключенное состояние на протяжении изображения для снижения средней плотности мощности в изображении. Предпочтительны массивы DMD, которые оптимизированы для использования с длиной волны лазерного пучка, например, оптимизированы для длин волны в диапазоне длины волны синего света и предпочтительно 400 нм, около 440 нм, 450 нм, и около 450 нм, 460 нм и около 460 нм, оптимизированных для длин волны в диапазоне длины волны зеленого света и, например, 515 нм, около 515 нм, 532 нм, около 532 нм и в диапазоне длины волны красного света от 600 нм до 700 нм. Типичные DMD для света в видимом диапазоне длин волны имеют отражательную способность 88% на 450 нм и дифракционная эффективность свыше 64%. Этот высокий коэффициент прозрачности позволяет этим устройствам работать на средней плотности мощности 25 Вт/см2 или более в зависимости от способа охлаждения, и применять лазерные пучки наращивания н длинах волны синего, зеленого и красного света, (видимого света). Испытания, проводимые на DMD с микроканальным охладителем, показали, что устройство может безопасно действовать на плотностях мощности вплоть до 75 Вт/см2. DMD могут действовать на плотностях мощности, например, показателе средней плотности мощности от около 25 Вт/см2 до около 160 Вт/см2, от около 50 Вт/см2 до около 100 Вт/см2, и от около 25 Вт/см2 до около 75 Вт/см2, а также больших и меньших значениях. Показатель средней плотности мощности является показателем непрерывной тепловой нагрузки для этого устройства. Вследствие высокой отражательной способности, короткие импульсы на низких частотах повторения могут иметь существенно более высокую плотность мощности, чем непрерывный показатель мощности устройства. На фиг. 3 показана диаграмма, обеспечивающая вычисление максимальной ширины импульса для данной частоты повторения для поддержания этой средней плотности мощности. Вычисление осуществляется для уровней мощности лазера в пределах от 150 Вт (ватт) до 6 кВт (киловатт). При 6 кВт мгновенная плотность мощности, или пиковая мощность, на устройстве DMD равна 2,5 кВт/см2 для устройства DLP9500, что в 1000 раз больше показателя средней плотности мощности устройства. Этот уровень пропускаемой мощности может достигаться ввиду малой ширины лазерного импульса, и коэффициент заполнения низок, приводя к тому, что средняя мощность на устройстве не превышает максимальных показателей. Оптические покрытия, в этом случае, улучшенный алюминий, способны выдерживать очень высокие пиковые уровни мощности, пока поглощенная энергия не превышает порог повреждения покрытия или зеркала. Уровень повреждения алюминиевого оптического покрытия в импульсном режиме обычно составляет 10-50 МВт/см2 для коротких импульсов, это применение в настоящих системах гораздо ниже этого предела повреждения. Кроме того, удельная теплоемкость зеркала позволяет поглощать 12% падающей энергии и определяет максимальное время экспозиции для данной плотности мощности для поддержания температуры зеркала в рекомендованном рабочем диапазоне. В результате, настоящие системы и способы DMD могут доставлять в порошковую подушку пиковые интенсивности, позволяющие непосредственно сплавлять металлические порошки, без повреждения DMD.

[0062] Таким образом, согласно вариантам осуществления настоящей системы устройства DMD в системах и способах аддитивного производства принимают и отражают и направляют лазерные пучки для формирования изображения на порошковой подушке, где лазерные пучки имеют пиковую плотность мощности (кВт/см2) на порошковой подушке, которая в 2, 10, 100, 1500, от 100 до 1000 и более раз больше средней номинальной плотности мощности для DMD.

[0063] На фиг 4A и 4B показаны фотографии отпечатанных рисунков. На фиг. 4A показан непосредственно сплавленный металлический порошок, в этом случае порошковый слой меди толщиной 100 мкм, и изображение “N” непосредственно печатается лазером/системой пространственного модулятора. Точка плавления медного порошка равна 1085°C. На фиг. 4B показана вторая буква “U”, непосредственно отпечатанная лазером/системой пространственного модулятора. Порошок был предварительно помещен вручную и нагрет до 100°C для устранения загрязнений до обработки. Процесс печати начинается с загрузки изображения буквы N в DMD. Затем синяя лазерная система излучает импульсы длительностью 4 мс с коэффициентом заполнения, который поддерживает рекомендованную рабочую точку 25 Вт/см2 и доставляет на поверхность порошковой подушки пиковую мощность 85 Вт, которая соответствует плотности мощности 3,7 кВт/см2. Поскольку для этого испытания использовался лазер низкой мощности, изображение на DMD прокручивалось таким образом, чтобы изображение на движущейся портальной системе было неподвижно, пока не будет поглощена достаточная энергия для нагрева порошка и его вплавлять в изображение. Затем изображение сменилось следующей буквой, и процесс повторялся. Порошковая подушка находилась при температуре 20°C, поэтому вся энергия для нагрева и плавления порошка поступала от системы лазер/пространственный модулятор света. Буквы имели высоту приблизительно 500 мкм и ширину приблизительно 500 мкм. Благодаря более высоким мощностям лазерного излучения и нагреваемой подушке, плавление порошка осуществляется с использованием единого импульса.

[0064] Согласно варианту осуществления, лазерный источник синего света (лазерный пучок наращивания) мощностью 6 кВт действует с шириной импульса 6,5 мс и частотой повторения 3 Гц, что соответствует скорости наращивания свыше 75 см3/ч при использовании медного порошка. Гомогенизатор используется для равномерного распределения лазерной энергии по DMD. Плотность мощности на DMD составляет 2,5 кВт/см2, который имеет 2 см в ширину и 1,1 см в высоту. DMD имеет разрешение 1920 зеркал на 1080 зеркал с шагом 10,8 мкм. Отражательная способность зеркал DMD на этой длине волны составляет приблизительно 88%, окно коэффициента прозрачности устройства составляет 97%, дифракционная эффективность DMD составляет ~62% на этой длине волны, и коэффициент прозрачности оптики формирования изображения предполагается равным 99%. С использованием оптики формирования изображения 2:1, изображение 10 мм × 5,5 мм ретранслируется в порошковую подушку, и оценочные потери приводят к плотности мощности ~6 кВт/см2 на порошковой подушке от комбинации лазер - пространственный модулятор света, которая в 1,6 раза выше интенсивности, используемой в испытании на фиг. 4A и 4B, и полная поглощенная энергия увеличивается в 60 раз. “Системное” разрешение изображения составляет приблизительно 5,04 мкм, что дает системе более высокое разрешение, чем любой другой подход к лазерному спеканию. Поскольку объявленная средняя плотность мощности кристалла DMD ограничивается 25 Вт/см2, для лазерного источника мощностью 6 кВт была выбрана ширина импульса 6,5 мс, которая соответствует приблизительно 21 Дж энергии, поглощаемой в порошковой подушке. В эксперименте, показанном на фиг 4A и 4B, требовалось подавать значительно более низкую энергию (0,34 Дж), поскольку освещалась только область 0,5 мм × 0,5 мм. Предполагая температуру подушки равной 600°C, энергия для плавления объема медного порошка 10 мм × 5,5 мм × 0,1 мм с 25% пустот оценивается равной 14 Дж. Этот анализ не рассматривает никакого нагрева подложки, что может предъявлять более высокие требования к энергии. Наивысшее требование к энергии возникает при печати первого слоя детали, диффузия тепловой энергии в подложку может втрое увеличивать требования к энергии для плавления и сплавления порошка. Лазер вторичного нагрева может использоваться в дополнение к системе формирования изображения для доставки дополнительной энергии, необходимой на этом этапе. По мере наращивания, тепловая диффузия является теперь фактором массы в предыдущем слое, чем тоньше деталь, тем ниже требование к мощности, чем больше размер предыдущего слоя, тем больше требование к мощности, при этом наивысшее требование к мощности возникает в ходе связывания первого слоя с пластиной наращивания.

[0065] Под разрешением системы или способа подразумевается, что объекты, наращиваемые системой, могут иметь свою наименьшую деталь, или наименьший размер, равный указанному разрешению, например, разрешение задает наименьший размер объекта, который можно нарастить. Таким образом, под разрешением лазерных систем, разрешением способа подразумевается, что система и способ способны наращивать деталь, или имеют в этой детали минимально разрешаемые признаки. Таким образом, в порядке примера разрешение 75 мкм будет обеспечивать способность наращивать детали, наименьший размер которых составляет 75 мкм, наименьший признак которых имеет размер 75 мкм, или и те, и другие. Варианты осуществления систем 3D-аддитивного производства с использованием синего лазера, например, 3D-принтеров с синим лазером, и варианты осуществления способов 3D-аддитивного производства с использованием синего лазера имеют разрешение от около 0,5 мкм до около 200 мкм и более, от около 0,5 мкм до около 100 мкм, от около 0,5 мкм до около 50 мкм, менее около 100 мкм, менее около 75 мкм, менее около 50 мкм, менее около 25 мкм, менее около 10 мкм, и менее около 5 мкм. Системы способны работать как с грубым разрешением, например, более 200 мкм, так и с очень тонким разрешением от около 0,5 мкм до около 10 мкм, и от около 1 мкм до около 5 мкм. Дополнительно, варианты осуществления настоящих систем и способов, включающие в себя варианты осуществления и примеры в описании изобретения, а также варианты осуществления, имеющие, длины волны синего света 440 нм, около 440 нм, 460 нм, зеленого света 515 нм, около 515 нм, 532 нм, около 532 нм, 550 нм, около 550 нм, имеют разрешение от около 10 мкм до около 0,5 мкм, менее 10 мкм, менее 5 мкм, менее 2 мкм, от около 3 мкм до около 0,9 мкм, около 1 мкм, и меньшие значения, а также другие значения в этом абзаце.

[0066] На фиг. 5 показана диаграмма, демонстрирующая поглощение синего лазерного света в порошковой подушке из меди по сравнению с IR лазером. Высокий коэффициент поглощения синего лазерного света позволяет в этом процессе получить желаемое разрешение, скорость наращивания и оба параметра, поскольку пучок IR лазера будет рассеиваться в порошковой подушке за пределы рисунка, подлежащего сплавлению, и потребуются гораздо более мощные лазеры, и разрешение в IR диапазоне ограничивается за счет высокого коэффициента рассеяния. Поэтому можно опираться на предположение о том, что поглощается 100% света. Если плотность порошкового слоя составляет 75%, то энергию, необходимую для нагрева порошкового слоя до 1085°C от 600°C, которая является точкой плавления меди, можно вычислить из уравнения теплоемкости. С учетом фазового перехода, в расчет необходимой энергии включается теплота сплавления. Суммируя две компоненты, получаем энергию, необходимую для плавления объема меди 10 мм × 5,5 мм × 100 мкм, приблизительно 14 Дж. На основе этого вычисления, типичные доступные сегодня массивы DMD пригодны для использования в системе аддитивного производства на металлической основе, предпочтительно, если температура основания порошка регулируется для компенсации энергии, необходимой для плавления металла, или для предварительного нагрева области изображения используется вторичный лазер.

[0067] Вариант осуществления с использованием лазерного источника синего света мощностью 500 Вт для нагрева порошковой подушки из меди через DMD, может обеспечивать импульсы шириной до 78 мс с частотой повторения 1,5 Гц. В этих условиях лазерный источник синего света мощностью 500 Вт будет доставлять 39 Дж на порошковую подушку из меди, то есть достаточно энергии для нагревания от фоновой температуры подушки 400°C до температуры плавления меди.

[0068] В некоторых вариантах осуществления, хотя комбинация лазер - пространственный модулятор света способна обеспечивать достаточно энергии для плавления порошкового слоя толщиной 50 мкм, энергии может не хватить для сплавления с нижележащими слоями. Поскольку сварка в режиме проводимости переходит через слои материала сферическим образом, сварка столь же широка, сколь и глубока. Например, наплавленный валик глубиной 50 мкм будет иметь ширину по меньшей мере 50 мкм, чтобы гарантированно приплавлять порошковый слой к слою под ним. В этом случае минимальный размер признака должен быть по меньшей мере в 1,5-2 раза больше глубины порошкового слоя. Это означает, что валик шириной 75-100 мкм используется для сплавления порошкового слоя с нижним слоем. Учет энергии, необходимой для сплавления с более низкими сплошными слоями, увеличивает энергию, необходимую для плавления и сплавления порошка, с 36 Дж до 86 Дж при повышении температуры от 400°C до точки плавления меди. Согласно вариантам осуществления, для достижения этого не достаточно просто комбинации лазер-пространственный фильтр, поэтому либо поднимается температура подушки, либо добавляется отдельный источник тепла. Путем добавления второго лазера, предпочтительно без пространственного модулятора света, дополнительное тепло добавляется для повышения температуры порошка, без его плавления. Таким образом, этот второй лазер может предварительно нагревать порошок и поддерживать температуру порошкового слоя и объекта наращивания выше температуры окружающей среды, например, порошок может предварительно нагреваться до и поддерживаться при температуре больше 100°C, больше 200°C, больше 300°C, больше 400°C, от около 300°C до около 600°C, в пределах 300°C от точки плавления порошка, в пределах 200°C от точки плавления порошка, в пределах 100°C от точки плавления порошка, вплоть до и чуть ниже температуры плавления порошка, и более высоких и более низких температурах.

[0069] Используемые здесь, если в явном виде не указано обратное, пространственный модулятор света, лазер/пространственный модулятор света, системы DMD, лазер-пространственный, и аналогичные термины, относятся к одному и тому же общему типу системы, или подсистемы, с использованием микрозеркал, микро-отражающих сборок или аналогичных отражающих компонентов, имеющих разрешения микро-уровня или субмикро-уровня, для создания лазерного рисунка и изображений для лазерного пучка наращивания на порошковой подушке а также жидкокристаллических пространственных модуляторов света и пространственных модуляторов света на основе других типов кристалла.

[0070] Второй лазерный пучок (например, второй путь пучка на фиг. 2, как рассмотрено выше) освещает ту же область, что и лазер-пространственный модулятор света, как показано на фиг. 6. Согласно фиг. 6, существует подушка из металлического порошка 600. Лазерный пучок предварительного нагрева формирует лазерный рисунок 601 предварительного нагрева, который нагревает область 605 подушки 600. На подушке из металлического порошка 600 существуют также показанные лазерные рисунки 602 и 603 наращивания. Таким образом, материал в области 605 нагревается вторым лазерным пучком, например, лазерным пучком предварительного нагрева, и нагреваемый материал в лазерных рисунках 602 и 603 приплавляется к объекту. В рассмотренном выше случае, для плавления и сплавления порошка требуется количество теплоты 86 Дж. Если комбинация лазер-пространственный фильтр мощностью 500 Вт подает 39 Дж на рисунок, то второй лазер обеспечивает баланс или 47 Дж. Для выделения времени для перемещения, покрытия и осуществления других функций, ширина импульса лазера предварительного нагрева может составлять 10% коэффициента заполнения или 66 мс. Это соответствует мощности лазера предварительного нагрева равной 750 Вт. Предполагая, что второй лазер нагревает область порошковой подушки до температуры в пределах 200°C от точки плавления, то когда лазер-пространственный модулятор света освещает деталь, он поднимает температуру узорчатой области на порошковой подушке и более низких слоев до точки плавления меди. Фиг. 7 иллюстрирует хронирование для системы. Эта последовательность приводит к плавлению и завершения сплавления порошкового слоя толщиной 50 мкм с полностью плотным нижележащим слоем.

[0071] Согласно варианту осуществления, пара лазер-пространственный модулятор света базируется на синем лазере мощностью 6000 Вт, действующем на частоте повторения 1,5 Гц. Лазер предварительного нагрева является лазером мощностью 750 Вт. Лазер предварительного нагрева действует в течение той же длительности, как упомянуто выше (66 мс), для увеличения температуры порошковой подушки до температуры в пределах 200°C от температуры плавления материала, подлежащего плавлению (например, порошка в порошковой подушке), в этом случае, меди. Пирометр или FLIR-камера используется для отслеживания температуры порошковой подушки в ходе процесса ее предварительного нагрева и регулирует мощность лазера для поддержания этой температуры, пока изображение лазера-пространственного модулятора света освещает область порошковой подушки и сплавляет порошок с нижним слоем. Лазер мощностью 6000 Вт включается на 6,5 мс, тогда как лазер мощностью 750 Вт может включаться на 66 мс или более. В этом варианте осуществления, температура камеры предполагается равной или близкой к комнатной температуре.

[0072] Согласно варианту осуществления, пара лазер-пространственный модулятор света базируется на синем лазере мощностью 500 Вт, действующем на максимальной частоте повторения 1,5 Гц. Предварительный нагрев осуществляется лазером мощностью 1000 Вт. Лазер предварительного нагрева действует в течение той же длительности, как в вышеописанном случае, около 78 мс. Однако лазер предварительного нагрева с более высоким уровнем мощности теперь действует только 25 мс, что дает дополнительное время для перестановки рисунка. В этом варианте осуществления предполагается, что камера находится при или вблизи комнатной температуры.

[0073] Описанная машина лазерной печати установлена на точной портальной системе, например, согласно варианту осуществления на фиг. 1, в воздухонепроницаемой оболочке. Воздухонепроницаемая оболочка, если заполнена инертным газом, который непрерывно циркулирует для удаления любых сварочных аэрозолей по мере выполнения процесса. Среда инертного газа гарантирует, что в ходе наращивания не происходит окисления поверхности, которое может приводить к пористости детали. Портальная система позволяет располагать головку в направлении x-y, когда подъемник используется для перемещения детали вниз при печати каждого нового слоя. В принципе, этот подход для последовательного шагового переноса 2D-рисунка энергии можно применять к сколь угодно большому объему, например, 0,5 м3, 1 м3, 2 м3, 3 м3, 10 м3, от 1 м3 до 10 м3, и большим и меньшим объемам, с ограничением точностью применяемой портальной системы.

[0074] Наращивание начинается с файла машинного проектирования, обычно файл по стандарту STEP. Программное обеспечение сначала делит объект на срезы толщиной 50 мкм, меньше или больше в зависимости от разрешения и формы. Затем поверхность, открытая после расслаивания делится на секции, которые имеют такой же размер изображения, как и пространственный модулятор света. Затем программное обеспечение определяет стратегию наращивания, а именно, какой участок рисунка экспонировать сначала, какие должны быть уровни экспозиции, и какую опорную конструкцию, при наличии, следует использовать. Программное обеспечение также определяет оптимальное время включения для лазера предварительного нагрева, а также системы лазер - пространственный модулятор. Время предварительного нагрева может изменяться в зависимости от плотности базового материала, температуры плавления базового материала, количество материала в слое, лежащем ниже слоя, подлежащего сплавлению, и плотности материала в слое, лежащем ниже слоя, подлежащего сплавлению. На основе размера детали, сложности детали и ориентации детали, излучательные нагреватели могут использоваться для поддержания подушки, стен или потолка камеры наращивания при оптимальной температуре для предотвращения тепловых потерь при неправильной скорости в среду наращивания. Эта последовательность обработки представлена на фиг. 8.

[0075] Следующие примеры приведены для иллюстрации различных вариантов осуществления настоящих лазерных систем и компонентов настоящего изобретения. Эти примеры приведены в целях иллюстрации, могут быть пророческими, и не подлежат рассмотрению как ограничение, и иным образом не ограничивают объем настоящего изобретения.

[0076] Пример 1

[0077] На фиг. 1 в целом показан вариант осуществления системы аддитивного производства. Система 100 состоит из портальной системы x-y 101, установленной на виброизоляционной платформе. Ось x портальной системы 102 состоит из пары воздушных подшипников и линейного двигателя, способного позиционировать в позицию освобождения 1 микрон или менее. Двигатель для оси x портальной системы также может перемещать распределитель 105 порошка в двух направлениях для распределения порошка. Порошок может доставляться либо секцией второго подъемника, заполненной порошком, либо бункером для порошка, который сбрасывает порошок на порошковую подушку. Бункеры для порошка не показаны на этой фигуре, но будут устанавливаться спереди и сзади портальной системы. Система в целом будет заключена в воздухонепроницаемой оболочке, которая также не показана на этой фигуре. Лазерная печатающая головка 103 DMD установлена на оси y портальной системы и может пересекать подушку и повторно располагаться в пределах микрона от любой позиции вдоль оси. Порошковая подушка 104 находится на подъемнике высокой точности, который позволяет опускать подушку минимум на 10 мкм после каждого этапа процесса. Это позволяет распределителю 105 порошка размещать однородный слой порошка по ранее сплавленному изображению. Валик 106, который вращается в направлении, противоположном направлению движения, используется для сглаживания и сжатия порошкового слоя. Порошковая подушка наращивается в нагревателях, чтобы в цикле наращивания можно было использовать повышенные температуры. Нож ламинарного потока воздуха располагается непосредственно под лазерной печатающей головкой 109 DMD для предотвращения достижения обломками или дымом окна, откуда исходит изображение DMD и вторичный лазер предварительного нагрева. Изображение 107 DMD располагается на порошковой подушке согласно программному обеспечению расслаивания, и рисунок изменяется по мере ступенчатого изменения изображения по ширине изображения для завершения соседствующего участка детали. Изображение также может дополнительно ступенчато удаляться в зависимости от управления тепловыделением в детали и желания минимизировать коробление и напряжение в детали.

[0078] Пример 2

[0079] Вариант осуществления печатающей головки DMD в целом показан на фиг. 2. Мощность основного лазера, подлежащего модуляции, доставляется к печатающей головке 200 через волоконный кабель 201 согласно промышленному стандарту QBH. Второй лазер, который будет использоваться для предварительного нагрева, также доставляется через волоконный кабель 212 согласно промышленному стандарту QBH. Эти кабели выполнены надежными и обеспечивают уплотнение к внешней среде в ходе работы. Кабели представляют собой волокна диаметром 400 мкм или менее внутри защитной оболочки. Для коллимации выхода каждого из оптических волокон используются пара коллимирующих линз 205, 210 40 мм. В зависимости от формы и однородности пучка из оптического волокна, гомогенизатор и оптика формирования пучка будут вставляться сразу после коллимирующей оптики. Оба первичный лазерный источник (лазер наращивания) и вторичный лазерный источник (лазер предварительного нагрева) могут использовать гомогенизатор для обеспечения достаточно однородной интенсивности, благодаря чему достигается однородность печати путем сплавления. Поворотное зеркало 206 используется для направления коллимированного пучка из оптического волокна 201 основного лазера на DMD под необходимым углом 24 градуса от нормали к поверхности DMD. Когда лазер находится в состоянии "включено", зеркала 202 DMD наклонены к входящему пучку и перенаправляют пучок нормально к поверхности DMD. Когда лазер находится в состоянии "отключено", зеркала 202 DMD наклонены от входящего пучка и перенаправляют входящий пучок под углом 48 градусов от входящего пучка от вектора, нормального к поверхности DMD. Это происходит, когда предусмотрен поглотитель 204 пучка, поскольку необходимо перехватывать любую энергию пучка, который будет в выключенном состоянии в изображении. Теперь пучок от DMD 202 повторно изображается с FL линзой 100 мм в пятно 200 мм под лазерной печатающей головкой. Это компоновка формирования изображения 1:1, другие отношения могут применяться в зависимости от необходимых размера и точности детали. Выход 212 оптического волокна вторичного лазера коллимируется линзой 205 и может проходить через гомогенизатор пучка для достижения желаемую однородность сплавления. После преобразования пучка для вторичного пучка, он направляется или повторно изображается на то же самое пятно, что и изображение DMD с использованием зеркала 207. Эта система не проходит через одну и ту же линзу формирования изображения в качестве пучка DMD. Однако два пучка, пучок DMD и вторичный пучок выходят из печатающей головки через общее окно 209. Однако второе окно может использоваться для того, чтобы выводить лазер предварительного нагрева в зависимости от геометрии системы. Конечным результатом является перекрывание изображения DMD 210 с вторичным лазерным пучком на порошковой подушке, как указано на фиг. 6.

[0080] Пример 3

[0081] Вариант осуществления настоящего изобретения относится к использованию множественных DMD в одной и той же апертуре формирования изображения или параллельных апертурах формирования изображения. На фиг. 9 показана схема системы 200 лазерной печати на основе множественных DMD. Система имеет две подсистемы 941, 942 лазерного наращивания. Подсистема 941 имеет лазерный источник 901, коллиматор/гомогенизатор 903, DMD 905, зеркало 905a, оптический узел уменьшения размера изображения 2:1, имеющий линзу 907 и линзу 909, зеркало 911 и линзу 920 формирования изображения, которые располагаются вдоль пути лазерного пучка 913. Таким образом, лазерный пучок для сплавления порошка, например, лазерный пучок наращивания, распространяется вдоль пути лазерного пучка 913 через эти различные компоненты и обеспечивает изображение как мозаичный элемент 950a изображения. Можно видеть, что мозаичные элементы 950a, 950b, 950c, 950d изображения образуют мозаичное изображение, которое может иметь большое количество мозаичных элементов. Подсистема 942 имеет лазерный источник 902, коллиматор/гомогенизатор 904, DMD 906, зеркало 906a, оптический узел уменьшения размера изображения 2:1, имеющий линзу 908 и линзу 910, зеркало 912, и линзу 920 формирования изображения, которые располагаются вдоль пути лазерного пучка 914. Таким образом, лазерный пучок для сплавления порошка, например, лазерный пучок наращивания, распространяется вдоль пути лазерного пучка 914 через эти различные компоненты и обеспечивает изображение как мозаичный элемент 950b изображения.

[0082] Два дополнительные подсистемы лазерного наращивания той же конфигурации, что и система 941, 942, будут использоваться в этой системе, но не показаны на чертеже. Эти дополнительные две системы будет обеспечивать изображения для мозаичных элементов 950c, 950d изображения. В этом варианте осуществления мозаичные элементы изображения предпочтительно соседствуют.