Изобретение относится к области лазерной обработки металлических материалов и может быть использовано при лазерном сплавлении металлических материалов с контролем тепловых процессов в реальном времени, в т.ч. в аддитивном производстве.

Известны способ и устройство для лазерной наплавки с контролем в режиме реального времени процесса наплавки и размеров слоя (патент РФ № 2228243, опубл. 20.12.2002 по классу МПК B23K 26/34). Способ реализуется с применением средства оптического детектирования с фотоэлектронным приёмником для выдачи электрического сигнала как функции высоты слоя наплавленного материала и регулятора с обратной связью для регулирования скорости наплавки. Изобретение позволяет регулировать размеры и свойства покрытия.

Недостатком известного решения является использование в качестве параметра лазерной обработки геометрических параметров наносимого слоя без учета термических напряжений нижележащего слоя при нанесении последующего слоя.

В качестве ближайшего аналога принят способ лазерного сплавления металлических материалов, включающий нагрев локального участка металлического материала пучком лазерного излучения с формированием ванны расплава и регулирование мощности лазерного излучения в процессе сплавления в режиме реального времени (патент США № 9044827, опубл. 04.12.2008 по классу МПК B23K 26/34). При этом в качестве параметра для регулирования мощности лазерного излучения используют температуру расплавленного металла ванны расплава, которую контролируют с помощью двухцветного пирометра, и форму ванны расплава, которую контролируют путем обнаружения края бассейна расплава с помощью камеры и/или фотоприемника.

Недостатком известного способа является высокая сложность и стоимость оборудования процесса управления лазерным сплавлением, так как для его реализации требуются видеокамера и пирометр, работающий в видимом или инфракрасном диапазонах оптического излучения.

Задача, на решение которой направлено заявляемое изобретение, заключается в создании способа лазерного сплавления металлических материалов, используемого при выполнении операции лазерной наплавки, в том числе технологии аддитивного производства «прямой подвод энергии лазера и металлического материала», а также при соединении металлических материалов, получаемых при лазерной сварке с глубоким проплавлением, позволяющего получить заданную структуру сплава за счет эффективного и сравнительно простого в осуществлении управления расчётными значениями термодинамической температуры в синтезируемом изделии, обеспечивая таким образом равномерность протекания термодинамических процессов лазерного сплавления.

Технический результат, достигаемый при решении поставленной задачи, выражается в обеспечении возможности эффективного и сравнительно простого в осуществлении управления термодинамической температурой расплавленного металла ванны расплава в режиме реального времени, при котором фактические значения температур максимально приближены к диапазону допустимых значений, что способствует минимизации неконтролируемых температурных напряжений в готовом изделии.

Поставленная задача решается тем, что способ лазерного сплавления металлических материалов, включающий нагрев локального участка металлического материала пучком лазерного излучения с формированием ванны расплава и регулирование мощности лазерного излучения в процессе сплавления в режиме реального времени, отличается тем, что предварительно для свариваемого материала задают с учетом температуры его плавления диаметр и скорость перемещения пучка лазерного излучения, определяют диапазон допустимых значений плотности мощности и соответствующий ему диапазон допустимых значений напряжения, содержащий нормированное напряжение, соответствующее расчетной мощности, и эмпирически устанавливают зависимость между значениями напряжения из диапазона допустимых значений и интенсивностью оптического излучения из ванны расплава на ультрафиолетовом участке спектра, которую используют для регулирования мощности лазерного излучения в процессе сплавления металлических материалов, затем, используя лазер в режиме аналогового управления, нагревают локальный участок металлического материала пучком лазерного излучения и при формировании ванны расплава регистрируют интенсивность оптического излучения из ванны расплава на ультрафиолетовом участке спектра приемником оптического излучения, в качестве которого используют фотоэлектрический приемник, при этом на основе ранее определенной зависимости между значениями напряжения из диапазона допустимых значений и интенсивностью оптического излучения из ванны расплава на ультрафиолетовом участке спектра по полученным значениям определяют соответствующие фактические значения постоянного напряжения, и в случае если фактическое напряжение не попадает в диапазон допустимых значений, аналоговый сигнал напряжения, подаваемый на аналоговый вход лазера, изменяют таким образом, чтобы выходное лазерное излучение имело расчетное значение мощности.

Кроме того, в диапазоне допустимых значений напряжения используют нормированное значение напряжения ± не менее 10%.

Сопоставительный анализ существенных признаков предлагаемого технического решения с существенными признаками аналогов и прототипа свидетельствует о его соответствии критерию «новизна».

При этом отличительные признаки формулы изобретения решают следующие функциональные задачи.

Признак «предварительно для свариваемого материала задают с учетом температуры его плавления диаметр и скорость перемещения пучка лазерного излучения, определяют диапазон допустимых значений плотности мощности» позволяет известным путем задать зависимость между температурой плавления металла и плотностью мощности, а также определить высоту валика наплавляемого металлического материала и соответственно шаг перемещения оптической головки по вертикали при формировании отдельных треков наплавки.

Признак «определяют диапазон допустимых значений плотности мощности и соответствующий ему диапазон допустимых значений напряжения» позволяет посредством напряжения, подаваемого на устройство для лазерной обработки, влиять на мощность лазерного излучения, поскольку, как известно, оба этих параметра находятся в прямой и линейной зависимости друг от друга.

Признак «диапазон допустимых значений напряжения содержит нормированное напряжение, соответствующее расчетной мощности» позволяет задавать диапазон допустимых значений на основе известного нормированного значения.

Признаки «эмпирически устанавливают зависимость между значениями напряжения из диапазона допустимых значений и интенсивностью оптического излучения из ванны расплава на ультрафиолетовом участке спектра, которую используют для регулирования мощности лазерного излучения в процессе сплавления металлических материалов… и регистрируют приемником оптического излучения, в качестве которого используют фотоэлектрический приемник» позволяют объективно оценить термическое воздействие лазерного излучения на металлический материал на основе оптического параметра процесса лазерного сплавления.

Измерение интенсивности оптического излучения из ванны расплава только на ультрафиолетовом участке спектра гарантирует, что на данном участке спектра металлический материал уже нагрелся до температуры плавления.

Признаки «используя лазер в режиме аналогового управления нагревают локальный участок металлического материала пучком лазерного излучения» позволяют организовать ванну расплава и обуславливают процесс лазерного сплавления.

Признаки «при формировании ванны расплава регистрируют интенсивность оптического излучения из ванны расплава на ультрафиолетовом участке спектра, при этом на основе ранее определенной зависимости между значениями напряжения из диапазона допустимых значений и интенсивностью оптического излучения из ванны расплава на ультрафиолетовом участке спектра по полученным значениям определяют соответствующие фактические значения постоянного напряжения» позволяют на основе интенсивности оптического излучения из ванны расплава определить фактическое напряжение, с помощью которого регулируют мощность лазерного излучения.

Признак «в случае, если фактическое напряжение не попадает в диапазон допустимых значений» описывает условие, при котором «изменяют аналоговый сигнал напряжения, подаваемый на аналоговый вход лазера».

Признак, указывающий, что аналоговый сигнал напряжения, подаваемый на аналоговый вход лазера, изменяют «таким образом, чтобы выходное лазерное излучение имело расчетное значение мощности» позволяет получить выходное лазерное излучение с расчетным значением мощности и таким образом обеспечить соответствие фактических значений мощности, используемых в процессе лазерного сплавления, значению мощности расчетной модели.

Признаки зависимого пункта задают диапазон допустимых значений напряжения, при котором сохраняется прямо пропорциональная зависимость между напряжением и мощностью.

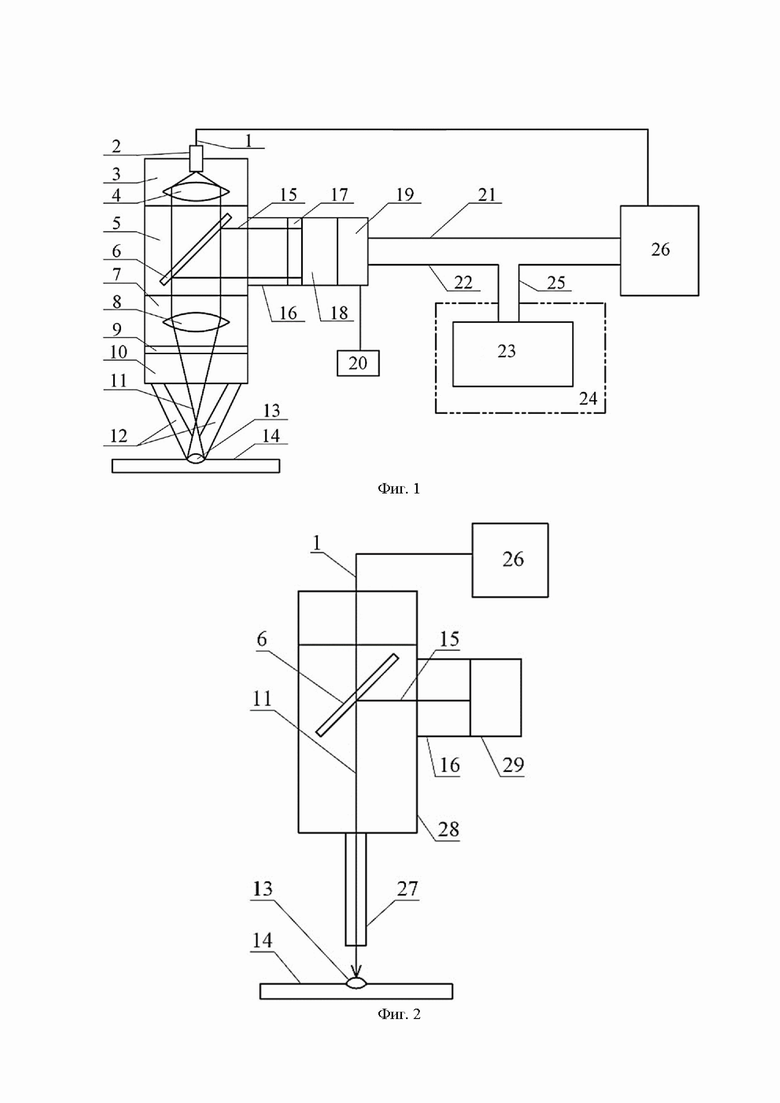

На фиг. 1 показана схема устройства для лазерной обработки металлических материалов, выполненного с подачей металлического порошкового материала в ванну расплава.

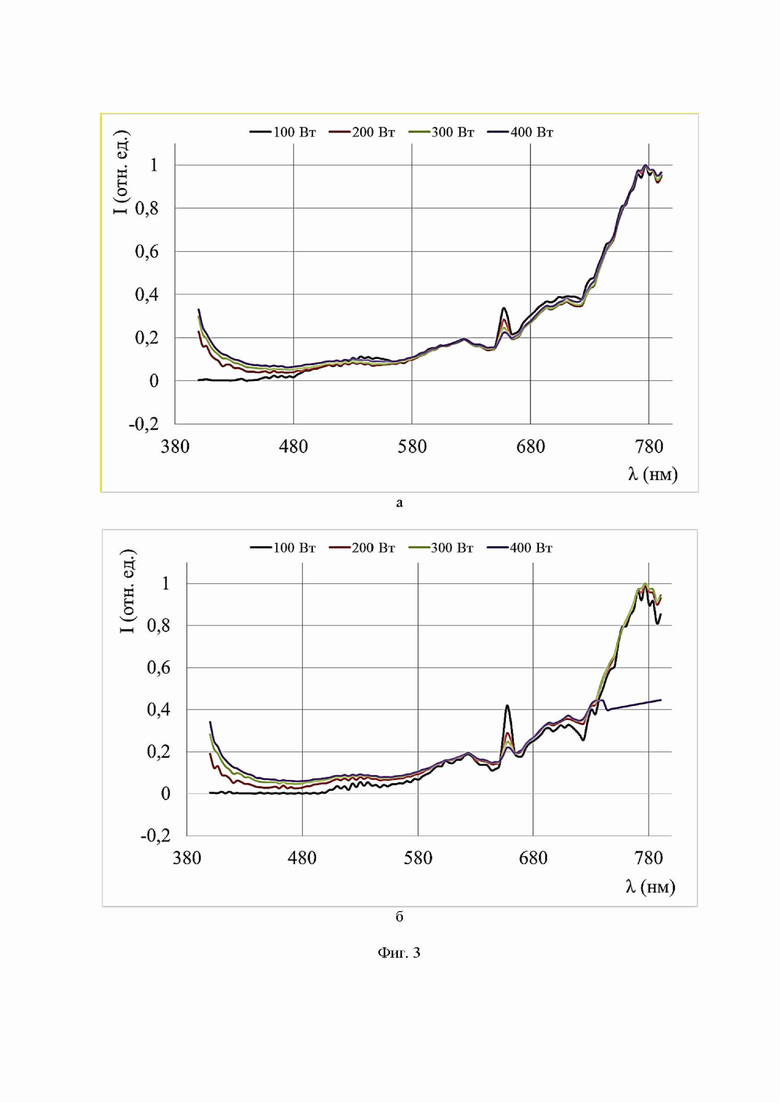

На фиг. 2 представлена схема установки для оценки относительного спектрального распределения оптического излучения из ванны расплава, регистрируемого с помощью спектрофотометра «ТКА-Спектр» (ФАР).

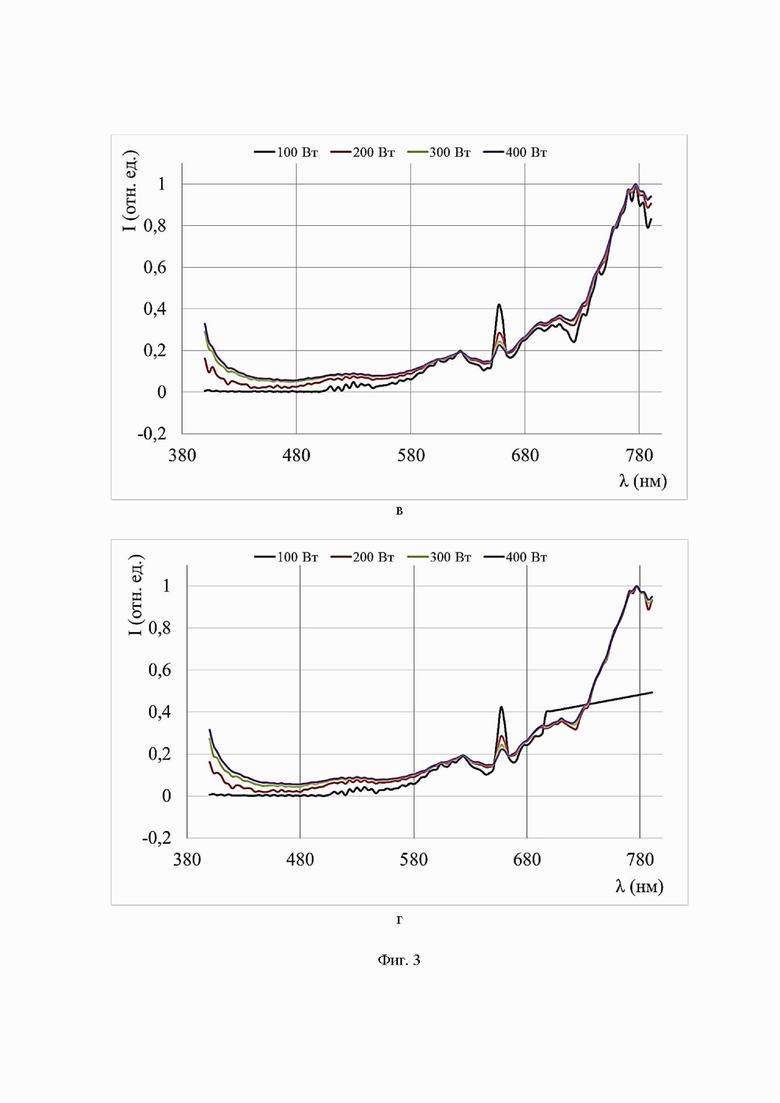

На фиг. 3 приведено распределение интенсивности оптического излучения из ванны расплава на ультрафиолетовом участке спектра при мощности 100, 200, 300 и 400 Вт и плотности мощности 12,7⋅103 Вт/см2, 25,4⋅103 Вт/см2, 38,2⋅103 Вт/см2, и 50,9⋅103 Вт/см2 соответственно для следующих металлических материалов:

а - сталь;

б - алюминиевый сплав АМГ 3М;

в - бронза БрАМц9-2;

г - магниевый сплав МЛ-5;

д - титановый сплав ВТ 1-0.

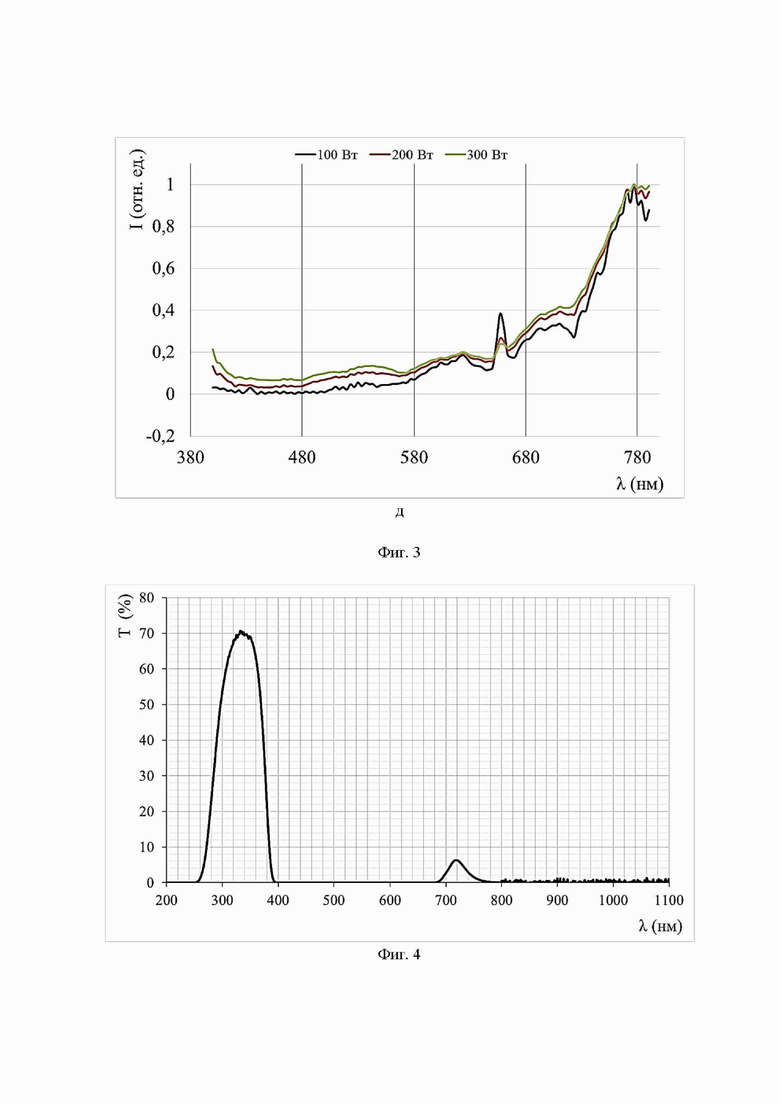

На фиг. 4 представлены измеренные значения коэффициента пропускания цветного стекла УФС-2 толщиной 2.3 мм от длин волн диапазона 200-1100 нм.

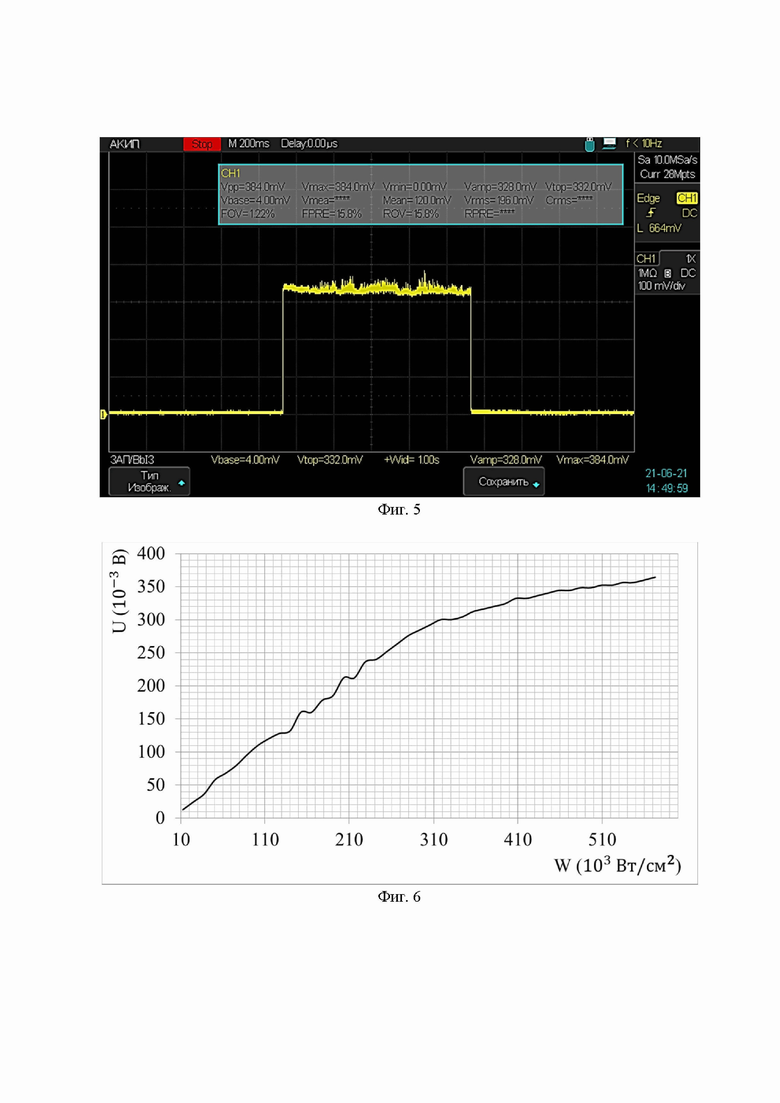

На фиг. 5 представлен снимок с экрана осциллографа АКИП 4126/1А одного из измеренных значений уровней напряжения на выходе фотодиодной сборки S10108 при облучении металлической пластины непрерывным лазерным излучением длительностью 1 с.

На фиг. 6 представлен график зависимости уровней напряжения на выходе фотодиодной сборки S10108 от плотности мощности лазерного излучения в диапазоне от 12,7⋅103 Вт/см2 до 316,5⋅103 Вт/см2 и, соответственно, значений температуры ванны расплава.

На чертежах показаны:

1 - оптоволокно;

2 - оптический разъем;

3 - модуль коллимации;

4 - коллимирующая линза;

5 - модуль зеркала;

6 - полупрозрачное зеркало;

7 - модуль фокусирующей линзы;

8 - фокусирующая линза;

9 - модуль защитного стекла;

10 - модуль подачи порошка;

11 - сфокусированный пучок лазерного излучения;

12 - поток газопорошковой смеси;

13 - ванна расплава металла;

14 - пластина из металлического материала;

15 - оптическое излучение из ванны расплава 13 металла;

16 - модуль видеокамеры;

17 - стекло оптическое цветное;

18 - приемник оптического излучения в УФ диапазоне;

19 - электрическая схема регулятора напряжения на аналоговом входе лазера 26;

20 - блок управления уровнем напряжения;

21 - интерфейс аналогового управления лазером 26;

22 - линия высокого активного уровня напряжения, соответствующего расчетной мощности лазера 26;

23 - блок аналогового управления лазером 26;

24 - устройство программного управления и манипуляции лазерным излучением;

25 - параллельный интерфейс лазера 26;

26 - лазер;

27 - медная трубка диаметром 10 мм;

28 - оптическая головка;

29 - спектрофотометр «ТКА-Спектр» (ФАР).

Заявляемый способ осуществляют на известном оборудовании и по известным методикам в несколько этапов.

1. Предварительно на основе исходных данных, взятых в т.ч. из технического задания на технологический процесс лазерного сплавления, для свариваемого материала с учетом температуры его плавления задают диаметр и скорость перемещения пучка лазерного излучения, определяют диапазон допустимых значений плотности мощности (см. Грибова В.В., Кульчин Ю.Н., Никитин А.И., Никифоров П.А., Пивоваров Д.С., Полоник М.В., Тимченко В.А., Яцко Д.С. Методология проектирования лазерного аддитивного процесса формирования решетчатой периодической структуры на поверхности пластины из алюминиевого сплава. Автоматизация в промышленности. № 11. 2021. С. 27-36).

Для диапазона допустимых значений плотности мощности на основе известной зависимости, пример которой приведен на фиг.6, определяют соответствующий ему диапазон допустимых значений напряжения, содержащий нормированное напряжение, соответствующее расчетной мощности.

Затем эмпирически устанавливают зависимость между значениями напряжения из диапазона допустимых значений и интенсивностью оптического излучения 15 из ванны расплава 13 на ультрафиолетовом участке спектра (см. фиг. 3).

2. Подготавливают устройство для лазерной обработки металлических материалов (см. фиг. 1) для работы.

На оптической головке (на фиг. 1 не обозначена) вместо видеокамеры, штатно устанавливаемой в модуле 16 видеокамеры, устанавливают стекло 17 оптическое цветное и приемник 18 оптического излучения в УФ диапазоне (фотодиод или фотодиодная сборка), предназначенный для регистрации интенсивности оптического излучения 15 из ванны расплава 13 в ультрафиолетовом диапазоне длин волн.

Выход приемника 18 оптического излучения в УФ диапазоне подключают к электрической схеме 19 регулятора напряжения на аналоговом входе лазера 26, к которой подключают блок 20 управления уровнем напряжения.

Электрическую схему 19 регулятора напряжения на аналоговом входе лазера 26 с помощью линии 22 высокого активного уровня напряжения подключают к блоку 23 аналогового управления лазером 26, расположенному в устройстве 24 программного управления и манипуляции лазерным излучением. Кроме того, аналоговый вход лазера 26 с помощью интерфейса 21 аналогового управления лазером 26 соединяют с электрической схемой 19 регулятора напряжения на аналоговом входе лазера 26, а с помощью параллельного интерфейса 25 лазера 26 - с блоком 23 аналогового управления лазером 26.

С помощью блока 20 управления уровнем напряжения устанавливают диапазон допустимых значений напряжения на выходе электрической схемы 19 регулятора напряжения на аналоговом входе лазера 26, соответствующий расчетному диапазону допустимых значений мощности лазера 26 для данного технологического процесса, учитывая ранее установленную зависимость уровня сигнала об интенсивности оптического излучения 15 из ванны расплава 13 на ультрафиолетовом участке спектра на выходе приемника 18 оптического излучения в УФ диапазоне от плотности мощности непрерывного или модулированного излучения лазера 26.

3. Проводят лазерное сплавление.

Запуск процесса лазерного сплавления осуществляют от устройства 24 программного управления и манипуляции лазерным излучением.

Излучение от лазера 26 по оптоволокну 1 через оптический разъем 2 доставляется в оптическую головку, в которой оно коллимируется с помощью коллимирующей линзы 4, находящейся в модуле коллимации 3.

Проходя через полупрозрачное зеркало 6, находящееся в модуле 5 зеркала, пучок 11 лазерного излучения фокусируется с помощью фокусирующей линзы 8, расположенной в модуле 7, и проходя через модуль 9 защитного стекла концентрируется на поверхности пластины 14 из металлического материала, образуя ванну расплава 13.

При запуске процесса лазерного сплавления от устройства 24 программного управления и манипуляции лазерным излучением включается подача порошкового материала в виде потока 12 газопорошковой смеси в ванну расплава 13 через модуль подачи порошка 10.

При аддитивном формировании объема изготавливаемой «детали вращения» процесс лазерной наплавки сопровождается равномерным поступлением количества тепла от потока лазерного излучения и постепенным накоплением тепла в массе наплавляемого материала.

Линейное, плавное, возрастание объемной теплоемкости заготовки обеспечивает предсказуемое пространственное распределение температуры в синтезируемом материале. При установленных расчетной плотности мощности лазерного пучка, продолжительности взаимодействия сфокусированного пучка 11 лазерного излучения с порошком и наплавляемым материалом, интенсивность оптического излучения 15 из ванны расплава 13, поступающего на приемник 18 оптического излучения в УФ диапазоне от полупрозрачного зеркала 6 через стекло 17 оптическое цветное, возрастает плавно и, соответственно, плавно увеличивается уровень сигнала на выходе электрической схемы 19 регулятора напряжения на аналоговом входе лазера 26.

При достижении границ диапазона допустимых значений напряжения на выходе электрической схемы 19 регулятора напряжения на аналоговом входе лазера 26, в блоке 20 управления уровнем напряжения формируется сигнал, изменяющий напряжение на выходе электрической схемы 19 регулятора напряжения на аналоговом входе лазера 26 до расчетного нормированного напряжения, значение которого устанавливается оператором в блоке 20 управления уровнем напряжения и соответствует расчетному значению мощности сфокусированного пучка 11 лазерного излучения, причем указанное лазерное излучение автоматически изменяется на аналоговом входе лазера 26 по цепи 22, 23, 25.

С течением времени процесс управления текущим значением температуры расплавленного металла ванны расплава 13 повторяется путем регулирования мощности сфокусированного пучка 11 лазерного излучения по цепи замкнутой обратной связи (фиг. 1) до завершения лазерного сплавления металлического порошкового материала изготавливаемой «детали вращения».

Авторы провели ряд исследований для проверки работоспособности заявляемого способа.

Пример 1.

С помощью установки, представленной на фиг. 2, исследовали относительное спектральное распределение оптического излучения из ванны расплава на ультрафиолетовом участке спектра для металлических пластин из стали и сплавов на основе цветных металлов.

Пример 1 выполнен с использованием волоконного лазера ЛС-1-К, оптической головки сварочной IPGP FLW-D50, медной трубки диаметром 10 мм.

Сфокусированный пучок 11 лазерного излучения, генерируемый лазером 26, по оптоволокну 1 поступал в оптическую головку 28, в которой проходил через полупрозрачное зеркало 6 и попадал на пластину 14 из металлического материала.

Оптическое излучение 15 из ванны расплава 13, проходя через медную трубку 27, отражалось от полупрозрачного зеркала 6 и подавалось на спектрофотометр 29 «ТКА-Спектр», установленный на модуле 16 видеокамеры. Медная трубка 27 минимизировала влияние источников освещения в помещении на показания спектрофотометра 29 «ТКА-Спектр». Кроме того, через медную трубку 27 в область расплавленного металла подавался инертный газ аргон, расход которого составлял 40 л/мин.

Оценка относительного спектрального распределения оптического излучения 15 из ванны расплава 13 осуществлялась с помощью спектрофотометра 29 «ТКА-Спектр» (ФАР) при воздействии на пластины 14 из металлических материалов сфокусированным пучком 11 лазерного излучения плотностью мощности 12,7⋅103 Вт/см2, 25,4⋅103 Вт/см2, 38,2⋅103 Вт/см2, и 50,9⋅103 Вт/см2.

Результаты измерений спектрального распределения оптического излучения 15 из ванны расплава 13 представлены на фиг. 3.

Анализ результатов измерений показал, что при увеличении плотности мощности лазерного излучения от 12,7⋅103 Вт/см2 до 50,9⋅103 Вт/см2 и, соответственно, количества тепла от лазерного излучения на пластине из металлического материала, в диапазоне длин волн от 450 нм и менее наблюдается существенное увеличение спектральной интенсивности оптического излучения от расплавленного металла, что соответствует пропорциональному увеличению его термодинамической температуры. При этом измеренное значение спектральной интенсивности оптического излучения на участке длин волн от 450 нм до 780 нм практически не изменяется при увеличении плотности мощности лазерного излучения, воздействующего на металлические сплавы.

Пример 2.

Сущность реализации заявленного способа подтверждается экспериментальным исследованием зависимости коэффициента пропускания цветного стекла УФС-2 от длин волн в диапазоне от 220 до 1100 нм.

Проведение исследований для примера 2 выполнено с использованием двухлучевого УФ-БлИК спектрофотометра Varian Cary 5000i и цветного стекла УФС-2 толщиной 2,3 мм.

При каждом включении двухлучевого УФ-БлИК спектрофотометра Varian Cary 5000i производилась его самокалибровка. Диапазон измерений составлял 200-1100 нм. Исследования проводились со спектральным шагом 1 нм, при времени накопления сигнала в точке 0,1 с.

Измеренные значения коэффициента пропускания цветного стекла УФС-2 толщиной 2.3 мм от длин волн диапазона 200-1100 нм представлены на фиг. 4.

Анализ результатов измерения значений коэффициента пропускания цветного стекла УФС-2 показал, что электромагнитное излучение в диапазоне 400-1100 нм, в том числе лазерное излучение волоконного лазера 1070 нм, после прохождения через указанное стекло 17 оптическое цветное, являющееся оптическим фильтром в устройстве на фиг. 1, имеет максимальное затухание и, следовательно, не будет оказывать существенное влияние на работу приемника 18 оптического излучения в УФ диапазоне в устройстве на фиг. 1.

Пример 3.

Исследовали зависимость амплитуды напряжения сигнала на выходе приемника 18 оптического излучения в УФ диапазоне (фиг. 1) от плотности мощности непрерывного лазерного излучения, изменяемой в диапазоне от 12,7⋅103 Вт/см2 до 316,5⋅103 Вт/см2 при длительности 1,0 с.

Пример 3 выполнен с использованием волоконного лазера ЛС-5-К, оптической головки сварочной IPGP FLW-D50, медной трубки диаметром 10 мм, цветного стекла УФС-2 толщиной 2,3 мм, фотодиодной сборки S10108, стальной пластины толщиной 5 мм, длиной 200 мм, шириной 200 мм и осциллографа АКИП 4126/1А.

Включение лазерного излучения сопровождалось подачей инертного газа аргона в область взаимодействия сфокусированного пучка 11 лазерного излучения и пластины 14 из металлического материала. Ванны расплава 13 металла формировались с интервалом 180 секунд на расстоянии 50 мм друг от друга.

Измеренные с помощью осциллографа АКИП 4126/1А зависимости значения уровня напряжения на выходе фотодиодной сборки S10108 (см. фиг. 5) от плотности мощности лазерного излучения в диапазоне от 12,7⋅103 Вт/см2 до 316,5⋅103 Вт/см2 представлены на фиг. 6.

Анализ результатов измерения зависимости уровня напряжения на выходе фотодиодной сборки S10108 от плотности мощности лазерного излучения в диапазоне от 12,7⋅103 Вт/см2 до 316,5⋅103 Вт/см2 показал, что напряжение на выходе фотодиодной сборки S10108 изменяется прямо пропорционально плотности мощности лазерного излучения и, соответственно, термодинамической температуре расплавленного металла.

При использовании лазерного излучения более высокой плотности мощности или более высокой энергии толщину стекла оптического цветного УФС-2 следует увеличить в соответствии с законом Бугера-Ламберта:

I=I0⋅e-k(ν)l,

где I - интенсивность света, пройденная через стекло оптическое цветное толщиной l;

I0 - интенсивность монохроматического света на входе в стекло оптическое цветное;

k(ν) - коэффициент поглощения, характеризующий такую толщину стекла оптического цветного, которая ослабляет интенсивность проходящего через него монохроматического излучения в е раз.

Следовательно, именно такая совокупность существенных признаков заявляемого технического решения позволяет использовать интенсивность оптического излучения из ванны расплава на ультрафиолетовом участке спектра для управления термодинамической температурой расплавленного металла в процессе лазерного сплавления.

Заявляемый способ за счет применения аналогового сигнала напряжения позволяет не вносить существенные изменения в конструкцию оборудования для лазерной обработки металлических материалов и не вмешиваться в работу программ для лазерной обработки металлических материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОФУНКЦИОНАЛЬНЫЙ ЛАЗЕРНЫЙ МОДУЛЬ МЛМ (КОМПЛЕКС) | 2021 |

|

RU2769194C1 |

| СИСТЕМА АДДИТИВНОГО ПРОИЗВОДСТВА МЕТАЛЛА НА ОСНОВЕ СИНЕГО ЛАЗЕРА | 2019 |

|

RU2801454C2 |

| СПОСОБ СОЗДАНИЯ СВЕРХНИЗКОЧАСТОТНОЙ - НИЗКОЧАСТОТНОЙ ПЕРЕДАЮЩЕЙ АНТЕННЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2717159C1 |

| СПОСОБ И УСТРОЙСТВО ФОРМИРОВАНИЯ МОЩНОГО ЛАЗЕРНОГО ИМПУЛЬСА | 2004 |

|

RU2267197C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕЧАТИ | 2000 |

|

RU2176600C2 |

| СПОСОБ ФОРМИРОВАНИЯ МЯГКОЙ ДИАФРАГМЫ | 1998 |

|

RU2140695C1 |

| УСТРОЙСТВО ЛАЗЕРНО-МЕХАНИЧЕСКОГО БУРЕНИЯ КРЕМНЕЗЕМСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2013 |

|

RU2523901C1 |

| Способ пространственной стабилизации дуги | 2019 |

|

RU2713186C1 |

| СПОСОБ СОЗДАНИЯ СВЕРХБЫСТРОДЕЙСТВУЮЩЕГО ВАКУУМНОГО ТУННЕЛЬНОГО ФОТОДИОДА С НАНОСТРУКТУРИРОВАННЫМ ЭМИТТЕРОМ | 2013 |

|

RU2546053C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОСТРУКТУР | 2005 |

|

RU2291835C1 |

Изобретение относится к способу лазерной обработки металлических материалов и может быть использовано при лазерном сплавлении металлических материалов с контролем тепловых процессов в реальном времени, в т.ч. в аддитивном производстве. Предварительно на основе исходных данных, включающих температуру расплава конкретного металлического материала, диаметр и скорость перемещения пучка лазерного излучения, определяют диапазон допустимых значений плотности мощности и соответствующий ему диапазон допустимых значений напряжения, содержащий нормированное напряжение, соответствующее расчетной мощности. Эмпирически определяют зависимость между значениями напряжения из диапазона допустимых значений и интенсивностью оптического излучения из ванны расплава на ультрафиолетовом участке спектра, которую используют в качестве параметра лазерной обработки. Затем нагревают локальный участок металлического материала пучком лазерного излучения и при формировании ванны расплава приемником оптического излучения, в качестве которого используют фотоэлектрический приемник, регистрируют интенсивность оптического излучения из ванны расплава на ультрафиолетовом участке спектра. На основе ранее определенной зависимости преобразуют полученные значения в соответствующие фактические значения напряжения. В случае если фактическое напряжение не попадает в диапазон допустимых значений, изменяют аналоговый сигнал напряжения, подаваемый на аналоговый вход лазера таким образом, чтобы выходное лазерное излучение имело расчетное значение мощности. Технический результат заключается в обеспечении возможности эффективного и сравнительно простого в осуществлении управления термодинамической температурой ванны расплава металла в режиме реального времени, при котором фактические значения температур максимально приближены к диапазону допустимых значений, что способствует минимизации неконтролируемых температурных напряжений в готовом изделии. 1 з.п. ф-лы, 6 ил., 3 пр.

1. Способ лазерного сплавления металлических материалов, включающий нагрев локального участка металлического материала пучком лазерного излучения с формированием ванны расплава и регулирование мощности лазерного излучения в процессе сплавления в режиме реального времени, отличающийся тем, что предварительно для свариваемого материала задают диаметр и скорость перемещения пучка лазерного излучения с учетом температуры его плавления, определяют диапазон допустимых значений плотности мощности и соответствующий ему диапазон допустимых значений напряжения, содержащий нормированное напряжение, соответствующее расчетной мощности, и эмпирически устанавливают зависимость между значениями напряжения из диапазона допустимых значений и интенсивностью оптического излучения из ванны расплава на ультрафиолетовом участке спектра, которую используют для регулирования мощности лазерного излучения в процессе сплавления металлических материалов, затем посредством лазера в режиме аналогового управления нагревают локальный участок металлического материала пучком лазерного излучения и при формировании ванны расплава регистрируют интенсивность оптического излучения из ванны расплава на ультрафиолетовом участке спектра приемником оптического излучения, в качестве которого используют фотоэлектрический приемник, при этом на основе полученной зависимости между значениями напряжения из диапазона допустимых значений и интенсивностью оптического излучения из ванны расплава на ультрафиолетовом участке спектра определяют соответствующие фактические значения напряжения, и в случае если фактическое напряжение не попадает в диапазон допустимых значений, аналоговый сигнал напряжения, подаваемый на аналоговый вход лазера, изменяют таким образом, чтобы выходное лазерное излучение имело расчетное значение мощности.

2. Способ по п.1, отличающийся тем, что в диапазоне допустимых значений напряжения используют нормированное значение напряжения ± не менее 10%.

| US 9044827 B2, 02.06.2015 | |||

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ С КОНТРОЛЕМ ПРОЦЕССА ФОРМИРОВАНИЯ СВАРНОГО ШВА | 2019 |

|

RU2723493C1 |

| 0 |

|

SU162341A1 | |

| Способ лазерно-порошковой наплавки валов электродвигателя | 2020 |

|

RU2754335C1 |

| Способ лазерной газопорошковой наплавки защитных покрытий | 2020 |

|

RU2759102C1 |

Авторы

Даты

2023-02-06—Публикация

2022-01-21—Подача