ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к пресс-форме, машине и способу прямого прессования пластмассовых крышек.

Формовочные машины прямого прессования содержат поворотную карусель, в которой размещены станции прямого прессования, каждая из которых расположена на соответствующей угловой координате карусели и выполнена с возможностью выполнения соответствующего рабочего цикла за один полный оборот карусели.

Каждая станция прямого прессования содержит пресс-форму, содержащую охватываемый матричный элемент (обычно называемый «охватываемый элемент») и охватывающий матричный элемент (обычно называемый «охватывающий элемент»). В формовочной машине прямого прессования загрузку пластмассы в первую очередь помещают в охватывающий матричный элемент. Затем охватывающий матричный элемент скользит относительно охватываемого матричного элемента, упираясь в него в зоне упора, образуя полость, в которой вдавливается загрузка пластмассы, так что она растекается и принимает форму полости, образуя крышку.

При этом следует отметить, что настоящее изобретение относится к конкретному типу крышки, используемой на бутылках, содержащих масло. Эти крышки содержат мембрану для сохранения качества масла до момента его использования и язычок, соединенный с мембраной, чтобы мембрану можно было удалить. Контейнер для масла можно открыть, потянув за язычок, чтобы оторвать мембрану таким образом, чтобы масло можно было вылить из контейнера.

УРОВЕНЬ ТЕХНИКИ

Решения предшествующего уровня техники для изготовления крышек такого типа описаны, например, в документе CN 106738559 A, где охватывающий матричный элемент (или «охватывающий элемент») разделен на блоки, которые выполнены с возможностью скольжения друг относительно друга.

Эти решения, однако, не устраняют некоторые недостатки, связанные с характером изготовляемого крышки. Один из недостатков, который не был полностью устранен, заключается в том, что загрузка пластмассы может распределяться неравномерно. В действительности, ограниченная толщина мембраны, соответствующая очень тонкому зазору, затрудняет протекание пластмассы через проход, образованный зазором. Кроме того, наличие язычка усложняет обычные операции, необходимые для извлечения крышки из машины, что приводит, например, к заблаговременному отделению мембраны.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является создание пресс-формы, формовочной машины и способа прямого прессования крышки для преодоления упомянутых выше недостатков предшествующего уровня техники.

Эта цель полностью достигается с помощью пресс-формы, машины и способа, выполненных в соответствии с настоящим изобретением, как описано в прилагаемой формуле изобретения.

Пресс-форма, выполненная в соответствии с настоящим изобретением, содержит охватываемый матричный элемент и охватывающий матричный элемент, которые перемещаются относительно друг друга, образуя расширительную камеру, в которой загружаемый материал сжимается до заданной формы. В этом изобретении крышка, изготовленная с помощью пресс-формы, представляет собой крышку с отрывной мембраной. Крышки с отрывной мембраной имеют две специфические дополнительные особенности по сравнению со стандартными крышками: наличие очень тонкой мембраны и наличие язычка, используемого для отрыва мембраны, чтобы обеспечить текучей среде возможность выливаться из емкости, с которой используется крышка.

Поскольку как мембрана, так и язычок имеют очень узкие поперечные сечения, сопротивление перемещению загрузки материала во время сжатия велико и может выражаться в неравномерном распределении загрузки в расширительной камере.

Кроме того, место соединения между воротником крышки и мембраной должно быть очень тонким, чтобы можно было легко оторвать мембрану.

Преимущественно, в настоящем изобретении предложена пресс-форма, в которой охватывающий матричный элемент содержит первый блок, второй блок и третий блок, которые выполнены с возможностью перемещения относительно друг друга вдоль ориентации формования. Возможность перемещения между модулями позволяет добиться последовательного закрытия и открытия пресс-формы.

Технический результат от использования этого признака заключается в постепенном ограничении расширительной камеры, так что процесс сжатия может начаться до того, как расширительная камера будет полностью ограничена. Этот этап сжатия, который происходит до того, как расширительная камера полностью ограничена, позволяет загрузке достигать даже самых удаленных пространств (то есть воротника крышки). Чтобы обеспечить последовательное закрытие первого, второго и третьего блоков, пресс-форма, в соответствии с настоящим изобретением, содержит первую пружину и/или вторую пружину.

Первая пружина удерживает первый блок и второй блок на расстоянии друг от друга во время открытия и во время закрытия. Вторая пружина удерживает второй блок и третий блок на расстоянии друг от друга во время открытия и во время закрытия.

Машина для изготовления крышек отличается возможностью смены пресс-форм в зависимости от типа изготавливаемой крышки. Таким образом, машина может быть оснащена различными пресс-формами.

Формовочная машина прямого прессования может, например, представлять собой ротационную машину. В таком случае машина имеет первую пластину, которая удерживает охватываемую часть пресс-формы, и вторую пластину, которая удерживает охватывающую часть пресс-формы. Расстояние между первой пластиной и второй пластиной называется «зазором» и во многих случаях не является изменяемым.

Традиционные пресс-формы имеют максимальный размер вдоль направления формования, который меньше, чем размер пресс-формы, выполненной в соответствии с настоящим изобретением, поскольку они содержат отдельные блоки, которые являются более компактными.

Следовательно, необходимо уменьшить длину пресс-формы, чтобы ее можно было установить также на машину, изначально предназначенную для традиционных пресс-форм.

В связи с этим в настоящем изобретении предложен вариант первой пружины, которая выполнена с возможностью удержания первого и второго блоков в контакте друг с другом во время закрытия, но позволяет разнести первый и второй блоки на расстояние друг от друга во время открытия, чтобы облегчить высвобождение язычка.

Это изобретение также обеспечивает преимущественное решение для охлаждения охватываемой и охватывающей частей пресс-формы. В частности, каждый блок содержит соответствующий внутренний контур, внутри которого протекает хладагент. В одном варианте выполнения эти внутренние контура могут быть установлены последовательно или параллельно. Однако условия работы пресс-формы могут меняться, и в заданной конфигурации, последовательно или параллельно, эффективность охлаждения может быть недостаточной для того или иного блока. В связи с этим в настоящем изобретении предлагается устройство реконфигурации, выполненное с возможностью изменения конфигурации соединения внутренних контуров первого, второго и третьего блоков между последовательной конфигурацией, в которой внутренние контура первого, второго и третьего блоков соединены последовательно, и параллельной конфигурацией, в которой внутренние контура первого, второго и третьего блоков соединены параллельно.

В одном варианте выполнения это изобретение также обеспечивает систему, помогающую высвобождению крышки. В действительности, с крышками такого типа этап высвобождения является весьма критическим как для охватывающего, так и для охватываемого элемента, который должен высвобождать большее количество частей крышки, отсоединение которых является критическим. Для облегчения отсоединения в этом изобретении предложен нагнетательный канал, который пропускает воздушную струю через кончик охватываемого элемента, обращенный к охватывающему элементу. Эта воздушная струя создает силу, которая отталкивает поверхность крышки от охватываемого элемента, так что крышку может быть извлечено вспомогательным устройством.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Эти и другие признаки станут более очевидными из следующего подробного описания предпочтительного варианта выполнения, проиллюстрированного в качестве неограничивающего примера на прилагаемых чертежах, на которых:

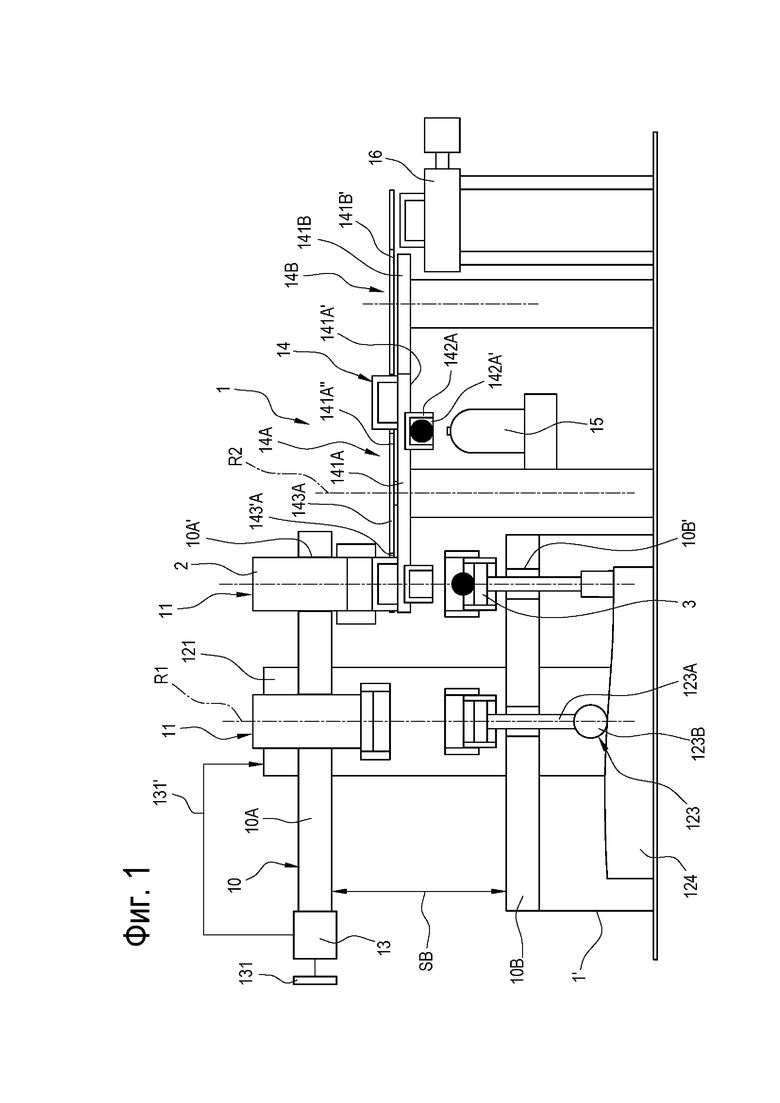

Фиг. 1 схематически изображает формовочную машину прямого прессования для изготовления крышек с отрывной мембраной;

Фиг. 1А схематически иллюстрирует вариант выполнения машины, показанной на Фиг. 1;

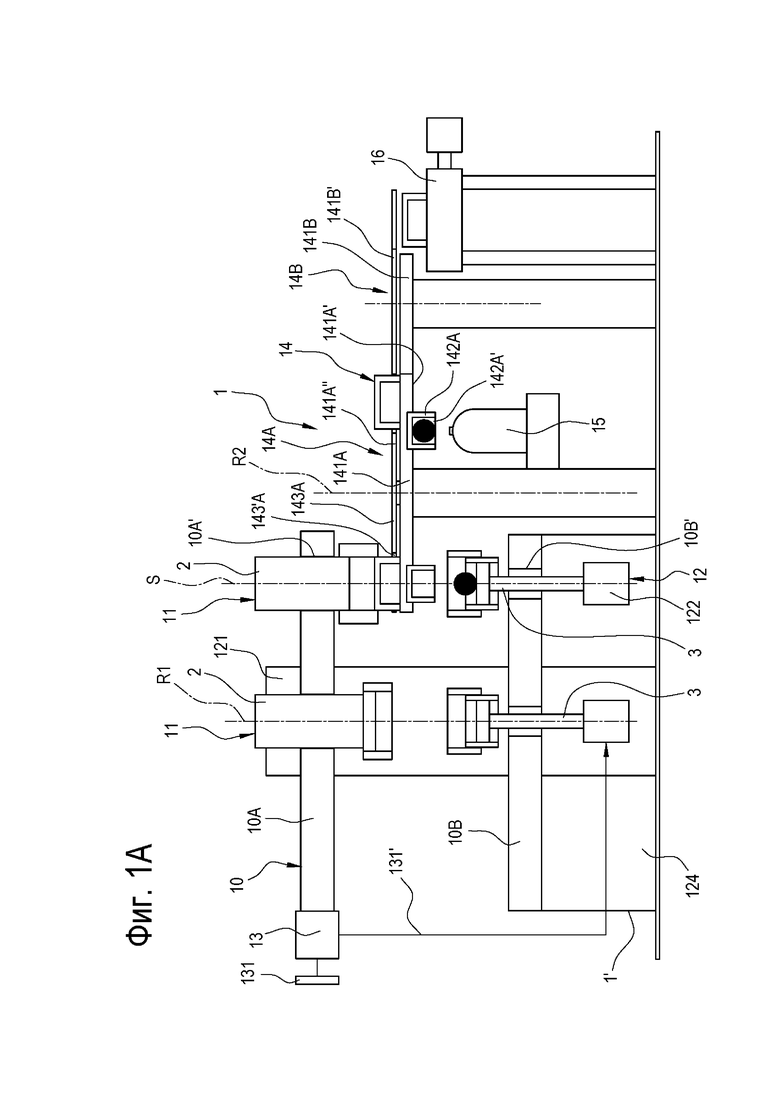

Фиг. 2 изображает схематический вид сверху машины, показанной на Фиг. 1;

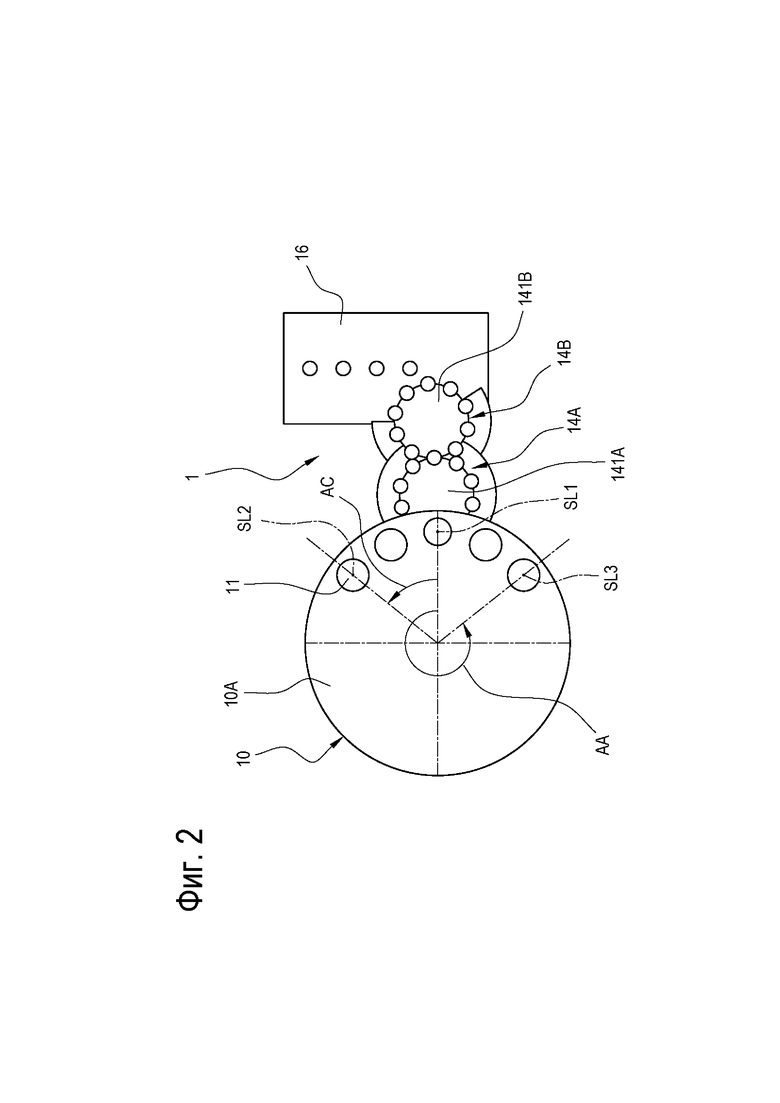

Фиг. 3 изображает вариант выполнения крышки с отрывной мембраной;

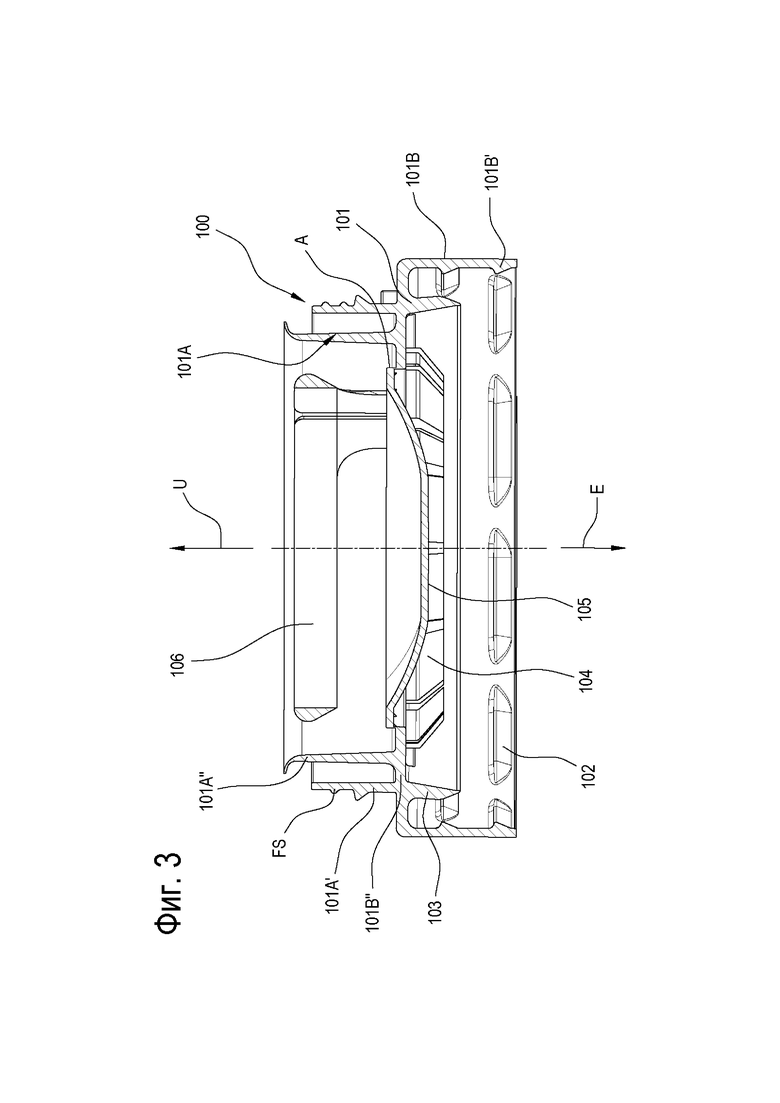

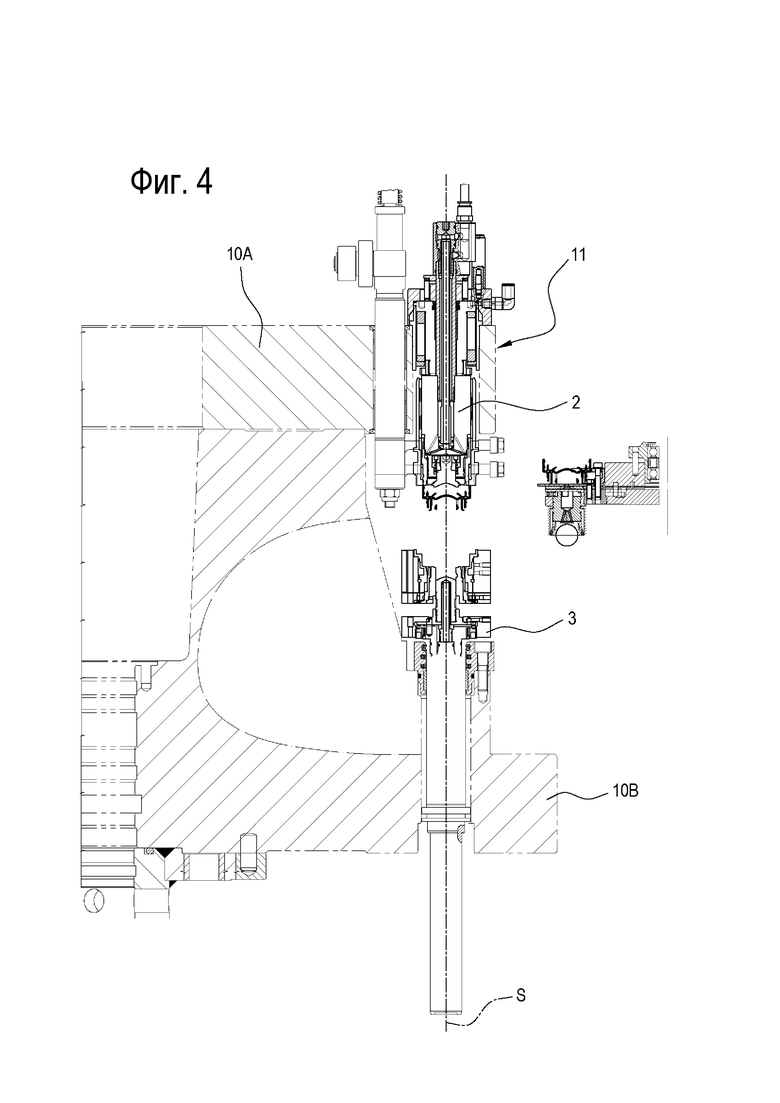

Фиг. 4 изображает поперечное сечение пресс-формы для изготовления крышки с отрывной мембраной;

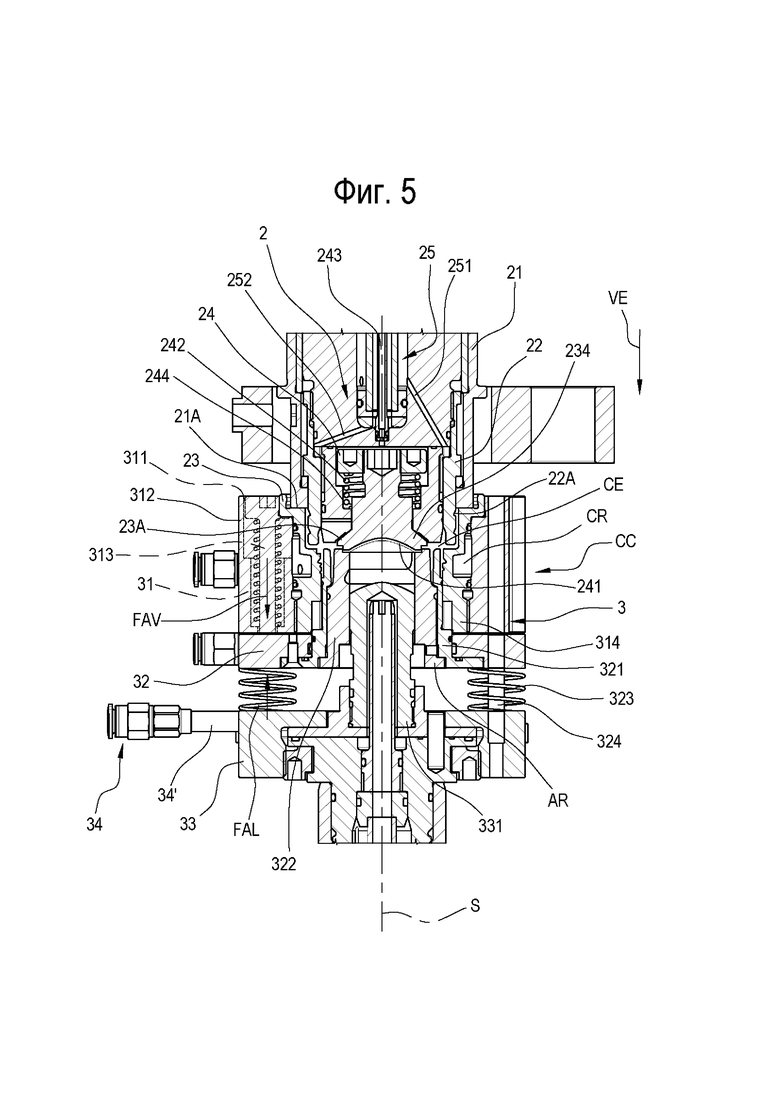

Фиг. 5 изображает фрагмент поперечного сечения, показанного на Фиг. 4, с пресс-формой в другой рабочей конфигурации;

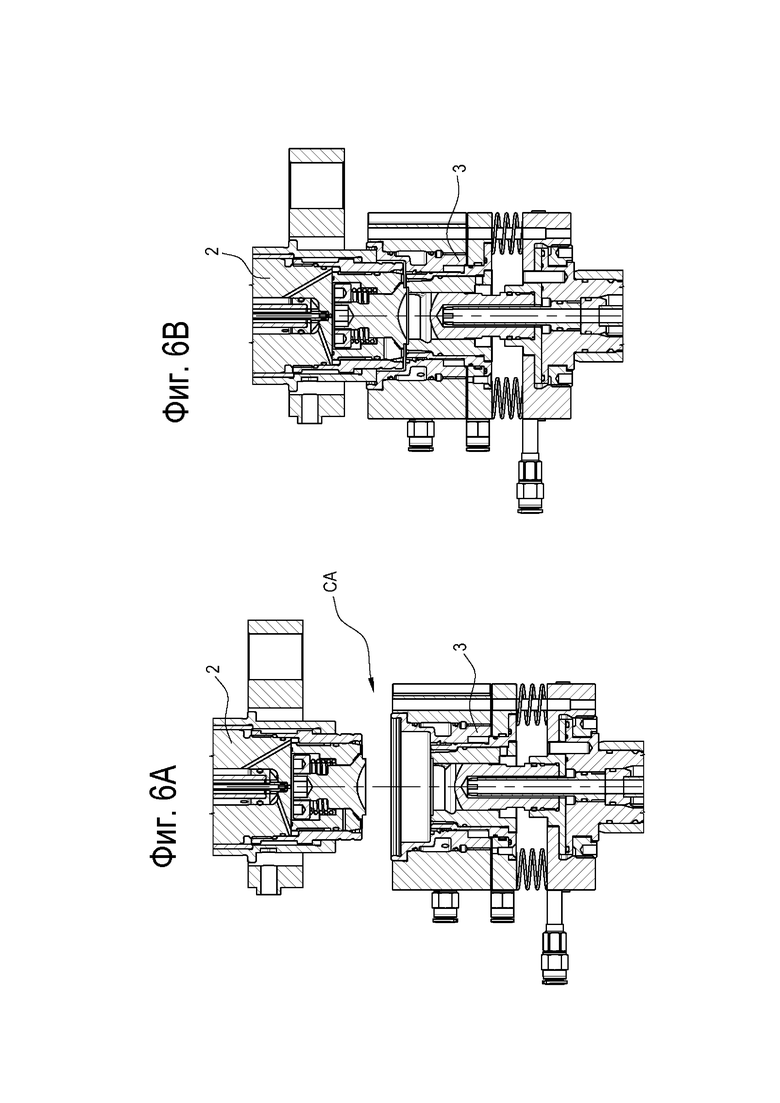

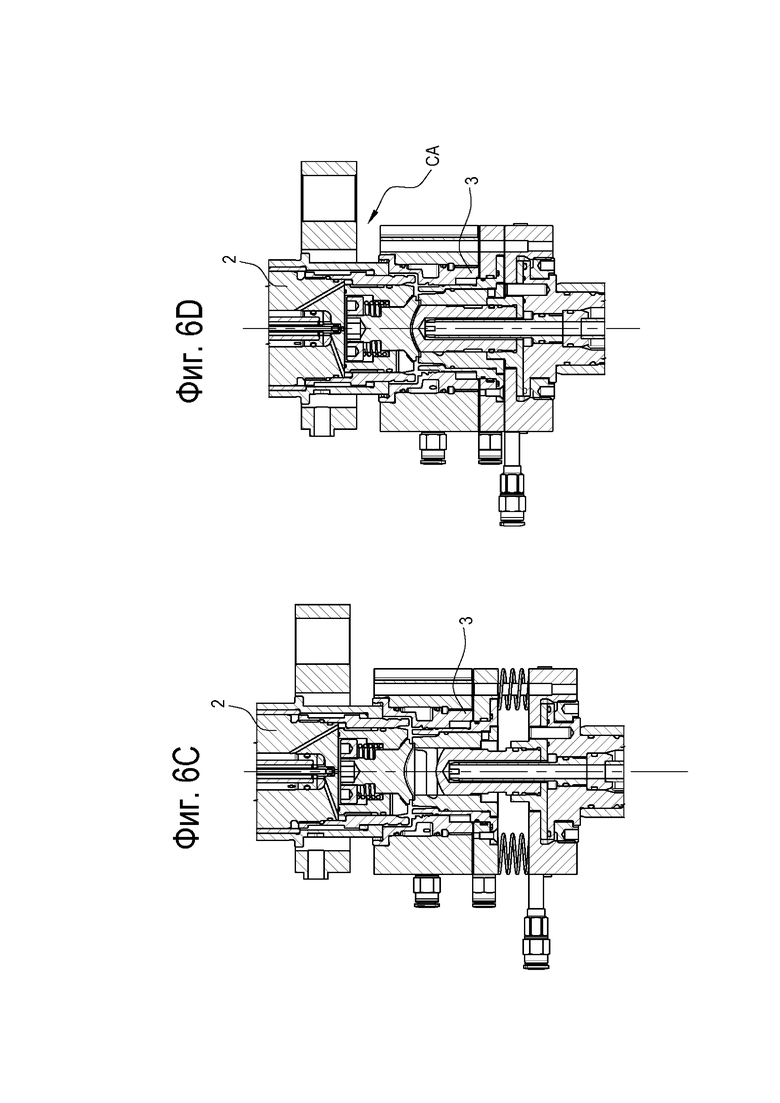

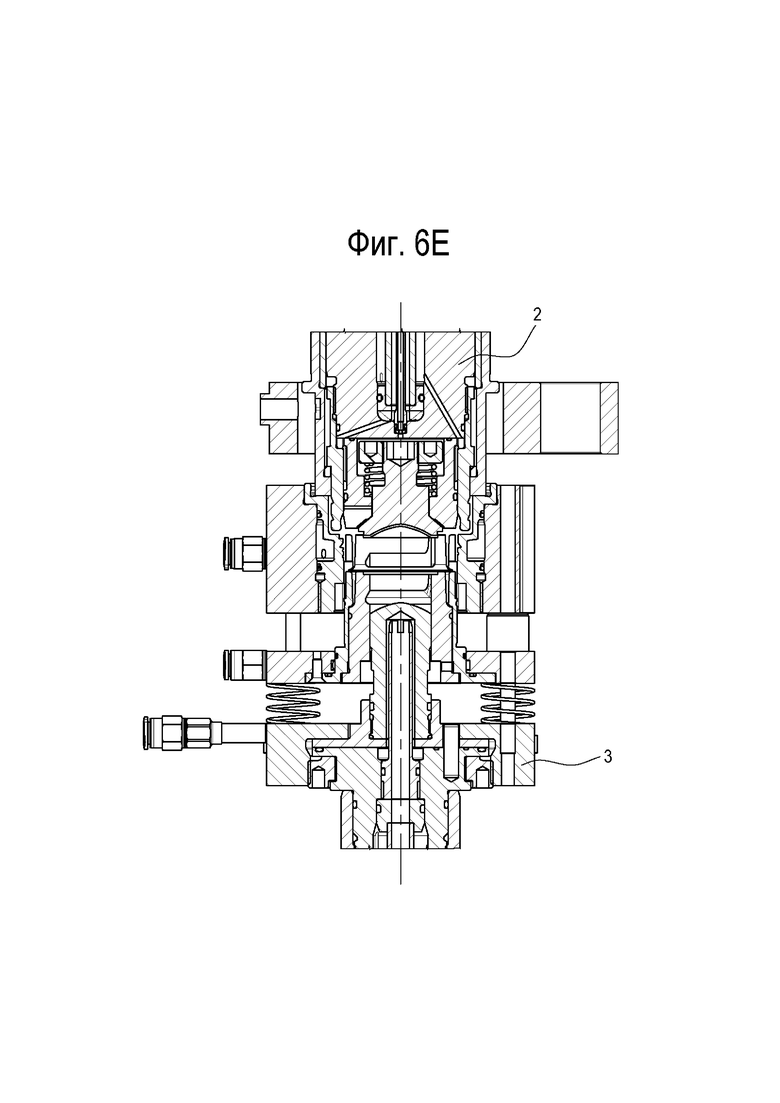

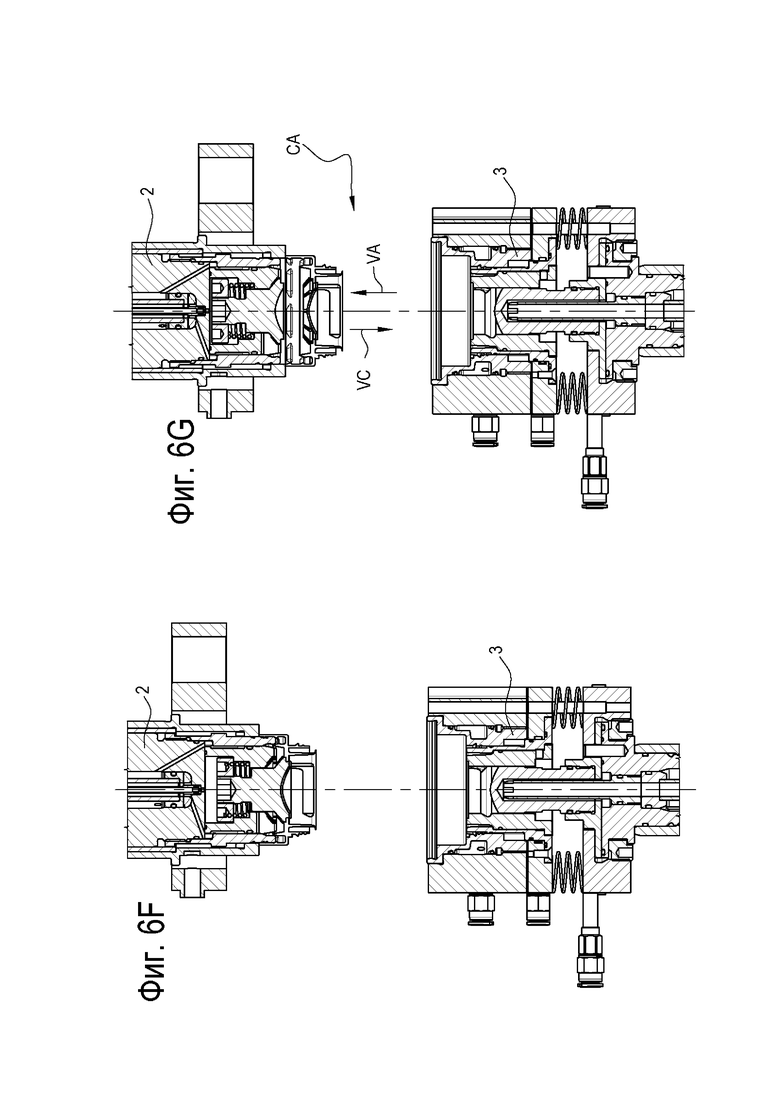

Фиг. 6А, 6В, 6С, 6D, 6Е, 6F, 6G иллюстрируют подробности Фиг. 4, с пресс-формой в соответствующих рабочих конфигурациях;

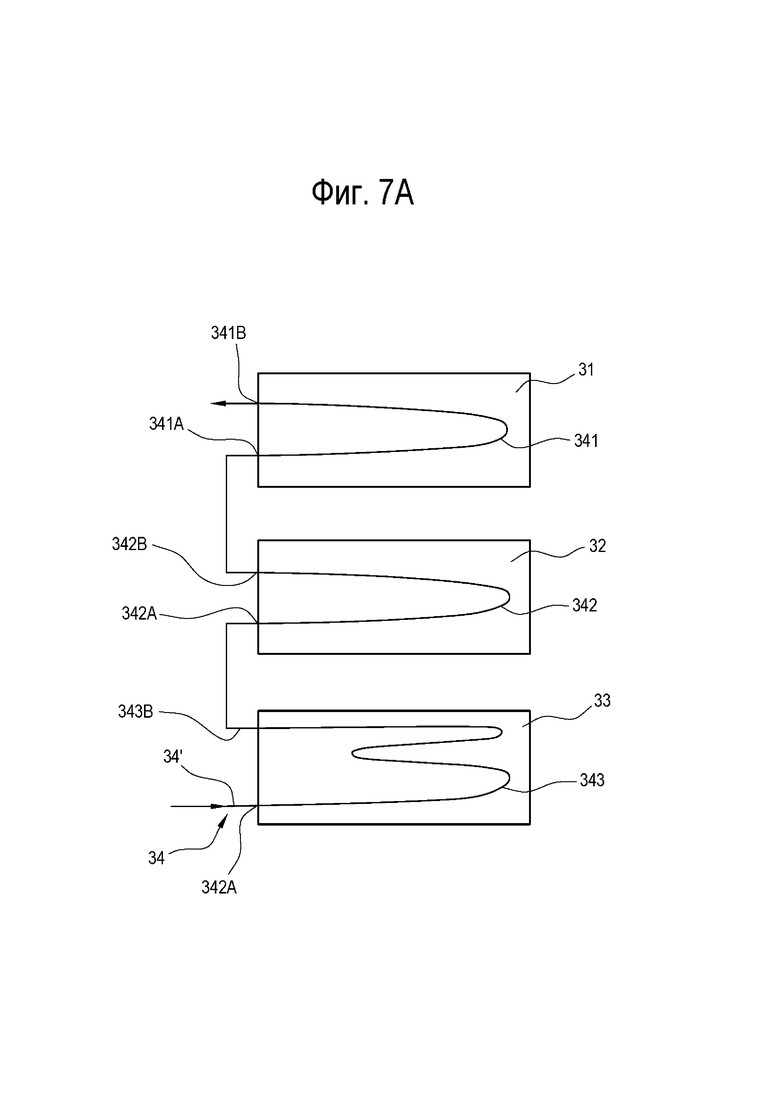

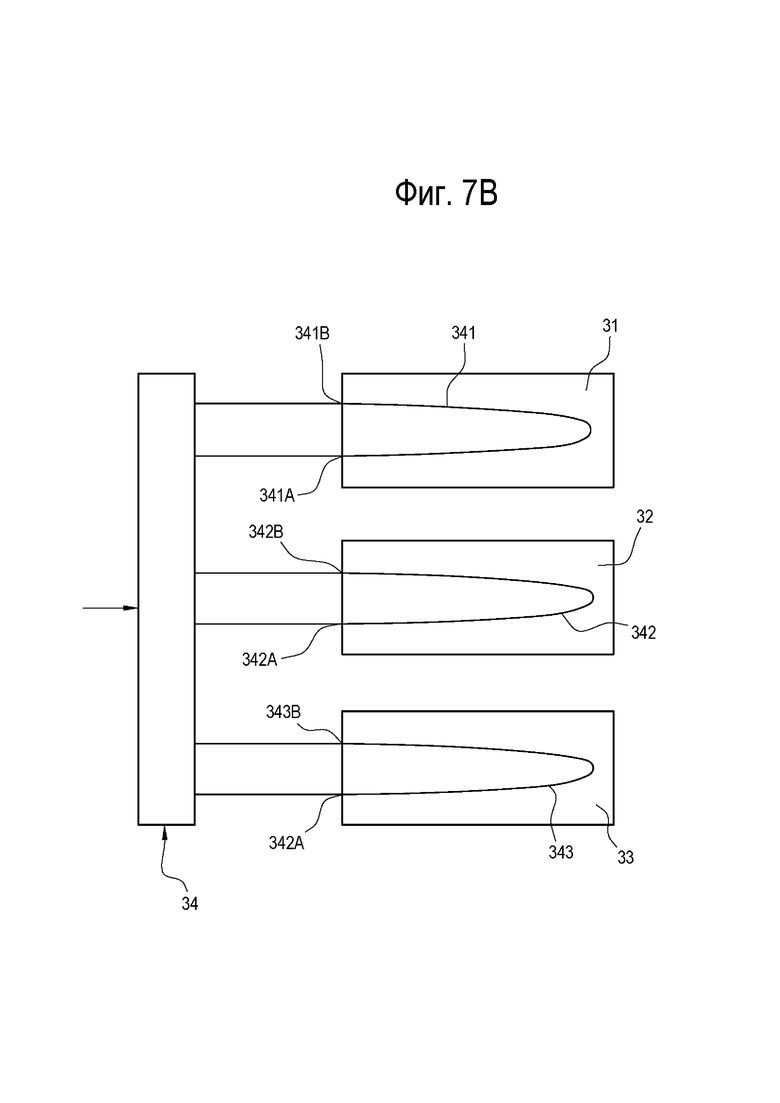

Фиг. 7А и 7В иллюстрируют, соответственно, первую и вторую конфигурации контура для охлаждения охватывающего элемента пресс-формы, показанного на Фиг. 4.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

Со ссылкой на прилагаемые чертежи номером 1 позиции обозначена формовочная машина прямого прессования крышек (то есть машина для изготовления крышек способом прямого прессования).

В соответствии с одним аспектом настоящего изобретения, машина 1 выполнена с возможностью изготовления крышки 100, используемой для закрытия контейнеров для масла.

Крышка 100 содержит корпус 101. Крышка 100 имеет осесимметричную форму относительно одной из своих осей. Корпус 101 содержит первую часть 101А, выполненную с возможностью привинчивания к крышке контейнера для масла, и вторую часть 101В, выполненную с возможностью соединения с корпусом контейнера для масла.

Первая часть 101А корпуса 101 крышки содержит первое кольцо 101А', которое проходит от второй части 101В вдоль оси симметрии в наружном направлении U. Первая часть 101А корпуса 101 крышки содержит второе кольцо 101А'', которое проходит от второй части 101В вдоль оси симметрии в наружном направлении U. Первое кольцо 101А' и второе кольцо 101А'' являются концентрическими. Первое кольцо 101А' окружает второе кольцо 101А''. Первое кольцо 101А' содержит верхнюю резьбу FS на своей внешней поверхности (относительно оси симметрии). Верхняя резьба FS выполнена с возможностью навинчивания на резьбу крышки контейнера для масла.

Вторая часть 101В содержит соединительное кольцо 101В' и поперечную стенку 101В'', перпендикулярную оси симметрии.

Соединительное кольцо 101В' содержит зубцы 102 на своей внутренней поверхности, обращенной к оси симметрии. Зубцы 102 выступают из внутренней поверхности соединительного кольца 101В', захватывая край контейнера для масла.

Крышка 100 содержит проходящую по окружности уплотнительную стенку 103, выполненную с возможностью создания непроницаемого для текучей среды уплотнения между крышкой 100 и горлышком бутылки для масла, на которой установлена крышка. Следует отметить, что в этой заявке проходящая по окружности уплотнительная стенка 103 обозначается более просто термином «периферийная стенка» 103. Периферийная стенка 103 проходит от поперечной стенки 101В'' вдоль оси симметрии в направлении Е, противоположном наружному направлению U. Периферийная стенка 103 наклонена к оси симметрии и сужается к оси симметрии в наружном направлении U.

Поперечная стенка 101В'' содержит отверстие А, через которое масло может вытекать из контейнера.

Крышка 100 содержит ребра 104. Ребра соединены с поперечной стенкой 101В''. Ребра 104 проходят от поперечной стенки 101В'' вдоль оси симметрии в направлении Е. Ребра 104 наклонены к оси симметрии и сужаются к оси симметрии в направлении Е, таким образом, чтобы быть обращенными к отверстию А (то есть, быть, по меньшей мере частично, выровненным с отверстием А вдоль направления, параллельного оси симметрии). Ребра 104 обеспечивают возможность транспортировки масла и работают в качестве элемента, препятствующего образованию пузырей.

Крышка 100 содержит мембрану 105. Мембрана 105 соединена с поперечной стенкой 101В'' для закрытия отверстия А. Мембрана 105 имеет вогнутый профиль в наружном направлении для облегчения ее удаления.

Крышка 100 содержит язычок 106 (или удаляющий элемент 106). Язычок 106 соединен с мембраной 105, чтобы ее можно было снять при открытии контейнера для масла.

Таким образом, машина 1 выполнена с возможностью изготовления крышек такого типа, которые на профессиональном жаргоне можно определить как «отрывные крышки».

Машина 1 содержит раму 1'.

Машина 1 содержит поворотную карусель 10. Поворотная карусель 10 выполнена с возможностью поворота вокруг первой поворотной оси R1. Поворотная карусель 10 содержит верхнюю пластину (диск, цилиндр) 10А и нижнюю пластину (диск, цилиндр) 10В. Верхняя пластина 10А имеет нижнюю поверхность, обращенную ко второй пластине 10В. Вторая пластина 10В имеет верхнюю поверхность, обращенную к первой пластине 10А.

Расстояние между нижней поверхностью первой пластины 10А и верхней поверхностью второй пластины 10В на профессиональном жаргоне известно как «зазор» и обозначено SB.

Первая пластина 10А содержит верхние корпуса 10А'. В одном варианте выполнения каждый верхний корпус 10А' содержит соответствующую вогнутость, которая открыта в пространство между первой пластиной 10А и второй пластиной 10В. Корпуса 10А' расположены по окружности первой пластины 10А и отстоят друг от друга предпочтительно равномерно по этой внешней окружности (то есть они находятся на равном расстоянии друг от друга).

Вторая пластина 10В содержит нижние корпуса 10В'. В одном варианте выполнения каждый нижний корпус 10В' содержит соответствующую вогнутость, которая открыта в пространство между первой пластиной 10А и второй пластиной 10В. Корпуса 10В' расположены по окружности второй пластины 10В и отстоят друг от друга предпочтительно равномерно по этой внешней окружности (то есть они находятся на равном расстоянии друг от друга).

Каждый корпус 10В' нижних корпусов выровнен (по меньшей мере частично) с соответствующим корпусом 10А'верхних корпусов вдоль направления, параллельного первой поворотной оси R1.

Машина 1 содержит пресс-формы 11. Каждая пресс-форма содержит охватываемый матричный элемент 2 (далее обозначаемый просто термином «охватываемый элемент») и охватывающий матричный элемент 3 (далее обозначаемый просто термином «охватывающий элемент»).

Каждая пресс-форма 11 выполнена с возможностью перемещения между закрытой конфигурацией СС, в которой соответствующий охватываемый элемент 2 и соответствующий охватывающий элемент 3 находятся в контакте, образуя расширительную камеру СЕ для расширения (пластмассового) материала, и имеющей форму, соответствующую изготавливаемой крышке, и открытой конфигурацией СА, в которой охватываемый элемент 2 и охватывающий элемент 3 отстоят друг от друга.

Каждый охватываемый элемент 2 пресс-форм 11 размещен в соответствующем корпусе 10А' верхних корпусов. В одном варианте выполнения каждый охватываемый элемент 2 закреплен относительно первой пластины 10А. Каждый охватываемый элемент 2 выступает из нижней поверхности первой пластины 10A.

Каждый охватывающий элемент 3 пресс-форм 11 размещен в соответствующем корпусе 10В' нижних корпусов. Каждый охватывающий элемент 3 выступает из верхней поверхности второй пластины 10В. В одном варианте выполнения каждый охватывающий элемент 3 выполнен с возможностью перемещения относительно второй пластины 10В таким образом, чтобы вступать в контакт с соответствующим охватываемым элементом 2, ограничивая расширительную камеру СЕ.

Следует отметить, что перемещение охватывающего элемента 3 относительно охватываемого элемента 2 является лишь одним из возможных вариантов выполнения этой машины, а в других вариантах выполнения охватываемый элемент 2 выполнен с возможностью перемещения относительно охватывающего элемента 3, или оба элемента 2 и 3 могут перемещаться навстречу друг другу и друг от друга.

Машина 1 содержит приводное устройство 12. Приводное устройство 12 выполнено с возможностью перемещения частей машины 1.

Приводное устройство 12 содержит поворотный привод 121, выполненный с возможностью поворота поворотной карусели 10 вокруг первой поворотной оси R1.

За каждый полный оборот поворотной карусели 10 машина 1 выполняет один рабочий цикл, в котором она выполнена с возможностью изготовления заданного количества крышек, равного количеству установленных на ней пресс-форм 11. Другими словами, за каждый полный оборот поворотной карусели 10 каждая пресс-форма 11 изготавливает одну крышку.

При повороте поворотная карусель 10 имеет одну или несколько следующих рабочих станций.

- первую рабочую станцию SL1, в которой каждый охватывающий элемент 3 получает загрузку материала и/или в которой каждый охватываемый элемент 2 высвобождает крышку, изготовленную в предыдущем цикле (один полный оборот поворотной карусели 10);

- вторую рабочую станцию SL2, в которой охватывающий элемент 3 перемещается к охватываемому элементу 2 и входит в контакт с ним, образуя расширительную камеру СЕ и формируя крышку; вторая рабочая станция SL2 отстоит от первой рабочей станции SL1 на угол АС закрытия;

- третью рабочую станцию SL3, в которой охватывающий элемент 3 отсоединяется от охватываемого элемента 2, чтобы обеспечить высвобождение (или извлечение) отформованной крышки; третья рабочая станция SL3 отстоит от первой рабочей станции SL1 на угол АА повторного открытия.

В одном варианте выполнения приводное устройство 12 содержит формовочные приводы 122. Каждый формовочный привод 122 выполнен с возможностью перемещения соответствующего охватывающего элемента 3 (и/или соответствующего охватываемого элемента 2) вдоль направления S формования, параллельно поворотной оси R1. В одном варианте выполнения каждый формовочный привод 122 выполнен с возможностью перемещения соответствующей охватывающего элемента 3 (и/или соответствующего охватываемого элемента 2) вдоль направления S формования в направлении VC закрытия, ориентированном от охватывающего элемента 3 к охватываемому элементу 2, во второй рабочей станции SL2, чтобы переместить пресс-форму в закрытую конфигурацию СС. Каждая пресс-форма 11 остается в закрытой конфигурации СС для углов поворота поворотной карусели, находящихся между углом АС закрытия и углом АА повторного открытия.

В одном варианте выполнения каждый формовочный привод 122 выполнен с возможностью перемещения соответствующего охватывающего элемента 3 (и/или соответствующего охватываемого элемента 2) вдоль направления S формования в направлении VA открытия, ориентированном от охватываемого элемента 2 к охватывающему элементу 3, в третьей рабочей станции SL3, чтобы переместить пресс-форму в открытую конфигурацию СА. Каждая пресс-форма 11 остается в открытой конфигурации СА для углов поворота поворотной карусели, находящихся между углом АА повторного открытия и углом АС закрытия следующего цикла (следующего оборота).

В соответствии с одним аспектом настоящего изобретения также возможны варианты выполнения, которые позволяют закрывать и снова открывать пресс-форму, то есть позволяют перемещать пресс-форму между закрытой конфигурацией СС и открытой конфигурацией СА.

В одном из этих вариантов выполнения перемещение пресс-формы между закрытой конфигурацией СС и открытой конфигурацией СА выполняется передаточным узлом 123, выполненным с возможностью передачи и/или преобразования поворотного движения карусели 10 в поступательное движение части пресс-формы 11, предпочтительно, охватывающего элемента 3.

Например, для каждого охватывающего элемента 3 машина 1 содержит соответствующий стержень 123А и соответствующий скользящий элемент 123В. Стержень 123А соединен с соответствующим охватывающим элементом на одном конце и со скользящим элементом 123В на противоположном конце.

Машина 1 содержит направляющий кулачок 124, к которому прикреплена рама 1'. Направляющий кулачок 124 проходит по окружности, которая выровнена, вдоль направления S формования, с окружностью второй пластины 10В, на которой размещены охватывающие элементы 3 пресс-форм 11.

Скользящий элемент 123В находится в контакте с направляющим кулачком 124. Таким образом, профиль направляющего кулачка 124 определяет, для каждого углового положения поворотной карусели 10, соответствующее положение охватывающего элемента 3 вдоль направления S формования.

Машина 1 содержит блок 13 управления, выполненный с возможностью посылать управляющие сигналы 131' приводному устройству 12 (или формовочным приводам 122, или поворотному приводу 121) для его приведения в действие. Машина 1 содержит пользовательский интерфейс 131, соединенный с управляющим устройством 13 для установки значений рабочих параметров.

Блок 13 управления выполнен с возможностью определения управляющих сигналов 131' в зависимости от значений рабочих параметров, введенных пользователем через пользовательский интерфейс 131.

Ниже приводится подробное описание характеристик каждой пресс-формы 11. Для краткости мы будем ссылаться на одну пресс-форму, при этом следует понимать, что один или несколько из описанных признаков также применимы ко всем пресс-формам 11.

В одном варианте выполнения охватываемый элемент 2 пресс-формы 11 содержит внешнюю втулку 21 (или экстрактор 21). Внешняя втулка 21 выполнена с возможностью соединения с соответствующим верхним корпусом 10А' первой пластины 10А. Внешняя втулка 21 содержит упорную поверхность 21А, которая выполнена с возможностью упора в охватывающий элемент 3 в закрытой конфигурации СС пресс-формы 11. Упорная поверхность 21А способствует ограничению расширительной камеры Е.

В одном варианте выполнения охватываемый элемент 2 содержит зубчатую втулку 22. Зубчатая втулка 22 снаружи соединена с внешней втулкой 21. На своей цилиндрической внешней поверхности зубчатая втулка 22 имеет углубления 22А, которые определяют форму зубцов 102 крышки.

В одном варианте выполнения охватываемый элемент 2 содержит приемную втулку 23. Приемная втулка 23 снаружи соединена с зубчатой втулкой 22. Приемная втулка 23 снаружи соединена с зубчатой втулкой 22 таким образом, чтобы оставлять вдоль радиального направления, перпендикулярного направлению S формования, пространство, которое определяет зазор для потока, проходящий вдоль направления S формования.

На своем конце, обращенном к охватывающему элементу 3, приемная втулка 23 имеет фаску 23А. Фаска 23А определяет наклон окружной стенки 103 крышки.

В одном варианте выполнения охватываемый элемент 2 содержит центральный блок 24. Центральный блок 24 снаружи соединен с приемной втулкой 23. Более конкретно, соединение между приемной втулкой 23 и центральным блоком 24 образует окружный зазор 234, наклоненный к направлению S формования. Этот зазор определяет форму и наклон ребер 104.

Центральный блок 24 имеет поверхность 241 для мембраны, обращенную к охватывающему элементу 3 и вогнутую по отношению к охватывающему элементу 3, определяющую вогнутость мембраны 105 крышки 100.

В одном варианте выполнения приемная втулка 23 и/или зубчатая втулка 22 и/или центральный блок 24 выполнены с возможностью перемещения относительно внешней втулки 21. Более конкретно, в одном варианте выполнения узел, содержащий приемную втулку 23 и/или зубчатую втулку 22 и/или центральный блок 24 могут перемещаться относительно внешней втулки 21 между положением формования, в котором приемная втулка находится ближе к охватывающему элементу 3, чем внешняя втулка 21, и положением высвобождения, в котором приемная втулка находится на равном или большем расстоянии от охватывающего элемента 3, чем внешняя втулка 21, чтобы можно было высвободить отформованную крышку 100.

Следует отметить, что в предпочтительном варианте выполнения узел, содержащий приемную втулку 23 и/или зубчатую втулку 22 и/или центральный блок 24, остается неподвижным относительно рамы, тогда как внешняя втулка 21 скользит вдоль направления S формования, таким образом, внешняя втулка выполнена с возможностью нажатия на соединительное кольцо 101В' для отсоединения крышки 100 от охватываемого элемента 2, чтобы крышку 100 можно было извлечь.

В одном варианте выполнения настоящего изобретения центральный блок 24 выполнен с возможностью перемещения относительно приемной втулки 23 вдоль направления S формования между рабочим положением, в котором центральный блок 24 расположен проксимальнее приемной втулки 23, образуя зазор 234, и отсоединенным положением, в котором центральный блок 24 находится дистальнее приемной втулки 23, чтобы высвободить ребра 104.

Более конкретно, приемная втулка 23 содержит полость 244 скольжения, в которую с возможностью скольжения помещен поршень центрального блока 24 (то есть поршень, прикрепленный к центральному блоку).

Полость 244 скольжения ограничивает рабочую камеру, расположенную выше по потоку от поршня центрального блока 24 вдоль направления S скольжения в направлении VC закрытия. Охватываемый элемент 2 содержит нагнетательный канал 243 (который в одном варианте выполнения также является нагнетательным каналом 251 первого охлаждающего контура 25 охватываемого элемента 2). Нагнетательный канал 243 открыт в рабочую камеру.

Повышение давления в рабочей камере облегчает перемещение центрального блока, тем самым отсоединяя отформованную крышку. Перемещение центрального блока 24 вызвано главным образом перемещением внешней втулки 21 (экстрактора), которая выполнена с возможностью толкать крышку 100 в направлении VE извлечения. Перемещение крышки 100 приводит к соответствующему перемещению центрального блока 24, который захватывается крышкой посредством ребер 104.

В одном варианте выполнения центральный блок 24 выполнен с возможностью скольжения в полости 244 скольжения без жидкостного уплотнения. Таким образом, в этом варианте выполнения, хотя воздух и толкает центральный блок 24, он проходит мимо центрального блока 24.

В одном варианте выполнения охватываемый элемент 2 содержит по меньшей мере один соединительный канал, который соединяет полость 244 скольжения с зазором между зубчатой втулкой 22 и приемной втулкой 23. В одном варианте выполнения соединительный канал открыт в полость 244 скольжения в положении напротив нагнетательного канала 243 по отношению к центральному блоку 24.

В этом варианте выполнения воздух поступает в полость 244 скольжения через нагнетательный канал 243, проходит мимо центрального блока 24, который имеет меньший размер, чем полость 244 скольжения, и достигает соединительного канала и проточного зазора, чтобы приложить выталкивающую силу к крышке 100.

В одном иллюстративном варианте выполнения центральный блок 24 содержит возвратную пружину 242. Возвратная пружина 242 выполнена с возможностью приложения силы упругости к центральному блоку 24 (то есть к поршню центрального блока 24) вдоль направления S формования в направлении VA открытия. Более конкретно, возвратная пружина 242 расположена внутри полости 244 скольжения в положении ниже по потоку от поршня центрального блока 24 вдоль направления S скольжения в направлении VC закрытия. Таким образом, после того как нагнетательный канал 243 создал давление в рабочей камере и центральный блок 24 был переведен в отсоединенное положение, сброс давления в рабочей камере в сочетании с действием возвратной пружины 242 позволяет вернуть центральный блок в рабочее положение.

В одном варианте выполнения охватываемый элемент 2 содержит первый охлаждающий контур 25. Первый охлаждающий контур 25 проходит через охватываемый элемент 2 для отвода от него тепла. Более конкретно, в одном варианте выполнения охлаждающий контур 25 содержит нагнетательный канал 251, выполненный с возможностью подачи охлаждающей текучей среды в зону, ближайшую к охватывающему элементу 3, например, в кольцевой канал, ограниченный между центральным блоком 24 и приемной втулкой 23. В одном варианте выполнения охлаждающий контур 25 содержит рециркуляционный канал 252, выполненный с возможностью рециркуляции охлаждающей текучей среды, впрыскиваемой в зону вблизи охватывающего элемента 3, например, кольцевым каналом.

Охватывающий элемент 3 содержит первый блок 31. В одном варианте выполнения охватывающий элемент 3 содержит второй блок 32. В одном варианте выполнения охватывающий элемент 3 содержит третий блок 33.

Первый блок 31, второй блок 32 и третий блок 33 расположены один внутри другого в виде телескопической конструкции.

В одном варианте выполнения первый блок 31 с возможностью перемещения соединен со вторым блоком 32. В одном варианте выполнения первый блок 31 соединен со вторым блоком 32 посредством первого направляющего элемента 311. Первый направляющий элемент 311 имеет первый конец, который соединен с первым блоком 31, и второй конец, который соединен со вторым блоком 32. Первый направляющий элемент 311 выполнен с возможностью скольжения в соответствующем седле 312 первого блока 31. В седле 312 расположена первая пружина 313, внутри которой проходит первый направляющий элемент 311.

Следует отметить, что в одном варианте выполнения пружина выполнена с возможностью приложения между первым блоком 31 и вторым блоком 32 контактной силы с ориентацией, параллельной направлению S формования, и такое направление, чтобы перемещать два блока ближе друг к другу для удержания их в контакте друг с другом. В этом варианте выполнения первый блок 31 и второй блок 32 находятся в контакте с пресс-формой в открытой конфигурации СА. Кроме того, когда первый блок 31 и второй блок 32 находятся в контакте, первый направляющий элемент 311 упирается в седло 312 в направлении VC закрытия. Это означает, что в одном варианте выполнения во время перемещения пресс-формы 11 из открытой конфигурации СА в закрытую конфигурацию СС пресс-формы первый блок 31 и второй блок 32 перемещаются как один. В противном случае, во время перемещения пресс-формы 11 из закрытой конфигурации СС в открытую конфигурацию СА пресс-формы второй блок 32 выполнен с возможностью скользить относительно первого блока 31 вдоль направления S формования в направлении открытия до тех пор, пока первый направляющий элемент 311 не упрется в седло 312 в направлении открытия.

Таким образом, это позволяет модульно открывать охватывающий элемент 3, при этом открытие первого блока 31 задерживается по сравнению с открытием второго блока 32.

В других вариантах выполнения контактная сила направлена таким образом, чтобы отодвигать первый блок 31 от второго блока 32. В таком варианте выполнения во время перемещения пресс-формы 11 из открытой конфигурации СА в закрытую конфигурацию СС пресс-формы первый блок 31 отстоит от второго блока 32. Первый блок 31 входит в контакт со вторым блоком 32 после того, как первый блок 31 упрется в охватываемый элемент 2. Фактически, перемещение охватывающего элемента 3 вдоль направления S формования, которому препятствует упор первого блока 31 в охватываемый элемент 2, приводит к сжатию первой пружины 313, тем самым перемещая второй блок 32 до тех пор, пока он не войдет в контакт с первым блоком 31.

Таким образом, в таком варианте выполнения также и закрытие второго блока 32 задерживается по отношению к закрытию первого блока 31.

В одном варианте выполнения второй блок 32 с возможностью перемещения соединен с третьим блоком 33.

Охватывающий элемент 3 содержит вторую пружину 323, расположенную между вторым блоком 32 и третьим блоком 33 вдоль направления S формования.

Охватывающий элемент 3 содержит второй направляющий элемент 324, который имеет удлиненную форму вдоль направления S формования и расположен внутри второй пружины 323 для направления ее сжатия.

Направляющий элемент 324 выполнен с возможностью упираться во второй блок 32, чтобы ограничивать расстояние между третьим блоком 33 и вторым блоком 32 (то есть ограничивать растяжение второй пружины 323). Когда охватывающий элемент 3 открыт, этот признак позволяет третьему блоку 33 войти в зацепление со вторым блоком 32 после перемещения (то есть скольжения) на определенную длину вдоль направления S формования до тех пор, пока направляющий элемент 324 не остановится в контакте со вторым блоком 32 в направлении VA открытия.

Вторая пружина 323 выполнена с возможностью создания соответствующей контактной силы, направленной таким образом, чтобы отодвигать второй блок 32 от третьего блока 33. В таком варианте выполнения во время перемещения пресс-формы 11 из открытой конфигурации СА в закрытую конфигурацию СС пресс-формы второй блок 32 отстоит от третьего блока 33.

Третий блок 33 входит в контакт со вторым блоком 32 после того, как второй блок 32 упрется в первый блок 31. Фактически, после контакта между вторым блоком 32 и первым блоком 31 перемещение охватывающего элемента 3 вдоль направления S формования приводит к сжатию второй пружины 323, тем самым перемещая третий блок 33 до тех пор, пока он не войдет в контакт со вторым блоком 32.

Когда третий блок 33 также остановился в контакте со вторым блоком 32, расширительная камера полностью ограничена и в нее распределяется загрузка пластмассы.

Эта конфигурация охватывающего элемента с первой пружиной 313 и второй пружиной 323 позволяет закрывать и открывать пресс-форму (перемещаясь между открытой конфигурацией СА и закрытой конфигурацией СС) по модульному принципу. Эти функции дают несколько преимуществ. Фактически, в этих решениях материал не распределяется по зоне расширительной камеры, соответствующей мембране (толщина которой очень ограничена), пока не будут заполнены другие зоны. Таким образом, постепенное закрытие позволяет свести к минимуму время, необходимое для распределения пластмассы через очень узкие зазоры, что в противном случае могло бы отрицательно сказаться на способе распределения материала.

В одном варианте выполнения первый блок 31 содержит внутреннюю втулку 314. Внутренняя втулка 314 содержит упорную поверхность, выполненную с возможностью упора в охватываемый элемент 2, предпочтительно, в упорную поверхность 21А внешней втулки 21 охватываемого элемента 2.

В одном варианте выполнения внутренняя втулка 314 содержит первую цилиндрическую поверхность и вторую цилиндрическую поверхность, радиус которой меньше радиуса первой цилиндрической поверхности. В одном варианте выполнения первая цилиндрическая поверхность является гладкой. Первая цилиндрическая поверхность ограничивает расширительную камеру СЕ и ограничивает внешнюю поверхность соединительного кольца 101В' крышки 100.

Вторая цилиндрическая поверхность содержит «внутреннюю» резьбу, которая принимает загрузку материала и ограничивает верхнюю резьбу FS крышки 100.

В одном варианте выполнения второй блок 32 содержит первую втулку 321 и вторую втулку 322.

Вторая втулка 322 расположена внутри первой втулки 321. Первая втулка 321 и вторая втулка 322 концентричны. На их концах, ближайших к охватываемому элементу 2, первая втулка 321 и вторая втулка 322 отстоят друг от друга, чтобы задавать толщину второго кольца 101А'' крышки 100.

Первая втулка 321 концентрична внутренней втулке 314 первого блока 31. В закрытой конфигурации СС пресс-формы 11 первая втулка 321 и вторая цилиндрическая поверхность внутренней втулки 314 первого блока 31 отстоят друг от друга, чтобы задавать толщину первого кольца 101А' крышки 100.

Вторая втулка 322 содержит полость, в которую пластмасса может протекать для формирования язычка 106 крышки 100.

В одном варианте выполнения третий блок 33 содержит плунжер 331, расположенный внутри второй втулки 322 второго блока 32. Плунжер 331 выполнен с возможностью скольжения внутри второй втулки 322 второго блока 32.

Плунжер 331 имеет выпуклую поверхность, выполненную с возможностью соединения с соответствующей вогнутой поверхностью центрального блока 24 охватываемого элемента 2. Выпуклая поверхность плунжера 331 и вогнутая поверхность центрального блока 24 охватываемого элемента 2, в закрытой конфигурации СС пресс-формы 11, отстоят друг от друга на величину, определяющую толщину мембраны 105 крышки 100.

В одном варианте выполнения охватывающий элемент 3 содержит второй охлаждающий контур 34. Второй охлаждающий контур 34 выполнен с возможностью охлаждения охватывающего элемента 3, предпочтительно первого блока 31 и/или второго блока 32 и/или третьего блока 33. Второй охлаждающий контур 34 содержит рециркуляционный канал 34', выполненный с возможностью циркуляции охлаждающей текучей среды в направлении охлаждения. Рециркуляционный канал пересекает первый блок 31 и/или второй блок 32 и/или третий блок 33. Более конкретно, в одном варианте выполнения рециркуляционный канал 34' проходит в направлении охлаждения, сначала пересекая третий блок 33, затем второй блок 32 и, наконец, первый блок 31. Этот вариант выполнения является чисто иллюстративным, поскольку порядок, в котором перемещаются модули, может варьироваться, как легко будет понятно любому специалисту в данной области техники.

В одном варианте выполнения второй охлаждающий контур содержит, для каждого первого блока 31, второго блока 32 и третьего блока 33, один или несколько из следующих признаков:

- соответствующее охлаждающее впускное отверстие 341А, 342А, 343А, через которое поступает охлаждающая текучая среда;

- соответствующее охлаждающее выпускное отверстие 341В, 342В, 343В, через которое охлаждающая текучая среда выводится из соответствующего блока;

- соответствующий внутренний канал 341, 342, 343, каждый из которых соединен с соответствующим охлаждающим впускным отверстием 341А, 342А, 343А и с соответствующим охлаждающим выпускным отверстием 341В, 342В, 343В, чтобы сформировать контур охлаждения внутри соответствующего блока.

В одном варианте выполнения внутренний канал 343 третьего блока содержит первый участок, проходящий через плунжер 331 вдоль направления S формования в направлении VC закрытия, и/или второй участок, проходящий через плунжер 331 вдоль направления S формования в направлении VA открытия, и/или третий участок, который соединяет один конец второго участка с охлаждающим выпускным отверстием 343В.

В одном варианте выполнения внутренний канал 342 второго блока 32 содержит охлаждающее кольцо AR, выполненное снаружи первой втулки 321 второго блока 32 и соединенное с охлаждающим впускным отверстием 342А и охлаждающим выпускным отверстием 342В второго блока 32.

В одном варианте выполнения внутренний канал 341 первого блока 31 содержит охлаждающую камеру CR, выполненную снаружи внутренней втулки 314 первого блока 31 и соединенную с охлаждающим впускным отверстием 341А и охлаждающим выпускным отверстием 341В первого блока. 31.

В одном варианте выполнения внутренние каналы 341, 342, 343 первого блока 31, второго блока 32 и третьего блока 33 соединены друг с другом последовательно. В других вариантах выполнения внутренние каналы 341, 342, 343 первого блока 31, второго блока 32 и третьего блока 33 соединены друг с другом параллельно.

В соответствии с одним аспектом настоящего изобретения приводное устройство 12 выполнено с возможностью перемещения охватывающего элемента 3 (или охватываемого элемента 2) вдоль направления формования с переменной скоростью. Более конкретно, приводное устройство 12 (то есть формовочные приводы 122) выполнено с возможностью перемещения охватывающего элемента 3 (или охватываемого элемента 2) вдоль направления формования со скоростью, уменьшающейся по мере приближения охватывающего элемента 3 к охватываемому элементу 2. Кроме того, приводное устройство 12 (то есть формовочные приводы 122) выполнено с возможностью приложения к охватывающему элементу 3 (или к охватываемому элементу 2) силы (крутящего момента) вдоль направления формования, которая увеличивается по мере того, как охватывающий элемент 3 приближается к охватываемому элементу 2.

Эта функция позволяет обеспечить большую силу, когда необходимо расширить материал через более узкие зазоры, и, вместо этого, более высокую скорость, когда материал течет легче.

Таким же образом, в одном варианте выполнения, содержащем направляющий кулачок 124, профиль кулачка выполнен таким образом, чтобы быстро поднимать охватывающую часть 3 на начальном этапе формования и постепенно уменьшать наклон профиля по мере того, как охватывающий элемент 3 подходит к охватываемому элементу 2.

Другими словами, производная рабочей кривой, определяемая продолжением в плоскости профиля направляющего кулачка 124 (имеющая окружную координату или угол поворота карусели 10 по оси х и направление S формования по оси у) имеет первое значение, соответствующее начальному этапу формования, и второе значение, меньшее, чем первое значение, соответствующее заключительному этапу формования.

В одном варианте выполнения машина 1 содержит вспомогательный блок 14. Вспомогательный блок 14 выполнен с возможностью подачи загрузки пластмассы в охватывающий элемент 3 каждой формы 11. Вспомогательный блок 14 выполнен с возможностью обеспечения извлечения крышки 100 из охватываемого элемента 2 каждой пресс-формы 11.

В одном варианте выполнения вспомогательный блок 14 содержит первое поворотное устройство 14А.

В одном варианте выполнения машина 1 содержит экструдер 15, выполненный с возможностью экструдирования заданного количества материала, подлежащего транспортировке в соответствующую пресс-форму.

Первое поворотное устройство 14А содержит поворотный диск 141А, который поворачивается вокруг второй поворотной оси R2, параллельной первой поворотной оси R1. Поворотный диск 141А расположен между верхней пластиной 10А и нижней пластиной 10 В. Другими словами, поворотный диск 141А выровнен с верхней пластиной 10А и нижней пластиной 10В вдоль направления S формования. Следовательно, толщина поворотного диска 141А меньше зазора SB.

Первое поворотное устройство 14А содержит конвейеры 142А. Конвейеры 142А соединены с поворотным диском 141А на его нижней поверхности 141А', предпочтительно на краю нижней поверхности 141А', чтобы поворачиваться вместе с поворотным диском 141А. Конвейеры 142А отстоят друг от друга под углом таким образом, что при повороте первого поворотного устройства 14А каждый конвейер выровнен с соответствующей пресс-формой 11 машины 1 вдоль направления S формования. Каждый конвейер 142А содержит соответствующее транспортировочное гнездо 142А', выполненное с возможностью приема и удержания загрузки материала во время поворота поворотного устройства 14А. Каждый конвейер 142А выполнен с возможностью перемещения между положением извлечения, где он не выровнен с соответствующей пресс-формой 11 и выровнен с экструдером 15 вдоль направления S формования для приема загрузки, и положением высвобождения, где он выровнен с соответствующей пресс-формой 11 (предпочтительно выровнен с охватывающим элементом 3 соответствующей пресс-формы 11) для высвобождения загрузки материала.

В одном варианте выполнения первое поворотное устройство 14А содержит извлекающую головку 143А. Извлекающая головка 143А выполнена с возможностью извлечения крышек 100 из охватываемого элемента 2 каждой пресс-формы.

Извлекающая головка 143А имеет профилированную внешнюю окружность, включая углубления 143А', предпочтительно имеющие полукруглый профиль.

Извлекающая головка 143А соединена с верхней поверхностью 141А'' поворотного диска 141А и поворачивается вместе с ним. При повороте извлекающей головки 143А каждое углубление 143А' перемещается между положением извлечения, в котором оно выровнено с соответствующей пресс-формой 11 (предпочтительно, с охватываемым элементом 2 соответствующей пресс-формы 11) вдоль направления S формования для извлечения отформованной крышки 100, и положением высвобождения, в котором оно не выровнено с соответствующей пресс-формой 11, для высвобождения отформованной крышки 100.

В одном варианте выполнения каждое углубление 143А' выровнено с соответствующим конвейером 142А вдоль направления S формования. Таким образом, конвейер 142А выровнен с охватывающим элементом 3 пресс-формы 11 вдоль направления S формования одновременно с выравниванием углубления 143А' с охватываемым элементом 2 той же пресс-формы 11. Таким образом, машина 1 может извлекать отформованную крышку 100 и одновременно подавать загрузку материала для следующего производственного цикла.

В одном варианте выполнения вспомогательный блок 14 содержит второе поворотное устройство 14В. В одном варианте выполнения поворотное устройство 14В содержит транспортирующую головку 141В, имеющую соответствующую профилированную внешнюю окружность, включая соответствующие углубления 141В'. Когда извлекающая головка 143А находится в положении высвобождения, поворотное устройство 14В выполнено с возможностью приема отформованной крышки 100, извлеченной из соответствующей пресс-формы 11. Более подробно, извлекающая головка 143А выполнена с возможностью высвобождения крышек 100, извлеченных ею, на транспортирующую головку 141В. Еще более подробно, каждая углубление 143А' извлекающей головки 143А выполнено с возможностью радиального выравнивания с соответствующим углублением 141В транспортирующей головки 141В, чтобы последняя перемещала соответствующую крышку 100.

В одном варианте выполнения машина 1 содержит конвейерную ленту 16. Второе поворотное устройство 14В выполнено с возможностью извлечения крышек из первого поворотного устройства 14А и высвобождения их на конвейерную ленту 16. Более конкретно, транспортирующая головка 141В выровнена с конвейерной лентой вдоль направления S формования, чтобы высвобождать крышки 100.

Следует отметить, что протяженность пресс-формы 11, описанной в этом документе, вдоль направления S формования превышает среднее значение протяженности пресс-форм, которые можно использовать в машине 1. По этой причине зазор SB машины 1 может быть слишком большим для обычных пресс-форм (это также потребовало бы адаптации хода охватывающего элемента 3 относительно охватываемого элемента 2). Более того, с целью замены пресс-формы 11 на существующих машинах зазор может быть недостаточно большим. Поэтому крайне важно найти решение, которое сделает машину универсальной и способной работать с обоими типами пресс-форм.

В этом изобретении предложена адаптивная система, выполненная с возможностью изменения минимального расстояния между охватываемым элементом 2 и охватывающим элементом 3 каждой пресс-формы 11 вдоль направления S формования, чтобы позволить вспомогательному блоку выполнять операции, необходимые для подачи загрузки материала и извлечения отформованной крышки.

В одном варианте выполнения адаптивная система представляет собой систему сжатия, выполненную с возможностью сжатия охватывающего элемента 3 каждой пресс-формы 11 на первой рабочей станции SL, то есть, когда охватывающий элемент 3 получает загрузку материала и/или когда охватываемый элемент 2 высвобождает отформованную крышку 100.

Система прямого прессования выполнена с возможностью сжатия первого блока 31, второго блока 32 и третьего блока 33 таким образом, чтобы ограничить выдвижение охватывающего элемента 3 пресс-формы 11.

В одном варианте выполнения адаптивная система определяется адаптацией, выполняемой направляющим кулачком 124. Другими словами, рабочая кривая имеет минимальное абсолютное значение, которое учитывает необходимость того, чтобы охватывающий элемент 3 находился ниже, когда он расположен у первой рабочей станции SL1.

В одном варианте выполнения охватываемый элемент 2 каждой пресс-формы выполнен с возможностью перемещения относительно верхней пластины 10А. Таким образом, в таком варианте выполнения охватываемый элемент 2 каждой пресс-формы 11 выполнен с возможностью перемещения между положением извлечения, в котором он расположен на первом уровне вдоль направления S формования, чтобы обеспечить вспомогательному блоку 14 возможность извлечь крышку 100, и положением формования, в котором он расположен на втором уровне вдоль направления S формования, ниже первого уровня. Более конкретно, охватываемый элемент 2 находится в положении извлечения, в котором он находится у первой рабочей станции SL1.

В соответствии с одним из его аспектов, настоящее изобретение также обеспечивает способ изготовления крышек, предпочтительно крышек для контейнеров для масла.

Способ включает этап подготовки машины 1 для формования крышек из загрузки пластмассы. Машина 1 содержит поворотную карусель 10, которая поворачивается вокруг первой поворотной оси R1 и содержит верхнюю пластину 10А и нижнюю пластину (диск, цилиндр) 10В.

Способ включает этап изготовления пресс-форм 11, каждая из которых содержит охватываемый матричный элемент 2, далее обозначаемый просто термином «охватываемый элемент» 2, и охватывающий матричный элемент 3, далее обозначаемый просто термином «охватывающий элемент» 3, которые выровнены вдоль направления S формования, параллельного первой поворотной оси R1. Охватываемые элементы 2 пресс-форм расположены на краю верхней пластины на угловом расстоянии друг от друга. Охватывающие элементы 3 пресс-форм расположены на краю нижней пластины на угловом расстоянии друг от друга.

Способ включает этап поворота поворотной карусели. На этапе поворота поворотная карусель 10 перемещает соединенные с ней указанные пресс-формы к следующим рабочим станциям:

- к первой рабочей станции SL1, в которой каждый охватывающий элемент 3 получает загрузку материала и/или в которой каждый охватываемый элемент 2 высвобождает крышку, изготовленную на предыдущем цикле (один полный оборот поворотной карусели 10);

- ко второй рабочей станции SL2, в которой охватывающий элемент 3 перемещен к охватываемому элементу 2 и введен с ним в контакт, образуя расширительную камеру СЕ и формируя крышку; вторая рабочая станция SL2 отстоит от первой рабочей станции SL1 на угол АС закрытия;

- к третьей рабочей станции SL3, в которой охватывающий элемент 3 отодвинут от охватываемого элемента 2, что позволяет высвободить (или извлечь) отформованную крышку; третья рабочая станция SL3 отстоит от первой рабочей станции SL1 на угол А-А повторного раскрытия.

В одном варианте выполнения способ включает этап подачи. Этап подачи предпочтительно выполняют, когда пресс-форма находится на первой рабочей станции SL1. На этапе подачи вспомогательный блок 14 подает загрузку материала в пресс-форму 11, расположенную на первой рабочей станции SL1.

На этапе подачи первое поворотное устройство 14А вспомогательного блока получает загрузку материала из экструдера и подает его в охватывающую часть 3 пресс-формы 11, расположенную на первой рабочей станции SL1. На этапе подачи конвейеры 142А принимают соответствующие загрузки материала, которые затем транспортируют к соответствующим охватывающим элементам 3 пресс-форм 11.

В одном варианте выполнения способ включает этап закрытия.

Этап закрытия предпочтительно выполняют, когда пресс-форма находится на второй рабочей станции SL2.

На этапе закрытия пресс-форму перемещают из открытой конфигурации СА, в которой соответствующий охватываемый элемент 2 и соответствующий охватывающий элемент 3 отстоят друг от друга, к закрытой конфигурации СС, в которой соответствующий охватываемый элемент 2 и соответствующий охватывающий элемент 3 находятся в контакте, образуя расширительную камеру СЕ.

В одном варианте выполнения на этапе закрытия каждый охватывающий элемент 3 перемещают вдоль направления S формования относительно охватываемого элемента 2 до тех пор, пока он не войдет с ним в контакт.

В одном варианте выполнения этап закрытия включает этап закрытия сверху, при котором охватываемый элемент 2 перемещают относительно охватывающего элемента 3. Более конкретно, на этапе закрытия зубчатую втулку 22 и/или центральный блок 24 перемещают относительно внешней втулки 21 из положения высвобождения, в котором приемная втулка расположена на равном или большем расстоянии от охватывающего элемента 3, чем внешняя втулка 21, чтобы обеспечить высвобождение отформованной крышки 100 в положении формования, в котором приемная втулка расположена ближе к охватывающему элементу 3, чем внешняя втулка 21.

Этап закрытия включает этап первичного закрытия. Этап закрытия включает этап вторичного закрытия.

В одном варианте выполнения этап закрытия включает этап третичного закрытия.

На этапе первичного закрытия первый блок 31 охватывающего элемента 3 перемещают до тех пор, пока он не войдет в контакт с охватываемым элементом 2. В одном варианте выполнения на этапе первичного закрытия второй блок 32 перемещают вместе с первым блоком 31 вдоль направления S формования в направлении VC закрытия (направление от охватывающего элемента 3 к охватываемому элементу 2).

Таким образом, в этом одном варианте выполнения первый блок 31 и второй блок 32 перемещают до тех пор, пока они не войдут в контакт с охватываемым элементом 2.

На этапе вторичного закрытия третий блок 33 перемещают относительно первого блока 31 и/или относительно второго блока 32 вдоль направления S формования в направлении закрытия до тех пор, пока он не войдет в контакт с первым блоком 31 и/или со вторым блоком 32. В результате выполнения этапа вторичного закрытия расширительная камера СЕ полностью ограничена, чтобы сформировать окончательную форму крышки 100.

В некоторых предпочтительных вариантах выполнения этап вторичного закрытия представляет собой перемещение второго блока 32 вдоль направления S формования относительно первого блока 31 после того, как первый блок 31 уже вошел в контакт с охватываемым элементом 2 на этапе первичного закрытия. Таким образом, в этих вариантах выполнения способ включает этап третичного закрытия, на котором третий блок 33 перемещают относительно первого блока 31 и/или относительно второго блока 32 вдоль направления S формования в направлении закрытия до тех пор, пока он не войдет в контакт с первым блоком 31 и/или со вторым блоком 32 для формирования расширительной камеры СЕ.

Для ясности указано, что этап третичного закрытия соответствует этапу вторичного закрытия варианта выполнения, в котором первый блок 31 и второй блок 32 ограничены совместным перемещением в направлении VC закрытия. Однако этап третичного закрытия определен только в том случае, когда первый блок 31 и второй блок 32 не ограничены совместным перемещением в направлении VC закрытия.

Таким образом, на этапе закрытия загрузка материала вынуждена перемещаться в пространство расширительной камеры СЕ, ограниченное контактом между охватываемым элементом 2 и охватывающим элементом 3.

Тот факт, что этап закрытия является модульным, облегчает перемещение загрузки материала и улучшает качество растекания пластмассы.

Способ включает этап выдержки, обеспечивающий пластмассе внутри пресс-формы возможность схватиться и затвердеть. На этапе выдержки пресс-форму 11 удерживают в закрытой конфигурации СС вдоль участка между второй рабочей станцией SL2 и третьей рабочей станцией SL3 (то есть в течение периода времени, равного разнице между углом АА открытия и углом АС закрытия, поделенной на угловую скорость поворота карусели 10).

Способ включает этап открытия пресс-формы 11. Этап открытия пресс-формы 11 включает этап первичного открытия. Этап открытия включает этап вторичного открытия. Этап открытия включает этап третичного открытия.

На этапе первичного открытия третий блок 33 охватывающего элемента 3 отсоединяют от второго блока 32 вдоль направления S формования в направлении VA открытия. На этапе первичного открытия плунжер 331 охватывающего элемента 3 (третьего блока 33) отсоединяют от центрального блока 24 охватываемого элемента 2.

На этапе вторичного открытия второй блок 32 перемещают относительно первого блока 31 вдоль направления S формования в направлении VA открытия, предпочтительно сохраняя постоянное расстояние от третьего блока 33 (другими словами, его перемещают относительно первого блока 31 как одно целое с третьим блоком 33). На этапе вторичного открытия первое кольцо 101А', расположенное между первым блоком 31 и вторым блоком 32 с наружной резьбой FS, обращенной к первому блоку 31, обеспечивает второму блоку 32 возможность скользить относительно первого блока 31, поскольку резьба удерживает первый блок 31 неподвижным. Затем, когда второй блок 32 переместится достаточно далеко вдоль направления S формования, чтобы освободиться от первого кольца 101А', последнее при этом может изогнуться таким образом, что первый блок 31 также может переместиться назад под воздействием первой пружины 313 (выполняя таким образом этап третичного открытия).

На этапе третичного открытия первый блок 31 отсоединяют (отводят) от охватываемого элемента 2 вдоль направления S формования в направлении VA раскрытия. На этапе приведения в действие первый блок 31 по мере своего перемещения сокращает свое расстояние от второго блока 32 до контакта с ним. В других вариантах выполнения первый блок 31 при своем перемещении оставляют на постоянном расстоянии от второго блока 32 (другими словами, весь охватывающий элемент 3 перемещают как единое целое вдоль направления S формования в направлении VA открытия). В одном варианте выполнения первый блок 31 перемещают под действием силы упругости, приложенной первой пружиной 313, прижимая ее ко второму блоку 32.

В одном варианте выполнения этап открытия включает этап высвобождения (отсоединения). На этапе высвобождения только что отформованную крышку 100 высвобождают из соответствующего охватываемого элемента 2.

В одном варианте выполнения этап высвобождения включает высвобождение ребер. На этапе высвобождения ребер центральный блок 24 перемещают относительно приемной втулки 23 вдоль направления S формования между рабочим положением, в котором центральный блок 24 находится проксимальнее приемной втулки 23, образуя зазор 234, и отсоединенным положением, в котором центральный блок 24 находится дистальнее приемной втулки 23, чтобы высвободить ребра 104.

Более конкретно, поршень центрального блока 24 (то есть поршень, прикрепленный к центральному блоку) скользит внутри полости 244 скольжения приемной втулки 23.

На этапе высвобождения ребер нагнетательный канал 243 (который в одном варианте выполнения также является нагнетательным каналом 251 первого охлаждающего контура 25 охватываемого элемента 2) создает давление в рабочей камере полости 244 скольжения (рабочая камера предпочтительно расположена выше по потоку от поршня центрального блока 24 вдоль направления S скольжения в направлении VC закрытия). Давление в рабочей камере воздействует на поршень центрального блока 24 и перемещает его из рабочего положения в отсоединенное положение.

Следует отметить, что нагнетательное действие рабочей камеры лишь частично отвечает за перемещение центрального блока 24. В действительности перемещение центрального блока из рабочего положения в отсоединенное положение происходит благодаря перемещению экстрактора 21 (внешней втулки 21). Это перемещение приводит к смещению крышки 100, которое, однако, благодаря ребрам 104, увлекает центральный блок 24 к отсоединенному положению, преодолевая силу возвратной пружины 242. Однако повышение давления в рабочей камере облегчает отсоединение крышки, способствуя смещению центрального блока 24 к отсоединенному положению.

В одном варианте выполнения этап высвобождения ребер включает этап упругого возврата. На этапе упругого возврата возвратная пружина 242 прикладывает силу упругости к центральному блоку 24 (то есть к поршню центрального блока 24) вдоль направления S формования в направлении VA открытия. Возвратная пружина 242, расположенная внутри полости 244 скольжения в положении ниже по потоку от поршня центрального блока 24 вдоль направления S скольжения в направлении VC закрытия, толкает центральный блок к рабочему положению. Таким образом, когда рабочая камера больше не находится под давлением, возвратная пружина 242 удерживает центральный блок 24 в рабочем положении.

В одном варианте выполнения этап высвобождения включает этап перемещения между формовочным узлом, содержащем приемную втулку 23 и/или зубчатую втулку 22 и/или центральный блок 24, и внешней втулкой 21. Более конкретно, на этапе высвобождения внешнюю втулку 21 перемещают относительно формовочного узла между положением формования, в котором формовочный узел находится ближе к охватывающему элементу 3, чем внешняя втулка 21, и положением высвобождения, в котором формовочный узел находится на одинаковом расстоянии или даже дальше от охватывающего элемента 3, чем от внешней втулки 21, чтобы можно было высвободить отформованную крышку 100. По мере своего перемещения относительно формовочного узла внешняя втулка 21 толкает соединительное кольцо 101В' в направлении VC закрытия, тем самым отсоединяя крышку 100 от формовочного узла.

В других вариантах выполнения на этапе перемещения формовочный узел перемещают относительно внешней втулки 21.

Способ включает этап извлечения, на котором вспомогательный блок 14 забирает (извлекает) отформованные крышки 100 из пресс-форм 11.

На этапе извлечения извлекающая головка 143А первого поворотного устройства 14А извлекает крышки из охватываемого элемента 2 каждой пресс-формы. Извлекающая головка 143А соединена с верхней поверхностью 141А' поворотного диска 141А и поворачивается вместе с ним как единое целое.

На своей профилированной внешней окружности извлекающая головка 143А содержит углубления 143А, предпочтительно имеющие полукруглый профиль. Этап извлечения включает этап поворота извлекающей головки 143А, на котором каждое углубление 143А перемещают между положением извлечения, в котором оно выровнено с соответствующей пресс-формой 11 (предпочтительно с охватываемым элементом 2 соответствующей пресс- формы 11) вдоль направления S формования для извлечения отформованной крышки 100, и положением высвобождения, в котором оно не выровнено с соответствующей пресс-формой 11 для высвобождения отформованной крышки 100.

В одном варианте выполнения способа каждое углубление 143А' выровнено с соответствующим конвейером 142А вдоль направления S формования для выполнения этапа извлечения одновременно с этапом подачи следующего производственного цикла.

В одном варианте выполнения способ включает этап транспортировки. На этапе транспортировки второе поворотное устройство 14В вспомогательного блока 14 выполнено с возможностью перемещения крышек 100 с первого поворотного устройства 14А на дополнительный конвейер или в контейнер. Когда извлекающая головка 143А находится в положении высвобождения, поворотное устройство 14В принимает от нее отформованную крышку 100, извлеченную из соответствующей пресс-формы 11. Более подробно, извлекающая головка 143А первого поворотного устройства 14А высвобождает извлекаемые ею крышки 100 к транспортирующей головке 141В второго поворотного устройства 14В.

В одном варианте выполнения на этапе транспортировки второе поворотное устройство 14В извлекает крышки из первого поворотного устройства 14А и высвобождает их на конвейерную ленту 16. Более конкретно, транспортирующая головка 141В выровнена вдоль направления S формования и высвобождает крышки 100 на конвейерную ленту 16 под действием силы тяжести.

Следует отметить, что этап транспортировки с помощью второго поворотного устройства 14В является необязательным и может не являться частью способа, на защиту которого направлено настоящее изобретение.

Способ включает этап приведения в действие с помощью приводного устройства 12. На этапе приведения в действие поворотную карусель 10 приводят в поворотное движение вокруг первой поворотной оси R1. На этапе приведения в действие каждый охватывающий элемент 3 (или каждый охватываемый элемент 2) приводят в действие таким образом, чтобы он перемещался вдоль направления S формования в направлении закрытия для закрытия соответствующей пресс-формы 11, или в направлении открытия для открытия соответствующей пресс-формы 11.

Этап приведения в действие включает этап приведения поворотной карусели в поворотное движение вокруг первой поворотной оси R1 с помощью поворотного привода 121. Этап приведения в действие включает этап перемещения каждого охватывающего элемента 3 (и/или каждого охватываемого элемента 2) вдоль направления S формования с помощью формовочных приводов 122.

В одном из этих вариантов выполнения этап перемещения каждого охватывающего элемента 3 относительно охватываемого элемента 2 (относительно рамы 1' машины) выполняют посредством передаточного узла, который передает и/или преобразует поворотное движение карусели 10 в поступательное перемещение части пресс-формы 11, предпочтительно охватывающего элемента 3.

В этом варианте выполнения способа машина 1 содержит, для каждого охватывающего элемента 11, соответствующий стержень 123А и соответствующий скользящий элемент 123В. Стержень 123А соединен с соответствующим охватывающим элементом на одном конце и с скользящим элементом 123В на противоположном конце.

В этом варианте выполнения способа направляющий кулачок 124 машины 1 направляет скользящий элемент 123В при его перемещении вдоль направления S формования, таким образом перемещая каждый охватывающий элемент 3 к соответствующему охватываемому элементу 2 или от него. Этап перемещения следует за рабочей кривой, определяемой продолжением в плоскости профиля направляющего кулачка 124 и имеющей окружную координату или угол поворота карусели 10 по оси х и в направлении S формования по оси у. Таким образом, профиль направляющего кулачка 124 определяет, для каждого углового положения поворотной карусели 10, соответствующее положение охватывающего элемента 3 вдоль направления S формования.

Способ включает этап управления, на котором блок 13 управления посылает управляющие сигналы 131' приводному устройству 12 (или формовочным приводам 122, или поворотному приводу 121) для его приведения в действие. Способ включает этап установки рабочих параметров, на котором пользователь через пользовательский интерфейс 131, подключенный к блоку 13 управления, задает значения рабочих параметров, в зависимости от которых блок 13 управления генерирует управляющие сигналы 131' для приводного устройства 12.

В одном варианте выполнения способ включает этап охлаждения. На этапе охлаждения пресс-формы 11 охлаждают. На этапе охлаждения охлаждают каждый охватываемый элемент 2 и каждый охватывающий элемент 3.

Этап охлаждения включает этап охлаждения охватывающего элемента 3. На этапе охлаждения охватывающего элемента 3 второй охлаждающий контур 34 предпочтительно охлаждает первый блок 31 и/или второй блок 32 и/или третий блок 33 охватывающего элемента. 3. На этапе охлаждения охватывающего элемента 3 рециркуляционный канал 34' второго охлаждающего контура 34 обеспечивает циркуляцию охлаждающей текучей среды в направлении охлаждения через первый блок 31 и/или второй блок 32 и/или третий блок 33. Более конкретно, на этапе охлаждения охватывающего элемента 3 рециркуляционный канал 34 сначала охлаждает третий блок 33, затем второй блок 32 и, наконец, первый блок 31.

Исключительно в качестве примера, на этапе охлаждения охватывающего элемента 3 рециркуляционный канал проходит по следующим путям в хронологическом порядке:

- первый участок, проходящий через плунжер 331 вдоль направления S формования в направлении VC закрытия;

- второй участок, проходящий через плунжер 331 вдоль направления S формования в направлении VA открытия;

- третий участок, который соединяет один конец второго участка с выпускным отверстием 343В для охлаждения третьего блока 33;

- охлаждающее кольцо AR, выполненное снаружи первой втулки 321 второго блока 32 и соединенное с охлаждающим впускным отверстием 342А и охлаждающим выпускным отверстием 342В второго блока 32;

- охлаждающую камеру CR, выполненную снаружи внутренней втулки 314 первого блока 31 и соединенную с охлаждающим впускным отверстием 341А и охлаждающим выпускным отверстием 341В первого блока 31.

На этапе охлаждения охватываемый элемент 2 охлаждают первым охлаждающим контуром 25. Более конкретно, нагнетательный канал 251 подает охлаждающую текучую среду в зону, ближайшую к кольцевому каналу, образованному между центральным блоком 24 и приемной втулкой 23. Кроме того, рециркуляционный канал 252 рециркулирует охлаждающую текучую среду из кольцевого канала.

В одном варианте выполнения способ включает этап замены, на котором пресс-формы 11 заменяют пресс-формами другого размера и других характеристик для изготовления крышек другого типа. На этапе замены при одинаковом значении зазора SB разный размер пресс-форм 11 вдоль направления формования при установке на машину 1 изменяет расстояние между охватываемым элементом 2 и охватывающим элементом 3 в открытой конфигурации СА пресс-формы 11. Таким образом, легкость доступа вспомогательного узла 14 для подачи загрузки материала и извлечения крышки 100 варьируется.

Чтобы преодолеть эти проблемы, способ включает этап адаптации.

В соответствии с одним аспектом этапа адаптации, система сжатия сжимает охватывающий элемент 3 каждой пресс-формы 11 на первой рабочей станции SL1. Другими словами, система сжатия сжимает охватывающий элемент, чтобы уменьшить его размеры, когда охватывающий элемент 3 получает загрузку материала и/или когда охватываемый элемент 2 высвобождает отформованную крышку 100.

Система сжатия сжимает первый блок 31, второй блок 32 и третий блок 33 таким образом, чтобы ограничить выдвижение охватывающего элемента 3 пресс-формы 11 вдоль направления S формования.

В соответствии с дополнительным аспектом, этап адаптации включает этап адаптации направляющего кулачка 124 или замены направляющего кулачка 124. В любом случае, будь то адаптация или замена, рабочая кривая имеет минимальное абсолютное значение, которое учитывает необходимость нахождения охватывающего элемента 3 ниже того положения, в котором он находится на первой рабочей станции SL1. Минимальное абсолютное значение рабочей кривой будет пропорционально выдвижению пресс-формы 11 вдоль направления S формования.

Этап адаптации может также включать этап перемещения охватываемого элемента 2 относительно верхней пластины 10А. Таким образом, в таком одном варианте выполнения охватываемый элемент 2 каждой пресс-формы 11 перемещают между положением извлечения, в котором он расположен на первом уровне вдоль направления S формования для обеспечения вспомогательному блоку 14 возможности извлечения крышки 100, и положением формования, в котором он расположен на втором уровне вдоль направления S формования, ниже первого уровня. В одном варианте выполнения этап перемещения выполняют, когда охватываемый элемент 2 находится на первой рабочей станции SL1.

Следующие абзацы, перечисленные для ссылки в алфавитно-цифровом порядке, являются неограничивающими примерами описания настоящего изобретения.

А. Пресс-форма 11 для изготовления крышек (предпочтительно из пластмассы) с отрывной мембраной в формовочной машине 1 прямого прессования, пресс-форма содержит охватываемый матричный элемент 2, включая первую упорную поверхность 21А, и охватывающий матричный элемент 3, выполненные с возможностью перемещения относительно друг друга в направлении S формования, так что пресс-форма 11 выполнена с возможностью расположения между закрытой конфигурацией, в которой охватываемый матричный элемент 2 и охватывающий матричный элемент 3 находятся в контакте друг с другом, и открытой конфигурацией, в котором охватываемый матричный элемент 2 и охватывающий матричный элемент 3 отстоят друг от друга, при этом охватывающий матричный элемент 3 содержит:

первый блок 31, второй блок 32 и третий блок 33, выровненные друг с другом и выполненные с возможностью перемещения друг относительно друга вдоль направления S формования между положением, в котором первый блок 31 и второй блок 32 находятся в контакте, и положением, в котором они отстоят друг от друга, и при этом второй блок 32 и третий блок 33 выполнены с возможностью перемещения относительно друг друга вдоль направления S формования между положением, в котором они находятся в контакте, и положением, в котором они отстоят друг от друга.

А1. Пресс-форма в соответствии с абзацем А, содержащая первую пружину 313, расположенную между первым блоком 31 и вторым блоком 32, и вторую пружину 323, расположенную между вторым блоком 32 и третьим блоком 33.

А1.1. Пресс-форма в соответствии с абзацем А1, в которой вторая пружина выполнена с возможностью приложения закрывающей силы FAL вдоль направления S формования, чтобы удерживать второй блок 32 и третий блок 33 отстоящими друг от друга, когда никакие другие силы не приложены.

А1.2. Пресс-форма в соответствии с абзацем А1 или А1.1, в которой первая пружина 313 выполнена с возможностью приложения закрывающей силы FAV вдоль направления S формования, чтобы удерживать второй блок 32 и первый блок 31 в контакте друг с другом, когда никакие другие силы не приложены.

А2. Пресс-форма в соответствии с абзацем Al, A1.1 или А1.2, в которой относительно направления S формования первый блок 31 расположен между охватываемым матричным элементом 2 и вторым блоком 32, а второй блок 32 расположен между первым блоком 31 и третьим блоком 33.

A3. Пресс-форма в соответствии с любым абзацем от А до А2, содержащая первый охлаждающий контур 25, выполненный с возможностью охлаждения охватываемого матричного элемента 2.

А4. Пресс-форма в соответствии с любым абзацем от А до A3, содержащая второй охлаждающий контур 34, выполненный с возможностью охлаждения охватывающего матричного элемента 3.

А4.1. Пресс-форма в соответствии с абзацем А4, в которой второй охлаждающий контур 34 содержит рециркуляционный канал 34', выполненный с возможностью пересечения первого блока 31, второго блока 32 и третьего блока 33.

А4.1.1. Пресс-форма в соответствии с абзацем А4.1, в которой второй охлаждающий контур 34 содержит:

- первый внутренний канал 341, определяющий соответствующий путь охлаждения внутри первого блока 31;

- второй внутренний канал 342, определяющий соответствующий путь охлаждения внутри второго блока 32;

- третий внутренний канал 343, определяющий соответствующий путь охлаждения внутри третьего блока 33.

А4.1.1.1. Пресс-форма в соответствии с абзацем А4.1.1, в которой первый внутренний канал 341, второй внутренний канал 342 и третий внутренний канал 343 соединены друг с другом последовательно.

А4.1.1.2. Пресс-форма в соответствии с абзацем А4.1.1, в которой первый внутренний канал 341, второй внутренний канал 342 и третий внутренний канал 343 соединены друг с другом параллельно.

А5. Пресс-форма в соответствии с любым абзацем от А до А4.1.1.2, в которой охватываемый матричный элемент 2 содержит кольцевой корпус на одном конце охватываемого матричного элемента 2, обращенный к охватывающему матричному элементу 3 и ограничивающий по центру полость 244 скольжения.

А5.1. Пресс-форма в соответствии с абзацем А5, в которой охватываемый матричный элемент 2 содержит центральный блок 24, выполненный с возможностью перемещения в полости 244 скольжения вдоль направления S формования, между положением формования, в котором он втянут относительно охватывающего матричного элемента 3, и положением высвобождения, в котором он выдвинут к охватывающему матричному элементу 3.

А5.1.1. Пресс-форма в соответствии с абзацем А5.1, в которой охватываемый матричный элемент 2 содержит нагнетательный канал 243, соединенный с полостью 244 скольжения и выполненный с возможностью нагнетания воздуха в полость 244 скольжения.

А5.1.1.1. Пресс-форма в соответствии с абзацем А5.1.1, в которой кольцевой корпус содержит зубчатую втулку 22 и приемную втулку 23, разделенные проточным зазором.

А5.1.1.1.1. Пресс-форма в соответствии с абзацем А5.1.1.1, в которой кольцевой корпус содержит по меньшей мере один соединительный канал, который открыт в проточный зазор и в нагнетательный канал 243 для их проточного сообщения.

А6. Пресс-форма в соответствии с любым из абзацев от А до А5.1.1.1.1, в которой охватываемый матричный элемент 2 содержит внешнюю втулку 21, которая выполнена с возможностью перемещения относительно кольцевого корпуса вдоль направления S формования.

В. Формовочная машина 1 прямого прессования для изготовления крышки 100 (предпочтительно из пластмассы) с отрывной мембраной, содержащая:

- раму 1';

- поворотную карусель 10, выполненную с возможностью поворота вокруг первой поворотной оси R1 и содержащую первую пластину 10А и вторую пластину 10В;

- пресс-формы 11, каждая из которых содержит охватываемый матричный элемент 2, связанный с первой пластиной 10А, и охватывающий матричный элемент 3, связанный со второй пластиной 10В; каждая пресс-форма 11 выполнена с возможностью размещения между закрытой конфигурацией, в которой охватываемый матричный элемент 2 и охватывающий матричный элемент 3 находятся в контакте друг с другом, и открытой конфигурацией, в которой охватываемый матричный элемент 2 и охватывающий матричный элемент 3 отстоят друг от друга;

- приводное устройство 12, выполненное с возможностью поворота поворотной карусели и перемещения каждого охватывающего матричного элемента 3 относительно соответствующего охватываемого матричного элемента 2 вдоль направления S формования;

- средство подачи, выполненное с возможностью подачи подлежащего формованию материала;

- вспомогательный блок 14, выполненный с возможностью подачи загрузки в каждую пресс-форму 11, выполненный с возможностью извлечения крышки из каждой пресс-формы 11 и выполненный с возможностью перемещения крышки 100 в зону хранения,

отличающаяся тем, что каждая пресс-форма 11 представляет собой пресс-форму 11, выполненную в соответствии с любым из абзацев от А до А6.

В1. Машина в соответствии с абзацем В, содержащая:

- первую рабочую станцию SL1, в которой вспомогательный блок выполнен с возможностью подачи загрузки материала в каждую пресс-форму 11;

- вторую рабочую станцию SL2, в которой приводное устройство 12 выполнено с возможностью перемещения каждой пресс-формы 11 из открытой конфигурации в закрытую конфигурацию, при этом вторая рабочая станция SL2 отстоит в окружном направлении от первой рабочей станции SL1 на угол АС закрытия;

- третью рабочую станцию SL3, в которой приводное устройство 12 выполнено с возможностью перемещения каждой пресс-формы 11 из закрытой конфигурации в открытую конфигурацию, при этом третья рабочая станция SL3 отстоит в окружном направлении от первой рабочей станции SL1 на угол АА повторного открытия.

В1.1. Машина в соответствии с абзацем В1, в которой на первой рабочей станции SL1 вспомогательный блок 14 выполнен с возможностью извлечения крышки из каждой пресс-формы 11.

В1.2. Машина в соответствии с абзацем В1 или В1.1, содержащая компактор, выполненный с возможностью удерживать первый блок 31, второй блок 32 и третий блок 33 каждой пресс-формы 11 в контакте друг с другом вдоль направления S формования.

В1.2.1. Машина в соответствии с абзацем В1.2, в которой компактор выполнен с возможностью удержания первого блока 31, второго блока 32 и третьего блока 33 каждой пресс-формы 11 в контакте друг с другом вдоль направления S формования в положениях пресс-формы 11 между третьей рабочей станцией SL3 и второй рабочей станцией SL2.

В1.2.1.1. Машина в соответствии с абзацем В1.2.1, в которой компактор

С1.1. Способ в соответствии с абзацем С1, в котором первая сила представляет собой закрывающую силу FAV вдоль направления S формования для удержания первого блока 31 и второго блока 32 в контакте друг с другом, когда никакие другие силы не прикладывают.

С1.2. Способ в соответствии с абзацем С1 или С1.1, в котором первая сила представляет собой открывающую силу FAL вдоль направления S формования для удержания второго блока 32 и третьего блока 33 на расстоянии друг от друга, когда никакие другие силы не прикладывают.