Изобретение относится к формовочному устройству и способу изготовления изделий путем компрессионного формования формуемого материала.

Формуемый материал может включать материал, полученный из натуральных волокон, например, целлюлозы, или может представлять собой синтетический полимерный материал.

Материал, полученный из натуральных волокон, может быть порошковым, твердым или пастообразным. Например, материал, полученный из натуральных волокон, может представлять собой прессуемый порошок, или может быть выполнен в виде тампона, или даже в виде пленки, или может представлять собой предварительно обработанный материал, например, плоский, вогнутый или в форме диска.

Синтетический полимерный материал может быть термопластичным или термореактивным. Синтетический полимерный материал может содержать дозу, отделенную от непрерывного экструдата, вытекающего из экструзионного устройства, или плоский элемент (такой как диск), вырезанный из полимерной пленки, или даже предварительно отформованный элемент, например, вогнутой формы.

Формовочное устройство и способ, в соответствии с изобретением, особенно (но не исключительно) подходят для изготовления изделий, имеющих вогнутую форму, например, контейнеров или крышек для контейнеров. Изделия, изготовленные с помощью предложенных формовочного устройства и способа, могут иметь боковую стенку, имеющую криволинейную геометрию, в частности, геометрию, которая, если смотреть на виде сверху, является круглой, овальной или эллиптической.

Однако, формовочное устройство и способ в соответствии с изобретением также могут использоваться для формования изделий, имеющих другую геометрию, например, по существу, плоских изделий.

В области формования иногда желательно ограничивать формовочную область, объем которой может постепенно уменьшаться по целому ряду причин.

Это требование возникает при формовании изделий из материалов, полученных из натуральных волокон, например, целлюлозы, которые имеют очень низкую начальную плотность и нуждаются в прессовании с высокой степенью уплотнения для получения упаковочного компонента хорошего качества. Это означает, что, когда материал, полученный из натуральных волокон, подвергается процессу формования, первоначальный объем материала, полученного из натуральных волокон, намного превышает объем готового изделия. Это необходимо учитывать при проектировании форм для изготовления изделий путем формования материала, полученного из натуральных волокон.

Также при компрессионном формовании синтетических полимерных материалов может быть желательным иметь формовочную область, начальный объем которой очень велик.

Известные устройства для компрессионного формования содержат экструдер, из которого вытекает непрерывный экструдат синтетического полимерного материала, и один или несколько режущих элементов для разрезания непрерывного экструдата с целью отделения от последнего последовательных доз полимерного материала. Известные устройства дополнительно содержат одну или несколько пресс-форм для приема соответствующих доз полимерного материала и изготовления объекта из каждой дозы. Каждая доза помещается в соответствующую пресс-форму, пока последняя находится в открытом положении.

Дозы, используемые в известных устройствах, обычно имеют простую форму, например, сферическую или цилиндрическую, по причинам, связанным со способами их изготовления.

Форма доз часто сильно отличается от изготавливаемых объектов. В некоторых случаях это может создавать неудобства из-за трудностей с правильным введением дозы в форму. Фактически может случиться так, что поперечный размер дозы близок или даже превышает поперечный размер готового объекта.

Некоторые примеры известных устройств описаны в документах FR 1549502, CN 103072239, ЕР 2950997, WO 2005/058572 и US 4971543.

Целью изобретения является создание формовочного устройства и способа, позволяющих получать изделие хорошего качества из формуемого материала, такого как материал, по меньшей мере частично полученный из натуральных волокон, или синтетический полимерный материал.

Еще одна цель состоит в создании формовочного устройства и способа, в которых образована формовочная область, объем которой во время формования может быть легко уменьшен, даже значительно.

Другой целью является создание формовочного устройства и способа изготовления изделий путем сжатия формуемого материала, которые позволяют получать изделия, имеющие боковую стенку, практически не имеющую дефектов.

Другой целью является создание формовочного устройства и способа, которые также позволяют изготавливать вогнутые изделия, имеющие криволинейную боковую стенку, путем формования формуемого материала.

В первом аспекте изобретения предложено формовочное устройство для формования объекта из формуемого материала, имеющее формовочную область, ограниченную боковой поверхностью, проходящей вокруг центральной зоны, при этом формовочное устройство содержит:

- несколько секторов, ограничивающих боковую поверхность, причем каждый сектор имеет корпус, ограниченный формовочной поверхностью,

- по меньшей мере первое толкающее устройство для приложения к первому сектору из указанных секторов первой силы, направленной к центральной зоне в первом направлении,

- по меньшей мере второе толкающее устройство для приложения ко второму сектору из указанных секторов второй силы, направленной к центральной зоне во втором направлении, причем второе направление расположено поперечно первому направлению,

при этом второй сектор находится в контакте с первым сектором для передачи второй силы первому сектору, так что формовочная поверхность первого сектора перемещается в направлении центральной зоны под совместным действием первой силы и второй силы для уменьшения объема формовочной области.

Благодаря первому аспекту изобретения можно получить формовочное устройство, в котором секторы управляемо и точно перемещаются между первым положением, в котором они взаимодействуют друг с другом, ограничивая расширенную конфигурацию формовочной области, и вторым положением, в котором секторы ограничивают конечную конфигурацию формовочной области. В конечной конфигурации боковая поверхность формовочной области имеет форму и размеры, соответствующие боковой стенке готового изделия. В расширенной конфигурации боковая поверхность формовочной области больше, чем размеры боковой стенки готового изделия.

Если формуемый материал представляет собой материал, полученный из натуральных волокон, в расширенной конфигурации в формовочную область может быть введен значительный объем материала, полученного из натуральных волокон. При переходе от расширенной конфигурации к конечной конфигурации объем формовочной области уменьшается, даже существенно, для уплотнения и сжатия материала, полученного из натуральных волокон, до те пор, пока не будет получен объект, имеющий требуемую форму и плотность, превышающую плотность материала из исходных натуральных волокон.

Если, с другой стороны, формуемый материал представляет собой синтетический полимерный материал, то в расширенной конфигурации формовочная область способна принять количество материала, имеющего относительно большой поперечный размер по сравнению с соответствующим поперечным размером готового объекта, даже больше, чем соответствующий поперечный размер готового объекта. Затем количество материала, введенного в формовочную область, может быть сжато за счет уменьшения размера формовочной области до тех пор, пока не будет получен готовый объект, имеющий требуемую форму.

Формовочное устройство может содержать пуансон, предназначенный для постепенного прохождения в формовочную область для сжатия формуемого материала.

Пуансон выполнен с возможностью сжатия формуемого материала вдоль направления формования, проходящего поперечно, в частности, перпендикулярно первому направлению и второму направлению, т.е. направлениям, в которых, соответственно, первый сектор и второй сектор могут перемещаться.

Таким образом, формовочное устройство очень универсально, так как выбирая ход и геометрию пуансона и секторов, можно изготавливать широкий спектр различных изделий, включая изделия, которые ранее невозможно было получить компрессионным формованием.

Пуансон обеспечивает возможность сжатия формуемого материала вдоль направления формования, а секторы обеспечивают возможность сжатия формуемого материала поперечно направлению формования. Таким образом, может быть изготовлен объект, образованный формуемым материалом, сжатым по существу равномерно в нескольких направлениях с помощью своего рода изостатического сжатия. Таким образом, отформованный объект имеет хорошее качество и однородные физические и механические свойства.

В одном варианте выполнения первое толкающее устройство и второе толкающее устройство входят в состав группы толкающих устройств, которая содержит толкающее устройство, воздействующее на каждый сектор из указанных секторов.

Таким образом, можно перемещать каждый сектор с помощью соответствующего толкающего устройства, что позволяет лучше управлять перемещением каждого сектора и более равномерно сжимать формуемый материал в формовочной полости.

Каждое толкающее устройство выполнено с возможностью приложения к сектору из указанных нескольких секторов силы, направленной таким образом, чтобы перемещать соответствующий сектор в направлении центральной зоны.

Каждый сектор находится в контакте с соседним сектором, так что сила, прикладываемая к каждому сектору соответствующим толкающим устройством, передается соседнему сектору.

Таким образом, формовочная поверхность каждого сектора может быть смещена к центральной зоне двумя силами, а именно силой, приложенной к рассматриваемому сектору соответствующим толкающим устройством, и дополнительной силой, приложенной к рассматриваемому сектору соседним сектором, направленной поперечно указанной силе.

Таким образом, можно перемещать каждую формовочную поверхность по направлению к центральной зоне перемещением, являющимся результатом комбинации двух перемещений. Одно из этих перемещений вызвано толкающим устройством, непосредственно воздействующим на сектор, к которому относится формовочная поверхность, а другое перемещение вызвано толкающим устройством, воздействующим на соседний сектор, который входит в контакт с сектором, к которому принадлежит рассматриваемая формовочная поверхность.

В одном варианте выполнения каждый сектор ограничен поверхностью скольжения, примыкающей к формовочной поверхности, по которой может скользить соседний сектор.

Соседний сектор выполнен с возможностью скольжения по поверхности скольжения для перемещения формовочной поверхности соседнего сектора по направлению к центральной зоне.

В одном варианте выполнения каждый сектор содержит формовочный выступ, выступающий из корпуса сектора по направлению к центральной зоне.

В одном варианте выполнения формовочный выступ ограничен криволинейной формовочной поверхностью.

Таким образом, можно получить объекты, имеющие криволинейную боковую стенку, например, круглую, овальную или эллиптическую.

Формовочный выступ может быть ограничен формовочной поверхностью, имеющей форму части цилиндра, например, четверти цилиндра.

В одном варианте выполнения формовочная поверхность, ограничивающая формовочный выступ, касается поверхности скольжения того же сектора.

В одном варианте выполнения формовочная поверхность, ограничивающая формовочный выступ, касается поверхности скольжения соседнего сектора, т.е. поверхности скольжения, по которой формовочный выступ может скользить.

Это позволяет получать изделия, имеющие боковую стенку, ограниченную наружной поверхностью, практически не имеющей дефектов. В частности, на наружной поверхности боковой стенки готового объекта отсутствуют рельефные линии, видимые в зоне стыка двух соседних секторов.

В одном варианте выполнения каждый сектор имеет контактную поверхность, расположенную поперечно поверхности скольжения этого сектора, при этом контактная поверхность выполнена с возможностью скольжения в контакте с поверхностью скольжения соседнего сектора.

В одном варианте выполнения указанные секторы содержит четыре сектора.

Первое направление может быть перпендикулярно второму направлению.

Таким образом, получается формовочное устройство, простое в изготовлении и надежное в работе.

Указанные секторы могут быть одинаковыми друг с другом.

Это облегчает установку формовочного устройства.

В одном варианте выполнения первый сектор выполнен с возможностью скольжения относительно второго сектора вдоль поверхности скольжения второго сектора, которая параллельна первому направлению, то есть первой силе.

Указанные секторы содержат дополнительный сектор.

Первый сектор находится в контакте с указанным дополнительным сектором вдоль контактной поверхности дополнительного сектора, которая перпендикулярна первому направлению, т.е. первой силе.

Это позволяет оптимизировать перемещение секторов для уменьшения объема формовочной области.

В частности, благодаря поверхности скольжения второго сектора, которая параллельна первой силе, на второй сектор не действуют компоненты первой силы (кроме трения).

Кроме того, благодаря контактной поверхности указанного дополнительного сектора, которая перпендикулярна первой силе, вся сила, приложенная к дополнительному сектору из-за первого толкающего устройства, может быть использована для перемещения дополнительного сектора, чтобы уменьшить объем формовочной области.

Соответственно, первая сила, прикладываемая первым толкающим устройством к первому сектору, используется для эффективного перемещения первого сектора и последующего сектора, чтобы уменьшить объем формовочной области. То есть отсутствуют компоненты первой силы, которые выходят на первый или другие секторы и которые не используются для уменьшения объема формовочной области.

В одном варианте выполнения формовочное устройство дополнительно содержит поперечный элемент, ограничивающий формовочную область на одном ее конце.

Секторы из указанных нескольких секторов могут быть выполнены с возможностью скольжения в контакте с поперечным элементом.

В одном варианте выполнения формовочное устройство содержит обращенную к поперечному элементу переднюю часть пресс-формы, при этом передняя часть пресс-формы и поперечный элемент могут взаимно перемещаться вдоль направления формования.

Передняя часть пресс-формы может, например, содержать охватываемую часть пресс-формы для придания формы внутренней поверхности объекта.

Поперечный элемент и секторы могут образовывать формовочную полость для придания формы наружной поверхности объекта.

В одном варианте выполнения каждое толкающее устройство содержит по меньшей мере один ролик, свободно вращающийся вокруг соответствующей оси вращения.

Ось вращения может быть расположена поперечно, в частности, перпендикулярно направлению формования.

В одном варианте выполнения передняя часть пресс-формы поддерживает по меньшей мере один управляющий элемент, выполненный с возможностью взаимодействия с указанным по меньшей мере одним роликом для перемещения соответствующего сектора в направлении центральной зоны формовочной области.

В частности, управляющий элемент ограничен направляющей поверхностью или дорожкой, пригодной для взаимодействия с указанным по меньшей мере одним роликом для перемещения соответствующего сектора в направлении центральной зоны формовочной области, чтобы уменьшить объем последней.

При сближении поперечного элемента и передней часть пресс-формы для сжатия формуемого материала указанный по меньшей мере один ролик взаимодействует с управляющим элементом и направляется направляющей поверхностью так, чтобы переместить соответствующий сектор в сторону центральной зоны формовочной области. Таким образом, объем формовочной области уменьшается.

Управляющий элемент и взаимодействующий с ним ролик образуют простое и надежное толкающее устройство для перемещения секторов.

В одном варианте выполнения для каждого сектора предусмотрено два ролика.

Два ролика, связанные с сектором, расположены на разной высоте вдоль направления формования.

Это повышает точность направления, с которым управляющий элемент перемещает секторы по направлению к центральной зоне.

В одном варианте выполнения как первое толкающее устройство, так и второе толкающее устройство содержит толкающий элемент, с которым соответствующий сектор соединен с возможностью скольжения.

В частности, первое толкающее устройство содержит первый толкающий элемент, соединенный с возможностью скольжения с первым сектором.

Первый сектор выполнен с возможностью скольжения относительно первого толкающего элемента поперечно, в частности, перпендикулярно первому направлению, т.е. направлению приложения первой силы.

С этой целью между первым сектором и первым толкающим элементом может быть предусмотрено скользящее соединение, например, призматическое соединение, такое как соединение типа «ласточкин хвост».

Это позволяет первому толкающему устройству прикладывать первую силу к первому сектору без боковых перемещений толкающего устройства, т.е. без перемещения толкающего устройства относительно центральной плоскости толкающего устройства, содержащей ось формования.

Между первым сектором и вторым сектором может быть расположена направляющая, которая выполнена с обеспечением возможности скольжения первого сектора и второго сектора относительно друг друга во втором направлении.

Эта направляющая может содержать прямой штифт, проходящий во втором направлении и выполненный с возможностью взаимодействия, например, с соответствующим отверстием, выполненным в первом секторе.

Первое толкающее устройство может содержать по меньшей мере один ролик, поддерживаемый с возможностью вращения первым толкающим элементом, который в этом случае действует как опорный элемент для ролика.

Это позволяет уменьшить трение между первым толкающим элементом и управляющим устройством, которое перемещает первый толкающий элемент.

Однако наличие ролика не является обязательным, и можно также предусмотреть толкающий элемент, не имеющий ролики или другие элементы качения.

Первый толкающий элемент может дополнительно содержать по меньшей мере один рычаг.

В одном варианте выполнения предложено управляющее устройство для перемещения первого толкающего элемента к центральной зоне, так что первый толкающий элемент прикладывает первую силу к первому сектору.

Управляющее устройство, необязательно, может быть встроено в часть пресс-формы, обращенную к части пресс-формы, в которой имеются секторы.

В одном варианте выполнения первое толкающее устройство содержит упругий элемент для перемещения секторов друг от друга после формования изделия.

Таким образом, секторы могут полностью автоматически возвращаться в положение, в котором они ограничивают расширенную конфигурацию формовочной полости.

Во втором аспекте изобретения предложен способ формования изделия из формуемого материала в формовочной области, ограниченной боковой поверхностью, проходящей вокруг центральной зоны, при этом боковая поверхность образована секторами, каждый из которых имеет корпус, ограниченный формовочной поверхностью, причем способ включает этапы:

- приложение к первому сектору из указанных секторов первой силы, направленной к центральной зоне в первом направлении,

- приложение ко второму сектору из указанных секторов второй силы, направленной к центральной зоне во втором направлении, при этом второе направление проходит поперечно первому направлению,

- сжатие формуемого материала в направлении формования поперечно первому направлению и второму направлению с использованием пуансона, который постепенно проникает в формовочную область;

при этом второй сектор находится в контакте с первым сектором для передачи второй силы первому сектору, так что формовочная поверхность первого сектора перемещается в направлении центральной зоны под совместным действием первой силы и второй силы для уменьшения объема формовочной области.

Это позволяет получать объекты хорошего качества, имеющие равномерную степень уплотнения и даже сложные формы.

Изобретение можно понять и реализовать более полно со ссылкой на прилагаемые чертежи, которые иллюстрируют некоторые варианты его реализации в качестве неограничивающих примеров и на которых:

Фиг. 1 изображает схематический осевой разрез, показывающий формовочное устройство в первой рабочей конфигурации, выполненный в плоскости, содержащей ось формовочного устройства;

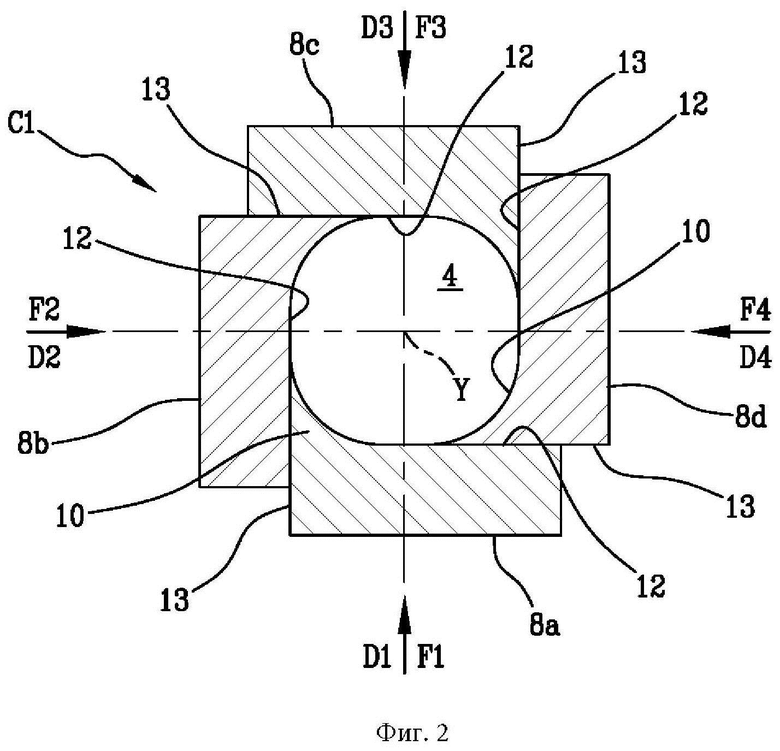

Фиг. 2 изображает поперечный разрез, выполненный по плоскости II-II Фиг. 1, показьшающий охватывающую часть пресс-формы, внутри которой имеется формовочная полость, показанная на Фиг. 2 пустой;

Фиг. 3 изображает осевой разрез, как и на Фиг. 1, показывающий формовочное устройство во второй рабочей конфигурации;

Фиг. 4 изображает поперечный разрез, как на Фиг. 2, показывающий только формовочную полость во второй рабочей конфигурации Фиг. 3;

Фиг. 5 изображает осевой разрез, как и на Фиг. 1, показывающий формовочное устройство в третьей рабочей конфигурации;

Фиг. 6 изображает поперечный разрез, как на Фиг. 2, показывающий только формовочную полость в третьей рабочей конфигурации Фиг. 5;

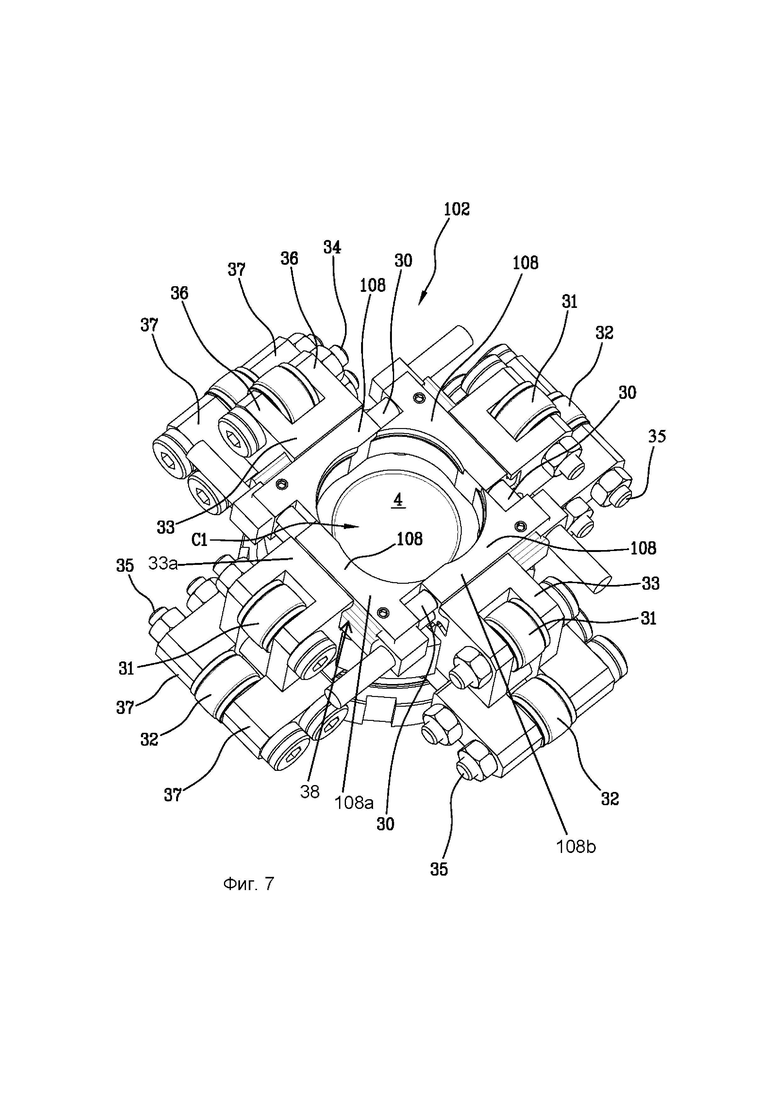

Фиг. 7 изображает вид в аксонометрии, показывающий охватывающую часть пресс-формы формовочного устройства, которое работает в соответствии с принципом работы, показанным на Фиг. 1-6, в расширенной конфигурации формовочной полости;

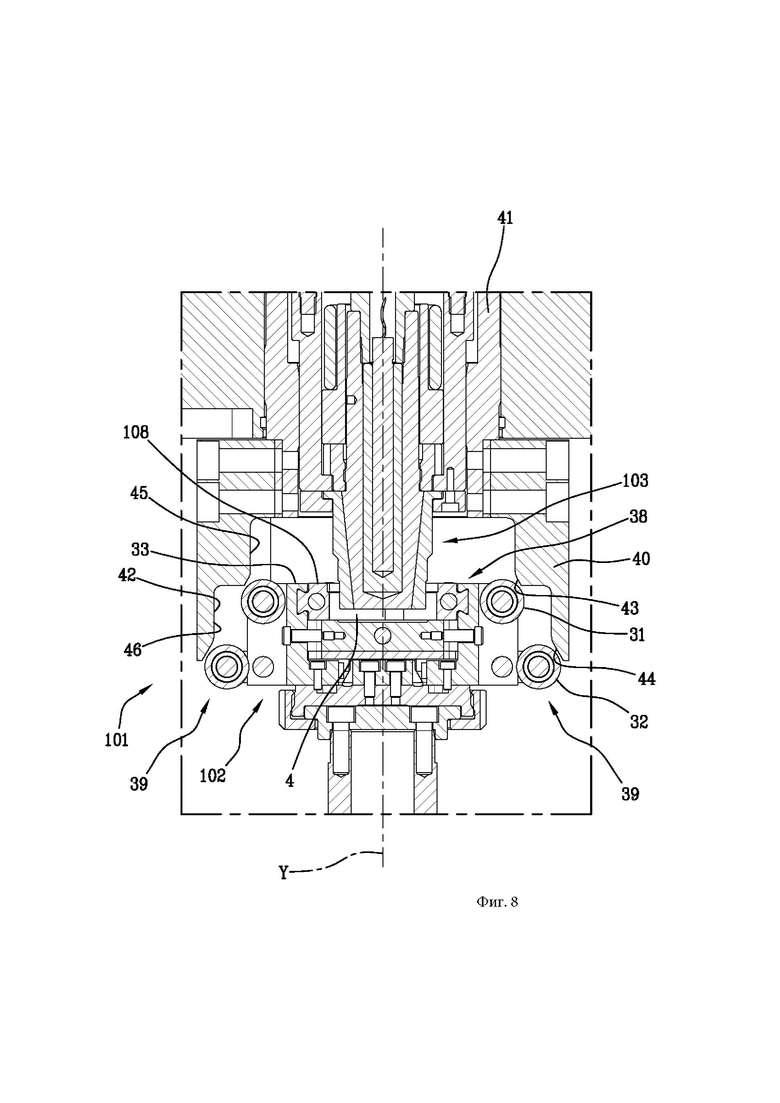

Фиг. 8 изображает разрез формовочного устройства, охватывающая часть которого показана на Фиг. 7;

Фиг. 9 изображает разрез, как на Фиг. 8, показывающий формовочное устройство в последующей конфигурации;

Фиг. 10 изображает разрез, как на Фиг. 8, показывающий формовочное устройство согласно альтернативному варианту выполнения;

Фиг. 11 изображает разрез, как на Фиг. 9, относящийся к формовочному устройству, показанному на Фиг. 10;

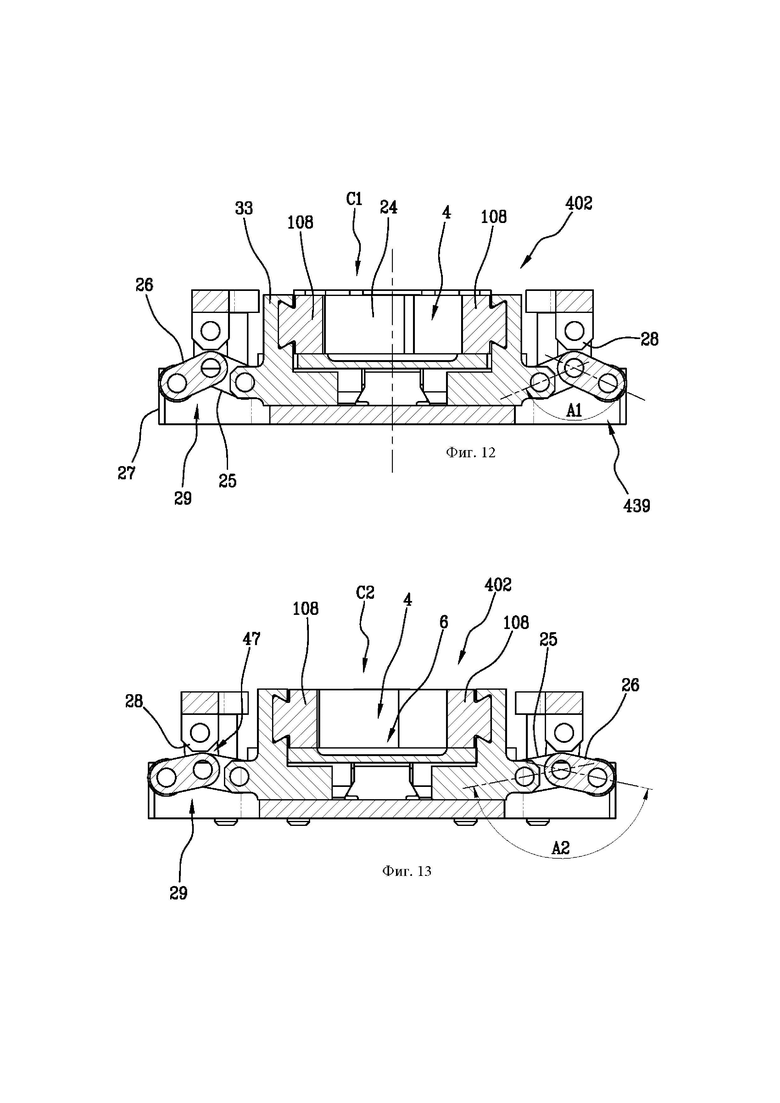

Фиг. 12 изображает разрез охватывающей части пресс-формы, имеющей толкающие устройства согласно альтернативному варианту выполнения, в первом положении;

Фиг. 13 изображает разрез, как на Фиг. 12, показывающий охватывающую часть пресс-формы во втором положении;

Фиг. 14 изображает схематический осевой разрез, показывающий другую альтернативную версию формовочного устройства в первой рабочей конфигурации, выполненный в плоскости, содержащей ось формовочного устройства;

Фиг. 15 изображает вид сверху, показывающий охватывающую часть пресс-формы формовочного устройства, показанного на Фиг. 14;

Фиг. 16 изображает разрез, как на Фиг. 14, показывающий формовочное устройство во второй рабочей конфигурации;

Фиг. 17 изображает вид сверху охватывающей части в конфигурации, показанной на Фиг. 16;

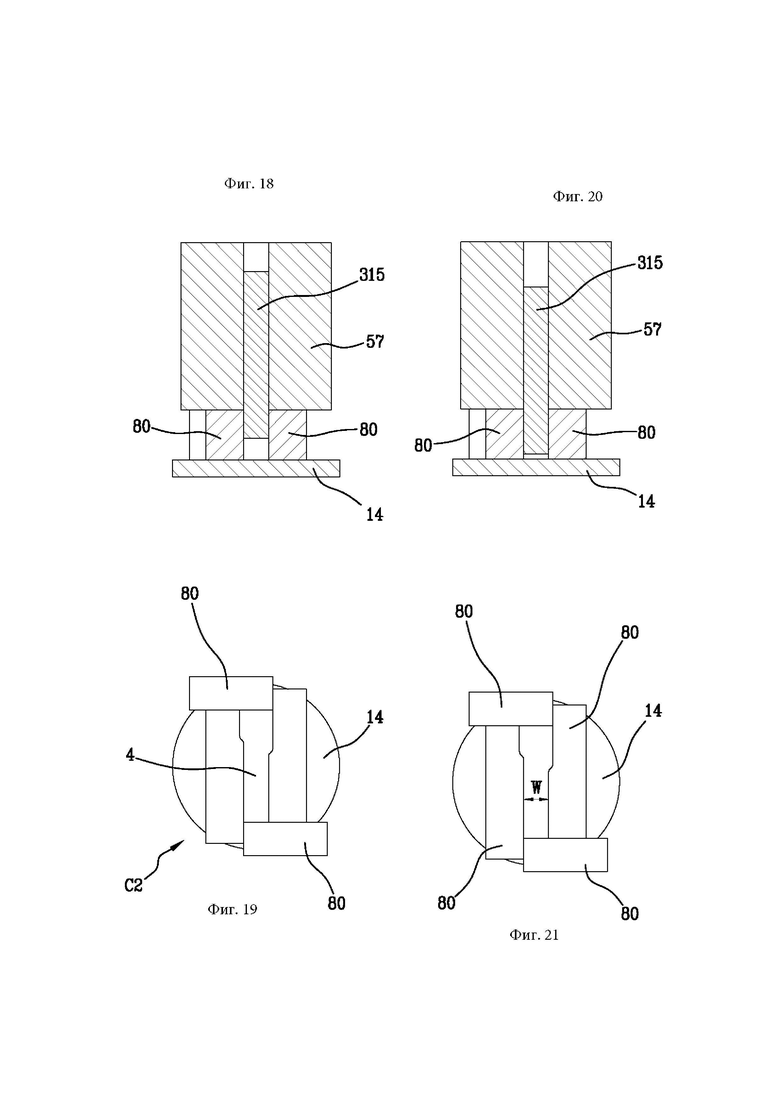

Фиг. 18 изображает разрез, как на Фиг. 14, показывающий формовочное устройство в третьей рабочей конфигурации;

Фиг. 19 изображает вид сверху охватывающей части пресс-формы в конфигурации, показанной на Фиг. 18;

Фиг. 20 изображает разрез, как на Фиг. 14, показывающий формовочное устройство в четвертой рабочей конфигурации;

Фиг. 21 изображает вид сверху охватывающей части пресс-формы в конфигурации, показанной на Фиг. 20.

На Фиг. 1-6 схематично показано формовочное устройство 1 для изготовления изделий путем компрессионного прессования формуемого материала, например, материала, по меньшей мере частично полученного из натуральных волокон. Формуемый материал может содержать материал, полученный из древесных волокон, такой как целлюлоза.

Формовочное устройство 1 особенно подходит для изготовления вогнутых изделий, таких как контейнеры или крышки для контейнеров. Пример изделия 20, которое может быть изготовлен с помощью формовочного устройства 1, схематично показан на Фиг. 5. Вогнутые изделия, изготовленные с помощью формовочного устройства 1, могут содержать боковую стенку 21 и поперечную стенку 22, закрывающую боковую стенку 21 на одном ее конце. Боковая стенка 21 может иметь на виде сверху круглый, эллиптический, овальный или другой периметр.

Формовочное устройство 1 можно также использовать для изготовления изделий других типов, например, горловин контейнеров.

Материал, по меньшей мере частично полученный из натуральных волокон, обработанных формовочным устройством 1, может быть, например, в форме порошка или гранул. Порошок или гранулы могут быть предназначены для прессования всухую или с добавлением воды или других жидкостей для получения пасты, которая впоследствии будет формоваться в формовочном устройстве 1. Могут использоваться добавки или другие вещества синтетического происхождения, например, синтетические полимеры могут быть добавлены к материалу, полученному из натуральных волокон.

Материал, по меньшей мере частично полученный из натуральных волокон, обработанных формовочным устройством 1, также может иметь губчатую форму или форму тампона. Также возможно, что формовочное устройство 1 получает материал, по меньшей мере частично полученный из натуральных волокон, выполненных в виде пленки, например, круглой или четырехугольной пресс-формы. В качестве альтернативы, формовочное устройство 1 может обрабатывать материал, по меньшей мере частично полученный из натуральных волокон, выполненный как предварительно обработанный элемент, например, предварительно уплотненный элемент с определенной степенью уплотнения натуральных волокон, меньшей, чем степень уплотнения, которая волокна будут иметь в готовом изделии. Предварительно обработанный элемент может быть, например, плоским или вогнутым, т.е. иметь форму чашки.

В качестве альтернативы, формовочное устройство 1 может быть использовано для прессования порций синтетического полимерного материала, которые были разделены непрерывным экструдатом, выходящим из экструзионного устройства. Также можно использовать формовочное устройство 1 для придания формы плоскому элементу, вырезанному из полимерной пленки, например, в виде диска или многоугольного листа, или даже для получения на входе предварительно обработанного элемента, такого как заготовка из полимерного материала, например, имеющая вогнутую геометрию.

Формовочное устройство 1 содержит охватывающую часть 2 пресс-формы и охватываемую часть 3 пресс-формы, выполненные с возможностью перемещения друг относительно друга в направлении D формования, параллельном оси Y формования, которая в проиллюстрированном примере является вертикальной. Это условие не является обязательным, и в альтернативном варианте выполнения ось Y формования может быть горизонтальной или наклонной.

В показанном примере охватывающая часть 2 расположена ниже охватываемой части 3. Это условие также не является необходимым, и в не показанном альтернативном варианте выполнения охватывающая часть 2 может быть расположена над охватываемой частью 3.

Формовочное устройство 1 имеет формовочную область 4, в которой формуемый материал формуется для получения изделия 20. Формовочная область 4 имеет объем, который, как будет лучше описано ниже, может постепенно уменьшаться с момента получения формовочной областью 4 формуемого материала до того момента, когда будет получено изделие 20. Таким образом, формовочная область 4 является формовочной областью переменного объема.

Формовочная область 4 ограничена боковой поверхностью 5, которая окружает центральную зону 6. Боковая поверхность 5 предназначена для придания внешней формы боковой стенке 21 изделия 20.

Формовочная область 4 также может быть ограничена поперечной поверхностью 7, расположенной поперечно направлению D формования, для придания внешней формы поперечной стенке 22 изделия 20.

Поперечная поверхность 7 может быть по существу плоской, слегка вогнутой или может иметь другую форму.

В показанном примере поперечная поверхность 7 и боковая поверхность 5 образуют формовочную полость 24.

Охватывающая часть 2 содержит несколько секторов 8, подходящих для ограничения боковой поверхности 5 формовочной области 4.

В показанном примере имеется четыре сектора 8, а именно первый сектор 8а, второй сектор 8b, третий сектор 8с и четвертый сектор 8d.

Каждый сектор 8 находится в контакте с двумя соседними секторами 8. Например, в показанном варианте выполнения первый сектор 8а находится в контакте со вторым сектором 8b и четвертым сектором 8d, которые являются смежными с первым сектором 8а.

В альтернативном варианте выполнения, не показанном, также возможно предусмотреть количество секторов 8, отличное от четырех.

Секторы 8 могут иметь одинаковую форму.

Каждый сектор 8 содержит корпус 9, который может иметь по существу форму параллелепипеда. Формовочный выступ 10 выступает из корпуса 9, выступая из части корпуса 9, обращенной к центральной зоне 6.

Корпус 9 ограничен формовочной поверхностью 11, обращенной к формовочной области 4 и предназначенной для определения вместе с формовочными поверхностями 11 всех секторов 8 боковой поверхности 5 формовочной области 4.

В показанном примере формовочная поверхность 11 ограничивает формовочный выступ 10 соответствующего сектора 8.

Формовочная поверхность 11 может быть криволинейной.

В показанном примере предназначенное для получения изделие 20 имеет по существу плоскую поперечную стенку 22 и цилиндрическую боковую стенку 21. В этом случае каждая формовочная поверхность 11 имеет форму части цилиндра, точнее четверти цилиндра, т.е., клин цилиндра, ограниченный двумя плоскостями, каждая из которых содержит ось цилиндра и между которыми определен угол 90°.

Если, с другой стороны, необходимо получить изделие, боковая стенка которого имеет, например, эллиптическую или овальную форму, каждая формовочная поверхность 11 имеет геометрию эллиптической или овальной части.

В показанном примере, в котором изделие 20, которое должно быть получено, представляет собой контейнер, каждая формовочная поверхность 11 является по существу гладкой. В альтернативном варианте выполнения, который не показан, формовочная поверхность 11 может быть не гладкой. Например, если формовочное устройство 1 используется для изготовления крышки с боковой стенкой 21, наружная поверхность которой имеет накатку, формующие поверхности 11 могут иметь несколько продольных гребней и впадин, предназначенных для образования соответствующих линий с накаткой на крышке. Если бы, с другой стороны, формовочное устройство 1 использовалось для формования горлышка контейнера, имеющего снаружи один или несколько витков резьбы или другие фиксирующие элементы, формовочные поверхности 11 могли бы иметь вдавленные части и/или выступающие части для создания резьбы или другие фиксирующие элементы на горлышке контейнера.

Каждый сектор 8 дополнительно ограничен поверхностью 12 скольжения, расположенной рядом с формовочной поверхностью 11. Смежный сектор 8 может скользить вдоль поверхности 12 скольжения, как будет более подробно описано ниже. Поверхность 12 скольжения имеет форму продолжения формовочной поверхности 11. Поверхность 12 скольжения может плавно примыкать к формовочной поверхности 11. Поверхность 12 скольжения может касаться формовочной поверхности 11. В показанном примере каждая поверхность 12 скольжения имеет по существу плоскую форму.

Каждый сектор 8 также ограничен контактной поверхностью 13, расположенной на противоположной от формовочной поверхности 11 стороне по отношению к поверхности 12 скольжения, т.е. на части формовочного выступа 10, обращенной в сторону от формовочной полости 4. Контактная поверхность 13 сектора 8 предназначен для скольжения по поверхности 12 скольжения соседнего сектора 8. В показанном примере контактная поверхность 13 имеет по существу плоскую форму.

Формовочное устройство 1 дополнительно содержит группу толкающих устройств, не показанных на Фиг. 1-6, предназначенных для приложения силы к соответствующим секторам 8, чтобы толкать каждый сектор 8 к центральной зоне 6 формовочной области 4.

Каждое толкающее устройство может содержать привод, например, гидравлический, электрический или пневматический. В качестве альтернативы, каждое толкающее устройство может содержать механический привод, например, кулачкового типа.

Толкающие устройства позволяют перемещать секторы 8 между первым положением, показанным на Фиг. 1-4, и вторым положением, показанным на Фиг. 5 и 6. В первом положении секторы 8 задают расширенную конфигурацию С1 формовочной области 4. Во втором положении секторы 8 задают конечную конфигурацию С2 формовочной области 4.

В конечной конфигурации С2 формовочная область 4 имеет форму, соответствующую наружной форме боковой стенки 21 готового изделия 20. В расширенной конфигурации С1 формовочная область 4 вместо этого имеет большие размеры, чем размеры боковой стенки, готового изделия, т.е. большие размеры, чем размеры формовочной области 4 в конечной конфигурации С2. Для перехода от расширенной конфигурации С1 к конечной конфигурации С2 объем формовочной области 4 уменьшается.

Можно предусмотреть количество толкающих устройств, равное количеству секторов 8, то есть по одному толкающему устройству, связанному с каждым сектором 8, так что каждый сектор 8 перемещается соответствующим толкающим устройством.

Например, как показано на Фиг. 2, первое не показанное толкающее устройство может быть выполнено с возможностью приложения первой силы F1 к первому сектору 8а, направленной вдоль первого направления D1. Первая сила F1 предназначена для перемещения первого сектора 8а по направлению к центральной зоне 6 формовочной области 4, в частности, путем уменьшения расстояния между поверхностью 12 скольжения первого сектора 8а и осью Y формования.

По мере того как первый сектор 8а перемещается в направлении оси Y формования, контактная поверхность 13 первого сектора 8а скользит по поверхности 12 скольжения второго сектора 8b. Первая сила F1, а также соответствующее первое направление D1 фактически направлены параллельно контактной поверхности 13 первого сектора 8а и поверхности 12 скольжения второго сектора 8b.

Кроме того, часть поверхности 12 скольжения первого сектора 8а, которая находится в контакте с четвертым сектором 8d, давит на четвертый сектор 8d (в частности, на его контактную поверхность 13) путем перемещения формовочного выступа 10 четвертого сектора 8d к оси Y формования, т.е. к центральной зоне 6 формовочной области 4. Это происходит потому, что поверхность 12 скольжения первого сектора 8а и контактная поверхность 13 четвертого сектора 8d расположены поперечно, в частности, перпендикулярно первому направлению D1 первой силы F1.

Одновременно второе толкающее устройство воздействует на второй сектор 8b, прикладывая к последнему вторую силу F2, направленную во втором направлении D2, расположенному поперечно первому направлению D1.

В показанном примере второе направление D2 перпендикулярно первому направлению D1.

Таким образом, второй сектор 8b подталкивается к центральной зоне 6 формовочной области 4, т.е. к оси Y формования. При этом контактная поверхность 13 второго сектора 8b скользит по поверхности 12 скольжения третьего сектора 8с.

Второй сектор 8b находится в контакте с первым сектором 8а, поскольку контактная поверхность 13 первого сектора 8а находится в контакте с поверхностью 12 скольжения второго сектора 8b. Эти две поверхности расположены поперечно, в частности, перпендикулярно второму направлению D2. Таким образом, под действием второго толкающего устройства второй сектор 8b передает вторую силу F2 первому сектору 8а.

Таким образом, к первому сектору 8а прикладывается результирующая сила, получаемая комбинацией первой силы F1 и второй силы F2, которая толкает формующую поверхность 11 (в частности, формовочный выступ 10) первого сектора 8а по направлению к оси Y формования вдоль траектории, расположенной наклонно по отношению к первому направлению D1 и второму направлению D2. Например, формовочная поверхность 11 первого сектора 8а может перемещаться к оси Y формования вдоль направления, наклоненного на 45° по отношению к первому направлению D1 и второму направлению D2.

Такая же ситуация возникает и в отношении других пар секторов 8. Например, третья сила F3, направленная в третьем направлении D3, прикладывается к третьему сектору 8 с благодаря третьему толкающему устройству. Третье направление D3 может быть как таким же, что и первое направление D1, так и противоположным ему.

Третья сила F3 толкает третий сектор 8с к центральной зоне 6 формовочной области 4, в то время как контактная поверхность 13 третьего сектора 8с скользит по поверхности 12 скольжения четвертого сектора 8d. Одновременно третья сила F3 передается второму сектору 8b, который находится в контакте с третьим сектором 8с, поскольку поверхность 12 скольжения третьего сектора 8с касается контактной поверхности 13 второго сектора 8b. Результирующая сила, создаваемая комбинацией второй силы F2 и третьей силы F3, прикладывается ко второму сектору 8b.

Четвертое толкающее устройство воздействует на четвертый сектор 8d четвертой силой F4, направленной вдоль четвертого направления D4, которое в показанном примере совпадает со вторым направлением D2 и противоположно ему. Таким образом, четвертое направление D4 расположено поперечно, в частности, перпендикулярно первому направлению D1 и третьему направлению D3.

Таким образом, четвертый сектор 8d перемещается к оси Y формования, скользя вдоль первого сектора 8а в направлении, параллельном четвертому направлению D4. Одновременно четвертый сектор 8d передает четвертую силу F4 третьему сектору 8с. Результирующая сила, заданная комбинацией третьей силы F3 и четвертой силы F4, направленной вдоль направления, наклонного относительно третьего направления D3 и четвертого направления D4, затем воздействует на последний сектор.

Первая сила F1 от первого сектора 8а также передается четвертому сектору 8d, так что формовочный выступ 10 четвертого сектора 8d перемещается в направлении оси Y формования под совместным действием первой силы F1 и четвертой силы F4.

Как правило, к каждому из секторов 8 прикладывается сила, направленная к оси Y формования, которая толкает формовочный выступ 10 соответствующего сектора 8 к центральной зоне 6 формовочной области 4.

Одновременно контактная поверхность 13 рассматриваемого сектора 8, которая может быть параллельна силе, приложенной к этому сектору, скользит по поверхности 12 скольжения соседнего сектора 8. Поверхность 12 скольжения рассматриваемого сектора 8, которая расположена поперечно (например, перпендикулярно) контактной поверхности 13 следующего соседнего сектора 8, передает следующему соседнему сектору 8 силу, приложенную к рассматриваемому сектору 8, так, чтобы толкать формовочный выступ 10 следующего соседнего сектора в направлении ось Y формования.

Таким образом, на каждый сектор 8 воздействуют две силы, одна из которых связана с толкающим устройством, связанным с рассматриваемым сектором 8, а другая - со стороны сектора 8, соседнего с рассматриваемым. Равнодействующая этих двух сил толкает формующую поверхность 11 рассматриваемого сектора 8 в направлении оси Y формования по траектории, которая может быть радиальной по отношению к оси Y формования.

Таким образом, секторы 8 позволяют уменьшить объем формовочной области 4.

В описанном выше примере со ссылкой на первый сектор 8а (но те же рассуждения применимы и к другим секторам) следует отметить, что контактная поверхность 13 первого сектора 8а расположена параллельно первому направлению D1 первой силы F1. Таким образом, благодаря первой силе F1 первый сектор 8а скользит в контакте со вторым сектором 8b по направлению к центральной зоне 6 формовочной области 4, не встречая препятствия со стороны второго сектора 8b.

Кроме того, поверхность 12 скольжения первого сектора 8а (вдоль которой первый сектор 8а находится в контакте с четвертым сектором 8d) перпендикулярна первому направлению D1 первой силы F1. Таким образом, составляющая первой силы F1, которую первый сектор 8а передает четвертому сектору 8d, может быть полностью использована для перемещения формовочного выступа 10 четвертого сектора 8d к центральной зоне 6.

В описанном выше примере для каждого сектора 8 предусмотрено толкающее устройство. В не показанном альтернативном варианте выполнения количество толкающих устройств может быть другим, в частности меньшим, чем количество секторов 8.

Например, в непоказанном варианте выполнения могут быть предусмотрены только два толкающих устройства, действующие, соответственно, на первый сектор 8а и второй сектор 8b, в то время как третий сектор 8с и четвертый сектор 8d расположены в фиксированном положении.

Охватывающая часть 2 содержит, помимо секторов 8, поперечный элемент 14, который может иметь пластинчатую геометрию. Поперечный элемент 14 ограничивает формовочную область 4 поперечно оси Y формования. Поперечный элемент 14 выполнен с возможностью формования снаружи поперечной стенки 22 изделия 20. Поперечная поверхность 7 выполнена на поперечном элементе 14.

Секторы 8 выполнены с возможностью скольжения в контакте с поперечным элементом 14 для переключения из первого положения во второе положение.

Охватываемая часть 3 содержит пуансон 15, который проходит вдоль оси Y формования и предназначен для прохождения в формовочную область 4 для придания требуемому изделию формы изнутри.

Снаружи пуансона 15 расположен трубчатый элемент 16, относительно которого пуансон 15 может быть выполнен с возможностью скольжения.

Пуансон 15 ограничивает переднюю часть пресс-формы, которая обращена к поперечному элементу 14.

Непоказанное приводное устройство позволяет перемещать охватывающую часть 2 и охватываемую часть 3 относительно друг друга, так что охватывающая часть 2 и охватываемая часть 3 приближаются друг к другу, образуя изделие, или, в качестве альтернативы, отходят друг от друга, чтобы позволить извлечь отформованное изделие 20 из устройства 1.

Во время работы охватывающая часть 2 и охватываемая часть 3 первоначально находятся в отстоящем друг от друга положении, в котором не показанное на чертеже наполнительное устройство вводит в формовочную область 4 формуемый материал, который необходимо сжать для получения требуемого изделия.

Секторы 8 расположены в первом положении, в котором они ограничивают расширенную конфигурацию С1 формовочной области 4. Таким образом, секторы 8 ограничивают формовочную область 4, имеющую относительно большой объем, которая способна принимать формуемый материал, имеющий относительно низкую плотность, который, следовательно, занимает много места.

Охватывающая часть 2 и охватываемая часть 3 перемещаются навстречу друг другу до тех пор, пока трубчатый элемент 16 не упрется в секторы 8, как показано на Фиг. 1. Когда это происходит, между охватывающей частью 2 и охватываемой частью 3 образуется замкнутая формовочная камера 17, имеющая объем, значительно превышающий конечный объем изделия 20.

Пуансон 15 изначально находится в убранном положении, в котором он не выступает из трубчатого элемента 16, как показано на Фиг. 1.

Затем пуансон 15 проникает в формовочную область 4 и приближается к поперечному элементу 14, пока не окажется на расстоянии от поперечного элемента 14, которое по существу равно толщине поперечной стенки 22 изделия 20, как показано на Фиг. 3 и 4. Таким образом формуется поперечная стенка 22 изделия 20.

Секторы 8, которые до этого момента находились в первом положении, соответствующем расширенной конфигурации С1 формовочной области 4, теперь начинают сближаться друг с другом согласно описанным выше способам. В частности, каждый сектор 8 под действием силы, приложенной к нему соответствующим толкающим устройством, и силы, приложенной к нему соседним сектором 8, движется так, что соответствующая формовочная поверхность 11 приближается к оси Y формования, перемещаясь, например, вдоль траектории, которая может быть прямолинейной, например, наклоненной на 45° по отношению к направлениям двух сил, приложенных к рассматриваемому сектору 8.

Таким образом достигается второе положение секторов 8, показанное на Фиг. 5 и 6, соответствующее конечной конфигурации С2 формовочной полости 4. В этой конфигурации формовочные поверхности 11 расположены на расстоянии от пуансона 15, которое соответствует толщине боковой стенки 21 изделия 20. Таким образом, боковая стенка 21 изделия 20 сжимается благодаря взаимодействию между секторами 8 и боковой частью пуансона 15.

В показанном примере боковая стенка 21 имеет свободный край 23, расположенный на стороне, противоположной поперечной стенке 22.

Свободный край 23 формуется в результате взаимодействия между формуемым материалом и участком поверхности трубчатого элемента 16.

Как видно из сравнения Фигур 4 и 6, не только объем, но и форма формовочной области 4 переключается с расширенной конфигурации С1 на конечную конфигурацию С2.

Более конкретно, в показанном примере в расширенной конфигурации С1 боковая поверхность 5 формовочной области 4 ограничена множеством криволинейных участков, соответствующих формовочным поверхностям 11, между которыми находятся соответствующие плоские участки, соответствующие поверхностям 12 скольжения.

В конечной конфигурации С2 формовочная область 4 вместо этого имеет круглую форму, если смотреть на виде сверху, соответствующую цилиндрической геометрии боковой стенки 21 изделия 20. Круглая форма ограничена формовочными поверхностями 11 секторов 8, которые расположены рядом друг с другом и каждый из которых имеет форму четверти окружности, если смотреть на виде сверху (т.е. четверть цилиндра, если рассматривать в пространстве). Каждая формовочная поверхность 11 граничит с формовочной поверхностью 11 соседнего сектора 8, при этом поверхности 12 скольжения больше не обращены к формовочной области 4, поскольку каждая поверхность 12 скольжения закрыта или скрыта формовочным выступом 10 соседнего сектора.

В расширенной конфигурации С1 каждая формовочная поверхность 11 сектора 8 касается поверхности 12 скольжения соседнего сектора 8, в контакте с которой скользит указанная формовочная поверхность 11. Таким образом, предотвращается образование скоплений формуемого материала между двумя соседними секторами 8 в расширенной конфигурации С1, что может привести к выступающим наружу частям из боковой стенки 21 изделия 20. Таким образом, можно получить изделие 20, имеющее боковую стенку 21, практически не имеющую дефектов.

Формовочное устройство 1 позволяет получать изделия хорошего качества, имеющие криволинейную боковую стенку, например, круглую.

Как уже упоминалось, секторы 8 могут перемещаться относительно боковой части пуансона 15 для сжатия формуемого материала, предназначенного для формования боковой стенки 21 изделия 20. Таким образом, секторы 8 способны прикладывать силу сжатия, направленную перпендикулярно к боковой стенке к формуемому материалу, предназначенному для формования боковой стенки 21.

Кроме того, поперечный элемент 14 и пуансон 15 могут перемещаться вдоль оси Y формования для сжатия формуемого материала, предназначенного для формования поперечной стенки 22 изделия 20. Таким образом, также возможно прикладывать к поперечной стенке 22 прямую силу сжатия перпендикулярно такой стенке.

Силу сжатия, прикладываемую к боковой стенке 21 изделия 20, и силу сжатия, прикладываемую к поперечной стенке 22 изделия 20, можно выбирать, воздействуя на толкающие устройства, перемещающие секторы 8 и на приводное устройство, перемещающее пуансон 15 и поперечный элемент 14 относительно друг друга.

Таким образом, можно осуществить своего рода изостатическое сжатие, при котором сжимающая сила прикладывается к формуемому материалу по существу равномерным образом в различных направлениях.

Обычно для изостатического сжатия требуются пресс-формы с резиновой мембраной, на которую воздействует жидкость, оказывающая необходимое давление на формуемый материал.

Части формовочного устройства 1, соприкасающиеся с формуемым материалом (т.е. секторы 8, поперечный элемент 14, пуансон 15 и трубчатый элемент 16), вместо этого изготовлены из металла, что повышает их сопротивление, долговечность и способность к тепловой деформации по сравнению с традиционными изостатическими формами, снабженными резиновыми мембранами.

Также могут использоваться последовательности формования, отличные от показанных на Фиг. 1-6, при которых поперечная стенка 21 сжимается раньше поперечной стенки 22. Например, в не показанном альтернативном варианте выполнения можно сначала сжать формуемый материал, предназначенный для формования боковой стенки 21, перемещая секторы 8 в направлении центральной зоны 6 формовочной области 4 (т.е. в направлении пуансона 15), а затем материал, предназначенный для формования поперечной стенки 22, путем перемещения пуансона 15 и поперечного элемента 14 друг к другу. В другом альтернативном варианте выполнения боковая стенка 21 и поперечная стенка 22 могут быть отформованы одновременно.

После формования изделия 20 секторы 8 могут вернуться в первое положение, соответствующее расширенной конфигурации С1 формовочной области 4, с помощью перемещения, противоположного тому, которое позволило перейти от расширенной конфигурации С1 к конечной конфигурации С2.

На Фиг. 7 показана охватывающая часть 102 пресс-формы, содержащая четыре сектора 108, работающие в соответствии с принципом, ранее описанным со ссылкой на Фиг. 1-6.

Секторы 108 по существу имеют ту же геометрию, что и секторы 8, показанные на Фиг. 1-6. Секторы 108 могут перемещаться между первым положением, показанным на Фиг. 7, и вторым непоказанным положением. В первом положении секторы 108 ограничивают боковую поверхность 5 формовочной области 4, которая имеет расширенную конфигурацию С1. Во втором положении секторы 108 ограничивают конечную конфигурацию С2 формовочной области 4.

Каждый сектор 108 связан с направляющей 30 для удерживания сектора 108 в направлении, когда последний переключается из первого положения во второе положение, или наоборот. Каждая направляющая 30 имеет форму закрепленного прямого стержня или штифта относительно сектора 108, который скользит в отверстии, образованном в соседнем секторе 108.

Например, направляющая 30 расположена между первым сектором 108а и вторым сектором 108b, показанными на Фиг. 7, для направления относительного перемещения между первым сектором 108а и вторым сектором 108b. Направляющая 30 может проходить в направлении первой силы, приложенной к первому сектору 108а толкающим элементом 33, соединенным с ним.

Направляющая 30 имеет форму стержня, прикрепленного к сектору, выбранному из первого сектора 108а и второго сектора 108b, например, к первому сектору 108а, и выполнена с возможностью перемещения в отверстии, выполненном в другом секторе, выбранном из второго сектора 108b и первого сектора 108а, например, во втором секторе 108b.

Аналогичные направляющие также могут быть использованы для остальных секторов.

Для перемещения секторов 108 друг от друга после формования изделия можно использовать упругий элемент.

Более конкретно, можно использовать упругий элемент для каждого сектора 108. Упругий элемент может содержать пружину, например, расположенную внутри отверстия, в котором может скользить направляющая 30, и выполненную с возможностью выталкивания направляющей 30 за пределы соответствующего отверстия, когда изделие было отформовано так, чтобы взаимно развести секторы 108, между которыми расположена направляющая 30.

Охватывающая часть 102 пресс-формы, показанная на Фиг. 7, включена в формовочное устройство 101, которое содержит охватываемую часть 103 пресс-формы, показанную на Фиг. 8 и 9, выполненную с возможностью взаимодействия с охватывающей частью 102 для формования изделия 20.

Формовочное устройство 101 содержит толкающие устройства 39, каждое из которых связано с сектором 108 для перемещения сектора 108 между первым положением, соответствующим расширенной конфигурации С1 формовочной области 4, и вторым положением, соответствующим конечной конфигурации С2 формовочной области 4.

В показанном примере толкающие устройства 39 относятся к механическому типу.

В частности, каждое толкающее устройство 39 содержит пару роликов, включая первый ролик 31 и второй ролик 32.

Каждый сектор 108 связан с опорой 33, которая поддерживает штифт 34, на котором установлен первый ролик 31, свободно вращающийся относительно штифта 34. Опора 33 может иметь два выступа 36, показанные на Фиг. 7, каждый из которых поддерживает один конец штифта 34.

Первый ролик 31, в частности, выполнен с возможностью вращения вокруг оси вращения, расположенной поперечно, например, перпендикулярно направлению D формования.

Опора 33 может поддерживать дополнительный штифт 35, например, с помощью двух выступов 37, показанных на Фиг. 7, причем каждый из них поддерживает один конец дополнительного штифта 35.

Второй ролик 32 установлен на дополнительном штифте 35, который может свободно вращаться относительно дополнительного штифта 35.

Второй ролик 32 также может вращаться вокруг соответствующей оси вращения, расположенной поперечно, в частности, перпендикулярно направлению D формования.

Оси вращения первого ролика 31 и второго ролика 32 могут быть параллельны друг другу.

Второй ролик 32 расположен на другом уровне, чем первый ролик 31. В показанном примере, в котором формовочная полость 24 обращена вверх, второй ролик 32 расположен на более низком уровне, чем первый ролик 31. В целом, второй ролик 32 расположен дальше от той части пресс-формы, которая обращена к поперечному элементу 14 (т.е. в показанном примере - от охватываемой части 103 пресс-формы), чем первый ролик 31.

В показанном примере первый ролик 31 находится по существу на том же уровне, что и сектор 108, с которым он связан.

Первый ролик 31 и второй ролик 32, связанные с определенным сектором 108, выровнены друг с другом в радиальном направлении по отношению к формовочной области 4. Другими словами, вертикальная плоскость, содержащая ось Y формования и проходящая через центральную секцию первого ролика 31, также проходит через центральную часть второго ролика 32.

Каждая опора 33 соединена с сектором 108 так, что сектор 108 может скользить относительно опоры 33 в направлении, параллельном поверхности 12 скольжения рассматриваемого сектора 108. Для этого между опорой 33 и сектором 108 имеется скользящее соединение 38, которое обеспечивает сектору 108 возможность скольжения относительно опоры 33 под воздействием силы, приложенной к сектору 108 соседним сектором 108.

Скользящее соединение 38 может иметь тип «ласточкин хвост» и может содержать, например, направляющий выступ, составляющий одно целое с сектором 108, взаимодействующий с канавкой типа «ласточкин хвост», выполненной в опоре 33.

Охватываемая часть 103 содержит пуансон 115, выполненный с возможностью придания формы изделию 20 изнутри, который проходит в направлении охватывающей части 102 для приема в формовочную полость 24.

Каждое толкающее устройство 39 дополнительно содержит управляющий элемент 40 для управления положением первого ролика 31 и второго ролика 32, связанных с сектором 108, перемещая первый ролик 31 и второй ролик 32 в соответствии с заданным законом движения.

Каждый управляющий элемент 40 может быть прикреплен к наружному элементу 41, окружающему пуансон 115. Между наружным элементом 41 и пуансоном 115 могут быть размещены другие компоненты, имеющие, например, трубчатую геометрию.

Каждый управляющий элемент 40 содержит дорожку 42. Когда охватывающая часть 102 и охватываемая часть 103 приближаются друг к другу для формования изделия 20, создается относительное движение между дорожкой 42 и первым роликом 31 и вторым роликом 32, связанными с сектором 108. Первый ролик 31 и второй ролик 32 могут, например, катиться по дорожке 42, чтобы управлять и изменять положение соответствующего сектора 108. Таким образом, дорожка 42 действует как направляющая поверхность для соответствующего первого ролика 31 и для соответствующего второго ролика 32.

Другими словами, дорожка 42 ведет себя как дорожка кулачка, тогда как первый ролик 31 и второй ролик 32 ведут себя как следящие ролики, положение которых, а также положение связанного с ним сектора 108 управляется дорожкой 42.

Используя два ролика для каждого сектора 108, т.е. первый ролик 31 и второй ролик 32, можно более точно управлять положением соответствующего сектора 108 и более устойчиво удерживать сектор 108 во втором положении, соответствующем конечной конфигурации С2 формовочной области 4.

Однако нет необходимости использовать два ролика для каждого сектора 108. В не показанном альтернативном варианте выполнения каждое толкающее устройство 39 может содержать только один ролик.

Также можно использовать толкающие устройства 39 и т.п.без роликов или других элементов качения.

Каждая опора 33, независимо от того, поддерживает ли она один, два или ни одного ролика, может рассматриваться как толкающий элемент, смещаемый с помощью управляющего устройства (которое в показанном примере содержит управляющие элементы 40, но также может быть выполнено иначе, чем то, что изображено), чтобы прикладывать к сектору 108, с которым связана соответствующая сила, для уменьшения объема формовочной области 4.

Каждый сектор 108 соединен с возможностью скольжения с соответствующим толкающим элементом 33, так что сектор 108 может скользить вперед или назад по отношению к толкающему элементу 33 в поперечном направлении, точнее, перпендикулярно направлению силы, которую толкающий элемент 33 прикладывает к сектору 108. Например, в случае Фиг. 7 первый сектор 108а соединен с первым толкающим элементом 33а посредством скользящего соединения 38, которое оставляет первый сектор 108а свободным для перемещения в направлении, перпендикулярном первой силе, прикладываемой первым толкающим элементом 33а к первому сектору 108а.

Это позволяет избежать боковых смещений каждого толкающего элемента 33 относительно плоскости, содержащей ось формования и проходящей в центральной зоне толкающего элемента 33.

Скользящее соединение 38 может представлять собой призматическое соединение, например, соединение типа «ласточкин хвост».

Соединение описанного выше типа между каждым толкающим элементом и соответствующим сектором может быть обеспечено независимо от количества роликов, связанных с сектором, а также в том случае, если толкающий элемент не имеет ролики или другие тела качения, а имеет другую форму, например, как рычаг, или в любом случае находится в непосредственном контакте с управляющим устройством, управляющим его перемещением.

Как упоминалось выше, перемещение толкающих элементов 33, какой бы формы они ни были и независимо от наличия тел качения, может управляться управляющим устройством, например, содержащим один или несколько выступов, работающих как кулачковые направляющие, закрывающая втулка или что-то другое, так что каждый толкающий элемент прикладывает соответствующую силу к соответствующему сектору.

Управляющее устройство может быть, как вариант, интегрировано в часть пресс-формы, обращенной к той части пресс-формы, в которую включены секторы, то есть, в показанном примере, в охватываемую часть 103.

В показанном примере дорожки 42 выполнены на управляющем устройстве.

Как лучше видно на Фиг. 8, каждая дорожка 42 содержит первый участок 43 перемещения и второй участок 44 перемещения, предназначенные для перемещения, соответственно, первого ролика 31 и второго ролика 32 к оси Y формования, чтобы переместить соответствующий сектор 108 к центральной зоне 6 формовочной области 4.

Каждая дорожка 42 дополнительно содержит первый удерживающий участок 45 и второй удерживающий участок 46, выполненные с возможностью взаимодействия, соответственно, с первым роликом 31 и вторым роликом 32, связанными с сектором 108, чтобы удерживать сектор 108 во втором положении, соответствующем конечной конфигурации С2 формовочной области 4.

Первый удерживающий участок 45 и второй удерживающий участок 46 могут проходить параллельно оси Y формования. В показанном примере первый удерживающий участок 45 и второй удерживающий участок 46 могут иметь форму вертикальных плоских участков.

Первый удерживающий участок 45 расположен дальше от охватывающей части 102, чем второй удерживающий участок 46.

Вместо этого, первый участок 43 перемещения и второй участок 44 перемещения могут быть наклонены относительно оси Y формования, например, в соответствии с прямолинейным профилем.

В альтернативном варианте выполнения профиль первого участка 43 перемещения и второго участка 44 перемещения может быть криволинейным.

Расстояние между последовательными точками первого участка 43 перемещения и осью Y, а также расстояние между последовательными точками второго участка 44 перемещения и осью Y постепенно уменьшается в направлении от охватывающей части 102 к охватываемой части 103.

Второй удерживающий участок 46 расположен в осевом направлении между первым участком 43 перемещения и вторым участком 44 перемещения.

Первый участок 43 перемещения расположен в осевом направлении между вторым удерживающим участком 46 и первым удерживающим участком 45.

Во время работы охватывающая часть 102 и охватываемая часть 103 первоначально находятся в отстоящем друг от друга положении, в котором формуемый материал, подлежащий сжатию, может быть введен между охватывающей частью 102 и охватываемой частью 103.

Первые ролики 31 и вторые ролики 32 отстоят от соответствующих дорожек 42, а секторы 108 находятся в первом положении, так что они определяют расширенную конфигурацию С1 формовочной области 4.

Приводное устройство перемещает охватывающую часть 102 и охватываемую часть 103 навстречу друг другу вдоль оси Y формования. В показанном примере охватывающая часть 102 перемещается по направлению к охватываемой части 103, но это условие не является обязательным, и обратное также может иметь место.

Таким образом, пуансон 115 начинает проникать в формовочную полость 4 и деформировать формуемый материал, как показано на Фиг. 8. Первые ролики 31 и вторые ролики 32 приблизились к соответствующим дорожкам 42, но еще не соприкасаются с последними.

Охватывающая часть 102 и охватываемая часть 103 продолжают приближаться друг к другу. В какой-то момент первый ролик 31 и второй ролик 32, связанные с каждым сектором 108, начинают взаимодействовать с соответствующей дорожкой 42.

Сначала первый ролик 31 и второй ролик 32 перемещаются, соответственно, по первому участку 43 перемещения и по второму участку 44 перемещения. Таким образом, первый ролик 31 и второй ролик 32 толкаются к оси Y формования. Силы F1, F2, F3, F4, описанные со ссылками на Фиг. 1-6, последовательно прикладываются к секторам 108, которые перемещают формовочные поверхности секторов 108 по направлению к центральной зоне 6 формовочной области 4, как уже было описано со ссылкой на Фиг. 1-6. Таким образом, объем формовочной области 4 начинает уменьшаться, а формуемый материал, предназначенный для формования боковой стенки 21 изделия 20, сжимается.

Секторы 108 продолжают приближаться к оси Y формования до тех пор, пока не будет достигнуто второе положение, соответствующее конечной конфигурации С2 формовочной полости 4. Это происходит, когда первый ролик 31 и, соответственно, второй ролик 32, связанные с каждым сектором 108, заканчивают взаимодействие с первым участком 43 перемещения и, соответственно, со вторым участком 44 перемещения.

Продолжая перемещать охватывающую часть 102 и охватываемую часть 103 навстречу друг другу, первый ролик 31 и второй ролик 32, связанные с каждым сектором 108, начинают взаимодействовать с первым удерживающим участком 45 и, соответственно, со вторым удерживающим участком 46.

На Фиг. 9 показаны первый ролик 31 и второй ролик 32, завершающие взаимодействие с первым участком 43 перемещения и, соответственно, со вторым участком 44 перемещения, а затем начинают взаимодействие с первым удерживающим участком 45 и, соответственно, со вторым удерживающим участком 46.

Когда первый ролик 31 и второй ролик 32 взаимодействуют, соответственно, с первым удерживающим участком 45 и вторым удерживающим участком 46, расстояние между секторами 108 и осью Y формования остается постоянным, а секторы 108 остаются во втором положении, соответствующем конечной конфигурации С2 формовочной области 4. Таким образом отформовывают боковую стенку 21 изделия 20, сжимая формуемый материал между формовочными поверхностями 11 секторов 108 и боковой частью пуансона 115.

Когда секторы 108 находятся во втором положении, формуемый материал уже принял требуемую форму в боковой стенке 21 изделия 20, а в поперечной стенке 22 ему необходимо придать дополнительную форму.

Приводное устройство продолжает перемещать охватывающую часть 102 и охватываемую часть 103 навстречу друг другу.

Расстояние между поперечным элементом 14 и пуансоном 115 постепенно уменьшается, пока не достигнет номинального значения, соответствующего толщине поперечной стенки 21 изделия 10. Таким образом отформовывается поперечная стенка 21.

Одновременно первый ролик 31 и второй ролик 32 каждого сектора 108 перемещаются по первому удерживающему участку 45 и, соответственно, по второму удерживающему участку 46, чтобы удерживать секторы 108 во втором положении, соответствующем конечной конфигурации. С2 формовочной области 4.

Охватывающая часть 102 и охватываемая часть 103 остаются в только что описанном положении в течение времени, необходимом для закрепления формы изделия 20. Во время этого этапа, а также на предыдущих этапах, на которых охватывающая часть 102 и охватываемая часть 103 взаимодействует с формуемым материалом, также возможно термическое кондиционирование изделия 20 с помощью каналов, выполненных внутри пуансона 115, по которым может течь кондиционирующая текучая среды, и с помощью не показанной системы термического кондиционирования, связанной с охватывающей частью 102.

После того, как изделие 20 достигло достаточной жесткости, что делает его пригодным для манипуляций без поломки, приводное устройство перемещает охватывающую часть 102 и охватываемую часть 103 друг от друга.

Первый ролик 31 и второй ролик 32, связанные с каждым сектором 108, которые первоначально взаимодействовали с первым удерживающим участком 45 и, соответственно, со вторым удерживающим участком 46, начинают взаимодействовать с первым участком 43 перемещения и, соответственно, со вторым участком 44 перемещения. Это снижает усилия, прилагаемые толкающими устройствами 39 к секторам 108, формующие поверхности которых постепенно удаляются от оси Y формования, отрываясь от боковой стенки 21 изделия 20.

При этом поперечный элемент 14 и пуансон 115 удаляются друг от друга так, чтобы освободить поперечную стенку 22 изделия 20.

В показанном примере изделие 20 остается связанным с охватываемой частью 103 после того, как охватываемая часть 103 и охватывающая часть 102 взаимно удалились друг от друга.

Охватываемая часть 103 может содержать извлекающее устройство для отделения изделия 20 от пуансона 115. В показанном примере извлекающее устройство встроено в пуансон 115, который состоит из нескольких частей и содержит центральный сердечник 50 и по меньшей мере две подвижные части 49. Подвижные части 49 могут скользить в контакте с центральным сердечником 50. В частности, подвижные части 49 могут скользить к охватывающей части 102 относительно центрального сердечника 50 вдоль соответствующих наклонных поверхностей 51.

Скользя по наклонным поверхностям 51, подвижные части 49 приближаются к оси Y формования и отделяют изделие 20 от центрального сердечника 50, освобождая от пуансона 115 образовавшиеся на изделии 20 поднутрения.

Извлекающее устройство может иметь другой тип, нежели был описан выше. Например, если изделие 20 представляет собой колпачок с внутренней резьбой, извлекающее устройство может быть выполнено с возможностью поворота колпачка, чтобы отвинтить его от пуансона 115 и вывести из взаимодействия с последним.

Если формовочное устройство 1 или 101 используется для формования изделия 20 из материала, полученного из натуральных волокон, формовочная полость 24 может быть заполнена материалом, полученным из натуральных волокон, в то время как формовочная полость 24 находится при комнатной температуре. Затем материал, полученный из натуральных волокон, нагревают до температуры ниже 200°С для облегчения его уплотнения.

В устройстве 101, показанном на Фиг. 8 и 9, формовочная камера 117 расположена между охватывающей частью 102 и охватываемой частью 103, которая никогда не закрывается полностью. Даже когда охватываемая часть 103 и охватывающая часть 102 находятся в конечном положении формования, когда форма формовочной камеры 117 соответствует форме изделия 20, причем кольцевая область 52, показанная на Фиг. 9, остается открытой. Кольцевая область 52 ограничена между пуансоном 115 и секторами 108, на противоположной стороне по отношению к поперечному элементу 14. Кольцевая область 52 расположена вблизи свободного края 23 изделия 20.

Хотя кольцевая область 52 остается открытой, качество изделия 20 не ухудшается, в частности, если формуемый материал, используемый для изготовления изделия 20, представляет собой материал, полученный из натуральных волокон. Любые неровности поверхности, оставшиеся на изделии 20 в кольцевой области 52, могут быть удалены путем разрезания небольшого участка боковой стенки 21 изделия 20 вблизи свободного края 23.

Управляющие элементы 40 могут быть отдельными элементами, расположенными вокруг пуансона 115 и выступающими в сторону охватывающей части 102.

В альтернативном варианте выполнения, не показанном, формовочное устройство может содержать элемент жесткости, соединяющий управляющие элементы 40 и затрудняющий деформацию управляющих элементов 40, удаляя их друг от друга в радиальном направлении, в результате силы, прикладываемой охватывающей частью 103.

Элемент жесткости может иметь форму кольца, которое окружает управляющие элементы 40 снаружи.

В альтернативном варианте выполнения управляющие элементы 40 могут быть объединены друг с другом, например, на одном компоненте, имеющем трубчатую геометрию. Другими словами, дорожки 42 могут быть выполнены на управляющем компоненте или устройстве, имеющем трубчатую форму и окружающем пуансон 115.

В рабочем режиме, независимо от наличия и количества роликов, поддерживаемых опорами или толкающими элементами 33, перемещением каждого сектора 108 можно управлять многими различными способами, например, для выполнения следующих этапов:

- этап предварительного уплотнения стенки изделия, проходящей поперечно оси Y (например, поперечной стенки 22 в случае Фигур с 1 по 6), во время которой пуансон 115 перемещают, например, в сторону поперечного элемента 114, удерживая секторы 108 в первом положении, соответствующем расширенной конфигурации С1 формовочной области 4;

- первый этап сжатия стенки изделия, проходящей вокруг оси Y (например, боковой стенки 21 в случае Фигур с 1 по 6), во время которой секторы 108 начинают уменьшать объем формовочной области 4, тем самым уплотняя формуемый материал, предназначенный для формования боковой стенки. На этом этапе пуансон 115 может оставаться неподвижным по отношению к поперечному элементу 114. Поскольку плотность формуемого материала в поперечной стенке все еще относительно мала, любой избыток формуемого материала, присутствующий в боковой стенке, может свободно течь к поперечной стенке;

- заключительный этап сжатия поперечной стенки изделия, во время которого пуансон 115 перемещают на расстояние от поперечного элемента 114, соответствующее требуемой конечной толщине поперечной стенки изделия;

- заключительный этап сжатия боковой стенки изделия, который может происходить позже или одновременно с завершающим этапом сжатия поперечной стенки изделия, в ходе которого сектора 108 перемещают во второе положение, соответствующее конечной конфигурации С2 формовочной области 4.

Этот режим работы может быть реализован не только в варианте выполнения, показанном на Фиг. 7-9, но и в любом другом варианте выполнения, описанном в настоящем документе.

На Фиг. 10 и 11 показано формовочное устройство 201 согласно альтернативному варианту выполнения, которое отличается от формовочного устройства 101, показанного на фиг. 8 и 9, главным образом тем, что оно содержит охватывающую часть 202 и охватываемую часть 203, между которыми образована формовочная камера 217, которая, по меньшей мере на некоторых этапах цикла формования, закрыта.

Охватывающая часть 202 аналогична охватывающей части 102, показанной на Фиг. 8 и 9, и содержит, в частности, несколько секторов 208, имеющих конец, обращенный к охватываемой части 203, в котором выполнено гнездо 53.

Охватываемая часть 203 содержит гильзу 54, окружающую пуансон 115. Гильза 54 имеет конец, выполненный с возможностью размещения в гнезде 53 и упирания в секторы 208, чтобы закрыть формовочную камеру 217.

Последняя ограничена между поперечным элементом 114, секторами 208, пуансоном 115 и гильзой 54.

Формовочная камера 217 закрывается до того, как охватываемая часть 203 и охватывающая часть 204 достигли своего конечного взаимного положения. Другими словами, когда формовочная камера 217 закрыта, ее объем превышает объем получаемого изделия 20.

Фиг. 10 относится к моменту, когда формовочная камера 217 была закрыта, а Фиг. 11 относится к конечному положению формовочного устройства 201.

Для перехода от конфигурации, показанной на Фиг. 10, к конфигурации, показанной на Фиг. 11, поперечный элемент 114 и пуансон 115 сближаются, достигая взаимного расстояния, соответствующего толщине поперечной стенки 22 изделия 20.

Секторы 208 также перемещаются из первого положения (соответствующего расширенной конфигурации С1 формовочной области 4) во второе положение (соответствующего конечной конфигурации С2 формовочной области 4), так что формовочные поверхности 11 постепенно приближаются к пуансону 115 для формования боковой стенки 21.

На Фиг. 12 и 13 показана охватывающая часть 402 пресс-формы, которая отличается от охватывающей части 202, показанной на Фиг. 7-9, тем, что секторы 108 связаны с толкающими устройствами 439, выполненными в соответствии с альтернативным вариантом выполнения. Толкающие устройства 439 могут использоваться вместо толкающих устройств 39 как в формовочном устройстве 101, показанном на Фиг. 7-9, так и в формовочном устройстве 201, показанном на Фиг. 10 и 11.

Толкающие устройства 439 относятся к механическому типу, но вместо кулачкового и роликового механизма, как в случае с Фиг. 7-11, содержат рычажный механизм.

В частности, каждое толкающее устройство 439 содержит рычажный механизм 29, который включает рычаг 25, конец которого шарнирно прикреплен к опоре 33, поддерживающей соответствующий сектор 108, и дополнительный рычаг 26. Указанный дополнительный рычаг 26 имеет конец, шарнирно прикрепленный к рычагу 25, и другой конец, шарнирно прикрепленный к опорному элементу 27 охватывающей части 402. Опорный элемент 27 расположен на фиксированном расстоянии от оси Y формования.

Каждое толкающее устройство 439 дополнительно содержит опорный элемент 28, который может быть установлен на охватываемой части пресс-формы, взаимодействующей с охватывающей частью 402, или в зоне формовочного устройства снаружи как охватываемой части, так и охватывающей части 402.

Рычажный механизм 29 выполнен с возможностью взаимодействия с упорным элементом 28 для перемещения секторов 108 из первого положения, показанного на Фиг. 12, соответствующего расширенной конфигурации С1 формовочной области 4, во второе положение, показанное на Фиг. 13, что соответствует конечной конфигурации С2 формовочной области 4.

В частности, опорный элемент 28 выполнен с возможностью взаимодействия с промежуточной частью 47 рычажного механизма 29, в котором рычаг 25 и указанный дополнительный рычаг 26 шарнирно соединены друг с другом.

Во время работы секторы 108 первоначально находятся в первом положении, соответствующем расширенной конфигурации С1 формовочной области 4, показанной на Фиг. 12. Рычаг 25 и указанный дополнительный рычаг 26 находятся в согнутой конфигурации, в которой ограничивается угол А1 между осью, вдоль которой проходит рычаг 25, и дополнительной осью, вдоль которой проходит указанный дополнительный рычаг 26.

Промежуточная часть 47 рычажного механизма 29 находится в контакте с упорным элементом 28.

Приводное устройство, выполненное с возможностью перемещения охватывающей части 402 и охватываемой части относительно друг друга, перемещает охватывающую часть 402 по направлению к охватываемой части (или наоборот, в не показанном варианте).

Упорный элемент 28, расположенный в фиксированном положении вдоль оси Y пресс-формы, прикладывает силу к рычагу 25 и указанному дополнительному рычагу 26, что увеличивает угол, ограничиваемый между осью рычага 25 и дополнительной осью указанного дополнительного рычага 26.

Рычаг 25 и указанный дополнительный рычаг 26, таким образом, приводятся в удлиненную конфигурацию, показанную на Фиг. 13, в которой между соответствующими осями образован угол А2, больший, чем угол А1, который образуется между этими осями в изогнутой конфигурации.

Поскольку опорный элемент 27 расположен на фиксированном расстоянии от оси Y формования, сила, прикладываемая к промежуточной части 47 рычажного механизма 29 опорным элементом 28, вызывает смещение соответствующего сектора 108 в направлении центральной зоны 6 формовочной области 4, способом, уже описанным со ссылкой на Фиг. 1-7. Следовательно, объем формовочной области 4 уменьшается.

Толкающие устройства 439 позволяют увеличить закрывающую силу, с которым сектора 108 перемещаются в сторону центральной зоны 6 для достижения конечной конфигурации С2 формовочной области 4.

На Фиг. 14-21 показано формовочное устройство 301, выполненное в соответствии с альтернативным вариантом выполнения, которое позволяет получать изделия, имеющие форму, отличную от описанных выше, на виде сверху, например, многоугольную форму. В показанном примере, в частности, формовочное устройство 301 позволяет изготавливать ложку, имеющую форму совка, в частности, для мороженого, йогурта или других сливочных продуктов. Однако формовочное устройство 301 можно также использовать для изготовления других изделий, помимо ложек.

Формовочное устройство 301 особенно подходит для изготовления изделий из синтетического полимерного материала, начиная с дозы 55 синтетического полимерного материала. Дозу 55 отделяли от непрерывного экструдата, вытекающего из экструзионного устройства, и затем транспортировали к формовочному устройству 301 с помощью не показанного транспортного устройства.

В показанном примере доза 55 имеет по существу сферическую форму, но для дозы 55 возможны и другие формы.

Доза 55 имеет относительно большой размер по сравнению с размерами изделия, который необходимо получить. В показанном примере доза 55 имеет диаметр, превышающий поперечный размер W формуемого изделия.

В альтернативном варианте выполнения формовочное устройство 301 может также использоваться для изготовления изделий из материала, по меньшей мере частично полученного из натуральных волокон.

Формовочное устройство 301 также содержит охватывающую часть 302 и охватываемую часть 303, подвижные относительно друг друга вдоль направления D формования, которое в показанном примере является вертикальным.