Область техники, к которой относится изобретение

Изобретение относится к области олигомеризации олефинов с целью получения линейных α-олефинов, в частности гексена-1, а также к области полимеризации и сополимеризации олефинов с целью получения ценных полимерных продуктов таких как линейный полиэтилен низкой плотности, полигексен и т.д. В частности изобретение относится к способу снижения отложений полимера на внутренних поверхностях реакторного оборудования, где полимер представляет собой побочный продукт процесса олигомеризации олефинов или же представляет собой целевой полимер, образующийся в процессе полимеризации или сополимеризации олефинов.

Уровень техники

Процесс селективной олигомеризации этилена известен как эффективный способ получения α-олефинов большей молекулярной массы, которые находят применение в качестве полупродуктов в химической промышленности или непосредственно в качестве целевого сырья в полимерной химии. В частности, процесс тримеризации этилена имеет большое промышленное значение, так как получаемый в таком процессе тример: гексен-1 особенно востребован, например, для производства линейного полиэтилена низкой, средней и высокой плотности и других не менее ценных продуктов.

Основной проблемой, возникающей при олигомеризации олефинов, является низкая селективность в отношении целевого олигомера, в результате чего образуются побочные продукты, представляющие собой другие полимеры и олигомеры. Так, в процессе тримеризации этилена, помимо целевого гексена-1, обычно также образуются другие изомеры гексена (например, 2-гексен и 3-гексен), а также высшие олигомеры этилена (например, октен, децен и додецен) и полиэтилен.

Из уровня техники известны различные способы решения указанной проблемы, в основном связанные с разработкой эффективной каталитической системы, способной увеличить селективность по целевому α-олефину, что, в свою очередь, позволяет снизить количество образующихся побочных продуктов. Однако зачастую такие каталитические системы являются недостаточно эффективными и дорогостоящими и, несмотря на то, что достигается снижение образования побочного полимера, избавиться от него полностью не удается.

Так например, в US6800702B2 заявлена каталитическая система для олигомеризации олефинов, включающая:

(а) источник переходного металла шестой группы;

(б) лиганд, отвечающий формуле (R1)(R2)X-Y-X(R3)(R4) или X(R1)(R2)(R3), в которых Х обозначает атом фосфора, мышьяка или сурьмы; Y обозначает соединительную группу; а каждый из R1, R2, R3, R4 независимо друг от друга обозначает углеводородную, замещенную углеводородную, гетероуглеводородную или замещенную гетероуглеводородную группу, по меньшей мере у одной из которых в каждой из формул имеется полярный заместитель, который не является фосфановой, арсановой или стибановой группой; и необязательно (в) активатор. В соответствии с примерами осуществления данного изобретения, использование заявленной каталитической системы позволяет достичь селективности по гексену-1 более чем 90%, при этом чистота гексена-1 в гексеновой фракции составляет 99,9%.

В заявке WO2003053891A1 представлена каталитическая система на основе бис-(2-диэтилфосфино-этил)-амина и раствора CrCl3 в тетрагидрофуране (1:1), где в качестве активатора применяли метилалюмоксан (850 экв). Такая каталитическая система позволяет обеспечить селективность по гексену-1 порядка 93,2%, однако при этом образуется около 2% побочного полимера.

Образование полимерных побочных продуктов в процессе олигомеризации олефинов приводит к негативным последствиям. Так, при реализации процесса в промышленном масштабе, полимер может образовывать отложения на внутренних поверхностях реакторов олигомеризации и/или трубопроводах для продуктов, а также на другом оборудовании, которое вступает в контакт с реакционной смесью и смесью продуктов. В связи с этим, во избежание ухудшений технологических показателей процесса, возникает необходимость в удалении полимерных отложений, образующихся на поверхностях реакторного оборудования.

Из уровня техники известны способы, направленные на решение проблемы отложения полимера, которые, например, включают промывку оборудования различными растворами (US3654940, RU2243830).

В частности, в способе по патенту RU2403991, после завершения реакции олигомеризации в реактор вводят горячий растворитель с температурой 75°С, в результате чего полимерные отложения растворяются. В качестве растворителя используют углеводородный растворитель, предпочтительно толуол. Данный способ не требует механической очистки, и простой реактора при очистке заметно снижается, однако применение такого способа влечет за собой необходимость последующей тщательной промывки реакторного оборудования для удаления следов растворителя, а также проведения стадии регенерации используемого в процессе очистки растворителя.

Известны также другие способы промывки оборудования с целью удаления полимерных отложений, где в качестве промывочного раствора используют смесь 96% этилового спирта и уксусной кислоты в соотношении 1:3 (П.П.Пурыгин, Н.Г.Черемных, Г.П.Жестовский "Промышленность СК", №8, стр.10). Способ включает демонтаж оборудования, помещение его в специальную ванну с раствором, выдерживание около 12 ч и последующую промывку водой. Данный способ может быть применен только для малогабаритного оборудования, а использование кислоты может привести к коррозии оборудования.

Таким образом, известные из уровня техники способы промывки реактора зачастую позволяют удалить отложения полимера без необходимости последующей механической очистки, однако использование промывочных растворов влечет за собой необходимость их утилизации. Кроме того, промывка реактора сопровождается приостановкой работы технологического оборудования, что нежелательно с точки зрения экономических аспектов.

Известны способы, где для целей снижения полимерных отложений на стенках реактора осуществляют предварительную обработку его поверхности с целью минимизации шероховатости. Так, распространенным способом обработки оборудования, с целью снижения отложений полимера на его поверхностях и коррозии, является эмалирование (SU94008). Нанесение эмали является трудоемким и дорогостоящим процессом, особенно для поверхностей оборудования сложной конструкции.

Таким образом, известные из уровня техники способы снижения или устранения отложений побочного полимера на стенках оборудования, которые могут включать паровую обработку полимера, обработку водой в целях отслаивания полимера с поверхностей оборудования и физического удаления полимера и т.д., являются недостаточно эффективными, поскольку зачастую влекут за собой необходимость остановки работы технологического оборудования или значительных трудозатрат.

В связи с этим актуальной является разработка способа, который позволял бы сократить отложения полимера на поверхностях реакторного оборудования, без необходимости остановки технологического процесса.

Сущность изобретения

Задачей настоящего изобретения является разработка способа, позволяющего сократить отложение полимера на внутренних поверхностях реакторного оборудования, где полимер представляет собой побочный продукт процесса олигомеризации олефинов.

Технический результат заключается в сокращении отложений побочного полимера на поверхностях реакторного оборудования и, как следствие, увеличении времени полезной работы оборудования. Еще один технический результат заключается в облегчении промывки реакторного оборудования в случае такой необходимости, что обеспечивается за счет сокращения точек для роста полимера на поверхностях оборудования, благодаря чему не происходит структурирование цепей полимера с образованием длинных волокнистых структур, а напротив, полимер образуется в виде мелких глобул, которые с легкостью удаляются из реакционной зоны. Также технический результат заключается в удалении остаточной влаги и кислородсодержащих соединений в реакторном оборудовании, являющихся ядами каталитической системы, что повышает эффективность используемой каталитической системы и позволяет снизить ее расходные нормы. Дополнительный технический результат заключается в обеспечении способа нанесения цинкосодержащего покрытия в среде углеводородного растворителя, который затем служит средой для проведения процесса олигомеризации без необходимости его замены.

Данная техническая задача решается и достижение технического результата обеспечивается за счет предварительного нанесения на внутреннюю поверхность реакторного оборудования цинксодержащего покрытия, в качестве которого используют металлический цинк и/или его соединения. Авторами настоящего изобретения было обнаружено, что нанесение цинксодержащего покрытия на внутреннюю поверхность реакторного оборудования в значительной степени сокращает отложение полимера, несмотря на то, что поверхность оборудования остается в некоторой степени шероховатой.

Описание фигур

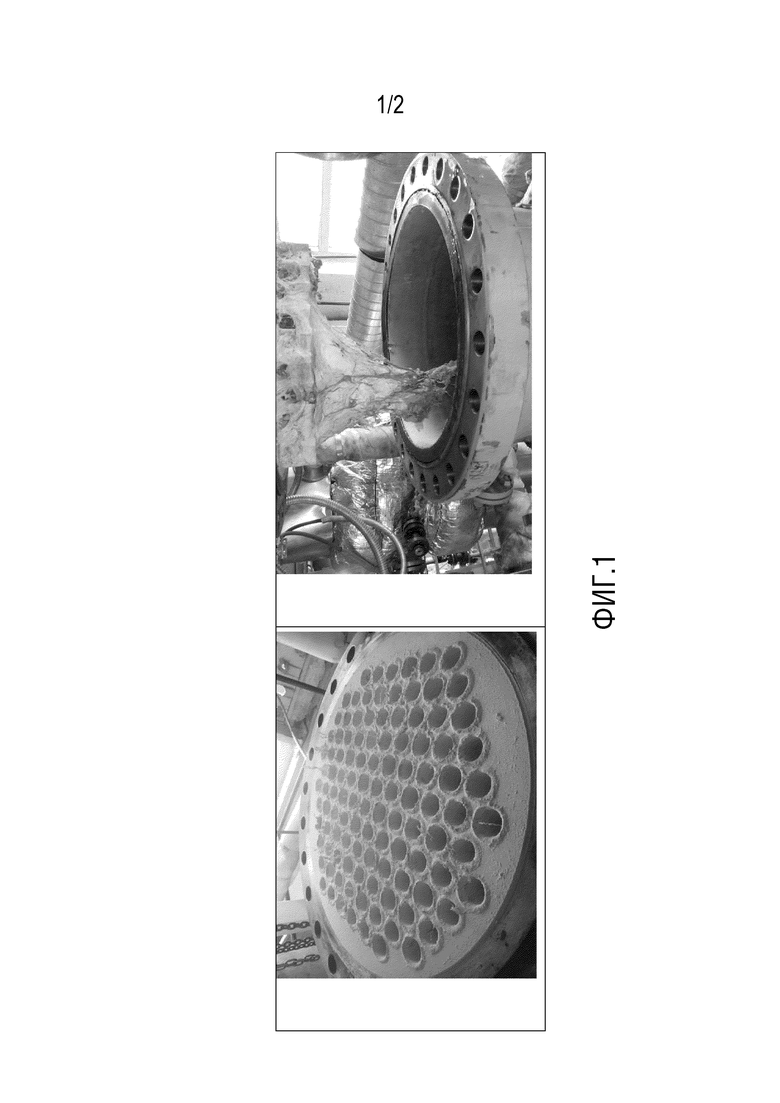

Для пояснения технических решений, раскрывающих суть предлагаемого изобретения, приведены фиг. 1 и фиг. 2.

На Фиг. 1 показана трубная решетка реакторного оборудования после проведения процесса олигомеризации, где на поверхности реакторного оборудования не было нанесено цинксодержащее покрытие. Белый налет - отложения побочного полимера.

На Фиг. 2 показана трубная решетка реакторного оборудования после проведения процесса олигомеризации, где на поверхности реакторного оборудования предварительно нанесено цинксодержащее покрытие. Показано, что трубная решетка чиста от отложений побочного полимера.

Подробное описание изобретения

Способ снижения отложений полимера на поверхностях реакторного оборудования в процессе олигомеризации олефинов включает предварительное нанесение цинксодержащего покрытия на внутренние поверхности реакторного оборудования, находящиеся в контакте с реакционной средой. Нанесение цинксодержащего покрытия на внутренние поверхности реакторного оборудования осуществляют методом цинкования металлическим цинком или посредством обработки реакционным раствором соединения цинка.

Под термином «реакторное оборудование» в настоящем изобретении понимают любую емкость (емкости), в которых протекает процесс олигомеризации олефинов. Поверхности реакторного оборудования включают стенки оборудования, которые контактируют или могут контактировать с реакционной средой, а также другие поверхности, вступающие в контакт с реакционной массой, на которых могут образовываться отложения полимера.

В качестве источника цинка для нанесения на поверхности реакторного оборудования может быть использован любой высокодисперсный порошок металлического цинка. Форма частиц может быть разнообразна: шарообразные частицы, частицы чешуйчатой, вытянутой, продолговатой формы. Покрытие поверхностей реакторного оборудования металлическим цинком осуществляют любым известным из уровня техники способом. В частности, используют цинкование, известное как горячее или холодное цинкование, а также диффузионное цинкование. Так, например, цинксодержащее покрытие может быть нанесено на поверхность реакторного оборудования посредством насыщения поверхности реакторного оборудования цинком в среде высокодисперсного порошкового цинка при температуре от 290 до 450°С. (ГОСТ 9.316-2006 «Единая система защиты от коррозии и старения. Покрытия термодиффузионные цинковые. Общие требования и методы контроля».)

Еще одним способом нанесения цинксодержащего покрытия является окунание малогабаритного оборудования в ванну с расплавленным цинком, предпочтительно находящимся при температуре около 450-470°C. Более конкретно способ включает подготовку поверхности реакторного оборудования с целью удаления загрязняющих примесей, подготовку цинкового сплава путем нагревания цинка до температуры 450-470°C и последующее погружение оборудования в расплав с цинком. Завершающей стадией является извлечение оборудования из цинкового сплава, удаление избытка цинка путем дренажа, вибрирования и/или центрифугирования и последующее охлаждение оборудования с целью получения на его поверхности цинксодержащего покрытия. (ГОСТ ISO 10684-2015 Изделия крепежные. Покрытия, нанесенные методом горячего цинкования)

Стоит отметить, что использование металлического цинка для нанесения цинксодержащего покрытия возможно преимущественно для обработки реакторного оборудования, поверхности которого являются ровными или имеют небольшие изгибы. В случае использования реакторного оборудования сложной конструкции или больших геометрических размеров наиболее эффективным является использование соединений цинка, в качестве которых может выступать оксид цинка, гидроксид цинка, органические соединения цинка или их смеси. Соотношение в смеси неорганических и органических соединений может составлять, например, около 1 к 1, но наиболее предпочтительно минимальное содержание либо полное отсутствие неорганических соединений цинка в растворе. Наиболее предпочтительно использовать органические соединения цинка, в частности алкилцинк, предпочтительно в углеводородном растворителе. В качестве алкилццинка можно использовать диэтилцинк, ди(изо)пропилцинк, ди(изо)бутилцинк или их смеси. При этом наилучший технический результат достигается при использовании диэтилцинка в углеводородном растворителе.

В качестве углеводородного растворителя для аклкилцинка используют алифатические или циклоалифатические углеводороды, содержащие от 6 до 16 атомов углерода. В состав углеводородного растворителя могут входить также ненасыщенные углеводороды, такие как олефины или ароматические соединения. Подходящими углеводородными растворителями или компонентами растворителя являются гептан, циклогексан, декан, ундекан, изо-декановая фракция, гексен-1, IsoparTM (ExxonMobil), или их смеси.

Процесс нанесения цинксодержащего покрытия на внутренние поверхности реакторного оборудования включает следующие стадии:

а) приготовление реакционного раствора цинка смешением соединения цинка с углеводородным растворителем;

б) введение реакционного раствора цинка в реакторное оборудование;

с) перемешивание реакционного раствора цинка в реакторном оборудовании при температуре от 25 до 150°С.

Введение в реакторное оборудование реакционного раствора цинка, представляющего собой соединение цинка в углеводородном растворителе, и последующее повышение температуры способствует разложению соединения цинка и последующему образованию на поверхности реакторного оборудования цинксодержащего покрытия. Кроме повышения температуры, разложению соединений цинка может также способствовать наличие примесей таких соединений, как кислород и вода.

Согласно изобретению, реакционный раствор цинка представляет собой соединение цинка в углеводородном растворителе. При этом концентрация цинка в углеводородном растворителе не может быть ограничена и определяется исходя из необходимой концентрации соединения цинка в реакционном растворе.

Введение реакционного раствора цинка в реакторное оборудование осуществляют любым доступным способом. Для достижения наилучшего технического результата все пространство реакторного оборудования, в котором возможно отложение полимера, перед введением реакционного раствора цинка заполняют растворителем, в качестве которого используют любой подходящий для проведения олигомеризации углеводородный растворитель. Далее в заполненное углеводородным растворителем реакторное оборудование вводят реакционный раствор цинка в количестве, исходя из расчета: от 0,1 до 5,0 г, в расчете на металлический цинк, соединения цинка на 1 л общего количества растворителя, предпочтительно 2,0 г, в расчете на металлический цинк, соединения цинка на 1л общего количества растворителя, находящегося в реакторном оборудовании.

Перемешивание реакционного раствора цинка в реакторном оборудовании осуществляют при температуре, соответствующей температуре разложения выбранного соединения цинка. Предпочтительно перемешивание реакционного раствора цинка в реакторном оборудовании осуществляют при температуре от 25 до 150°С, наиболее предпочтительно от 90 до 100°С. При этом повышение температуры до указанных значений осуществляют постепенно при постоянном перемешивании. Предпочтительно осуществлять постепенное повышение температуры со скоростью от 20 до 100°С/час, предпочтительно со скоростью 50°С/час. В процессе повышения температуры раствора до требуемой температуры необходимо осуществлять перемешивание реакционного раствора цинка в растворителе в течение от 1 до 6 ч, предпочтительно от 3 до 4 ч.

После осуществления процесса нанесения цинка реакторное оборудование может быть использовано в процессе олигомеризации без необходимости смены растворителя. Таким образом, в соответствии с настоящим изобретением, олефины и компоненты каталитической системы вводят непосредственно в заполненное углеводородным растворителем реакторное оборудование.

Способ олигомеризации олефинов, в соответствии с настоящим изобретением, включает взаимодействие сырья, содержащего α-олефин, в условиях олигомеризации и в присутствии каталитической системы, включающей источник хрома, азотсодержащий лиганд, алкилалюминий, в реакторном оборудовании, на внутренние поверхности которого нанесено цинксодержащее покрытие. При этом способ и условия проведения олигомеризации α-олефинов могут быть любыми известными из уровня техники способами и условиями, например, известными из WO 2011093748.

В соответствии с настоящим изобретением, каталитическая система включает источник хрома, азотсодержащий лиганд и алкилалюминий.

Известно, что зачастую каталитическая система олигомеризации олефинов, наряду с источником хрома, азотсодержащим лигандом и алкилалюминием также содержит и соединения цинка, которое служит дополнительным активатором каталитического центра, в частности хрома.

Преимуществом способа настоящего изобретения является сокращение, вплоть до 100%, количества диэтилцинка в составе каталитической системы. Авторами изобретения было обнаружено, что проведение олигомеризации олефинов в реакторном оборудовании, на внутренние поверхности которого нанесено цинксодержащее покрытие, способствует повышению эффективности каталитической системы без необходимости использования в ее составе соединения цинка. Кроме того, было обнаружено, что активность каталитической системы сохраняется в течение длительного промежутка времени, что, вероятно, связано с нейтрализацией каталитических ядов, в частности воды и/или кислорода в реакторном оборудовании и возвратном растворителе, за счет обработки реакторного оборудования реакционным раствором цинка, обеспечивающей нанесение цинксодержащего покрытия на внутренние поверхности оборудования.

Таким образом, для достижения технического результата достаточным является использование каталитической системы, которая включает источник хрома, азотсодержащий лиганд и алкилалюминий.

При этом источник хрома, входящий в состав каталитической системы, может представлять собой органические и/или неорганические соединения хрома. Степень окисления хрома в соединениях может варьироваться и составлять +1, +2, +3, +4, +5 и +6. В общем случае источник хрома представляет собой соединение с общей формулой CrXn, где X могут быть одинаковыми или различными органическими или неорганическими заместителями, а n представляет собой целое число от 1 до 6. Органические заместители X могут содержать от 1 до 20 атомов углерода и представлять собой алкильную группу, алкоксильную группу, карбоксильную группу, ацетилацетонат, аминогруппу, амидогруппу и др. Подходящими неорганическими заместителями X являются галогениды, сульфаты и др. Примеры источников хрома включают: хлорид хрома (III), ацетат хрома (III), 2-этилгексаноат хрома (III), ацетилацетонат хрома (III), пирролид хрома (III), ацетат хрома (II), диоксид дихлорид хрома (IV) (CrO2Cl2) и др.

Азотсодержащий лиганд, входящий в состав каталитической системы, представляет собой органическое соединение, включающее в себя фрагмент пиррольного кольца, т.е. пятичленное ароматическое кольцо с одним атомом азота. Подходящими азотсодержащими лигандами являются, но без ограничения ими, пиррол, 2,5-диметилпиррол, пирролид лития C4H4NLi, 2-этилпиррол, 2-аллилпиррол, индол, 2-метилиндол, 4,5,6,7-тетрагидроиндол,. Наиболее предпочтительно использование пиррола или 2,5-диметилпиррола.

Алкилалюминий, входящий в состав каталитической системы, может представлять собой алкилалюминиевое соединение, а также галогенированное алкилалюминиевое соединение, алкоксиалкилалюминиевое соединение и их смеси. Для повышения селективности предпочтительно использование не контактировавших с водой (не гидролизованных) указанных соединений, представленных общими формулами AlR3, AlR2X, AlRX2, AlR2OR, AlRXOR и/или Al2R3X3, где R - алкильная группа, X - атом галогена. Подходящими алкилалюминиевыми соединениями являются, но без ограничения ими: триэтилалюминий, диэтилалюминийхлорид, трипропилалюминий, триизобутилалюминий, диэтилалюминий этоксид и/или этилалюминийсесквихлорид, или их смеси. Наиболее предпочтительным является использование триэтилалюминия или смеси триэтилалюминия и диэтилалюминийхлорида.

Соотношения компонентов каталитической системы могут варьироваться. Мольное соотношение алюминий:хром может составлять от 5:1 до 500:1, предпочтительно от 10:1 до 100:1, наиболее предпочтительно от 20:1 до 50:1. Мольное соотношение лиганд:хром может варьироваться от 2:1 до 50:1, предпочтительно, от 2,5:1 до 5:1.

Предпочтительно каталитическую систему для проведения реакции олигомеризации получают с использованием СВЧ-облучения.

Для увеличения активности каталитической системы предпочтительно использовать микроволновое облучение (СВЧ-облучение) алюминийорганического соединения (алкилалюминия). Предпочтительно алюминийорганическое соединение, возможно в виде раствора в углеводородном растворителе, подвергают действию СВЧ-излучения, а затем смешивают с источником хрома и азотсодержащим лигандом.

В ходе облучения необходимо, чтобы компоненты каталитической системы, которые подвергают активации, находились в сосуде, прозрачном для СВЧ-излучения, например, в сосуде, изготовленном из стекла, фторопласта, полипропилена.

Используемое СВЧ-излучение может иметь частоту в диапазоне от 0,2 до 20 ГГц. Особенно предпочтительно использование СВЧ-излучения с частотой 2,45 ГГц, которое не создает радиопомех и широко используется в бытовых и промышленных источниках СВЧ-излучения. Номинальная мощность СВЧ-излучения составляет от 1 Вт до 5000 Вт на 1 г используемого алкилалюминия в пересчете на элементарный алюминий.

Для достижения лучших результатов предпочтительно, чтобы время облучения составляло от 20 секунд до 20 минут, предпочтительно 15 минут. Облучение длительностью свыше 20 минут обычно не дает дополнительных преимуществ для свойств получаемой каталитической системы. Облучение длительностью менее 20 секунд может оказаться недостаточным для существенного изменения свойств компонентов, которые подвергаются активации, что в свою очередь приведет к недостаточному увеличению активности и/или селективности получаемой каталитической системы.

Смешение активированного с помощью СВЧ-облучения алкилалюминия с источником хрома и азотсодержащим лигандом осуществляют спустя не более 3 минут после окончания облучения, предпочтительно не более 1 минуты после окончания облучения. В случае если промежуток времени между смешением облученного алкилалюминия с источником хрома и азотсодержащим лигандом составляет 3 минуты и более, свойства получаемой каталитической системы значительно ухудшаются по сравнению с системой, в которой указанный промежуток времени составляет менее 1 минуты.

Смешение компонентов каталитической системы можно осуществлять любым способом, известным в данной области техники. Смешение компонентов каталитической системы осуществляют в течение от 1 минуты до 30 минут, предпочтительно не менее чем 2 минуты, не менее чем 4 минуты, не менее чем 8 минут, не менее чем 15 минут, не менее чем 25 минут.

Альтернативно, алкилалюминий, который подвергают активации путем СВЧ-облучения, может постепенно подаваться на смешение с другими компонентами каталитической системы непосредственно из емкости, подвергающейся действию СВЧ-облучения, так что время смешения может быть любым удобным временем, без утраты облучаемым компонентом особых свойств, приобретаемых под действием СВЧ-излучения.

Порядок смешения компонентов каталитической системы может быть любым. Предпочтительно, алкилалюминий добавляют к смеси источника хрома и азотсодержащего лиганда. Смешение компонентов осуществляют в реакторном оборудовании, представляющем собой любое подходяще для проведения олигомеризации устройство, например, барботажный аппарат, аппарат с мешалкой, статический смеситель.

Смешение проводят в присутствии углеводородного растворителя. Подходящими углеводородными растворителями являются, но без ограничения ими: гексен-1, бензол, толуол, этилбензол, ксилол или их смеси. Предпочтительно в качестве растворителя используют ароматические углеводороды, способствующие увеличению стабильности каталитической системы и получению высокоактивной и селективной каталитической системы. Предпочтительно ароматический углеводородный растворитель выбирают из группы, состоящей из толуола, этилбензола или их смесей. Наиболее предпочтительным ароматическим углеводородом является этилбензол. Предпочтительно осуществлять процесс смешения компонентов и последующую олигомеризацию с использованием растворителя, в среде которого проводили предварительную обработку реакторного оборудования цинком, однако могут применяться и другие растворители.

После осуществления стадии смешения и получения каталитической системы возможно удаление углеводородного растворителя из смеси. Как известно из уровня техники (патент RU2104088), присутствие ароматического углеводорода в реакционной смеси при проведении процесса олигомеризации может снизить активность каталитической системы и увеличить количество побочных продуктов, таких как полимеры. Удаление растворителя можно проводить любым известным способом, например, созданием разрежения (вакуумированием). Однако стоит отметить, что в случае проведения процесса олигомеризации олефинов при повышенных температурах присутствие ненасыщенного углеводородного растворителя, например, такого как этилбензол, может быть предпочтительным, т.к. в этих условиях указанный растворитель повышает стабильность каталитической системы.

Помимо описанных выше каталитических систем, включающих источник хрома, азотсодержащий лиганд и алкилалюминий, для реализации настоящего изобретения могут быть использованы и другие известные из уровня техники катализаторы олигомеризации.

Процесс олигомеризации олефинов осуществляют путем взаимодействия каталитической системы, разбавленной углеводородным растворителем, с сырьем, в качестве которого используют олефины, представляющие собой этилен (этен), пропилен (пропен) и бутилен (бутен).

В процессе олигомеризации давление исходного сырья, включающего олефин, составляет от 1 до 200 атм. В предпочтительном варианте осуществления способа, когда процесс олигомеризации представляет собой процесс тримеризации этилена с получением гексена-1, давление этилена может варьироваться в интервале от 1 до 200 атм, предпочтительно от 10 до 60 атм, наиболее предпочтительно, от 15 до 40 атм. Предпочтительно увеличивать давление этилена для увеличения скорости олигомеризации.

Температура процесса олигомеризации может изменяться в диапазоне от 0 до 160°С включительно, предпочтительно от 40 до 130°С. Наиболее предпочтительно поддерживать температуру в реакторе в диапазоне от 80 до 120°С. При такой температуре побочный полимерный продукт, в частности полиэтилен, не будет осаждаться из раствора, и будет выводиться из реактора в виде раствора, а каталитическая система будет наиболее активной и селективной. Проведение процесса олигомеризации при более высоких температурах (выше 120°С включительно) может привести к дезактивации каталитической системы.

В соответствии с предлагаемым способом время реакции может варьироваться. Время реакции может быть определено как время пребывания сырья и растворителя в реакционной зоне олигомеризации. При использовании проточных реакторов непрерывного действия время реакции может быть определено как среднее время пребывания сырья и растворителя в реакционной зоне олигомеризации. Время реакции может варьироваться в зависимости от используемого в качестве сырья олефина, температуры реакции, давления и других параметров процесса. В вариантах осуществления способа время реакции не превышает 24 часов. Время реакции может составлять менее 12 часов, менее 6 часов, менее 3 часов, менее 2 часов, менее 1 часа, менее 30 минут, менее 15 минут, менее 10 минут. Наиболее предпочтительное время реакции составляет от 30 минут до 90 минут.

Согласно предлагаемому способу олефин и каталитическая система могут контактировать с водородом, который подают в реактор олигомеризации и используют в качестве разбавителя. Водород может ускорять реакцию олигомеризации и/или увеличивать активность металлорганического катализатора. Кроме того, водород может приводить к уменьшению количества образуемого в качестве побочного продукта полимера и ограничивать осаждение полимера на стенках оборудования.

Процесс олигомеризации олефинов осуществляют в отсутствие воды и кислорода.

Согласно предлагаемому способу поток, выходящий из реактора олигомеризации, может содержать металлорганические соединения, целевой продукт (олигомер), побочные продукты, растворитель, а также полимеры, которые могут образоваться в процессе олигомеризации.

Поток, выходящий из реактора, может быть обработан агентом, дезактивирующим каталитическую систему. Подходящими дезактивирующими агентами, известными из уровня техники, являются вода, спирты, амины, аминоспирты или их смеси, а также различные сорбенты, такие как силикагель, оксид алюминия, алюмосиликаты, или их смеси с водой, спиртами, аминами, аминоспиртами. Предпочтительно в качестве дезактивирующего агента используют спирты или аминоспирты, нанесенные на силикагель.

Дополнительно поток, выходящий из реактора, может быть охлажден путем пропускания его, например, через теплообменник. Охлаждение потока, выходящего из реактора, может включать смешение горячего выходящего потока с охлажденным выходящим потоком. Охлаждение выходящего потока осуществляют до температуры в диапазоне от 20 до 100°С, предпочтительно до температуры менее чем 95 °С. Охлаждение выходящего потока можно осуществлять до температуры окружающей среды, например, в диапазоне от 20 до 25°С. Выбор температуры, до которой охлаждают выходящий поток, осуществляют с учетом того, чтобы увеличить осаждение полимера из растворителя.

Предпочтительно выходящий из реактора олигомеризации поток отделяют от твердой фазы перед выделением жидкого продукта олигомеризации. Отделение потока из реактора олигомеризации от побочного полимера может проводиться до стадии отделения газообразных олефинов (стадии дегазации), если такая стадия присутствует, либо после стадии дегазации. Отделение побочного полимера может проводиться любым известным способом отделения, например центрифугированием или фильтрованием.

После фильтрования и дегазации, если таковая использовалась, поток из реактора олигомеризации направляют на стадию разделения продуктов, в ходе которой выделяется как минимум один олефиновый продукт. Например, если в качестве исходного олефина используется этилен, то обычно на стадии дистилляции отделяются основные продукты олигомеризации, такие как гексен и октен. Для увеличения экономичности процесса желательно также провести возврат растворителя на повторное использование. Такое разделение может производиться любым способом, например, дистилляцией.

Проблема отложения полимеров на поверхностях реакторного оборудования является актуальной не только для процессов олигомеризации, но и для полимеризационных процессов. В связи с этим авторы настоящего изобретения провели также эксперименты по осуществлению полимеризации в реакторном оборудовании, на поверхность которого нанесено цинксодержащее покрытие. Было обнаружено, что для процессов полимеризации олефинов нанесение цинксодержащего покрытия на поверхности реакторного оборудования также позволяет устранить проблему отложений полимера.

Способ и условия проведения реакции полимеризации олефинов могут представлять собой любые известные из уровня техники способы и условия, например, способы/условия, раскрытые в документах WO2011093748, RU2471813C2, RU2434888C2. При этом в качестве олефина используют мономер, содержащий от 2 до 6 атомов углерода, например, этилен, пропилен или гексен-1. Возможно проведение реакции полимеризации в суспензионном, растворном или газофазном режиме. Реакцию полимеризации можно проводить после проведения олигомеризации с предварительным выделением образовавшегося олефинового олигомера. Реакции олигомеризации и полимеризации могут протекать одновременно, в таком случае обычно происходит сополимеризация образующегося олефинового олигомера и исходного олефинового мономера.

Данное изобретение более конкретно описано со ссылкой на приведенные ниже примеры. Эти примеры приведены только для иллюстрации настоящего изобретения и не ограничивают его.

Осуществление изобретения

Пример 1 (сравнительный). Процесс олигомеризации этилена в реакторном оборудовании без цинкосодержащего покрытия

Приготовление каталитической системы

В круглодонную колбу объемом 50 мл помещают 17,58 мг этилгексаноата хрома (Cr(CH3C(C2H5)C3H6COO)3) (63,5% раствор в алканах С10 и С12) и 17,39 мг 2,5-диметилпиррола (ДМП). Добавляют 1 мл этилбензола, заполняют колбу сухим азотом. Раствор триэтилалюминия (ТЭА) в гептане с концентрацией 25 мас. % в количестве 0,5 г смешивают с 0,44 г раствора диалюминийхлорида (ДЭАХ) в гептане с концентрацией 15 мас. %. Полученный раствор подвергают СВЧ-облучению в течение 6 минут при номинальной мощности 400 Вт. Затем, не позже чем через 30 секунд после окончания облучения, прибавляют полученную смесь к Cr(CH3C(C2H5)C3H6COO)3 и ДМП в этилбензоле. Через 15 минут, для приготовления раствора катализатора остаток в колбе разбавляют 20 мл циклогексана.

Процесс олигомеризации этилена

В реактор объемом 2 л добавляют 700 мл циклогексана. Нагревают реактор до 100°С. Добавляют этилен в реактор до давления 24 бар. В реактор добавляют приготовленный раствор катализатора в циклогексане. В ходе реакции поддерживают температуру 100°С, давление 25 бар добавлением этилена через расходомер, перемешивают реакционную смесь со скоростью 800 об/мин. Через 30 минут после добавления катализатора снижают давление в реакторе до атмосферного и охлаждают реактор до 0°С. В пробе из реактора содержится 15,7% гексена-1 и 0,4% смеси деценов.

Активность катализатора, г/(г Cr*ч): 5800.

Общая селективность по гексену-1: 97,4%.

Стабильная эксплуатация реакторного оборудования продолжалась в течение 10-15 дней. Начало реакции олигомеризации наблюдалось в течение 5-10 часов после подачи этилена и катализатора. Выход на стабильный режим наблюдался в течение времени от 8 часов до 3 суток после начала реакции.

В процессе эксплуатации реакторного оборудования наблюдались перепады давления, а также перепад температуры между секциями реактора. Данный эффект может быть связан с неэффективным теплоотводом ввиду отложений полимера на поверхностях реакторного оборудования. Остановка процесса олигомеризации осуществлялась внепланово, по факту роста перепада давления в реакторе. После остановки и вскрытия реактора наблюдалось большое количество отложений в реакторе, что продемонстрировано на фиг. 1.

Пример 2. Процесс олигомеризации этилена в реакторном оборудовании, на поверхность которого нанесено цинксодержащее покрытие

Обработка реакторного оборудования реакционным раствором цинка

Реакторное оборудование очищали, продували инертным газом, заполняли осушенным углеводородным растворителем, в данном случае применяли циклогексан. Объем заполненной углеводородным растворителем реакционной зоны и системы для нанесения на поверхность цинксодержащего покрытия, а также трубопроводов, насоса, теплообменника составил 700 л. Герметичный контейнер с раствором диэтилцинка (ДЭЦ) с концентрацией 15 мас.%, в расчете на цинк, в количестве 20 кг подсоединяли к осушенному азоту и подготовленному реактору, после чего азотом производили передавливание раствора в реакционную зону, заполненную растворителем. В результате, концентрация цинка составила около 2,25 г , в расчете на 1 л общего количества растворителя, находящегося в реакторном оборудовании. Далее осуществляли перемешивание растворителя с ДЭЦ в реакторе с постепенным разогревом растворителя до 90-100°С со скоростью нагрева 20°C/ч, при этом перемешивание проводили в течение 4 часов.

Приготовление каталитической системы осуществляли по методике, описанной в примере 1

Процесс олигомеризации этилена осуществляли по методике, описанной в примере 1.

Эксплуатация реакторного оборудования с нанесенным цинксодержащим покрытием осуществлялась в течение 60 дней. Начало реакции олигомеризации наблюдалось в течение 3 ч после подачи этилена и катализатора. Выход на стабильный режим наблюдался в течение от 2 до 4 часов после начала реакции.

В процессе эксплуатации установки с оборудованием наблюдалась стабильная работа реакторного оборудования. Наблюдался равномерный профиль распределения температуры по реактору, а также равномерный небольшой перепад давления, связанный с поглощением этилена в процессе реакции. Эти данные косвенно указывают на отсутствии проблем, связанных с отложениями полимера на поверхностях оборудования и, как следствие, проблем теплоотвода.

По завершении эксплуатации реакторное оборудование было остановлено. Вскрытие реактора показало отсутствие отложений полимера на поверхностях реакторного оборудования, что продемонстрировано на фиг. 2.

Пример 3. Процесс олигомеризации этилена в реакторном оборудовании, на поверхность которого нанесено цинксодержащее покрытие

Обработка реакторного оборудования реакционным раствором цинка

Реакторное оборудование очищали, продували инертным газом, заполняли осушенным углеводородным растворителем, в данном случае применяли циклогексан. Объем заполненной углеводородным растворителем реакционной зоны и системы для нанесения на поверхность цинксодержащего покрытия, а также трубопроводов, насоса, теплообменника составил 700 л. Герметичный контейнер с раствором диэтилцинка (ДЭЦ) с концентрацией 15 мас.%, в расчете на цинк, в количестве 20 кг подсоединяли к осушенному азоту и подготовленному реактору, после чего азотом производили передавливание раствора в реакционную зону, заполненную растворителем. В результате, концентрация цинка составила около 2,25 г , в расчете на 1 л общего количества растворителя, находящегося в реакторном оборудовании. Далее осуществляли перемешивание растворителя с ДЭЦ в реакторе с постепенным разогревом растворителя до 40°С со скоростью нагрева 20°C/ч, при этом перемешивание проводили в течение 11 часов.

Приготовление каталитической системы осуществляли по методике, описанной в примере 1

Процесс олигомеризации этилена осуществляли по методике, описанной в примере 1.

Эксплуатация реакторного оборудования проходила аналогично примеру 2.

По завершении эксплуатации реакторное оборудование было остановлено. Вскрытие реактора показало отсутствие отложений полимера на поверхностях реакторного оборудования.

Пример 4. Процесс полимеризации в реакторном оборудовании, на поверхность которого нанесено цинксодержащее покрытие

Обработка реакторного оборудования реакционным раствором цинка

Реактор с мешалкой объемом 2 л заполняли циклогексаном (1,8 л). Вводили диэтилцинк в количестве необходимом для получения концентрации 0,5 г металлического цинка/литр. Нагревали раствор до 100°С со скоростью 25°С/ч при постоянном перемешивании в течение 3 часов. Затем охлаждали до 25°С, сливали содержимое из реактора и заполняли его азотом.

Приготовление каталитической системы осуществляли по методике, описанной в примере 1.

Процесс олигомеризации этилена с последующей полимеризацией продуктов

В реактор объемом 2 л добавляли 700 мл циклогексана. Нагревали реактор до 100°С. Добавляли этилен в реактор до давления 24 бар. В реактор добавляли приготовленный раствор катализатора в циклогексане. В ходе реакции поддерживали температуру 100°С и давление 25 бар добавлением этилена через расходомер. Реакционную смесь перемешивали со скоростью 800 об/мин. Через 30 минут после добавления катализатора снижали давление в реакторе до атмосферного и охлаждали реактор до 0°С. В пробе из реактора содержалось 15,7% гексена-1 и 0,4% смеси деценов. Добавляли 10 мл раствора ДЭАХ в гептане с концентрацией 20% и 1 мл суспензии катализатора - микросферического треххлористого титана (0,48 г/л TiCl3). Реакцию полимеризации останавливали через 2 часа добавлением 5 мл изопропанола. Растворитель упаривали, остаток высушивали на воздухе в течение 7 дней, затем при 10 мбар и 50°С в течение 24 часов. Получали 53 г эластичного полимера со средневесовой молекулярной массой 9,34·106 и дисперсией 8,2.

По завершению эксплуатации реакторное оборудование было остановлено. Отложений полимера на поверхностях реакторного оборудования не наблюдалось.

Пример 5. Процесс олигомеризации этилена в реакторном оборудовании, на поверхность которого нанесено цинксодержащее покрытие

Обработка реакторного оборудования реакционным раствором цинка

Реакторное оборудование очищали, продували инертным газом, заполняли осушенной фракцией С8-10, содержащей октен-1, деканы и децены, а также этилбензол. Объем заполненной углеводородным растворителем реакционной зоны и системы для нанесения на поверхность цинксодержащего покрытия, а также трубопроводов, насоса, теплообменника составил 700 л. Герметичный контейнер с раствором диэтилцинка (ДЭЦ) с концентрацией 15 мас.%, в расчете на цинк, в количестве 20 кг подсоединяли к осушенному азоту и подготовленному реактору, после чего азотом производили передавливание раствора в реакционную зону, заполненную растворителем. В результате, концентрация цинка составила около 2,25 г, в расчете на 1 л общего количества растворителя, находящегося в реакторном оборудовании. Далее осуществляли перемешивание растворителя с ДЭЦ в реакторе с постепенным разогревом растворителя до 100°С со скоростью нагрева 25°C/ч, при этом перемешивание проводили в течение 4 часов, затем содержимое сливали и заполняли реактор осушенным циклогексаном для синтеза.

Приготовление каталитической системы осуществляли по методике, описанной в примере 1

Процесс олигомеризации этилена осуществляли по методике, описанной в примере 1.

Эксплуатация реакторного оборудования проходила аналогично примеру 2.

По завершении эксплуатации реакторное оборудование было остановлено. Вскрытие реактора показало отсутствие отложений полимера на поверхностях реакторного оборудования.

Пример 6. Процесс олигомеризации этилена в реакторном оборудовании, на поверхность которого нанесено цинксодержащее покрытие

Обработка реакторного оборудования реакционным раствором цинка

Реакторное оборудование очищали, продували инертным газом, заполняли осушенным IsoparTM (ExxonMobil) (парафины С10-15). Объем заполненной углеводородным растворителем реакционной зоны и системы для нанесения на поверхность цинксодержащего покрытия, а также трубопроводов, насоса, теплообменника составил 700 л. Герметичный контейнер с раствором диэтилцинка (ДЭЦ) с концентрацией 15 мас.%, в расчете на цинк, в количестве 20 кг подсоединяли к осушенному азоту и подготовленному реактору, после чего азотом производили передавливание раствора в реакционную зону, заполненную растворителем. В результате, концентрация цинка составила около 2,25 г , в расчете на 1 л общего количества растворителя, находящегося в реакторном оборудовании. Далее осуществляли перемешивание растворителя с ДЭЦ в реакторе с постепенным разогревом растворителя до 130°С со скоростью нагрева 40°C/ч, при этом перемешивание проводили в течение 4 часов, затем содержимое сливали и заполняли реактор осушенным циклогексаном для синтеза.

Приготовление каталитической системы осуществляли по методике, описанной в примере 1

Процесс олигомеризации этилена осуществляли по методике, описанной в примере 1.

Эксплуатация реакторного оборудования проходила аналогично примеру 2.

По завершении эксплуатации реакторное оборудование было остановлено. Вскрытие реактора показало отсутствие отложений полимера на поверхностях реакторного оборудования.

Пример 7. Процесс олигомеризации этилена в реакторном оборудовании, на поверхность которого нанесено цинксодержащее покрытие

Обработка реакторного оборудования реакционным раствором цинка

Реакторное оборудование очищали, продували инертным газом, заполняли осушенным углеводородным растворителем, в данном случае применяли циклогексан. Объем заполненной углеводородным растворителем реакционной зоны и системы для нанесения на поверхность цинксодержащего покрытия, а также трубопроводов, насоса, теплообменника составил 700 л. Герметичный контейнер, содержащий раствор диэтилцинка (ДЭЦ) (90 г/л), оксид (30 г/л) и гидроксид цинка (40 г/л) в количестве 20 кг, подсоединяли к осушенному азоту и подготовленному реактору, после чего азотом производили передавливание раствора в реакционную зону, заполненную растворителем. В результате, концентрация цинка составила около 2,95 г, в расчете на 1 л общего количества растворителя, находящегося в реакторном оборудовании. Далее осуществляли перемешивание растворителя с ДЭЦ, ZnO и Zn(OH)2 в реакторе с постепенным разогревом растворителя до 145°С со скоростью нагрева 50°C/ч, при этом перемешивание проводили в течение 4 часов.

Приготовление каталитической системы осуществляли по методике, описанной в примере 1

Процесс олигомеризации этилена осуществляли по методике, описанной в примере 1.

Эксплуатация реакторного оборудования проходила аналогично примеру 2.

По завершении эксплуатации реакторное оборудование было остановлено. Вскрытие реактора показало отсутствие отложений полимера на поверхностях реакторного оборудования.

Пример 8. Процесс олигомеризации этилена в реакторном оборудовании, на поверхность которого нанесено цинксодержащее покрытие

Эксплуатация оцинкованного трубопровода

Реакторное оборудование очищали, продували инертным газом, заполняли осушенным циклогексаном. Для вывода реакционной массы из реактора применяли оцинкованный трубопровод.

Трубопровод оцинкован методом горячего цинкования. Трубу окунали в ванну с расплавом цинка при температуре около 460 °C. Под атмосферным воздействием чистый цинк (Zn) вступает в реакцию с кислородом (O2) и формирует оксид цинка (ZnO), с последующей реакцией с диоксидом углерода (CO2) и формированием карбоната цинка (ZnCO3), обычно серого матового, достаточно твердого материала, останавливающего дальнейшую коррозию материала (ЕДИНАЯ СИСТЕМА ЗАЩИТЫ ОТ КОРРОЗИИ И СТАРЕНИЯ ПОКРЫТИЯ ЦИНКОВЫЕ ГОРЯЧИЕ ОБЩИЕ ТРЕБОВАНИЯ И МЕТОДЫ КОНТРОЛЯ ГОСТ 9.307-89 (ИСО 1461-89, СТ СЭВ 4663-84; Проскуркин Е. В., Горбунов Н. С., Диффузионные цинковые покрытия, М., 1972; Лайнер В. И., Защитные покрытия металлов, М., 1974.).

Приготовление каталитической системы осуществляли по методике, описанной в примере 1

Процесс олигомеризации этилена осуществляли по методике, описанной в примере 1.

Эксплуатация реакторного оборудования проходила аналогично примеру 2.

По завершении эксплуатации реакторное оборудование было остановлено. Вскрытие оборудования показало отсутствие отложений полимера на поверхностях оборудования.

Результаты, полученные в соответствии с примерами настоящего изобретения, обсуждаются ниже.

В примерах по настоящему изобретению реакторное оборудование процесса олигомеризации представляет собой сложный аппарат с множеством трубок. Реакция олигомеризации протекает в трубном пространстве. При этом является важным исключить отложение полимера, образующегося в качестве побочного продукта, в трубном пространстве реакторного оборудования. В случае образования таких отложений полимера на поверхностях реакторного оборудования они могут привести к снижению эффективности отвода тепла реакции, снижению пропускной способности трубок и сокращению полезного объема реактора. В итоге рост количества полимерных отложений может привести к забивке значительного количества трубок и необходимости ремонта оборудования. Наиболее критичным с точки зрения эксплуатационных характеристик процесса является рост структурированных нитевидных цепочек высокомолекулярного полиэтилена, образующихся на «центрах роста», в потоке растворителя. Данные цепочки представляют собой плотные сплетения полиэтилена диаметром от 3 до 15 мм и длиной до 20 см. Именно эти нитевидные структуры на практике, при их уносе с потоком реакционной массы из реактора, чаще всего приводят к забивке трубок реактора, а также отказу последующих единиц оборудования.

Авторами изобретения было показано (примеры 4-8), что предварительное нанесение цинксодержащего покрытия на внутренние поверхности реакторного оборудования и трубопроводов позволяет в значительной степени сократить отложения полимера, образующегося в качестве побочного продукта в процессе олигомеризации (фиг. 2). В то же время, осуществление процесса олигомеризации в стандартном реакторном оборудовании без нанесенного цинксодержащего покрытия сопровождается появлением на его поверхностях отложений полимера в больших количествах, что влечет за собой необходимость остановки процесса (фиг. 1).

Пример 3 показывает, что предварительное нанесение цинксодержащего покрытия на стенки реакторного оборудования позволяет сократить отложение полимеров также и в процессах полимеризации олефинов. Полимеры с высокой молекулярной массой (в данном случае более чем 9·106) обладают низкой растворимостью, а очистка реактора после процесса полимеризации занимает достаточно много времени. После обработки реактора алкилцинком полимер не прилипает к стенкам реактора, в результате процесс подготовки реактора к новому синтезу занимает менее часа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ | 2000 |

|

RU2260578C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКОЙ СИСТЕМЫ ДЛЯ ОЛИГОМЕРИЗАЦИИ ОЛЕФИНОВ И СПОСОБ ОЛИГОМЕРИЗАЦИИ ОЛЕФИНОВ | 2009 |

|

RU2412002C1 |

| СПОСОБ ОЛИГОМЕРИЗАЦИИ (ВАРИАНТЫ) И СПОСОБ ПРЕДОТВРАЩЕНИЯ КОРРОЗИИ В ПРОЦЕССЕ ОЛИГОМЕРИЗАЦИИ | 2000 |

|

RU2249585C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ПРОДУКТОВ ОЛИГОМЕРИЗАЦИИ ОЛЕФИНОВ И РАЗЛОЖЕНИЯ ОСТАТКОВ КАТАЛИЗАТОРА ОЛИГОМЕРИЗАЦИИ | 2011 |

|

RU2471762C1 |

| СПОСОБ ОБРАБОТКИ ЗАРОДЫШЕВОГО СЛОЯ РЕАКЦИИ ПОЛИМЕРИЗАЦИИ | 2009 |

|

RU2515900C2 |

| Каталитическая композиция на основе карбоксилата циркония и способ ее получения | 2022 |

|

RU2815426C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ В РАСТВОРЕ | 1992 |

|

RU2128190C1 |

| СПОСОБЫ ПОЛУЧЕНИЯ ЛИНЕЙНЫХ АЛЬФА-ОЛЕФИНОВ | 2017 |

|

RU2726620C1 |

| Раствор карбоксилата циркония (IV) в ароматическом растворителе и способ его получения | 2022 |

|

RU2802024C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ И СОПОЛИМЕРИЗАЦИИ ОЛЕФИНОВЫХ ОЛИГОМЕРОВ | 2010 |

|

RU2430116C1 |

Настоящее изобретение относится к способу снижения отложений полимера на внутренних поверхностях реакторного оборудования, где полимер представляет собой побочный продукт процесса олигомеризации олефинов или представляет собой полимер, образующийся в процессе полимеризации или сополимеризации олефинов. Способ снижения отложений полимера на поверхностях реакторного оборудования в процессе олигомеризации или (со)полимеризации олефинов включает предварительное нанесение цинксодержащего покрытия на внутренние поверхности реакторного оборудования, находящиеся в контакте с реакционной средой, включает в себя следующие стадии: приготовление реакционного раствора цинка смешением соединения цинка, выбранного из оксида цинка, гидроксида цинка и/или алкилцинка, с углеводородным растворителем; введение реакционного раствора цинка в реакторное оборудование; перемешивание раствора цинка в реакторном оборудовании при постепенном повышении температуры от 25 до 150 °С со скоростью от 20 до 100 °С/ч с последующим образованием на поверхности реакторного оборудования цинксодержащего покрытия. Также изобретение относится к способу олигомеризации или (со)полимеризации олефинов, который включает взаимодействие сырья, содержащего α-олефин, в условиях проведения реакции и в присутствии каталитической системы, в реакторном оборудовании, на внутренние поверхности которого нанесено цинксодержащее покрытие. Заявленный способ снижения отложений полимера на внутренних поверхностях реакторного оборудования путем нанесения цинксодержащего покрытия позволяет сократить отложения полимера на поверхностях реакторного оборудования без необходимости остановки технологического процесса. 4 н. и 29 з.п. ф-лы, 2 ил.

1. Способ нанесения цинксодержащего покрытия на поверхности реакторного оборудования, включающий следующие стадии:

а) приготовление реакционного раствора цинка смешением соединения цинка, выбранного из оксида цинка, гидроксида цинка и/или алкилцинка, с углеводородным растворителем;

б) введение реакционного раствора цинка в реакторное оборудование;

с) перемешивание раствора цинка в реакторном оборудовании при постепенном повышении температуры от 25 до 150 °С со скоростью от 20 до 100 °С/ч с последующим образованием на поверхности реакторного оборудования цинксодержащего покрытия.

2. Способ по п. 1, где в качестве алкилцинка используют диэтилцинк, ди(изо)пропилцинк и/или ди(изо)бутилцинк.

3. Способ по п. 2, где в качестве алкилцинка используют диэтилцинк.

4. Способ по п. 1, где реакционный раствора цинка представляет собой раствор соединения цинка в углеводородном растворителе.

5. Способ по п. 1, где перед введением реакционного раствора цинка в реакторное оборудование вводят углеводородный растворитель, причем общий объем углеводородного растворителя и реакционного раствора цинка заполняет все пространство реакторного оборудования, в котором возможно отложение полимера.

6. Способ по п. 1, где реакционный раствор цинка вводят в количестве, исходя из расчета: от 0,1 до 5,0 г соединения цинка, в расчете на цинк, предпочтительно 2,0 г соединения цинка на 1 л общего количества растворителя, находящегося в реакторном оборудовании.

7. Способ по п. 1, где перемешивание раствора цинка в реакторном оборудовании осуществляют при температуре от 90 до 100 °С.

8. Способ по п. 1, где перемешивание осуществляют при постепенном повышении температуры до 25 до 150 °С со скоростью 50 °С/ч.

9. Способ по п. 1, где перемешивание при температуре от 25 до 150 °С осуществляют в течение от 1 до 6 ч, предпочтительно от 3 до 4 ч.

10. Способ по п. 1, где в качестве углеводородного растворителя для соединения цинка используют алифатические или циклоалифатические углеводороды, содержащие от 6 до 16 атомов углерода.

11. Способ по п. 1, где углеводородный растворитель дополнительно содержит ненасыщенные углеводороды, такие как олефины или ароматические соединения.

12. Способ по п. 1, где в качестве углеводородного растворителя для соединения цинка используют гептан, циклогексан, декан, ундекан, изо-декановую фракцию, гексен-1, IsoparTM (ExxonMobil), или их смеси.

13. Цинксодержащее покрытие, полученное способом по п. 1.

14. Способ снижения отложений полимера на поверхностях реакторного оборудования в процессе олигомеризации олефинов, включающий предварительное нанесение способом по п. 1 цинксодержащего покрытия на внутренние поверхности реакторного оборудования, находящиеся в контакте с реакционной средой.

15. Способ олигомеризации олефинов, включающий взаимодействие сырья, содержащего α-олефин, в условиях олигомеризации и в присутствии каталитической системы, включающей источник хрома, азотсодержащий лиганд и алкилалюминий, осуществляемое в реакторном оборудовании, причем внутренние поверхности упомянутого реакторного оборудования, находящиеся в контакте с реакционной средой, покрыты цинксодержащим покрытием, нанесенным способом по п. 1.

16. Способ по п. 15, где в качестве α-олефина используют этилен (этен), пропилен (пропен) и бутилен (бутен).

17. Способ по п. 15, где в качестве источника хрома используют соединение с общей формулой CrXn, где X являются одинаковыми или различными органическими или неорганическими заместителями, а n представляет собой целое число от 1 до 6.

18. Способ по п. 17, где заместители X являются органическими группами, содержащими от 1 до 20 атомов углерода и выбранными из алкильной группы, алкоксильной группы, карбоксильной группы, ацетилацетоната, аминогруппы, амидогруппы.

19. Способ по п. 15, где в качестве азотсодержащего лиганда используют органическое соединение, включающее в себя пиррольное кольцо, то есть пятичленное гетероароматическое кольцо с одним атомом азота.

20. Способ по п. 19, где азотсодержащий лиганд выбирают из группы, включающей пиррол, 2,5-диметилпиррол, пирролид лития C4H4NLi, 2-этилпиррол, 2-аллилпиррол, индол, 2-метилиндол, 4,5,6,7-тетрагидроиндол.

21. Способ по п. 15, где в качестве алкилалюминия используют алкилалюминиевое соединение, галогенированное алкилалюминиевое соединение, алкоксиалкилалюминиевое соединение, а также их смеси.

22. Способ по п. 15, где в качестве алкилалюминия используют соединения, представленные общими формулами AlR3, AlR2X, AlRX2, AlR2OR, AlRXOR и/или Al2R3X3, где R - алкильная группа, X - атом галогена.

23. Способ по п. 22, где алкилалюминий выбирают из группы, включающей триэтилалюминий, диэтилалюминийхлорид, трипропилалюминий, триизобутилалюминий, диэтилалюминий этоксид и/или этилалюминийсесквихлорид, а также их смеси.

24. Способ по п. 15, где мольное соотношение алюминий:хром составляет от 5:1 до 500:1, предпочтительно от 10:1 до 100:1, наиболее предпочтительно от 20:1 до 50:1.

25. Способ по п. 15, где мольное соотношение лиганд:хром составляет от 2:1 до 50:1, предпочтительно от 2,5:1 до 5:1.

26. Способ по п. 15, где каталитическую систему для проведения реакции олигомеризации получают с использованием микроволнового облучения.

27. Способ по п. 15, где микроволновому облучению подвергают аклкилалюминий.

28. Способ по п. 26, где используемое микроволновое излучение имеет частоту в диапазоне от 0,2 до 20 ГГц, предпочтительно с частотой 2,45 ГГц.

29. Способ по п. 26, где номинальная мощность микроволнового излучения составляет от 1 до 5000 Вт на 1 г используемого алкилалюминия в пересчете на элементарный алюминий.

30. Способ по п. 26, где продолжительность микроволнового облучения составляет от 20 с до 20 мин, предпочтительно составляет 15 мин.

31. Способ по п. 15, где в процессе олигомеризации давление исходного сырья, включающего олефин, составляет от 1 до 200 атм, предпочтительно от 10 до 60 атм, наиболее предпочтительно от 15 до 40 атм.

32. Способ по п. 15, где температура процесса олигомеризации находится в диапазоне от 0 до 160 °С, предпочтительно от 40 до 130 °С.

33. Способ по п. 15, где олефин и каталитическая система контактируют с водородом, который подают в реактор олигомеризации.

| US 5548040 A1, 20.08.1996 | |||

| US 20170334734 A1, 23.11.2017 | |||

| US 8088870 B2, 03.01.2012 | |||

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКОЙ СИСТЕМЫ ДЛЯ ОЛИГОМЕРИЗАЦИИ ОЛЕФИНОВ И СПОСОБ ОЛИГОМЕРИЗАЦИИ ОЛЕФИНОВ | 2009 |

|

RU2412002C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ И СОПОЛИМЕРИЗАЦИИ ОЛЕФИНОВЫХ ОЛИГОМЕРОВ | 2010 |

|

RU2430116C1 |

Авторы

Даты

2023-08-11—Публикация

2019-06-26—Подача