Область техники, к которой относится изобретение

Изобретение относится к нефтехимической области, в частности, к каталитической композиции, применяемой в процессе олигомеризации этилена в линейные альфа-олефины (ЛАО), а также к способу ее получения.

Уровень техники

Линейные альфа-олефины (ЛАО) представляют собой химические соединения, применяемые в производстве высоко востребованных продуктов: смазочных материалов, пластификаторов, поверхностно-активных веществ, противотурбулентных присадок, и сополимеров с улучшенными эксплуатационными характеристиками, в частности, при производстве полиэтилена, и высокомолекулярных полиальфаолефинов (со-поли-(гексена-1, октена-1, децена)).

Из уровня техники известны разные варианты катализаторов и многокомпонентных каталитических систем на основе циркония для получения ЛАО. Однако, в процессе использования, большинство разработанных к настоящему времени катализаторов, демонстрируют не самые лучшие значения селективности, когда в процессе олигомеризации этилена образуются не только ЛАО, но и высокомолекулярные соединения. Причем, ключевым фактором олигомеризации этилена является достижение определенной активности, чистоты альфа-олефинов, которая напрямую связана с чистотой катализатора, а значит с его компонентным составом и условиями процесса его получения.

В патенте США № 4361714 (Exxon Research Engineering Co, опубл. 30.11.1982) описывается каталитическая система, содержащая галогенид циркония с диалкилцинком и алюминийорганическое соединение. Олигомеризацию проводят в среде углеводородного растворителя при температуре от примерно 50°C до примерно 200°C и при давлении этилена от 3,5 до 10,5 МПа. Однако основным недостатком этого катализатора является плохая растворимость в углеводородном растворителе и образование большого количества парафина и высокомолекулярного полиэтилена в качестве побочного продукта, что вызывает серьезное загрязнение реактора.

В монографии (Блюменталь Ц.Б. Химия циркония, 1963 г.) описано множество способов получения карбоксилатов с использованием различных соединений циркония, в частности, тетрабензилциркония с диоксидом углерода и др. Такие способы характеризуются сложным технологическим оформлением и в большинстве случаев не позволяют получать, в частности, чистые карбоксилаты циркония необходимого строения для использования в качестве катализаторов олигомеризации этилена в линейные альфа-олефины.

В патенте США № 4783573 (Idemitsu Petrochemical Co, опубл.08.11.1988) описан синтез линейных альфа-олефинов в присутствии каталитической системы на основе комплекса циркония с использованием безводного тетрахлорида циркония с сесквихлоридом алюминия и триэтилалюминием в сухом безводном растворителе. Органические соединения, содержащие гетероатом, такие как алкилдисульфиды, тиоэфир, тиофен и первичный амин, используются в качестве замедлителя, а олигомеризация проводится при температуре 120°C и давлении 3,5 МПа. Основным недостатком этого способа является плохая растворимость тетрахлорида циркония в углеводородном растворителе и относительно низкая селективность по отношению к легким альфа-олефинам.

Соответственно, остается актуальной разработка каталитических систем или композиций катализатора для получения линейных альфа-олефинов, которые преодолевают недостатки, присущие системам предшествующего уровня техники, в частности, предотвращающих образование алкилированных толуолов, что способствует повышению чистоты полученных линейных альфа-олефинов, а также снижает негативное влияние нежелательных примесей при последующей переработке ЛАО в полимеры, обеспечивая высокую конверсию мономеров в полимеры.

Краткое описание изобретения

Задачей настоящего изобретения является разработка эффективной каталитической композиции с низким содержанием компонентов катализатора - ароматических кетонов и способа ее получения, которая пригодна для синтеза ЛАО путем каталитической олигомеризации этилена.

Технический результат заключается в увеличении чистоты ЛАО, полученных в процессе олигомеризации этилена, снижении количества побочного полимера, а также способствует достижению высокой степени конверсии при дальнейшей переработке ЛАО в полиэтилен, или полиальфаолефины: полиоктен, полидецен или сополи(октен-децен).

Данная техническая задача решается, и достижение технического результата обеспечивается за счет контроля концентрации ароматических кетонов в предварительно полученных продуктах реакции хлорида циркония (IV) с карбоновой кислотой в количестве до 100 масс. ч./млн.

Подробное описание изобретения

Далее приводится описание различных вариантов реализации настоящего изобретения.

В соответствии с настоящим изобретением каталитическая композиция для получения линейных альфа-олефинов включает a) карбоксилат циркония (IV)и/или b) производные карбоксилата циркония и ароматические кетоны.

В качестве карбоксилата циркония (IV) используют соединение общей формулы Zr(COOR)aClb, где COOR - замещенная карбоксильная группа, в которой R - заместитель, выбранный из группы, включающей С1-С7 алкилы линейного, разветвленного или циклического строения, и а имеет значение от 3,7 до 4,0.

COOR представляет собой группу, включающую уксусную, пропионовую, масляную, изомасляную, валериановую, 2-этилгексановую кислоту, а также С2 - С8 карбоновые кислоты линейного, разветвленного или циклического строения, предпочтительно 2-метилпропановой кислоты. Остаток кислоты, как правило, выбирают таким образом, чтобы обеспечить хорошую растворимость композиции карбоксилата циркония в ароматическом растворителе.

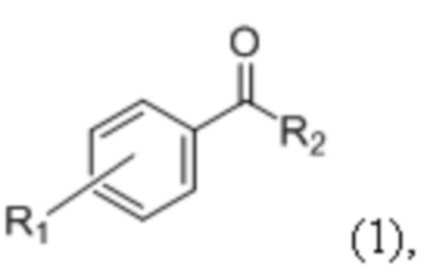

Ароматические кетоны включают в себя соединения общей формулы (1):

где

R1 представляет собой C1 до C8 алкил, преимущественно метил;

R2 выбран из группы С1 до С7 алкильных заместителей, включающей линейные, разветвленные или циклические алкилы, преимущественно (1-метил)этил или изопропил.

Положение заместителя R1 относительно заместителя R2CO может находиться в пара-, орто-, мета-, преимущественно в параположении (положение 4 ароматического ядра).

Например, такими кетонами могут быть 2-метил-1-(4-метилфенил)-1-пропанон, 2-метил-1-(3-метилфенил)-1-пропанон, 1-(2-метилфенил)-1-пропанон.

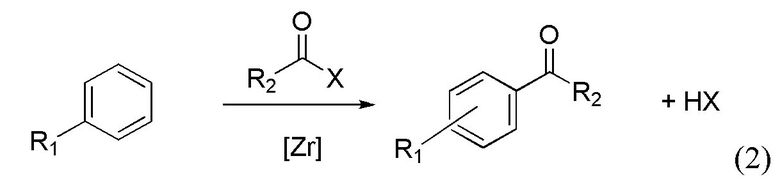

Не ограничиваясь какой-либо теорией нами было предположено, что такие кетоны с общей формулой (1) получаются из растворителя в ходе синтеза по побочной реакции ацилирования ароматического растворителя (2) галогенангидридом карбоновой кислоты в присутствии кислоты Льюиса, где R1 представляет собой C1-C8 алкил, преимущественно метил;

R2 выбран из группы алкильных заместителей, включающей C1-C7 алкилы, изоалкилы и циклоалкилы, преимущественно (1-метил)этил или изопропил, Х представляет собой хлор, а [Zr] означает использование хлорида циркония в качестве катализатора Фриделя-Крафтса реакции ацилирования ароматического углеводорода.

Авторами настоящего изобретения было обнаружено, что коммерческие композиции карбоксилата циркония содержат высокие концентрации ароматических кетонов.

Также авторами настоящего изобретения было обнаружено, что наличие ароматических кетонов в каталитической композиции карбоксилата циркония является нежелательным, поскольку это приводит к увеличению выхода побочного полимера в процессе олигомеризации этилена и замедляет все последующие преобразования ЛАО в итоговые продукты.

Дополнительно, ароматические кетоны из реакционной смеси затем попадают в потоки продуктов ЛАО широкого спектра и могут влиять на активность катализаторов полимеризации полученных мономеров ЛАО.

Каталитическая композиция по заявленному изобретению, включающая а)карбоксилат циркония и/или b) производные карбоксилата циркония, отличается тем, что концентрация ароматических кетонов в каталитической композиции составляет не более 100 масс. ч./млн, при этом а) и b) представляют собой продукты реакции хлорида циркония (IV) с карбоновой кислотой.

Далее приводится способ получения указанной каталитической композиции в соответствии с настоящим изобретением.

Способ получения каталитической композиции по данному изобретению включает следующие стадии:

a) смешение карбоновой кислоты и ароматического растворителя;

b) порционное добавления хлорида циркония (IV) к смеси карбоновой кислоты в присутствии ароматического растворителя с получением реакционной смеси;

c) нагревание и выдерживание реакционной смеси при температуре проведения реакции с получением продукта реакции, содержащего карбоксилат циркония и/или его производные;

В качестве карбоновой кислоты используют соединение, выбранное из группы, включающей уксусную, пропионовую, масляную, изомасляную, валериановую, 2-этилгексановую кислоту, а также С2 - С8 карбоновые кислоты линейного, разветвленного или циклического строения, предпочтительно 2-метилпропановую кислоту.

Молярное соотношение хлорида циркония (IV) и карбоновой кислоты составляет от 3,7 до 6,0 предпочтительно от 3,8 до 5,0, наиболее предпочтительно от 3,9 до 4,5.

Авторами настоящего изобретения обнаружено, что при таком способе реализации настоящего изобретения, согласно стадиям a)-b) достигается снижение концентрации ароматических кетонов в полученной каталитической композиции.

При изменении порядка дозирования реагентов, в частности, при добавлении карбоновой кислоты к избытку хлорида циркония, особенно при повышенных температурах, концентрация ароматических кетонов в композиции существенно выше концентрации, которая достигается при реализации способа по настоящему изобретению.

В качестве ароматического растворителя используют соединение, выбранное из группы, включающей толуол, ксилолы, другие моно- или полиалкилтолуолы или их смесь, предпочтительно толуол. Содержание воды в используемом ароматическом растворителе, как правило, составляет от 0 до 50 масс. ч./млн, предпочтительно от 0 до 10 масс. ч./млн, наиболее предпочтительно от 0 до 5 масс. ч./млн.

Количество ароматического растворителя на стадии а) используют такое, чтобы его концентрация составляла от 25 до 75 мас.% от суммарной загрузки компонентов каталитической композиции: растворителя, ZrCl4 и карбоновой кислоты, предпочтительно от 30 до 70 мас.%, наиболее предпочтительно от 40 до 65 %. В случае концентрации ароматического растворителя более 75 мас.% снижается скорость реакции.

Согласно еще одному из вариантов реализации настоящего изобретения, количество ароматического растворителя на стадии а) используют такое, чтобы его концентрация составляла от 0 до 25 % от массы суммарной исходной загрузки растворителя, хлорида циркония (IV) и карбоновой кислоты, предпочтительно от 5 до 20 %, наиболее предпочтительно от 7 до 15 %.

В одном из вариантов настоящего изобретения после стадии a), проводят азеотропную отгонку воды, поскольку вода может содержаться в исходном сырье. Вода отрицательно влияет на каталитические свойства карбоксилата циркония.

Далее на стадии b) проводят добавление хлорида циркония (IV) к смеси карбоновой кислоты в присутствии ароматического растворителя с получением реакционной смеси. Добавление проводят порциями, чтобы снизить количество выделяемого хлороводорода в единицу времени. Температура проведения стадии b), как правило, может быть любой удобной, преимущественно, от 0 до 70°С, с целью снизить количество первоначально выделяемого хлороводорода.

Далее на стадии c) нагревают реакционную смесь до температуры проведения реакции и выдерживают, как правило, в течение от 0,5 до 150 ч, предпочтительно от 10 до 100 ч, наиболее предпочтительно от 12 ч до 72 ч. Температура проведения реакции составляет от 80 до 120°С, предпочтительно от 90 до 115°С, наиболее предпочтительно от 100 до 110°С. При этом скорость нагревания может быть любой удобной, например, от 0,1 до 20°С/ч.

Смешение всех компонентов и дальнейшее выдерживание полученной реакционной смеси, в одном из вариантов изобретения, осуществляют при постоянном барботировании реакционной смеси инертным газом. Продувка инертными газами применяется для удаления следов воды и выделяющейся в процессе соляной кислоты. В качестве инертного газа, в одном из вариантов изобретения, используют сухие азот, аргон, углекислоту или их смесь, предпочтительно азот. Предпочтительно, не использовать воздух и другие газы, которые дают взрывоопасную смесь с парами толуола.

После завершения стадии c) концентрация циркония в растворе составляет от 5 до 22 мас.%, предпочтительно от 5 до 15 мас.%.

В одном из вариантов настоящего изобретения после стадии с), добавляют порцию ароматического растворителя с целью разбавления полученной смеси карбоксилата циркония (IV). Количество ароматического растворителя на стадии выбирают таким образом, что концентрация циркония в каталитической композиции после разбавления, в одном из вариантов изобретения, составляет от 5 до 7 мас.%, предпочтительно от 5,5 до 6,5 мас.%.

Полученную в соответствии с заявленным изобретением каталитическую композицию, включающую карбоксилат циркония, используют в процессах каталитической олигомеризации этилена с целью получения ЛАО.

Для получения ЛАО проводят олигомеризацию этилена в присутствии каталитической композиции по настоящему изобретению и алюминийорганического соединения в качестве сокатализатора.

В качестве алюминийорганического соединения, как правило, используют соединение, выбранное из группы, состоящей из алкилалюминия и алкилалюминийхлоридов, предпочтительно трихлортриэтилалюминий или этилалюминийсесквихлорид (ЭАСХ) и хлордиэтилалюминий или диэтилалюминийхлорид (ДЭАХ) или их смесь, наиболее предпочтительно трихлортриэтилалюминий или этилалюминийсексвихлорид (ЭАСХ).

Получение ЛАО проводят с использованием каталитической композиции и сокатализатора в условиях, описанных в патенте US11420914 (SABIC GLOBAL TECHNOLOGIES BV, опубл. 25.06.2020).

Осуществление Изобретения

Масс-спектрометрический анализ с помощью индуктивно-связанной плазмы (ICP-MS анализ) содержания металлов в образцах проводили с помощью разложения органических компонентов смесью азотной кислоты с перекисью водорода и анализом полученных водных растворов на приборе Agilent 7500c с калибровкой по стандартным растворам неорганических солей.

Содержание хлоридов в растворе определяют по ASTM D4663-2020.

Расход этилена, дозируемого в реактор, измерялся расходомером MiniCoriFlow компании Bronkhorst, входящим в состав реакторной установки и калиброванным для дозировки этилена в диапазоне от 0 до 3000 мл в минуту.

Определение количества ароматических кетонов и других продуктов реакции в смеси после проведения олигомеризации этилена осуществлялось на газовом хроматографе фирмы Agilent Technologies Inc. модель Agilent 7890A (G 3440A). Ввод пробы проводился с помощью автосамплера модель 7683В (G2913A). Разделение смеси компонентов проводилось на капиллярной колонке тип НР-5.

Примеры

Пример 1 (сравнительный) Каталитическая композиция с высоким содержанием ароматических кетонов, ее применение для получения ЛАО, полимеризация ЛАО.

В целях получения ЛАО проводят олигомеризацию этилена в присутствии коммерческой смеси тетраизобутирата циркония в толуоле, содержащего 1000 масс. ч./млн 2-метил-1-(4-метилфенил)-1-пропанона. Для этого вакуумируют лабораторный реактор Парр (объемом 300 мл) при 60°С, далее загружают в него каталитическую смесь за счет перепада давления. Каталитическую смесь готовят путем смешения 87 г сухого толуола (содержание воды не более 5 масс. ч./млн) и 0,125 г коммерческой смеси изобутирата циркония, а также 0,433 г ЭАСХ в качестве сокатализатора. Затем нагревают содержимое реактора до температуры 75°С и набирают этилен через расходомер до давления 32 бар. Полученную смесь выдерживают при температуре 80°С в реакторе в течение 60 мин. По истечении 60 мин останавливают подачу этилена путем закрытия крана, охлаждают реактор до температуры 40°С и сливают жидкие продукты через донный клапан в коническую колбу (объемом 250 мл), содержащую от 50 до 100 мл воды для дезактивации катализатора.

Синтез повторяют три раза. После чего промывают реактор толуолом при температуре 190°С, затем охлаждают содержимое реактора и сливают толуол. В ходе проведения синтеза образуется осадок, который является полиэтиленом, образованным в результате неселективного протекания реакции получения ЛАО. Для оценки селективности протекания реакции в присутствии каталитической композиции по данному изобретения полученный осадок полиэтилена отфильтровывают и сушат в вакууме. Общая масса осадка полиэтилена составляет 0,5 г. Общий выход ЛАО за 3 синтеза составляет 250 г. Объединенные органические фазы промывают дистиллированной водой 3 раза по 100 мл, сушат над сульфатом натрия, затем при нормальном давлении отгоняют фракцию бутена, гексена и толуола, затем в вакууме 100 мбар собирают фракцию октена-1 и децена-1.

По данным анализа газовой хроматографии (ГХ), фракция октена-1 содержит 0,3 ppm, фракция децена-1 содержит 2,5 ppm 2-метил-1-(4-метилфенил)-1-пропанона.

Затем проводят сополимеризацию для получения сополимера октен-децен. Катализатор готовят путем смешивания в среде преимущественно азота при температуре и давлении окружающей среды 0,090 г катализатора фирмы Mitsui марки MH-240 с 1,0 мл очищенного нефтяного дистиллята вместе с 83 мкл промотора на основе дибутилового эфира в соответствии с рекомендациями по заявке WO2003029312A1. Смесь выдерживают 30 минут при перемешивании. Затем катализатор активируют с использованием 0,89 миллилитров алюминиевого сокатализатора, 25%-ного раствора диизобутилалюминийхлорида (DIBAC) в растворителе гептане («25%-ный раствор DIBAC»). Снова смесь выдерживают 30 минут при перемешивании. Сополимер октен-децен получают преимущественно в среде азота при стандартной температуре и давлении путем смешивания в химическом стакане 572 мл очищенного петролейного эфира, 22,9 мл 1-октена и 15,7 мл 1-децена. После перемешивания к растворителю и смешанным олефинам в химическом стакане добавляют 3,3 мл 25%-ного раствора DIBAC. Смесь выдерживают 30 минут при перемешивании. Все 1,0 мл приготовленной каталитической смеси добавляют в химический стакан при перемешивании содержимого. Всей смеси дают вступить в реакцию, и когда раствор становится вязким, перемешивание прекращают.

Конверсия мономеров в полимер составляет 83% после 3 суток выдержки.

Пример 2 Получение каталитической композиции по изобретению

Для получения каталитической композиции в эмалированный реактор с мешалкой емкостью 120 л подают 12,53 кг 2-метилпропановой кислоты (142,2 моль) перистальтическим насосом, затем дозируют 42 кг толуола, нагревают смесь до 60°С, обеспечивают подачу азота 5-10 л/мин через трубку ввода газа, и порциями по 2-3 кг загружают через загрузочный люк 8,285 кг (35,55 моль) хлорида циркония (IV). После добавления каждой порции дожидаются окончания бурного газообразования. Отходящие газы направляют в водный скруббер через обратный холодильник, охлаждаемый оборотной водой.

Полученную реакционную смесь постепенно нагревают до 110°С в течение 8 ч. и далее выдерживают с током азота в течение 150 ч. Содержание циркония в полученной смеси составляет - 7,3 мас.%.

Пример 3 (по изобретению) Каталитическая композиция с низким содержанием ароматических кетонов

В полученную согласно примеру 2 смесь тетраизобутирата циркония (каталитическую композицию) добавляют сухой толуол с целью разбавления до содержания циркония 6 мас.%.

Данный продукт содержит по данным ГХ около 80 ppm 2-метил-1-(4-метилфенил)-1-пропанона.

В целях получения ЛАО проводят олигомеризацию этилена в присутствии полученной смеси тетраизобутирата в толуоле таким образом, как описано в Примере 1. Масса осадка полимера после промывки составляет 0,178 г. Общий выход ЛАО за 3 синтеза составляет 291 г.

Получают фракции октена-1 и децена-1, как описано в примере 1.

По данным анализа ГХ, фракции октена-1 и децена-1 содержат 2-метил-1-(4-метилфенил)-1-пропанон в количестве, находящемся ниже предела обнаружения равного 0,05 масс. ч./млн.

Затем проводят сополимеризацию для получения сополимера октен-децен, аналогично примеру 1.

Конверсия мономеров в полимер составляет 97% после 3 суток выдержки.

Пример 4 (сравнительный) с обратным порядком подачи реагентов

Для получения каталитической композиции в эмалированный реактор с мешалкой емкостью 120 л порциями по 2-3 кг загружают через загрузочный люк 8,285 кг (35,55 моль) хлорида циркония и 42 кг толуола. Нагревают суспензию до 110°С при перемешивании, и начинают подачу 12,53 кг 2-метилпропановой кислоты (142,2 моль) перистальтическим насосом со скоростью 1200 г/ч. После добавления всей кислоты начинают подачу азота со скоростью 5-10 л/час. Отходящие газы направляют в водный скруббер через обратный холодильник, охлаждаемый оборотной водой.

Спустя 100 ч, полученную смесь тетраизобутирата циркония (каталитическую композицию) охлаждают до комнатной температуры, и добавляют сухой толуол с целью разбавления до содержания циркония 6 мас.%.

Полученный продукт содержит по данным ГХ около 700 масс. ч./млн 2-метил-1-(4-метилфенил)-1-пропанона.

Получают фракции октена-1 и децена-1, как описано в примере 1.

По данным анализа газовой хроматографии (ГХ), фракция октена-1 содержит 0,2 масс. ч./млн, фракция децена-1 содержит 2,1 ppm 2-метил-1-(4-метилфенил)-1-пропанона.

Затем проводят сополимеризацию для получения сополимера октен-децен, аналогично примеру 1.

Конверсия мономеров в полимер составляет 85% после 3 суток выдержки.

Пример 5 (по изобретению)

Для получения каталитической композиции в эмалированный реактор с мешалкой емкостью 120 л подают 18,795 кг 2-метилпропановой кислоты (213,3 моль) с содержанием воды 0,3% перистальтическим насосом, затем дозируют 42 кг толуола и кипятят до отгонки 2 л двухфазной жидкости, содержащей водную фазу. Затем охлаждают смесь до 50°С, обеспечивают подачу азота 5-10 л/мин через трубку ввода газа, и порциями по 2-3 кг загружают через загрузочный люк 8,285 кг (35,55 моль) хлорида циркония. После добавления каждой порции дожидаются окончания газообразования. Отходящие газы направляют в водный скруббер через обратный холодильник, охлаждаемый оборотной водой.

Полученную реакционную смесь постепенно нагревают до 110°С в течение 8 ч. Далее выдерживают с током азота в течение 100 ч. Содержание циркония в полученной смеси составляет - 6,3 мас.%.

Полученный продукт содержит по данным ГХ около 50 масс. ч./млн 2-метил-1-(4-метилфенил)-1-пропанона.

Получают фракции октена-1 и децена-1, как описано в примере 1.

По данным анализа ГХ, фракции октена-1 и децена-1 содержат 2-метил-1-(4-метилфенил)-1-пропанон в количестве, находящемся ниже предела обнаружения равного 0,03 масс. ч./млн.

Затем проводят сополимеризацию для получения сополимера октен-децен аналогично примеру 1.

Конверсия мономеров в полимер составляет 98% после 3 суток выдержки.

Изобретение относится к нефтехимической области, в частности к каталитической композиции, применяемой в процессе олигомеризации этилена в линейные альфа-олефины (ЛАО), а также к способу ее получения. Описана каталитическая композиция для получения линейных альфа-олефинов, включающая а) карбоксилат циркония, при этом a) представляет собой продукт реакции хлорида циркония (IV) с карбоновой кислотой и содержит ароматические кетоны, отличающаяся тем, что концентрация ароматических кетонов в каталитической композиции составляет не более 100 масс. ч./млн. Способ получения данной каталитической композиции включает следующие стадии: a) смешение карбоновой кислоты и ароматического растворителя; b) порционное добавление хлорида циркония (IV) к смеси карбоновой кислоты в присутствии ароматического растворителя с получением реакционной смеси; c) нагревание и выдерживание реакционной смеси при температуре проведения реакции с получением продукта реакции, содержащего карбоксилат циркония. Описан также способ получения линейных альфа-олефинов путем олигомеризации этилена в присутствии вышеописанной каталитической композиции и сокатализатора. Технический результат - снижение количества побочного полимера в процессе олигомеризации этилена, а также достижение высокой степени конверсии при дальнейшей переработке ЛАО в полиэтилен или полиальфаолефины: полиоктен, полидецен или сополи(октен-децен). 3 н. и 17 з.п. ф-лы, 5 пр.

1. Каталитическая композиция для получения линейных альфа-олефинов, включающая а) карбоксилат циркония, при этом a) представляет собой продукт реакции хлорида циркония (IV) с карбоновой кислотой и содержит ароматические кетоны, отличающаяся тем, что концентрация ароматических кетонов в каталитической композиции составляет не более 100 масс. ч./млн.

2. Каталитическая композиция по п.1, где ароматические кетоны представляют собой продукты побочных реакций с ароматическим растворителем в ходе синтеза каталитической композиции.

3. Каталитическая композиция по п.1, где ароматические кетоны представляют собой 2-метил-1-(4-метилфенил)-1-пропанон, 2-метил-1-(3-метилфенил)-1-пропанон, 1-(2-метилфенил)-1-пропанон.

4. Способ получения каталитической композиции по п.1, включающий следующие стадии:

a) смешение карбоновой кислоты и ароматического растворителя;

b) порционное добавление хлорида циркония (IV) к смеси карбоновой кислоты в присутствии ароматического растворителя с получением реакционной смеси;

с) нагревание и выдерживание реакционной смеси при температуре проведения реакции с получением продукта реакции, содержащего карбоксилат циркония;

5. Способ получения каталитической композиции по п.4, где карбоновую кислоту выбирают из группы соединений, включающей C2-C8 карбоновые кислоты линейного, разветвленного или циклического строения, предпочтительно 2-метилпропановую кислоту.

6. Способ получения каталитической композиции по п.4, где ароматический растворитель выбирают из группы соединений, включающей толуол, ксилолы, другие моно- или полиалкилтолуолы или их смеси, предпочтительно толуол.

7. Способ получения каталитической композиции по п.6, где содержание воды в ароматическом растворителе составляет от 0 до 50 масс. ч./млн, предпочтительно от 0 до 10 масс. ч./млн, наиболее предпочтительно от 0 до 5 масс. ч./млн.

8. Способ получения каталитической композиции по п.4, где молярное соотношение хлорида циркония (IV) и карбоновой кислоты составляет от 3,7 до 6,0 предпочтительно от 3,8 до 5,0, наиболее предпочтительно от 3,9 до 4,5.

9. Способ получения каталитической композиции по п.4, где содержание ароматического растворителя составляет от 25 до 75 масс.% от суммарной загрузки компонентов каталитической композиции, предпочтительно от 30 до 70 масс.%, наиболее предпочтительно от 40 до 65 масс.%.

10. Способ получения каталитической композиции по п.4, где содержание ароматического растворителя составляет от 0 до 25 масс.% суммарной загрузки компонентов каталитической композиции, предпочтительно от 5 до 20 масс.%, наиболее предпочтительно от 7 до 15 масс.%.

11. Способ получения каталитической композиции по п.4, где концентрация циркония после завершения стадии c) составляет от 5 до 22 масс.%, предпочтительно от 5 до 15 масс.%.

12. Способ получения каталитической композиции по п.4, где выдерживание на стадии с) продукта реакции проводят в течение от 0,5 до 150 ч, предпочтительно от 10 до 100 ч, наиболее предпочтительно от 12 ч до 72 ч.

13. Способ получения каталитической композиции по п.4, где температура проведения реакции на стадии с) составляет от 80 до 120°С, предпочтительно от 90 до 115°С, наиболее предпочтительно от 100 до 110°С.

14. Способ получения каталитической композиции по п.4, где дополнительно проводят разбавление путем смешения дополнительной порции ароматического растворителя и продукта реакции, включающего карбоксилат циркония (IV), полученного на стадии с).

15. Способ получения каталитической композиции по п.4, где концентрация циркония в продукте реакции после завершения стадии с) составляет от 5 до 7 масс.%, предпочтительно от 5,5 до 6,5 масс.%.

16. Способ получения каталитической композиции по п.4, где после стадии a) смешения карбоновой кислоты и ароматического растворителя проводят азеотропную отгонку воды.

17. Способ получения каталитической композиции по п.4, где смешение всех компонентов реакционной смеси и дальнейшее выдерживание полученного продукта реакции осуществляют при постоянном барботировании инертным газом.

18. Способ получения линейных альфа-олефинов путем олигомеризации этилена в присутствии каталитической композиции по любому из пп. 1-3 и сокатализатора.

19. Способ получения линейных альфа-олефинов по п.18, где в качестве сокатализатора используют алюминийорганическое соединение.

20. Способ получения линейных альфа-олефинов по п.19, где алюминийорганическое соединение выбирают из группы, включающей алкилалюминий и алкилалюминийхлорид, предпочтительно этилалюминийсесквихлорид (ЭАСХ) и диэтилалюминийхлорид (ДЭАХ) или их смесь, наиболее предпочтительно этилалюминийсексвихлорид (ЭАСХ).

| US 4361714 A, 30.11.1982 | |||

| EP 2070593 B1, 04.08.2010 | |||

| US 8653316 B2, 18.02.2014 | |||

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ И СПОСОБ ПОЛУЧЕНИЯ ЛИНЕЙНЫХ АЛЬФА-ОЛЕФИНОВ | 2015 |

|

RU2662219C1 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ОЛИГОМЕРИЗАЦИИ ЭТИЛЕНА В ЛИНЕЙНЫЕ АЛЬФА-ОЛЕФИНЫ. | 1997 |

|

RU2117012C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРОВ КАРБОКСИЛАТОВ ЦИРКОНИЯ | 2020 |

|

RU2750251C1 |

Авторы

Даты

2024-03-14—Публикация

2022-10-14—Подача