Изобретение относится к способу предотвращения изменений формы у металлических рулонов, в частности предотвращения сжатия вновь намотанных горячих рулонов, что или которое (сжатие) может возникать, например, при изготовлении стальной продукции, такой как металлические полосы, в цехах горячей прокатки или станах горячей прокатки.

В производстве стали существует тенденция к производству сортов стали всегда высокой прочности, более высокой прочности и максимальной прочности, таким образом также в производстве металлических полос.

Эта тенденция предъявляет также повышенные требования к процессу производства стальной продукции из таких сортов стали, в частности при горячей прокатке этой стальной продукции в цехах/станах горячей прокатки.

А именно из-за сортов стали всегда высокой прочности, более высокой прочности и максимальной прочности, фазовый переход стального продукта, например от аустенита к ферриту, может возникать не только на участке охлаждения цеха горячей прокатки, но и (“задержанный фазовый переход”) - после участка охлаждения - в мотальной машине (в которой стальная/металлическая полоса после шага/процесса прокатки наматывается в - вновь намотанный - горячий моток или рулон), при транспортировке - вновь намотанного и снятого с мотальной машины (и при необходимости также уже обвязанного) горячего рулона - к хранилищу рулонов или в хранилище рулонов цеха горячей прокатки (в котором хранится вновь намотанный горячий рулон), в частности при таких сортах, которые впоследствии еще подвергаются холодной прокатке.

Фазовые переходы в продукте, таком как металлический рулон или вновь намотанный горячий рулон, приводят в свою очередь к местным изменениям объема и изменениям/отклонениям формы (“сжатие”), которые нежелательны, и/или что может приводить к серьезным проблемам, в частности при транспортировке рулонов и в установках дальнейшей обработки (например, там при натягивании на стержень разматывателя). Особой формой этого сжатия у стального продукта является так называемая “овализация”, при которой - в данном случае у металлического/горячего рулона или рулона - происходит изменение/отклонение формы с (примерно) круглой на выходе формы до овальной формы.

У металлических полос из таких особых сортов стали, например высокоуглеродистых сталей, закаливающихся под давлением сталей или многофазных сталей, или при изготовлении таких металлических полос, может доходить таким образом в частности при наматывании или во время транспортировки рулонов, где металлическая полоса имеется в виде (намотанного) рулона или рулона, до задержанного фазового перехода и таким образом до изменения объема или изменения формы у продукта или мотка/рулона, то есть до (нежелательного) сжатия или овализации.

Из EP 1 683 588 B1 известно устройство для транспортировки очень тяжелых рулонов металлической полосы, произведенных после процессов прокатки посредством наматывания катаных металлических полос. Это устройство включает в себя используемые в системе циркуляции поддоны и транспортирующие их далее рольганги. Поддон состоит при этом из расположенных на расстоянии друг от друга продольных балок и перекрывающей их несущей седловой опоры рулона, которая имеет противоположные включающие в себя опорный угольник подпорки.

Для того чтобы, несмотря на совокупные воздействия нагрузки и тепла, делать возможной надежную в эксплуатации транспортную систему, поддон для транспортировки рулона выполнен с предварительно рассчитанными под воздействием нагрузки и тепла, компенсирующими вертикальную и горизонтальную деформацию контурами, по меньшей мере, его продольных балок.

Из KR101695986 B1 известно дальнейшее устройство для транспортировки металлических рулонов, то есть так называемая “coil car (подъемно-передвижная тележка для рулонов)”. Для того чтобы металлический рулон приводить на транспортном устройстве в необходимое положение, на транспортном устройстве предусмотрены вращающиеся опорные ролики, при помощи которых расположенный на них металлический рулон может поворачиваться в необходимое положение.

Также EP 2 629 899 B1 описывает устройство для транспортировки металлических рулонов. Оно предусматривает “неподвижную”, снабженную теплозащитными экранами несущую седловую опору рулона на устройстве, на которой размещается металлический рулон во время транспортировки.

Из US 4,271,959 A известно основанное на принципе шагающей балки устройство для транспортировки вновь намотанных горячих рулонов от выходной мотальной машины стана горячей прокатки. Во время транспортировки при помощи множества подвижных, но несъемных механических исполнительных элементов рулоны вращаются при каждом возвратно-поступательном движении также на некоторую величину угла вокруг своей продольной оси. И хотя вследствие этого оказывается хорошее противодействие деформации рулонов, тем не менее для большей дистанции транспортировки необходимо соответствующее большое количество отдельных ходов, что может приводить к повреждениям окружной поверхности рулонов. Также возможно то, что рулон во время процесса транспортировки оказывается лежащим на своем прилегающем снаружи конце полосы, что благодаря собственному весу рулонов может приводить к механическим вмятинам в расположенных ниже слоях намотки.

KR 101 036 318 B1 раскрывает переносное устройство для рулонов, при помощи которого может обращаться вспять изменение формы (овализация) рулонов. Первая транспортерная лента с опорными устройствами для отдельных рулонов транспортирует их друг за другом к станции переноса, на которой отдельный рулон принимается регулируемой в вертикальном направлении по высоте и перемещаемой в горизонтальном направлении подъемной тележкой и переносится на вторую идентичную транспортерную ленту. В случае необходимости (овализация) соответствующий рулон может во время процесса переноса подъемной тележкой временно устанавливаться на группу приводимых во вращательное движение роликов, где он вращается ими на 90°, чтобы компенсировалась овализация. И хотя при помощи раскрытого изобретения может компенсироваться уже имеющаяся деформация рулона, тем не менее из-за происходящего только в одном месте процесса вращения не возможно предотвращать неблагоприятную деформацию с самого начала и соответственно противодействовать ей в течение всего процесса транспортировки.

KR 2012 012518 A раскрывает перемещаемую вдоль одного направления транспортную тележку с четырьмя опорными роликами для приема горячего рулона. С целью вращения находящегося на транспортной тележке рулона, по меньшей мере, два противоположных друг другу в осевом направлении опорных ролика соединены в каждом случае с закрепленным на транспортной тележке приводом, причем приводы должны синхронизироваться. Для внезапной остановки процесса вращения (например, из-за аварийной ситуации) предусмотрены помимо этого закрепленные на транспортной тележке тормозные устройства. Для исправления деформации рулона (овализации) KR 101 036 318 B1 предлагает вращать рулон на транспортной тележке на 90°. И хотя при помощи раскрытой транспортной тележки может оказываться противодействие овализации находящегося на ней рулона, тем не менее поворотные приводы и тормозы вызывают повышенный собственный вес, а также повышенную сложность конструкции и повышенные энергетические затраты для транспортировки рулона.

KR 101 420 629 B1 предлагает распорное устройство в комбинации с неподвижным устройством укладки рулона с приводимыми во вращательное движение опорными роликами, на которые сначала укладывается рулон овальной формы. Распорное устройство вводится в горизонтальной ориентации в отверстие рулона, затем обе части вращаются на 90°. Овальный рулон провисает благодаря собственному весу в вертикальном направлении, пока распорное устройство блокирует дальнейшее провисание. Последующее охлаждение придает устойчивость рулону с исправленной таким образом формой, так что распорное устройство складывается и может снова извлекаться из отверстия рулона. И хотя снова восстановление изначально круглой формы рулона возможно, тем не менее это не может предотвращаться с самого начала и может выполняться также лишь точечно, то есть не во время транспортировки рулона.

JP 2010 207836 A предлагает для предотвращения изменений формы рулона с повышенной температурой транспортную тележку с приводимыми во вращательное движение опорными роликами, причем рулон во время процесса транспортировки на транспортной тележке непрерывно вращается, по меньшей мере, с 1 оборотом в минуту, и вращательное движение начинается, по меньшей мере, за 30 секунд до передачи рулона на мотальную машину последующей секции обработки. И хотя вследствие этого может предотвращаться деформация рулона, тем не менее сплошное непрерывное вращательное движение рулона приводит - в частности при более длительных процессах транспортировки - к излишне высокому износу наружной поверхности рулона.

В основе изобретения лежит задача предоставить в распоряжение способ, при помощи которого могут предотвращаться проблемы при производстве металлических рулонов, в частности проблемы у вновь намотанных (горячих) рулонов, или в частности может предотвращаться сжатие или овализация у вновь намотанных (горячих) рулонов. В частности должны предотвращаться недостатки известных решений, и движения рулона должны использоваться как можно реже, для того чтобы максимально предотвращать ненужные повреждения поверхности рулона.

Эта задача решается с помощью способа предотвращения изменений формы у металлических рулонов, в частности предотвращения сжатия вновь намотанных горячих рулонов, с признаками соответствующего независимого пункта формулы изобретения. Предпочтительные усовершенствования изобретения или (или всех) соответствующих изобретению способов являются предметом зависимых пунктов формулы изобретения, а также последующего описания.

При способе предотвращения изменений формы у металлических рулонов предусмотрено, что металлический рулон, в частности вновь намотанный горячий рулон, в частности из высокоуглеродистой стали, закаливающейся под давлением стали, многофазной стали или прогрессивной стали повышенной прочности (Advanced High Strength Steel Grade - AHSS), периодически вращается вперед вокруг своей продольной оси в первом направлении вращения и затем вращается назад во втором противоположном направлении вращения или вращается далее в первом направлении вращения.

“Металлический рулон” (также обычно лишь кратко “рулон”) обозначает произведенный посредством наматывания металлической полосы металлический продукт.

“Вновь намотанный” может обозначать при этом металлический рулон, который производится сразу же после процесса прокатки посредством наматывания катаной металлической полосы.

“Горячий рулон” может обозначать металлический рулон из горячекатаной металлической полосы.

“Периодически”, в общем значении “проходящий с перерывом/ паузой”, подразумевает при этом, что между вращением вперед и вращением обратно (назад) или между вращением вперед и вращением далее имеет место - умышленный или умышленно/целенаправленно включенный/установленный - временной перерыв (вращения)/пауза (вращения) (кратко перерыв/пауза).

Вращение вперед, перерыв/пауза и вращение обратно (назад) или вращение далее обозначаются в дальнейшем упрощенно также часто лишь как (один) “цикл”.

Эта “умышленная” или “умышленно включенная” пауза (между вращением вперед и вращением обратно (назад) или между вращением вперед и вращением далее) является такой - целенаправленной - паузой (далее также кратко “паузой цикла”/“внутрициклической паузой”), которая превышает голое, если возможно, изменение направления вращения (при вращениях вперед и обратно (назад)) за счет “голого” переключения между направлениями вращения, или которая превышает голую (краткую), в частности нежелательную, задержку между вращением вперед и вращением далее.

Умышленно или целенаправленно подразумевает при этом также, что длительность/продолжительность паузы устанавливается и/или выбирается целенаправленно (в отличие от голого “переключения направлений вращения” или нежелательной задержки), в частности в зависимости от одного или нескольких определенных параметров. Это означает, что вращение вперед и вращение обратно или вращение вперед и вращение далее целенаправленно прерываются для заранее задаваемой паузы.

Во время этой паузы или длительности паузы металлический рулон или вновь намотанный горячий рулон целесообразно остается в состоянии покоя, по меньшей мере, не происходит вращательная манипуляция с металлическим/горячим рулоном.

Является безвредным, если на цикл металлического/горячего рулона накладывается другое действие/манипуляция с металлическим/ горячим рулоном, например поступательное движение металлического/ горячего рулона - во время цикла.

В частности, длительность паузы (или длительность/период покоя паузы покоя) между вращением вперед и вращением обратно (назад) или между вращением вперед и вращением далее может выбираться в зависимости от материала металлического рулона, в частности вновь намотанного горячего рулона (то есть таким образом умышленно выбираться/устанавливаться - в зависимости от материала).

Определяющим длительность паузы или длительность/фазу покоя параметром могут быть также размеры, длина окружности, диаметр, вес и/или температура металлического рулона, в частности вновь намотанного горячего рулона, и/или также толщина намотанной в металлический/горячий рулон металлической полосы.

Также несколько параметров или несколько параметров в комбинации могут привлекаться для определения длительности паузы или длительности/фазы покоя между вращением вперед и вращением обратно (назад) или между вращением вперед и вращением далее или могут привлекаться или использоваться при задании длительности паузы или длительности/фазы покоя.

Далее в частности длительность паузы или длительность/фаза покоя между вращением вперед и вращением обратно (назад) или между вращением вперед и вращением далее металлического рулона, в частности вновь намотанного горячего рулона, может находиться (или быть установлена) в диапазоне (минимальная/максимальная длительность паузы) от примерно 50 с до 300 с, в частности от 100 с до 300 с, далее в частности от примерно 150 с до 250 с.

Также целесообразная - у металлической продукции - длительность паузы примерно в 200 с может предусматриваться.

В основе способа лежит то получено познание, что цикл, то есть периодическое вращение вперед и вращение обратно (назад) или вращение вперед и вращение далее металлического/горячего рулона, обеспечивает то, что фазовый переход в металлическом рулоне или вновь намотанном горячем рулоне не окажет существенного влияния на форму рулона. Это обстоятельство основано на том, что упомянутые вначале фазовые переходы и связанные с ними изменения объема не приводят к непрерывным изменениям/отклонениям формы соответствующего рулона, а устанавливаются с дискретными шагами, а именно, например, в том случае, если значение трения сцепления между прилегающими друг к другу витками рулона находится ниже критического значения. Другими словами рулон, например, частично производит скольжение под собственным весом вовнутрь себя. Поэтому непрерывное изменение пространственной ориентации рулона для сохранения изначальной формы витков не является обязательно необходимым.

Благодаря циклу металлический/горячий рулон перемещается именно в измененные, в частности “противоположные”, положения/ позиции, в которых возникающие изменения формы у металлического/ горячего рулона “компенсируются” (под действие силы тяжести).

Тем самым, то есть благодаря компенсации изменений формы у металлического/горячего рулона при периодическом вращении вперед и вращении обратно (назад) или периодическом вращении вперед и вращении далее, может оказываться противодействие сжатию или овализации металлического рулона, в частности вновь намотанного горячего рулона.

Сопутствующие проблемы, которые могут возникать в этом случае, например, при натягивании на стержень разматывателя (если натягиваемый рулон сжат/овализирован), могут таким образом предотвращаться.

Целесообразно может быть также предусмотрено то, что металлический рулон, в частности вновь намотанный горячий рулон, несколько раз вращается вперед и вращается назад или несколько раз вращается далее, например два, три, четыре или большее количество раз, что в частности полезно для проявления или сохранения круглой формы металлического/горячего рулона. Короче говоря, проходятся несколько циклов для металлического/горячего рулона.

В частности несколько циклов для металлического/горячего рулона обеспечивают выраженный “противоположный” эффект - и обеспечивают таким образом в частности, что фазовый переход не оказывает существенного влияния на форму рулона.

Целесообразно также, что такая - умышленная - пауза/ перерыв, как например “пауза цикла” (внутри цикла) или “внутрициклическая пауза”, предусмотрена также между двумя циклами (в этом случае кратко “пауза циклов” или “межциклическая пауза”) или между двумя вращениями далее (также в этом случае кратко “пауза циклов” или “межциклическая пауза”) (все вместе в этом случае периодические процессы).

Пауза циклов или межциклическая пауза может определяться в соответствии с соответствующими параметрами, как например пауза цикла или внутрициклическая пауза, как например материал, размеры, длина окружности, диаметр, вес и/или температура металлического/горячего рулона и/или толщина металлической полосы металлического/горячего рулона.

Также количество вращений вперед и обратно (назад) или количество циклов, а также количество вращений далее может ставиться в зависимость от одного или нескольких параметров, так например также от материала, размеров, длины окружности, диаметра, веса и/или температуры металлического/горячего рулона и/или толщины металлической полосы металлического/горячего рулона.

Предпочтительно “начальное/первоначальное” вращение вперед (в первом направлении вращения) происходит против направления наматывания металлического рулона или вновь намотанного горячего рулона.

Кроме того, может быть также целесообразно предусмотрено, что угол вращения вперед и/или угол вращения обратно (назад) вновь намотанного горячего рулона и/или угол вращения далее устанавливается/устанавливаются в зависимости от материала, размеров, длины окружности, диаметра, веса и/или температуры металлического рулона, в частности вновь намотанного горячего рулона, и/или от толщины металлической полосы металлического /горячего рулона.

Также вращение вперед в первом направлении вращения и/или вращение назад во втором противоположном направлении вращения и/или вращение далее в первом направлении вращения может происходить на угол вращения из диапазона от примерно 22,5° до 135°, в частности от примерно 45° до 135°, далее в частности от примерно 75° до 105°, далее в частности также примерно на 90°.

Наиболее целесообразно, если вращение вперед в первом направлении вращения и вращение назад во втором противоположном направлении вращения, или если вращение вперед в первом направлении вращения и вращение далее в первом направлении вращения происходит в каждом случае на одинаковый угол вращения.

Альтернативно здесь могут также выполняться различные углы вращения.

Далее может быть также предусмотрено, что перед началом “начального/изначального” вращения вперед в первом направлении вращения также предусмотрена такая - умышленная - пауза или фаза покоя (“предварительная пауза”), как и “пауза цикла” или “внутрициклическая пауза” (внутри цикла) или “пауза циклов” или “межциклическая пауза” (между двумя циклами).

Говоря иначе или наглядно, производится ожидание - например после снятия металлического/горячего рулона с мотальной машины - в течение определенного периода пока, пока не начнется “начальное/первоначальное” вращения вперед в первом направлении вращения или “начальный/первоначальный” цикл для металлического/ горячего рулона.

“Предварительная пауза” может определяться в соответствии с соответствующими параметрами, как например пауза цикла или внутрициклическая пауза или пауза циклов или межциклическая пауза, как например материал, размеры, длина окружности, диаметр, вес и/или температура металлического/горячего рулона и/или толщина металлической полосы металлического/горячего рулона.

В этом случае может быть в частности целесообразным, если “начальное/первоначальное” вращение вперед (“начальный/ первоначальный” цикл) начинается примерно от 100 с до 300 с, в частности примерно от 150 с до 250 с, далее в частности примерно через 200 с, после снятия разматывания металлического/горячего рулона.

Несмотря на это, целесообразно максимально ранее начало “начального/первоначального” вращения вперед (цикла или “начального/первоначального” цикла).

Целесообразным - для того чтобы предотвращать механические повреждения металлического/горячего рулона - является также то, что вращение вперед и/или вращение назад и/или вращение далее металлического рулона, в частности вновь намотанного горячего рулона, происходит таким образом, что металлический рулон, в частности вновь намотанный горячий рулон, не вращается при этом поверх начала рулона на внешнем периметре металлического рулона, в частности вновь намотанного горячего рулона.

Согласно предпочтительному усовершенствованию предусмотрено то, что способ или цикл или циклы выполняется/выполняются после снятия металлического/горячего рулона с мотальной машины и/или после или до обвязывания, маркирования, измерения, взвешивания и/или осмотра (в целом дополнительной обработки) металлического/ горячего рулона и/или перед сдачей на хранение металлического/ горячего рулона.

Другими словами может быть предусмотрено, что металлический рулон, в частности вновь намотанный горячий рулон, перед первым циклом или “начальным/первоначальным” вращением вперед снимается с мотальной машины и/или подвергается промежуточной обработке и/или после “последнего” цикла или “крайнего/окончательного” вращения обратно (назад) или “крайнего/окончательного” вращения далее подвергается промежуточной обработке и/или размещается в хранилище рулонов.

Говоря короче, способ может осуществляться между снятием с мотальной машины и размещением в хранилище рулонов или между мотальной машиной и хранилищем рулонов.

Далее может быть также предусмотрено, что у металлического рулона, в частности вновь намотанного горячего рулона, берется проба, и/или он обвязывается и/или взвешивается и/или маркируется и/или обмеряется.

Целесообразно способ для металлического/горячего рулона выполняется во время/при фазовом переходе металлического/ горячего рулона, в частности при фазовом переходе от аустенита к ферриту.

В этом случае может быть в частности также целесообразным то, что способ для металлического/горячего рулона выполняется до тех пор, пока не будет завершен фазовый переход металлического/ горячего рулона, в частности фазовый переход от аустенита к ферриту.

При необходимости может также выполняться - “для верности” - определенное осуществление способа “по инерции” (во время которого способ выполняется после окончания фазового перехода в металлическом/горячем рулоне). Длительность выполнения “по инерции” может снова устанавливаться в зависимости от материала, размеров, длины окружности, диаметра, веса и/или температуры металлического рулона, в частности вновь намотанного горячего рулона, и/или от толщины металлической полосы металлического/ горячего рулона.

Согласно усовершенствованию предусмотрено транспортное устройство - для металлического/горячего рулона - например, поддон или транспортная тележка (как например модульно-челночная тележка для рулонов - Modular Coil Shuttle (MCS) Car) или при необходимости система шагающих балок (или в комбинации с системой шагающих балок) - с опорой рулона, которая имеет, по меньшей мере, один первый вращаемый и один второй вращаемый транспортный ролик, причем в частности, по меньшей мере, один или два вращаемых транспортных ролика (или - в случае большего количества вращаемых транспортных роликов - все из вращаемых транспортных роликов) может/могут приводиться в движение.

Это транспортное устройство может в частности в том случае, если транспортные ролики могут приводиться в движение (или приводятся в движение), использоваться для выполнения способа или его усовершенствований.

Приводные транспортные ролики могут реализовываться за счет интегрированных (в транспортные ролики) приводов/приводных блоков, например электрических приводов/двигателей (или гидравлических), или внешних подключаемых/присоединяемых (предпочтительно механически) приводов/приводных блоков.

Ролики или транспортные ролики могут иметь в области соединительных лент выемки, чтобы соединительные ленты не оставляли следов на металлическом/горячем рулоне.

При помощи этих транспортных роликовых приводов может/могут затем вызываться вращение вперед и/или вращение обратно (назад) и/или вращение далее во время способа.

Целесообразно предусмотрена также система управления, которая управляет приводными роликами или их приводами в соответствии с выполняемым способом. Система управления может при этом - для заданных параметров полосы/рулона, таких как в частности материал, размеры, длина окружности, диаметр, вес и/или температура металлического/горячего рулона и/или толщина металлической полосы металлического/горячего рулона, - определять соответствующие параметры способа, такие как в частности угол вращения, скорость вращения, длительность паузы и/или направление вращения, - и в соответствии с ними управлять/ выполнять способ.

Далее может быть также предусмотрена транспортная система - для металлического/горячего рулона - с транспортным устройством, например, поддоном или транспортной тележкой (как например модульно-челночная тележка для рулонов - Modular Coil Shuttle (MCS) Car), включающим в себя опору рулона, которая имеет в частности, по меньшей мере, один первый вращаемый и один второй вращаемый транспортный ролик, а также с транспортной секцией, например напольной роликовой секцией, включающей в себя опору рулона, которая имеет, по меньшей мере, один первый вращаемый и один второй вращаемый транспортный ролик, причем, по меньшей мере, один или два вращаемых транспортных ролика (или - в случае большего количества вращаемых транспортных роликов у транспортной секции - все из вращаемых транспортных роликов) может/могут приводиться в движение.

Эта транспортная система может использоваться затем для выполнения способа или его усовершенствований.

В частности может быть в этом случае предусмотрено, что способ выполняется на транспортной секции. Металлический/горячий рулон может в этом случае - например, наподобие секции выгрузки - (временно) перемещаться с транспортного устройства в/на транспортную секцию, там выполняется способ - и затем снова перемещаться (обратно) в/на транспортное устройство.

Транспортное устройство может служить в частности для того, чтобы транспортировать металлический/горячий рулон после снятия с мотальной машины к хранилищу рулонов или в частности от мотальной машины к секции выгрузки и оттуда далее к хранилищу рулонов.

Также здесь может быть снова предусмотрена система управления, которая управляет приводными роликами или их приводами в соответствии с выполняемым способом.

При дальнейшем способе предотвращения изменений формы у металлических рулонов, в частности предотвращения сжатия вновь намотанных горячих рулонов, предусмотрено, что металлический рулон, в частности вновь намотанный горячий рулон, вращается вперед вокруг своей продольной оси в первом направлении вращения и без паузы вращается назад во втором противоположном направлении вращения, причем вращение вперед и вращение назад осуществляются несколько раз без паузы друг за другом.

Говоря иначе или кратко и наглядно, согласно этому дальнейшему способу металлический/горячий рулон вращается постоянно вперед и обратно (назад) без паузы, то есть без паузы цикла или внутрициклической паузы и без паузы циклов или межциклической паузы (между вращениями).

В частности предписанное и совершенствующее, в частности в отношении вращений, как например угла вращения, и/или управления ими, справедливо соответственно для этого дальнейшего способа.

При снова дальнейшем способе предотвращения изменений формы у металлических рулонов, в частности предотвращения сжатия вновь намотанных горячих рулонов, предусмотрено, что металлический рулон, в частности вновь намотанный горячий рулон, вращается во время процесса транспортировки, в частности между снятием с мотальной машины и размещением в хранилище рулонов, вокруг своей продольной оси без перерыва в одном и том же направлении вращения, в частности в направлении наматывания металлического рулона.

Говоря иначе или кратко и наглядно, согласно этому снова дальнейшему способу металлический/горячий рулон может постоянно, в частности медленно, например приблизительно с ˃5 минут на оборот, в частности примерно 10 минут на оборот, вращаться во время всего процесса транспортировки между мотальной машиной и хранилищем рулонов или между снятием с мотальной машины и размещением в хранилище рулонов в одном и том же направлении, предпочтительно в направлении наматывания.

В частности предписанное и совершенствующее, в частности в отношении вращений, как например угла вращения, и/или управления ими, справедливо соответственно для этого снова дальнейшего способа.

Вышеприведенное описание предпочтительных вариантов осуществления изобретения содержит многочисленные признаки, которые в отдельных зависимых пунктах формулы изобретения частично воспроизведены в нескольких комбинациях. Однако эти признаки могут также целесообразно рассматриваться отдельно и объединяться в дальнейшие целесообразные комбинации. В частности эти признаки могут комбинироваться в каждом случае по отдельности и в произвольной подходящей комбинации с соответствующим изобретению способом.

Даже если в описании или в формуле изобретения некоторые понятия используются в каждом случае в единственном числе или в сочетании с числительным, объем изобретения для этих понятий не должен быть ограничен единственным числом или соответствующим числительным. Далее слова “один/о” или “одна” следует понимать не как числительные, а как неопределенные артикли.

Вышеописанные свойства, признаки и преимущества изобретения, а также способ их достижения становятся более ясными и понятными в связи с последующим описанием примеров осуществления изобретения, которые разъясняются более подробно в связи с чертежом/фигурами (одинаковые конструктивные элементы/ компоненты и функции имеют на чертеже/фигурах одинаковые ссылочные позиции). Примеры осуществления служат для разъяснения изобретения и не ограничивают изобретение указанными в них комбинациями признаков, также не в отношении функциональных признаков. Кроме того, подходящие для этого признаки каждого примера осуществления могут также рассматриваться явно отдельно, исключаться из одного примера осуществления, вводиться в другой пример осуществления для его дополнения и комбинироваться с любым из пунктов формулы изобретения.

На чертеже показаны:

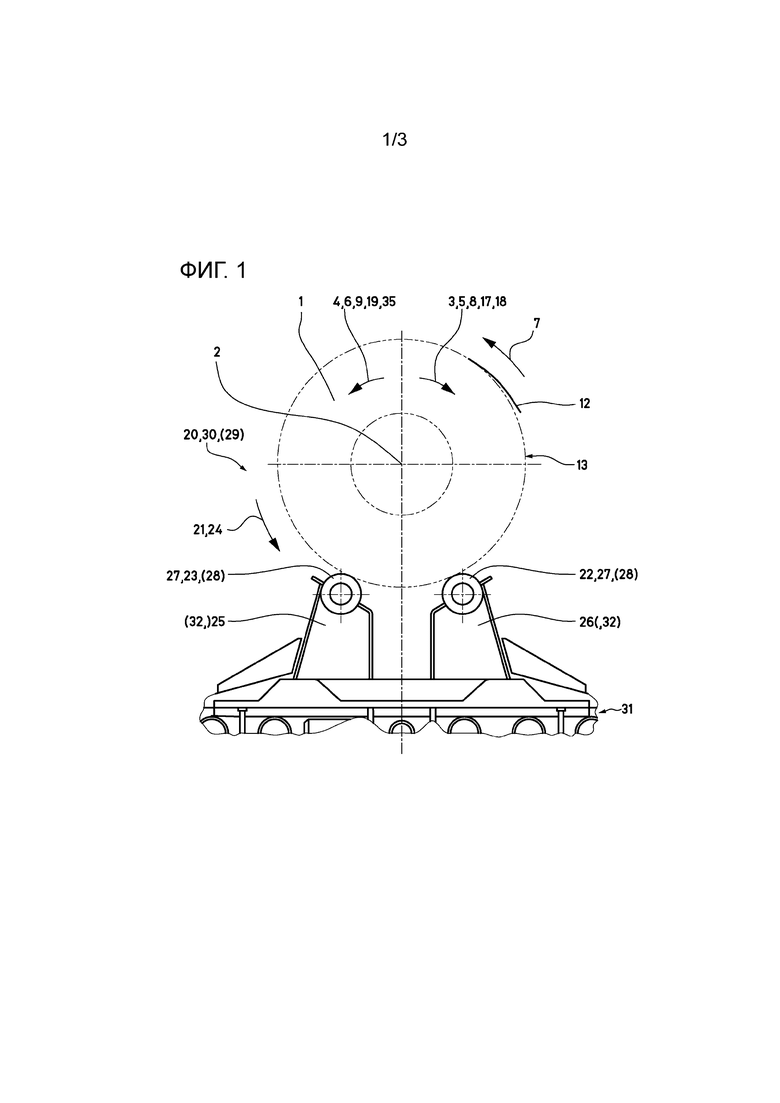

фиг. 1 - система поддонов для выполнения вращения мотка/ рулона согласно первому исполнению;

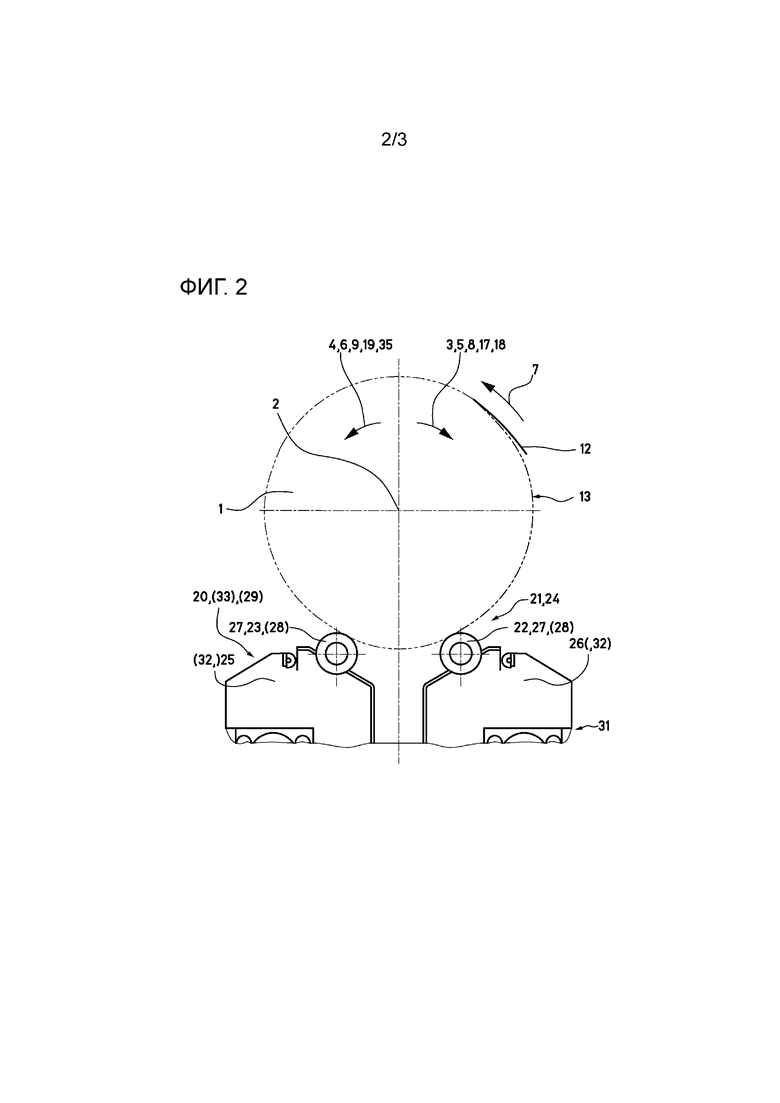

фиг. 2 - MCS-система для выполнения вращения мотка/рулона согласно второму исполнению; и

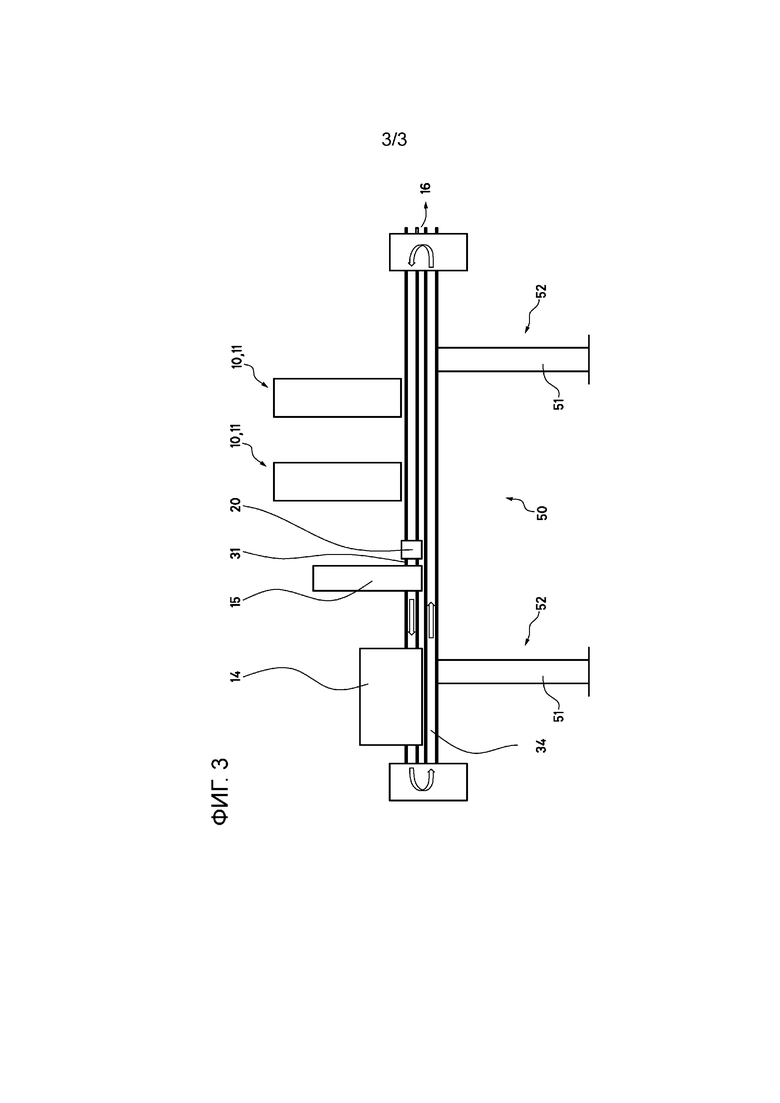

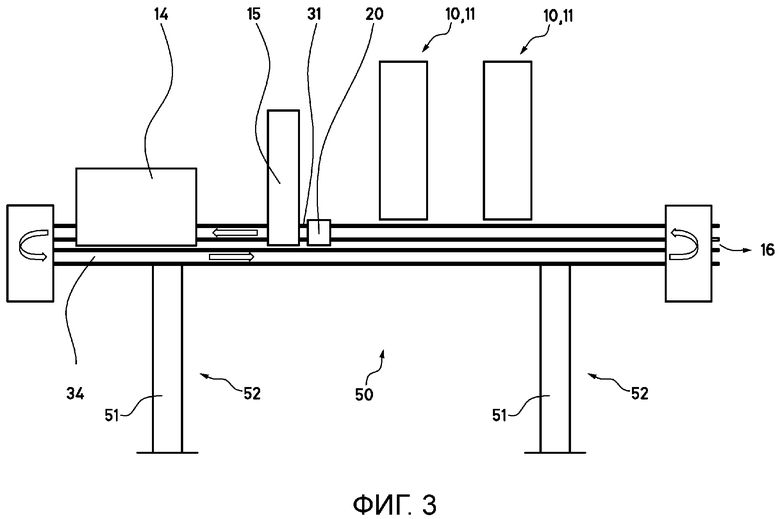

фиг. 3 - секция выгрузки с напольной роликовой секцией для выполнения вращения мотка/рулона согласно третьему исполнению.

Периодическое вращение рулона, постоянное без паузы вращение рулона вперед и обратно (назад) и постоянное вращение рулона в одном и том же направлении во время процесса транспортировки - для предотвращения сжатия/овализации рулона (фиг. 1 по 3)

Нижеописанные варианты осуществления согласно фиг. 1 по 3 показывают возможности или реализации, как может предотвращаться сжатие или овализация у вновь намотанного горячего рулона 1 (кратко “моток” 1 или “рулон” 1).

Варианты осуществления относятся при этом в каждом случае к фрагменту из последовательности обработки при производстве металлической полосы в цехе горячей прокатки.

Изготавливаемые металлические полосы состоят - существует соответствующая тенденция - из сталей сортов стали вновь высокой, более высокой или максимальной прочности, таких как высокоуглеродистые стали, закаливающиеся под давлением стали, многофазные стали или прогрессивные стали повышенной прочности (Advanced High Strength Steel Grade - AHSS).

Во время последовательности обработки при производстве металлической полосы необходимо, чтобы намотанная после процесса горячей прокатки на мотальной машине 10 в моток 1 или рулон 1 металлическая полоса, то есть вновь намотанный горячий моток 1 или рулон 1 (которая/который имеет, как правило, температуру до 850°C и вес до 50 т), транспортировалась от наматывания или мотальной машины 10 к различным секциям (14, 15) обработки.

На отдельных секциях (14, 15) обработки мотки/рулоны 1 подвергаются дополнительной обработке, например обвязываются 15, маркируются, взвешиваются 14, обмеряются и/или осматриваются, прежде чем они размещаются в хранилище 16 рулонов.

Для необходимого при этом процесса транспортировки для рулона 1 - от мотальной машины 10 к хранилищу 16 рулонов - требуется транспортное устройство 20 или транспортная система 50, которое/которая - в различных исполнениях - будет описано/ описана ниже.

Из-за сортов стали все больше прочности при производстве металлических полос, происходит таким образом фазовый переход в металлической полосе также во время этого процесса транспортировки, приводящий в свою очередь к нежелательным изменениям объема и изменениям/отклонениям формы (“сжатие”/ ”овализация”) у рулона 1.

Периодическое вращение рулона для предотвращения сжатия/ овализации рулона

Для того чтобы предотвращать эту овализацию рулона 1, предусмотрено, что транспортируемый рулон 1 во время процесса транспортировки - от мотальной машины 10 к хранилищу 16 рулонов - периодически - при необходимости несколько раз - вращается 3 (вокруг своей продольной оси 2) вперед и вращается 4 обратно (назад) (или альтернативно вращается 17 далее).

Нижеописанные транспортные устройства/системы приспособлены для такой обработки/вращения 3, 4 (17) рулона - и могут таким образом способствовать тому, чтобы предотвращать сжатие или овализацию у рулона 1.

- система 30 (циркуляции) поддонов (фиг. 1)

Фиг. 1 показывает поддон 20 системы 30 циркуляции поддонов, которая 30 - при помощи поддонов 20, которые перемещаются по конвейерной линии 31 тележками циркуляции поддонов, - транспортирует рулоны 1 от мотальной машины 10 к хранилищу 16 рулонов.

При этом транспортируемые рулоны загружаются вдоль своей продольной оси на соответствующую тележку циркуляции поддонов.

Для этого вновь намотанный горячий моток 1 или рулон 1 снимается 11 с мотальной машины 10 и размещается на поддоне 20, как показывает фиг. 1. Поддон 20 перемещается по конвейерной линии 31 (при необходимости через секции 14, 15 обработки) к хранилищу 16 рулонов, в котором рулон 1 затем размещается на хранение, вследствие чего рулон 1 таким образом транспортируется или транспортировался в этом случае от мотальной машины 10 к хранилищу 16 рулонов.

Как показывает фиг. 1, поддон 20 предусматривает опору 21 рулона в виде несущей седловой опоры 24, на которой размещается или, как показывает фиг. 1, размещен транспортируемый рулон 1.

Эта несущая седловая опора 24 имеет для этого, как также показывает фиг. 1, два расположенных на расстоянии друг от друга держателя 25, 26 седла, которые предпочтительно в каждом случае имеют приводимый в движение интегрированным приводом 27 (не виден) ролик 22, 23.

При помощи соответствующих регулировочных систем 32 (не видны) у поддона 20 или у держателей 25, 26 седла два образующих опору 21 рулона/седловую опору 24 рулона ролика 22, 23 могут перемещаться в горизонтальном и вертикальном направлении, вследствие чего может регулироваться высота и/или расстояние между роликами 22, 23 - и таким образом опора 21 рулона может адаптироваться к транспортируемому рулону 1.

Интегрированные приводы 27 несущих рулон 1 роликов 22, 23 управляются системой 29 управления, так что размещенный на них рулон 1 может - управляемо - вращаться вокруг своей продольной оси 2.

Вращение 3, 4 (17) рулона осуществляется при этом согласно задаваемому режиму цикла, который предусматривает - при необходимости несколько раз - периодическое вращение 3 вперед и вращение 4 обратно (назад) (или альтернативно вращение 17 далее) (“цикл”).

Система 29 управления определяет для этого соответствующие параметры вращения, такие как начало вращения, направление 5, 6 вращения, длительность вращения, длительность паузы между двумя вращениями, скорость вращения, угол 8, 9 вращения, количество вращений/циклов, начало/конец полного цикла и т.д. - в зависимости от материала, размеров, длины окружности, диаметра, веса и температуры, а также от толщины металлической полосы рулона 1 - и регулирует в соответствии с ними интегрированные приводы 27 роликов 22, 23.

Возможные режимы цикла или вращения могут выполняться следующим образом:

1.

Сорт стали: сталь высокой/более высокой/максимальной прочности, например AHSS-сталь

Вес рулона: 20 т - 30 т

Начало режима вращения: через 1 минуту после снятия с мотальной машины 10 (11)

Количество циклов: 10

Пауза цикла/внутрициклическая пауза между вращением 3 вперед и вращением 4 обратно (назад) (или вращением 17 далее): 1 минута

Пауза между двумя циклами/пауза циклов или межциклическая пауза: 1 минута

Угол 8 вращения 3 вперед: 90°

Угол 9, 18 вращения 4 обратно (назад) или вращения 17 далее: 90°

Первое/начальное направление 5 вращения: предпочтительно против направления 7 наматывания

Принимать во внимание: Предпочтительно без вращения 3, 4, 17 поверх начала 12 рулона/полосы на внешнем периметре 13. Дополнительные и промежуточные обработки 14, 15 происходят после завершения режима цикла или вращения.

2.

Сорт стали: сталь высокой/более высокой/максимальной прочности, например высокоуглеродистая сталь

Вес рулона: 30 т - 45 т

Начало режима вращения: через 200 секунд после снятия с мотальной машины 10 (11)

Количество циклов: 15

Пауза цикла/внутрициклическая пауза между вращением 3 вперед и вращением 4 обратно (назад) (или вращением 17 далее): 1,5 минуты

Пауза между двумя циклами/пауза циклов или межциклическая пауза: 1,5 минуты

Угол 8 вращения 3 вперед: 75°

Угол 9, 18 вращения 4 обратно (назад) или вращения 17 далее: 75°

Первое/начальное направление 5 вращения: предпочтительно против направления 7 наматывания

Принимать во внимание: Предпочтительно без вращения 3, 4, 17 поверх начала 12 рулона/полосы на внешнем периметре 13. Дополнительные и промежуточные обработки 14, 15 происходят после завершения режима цикла или вращения.

3.

Сорт стали: сталь высокой/более высокой/максимальной прочности, например многофазная сталь

Вес рулона: 25 т - 40 т

Начало режима вращения: через 10 секунд после снятия с мотальной машины 10 (11)

Количество циклов: 8 или до завершения фазового перехода

Пауза цикла/внутрициклическая пауза между вращением 3 вперед и вращением 4 обратно (назад) (или вращением 17 далее): 2 минуты

Пауза между двумя циклами/пауза циклов или межциклическая пауза: 2 минута

Угол 8 вращения 3 вперед: 90°

Угол 9, 18 вращения 4 обратно (назад) или вращения 17 далее: 90°

Первое/начальное направление 5 вращения: предпочтительно против направления 7 наматывания

Принимать во внимание: Предпочтительно без вращения 3, 4, 17 поверх начала 12 рулона/полосы на внешнем периметре 13. Дополнительные и промежуточные обработки 14, 15 происходят после завершения режима цикла или вращения.

- MCS-система 33 (фиг. 2)

Фиг. 2 показывает транспортную тележку 20, “модульно-челночную тележку для рулонов” - Modular Coil Shuttle (MCS) Car (кратко лишь MCS) 20, при помощи которой рулоны 1 могут транспортироваться по конвейерной линии 31 от мотальной машины 10 к хранилищу 16 рулонов (а также вращаться 3, 4, 17).

Для этого - согласно системе 30 циркуляции поддонов (фиг. 1) - вновь намотанный горячий моток 1 или рулон 1 снимается 11 с мотальной машины 10 и размещается на MCS 20, как показывает фиг. 2. MCS 20 перемещается (при необходимости через секции 14, 15 обработки) к хранилищу 16 рулонов, в котором рулон 1 затем размещается на хранение, вследствие чего рулон 1 таким образом транспортируется или транспортировался в этом случае от мотальной машины 10 к хранилищу 16 рулонов.

Как показывает фиг. 2, MCS 20 предусматривает - согласно поддону 20 (фиг. 1) - несущую седловую опору 24 (в качестве опоры 21 рулона), на которой размещается или, как показывает фиг. 2, размещен транспортируемый рулон 1.

Эта несущая седловая опора 24 имеет для этого, как также показывает фиг. 2, два расположенных на расстоянии друг от друга держателя 25, 26 седла, которые в каждом случае имеют приводимый в движение интегрированным приводом 27 (не виден) ролик 22, 23.

При помощи соответствующих регулировочных систем 32 (см. фиг. 2) у MCS 20 или у держателей 25, 26 седла два образующих опору 21 рулона/седловую опору 24 рулона ролика 22, 23 могут перемещаться в горизонтальном и вертикальном направлении, вследствие чего может регулироваться высота и/или расстояние между роликами 22, 23 - и таким образом опора 21 рулона может адаптироваться к транспортируемому рулону 1.

Интегрированные приводы 27 несущих рулон 1 роликов 22, 23 управляются системой 29 управления, так что размещенный на них рулон 1 может - управляемо - вращаться 3, 4, 17 вокруг своей продольной оси 2.

Вращение 3, 4, 17 рулона осуществляется при этом согласно задаваемому режиму цикла (см. его у системы 30 циркуляции поддонов), который предусматривает - при необходимости несколько раз - периодическое вращение 3 вперед и вращение 4 обратно (назад) или альтернативно вращение 17 далее (“цикл”).

Система 29 управления определяет для этого соответствующие параметры вращения (см. их у системы 30 циркуляции поддонов), такие как начало вращения 3, 4, 17, направление 5, 6 вращения, длительность вращения 3, 4, 17, длительность паузы между двумя вращениями, скорость вращения, угол 8, 9, 18 вращения, количество вращений/циклов, начало/конец полного цикла и т.д. - в зависимости от материала, размеров, длины окружности, диаметра, веса и температуры, а также от толщины металлической полосы рулона - и регулирует в соответствии с ними интегрированные приводы 27 роликов 22, 23.

Возможные режимы цикла или вращения такие, как описано выше.

В качестве альтернативы (не показана) у системы 30 циркуляции поддонов или MCS-системы 33 - с интегрированными там приводными роликами 22, 23 - на поддоне 20 или MCS 20 могут предусматриваться также ролики 22, 23, которые приводятся в движение внешними, присоединяемыми приводами 28.

Для этого вдоль линии 31 транспортировки или в соединении с линией 31 транспортировки может быть предусмотрена одна или несколько станций, которые устанавливают механическое соединение с роликами 22, 23 и прикладывают вращение 3, 4, 17 к роликам 22, 23 и тем самым к рулону 1.

- секция 52 выгрузки с напольной роликовой секцией 51 (фиг. 3)

Фиг. 3 показывает участок конвейерной линии 31 у стана горячей прокатки для производства металлической полосы.

Как показывает фиг. 3, - в данном случае - рулоны 1 снимаются с двух мотальных машин 10 на транспортную тележку 20 и транспортируются по “круговой дорожке” 34 к секциям 14, 15 дополнительной или промежуточной обработки (в данном случае к секции 14 взвешивания и секции 15 обвязывания) (прежде чем они транспортируются затем к хранилищу 16 рулонов и там размещаются на хранение (не показано или лишь обозначено)).

Вдоль круговой дорожки 34 расположены, как показывает фиг. 3, - в данном случае - две напольные роликовые секции 51 (обозначены).

Эти напольные роликовые секции 51 оснащены - согласно поддону 20 (фиг. 1) или MCS 20 (фиг. 2) - приводными роликами 22, 23 (с интегрированными приводами 27), вследствие чего размещенные там рулоны 1 могут вращаться 3, 4, 17 - согласно определенному режиму вращения (см. выше).

Перемещаемые к напольным роликовым секциям 51 рулоны 1 временно снимаются там с транспортной тележки 20 и укладываются на соответствующую напольную роликовую секцию 51, где они вращаются согласно определенному режиму вращения (см. выше). После завершения режима вращения рулоны 1 снова укладываются обратно на транспортную тележку 20 и транспортируются далее.

Постоянное вращение вперед и обратно (назад) рулона для предотвращения сжатия/овализации рулона

Для предотвращения вышеописанной неблагоприятной овализации рулона 1 вышеописанная MCS 20 может также использоваться согласно режиму вращения следующим образом (см. фиг. 1 по 3).

Рулон вращается в данном случае вокруг своей продольной оси 2 в первом направлении 5 вращения вперед 3 и без паузы, то есть без “паузы цикла”/“внутрициклической паузы”, во втором противоположном направлении 6 вращения назад 4, причем вращение 3 вперед и вращение 4 назад осуществляются несколько раз без паузы, то есть без “паузы циклов”/“межциклической паузы”, друг за другом.

При этом могут устанавливаться соответствующие параметры режима:

Сорт стали: сталь высокой/более высокой/максимальной прочности, например AHSS-сталь

Вес рулона: 20 т - 30 т

Начало режима вращения: с началом процесса транспортировки, через 1 минуту после снятия с мотальной машины 10 (11)

Конец режима вращения: с окончанием процесса транспортировки у хранилища 16 рулонов

Количество циклов: множество

Пауза цикла/внутрициклическая пауза между вращением 3 вперед и вращением 4 обратно (назад): отсутствует

Пауза между двумя циклами/пауза циклов или межциклическая пауза: отсутствует

Угол 8 вращения 3 вперед: 90°

Угол 9 вращения 4 обратно (назад): 90°

Первое/начальное направление 5 вращения: предпочтительно против направления 7 наматывания

Принимать во внимание: Предпочтительно без вращения 3, 4 поверх начала 12 рулона/полосы на внешнем периметре 13. Дополнительные и промежуточные обработки 14, 15 происходят после завершения режима вращения

Постоянное медленное вращение рулона в одном и том же направлении вращения во время всей транспортировки рулона для предотвращения сжатия/овализации рулона

Для предотвращения вышеописанной неблагоприятной овализации рулона 1 вышеописанная MCS 20 может также использоваться согласно режиму вращения следующим образом (см. фиг. 1 по 3).

Рулон вращается 19 в данном случае во время всего процесса транспортировки между снятием 11 с мотальной машины 10 и размещением в хранилище 16 рулонов вокруг своей продольной оси 2 без перерыва в одном и том же направлении 35 вращения в направлении 7 наматывания рулона 1.

При этом могут устанавливаться соответствующие параметры режима:

Сорт стали: сталь высокой/более высокой/максимальной прочности, например AHSS-сталь

Вес рулона: 20 т - 30 т

Начало режима вращения: с началом процесса транспортировки, через 1 минуту после снятия с мотальной машины 10 (11)

Конец режима вращения: с окончанием процесса транспортировки у хранилища 16 рулонов

Количество циклов: отсутствуют, вращение только в направлении наматывания

Скорость вращения: медленная (например, 10 минут на оборот)

СПИСОК ССЫЛОЧНЫХ ПОЗИЦИЙ

1 металлический рулон, горячий рулон, рулон, моток

2 продольная ось

3 вращение вперед

4 вращение обратно (назад)

5 первое направление вращения вперед или вращения далее

6 второе противоположное направление вращения обратно (назад)

7 направление наматывания

8 угол вращения вперед

9 угол вращения обратно (назад)

10 мотальная машина

11 снятие с мотальной машины

12 начало рулона

13 внешний периметр

14 взвешивание (секция взвешивания)

15 перевязка, обвязывание (секция обвязывания)

16 хранилище рулонов

17 вращение далее

18 угол вращения далее

19 (постоянное, без перерыва) вращение

20 транспортное устройство, транспортная тележка, поддон, MCS-тележка

21 опора рулона

22 первый (приводной/приводимый в движение) (транспортный) ролик

23 второй (приводной/приводимый в движение) (транспортный) ролик

24 несущая седельная опора рулона

25 первый держатель седла

26 второй держатель седла

27 интегрированный привод

28 внешний (присоединяемый) приводной блок

29 система управления

30 система циркуляции поддонов

31 конвейерная линия/линия транспортировки

32 регулировочная система

33 MCS-система

34 круговая дорожка

35 одно и то же направление вращения

50 транспортная система

51 транспортная секция, напольная роликовая секция/ напольная секция вращения

52 секция выгрузки

Изобретение относится к производству металлических рулонов с обеспечением предотвращения изменения их формы. Осуществляют периодическое вращение металлического рулона вперед вокруг своей продольной оси в первом направлении вращения, и затем вращение назад во втором противоположном направлении вращения или вращение далее в первом направлении вращения. Вращение вперед в первом направлении вращения происходит против направления наматывания металлического рулона. Вращение вперед и/или вращение обратно и/или вращение далее металлического рулона происходит таким образом, что металлический рулон не вращается при этом поверх начала рулона на внешнем периметре металлического рулона. Между вращением вперед и последующим вращением обратно металлического рулона или между вращением вперед и последующим вращением далее металлического рулона имеет место пауза. В результате предотвращается сжатие или овализация у вновь намотанных рулонов. 2 н. и 13 з.п. ф-лы, 3 ил.

1. Способ производства металлического рулона (1), включающий периодическое вращение (3) намотанного металлического рулона (1) вперед вокруг своей продольной оси (2) в первом направлении (5) вращения и затем его вращение (4) назад во втором противоположном направлении (6) вращения или вращение (17) далее в первом направлении (5) вращения, и при этом вращение (3) вперед в первом направлении (5) вращения осуществляют против направления (7) намотки металлического рулона (1), и вращение (3) вперед и/или вращение (4) обратно назад и/или вращение (17) далее металлического рулона (1) осуществляют таким образом, что металлический рулон (1) не вращается при этом поверх начала (12) рулона на внешнем периметре (13) металлического рулона (1), и между вращением (3) вперед и последующим вращением (4) обратно назад металлического рулона (1) или между вращением (3) вперед и последующим вращением (17) далее металлического рулона (1) имеет место пауза.

2. Способ по п.1, отличающийся тем, что в качестве металлического рулона используют вновь намотанный горячий рулон (1).

3. Способ по п.1 или 2, отличающийся тем, что металлический рулон (1) несколько раз вращают (3) вперед и вращают (4) назад, или металлический рулон (1) вращают (3) вперед и несколько раз вращают (17) далее.

4. Способ по любому из пп. 1-3, отличающийся тем, что угол (8) вращения (3) вперед и/или угол (9) вращения (4) обратно назад и/или угол (18) вращения (17) далее металлического рулона (1) устанавливают в зависимости от материала металлического рулона (1).

5. Способ по любому из пп. 1-4, отличающийся тем, что период покоя между вращением (3) вперед и последующим вращением (4) обратно назад металлического рулона (1) и/или период покоя между вращением (3) вперед и последующим вращением (17) далее металлического рулона (1) устанавливают в зависимости от материала металлического рулона (1).

6. Способ по любому из пп. 1-5, отличающийся тем, что начало вращения (3) вперед металлического рулона (1) после снятия с мотальной машины (11) устанавливают в зависимости от материала металлического рулона (1).

7. Способ по любому из пп. 1-6, отличающийся тем, что вращение (3) вперед в первом направлении (5) вращения и/или вращение (4) обратно назад во втором противоположном направлении (6) вращения и/или вращение (17) далее в первом направлении (5) вращения осуществляют на угол (8, 9, 18) вращения из диапазона от примерно 45° до 135°.

8. Способ по любому из пп. 1-7, отличающийся тем, что вращение (3) вперед в первом направлении (5) вращения и вращение (4) обратно назад во втором противоположном направлении (6) вращения и/или вращение (17) далее в первом направлении (5) вращения осуществляют в каждом случае на одинаковый угол (8, 9, 18) вращения.

9. Способ по любому из пп. 1-8, отличающийся тем, что пауза между вращением (3) вперед и последующим вращением (4) обратно назад металлического рулона (1) или между вращением (3) вперед и последующим вращением (17) далее металлического рулона (1) выполняют с длительностью из диапазона от примерно 100 с до 300 с.

10. Способ по любому из пп. 1-9, отличающийся тем, что способ начинают с начального вращения (3) вперед металлического рулона (1) примерно от 100 с до 300 с после снятия с мотальной машины (11).

11. Способ по любому из пп. 1-10, отличающийся тем, что металлический рулон (1) состоит из высокоуглеродистой стали, закаливающейся под давлением стали, многофазной стали или прогрессивной стали повышенной прочности (AHSS).

12. Способ по любому из пп. 1-11, отличающийся тем, что металлический рулон (1) перед вращением (3) вперед снимают (11) с мотальной машины (10) и/или обвязывают (15) и/или взвешивают (14), и/или металлический рулон (1) после вращения (4) обратно назад или после вращения (17) далее размещают в хранилище (16) рулонов.

13. Способ по любому из пп. 1-12, отличающийся тем, что у металлического рулона (1) отбирают пробу, и/или его обвязывают (15), и/или взвешивают (14), и/или маркируют, и/или обмеряют.

14. Способ по любому из пп. 1-13, отличающийся тем, что используют горячий рулон металлической полосы для обеспечения фазового перехода металла от аустенита к ферриту.

15. Транспортная система (50), включающая в себя транспортное устройство (20) с опорой (21) рулона и используемая при осуществлении способа производства металлического рулона (1) по любому из пп. 1-14, характеризующаяся тем, что имеет по меньшей мере один первый вращаемый и один второй вращаемый транспортный ролик (22, 23), и по меньшей мере один внешний приводной блок (28), который механически соединен с одним из вращаемых транспортных роликов (22, 23) для приведения данного транспортного ролика (22, 23) в движение.

| US 4271959 A, 09.06.1981 | |||

| SU 914133 A1, 23.03.1982 | |||

| KR 101036318 B1, 23.05.2011 | |||

| KR 20120121518 A, 06.11.2012. |

Авторы

Даты

2023-08-15—Публикация

2020-01-21—Подача