Область техники, к которой относится изобретение

В настоящем изобретении, относящемся к области контроля поверхностей рулонов металлической полосы, предлагаются система и способ разматывания рулона с целью подготовки металлической полосы к контролю. Металлические полосы могут представлять собой прокатанные полосы из стали, алюминия, меди или металлических сплавов, как черных, так и цветных, обычно относящихся к сталелитейной промышленности.

Уровень техники

Металлические полосы хранятся и транспортируются, обычно после прокатки и во всех случаях между различными этапами производственного процесса, в виде рулонов. Чем больше толщина полосы, тем выше предел текучести и, следовательно, сопротивление разматыванию, оказываемое на упомянутую полосу, когда ее необходимо размотать из рулона с целью использования и контроля качества. Проведение контроля требуется, например, для оценки степени износа прокатных валков, непосредственно влияющей на качество прокатываемых полос.Такой контроль должен включать в себя осмотр не только внешней, или выпуклой, стороны полосы, но и вогнутой, то есть внутренней, стороны последней.

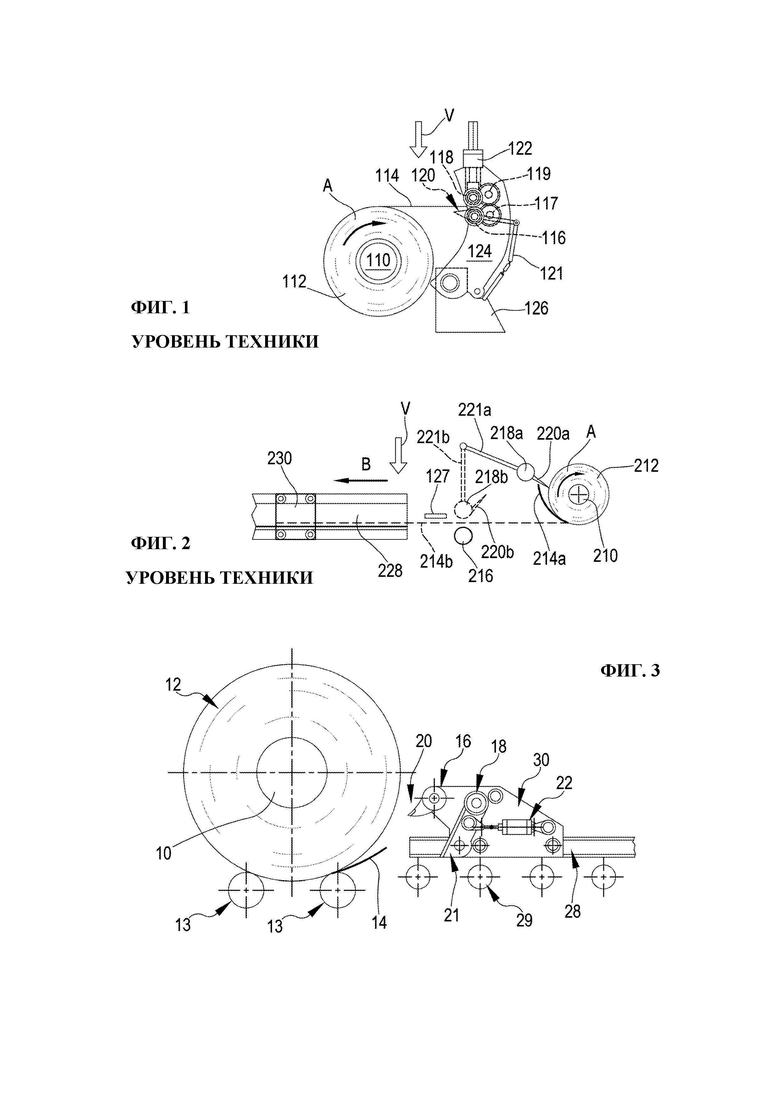

После разматывания полосы она, как правило, сохраняет конфигурацию рулона, что затрудняет контроль. В системах разматывания полосы известного типа для этой цели предусматриваются устройства (например, пара роликов или плит), обеспечивающие выпрямление полосы, но обладающие недостатком, заключающимся в непосредственном контакте с полосой, повреждении поверхности и риске ухудшения ее качества. Из уровня техники известно несколько устройств для разматывания металлических полос. В документе GB 988334 (1965) описана система (см. фиг. 1), в которой сердечник 110 с рулоном 112 расположен вблизи поворотного элемента 124, размещенного на основании 126. Конец 114 полосы, соответствующий последнему витку намотки и, следовательно, хвостовой части полосы, поднимается и направляется лезвием 120 (приводимым в действие связанным с ним многозвенным шарнирным рычагом 121) между парой роликов 116, 118, расстояние между которыми регулируется пневматическим цилиндром 122, перемещающим ролик 118 относительно неподвижного ролика 116. При вставленной полосе 114 происходит сближение роликов 116, 118, захватывающих полосу 114. Поворотный элемент 124 совершает поворот, отводя тем самым ролики 116, 118 от рулона 112. Зубчатый роликовый механизм 117, 119, находящийся в зацеплении с зажимными роликами 116, 118, действующими в качестве тягового устройства, обеспечивает такое вращение роликовой системы, при котором происходит перемещение полосы 114 и ее разматывание в результате вращения рулона 112 на сердечнике 110 в направлении А. Предлагаемое решение имеет ряд недостатков, заключающихся, в частности, в возможности осмотра полосы только с внешней стороны (стрелка V) и в тесном контакте полосы в процессе ее разматывания с роликами разматывающей системы.

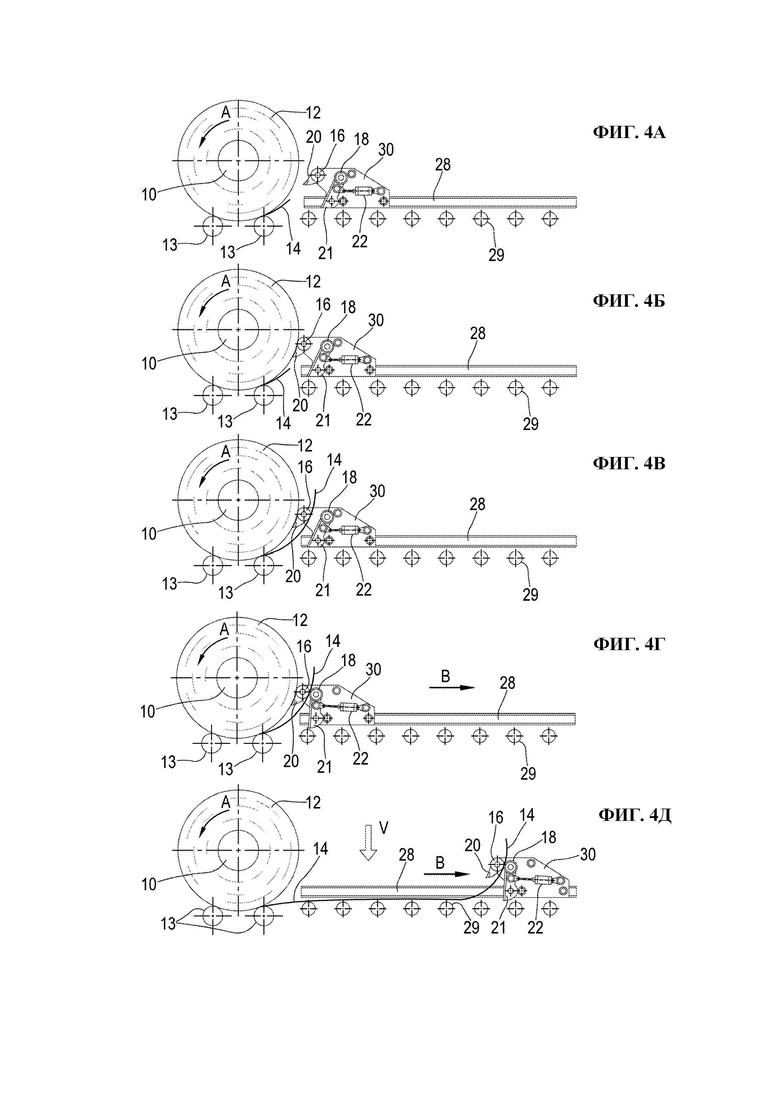

В отличие от этого, в устройстве, представленном в документе WO 2015/111028 А1 (см. фиг. 2), контакт между полосой и разматывающей системой ограничен только частью полосы, а осмотр поверхности последней возможен и с внутренней стороны, что, однако, требует использования довольно сложного механизма. Это решение также включает в себя размещение сердечника 210 с рулоном 212 вблизи системы, которая отделяет конец 214а полосы от рулона. Для отделения и отвода конца 214а полосы от рулона предусмотрена пластина 220а. Пластина 220а расположена на ролике 218а, который вместе с пластиной образует конец поворотного рычага 221а. После отделения конца 214а полосы рычаг, снабженный роликом 218а и пластиной 220а, переводит разматываемую полосу в положение 214b разматывания над вторым неподвижным роликом 216, где подвижный ролик занимает положение 218b, а рычаг положение 221b. Полоса 214b проходит между двумя роликами 216, 218b, которые вместе с удерживающим столом 127, предусматриваемым в некоторых случаях, предотвращают возврат полосы 214b к ее изогнутой форме. Зажимный элемент, смонтированный на каретке 230, выполненной с возможностью поступательного перемещения вдоль направляющей 228 в направлении В и не показанный более подробно, захватывает конец полосы. Поступательное перемещение каретки 230 и соответствующее вращение (стрелка А) рулона приводят к разматыванию полосы из рулона 212. Во время этого перемещения ролики 216 и 218b удаляются от полосы 214b. Эта система позволяет проводить осмотр внутренней поверхности полосы (стрелка V).

В итальянской заявке IT 102014902227353 предлагаются похожие относительно сложные системы для отделения полос от рулонов и направления их между двумя роликами с целью их разматывания с использованием роликовых систем и ориентируемых пластин.

Вышеупомянутые системы, соответствующие уровню техники, имеют один или несколько из следующих недостатков: они требуют контакта между устройством для разматывания и полосой, который имеет место, в частности, вдоль всего разматываемого участка, что чревато риском изменения поверхности последнего, они, кроме того, требуют сложных устройств, состоящих из множества компонентов, обеспечивающих адаптацию к разным характеристикам разных полос с точки зрения устойчивости к разматыванию, и не всегда обеспечивают возможность осмотра внутренней, или вогнутой, поверхности полосы.

Другие системы для разматывания рулонов описаны в публикациях ЕР 0284918 А2, DE 4018950 A1, US 3010672 и US 2009/0208093 А1, из которых только в последней речь идет о контроле рулонов.

Раскрытие изобретения

Целью изобретения является преодоление вышеуказанных недостатков и предложение устройства для разматывания рулонов металлических полос, позволяющего осуществлять контроль полосы и являющегося не только альтернативным существующим устройствам, но и более простым в конструкции и эксплуатации. Другой целью изобретения является создание устройства, соответствующего вышеизложенному и подходящего для использования с полосами, имеющими разную толщину и разное сопротивление разматыванию, то есть с полосами, которые имеют тенденцию сохранять изогнутую форму в большей или меньшей степени.

Еще одной целью изобретения является создание устройства для разматывания рулонов, также обеспечивающего проведение осмотра внутренней стороны полосы, выполненного с возможностью максимального уменьшения контакта между участками полосы и элементами самого устройства и позволяющего предложить способ разматывания рулонов и соответствующую систему контроля. Прочие цели или преимущества изобретения станут очевидными из нижеследующего описания.

Первым объектом изобретения, обеспечивающим достижение поставленной цели, является устройство для разматывания рулона металлической полосы, содержащее:

а) каретку и направляющую систему, причем каретка выполнена с возможностью поступательного перемещения назад и вперед вдоль направляющей системы,

б) блокирующую систему, расположенную на упомянутой каретке и содержащую первый фасонный элемент, представляющий собой ролик, и второй фасонный элемент, в частности второй ролик,

в) исполнительную систему, предпочтительно расположенную на упомянутой каретке и предназначенную для изменения расстояния между упомянутыми первым и вторым фасонными элементами с целью устанавливания положения улавливания конца полосы между упомянутыми двумя фасонными элементами, когда они разнесены друг от друга, и положения захвата упомянутого конца полосы упомянутыми двумя фасонными элементами, когда они сближены друг с другом,

г) элемент для отделения упомянутого конца полосы от рулона, предусмотренной на первом фасонном элементе.

Предлагаемое в изобретении устройство позволяет разматывать металлическую полосу из рулона с использованием минимального числа элементов, причем единственный контакт между полосой и устройством имеет место на конце полосы. Поступательное перемещение каретки и тяговое усилие, приложенное таким образом к размотанной полосе, гарантируют, что полоса не вернется к своей конфигурации, которая была у нее в рулоне. В отличие от устройства, соответствующего уровню техники и описанного в публикации GB 988334, происходит не протаскивание полосы через два ролика, чтобы отделить ее от рулона, а зажимание конца полосы в точке между двумя фасонными элементами (которые могут представлять собой ролики), и для разматывания полоса не проходит через эти два компонента, благодаря чему исключается контакт с полосой практически по всей ее длине в размотанном состоянии и ограничивается контакт с концом полосы. В вышеупомянутом устройстве, соответствующем уровню техники, существует вероятность поцарапывания натянутой полосы между приводимыми в движение роликами и ухудшения ее качества, тогда как в решении, предлагаемом в изобретении, полоса, за исключением ее зажатого конца, не может быть поцарапана, поскольку она не вступает в контакт с компонентами разматывающей системы.

Фасонные элементы действуют в качестве зажимного или захватного приспособления и на практике должны быть пригодны для зажимания конца полосы между ними, в связи, с чем они должны надежно удерживать полосу таким образом, чтобы сопровождать ее вместе с кареткой, в максимальной степени избегая пластической деформации полосы.

Кроме того, благодаря перемещению, предпочтительно линейному, каретки вдоль направляющей системы обеспечивается большая длина хода для вытягивания и разматывания полосы, в то время как в первой описанной системе, соответствующей уровню техники, ход ограничен радиусом ориентации поворотного рычага, определяемым его геометрией, что требует прохождения полосы через ролики для разматывания. Еще одним преимуществом системы, предлагаемой в изобретении, является тот факт, что захватный элемент не остается вблизи рулона, а перемещается вместе с полосой после разматывания и, следовательно, обеспечивает полный доступ к поверхности полосы для ее осмотра. В отличие от варианта, описанного в публикации GB 988334, где полоса разматывается с верхней части рулона, в настоящем изобретении полосу можно разматывать с нижней части рулона, располагая кверху внутреннюю поверхность полосы для контроля, например визуального осмотра.

По сравнению с техническими решениями, представленными в документах WO 2015/111028 А1 и IT 102014902227353, устройство, предлагаемое в изобретении, является гораздо более простым в конструктивном отношении и не требует сложных компонентов для отделения полосы от рулона и направления ее к блокирующей системе. Благодаря этому фактически уменьшается длина участка полосы, контактирующего с компонентами системы, то есть прохода, который может привести к поверхностным дефектам и ухудшению качества полосы.

Снижение сложности позволяет значительно снизить затраты на изготовление устройства и обеспечивает надежность и простоту эксплуатации системы. Фактически, отсутствует необходимость в использовании тяжелых компонентов, таких как прижимные ролики, выравнивающие элементы и их приводные устройства. Отказ от прижимных роликов и выравнивающих элементов позволяет избежать царапин на поверхности полосы, которые также могут быть вызваны проскальзываниями, вызванными несинхронизированными окружными скоростями всех роликов, участвующих в перемещении полосы в устройствах, соответствующих уровню техники. Идея предлагаемого изобретения помогает уменьшить сплющивание конца полосы во время разматывания и по меньшей мере частично сохранить ее первоначальную кривизну, обеспечивая возможность ее повторного наматывания и ограничивая повреждение поверхности и остаточный пружинящий эффект.

В предпочтительном варианте осуществления изобретения упомянутые первый и второй фасонные элементы представляют собой ролики, образующие очень простую систему для ввода полосы в блокирующую систему. Если оба фасонных элемента представляют собой ролики, то первый и второй ролики предпочтительно имеют параллельные продольные оси по меньшей мере в положении захвата. Ролик(и), образующий(-е) первый фасонный элемент и, возможно, также второй фасонный элемент, предпочтительно представляет(-ют) собой неприводной(-ые) ролик(и).

Альтернативной формой для второго фасонного элемента может быть качающаяся плоская пластина, выполненная с возможностью повторения "естественной" формы изогнутого конца полосы и содержащая только изогнутый сегмент в зоне захвата конца полосы. В предпочтительном варианте осуществления изобретения предусматривается комбинация фасонного элемента, не представляющего собой ролик, и ролика.

Элемент, предназначенный для отделения конца полосы от рулона, выполнен с возможностью самопозиционирования относительно рулона сразу после вхождения в контакт с ним первого фасонного элемента. Отслаивающий элемент, который может быть выполнен в виде пластины, лезвия, штифта и т.п., фактически представляет собой фасонный элемент, служащий в качестве направляющей для захватываемого участка полосы. Поэтому подразумевается, что отделяющий элемент размещен на нижней части первого фасонного элемента, опирающегося на рулон.

Исполнение первого блокирующего элемента в виде ролика обеспечивает скольжение полосы вдоль этого элемента и, следовательно, отсутствие сопротивления вращению рулона, когда этот элемент опирается на рулон.

Тот факт, что ролик с отделяющим элементом выполнен, в силу вышесказанного, с возможностью опоры на рулон, способствует, благодаря отсутствию сопротивления вращению рулона, максимально возможному уменьшению контакта между участками полосы и элементами самого устройства как того требует цель изобретения.

Исполнительная система предпочтительно содержит поворотный рычаг, на котором установлен второй фасонный элемент, и механизм для изменения ориентации рычага, предпочтительно пневматический или гидравлический цилиндр. Специалист в данной области техники, обладающий общими знаниями, легко идентифицирует другие системы для изменения расстояния между двумя фасонными элементами. В альтернативном варианте осуществления изобретения поворотный рычаг может быть заменен балкой, которая совершает параллельное перемещение в направлении первого фасонного элемента для зажима конца полосы.

В предпочтительном варианте осуществления изобретения предлагаемое в нем устройство для разматывания также содержит:

а) сердечник, выполненный с возможностью вращения, и/или

б) опорные ролики, причем во время использования рулон металлической полосы наматывается на вращающийся сердечник и/или размещается на упомянутых опорных роликах, причем сердечник и/или по меньшей мере один опорный ролик может приводиться в движение. Опорные ролики, не приводимые в движение, предпочтительно представляют собой неприводные (свободно вращающиеся) ролики. Таким образом, рулон можно легко вращать, обеспечивая разматывание полосы, и это осуществляется путем приведения в движение сердечника и/или по меньшей мере одного опорного ролика.

Другим объектом изобретения является установка контроля металлической полосы, выходящей из рулона, содержащая:

а) устройство для разматывания, предлагаемое в изобретении,

б) площадку контроля, расположенную вдоль направляющей системы и служащую для поддержки размотанной полосы.

Площадка контроля предпочтительно образуется множеством параллельных роликов. Такие роликовые столы или, предпочтительнее, роликовые дорожки либо устройства с альтернативным механизмом качения обеспечивают опору/скольжение полосы с пониженным трением по поверхности, которая также может быть изготовлена из мягкого материала, например резины или другого синтетического или натурального материала, предпочтительно с низким трением, чтобы избежать царапин на полосе. В большинстве случаев фасонные элементы предпочтительно покрывают мягкой резиной или полимерными материалами. В предпочтительном варианте осуществления изобретения установка контроля, предлагаемая в изобретении, также содержит:

в) аналитическое устройство, расположенное над площадкой контроля и выполненное с возможностью получения данных о качестве поверхности полосы, опирающейся на площадку контроля.

Для получения требуемой информации и автоматизации процесса контроля можно предусмотреть камеру, устройства, в которых используется инфракрасное излучение, и другие аналитические устройства, которые специалист в данной области может легко идентифицировать. По завершении анализа аналитическое устройство может послать (в частности, при положительном результате анализа) сигнал каретке и системе вращения рулона для возврата каретки к рулону и одновременного повторного наматывания полосы. Блокирующая система, состоящая из двух фасонных элементов, предпочтительно освобождает участок полосы после повторного наматывания последней и перевода каретки в исходное положение в готовности к захвату новой полосы. В предпочтительных вариантах осуществления изобретения установка контроля может содержать режущие устройства, отрезающие участки полосы, которые тоже будут классифицироваться в соответствии с качеством их поверхности на основе результатов анализа.

Третьим объектом изобретения является способ разматывания металлической полосы из рулона, включающий следующие этапы:

(I) сближение рулона металлической полосы и устройства для разматывания, предлагаемого в изобретении, причем конец полосы располагается на высоте, меньшей высоты первого фасонного элемента и второго фасонного элемента, а угол раскрытия между концом полосы и рулоном открывается вверх,

(II) расположение фасонных элементов на некотором расстоянии друг от друга,

(III) позиционирование относительно рулона первого фасонного элемента и элемента для отделения упомянутого конца полосы от рулона,

(IV) вращение рулона для перемещения конца полосы вверх и ввода его между первым и вторым фасонными элементами,

(V) приближение второго фасонного элемента к первому фасонному элементу для захвата конца полосы между обоими компонентами блокирующей системы,

(VI) поступательное перемещение каретки вдоль направляющей системы и вращение рулона для разматывания из него металлической полосы.

Подразумевается, что этапы (II) и (III) не выполняются в заранее определенном порядке, продиктованном логикой процесса, но могут выполняться в обратном порядке.

Термин "высокий" понимается применительно к опорной плоскости устройства для разматывания, а именно в направлении вверх от этой плоскости, обычно от пола. Также может быть реализована система, в которой конец полосы расположен на высоте, превышающей высоту первого фасонного элемента и второго фасонного элемента, и в которой угол раскрытия между концом полосы и рулоном открывается вниз, то есть в направлении опорной плоскости устройства. В этом случае полоса разматывалась бы сверху с помощью элемента для ее отделения, расположенного в верхней части первого фасонного элемента, что позволило бы открыть наружную поверхность полосы для осмотра, однако затруднило бы поддержание размотанной полосы.

Один из вариантов осуществления способа, предлагаемого в изобретении, предусматривает, что на этапе (VI) размотанную полосу предпочтительно размещают на плоскости контроля, и включает в себя дополнительный этап (VII), в котором проверяется качество внутренней поверхности размотанной полосы. В этом варианте осуществления изобретения способ разматывания трансформируется в способ контроля полосы, всегда включающий ее разматывание из соответствующего рулона.

В предпочтительном варианте осуществления изобретения на этапе (V) сближение первого фасонного элемента и второго фасонного элемента выполняется с помощью исполнительной системы, содержащей поворотный рычаг, на котором установлен второй фасонный элемент, и механизм для изменения ориентации рычага, предпочтительно пневматический или гидравлический цилиндр, изменяющий ориентацию поворотного рычага и, следовательно, расстояние между двумя фасонными элементами.

Другой вариант осуществления способа разматывания и контроля, предлагаемого в изобретении, может предусматривать выполнение после этапа (VII) этапа (VIII), на котором каретка возвращается к рулону, что сопровождается вращением рулона для повторного наматывания полосы, и этапа (IX), на котором второй фасонный элемент удаляется от первого фасонного элемента на некоторое расстояние, чтобы освободить конец полосы. Впоследствии предыдущие этапы могут быть повторены. Последним объектом изобретения является использование устройства для разматывания или установки контроля, предлагаемых в изобретении, для оценки износа прокатных валков, используемых для изготовления контролируемой полосы. Низкое качество полосы, контролируемое в соответствии с изобретением, может указывать на износ прокатных валков, посредством которых изготовлена полоса. Ясно, что контроль может также выявить дефекты полосы, обусловленные другими причинами, такими как низкое качество материала полосы.

В предпочтительном варианте осуществления способа, предлагаемого в изобретении, качество поверхности контролируемой полосы используется для оценки износа прокатных валков, используемых для изготовления полосы. Признаки и преимущества, раскрытые применительно к одному объекту изобретения, могут быть перенесены, с учетом необходимых изменений, на другой объект изобретения.

Промышленная применимость становится очевидной в тот момент, когда появляется возможность облегчить и сделать менее сложными разматывание и контроль металлических полос, что также позволяет выполнять осмотр внутренней поверхности и снижает риск поцарапывания полосы во время разматывания.

Упомянутые цели и преимущества подробно проиллюстрированы в нижеследующем описании предпочтительного варианта осуществления изобретения, представленного посредством неограничивающего примера.

Варианты осуществления и прочие признаки изобретения представлены в зависимых пунктах формулы изобретения. Предпочтительный вариант осуществления изобретения с описанием предлагаемых устройства, установки и способа разматывания металлической полосы из рулона, а также соответствующего использования согласно изобретению приведен в качестве неограничивающего примера со ссылкой на прилагаемый чертеж. В частности, количество, форма, размеры и материалы системы и отдельных компонентов могут варьироваться, если не указано иное, а эквивалентные элементы могут быть применены без отклонения от идеи изобретения.

Краткое описание чертежей

На чертежах показано:

фиг. 1 - первая система разматывания металлических полос из рулонов в соответствии с уровнем техники,

фиг. 2 - вторая система разматывания металлических полос из рулонов в соответствии с уровнем техники,

фиг. 3 - система контроля металлических полос в соответствии с изобретением с системой разматывания рулонов в конкретном исполнении,

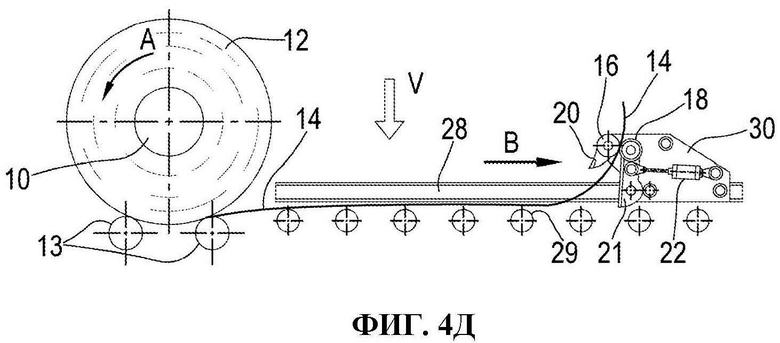

фиг. 4А-4Д - последовательность различных этапов способа разматывания рулона в соответствии с изобретением для контроля поверхности размотанной полосы.

Описание предпочтительных вариантов осуществления изобретения Пояснение фиг. 1 и 2, представляющих уровень техники, уже было приведено выше.

Вместо этого ниже описывается фиг.3. Здесь показана система контроля рулонов металлических полос в соответствии с изобретением с использованием системы разматывания рулонов в конкретном исполнении. Рулон 12 металлической полосы намотан на ось или сердечник (шпиндель) 10, снабженную приводом. Рулон 12 размещен на двух опорных роликах 13, из которых по меньшей мере один может быть приводным (снабженным приводом), в то время как другой предпочтительно является неприводным (свободно вращающимся). В зависимости от направления вращения сердечника 10 и/или приводного опорного ролика 13, сердечник и/или опорный ролик наматывает или разматывает полосу, образующую рулон 12. Рядом с рулоном 12 располагается роликовая дорожка, или ряд параллельных роликов, 29 для контроля размотанной полосы. На данном чертеже показан только один конец, или хвост, полосы 14, который слегка отделен от рулона 12. Вдоль стола 29 контроля расположены направляющие 28, по которым поступательно перемещается каретка 30. Со стороны, обращенной к рулону 12, на каретке 30 предусмотрен элемент 20 для отделения полосы, связанный со свободно вращающимся роликом 16. Приблизительно на той же высоте, что и свободно вращающийся ролик 16, на поворотном рычаге 21, который может приводиться в действие пневматическим или гидравлическим цилиндром 22, установлен второй свободно вращающийся захватный ролик 18. Вращение поворотного рычага 21 приводит к приближению свободно вращающегося ролика 18 к другому свободно вращающемуся ролику 16 таким образом, чтобы захватить хвост полосы 14 посередине.

На фиг. 4А-4Д показана последовательность различных этапов разматывания рулона в соответствии с изобретением для контроля поверхности размотанной полосы, в которой применяется система, показанная на фиг. 3. Ссылочные номера соответствуют номерам, указанным на фиг. 3.

На первом этапе (фиг. 4А) рулон 12 располагают на опорных роликах 13 таким образом, чтобы конец полосы 14 (рулон показан в разрезе) находился в положении "4 часа" и был направлен в сторону отделяющего элемента 20 в форме лезвия. Каретка 30 находится в положении ожидания с неприводным захватным роликом 18, открытым или расположенным на некотором расстоянии от первого свободно вращающегося ролика 16.

На втором этапе (фиг. 4Б) каретка 30 поступательно перемещается вдоль направляющей 28 в направлении рулона 12, чтобы привести ролик 16 в контакт с боковой поверхностью последнего. Связанный с роликом 16 элемент (его режущая кромка), отделяющий полосу, располагается независимо от рулона 12 вплотную к последнему.

На третьем этапе (фиг. 4В) по меньшей мере один опорный ролик 13 и/или сердечник 10 вращается, чтобы размотать полосу из рулона 12 и ввести конец полосы 14 между разматывающим роликом 16 и захватным роликом 18.

Затем на четвертом этапе (фиг. 4Г) пневматический или гидравлический цилиндр 22 толкает поворотный рычаг 21, чтобы захватить конец полосы 14 между разматывающим роликом 16 и захватным роликом 18, приближая ролик 18 к ролику 16.

На заключительном - пятом - этапе (фиг. 4Д) каретка 30 поступательно перемещается обратно в направлении стрелки В и сопровождает конец полосы 14 и, следовательно, всю полосу во время ее разматывания, осуществляемого сердечником 10 и/или приводным опорным роликом 13. Размотанная полоса 14 располагается на роликовой дорожке 29, а ее внутренняя поверхность (то есть вогнутая поверхность, которая в свернутом состоянии обращена вовнутрь рулона 12) доступна для осмотра (стрелка V).

После контроля вышеупомянутые операции выполняются в обратном порядке, чтобы намотать полосу обратно на рулон 12, то есть каретка 30 поступательно перемещается в направлении рулона 12, опорный ролик 13 и/или сердечник 10 вращается в противоположном направлении для поддержки наматывания полосы 14, когда каретка 30 снова достигает рулона 12, второй ролик 18 удаляется от первого ролика 16 за счет перемещения цилиндра 22, полоса 14 выходит из пространства между этими двумя роликами 16 и 18, каретка 30 и вместе с ней отделяющий элемент 20 и связанный с ним неприводной ролик 16 отходят от рулона 12.

Изобретение относится к разматыванию рулона металлической полосы. Устройство содержит каретку, направляющую систему, блокирующую систему, исполнительную систему и элемент для отделения конца полосы от рулона. Каретка выполнена с возможностью поступательного перемещения назад и вперед вдоль направляющей системы. Блокирующая система расположена на каретке и содержит первый фасонный элемент и второй фасонный элемент. Исполнительная система предназначена для изменения расстояния между указанными первым фасонным элементом и вторым фасонным элементом для устанавливания положения улавливания конца полосы между этими двумя фасонными элементами, когда они разнесены друг от друга, и положения захвата указанного конца полосы этими двумя фасонными элементами, когда они сближены друг с другом. Элемент для отделения конца полосы от рулона расположен на первом фасонном элементе. В результате упрощается конструкция устройства и его эксплуатация. 3 н. и 12 з.п. ф-лы, 4 ил.

1. Устройство для разматывания рулона (12) металлической полосы (14), содержащее:

а) каретку (30) и направляющую систему (28), причем каретка (30) выполнена с возможностью поступательного перемещения назад и вперед вдоль направляющей системы (28),

б) блокирующую систему, расположенную на каретке (30) и содержащую первый фасонный элемент (16) и второй фасонный элемент (18),

в) исполнительную систему (21, 22) для изменения расстояния между указанными первым фасонным элементом (16) и вторым фасонным элементом (18) для устанавливания положения улавливания конца полосы (14) между этими двумя фасонными элементами (16, 18), когда они разнесены друг от друга, и положения захвата указанного конца полосы (14) этими двумя фасонными элементами (16, 18), когда они сближены друг с другом,

г) элемент (20) для отделения конца полосы (14) от рулона (12), обеспеченный на первом фасонном элементе (16),

причем указанный первый фасонный элемент представляет собой ролик.

2. Устройство для разматывания по п. 1, отличающееся тем, что указанный второй фасонный элемент представляет собой второй ролик.

3. Устройство для разматывания по п. 1 или 2, отличающееся тем, что первый фасонный элемент и второй фасонный элемент (18) представляют собой ролики.

4. Устройство для разматывания по любому из пп. 1-3, отличающееся тем, что указанный(-е) ролик(-и) представляет(-ют) собой неприводной(-ые) ролик(и).

5. Устройство для разматывания по любому из пп. 1-4, отличающееся тем, что элемент для отделения конца полосы от рулона выполнен с возможностью самопозиционирования относительно рулона во время использования сразу после вхождения в контакт с ним первого фасонного элемента.

6. Устройство для разматывания по любому из пп. 1-5, отличающееся тем, что элемент для отделения конца полосы от рулона выбран из пластины, лезвия или штифта.

7. Устройство для разматывания по любому из пп. 1-6, отличающееся тем, что указанная исполнительная система расположена на каретке.

8. Устройство для разматывания по любому из пп. 1-7, отличающееся тем, что исполнительная система (21, 22) содержит поворотный рычаг (21), на котором установлен второй фасонный элемент (18), и механизм (22) для изменения ориентации указанного рычага (21), предпочтительно пневматический или гидравлический цилиндр.

9. Устройство для разматывания по любому из пп. 1-8, отличающееся тем, что оно содержит:

а) сердечник (10), выполненный с возможностью вращения, и/или

б) опорные ролики (13),

причем во время использования рулон (12) металлической полосы (14) наматывается на сердечник и/или размещается на опорных роликах, при этом сердечник и/или по меньшей мере один опорный ролик (13) выполнены с возможностью приведения в движение.

10. Установка контроля металлической полосы (14) из рулона (12), содержащая:

устройство для разматывания по любому из пп. 1-9;

площадку (29) контроля, расположенную вдоль направляющей системы (28) и служащую для размещения размотанной полосы (14).

11. Установка контроля по п. 10, отличающаяся тем, что она дополнительно содержит аналитическое устройство, расположенное над указанной площадкой (29) контроля и выполненное с возможностью получения данных о качестве поверхности полосы (14), опирающейся на площадку (29) контроля.

12. Способ разматывания металлической полосы (14) из рулона (12), включающий:

(I) сближение рулона (12) металлической полосы (14) и устройства для разматывания по любому из пп. 1-9, причем конец полосы (14) располагается на высоте, меньшей высоты первого фасонного элемента (16) и второго фасонного элемента (18), а угол раскрытия между концом полосы (14) и рулоном (12) открывается вверх,

(II) расположение фасонных элементов (16, 18) на расстоянии друг от друга,

(III) позиционирование относительно рулона (12) первого фасонного элемента (16) и элемента (20) для отделения указанного конца полосы (14) от рулона,

(IV) вращение рулона (12) для перемещения конца полосы (14) вверх и ввода его между первым фасонным элементом (16) и вторым фасонным элементом (18),

(V) приближение второго фасонного элемента (18) к первому фасонному элементу (16) для захвата конца полосы (14) между обоими элементами (16, 18) блокирующей системы,

(VI) поступательное перемещение каретки (30) вдоль направляющей системы (28) и вращение рулона (12) для разматывания из него металлической полосы (14),

причем этап (II) и этап (III) могут выполняться в обратном порядке в пределах данной последовательности этапов.

13. Способ разматывания металлической полосы (14) из рулона (12) по п. 12, отличающийся тем, что на этапе (VI) размотанную полосу (14) предпочтительно размещают на плоскости (29) контроля, и способ включает в себя этап (VII), на котором контролируют качество внутренней поверхности размотанной полосы (14).

14. Способ разматывания металлической полосы (14) из рулона (12) по п. 12 или 13, отличающийся тем, что на этапе (V) сближение первого фасонного элемента (16) и второго фасонного элемента (18) выполняют посредством исполнительной системы (21, 22), содержащий поворотный рычаг (21), на котором установлен второй фасонный элемент (18), и механизм (22) для изменения ориентации указанного рычага (21), предпочтительно пневматический или гидравлический цилиндр.

15. Способ разматывания металлической полосы (14) из рулона (12) по любому из пп. 12-14, отличающийся тем, что качество поверхности контролируемой полосы используют для оценки износа прокатных валков, используемых для изготовления контролируемой полосы (14).

| БУРОВОЕ ДОЛОТО ДЛЯ УДАРНО-ВРАЩАТЕЛЬНОГО БУРЕНИЯ СКВАЖИН | 0 |

|

SU284918A1 |

| US 2009208093 A1, 20.08.2009 | |||

| DE 4018950 A1, 19.12.1991 | |||

| US 3010672 A, 28.11.1961 | |||

| СИСТЕМЫ И СПОСОБЫ ЗАПРАВКИ МЕТАЛЛИЧЕСКОЙ ОСНОВЫ НА ПРОКАТНОМ СТАНЕ | 2017 |

|

RU2679810C1 |

Авторы

Даты

2024-07-16—Публикация

2022-01-06—Подача