Изобретение относится к микрометаллургическому процессу литья резистивных микропроводов в стеклянной изоляции и может быть успешно реализовано при создании схемной техники для прецизионного приборостроения.

Известны медно-никелевые резистивные сплавы для литья микропроводов. Эти сплавы (а.с. №345222 от 18.04.1972 г., а.с. №454269 от 28.08.1974 г., а.с. №456022 от 13.09.1974 г., а.с. №456842 от 20.09.1974 г., а.с. №492580 от 28.07.1975 г., а.с. №528342 от 21.05.1976 г., а.с. №550447 от 15.03.1977 г.) имеют высокий комплекс электрофизических характеристик:

- низкий температурный коэффициент электросопротивления (менее 1⋅10-5 К-1) в широком интервале температур;

- широкий диапазон погонных сопротивлений (от 5 до 60 кОм/м).

Из вышеуказанных аналогов по составу наиболее близким к предлагаемому изобретению является сплав по а.с. №528342 от 21.05.1976, имеющий в своем составе редкоземельные элементы (иттрий и лантан). Наиболее высоким пределом прочности из названных сплавов обладает сплав по а.с. №456023 от 13.09.1974 г. Для микропроводов из этого сплава диапазон значений предела прочности на разрыв для диаметров 5-20 мкм составляет 70- 120 кг/мм2 (700-1200 МПа).

В качестве прототипа выбран медно-никелевый сплав по патенту RU 2553799, близкий к предлагаемому сплаву по достижению технического эффекта - высокой прочности, и имеющий следующий состав (масс. %):

никель 33,0-56,0;

цирконий 3,0-5,0;

хром 5,0-9,0;

гафний 3,0-8,0;

церий 0,2-2,0;

лантан 0,5-1,5;

иттрий 1,5-3,0;

нитрид бора 0,6-1,2;

медь остальное.

Недостатком всех известных сплавов является то, что они имеют низкий предел прочности на разрыв, что вызывает существенные трудности при намотке резистивных элементов.

Известные сплавы, в том числе сплав-прототип, предназначены для получения листов, лент, проволоки методами пластической деформации. В предлагаемом сплаве присутствуют в качестве легирующих компонентов кремний и бор, что необходимо для литья микропроводов с изоляцией из боросиликатных стекол. В этом случае кремний и бор в составе предлагаемого сплава обеспечивают необходимое смачивание расплавленным металлом размягченных стекол и реализацию устойчивого протекания процесса литья микропроводов в стеклянной изоляции.

Техническим результатом изобретения является создание сплава на медно-никелевой основе, позволяющего получать литые микропровода в стеклянной изоляции, имеющие предел прочности на разрыв не менее 2500 МПа, что обеспечит устойчивую эксплуатацию современного намоточного оборудования при производстве схемных элементов сопротивления. При этом обеспечиваются высокие электрофизические свойства микропроводов.

Технический результат изобретения достигается за счет создания сплава следующего состава (масс. %):

никель 40,0- 42,0;

кремний 2,5-3,2;

бор 0,8-1,2;

церий 0,2-0,6;

лантан 0,1-0,5;

иттрий 0,2-0,6;

карбид кремния 4,0-6,0;

медь остальное.

Медно-никелевая основа при содержании никеля 40,0-42,0 масс. % выбрана исходя из того, что при этом соотношения компонентов в двойном сплаве микропровода имеют максимальное значение отрицательного температурного коэффициента сопротивления (ТКС, минус (12-14)⋅10-5 К-1), и при дополнительном легировании другими элементами это значение увеличивается, переходя через ноль.

Легирование кремнием и бором при литье микропроводов с изоляцией из боросиликатных стекол (например, типа ТУ, С27-3, С37-2, С48-3 и др.) приводит к существенному улучшению смачивания в системе «сплав-стекло», что необходимо для обеспечения устойчивого процесса литья. При содержании в сплаве кремния менее 2,5 масс. % и бора менее 0,8 масс. % должного эффекта нет. При содержании кремния более 3,2 масс. % и бора более 1,2 масс. % устойчивость процесса нарушается: удается получить только безобрывные отрезки микропровода длиной менее 30 метров.

Введение редкоземельных элементов (церия, лантана и иттрия) обусловлено необходимостью очистки сплава от газов - кислорода, водорода и азота соответственно. Эти элементы имеют наибольшее сродство к этим газам. При содержании этих элементов меньшем, чем 0,2 масс. %, 0,1 масс. % и 0,2 масс. % соответственно, эффекта дегазации не наблюдается; при больших, чем 0,6 масс. %, 0,5 масс. % и 0,6 масс. %, происходит нарушение устойчивости процесса литья микропроводов - процесс весьма трудно настраивается и протекает нестабильно.

Полученные из этого сплава микропровода имеют предел прочности на разрыв не более 1000 МПа.

Для повышения прочностных характеристик в сплав дополнительно вводится наноразмерный порошок SiC фракции 50-80 нм в количестве 4,0-6,0 масс. %. При меньшем количестве SiC в сплаве наблюдается лишь незначительное увеличение прочности (до 1060-1200 МПа). При большем количестве - процесс литья микропроводов настроить практически не удается.

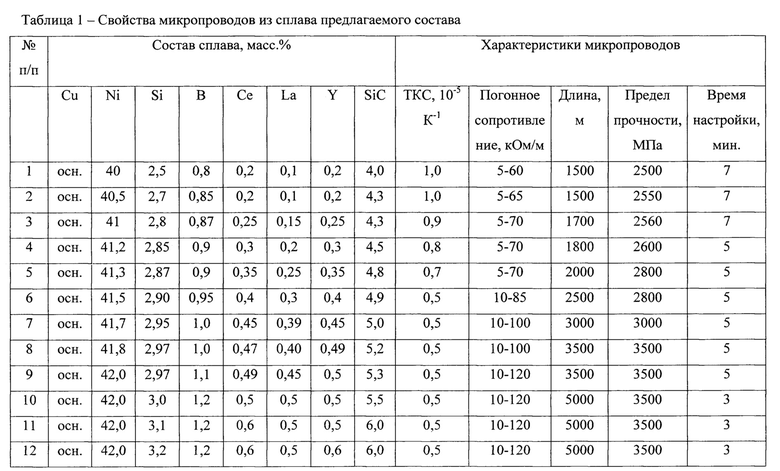

Свойства литых микропроводов из оптимального состава сплава приведены в таблице 1.

Из этой таблицы видно, что микропровода из сплава оптимального предлагаемого состава имеют высокие механические и электрофизические характеристики, которые делают их пригодными для использования при изготовлении резистивных моточных элементов на современном оборудовании.

Экспериментальные исследования выполнены на оборудовании Центра коллективного пользования научным оборудованием «Состав, структура и свойства конструкционных и функциональных материалов» НИЦ «Курчатовский институт» - ЦНИИ КМ «Прометей» при финансовой поддержке Министерства науки и высшего образования - соглашение №13.ЦКП.21.0014 (075-11-2021-068). Уникальный идентификационный номер - RF- 2296.61321X0014.

Суть изобретения продемонстрирована на следующем примере.

Выплавка сплава системы Cu-Ni-Si-B-Ce-La-Y-SiC осуществлялась в индукционной печи типа СНОЛ в алундовых тиглях. Последовательность введения шихтовых компонентов такова: (Cu+Ni)→(Si+B)→SiC-(Ce+La+Y). Вес слитка составлял 1.0 кг. SiC вводили в расплав с помощью специальной насадки. Порошок SiC перемешивался в электромагнитном поле индуктора и оставался равномерно распределенным по объему сплава после затвердевания. После ввода РЗЭ производился отсос расплава в кварцевые трубки диаметром 5 мм с помощью компрессора КД-1. Таким образом, получались прутки длиной 35-45 мм, удобные для формирования «капли».

Литье микропровода осуществляли на установке типа ITMF-3 с использованием стеклотрубок из боросиликатного стекла С37-2. Мощность установки 2 кВт; рабочая частота 880 кГц. Формирование капли осуществлялось в течение 5 минут. Процесс настраивался быстро и протекал весьма устойчиво.

Были получены микропровода с даметром жилы 5, 12 и 20 мкм длиной от 1,5 до 5,0 км (табл.1).

Таким образом, оптимизирован состав сплава для литья высокопрочных резистивных микропроводов за счет:

- выбранного соотношения между количеством в сплаве меди и никеля для обеспечения требуемого ТКС микропроводов;

- введения кремния и бора, что обеспечивает быструю настройку процесса литья и устойчивое его протекание;

- введения редкоземельных элементов (церия, лантана и иттрия), что приводит к дегазации «капли» и также гарантирует длительное и устойчивое протекание процесса литья;

- введения SiC, при этом обеспечивается существенное повышение прочности микропровода, что гарантирует его успешное использование при намотке резистивных элементов на современном высокоскоростном оборудовании.

| название | год | авторы | номер документа |

|---|---|---|---|

| АМОРФНЫЙ РЕЗИСТИВНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2007 |

|

RU2351672C2 |

| АМОРФНЫЙ СПЛАВ ДЛЯ ЛИТЬЯ МИКРОПРОВОДОВ | 2008 |

|

RU2393257C1 |

| ИЗНОСО-КОРРОЗИОННОСТОЙКИЙ МЕДНО-НИКЕЛЕВЫЙ СПЛАВ | 2013 |

|

RU2553799C2 |

| АМОРФНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ МИКРОПРОВОДОВ | 2008 |

|

RU2424349C2 |

| ИЗНОСОСТОЙКИЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ НАНЕСЕНИЯ ИЗНОСО- И КОРРОЗИОННО-СТОЙКИХ ПОКРЫТИЙ НА КОНСТРУКЦИОННЫЕ ЭЛЕМЕНТЫ МИКРОПЛАЗМЕННЫМ ИЛИ СВЕРХЗВУКОВЫМ ГАЗОДИНАМИЧЕСКИМ НАПЫЛЕНИЕМ | 2011 |

|

RU2476616C1 |

| Износостойкий резистивный сплав на основе меди с отрицательным температурным коэффициентом сопротивления | 2022 |

|

RU2796582C1 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ НАНЕСЕНИЯ ИЗНОСО- И КОРРОЗИОННОСТОЙКИХ ПОКРЫТИЙ МИКРОПЛАЗМЕННЫМ ИЛИ ХОЛОДНЫМ СВЕРХЗВУКОВЫМ НАПЫЛЕНИЕМ | 2013 |

|

RU2527543C1 |

| Сплав на основе никеля | 1975 |

|

SU533658A1 |

| Износо-коррозионностойкий сплав на медно-никелевой основе | 2023 |

|

RU2814118C1 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ НИКЕЛЬ-ХРОМ | 2014 |

|

RU2561627C1 |

Изобретение относится к металлургии, а именно к сплавам для литья резистивных микропроводов в стеклянной изоляции, и может быть успешно реализовано при создании схемной техники для прецизионного приборостроения. Сплав для литья микропроводов содержит, мас.%: никель 40,0-42,0, кремний 2,5-3,2, бор 0,8-1,2, церий 0,2-0,6, лантан 0,1-0,5, иттрий 0,2-0,6, карбид кремния 4,0-6,0, медь - остальное. Сплав имеет предел прочности на разрыв не менее 2500 МПа, а также характеризуется высокими электрофизическими свойствами. 1 табл.

Сплав для литья микропроводов, содержащий медь, никель, церий, лантан и иттрий, отличающийся тем, что он дополнительно содержит бор, кремний и карбид кремния и имеет следующий состав, мас.%:

| ИЗНОСО-КОРРОЗИОННОСТОЙКИЙ МЕДНО-НИКЕЛЕВЫЙ СПЛАВ | 2013 |

|

RU2553799C2 |

| JP 3980153 B2, 26.09.2007 | |||

| СПЛАВ НА ОСНОВЕ МЕДИ | 2013 |

|

RU2525876C1 |

| Сплав на основе меди | 1975 |

|

SU553302A1 |

| KR 101570555 B1, 19.11.2015. | |||

Авторы

Даты

2023-08-16—Публикация

2022-12-13—Подача