Изобретение относится к металлургии прецизионных сплавов со специальными электрическими свойствами, которые применимы для литья микропроводов в стеклянной изоляции.

Основные требования к резистивным материалам предъявляются их временной и температурной стабильности. Определяющим фактором при этом является структура сплава, ее устойчивость к температурным и токовым воздействиям.

Известны сплавы на основе никеля для литья микропроводов в стеклянной изоляции, защищенные авторскими свидетельствами СССР №433232, №480773, №533658, №540845 и патентом США №3898081.

Общим недостатком этих сплавов является то, что они не обладают высокой хладостойкостью (до -196°С) и удельной прочностью при этих температурах.

Наиболее близким по свойствам и химическому составу к предлагаемому сплаву является резистивный сплав на основе никеля следующего состава (патент СССР №884332, 20.09.1999) [1], вес.%:

(В качестве редкоземельных металлов был взят мишметалл, содержащий 95% таких РЗМ, как церий ~65%, лантан ~20%, неодим ~10%, остальное примеси Fe, Mg, С).

Сплав имеет следующие свойства: удельное электрическое сопротивление 1,32-1,58 (Ом·мм2)/м, температурный коэффициент сопротивления в интервале температур от минус 60 до +155°С, равный (1,9-12,1)·10-6 1/град, предназначен для литья микропроводов в стеклянной изоляции.

Недостатком данного сплава является то, что высокие прочностные характеристики сохраняются только в диапазоне температур от -60°С до +155°С. Техника сегодняшнего дня требует расширения диапазона рабочих температур в отрицательной области до -196°С (температура жидкого азота). При этих температурах характеристики известного сплава прототипа существенно ухудшаются.

Техническим результатом изобретения является получение аморфной структуры резистивного сплава, повышение хладостойкости до -196°С и удельной прочности при этих температурах. При этом аморфный резистивный сплав сохраняет низкий температурный коэффициент сопротивления (порядка (2-5)·10-61/град), высокую температурно-временную стабильность и хорошую смачиваемость со стеклами боросиликатной группы в условиях литья микропроводов.

Технический результат достигается за счет того, что сплав на основе никеля, содержащего никель, хром, кремний, бор, церий и лантан, дополнительно содержит иттрий, галлий и цирконий.

Оптимальным по достигнутому эффекту является сплав при следующем соотношении компонентов, мас.%:

Решающим моментом в повышении технологичности и эксплуатационных свойств прецизионных сплавов является создание неравновесной аморфной структуры [2], при которой существенно повышаются теплофизические и прочностные свойства сплава.

Для определения аморфности структуры сплава был использован рентгеновский метод анализа. Дифрактограмма сплава в аморфном состоянии характеризуется отсутствием рефлексов кристаллической фазы (отсутствие пиков интенсивности, чертеж).

Если образцы сплавов являются рентгеноаморфными, то для изучения структуры аморфного сплава могут быть использованы профили «гало» - первого максимума рентгеновской интенсивности. Сплав, исследованный в рамках данной работы, был рентгеноаморфным, таким образом, в ходе работы анализировались характеристики аморфной структуры.

Наиболее эффективным аморфизатором сплавов системы Ni-Cr является цирконий. Благодаря введению циркония (Zr) в сплав в количестве 6,0-8,0% достигается аморфная структура материала, способствующая повышению удельной прочности микропроводов до 900-1200 МПа, особенно при отрицательных температурах (до -196°С).

При введении в сплав циркония менее 6% аморфизация структуры не происходит. При содержании циркония более 8% устойчивый процесс литья микропроводов настроить не удается.

Для расширения температурной стабильности в диапазоне отрицательных температур сплав дополнительно легируется галлием, наиболее эффективным модификатором сплавов типа никель-хром.

Наличие в сплаве галлия в количестве 4,0-6,0% увеличивает хладостойкость микропроводов от -60°С до -196°С. При введении галлия в сплав в количестве менее 4% эффекта хладостойкости не наблюдается, а при количестве галлия боле 6% стабильного процесса литья микропроводов добиться не удается

Для обеспечения устойчивого процесса литья микропроводов с боросиликатными стеклами (системы SiO2-В2О3) сплав комплексно легируется кремнием и бором. Практика литья микропроводов сплавов системы никель-хром показывает, что только комплексное введение кремния и бора обеспечивает снижение межфазного натяжения системы сплав-стекло и тем самым достигается устойчивость процесса литья.

Выбрано эффективное соотношение между хромом, кремнием и бором, при котором образуются наиболее устойчивые силициды и бориды типа Cr3Si, CrB.

При изменении этого соотношения и количестве кремния менее 4,0%, а бора менее 1,3% стабильный процесс литья микропроводов настроить не удается из-за отсутствия смачиваемости между расплавом и стеклом. Таким образом, оптимальное количество кремния 4,0-6,0%, а бора - 1,3-2,0%.

Особо важным технологическим моментом процесса литья микропроводов в стеклянной изоляции, как и любого микрометаллургического процесса, является эффективное рафинирование сплава малыми добавками редкоземельных элементов.

Для предлагаемого патента выбраны: церий в количестве 0,05-0,2%, имеющий наибольшее сродство к кислороду, лантан в количестве 0,05-0,2%, имеющий наибольшее сродство к водороду, и иттрий в количестве 0,2-0,6%, имеющий наибольшее сродство к азоту.

При меньшем содержании компонентов требуемого эффекта рафинирования не достигается и устойчивого процесса литья не удается наладить, а при большем - редкоземельные элементы выделяются в виде самостоятельной фазы и приводят к охрупчиванию материала.

Таким образом, введение добавок церия, лантана, иттрия и галлия обеспечивает хорошую пластичность при плавлении микропроводов и прочный спай с боросиликатными стеклами.

Разработанный аморфный резистивный сплав может применяться для изготовления микропроводов в стеклянной изоляции, используемых для постоянных проволочных прецизионных резисторов, для стабилизации работы радиоустройств при изменяющихся температурах, в том числе и при особо низких температурах порядка минус 196°С.

Практическая реализация предлагаемого технического решения выполнялась по следующей схеме.

Выплавка исходного сплава производится в высокочастотном индукторе установки типа ЛЗ-13 мощностью 10 кВт с рабочей частотой 440 кГц. Выплавка производится в алундовых тиглях №3 и №4 при следующей последовательности введения шихтовых компонентов: Ni→Cr→Si→B→Ga→Zr→(Y, Ce, La).

Литье микропроводов в стеклянной изоляции осуществляется на установке типа УЛП-6М при рабочей частоте 88 кГц со стеклом типа ТУ системы SiO2-B2O3-N2O-K2O. Диаметр получаемых микропроводов от 3-60 мкм.

Методика испытаний полученных микропроводов на основе предлагаемого сплава проводилась следующим образом:

Измерение механических характеристик (удельная прочность - σ и относительное удлинение - ε) проводилось на специальной разрывной установке.

Комбинированная установка (на базе голландской установки) с модернизированной стойкой Inston-1340 и возможностью записи аналогового сигнала на IBM компьютере от силоизмерителя Inston-З при использовании от 5 до 100% полной шкалы (10 и 1000Н соответственно). Привод штока - электрический. Линейное растяжение осуществляется со скоростями от 10-4 до 6 мм/мин. Длина образцов - до 200 мм. Измерение проводилось при Тком - комнатной, T(N2-жидкого азота) с помощью специального автономного сосуда Дьюара и при Т250°C с использованием нагревательной печи трубчатого типа. На основании результатов удельной прочности при данных температурах был сделан вывод о повышении хладостойкости и температурной стабильности при повышенных температурах. Образование так называемой «шейки» (начало стадии охрупчивания) в структуре стеклянной оболочки микропровода определяется с помощью оптического прибора МИИ-4, с помощью него же определяется и диаметр полученного микропровода.

При измерении электрической характеристики - ТКС (температурный коэффициент сопротивления) - был использован метод горизонтальной нити, реализованный на установке ИУТ-6 с длинной образцов - до 100 мм. Измерения проводились в диапазоне температур от минус 196°С до плюс 250°С.

Температурно-временная стабильность определялась по дрейфу электронного сопротивления в течение 10000 часов методом потенциометрического контроля на приборе Р-309 класса точности 0,05.

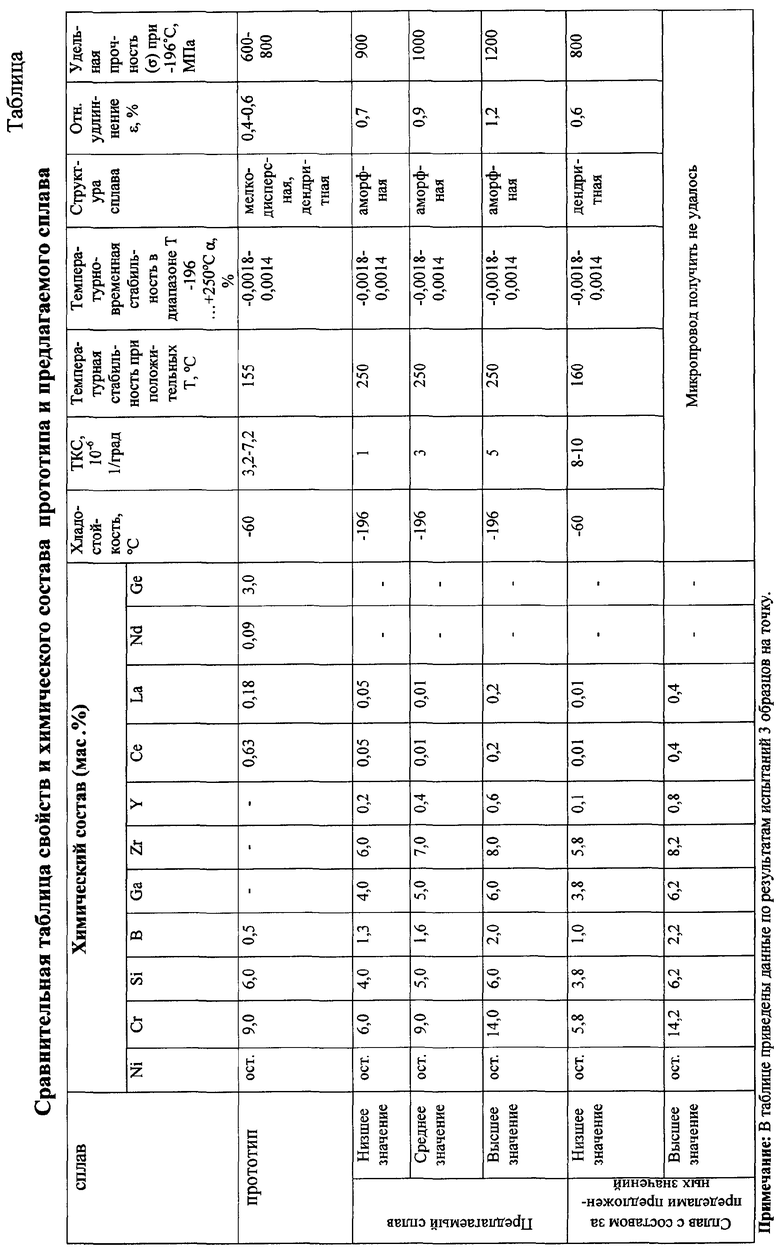

Результаты испытаний предлагаемого резистивного сплава в сравнении с прототипом и составами сплава за пределами предлагаемого сплава приведены в таблице.

Полученные результаты показали, что предлагаемый аморфный резистивный сплав обладает высокой хладостойкостью до минус 196°С и высокой удельной прочностью (900-1200 МПа) при этих температурах и сохраняет низкий температурный коэффициент сопротивления (порядка (2-5)·10-61/град), высокую температурно-временную стабильность в области положительных температур и хорошую смачиваемость со стеклами боросиликатной группы в условиях литья микропроводов.

Источники информации

1. Авторское свидетельство СССР №884332, кл. С22С 19/05, 21.04.1980. Патент СССР №884332, кл. С22С 19/05, 20.09.1999.

2. Каримова Г.В. Бистабильный литой аморфный микропровод из Fe-, Fe-Co - сплавов в стеклянной оболочке и его применение в магнитометрии / Науч. рук. Г.В.Ломаев. - Ижевск, 2006.

| название | год | авторы | номер документа |

|---|---|---|---|

| Медно-никелевый сплав для литья микропроводов в стеклянной изоляции | 2022 |

|

RU2801844C1 |

| АМОРФНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ МИКРОПРОВОДОВ | 2008 |

|

RU2424349C2 |

| ИЗНОСОСТОЙКИЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ НАНЕСЕНИЯ ИЗНОСО- И КОРРОЗИОННО-СТОЙКИХ ПОКРЫТИЙ НА КОНСТРУКЦИОННЫЕ ЭЛЕМЕНТЫ МИКРОПЛАЗМЕННЫМ ИЛИ СВЕРХЗВУКОВЫМ ГАЗОДИНАМИЧЕСКИМ НАПЫЛЕНИЕМ | 2011 |

|

RU2476616C1 |

| АМОРФНЫЙ СПЛАВ ДЛЯ ЛИТЬЯ МИКРОПРОВОДОВ | 2008 |

|

RU2393257C1 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ НИКЕЛЬ-ХРОМ | 2014 |

|

RU2561627C1 |

| СПЛАВ НА ОСНОВЕ СЕРЕБРА ДЛЯ НАНОСТРУКТУРИРОВАННЫХ ПОКРЫТИЙ | 2007 |

|

RU2350673C1 |

| ИЗНОСО-КОРРОЗИОННОСТОЙКИЙ МЕДНО-НИКЕЛЕВЫЙ СПЛАВ | 2013 |

|

RU2553799C2 |

| Износостойкий резистивный сплав на основе меди с отрицательным температурным коэффициентом сопротивления | 2022 |

|

RU2796582C1 |

| КОМПОЗИЦИОННЫЙ СПЛАВ НА ОСНОВЕ Co-TiB-BN | 2013 |

|

RU2539553C1 |

| Сплав на основе никеля | 1975 |

|

SU533658A1 |

Изобретение относится к металлургии прецизионных сплавов, которые применимы для литья микропроводов в стеклянной изоляции. Аморфный резистивный сплав на основе никеля содержит компоненты в следующем соотношении, мас.%: хром 6,0-14,0, кремний 4,0-6,0, бор 1,3-2,0, галлий 4,0-6,0, цирконий 6,0-8,0, иттрий 0,2-0,6, церий 0,05-0,2, лантан 0,05-0,2, никель - остальное. Изобретение направлено на получение аморфной структуры резистивного сплава, повышение хладостойкости до -196°С и удельной прочности при этих температурах. При этом аморфный резистивный сплав сохраняет низкий температурный коэффициент сопротивления, высокую температурно-временную стабильность и хорошую смачиваемость со стеклами боросиликатной группы в условиях литья микропроводов. 1 ил., 1 табл.

Аморфный резистивный сплав на основе никеля, содержащий никель, хром, кремний, бор, церий и лантан, отличающийся тем, что он дополнительно содержит иттрий, галлий и цирконий при следующем соотношении компонентов, мас.%:

| SU 884332 А1, 20.09.1999 | |||

| Сплав на основе никеля | 1974 |

|

SU480773A1 |

| СШ1АВ НА ОСНОВЕ НИКЕЛЯi.j i ! i tsf-«nis« г>&г;-.'г: •'•:T7'rirt 4-'Ju.H «.^,vSSi»s' l;.b! | 1972 |

|

SU433232A1 |

| US 4769094 А1, 18.09.1989 | |||

| Манипулятор | 1977 |

|

SU666071A1 |

| GB 507167 А, 12.06.1939. | |||

Авторы

Даты

2009-04-10—Публикация

2007-04-12—Подача