Изобретение относится к области создания резистивных сплавов на основе меди для получения износостойких покрытий с отрицательным температурным коэффициентом сопротивления (ТКС).

Покрытия из таких сплавов используются в качестве термокомпенсаторов при создании миниатюрных датчиков, электросопротивление которых не зависит от температуры. Для этого берутся два материала - один с положительным, другой с отрицательным коэффициентом той же величины. Суммарный ТКС бифилярной системы при этом равен 0.

Известны сплавы на основе меди с отрицательным ТКС для получения покрытий, микропроводов, тонких пленок (а.с. №430176, 443087, патент РФ №2525876).

Патент №2525876 взят в качестве сплава-прототипа, который является наиболее близким по свойствам и химическому составу к предлагаемому сплаву и имеет следующее содержание компонентов (масс. %):

Общим недостатком известных сплавов, является их недостаточная микротвердость и, как следствие, низкая стойкость к износу при воздействии механических нагрузок, а также ограниченный диапазон рабочих температур от - 60°С до + 200°С.

Современное прецизионное машино- и приборостроение выдвигает жесткие требования к специальным элементам по микротвердости - не ниже 9-12 ГПа.

Техническим результатом изобретения является разработка сплава на основе меди с отрицательным ТКС (1 ⋅ 10-4К-1) для получения функциональных покрытий с микротвердостью не ниже 9,0 ГПа.

Технический результат изобретения достигается тем, что сплав на основе меди для получения покрытий с отрицательным температурным коэффициентом сопротивления и высокой микротвердостью, включающий марганец, никель, германий, галлий дополнительно содержит церий, лантан, иттрий и диборид титана TiB2 при следующем содержании компонентов (масс. %):

Выбранное количество марганца и никеля, как и в сплаве - прототипе, определяет электрические свойства сплава - отрицательный ТКС, равный 1 ⋅ 10-4 К-1 и удельное сопротивление -

Так же, как в прототипе предлагаемый сплав содержит в своем составе количество германия, равное 2,0 - 5,0%, и галлия, равное 3,0 - 6,0% для обеспечения широкого интервала рабочих температур (от -196 до +400°С). При введении германия менее 2% существенного расширения рабочих температур не наблюдается, при значениях более 5% наладить устойчивый процесс нанесения покрытий не удается. Расширение интервала рабочих температур в отрицательной области до -196°С достигается за счет введения галлия в количестве от 3,0% до 6,0%. При содержании галлия менее 3,0% требуемого эффекта не наблюдается. При содержании галлия более 6,0% происходит отслаивание покрытия от подложки.

Для получения качественных функциональных покрытий с использованием перспективного метода сверхзвукового холодного газодинамического напыления необходимо рафинировать сплав, т.е. удалить из него газовые включения (кислород, азот, водород). Это обеспечивается за счет комплексного введения в сплав редкоземельных элементов - церия, имеющего наибольшее сродство к кислороду, лантана, имеющего наибольшее сродство к водороду, иттрия, имеющего наибольшее сродство к азоту. Оптимальное количество вводимых РЗЭ следующее: церия - 0,6 - 0,9%; лантана - 0,4 - 0,8%; иттрия - 0,5 - 0,9%. Экспериментально установлено, что только комплексное введение этих компонентов обеспечивает требуемый эффект рафинирования сплава. При меньшем, чем указано количестве - эффект рафинирования не достигается; при большем - наблюдается охрупчивание полученного функционального покрытия и его отслоение от подложки.

Для повышения микротвердости в сплав дополнительно вводится наноразмерный порошок диборида титана (40 - 80 нм), имеющий в исходном состоянии микротвердость 34,8 ГПа. Экспериментально установлено, что введение в сплав менее 6% TiB2 дает незначительный прирост микротвердости; при большем, чем 9%, появляется охрупчивание сплава. При оптимальном содержании TiB2, равном 6,0 - 9,0% достигается повышение микротвердости в покрытии 12,2 - 15,6 ГПа при сохранении отрицательного ТКС, равного (1,0-1,5)⋅10-4К-1 в широком интервале рабочих температур (от -196 до +400°С).

Ниже приводится конкретный пример получения функционального покрытия из предлагаемого сплава.

Выплавка сплава двух граничных составов производилась в высокочастотной печи типа ЛЗ - 13, мощностью 10 кВт с рабочей частотой 880 кГц в алундовых тиглях емкостью 1 кг. Последовательность введения шихтовых компонентов следующая: (Cu+Ni)→Ga→Mn→Ge→(Се+La+Y)→TiB2

Выплавленные составы сплавов следующие (масс. %):

1.

2.

После получения слитков производилось дробление на щековой дробилке типа РБ-54 до фракции 5-7 мм. После этого полученные гранулы с помощью универсальной дезинтеграторно-активаторной технологии обрабатывались на установке ДЕЗИ-15 до фракции 50±10 мкм, а затем наносились с помощью установки сверхзвукового холодного газодинамического напыления ДИМЕТ-3 на керамическую подложку из 22ХС в виде дискретных металлических дорожек толщиной 80÷120 мкм и шириной 6±1 мм.

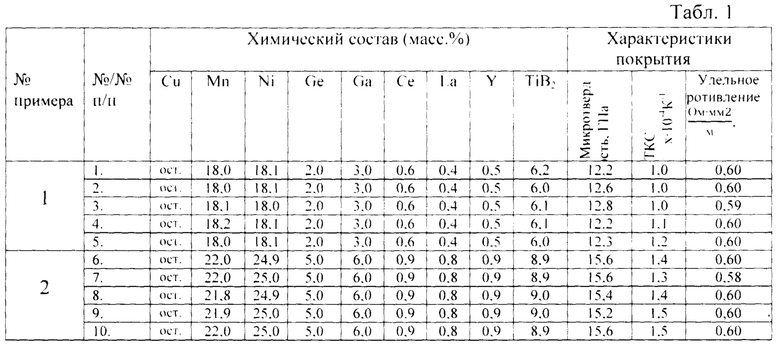

У полученных покрытий были измерены основные характеристики (табл. 1).

Характеристики полученных покрытий из предлагаемого сплава

Из таблицы видно, что полученные образцы имеют высокое значение микротвердости(12,2 - 15,6 ГПа) при сохранении отрицательного ТКС, равного минус (1,0-1,5) 10-4К-1.

Предлагаемый сплав рекомендуется для создания на его основе термокомпенсаторов миниатюрных датчиков схемных элементов сопротивления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий сплав на основе меди | 2023 |

|

RU2812936C1 |

| Резистивный сплав на основе марганца | 2023 |

|

RU2807816C1 |

| СПЛАВ НА ОСНОВЕ МЕДИ | 2013 |

|

RU2525876C1 |

| Износо-коррозионностойкий сплав на медно-никелевой основе | 2023 |

|

RU2814118C1 |

| Сплав на основе алюминия для нанесения износостойких покрытий | 2022 |

|

RU2796583C1 |

| Способ получения функционально-градиентного покрытия на основе системы Ni-Cr-Mo-TiB | 2021 |

|

RU2791261C1 |

| ИЗНОСОСТОЙКИЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ НАНЕСЕНИЯ ИЗНОСО- И КОРРОЗИОННО-СТОЙКИХ ПОКРЫТИЙ НА КОНСТРУКЦИОННЫЕ ЭЛЕМЕНТЫ МИКРОПЛАЗМЕННЫМ ИЛИ СВЕРХЗВУКОВЫМ ГАЗОДИНАМИЧЕСКИМ НАПЫЛЕНИЕМ | 2011 |

|

RU2476616C1 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ НИКЕЛЬ-ХРОМ | 2014 |

|

RU2561627C1 |

| АМОРФНЫЙ РЕЗИСТИВНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2007 |

|

RU2351672C2 |

| ИЗНОСО-КОРРОЗИОННОСТОЙКИЙ МЕДНО-НИКЕЛЕВЫЙ СПЛАВ | 2013 |

|

RU2553799C2 |

Изобретение относится к области создания резистивных сплавов на основе меди и может быть использовано для получения износостойких покрытий с отрицательным температурным коэффициентом сопротивления при создании миниатюрных датчиков. Сплав на основе меди содержит, мас. %: марганец 18,0-22,0, никель 18,0-25,0, германий 2,0-5,0, галлий 3,0-6,0, церий 0,6-0,9, лантан 0,4-0,8, иттрий 0,5-0,9, диборид титана 6,0-9,0, медь - остальное. Изобретение направлено на разработку сплава на основе меди с отрицательным температурным коэффициентом сопротивления и высокой микротвердостью. 1 з.п. ф-лы, 1 табл., 1 пр.

1. Сплав на основе меди, включающий марганец, никель, германий и галлий, отличающийся тем, что он дополнительно содержит церий, лантан, иттрий и диборид титана при следующем соотношении компонентов, мас.%:

2. Сплав по п. 1, отличающийся тем, что диборид титана введен в сплав в виде наноразмерных частиц фракции 40-80 нм.

| JP 3183667 A, 09.08.1991 | |||

| СПЛАВ НА ОСНОВЕ МЕДИ | 2013 |

|

RU2525876C1 |

| Сплав на основе меди | 1972 |

|

SU443087A1 |

| Бронированный композиционный материал | 1990 |

|

SU1836478A3 |

Авторы

Даты

2023-05-25—Публикация

2022-09-07—Подача